Изобретение относится к способу изготовления цилиндрических колес с арочными зубьями с постоянной толщиной во всех поперечных сечениях, преимущественно к изготовлению цилиндрических колес с внешним зацеплением и эвольвентным поперечным профилем, расположенным в плоскости, перпендикулярной оси колеса.

Известен способ изготовления цилиндрических колес с арочными зубьями (аналог), включающий последовательное нарезание выпуклой и вогнутой сторон зубьев режущими инструментами с нулевым углом профиля режущих элементов, формирующими эвольвентный профиль зубьев, методом обката при движении профилирующих точек режущих инструментов в плоскости касательной к совмещенным основному и делительному цилиндрам (Авторское свидетельство СССР №785569, кл. F16H 1/08).

Недостатком аналога является то, что основной и делительный цилиндры нарезаемых колес совмещены. Это ограничивает технологические возможности этого способа и не позволяет его использовать для нарезания колес с арочными зубьями, у которых радиусы основного цилиндра и делительного цилиндра различны.

Наиболее близким техническим решением (прототипом) является способ изготовления арочных колес, включающий последовательное нарезание выпуклых и вогнутых сторон зубьев режущими инструментами с нулевым углом профиля режущих элементов, формирующих продольный арочный профиль и поперечный эвольвентный профиль зубьев при обкатке инструментом заготовки при одновременном вращении инструмента вокруг своей оси, которая перпендикулярна плоскости обката и лежит в плоскости симметрии нарезаемого зубчатого венца (Патент РФ 2049608, МПК 6 B23F 9/02, 1995).

Недостатком этого способа является то, что резцовые головки при нарезании зубьев совершают движение обката в плоскости, касательной к цилиндру нижних активных точек эвольвентного профиля.

Для того чтобы реализовать этот способ необходимо выполнить положительное смещением исходного реечного профиля. Это приведет к изменению угла зацепления. Этим способом нельзя нарезать зубчатые колеса с арочными зубьями, у которых диаметр делительного цилиндра будет больше диаметра цилиндра нижних активных точек эвольвентного профиля, что также сужает технологические возможности и ограничивает возможность широкого применения этого способа.

Общим недостатком аналога и прототипа является невозможность нарезания зубьев арочных колес, у которых радиус цилиндра впадин меньше радиуса основного цилиндра.

Кроме этого, этими способами невозможно получение пары колес с различными числами зубьев, работающих в зацеплении, с постоянной толщиной зубьев во всех поперечных сечениях.

В аналоге и прототипе не решены вопросы нарезания криволинейных переходных поверхностей впадин между зубьями, расположенных ниже эвольвентных поверхностей.

Все это сужает технологические возможности предложенных методов и возможность широкого применения цилиндрических колес с арочными зубьями взамен прямозубых, косозубых и шевронных колес.

Предлагаемое изобретение направлено на расширение технических возможностей, повышение универсальности и производительности способа изготовления цилиндрических колес с арочными зубьями, обеспечение контакта между зубьями по всей их рабочей поверхности и, как следствие этого, повышение износостойкости, нагрузочной способности, плавности работы и снижения уровня шума в цилиндрических передачах с арочными зубьями.

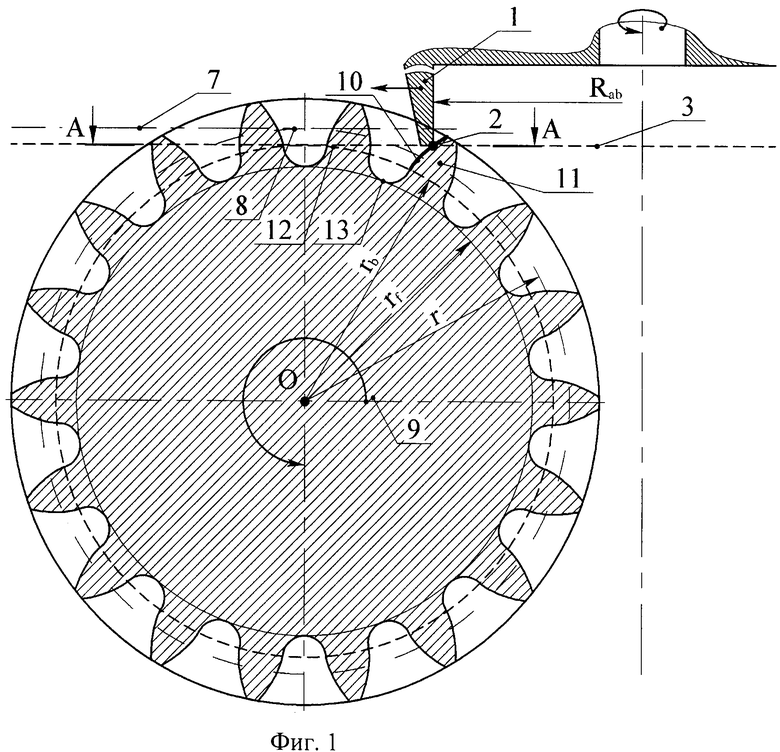

Для решения этой задачи в способе изготовления цилиндрических колес с арочными зубьями с постоянной толщиной во всех поперечных сечениях, включающем последовательное нарезание выпуклых и вогнутых сторон зубьев режущими инструментами с нулевым углом профиля режущих элементов, формирующих продольный арочный профиль и поперечный эвольвентный профиль зубьев при обкатке инструментом заготовки при одновременном вращении инструмента вокруг своей оси, которая перпендикулярна плоскости обката и лежит в плоскости симметрии нарезаемого зубчатого венца, согласно изобретению нарезание зубьев выполняется режущими инструментами с различными радиусами, размещения профилирующих точек режущих элементов, а именно при нарезании криволинейных переходных поверхностей, расположенных ниже эвольвентных поверхностей, а также цилиндрических поверхностей между зубьями и эвольвентных поверхностей вблизи криволинейных переходных участков профилирующие точки режущих элементов совершают несколько движений обката в плоскостях, параллельных к плоскости касательной к делительному цилиндру, и располагаются на окружности с радиусом Ra, равным радиусу развертки линии смещения исходного контура на плоской развертке делительного цилиндра, а при нарезании эвольвентной поверхности профилирующие точки совершают движение обката в плоскости касательной к основному цилиндру и располагаются на окружности с радиусом Rab, который удовлетворяет зависимости от угла исходного реечного профиля условной инструментальной рейки и ширины зубчатого венца в виде выражения:

где α - угол исходного реечного профиля, b - ширина зубчатого венца.

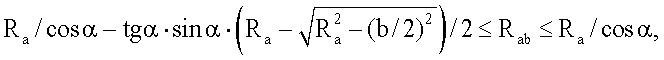

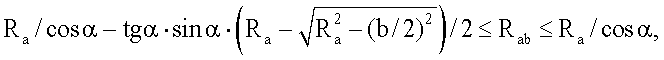

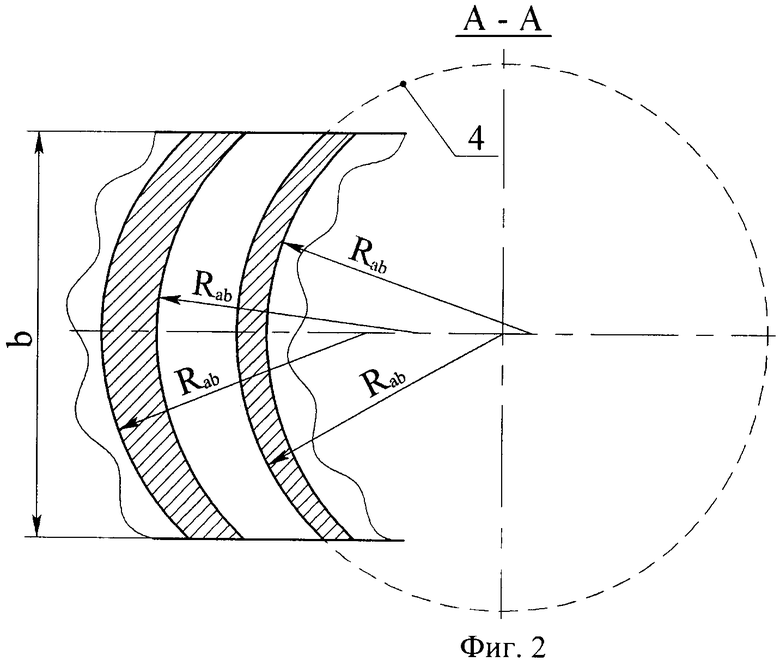

Изобретение поясняется чертежами, на которых изображены:

Фиг.1 - центральное поперечное сечение станочного зацепления режущего инструмента с заготовкой при нарезании эвольвентных поверхностей арочных зубьев с постоянной толщиной в поперечных сечениях.

Фиг.2 - сечение А-А по фиг.1.

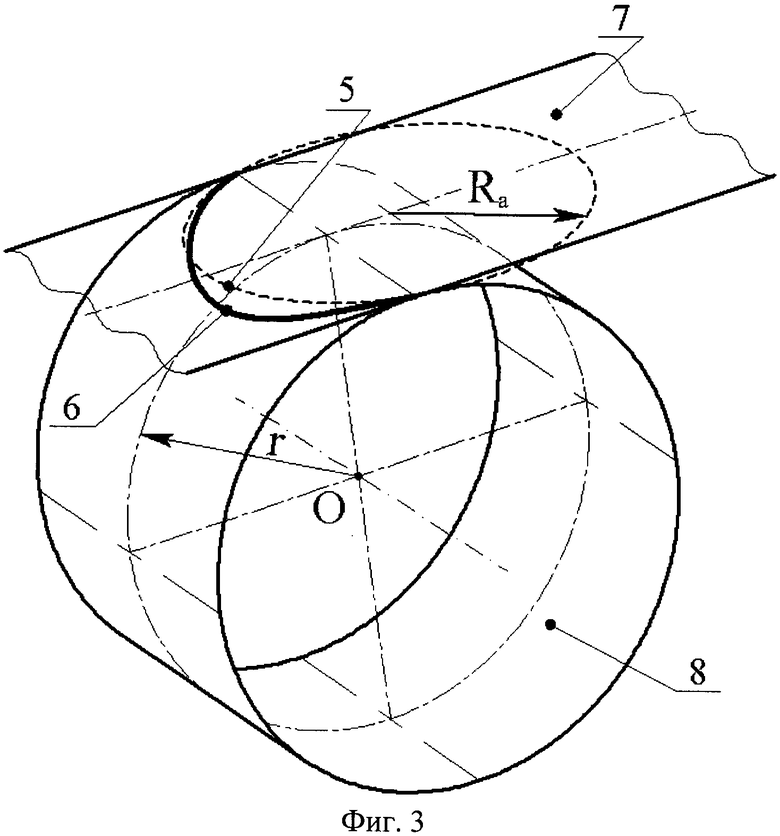

Фиг.3 - схема формирования линии смещения исходного контура арочного зуба с постоянной толщиной в поперечных сечениях.

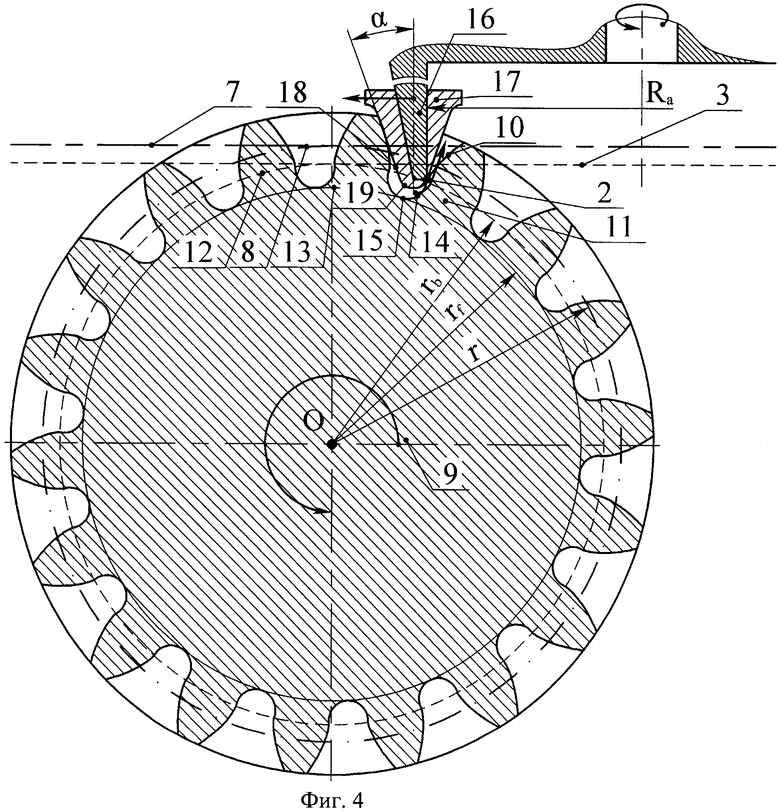

Фиг.4 - центральное поперечное сечение станочного зацепления режущего инструмента с арочным зубом при нарезании криволинейной переходной поверхности, расположенной ниже эвольвентной, цилиндрической поверхности между зубьями и эвольвентной поверхности вблизи переходных участков.

Способ изготовления цилиндрических колес с арочными зубьями с постоянной толщиной во всех поперечных сечениях включает последовательное нарезание выпуклых и вогнутых сторон зубьев методом обката режущими инструментами с нулевым углом профиля режущих элементов, формирующих боковые поверхности арочных зубьев и цилиндрическую поверхность впадины между ними. При этом ось вращения режущих инструментов перпендикулярна плоскостям обката.

Эвольвентный профиль зубьев формируется при нарезании методом обката режущим инструментом 1 (фиг.1), вращающимся вокруг своей оси. Профилирующая точка 2 режущих элементов совершает движение обката в плоскости 3 касательной к основному цилиндру и располагается в ней на окружности 4 с радиусом Rab, зависящим от угла α исходного реечного профиля условной инструментальной рейки, ширины b зубчатого венца и определяемым из выражения

где Ra - радиус развертки 5 (фиг.З) линии смещения исходного контура 6 на плоской развертке 7 делительного цилиндра 8. Также известно, что кривая в каждом сечении условной инструментальной рейки параллельном ее делительной плоскости является дугой окружности радиуса Ra. Направления вращения режущего инструмента 1, его тангенциального перемещения и направления движения заготовки цилиндрического колеса 9 на фиг.1 показаны стрелками. При нарезании эвольвентного профиля профилирующая точка 2 режущего инструмента 1 перемещается по боковой эвольвентной поверхности 10 нарезаемого арочного зуба 11.

Для цилиндрических колес с арочными зубьями, у которых радиус rb основного цилиндра 12 больше радиуса rf цилиндра впадин 13, при нарезании эвольвентой поверхности одной стороны арочного зуба профилирующая точка 2 совершает полное движение обката за один или несколько проходов, получая заданную эвольвентную поверхность 10. Для цилиндрических колес с арочными зубьями, у которых радиус rb основного цилиндра 12 меньше радиуса rf цилиндра впадин 13, при нарезании участка эвольвентой поверхности одной из сторон арочного зуба профилирующая точка 2 совершает частичное движение обката за один или несколько проходов, формируя указанный участок эвольвентной поверхности 10 до достижения режущими кромками инструмента цилиндра впадин 13. При нарезании зубьев на станке с ЧПУ при черновой обработке количество проходов зависит от режимов резания и точности станка. Для чистовой обработки достаточно одного прохода.

При нарезании криволинейных переходных поверхностей 14 (фиг.4), расположенных ниже эвольвентных поверхностей, а также цилиндрических поверхностей 15 впадин между зубьями и эвольвентных поверхностей 10 вблизи переходных участков профилирующая точка 2 режущего инструмента 16 совершает движение обката относительно плоскости 7, касающейся делительного цилиндра 8, за несколько проходов и располагается на дуге окружности с радиусом Ra, равным радиусу заданной развертки 5 (см. фиг.3) линии смещения исходного контура 6 на плоской развертке 7 делительного цилиндра 8. При этом профилирующая точка 2 режущего инструмента 16 располагается в плоскостях параллельных к плоскости обката 7 и выполняет несколько проходов в обкате, перемещаясь по боковой поверхности условной инструментальной рейки 17 с заданным углом α исходного реечного профиля 18 и переходному криволинейному участку 19 условной рейки, который принимается в виде дуги окружности. Одновременно с режущим инструментом 16 условная инструментальная рейка 17 также совершает движение обката относительно плоскости 7 касательной к делительному цилиндру 8. При этом профилирующая точка 2 режущего инструмента 16 пересекает точки касания условной инструментальной рейки 17с боковыми поверхностями арочных зубьев, тем самым формируя требуемые криволинейные переходные поверхности 14, расположенные ниже эвольвентных поверхностей, а также цилиндрические поверхности между зубьями 15 и эвольвентные поверхности 10 вблизи переходных участков. Направления вращения и тангенциального перемещения режущего инструмента 16 и направление вращения заготовки цилиндрического колеса 9 на фиг.4 показаны стрелками. При нарезании на станке с ЧПУ количество проходов зависит от режимов резания и требуемой шероховатости криволинейных переходных поверхностей 14, расположенных ниже эвольвентных поверхностей, и эвольвентной поверхности 10 вблизи переходных участков.

Координаты размещения на станке с ЧПУ режущих инструментов взаимозависимы и определяются по программе станка путем жесткого задания стартовой точки.

После нарезания вогнутой боковой поверхности зуба производится поворот заготовки относительно своей оси на один или несколько угловых шагов. Далее производится нарезание вогнутой боковой поверхности другого зуба. Аналогично обрабатываются все остальные вогнутые боковые поверхности арочных зубьев. В зависимости от особенностей станка с ЧПУ процесс поворота заготовки относительно ее оси может выполняться после нарезания выпуклых боковых поверхностей зубьев. Последовательность обработки режущими инструментами с различными радиусами размещения профилирующих точек режущих элементов может быть различной. Последовательность процесса деления, операций нарезания выпуклых и вогнутых боковых поверхностей зубьев и цилиндрических поверхностей впадин между зубьями может быть также различной.

Для обработки цилиндрических колес с арочными зубьями по предлагаемому способу можно использовать четырехкоординатный станок с ЧПУ. При этом необходимо, чтобы станок обеспечивал вертикальное, горизонально-поперечное, горизонтально-продльное перемещения режущего инструмента и программируемое вращение заготовки.

Установка профилирующих точек на одинаковый радиус в режущих инструментах при обработке выпуклых и вогнутых поверхностей арочных зубьев обеспечивает постоянство толщины зубьев во всех поперечных сечениях зубьев перпендикулярных оси нарезаемого колеса.

Применение режущего инструмента с нулевым углом профиля режущих элементов обеспечивает постоянство угла зацепления по всей ширине зубчатого венца, что не может быть реализовано при использовании режущих элементов с профилем аналогичным трапецеидальному профилю условной инструментальной рейки.

Предлагаемый способ изготовления цилиндрических колес с арочными зубьями позволят нарезать зубчатые колеса с различными углами зацепления, дробными модулями и коэффициентами смещения.

При одинаковом радиусе развертки линии смещения исходного контура на плоской развертке делительного цилиндра один и тот же инструмент можно использовать для нарезания колес с близкими модулями.

Таким образом, предлагаемый способ изготовления цилиндрических колес с арочными зубьями позволяет расширить технологические возможности и производительность способа изготовления. Благодаря высокой точности изготовления зубчатых колес с арочными зубьями по предлагаемому способу обеспечивается повышение износостойкости, нагрузочной способности, плавности работы внешнего зацепления цилиндрических колес с арочными зубьями и снижение уровня шума.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС С АРОЧНЫМИ ЗУБЬЯМИ | 2006 |

|

RU2322329C1 |

| ЦИЛИНДРИЧЕСКАЯ ЗУБЧАТАЯ ПЕРЕДАЧА И СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕС ПЕРЕДАЧИ | 2012 |

|

RU2510472C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| РЕЗЦОВАЯ ЗУБОРЕЗНАЯ ГОЛОВКА ДЛЯ НАРЕЗАНИЯ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 2009 |

|

RU2430813C2 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1997 |

|

RU2123915C1 |

| Способ обработки арочных зубьев цилиндрических колес | 1990 |

|

SU1780949A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС С АРОЧНЫМИ ЗУБЬЯМИ | 2011 |

|

RU2467838C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2447975C1 |

| СПОСОБ УДАЛЕНИЯ МАТЕРИАЛА ВПАДИНЫ МЕЖДУ ЗУБЬЯМИ ЦИЛИНДРИЧЕСКОГО АРОЧНОГО ЗУБЧАТОГО КОЛЕСА | 2019 |

|

RU2749955C1 |

| СПОСОБ ОБРАБОТКИ ЭВОЛЬВЕНТНЫХ ПРОФИЛЕЙ КРУГОВЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1992 |

|

RU2049608C1 |

Способ относится к обработке цилиндрических колес с арочными зубьями с постоянной толщиной во всех поперечных сечениях и включает последовательное нарезание выпуклых и вогнутых сторон зубьев режущими инструментами с нулевым углом профиля режущих элементов, формирующих продольный арочный профиль и поперечный эвольвентный профиль зубьев при обкатке инструментом заготовки при одновременном вращении инструмента вокруг своей оси, перпендикулярной плоскости обката и лежащей в плоскости симметрии нарезаемого зубчатого венца. Для повышения износостойкости, нагрузочной способности, плавности работы и снижения шума нарезание зубьев выполняют режущими инструментами с различными радиусами размещения профилирующих точек режущих элементов. При нарезании криволинейных переходных поверхностей, расположенных ниже эвольвентных поверхностей, и цилиндрических поверхностей между зубьями и эвольвентных поверхностей вблизи криволинейных переходных участков профилирующими точками режущих элементов совершают движение обката относительно плоскости, касательной к делительному цилиндру, и располагают их на окружности с заданным радиусом, равным радиусу развертки линии смещения исходного контура на плоской развертке делительного цилиндра, а при нарезании эвольвентной поверхности профилирующими точками совершают движение обката в плоскости, касательной к основному цилиндру у и располагают их на окружности с радиусом, который удовлетворяет зависимости от угла исходного реечного профиля условной инструментальной рейки и ширины зубчатого венца в виде приведенного выражения. 4 ил.

Способ изготовления цилиндрических колес с арочными зубьями с постоянной толщиной во всех поперечных сечениях, включающий последовательное нарезание выпуклых и вогнутых сторон зубьев режущими инструментами с нулевым углом профиля режущих элементов, формирующих продольный арочный профиль и поперечный эвольвентный профиль зубьев при обкатке инструментом заготовки при одновременном вращении инструмента вокруг своей оси, перпендикулярной плоскости обката и лежащей в плоскости симметрии нарезаемого зубчатого венца, отличающийся тем, что нарезание зубьев выполняют режущими инструментами с различными радиусами размещения профилирующих точек режущих элементов, при нарезании криволинейных переходных поверхностей, расположенных ниже эвольвентных поверхностей, и цилиндрических поверхностей между зубьями и эвольвентных поверхностей вблизи криволинейных переходных участков профилирующими точками режущих элементов совершают движение обката относительно плоскости, касательной к делительному цилиндру, и располагают их на окружности с заданным радиусом Ra, равным радиусу развертки линии смещения исходного контура на плоской развертке делительного цилиндра, а при нарезании эвольвентной поверхности профилирующими точками совершают движение обката в плоскости касательной к основному цилиндру и располагают их на окружности с радиусом Rab, который удовлетворяет зависимости от угла исходного реечного профиля условной инструментальной рейки и ширины зубчатого венца в виде выражения:

где α - угол исходного реечного профиля;

b - ширина зубчатого венца.

| СПОСОБ ОБРАБОТКИ ЭВОЛЬВЕНТНЫХ ПРОФИЛЕЙ КРУГОВЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1992 |

|

RU2049608C1 |

| Цилиндрическая зубчатая передача | 1978 |

|

SU785569A1 |

| Способ изготовления сопряженной пары зубчатых изделий с круговыми зубьями | 1984 |

|

SU1166927A1 |

| RU 2060117 C1, 20.03.1996 | |||

| US 3915060 A, 28.10.1975. | |||

Авторы

Даты

2010-11-20—Публикация

2009-04-16—Подача