Изобретение относится к оборудованию, используемому для нанесения гальванических покрытий на малоразмерные изделия, изготовленные из ферромагнитных материалов, в частности, на контакт-детали магнитоуправляемых герметизированных контактов (герконов).

Применяемые для этих целей подвесочные приспособления (подвески) должны обеспечивать оперативный групповой монтаж изделий, их надежный электрический контакт с токоподводящими электродами и равномерное распределение электрического тока по поверхности изделий.

Типичное подвесочное приспособление состоит из трех основных узлов: держателя (тары) для загрузки обрабатываемых изделий, системы, удерживающей изделия в держателе, и токоподводящих электродов, соединенных с источником питания.

Известна подвеска для нанесения гальванических покрытий на малоразмерные ферромагнитные детали барабанного типа [SU 505757, C25D 17/20, опубл. 05.03.1976].

Она содержит вращающийся сетчатый барабан, внутри которого размещен токоподводящий электрод. Обрабатываемые детали загружаются в барабан, при его вращении поочередно под действием собственного веса детали соприкасаются с электродом и на них наносится гальваническое покрытие.

Однако, известная конструкция подвески мало пригодна для нанесения гальванических покрытий на поверхность малоразмерных деталей. Из-за малого веса таких деталей не обеспечивается их надежный электрический контакт с токоподводящим электродом. В результате нарушается однородность состава и толщин получаемых гальванических покрытий.

Кроме того, подвеска не позволяет избирательно наносить покрытия на отдельные участки деталей, например, на рабочие зоны контакт-деталей герконов, непосредственно участвующие в коммутации тока.

Известна конструкция подвески для нанесения гальванических покрытий на малоразмерные ферромагнитные детали, состоящая из двух пластин, с соосно расположенными отверстиями, между которыми располагаются фиксирующие элементы, выполненные из резиновых трубок [SU 1039985, C25D 17/06, опубл. 07.09.1983].

Обрабатываемые детали цилиндрическими частями загружают в отверстия пластин. Удержание деталей в подвеске осуществляется за счет их прижатия к образующим отверстий пластин. При этом прижимное усилие на детали создается при увеличении поперечного сечения фиксирующих элементов, вызванного их упругой деформацией.

Однако, известная конструкция подвески трудоемка в изготовлении, имеет ограниченную долговечность из-за разброса и деградации упругих свойств фиксирующих элементов. В результате не обеспечивается равномерный электрический контакт между деталями и пластинами и, следовательно, однородность параметров получаемых гальванических покрытий.

Наиболее близким устройством того же назначения к заявляемому объекту по совокупности существенных признаков и достигаемому результату является подвеска для нанесения гальванических покрытий на малоразмерные ферромагнитные детали, содержащая плоскую магнитную систему, а также параллельно расположенные на фиксированном расстоянии друг от друга плоские основание и две перфорированные пластины с соосными отверстиями круглого сечения, изготовленные из немагнитного материала, при этом в основании соосно с отверстиями в пластинах локально размещены цилиндрические штифты, изготовленные из ферромагнитного материала [RU 2668240, C25D 17/06, опубл. 27.09.2018]. Описанное устройство принято за прототип предлагаемого изобретения.

В известном устройстве ферромагнитные детали, например, контакт-детали герконов в количестве 1000-2000 шт. загружаются вертикально в отверстия пластин до упора в основание (штифты) и удерживаются в таком положении силами магнитного поля, создаваемого магнитной системой, примыкающей к основанию подвески. Затем контакт-детали последовательно проходят различные технологические операции подготовки поверхности, нанесения на их рабочие зоны гальванических покрытий и промывки.

На заключительной стадии с подвески снимают магнитную систему, а держатель с деталями направляют на операцию «Сушка контакт-деталей». Для снятия магнитной системы к ней прикладывается тангенциальная сила FT, вектор которой находится в плоскости основания держателя.

При использовании известного устройства, принятого за прототип, в производстве возникают две причины, препятствующие достижению требуемого технического результата.

1. При полной загрузке подвески контакт-деталями с диаметром поперечного сечения 0,4-1,0 мм значение силы FT может составлять 60-100 ньютонов (6,0-10,0 кг);

2. В процессе эксплуатации подвесок наблюдается коррозия штифтов в местах их соприкосновения с основанием держателя, что приводит к неконтролируемому изменению состояния поверхности штифтов. В результате неконтролируемым образом изменяется электрическое сопротивление между контакт-деталями и основанием (штифтами) держателя и, как следствие, растет неоднородность получаемых гальванических покрытий по толщине и составу.

Таким образом, в условиях массового производства затруднено долговременное использование известной конструкции подвески для нанесения гальванических покрытий на малоразмерные ферромагнитные детали. Она неудобна в эксплуатации и не позволяет гарантированно получать покрытия с воспроизводимыми параметрами.

Технической задачей предлагаемого изобретения является обеспечение удобства в работе с подвеской и повышение срока ее службы.

Технический результат заключается в снижении значения силы FT, необходимой для снятия магнитной системы с основания держателя подвески, и предотвращении коррозии штифтов в местах их соприкосновения с материалом основания.

Данный технический результат достигается тем, что в подвеске для нанесения гальванических покрытий на малоразмерные ферромагнитные детали, содержащей плоскую магнитную систему, а также параллельно расположенные на фиксированном расстоянии друг от друга плоские основание и две перфорированные пластины с соосными отверстиями круглого сечения, изготовленные из немагнитного материала, а в основании соосно с отверстиями в пластинах локально размещены цилиндрические штифты, изготовленные из ферромагнитного материала, нижняя часть основания, контактирующая с деталями, покрыта электропроводящим слоем толщиной 1,0-5,0 мкм, а между верхней частью основания и магнитной системой расположена разделительная пластина из химически стойкого немагнитного материала толщиной 2,0-5,0 мм.

Выбор материала и толщины электропроводящего слоя обусловлены следующими обстоятельствами. Данный слой должен изготавливаться из металлов, обладающих высокой электропроводностью (золото, серебро, медь, никель, алюминий и специальные сплавы). В этом случае обеспечивается минимальное переходное электрическое сопротивление между ферромагнитными деталями и основанием (штифтами) держателя подвески.

При толщине электропроводящего слоя меньшей (равной) 1,0 мкм в нем могут возникнуть сквозные поры. В этом случае покрытие теряет защитную функцию и не предотвращает коррозия штифтов.

При толщине от 1,0 до 5,0 мкм электропроводящий слой обладает требуемыми защитными свойствами и обеспечивает долговременно стабильную работу подвески в условиях максимальных значений силы прижатия деталей к ее основанию (FПР), вызванной действием магнитного поля магнитной системы.

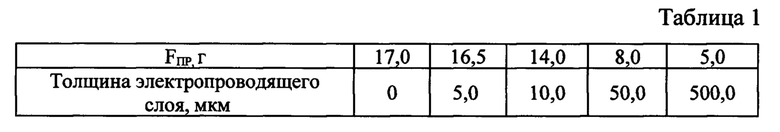

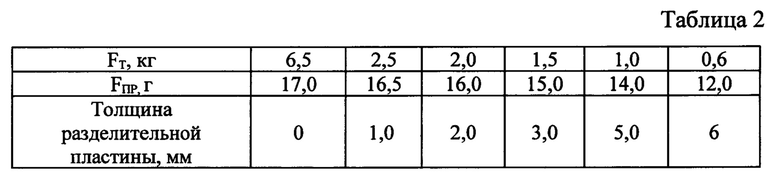

Начиная с толщины электропроводящего слоя в 5,0 мкм, наблюдается быстро прогрессирующее снижение FПР - таблица 1.

Выбор толщины разделительной пластины обусловлен необходимостью обеспечения значений FT меньшей (равной) 1,5-2,0 кг (15-20 н) и сохранением FПР большей 10 г (0,1 н). Указанное характерное значение FТ достигается в подвесках аналогичной конструкции, но без штифтов, и не вызывает проблем с их многолетней интенсивной эксплуатацией.

При FПР равной 10 г переходное электрическое сопротивление достигает минимально возможных значений и далее (по мере увеличения FПР) практически не изменяется. Снижение FПР до значений, меньших 10 г приводит к заметному возрастанию сопротивления.

Зависимости силовых параметров подвески от толщины пластины представлены в таблице 2.

Примечание: подвеска загружалась деталями в количестве 2000 шт. диаметром цилиндрической части, равным 0,5 мм.

Из таблицы 2 следует, что при отсутствии пластины развиваются максимальные значения силовых параметров подвески. Однако эксплуатация подвесок при данных значениях FT в условиях производства затруднена.

По мере роста толщины пластины FТ прогрессивно уменьшатся, достигая уже при ее толщине в 2,0 мм значений FТ=2,0 кг. При этом FПР=16 г и существенно превышает критическое значение, равное 10 г.

При толщине пластины меньшей (равной) 2,0 мм затрудняется ее механическое крепление к основанию подвески.

При толщине пластины большей (равной) 5,0 мм FT дополнительно уменьшается, но неоправданно растут габариты и масса подвески. Кроме того, в этом случае даже при незначительном внешнем ударном воздействии на подвеску возможно самопроизвольное соскальзывание магнитной системы с основания и выпадение деталей из держателя подвески в электролит.

Положительный эффект от применения данной конструкции подвески, используемой для нанесения гальванических покрытий на малоразмерные ферромагнитные детали, обусловлен тем, что в ней отсутствует разрушение штифтов, а также при сохранении рекордных значений FПР в 3-4 раза снижается FТ. В результате повышается удобство работы с подвеской в условиях массового производства и ее долговечность.

Таким образом, сопоставительный анализ предложенного технического решения и уровня техники позволяет установить, что заявленное изобретение соответствует требованию «новизна» и «изобретательский уровень».

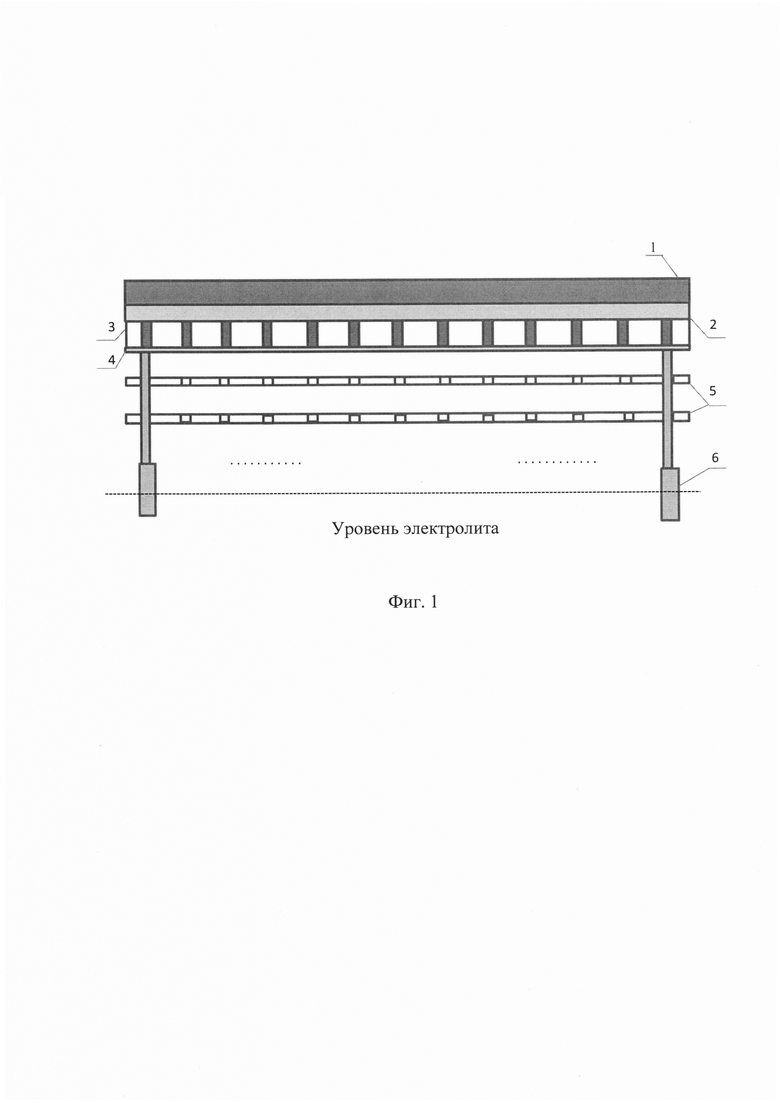

Заявляемая конструкция подвески приведена на фиг. 1.

Она включает в себя магнитную систему 1, а также изготовленные из немагнитной нержавеющей стали основание 3 толщиной 2 мм со штифтами (пермаллой) и перфорированные пластины 5 толщиной 1 мм. В пластинах выполнены соосные отверстия круглого сечения диаметром 0,65 мм. Расстояние между плоскими составляющими держателя подвески составляет 6 мм.

В отверстиях пластин перпендикулярно основанию размещаются контакт-детали герконов 6. Между магнитной системой и основанием подвески расположена изготовленная из винипласта разделительная пластина 2 толщиной 3,0 мм, а на обратную сторону основания гальваническим способом нанесено покрытие из никеля 4 толщиной 3,0 мкм.

В экспериментах в качестве базы сравнения использовалась подвеска идентичной конструкции, в которой отсутствовали пластина и металлическое покрытие. Для удержания контакт-деталей герконов в держателях подвесок использовались одинаковые магнитные системы.

Подвески работают следующим образом.

Цилиндрическими частями контакт-детали герконов загружают в отверстия пластин перпендикулярно основанию держателя. Магнитным полем, создаваемым магнитной системой, детали притягиваются к основанию держателя подвески с силой FПР. Собранную таким образом подвеску подсоединяют к катодной шине, опускают в ванну, заполненную требуемым электролитом, и пропускают через него ток от анода к катоду. В результате на поверхности контакт-деталей формируется гальваническое покрытие.

Качество получаемого покрытия в значительной мере зависит от надежности электрического контакта между деталями и основанием держателя подвески (значения переходного сопротивления). В свою очередь, значение данного сопротивления однозначно связано с FПР и определяет величину тока, проходящего по электрической цепи каждой контакт-детали, а, следовательно, и толщину покрытия.

Удобство работы подвески, предусматривающей многократное снятие магнитной системы, определяется значением силы FT.

При испытаниях подвесок получены следующие значения основных параметров.

Предлагаемая подвеска (a): FПР=15,0 г (переходное сопротивление 0,11 Ом); FТ=1,5 кг.

Известная подвеска (б) без металлического покрытия и разделительной пластины: FПР=17,0 г (переходное сопротивление 0,1 Ом); FТ=6,6 кг.

Из сравнения результатов следует, что предлагаемая подвеска при незначительном уменьшении FПР обеспечивает снижение более чем в 4 раза величины FТ.

Испытание подвесок в условиях реального производства также показало, что в подвеске (а) отсутствовало изменение переходного электрического сопротивления. При этом в подвеске (б) из-за разрушения штифтов наблюдалось значительное увеличение сопротивления уже после 150-200 циклов гальванического нанесения контактных покрытий. Данное обстоятельство негативно сказывается на качестве покрытий.

Таким образом, наличие в подвеске электропроводящего слоя и разделительной пластины позволяет существенно повысить удобство ее работы и качество получаемых гальванических покрытий.

Положительный эффект от использования предлагаемого технического решения обусловлен увеличением срока службы подвесок и снижением разброса эксплуатационных параметров получаемых герконов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДВЕСКА ДЛЯ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ НА КОНТАКТ-ДЕТАЛИ ГЕРКОНОВ | 2017 |

|

RU2668240C1 |

| МАГНИТНАЯ СИСТЕМА ПОДВЕСКИ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ КОНТАКТ-ДЕТАЛЕЙ ГЕРКОНОВ | 2018 |

|

RU2689836C1 |

| Подвеска для гальванической обработки контакт-деталей герконов | 2018 |

|

RU2702514C1 |

| ПОДВЕСКА ДЛЯ ГАЛЬВАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ НА ФЕРРОМАГНИТНЫЕ ДЕТАЛИ | 2020 |

|

RU2757658C1 |

| ПОДВЕСКА ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ КОНТАКТ-ДЕТАЛЕЙ ГЕРКОНОВ | 2019 |

|

RU2714359C1 |

| МАГНИТНАЯ СИСТЕМА ПОДВЕСКИ ДЛЯ ГАЛЬВАНИЧЕСКОЙ ОБРАБОТКИ КОНТАКТ-ДЕТАЛЕЙ ГЕРКОНОВ | 2019 |

|

RU2726054C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ НА КОНТАКТ-ДЕТАЛИ ГЕРКОНОВ | 2023 |

|

RU2805529C1 |

| Подвеска для электрохимической обработки деталей | 1985 |

|

SU1306983A1 |

| Способ электрохимической обработки ферромагнитных деталей и подвеска для установки ферромагнитных деталей | 1988 |

|

SU1608252A1 |

| УСТРОЙСТВО ВИБРАЦИОННОЙ ОБРАБОТКИ КОНТАКТ-ДЕТАЛЕЙ ГЕРКОНОВ | 2022 |

|

RU2788090C1 |

Изобретение относится к оборудованию, используемому для нанесения гальванических покрытий на малоразмерные изделия, изготовленные из ферромагнитных материалов, в частности на контакт-детали магнитоуправляемых герметизированных контактов (герконов). Подвеска для нанесения гальванических покрытий на малоразмерные ферромагнитные детали содержит плоскую магнитную систему, параллельно расположенные на фиксированном расстоянии друг от друга плоские основание и две перфорированные пластины с соосными отверстиями круглого сечения, изготовленные из немагнитного материала, при этом в основании соосно с отверстиями в пластинах локально размещены цилиндрические штифты, изготовленные из ферромагнитного материала, а нижняя часть основания, контактирующая с деталями, покрыта электропроводящим слоем толщиной 1,0-5,0 мкм, между верхней частью основания и магнитной системой расположена разделительная пластина из химически стойкого немагнитного материала толщиной 2,0-5,0 мм. Техническим результатом изобретения является обеспечение удобства в работе с подвеской и повышение срока ее службы. 1 ил., 2 табл.

Подвеска для нанесения гальванических покрытий на малоразмерные ферромагнитные детали, содержащая плоскую магнитную систему, параллельно расположенные на фиксированном расстоянии друг от друга плоские основание и две перфорированные пластины с соосными отверстиями круглого сечения, изготовленные из немагнитного материала, при этом в основании соосно с отверстиями в пластинах локально размещены цилиндрические штифты, изготовленные из ферромагнитного материала, отличающаяся тем, что нижняя часть основания, контактирующая с деталями, покрыта электропроводящим слоем толщиной 1,0-5,0 мкм, а между верхней частью основания и магнитной системой расположена разделительная пластина из химически стойкого немагнитного материала толщиной 2,0-5,0 мм.

| ПОДВЕСКА ДЛЯ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ НА КОНТАКТ-ДЕТАЛИ ГЕРКОНОВ | 2017 |

|

RU2668240C1 |

| Подвеска для электрохимической обработки деталей | 1982 |

|

SU1039985A1 |

| US 3386156 A1, 04.06.1968. | |||

Авторы

Даты

2020-07-08—Публикация

2019-12-10—Подача