Изобретение относится к способам получения реагента для обработки бумаги и изделий из бумаги с целью замедления их старения. Старение бумаги выражается в снижении механической прочности и изменении цвета и вызвано химическими изменениями в структуре бумаги. Одним из основных процессов, протекающих при старении бумаги, является катализируемая кислотами гидролитическая деструкция, протекающая в присутствии влаги, адсорбированной из воздуха. Современная бумага большинства видов содержит повышенное количество кислотных групп в структуре полимерной цепи. Кислотные агенты могут содержаться в составе бумаги в результате обработки целлюлозно-бумажного сырья различными модификаторами. Кроме того, в процессе хранения бумага активно поглощает из загрязненного воздуха диоксид серы, оксиды азота, диоксид углерода, озон. Окислительные процессы приводят к укорочению полимерных цепей, а также увеличивают кислотность бумаги. Таким образом, старение бумаги является автокаталитическим процессом и может ускоряться с течением времени. Основные методы борьбы со старением бумаги связаны с поисками способов снижения кислотности бумаги.

Для снижения кислотности бумаги используют различные реагенты с высоким показателем рН, способные нейтрализовать кислотные группы в бумаге, а также сформировать запас нейтрализующего агента (щелочной резерв) для предотвращения дальнейшей гидролитической деструкции. Первые применяемые технологии предполагали ручную обработку изделий из бумаги и использование водных растворов оснований и солей щелочноземельных металлов. Такие процессы были трудоемки и малопроизводительны. Более современные технологии предполагают использование щелочных регентов, растворенных или диспергированных в быстро испаряющихся неводных средах (летучие органические растворители). Такие реагенты обеспечивают быстрое высыхание объекта после обработки.

Широкое распространение получили методы обработки книг, основанные на использовании алкоголятов магния в смеси спиртов и фторированных углеводородов. Данный подход является масштабируемым, в результате чего возможна обработка нескольких сотен книг за один цикл. Галогеналканы быстро испаряются, минимизируя влияние растворителя на бумагу и чернила. Реагент на основе алкоголятов магния обеспечивает высокий щелочной резерв. Концентрация алкоголята в спирте составляет порядка 5-20%. Для обработки книг раствор алкоголята магния в спирте диспергируется в хлорфторуглеводородах, таких как трихлорфторметан или дихлордифторметан, до конечной концентрации алкоголята магния 1-3%.

Алкоксиды металлов II и III групп получают взаимодействием металлов со спиртами при температуре 100-200°С (пат. № US 3920713 от 1975, US 6676856 от 2004, US 3657361 от 1972). Использование алкоголятов магния в соответствующих спиртах характеризуется некоторыми особенностями. Большинство алкоголятов магния нерастворимы в соответствующих спиртах, а также подвержены гидролизу даже в присутствии следов влаги, что осложняет длительное хранение реагента и усложняет технологию обработки книг, особенно в случае обработки спреем или кистью (пат. № US 3676182, 1972).

Более устойчивыми являются реагенты на основе карбонизированных алкоголятов магния. Алкилкарбонатыалкоксимагниярастворимы в соответствующих спиртах, из которых были получены. Синтез осуществляют растворением предварительно синтезированного алкоголята магния в спирте путем насыщения его диоксидом углерода, в результате чего образуется гомогенный раствор.

Известен способ получения композиции для обработки целлюлозно-бумажной продукции, заключающийся в получении карбонизированного алкоголята магния путем проведения реакции металлического магния с метанолом или этанолом, последующего растворения образовавшегося осадка алкоголята магния при контактировании реакционной смеси с диоксидом углерода, и смешения полученного гомогенного раствора с фторзамещенными или хлорфторзамещенными углеводородами (пат. № СА 2142195, 1996).

Недостатками способа являются большие затраты времени на осуществление процесса получения композиции в периодическом режиме, необходимость последовательного выдерживания температурного режима на разных стадиях процесса, что приводит к дополнительным затратам времени и энергии, а также большие затраты ручного труда и сложность автоматизации процесса. Кроме того, получаемый продукт загрязняется непрореагировавшими частицами магния, что приводит к необходимости его тщательной очистки.

Другой вариант получения карбонизированных алкоголятов магния, описанный в патенте US 4318963, 1982 предполагает растворение сухого порошка алкоголята магния в спирте с введением в реакционную систему диоксида углерода под давлением 150 кПа. При необходимости получающиеся растворы очищаются путем фильтрования.

Недостатками способа являются большие затраты времени на осуществление процесса получения композиции в периодическом режиме, необходимость последовательного выдерживания температурного режима на разных стадиях процесса, что приводит к дополнительным затратам времени и энергии, а также большие затраты ручного труда и сложность автоматизации процесса. Кроме того, получаемый продукт загрязняется непрореагировавшими частицами магния, что приводит к необходимости его тщательной очистки.

Наиболее близким к предлагаемому техническому решению является способ, описанный в патенте US 20040194902, 2004 авторы которого предлагают получать карбонизированный пропилат магния путем взаимодействия суспензии пропилата магния с диоксидом углерода. Карбонизированный н-пропилат магния (CH3CH2CH2O)2MgOCO представляет собой белое кристаллическое вещество, растворимое в безводном н-пропаноле, а также в других растворителях средней полярности. При воздействии воды или влажного воздуха карбонизированный н-пропилат магния гидролизуется с выделением карбоната магния, гидроксида магния (или основного карбоната магния) и н-пропанола в соответствии с уравнениями реакций:

2(CH3CH2CH2O)2MgOCO+3H2O→Mg(OH)2+MgCO3+CO2+4СН3СН2СН2ОН

или

5(CH3CH2CH2O)2MgOCO+11H2O→(MgCO3)4⋅Mg(OH)2⋅5H2O+CO2+10СН3СН2СН2ОН.

Карбонизированный н-пропилат магния активно взаимодействует с кислотами с выделением диоксида углерода и н-пропанола и образованием солей магния в соответствии в с уравнением реакции:

(CH3CH2CH2O)2MgOCO+2Н+→Mg2++CO2+2СН3СН2СН2ОН.

Спиртовой раствор карбонизированного пропилата магния, разбавленный гептафторпропаном перед применением, является одним из наиболее эффективных и востребованных реагентов для снижения кислотности бумаги.

Недостатками способа являются большие затраты времени на осуществление процесса получения композиции в периодическом режиме, необходимость последовательного выдерживания температурного режима на разных стадиях процесса, что приводит к дополнительным затратам времени и энергии, а также большие затраты ручного труда и сложность автоматизации процесса. Кроме того, получаемый продукт загрязняется непрореагировавшими частицами магния, что приводит к необходимости его тщательной очистки.

Техническая проблема настоящего изобретения заключается в повышении эффективности способа получения реагента для снижения кислотности бумаги на основе карбонизированного алкоголята магния или других алкоксидов магния с предотвращением загрязнения целевого продукта частицами непрореагировавшего магния.

Указанная техническая проблема решается описываемым способом получения композиции для обработки целлюлозно-бумажной продукции в устройстве непрерывного или полунепрерывного действия, состоящего из емкости для получения алкоголята магния, разделенной на секции для фракционирования продуктов и реагентов по размерам частиц, емкости для концентрирования алкоголята магния, емкости растворения алкоголята магния под действием диоксида углерода, соединенных магистралями контролируемого массопереноса продуктов и реагентов.

Достигаемый технический результат заключается в получении спиртового раствора карбонизированного алкоголята магния заданной концентрации с более высокой производительностью и эффективностью (меньшими временными затратами, трудозатратами и энергозатратами). Получаемый реагент для обработки бумаги с целью снижения кислотности по эксплуатационным свойствам не уступает аналогичным реагентам, получаемым в ректоре периодического действия. Данный технический результат достигается за счет организации непрерывного или полунепрерывного проточного режима синтеза реагента, что снижает временные затраты на загрузку/выгрузку реагента и очистку реактора. Более высокая энергоэффективность синтеза реагента по сравнению с известными аналогами достигается за счет разнесения в пространстве стадий и элементов конструкции с различными температурными условиями, что устраняет необходимость периодического нагрева/охлаждения одних и тех же элементов конструкции и позволяет осуществлять технологический режим в условиях поддержания заданных температур. Кроме того, реализация режима термостатирования сокращает временные затраты, вызванные сменой циклов нагрева/охлаждения. Контролируемый массоперенос между элементами установки определяет возможность тонкой регулировки технологического процесса с целью корректировки выхода реакции и концентрации конечного продукта. Внедрение в технологический процесс блока концентрирования алкоголята магния позволяет осуществлять его получение в условиях низких концентраций алкоголята магния и преобладания исходных продуктов. При таких условиях достигается более высокая скорость реакции.

Сущность способа заключается в следующем.

Способ получения композиции для обработки целлюлозно-бумажной продукции проводят в непрерывном или полунепрерывном режиме путем контактирования металлического магния со спиртом с получением взвеси алкоголята магния в спирте, концентрирования полученной взвеси алкоголята магния с направлением отделяемого спирта на рецикл для контактирования с металлическим магнием, растворения полученной концентрированной взвеси алкоголята магния путем контактирования последней с диоксидом углерода с получением раствора карбонизированного алкоголята магния, который может применяться в качестве композиции для обработки целлюлозно-бумажной продукции как самостоятельно, так и в смеси с инертным легколетучим растворителем.

При этом контактирование металлического магния со спиртом проводят при температуре от +20°С до температуры кипения спирта и начальном содержании магния в реакционной смеси от 0,01% мас. до 5,0% мас., предпочтительно от 0,1% мас. до 5,0% мас., выбирая при этом начальное содержание магния, исходя из желаемой скорости реакции магния со спиртом, а также из соображений обеспечения безопасности проведения процесса, так как при повышении скорости реакции магния со спиртом возрастает саморазогрев реакционной смеси, что приводит к повышению риска самовоспламенения образующегося побочного продукта - газообразного водорода. Для обеспечения безопасного контактирования металлического магния со спиртом реакцию проводят в атмосфере инертного газа, выбранного из ряда газов, не реагирующих с металлическим магнием, например, гелия или аргона. Наиболее предпочтительно при этом выбирают начальное содержание магния от 1,0% мас. до 5,0% мас., например, 2,5% мас. В результате контактирования получают взвесь алкоголята магния в спирте с содержанием алкоголята магния от 1% мас. до 20% мас., концентрирования полученной взвеси алкоголята магния до содержания алкоголята магния в концентрированной взвеси 2% мас. до 40% мас., но не менее чем в 2 раза большего по сравнению с начальным содержанием алкоголята магния в взвеси, путем отгонки избыточного количества спирта с направлением последнего на рецикл для контактирования с металлическим магнием, растворения концентрированной взвеси алкоголята магния путем контактирования последней с диоксидом углерода при температуре от +20°С до температуры кипения спирта с получением раствора карбонизированного алкоголята магния с содержанием карбонизированного алкоголята магния от 3,0% мас. до 25% мас., охлаждения полученного раствора карбонизированного алкоголята магния до температуры ниже температуры кипения легколетучего растворителя, выбранного из галогензамещенных углеводородов, и смешения полученного раствора карбонизированного алкоголята магния с указанным легколетучим растворителем в массовом отношении от 1:4 до 1:20 с получением целевого продукта с содержанием карбонизированного алкоголята магния от 0,15% мас. до 7% мас.

При этом контактирование металлического магния со спиртом проводят при перемешивании с отделением крупных частиц непрореагировавшего металлического магния и добавлением спирта для полного растворения мелких частиц металлического магния, обеспечивая тем самым получение взвеси алкоголята магния, не загрязненной частицами металлического магния.

При этом в качестве спирта используют одноатомный спирт, содержащий от 1 до 5 атомов углерода, например, метанол, этанол, н-пропанол, изопропиловый спирт, н-бутанол, втор-бутанол, трет-бутанол, амиловый спирт, изоамиловый спирт.

При этом в качестве легколетучего растворителя используют галогензамещенный углеводород, выбранный из ряда хлорзамещенных, фторзамещенных, или хлорфторзамещенных углеводородов, имеющих не менее одного атома водорода, или же смесь таких галогензамещенных углеводородов. Предпочтительно используют дифторхлорэтан, трифторхлорэтан, или гептафторпропан.

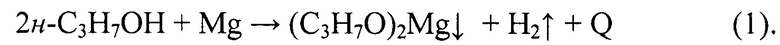

Способ получения композиции для обработки целлюлозно-бумажной продукции может быть проиллюстрирован уравнениями химических реакций на пример получения карбонизированного н-пропилата магния. На первой стадии осуществляется синтез пропилата магния из пропанола и стружки (или гранул) магния при температуре кипения пропанола в соответствии с уравнениями реакции:

На второй стадии осуществляется взаимодействие дисперсии пропилата магния с диоксидом углерода (газ или сухой лед) в соответствии с уравнениями реакции:

Обе реакции являются экзотермическими. Первая из этих реакций протекает при кипении реакционной смеси после активации поверхности магния йодом или алкилбромидом. Вторая реакция протекает самопроизвольно и приводит к нагреванию реакционной смеси на несколько десятков градусов выше исходного значения. Не допускается повышение температуры реакционной смеси во второй реакции выше 50°С.

Стадии разнесены в пространстве и осуществляются параллельно, при этом пропилат магния, образующийся на первой стадии, непрерывно поступает из верхней части реактора через блок концентрирования во вторую стадию.

Первая стадия реакции осуществляется в вертикальной колонне (стекло/металл), внутренняя часть которой разделена фильтрующими элементами различной дисперсности (инертная полимерная или металлическая сетка) на вертикальные секции равного объема (от 1 до 100 л, например, 50 л). При этом все сита имеют разные размеры ячеек и расположены в порядке уменьшения размера ячейки при движении от нижней секции к верхней. Количество секций составляет от 2 до 10, например, 5 секций. Секции разделены ситами с диаметром ячеек от 1 мм до 10 мкм (например, 4 сита между 5 секциями с диаметром ячеек 1 мм, 200 мкм, 50 мкм, 10 мкм). Обогрев колонны осуществляется за счет циркуляции теплоносителя по внешнему контуру колонны (рубашка колонны). Регуляция температуры теплоносителя осуществляется внешним автоматизированным термостатом, получающим информацию о температуре реакционной среды с датчиков в каждой секции колонны. Исходное сырье (стружка магния и пропанол) поступают в нижнюю секцию, где происходит реакция образования пропилата магния в форме осадка. Выделяющийся при этом газообразный водород поступает вертикально через верхние секции и разделяющие их сита, способствуя переносу образующегося осадка пропилата магния в верхние секции, и удаляется из реакционного объема через обратный холодильник. При этом исходная стружка магния остается в нижней секции до тех пор, пока ее размеры не уменьшатся за счет реакции до уровня пропускной способности сита, разделяющего первую и вторую секции (отсчет снизу вверх). Поскольку при переходе к более верхним секциям уменьшаются пропускные параметры фильтра, а также с учетом того, что реакция частиц магния с пропанолом продолжается в каждой секции, и при уменьшении размеров частиц магния реакция ускоряется, то содержание металлического магния в верхней секции стремится к нулю.

По мере протекания реакции происходит постепенное обогащение верхней секции дисперсией пропилата магния, которая перистальтическим насосом транспортируется в куб для концентрирования пропилата магния. Объем реакционной среды первой стадии поддерживается за счет поступающего в нижнюю секцию потока исходного пропанола. Концентрирование пропилата магния в пропаноле осуществляется за счет отгонки части растворителя (пропанола), который объединяется с дополнительной порцией исходных компонентов (пропанол и магний) и поступает обратно в колонну для синтеза пропилата магния в нижнюю секцию. Регулируя скорость отгонки пропанола из блока концентрирования, величину потока суспензии пропилата магния, поступающей из блока первой стадии, и величину дополнительного потока исходных реагентов (магний и пропанол), поступающих в нижнюю секцию реактора первой стадии, осуществляется регулирование концентрации пропилата магния в пропаноле, поток которого непрерывно транспортируется с помощью насоса из блока концентрирования в емкость для получения карбонизированного пропилата магния.

Получение карбонизированного пропилата магния осуществляется за счет взаимодействия осадка пропилата магния сбарботируемым осушенным диоксидом углерода, сопровождающееся растворением осадка пропилата магния. Дно (или нижняя часть боковой стенки) блока для получения карбонизированного пропилата магния выполнено из фильтра с пропускной способностью 1 мкм, через который раствор карбонизированного пропилата магния поступает в смежную с данным блоком емкость для сбора конечного продукта, при этом осадок пропилата магния остается в блоке для получения карбонизированного пропилата магния. Поток конечного продукта устанавливается равным потоку пропилата магния, транспортируемому из блока для концентрирования пропилата магния и регулируется дополнительным насосом. Вместо газообразного диоксида углерода возможно использование твердого диоксида углерода (в форме сухого льда).

Для синтеза используется пропанол обезвоженный с чистотой не менее 99,5%, магний в форме чешуек или стружек серебристо-белого цвета размером не более 10×1×1 мм и чистотой не менее 99,9%, диоксид углерода с объемной долей не менее 99,9% и массовой концентрацией водяных паров при температуре 20°С и давлении 101,3 кПа не более 0,015 г/м3.

Помимо карбонизированного пропилата магния описанным способом с применением описанного проточного реактора возможно также получение других карбонизированных алкоголятов магния из соответствующих спиртов, например, метилкарбонатаметилата магния, этилкарбонатаэтилата магния, изопропилкарбонатаизопропилата магния.

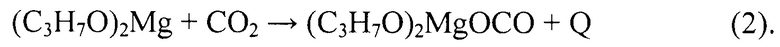

Способ осуществляют с применением устройства, показанного на Фиг. 1. Устройство для осуществления способа получения композиции для обработки целлюлозно-бумажной продукции представляет собой соединенные между собой: емкость 1 для контактирования металлического магния со спиртом, емкость 2 для концентрирования взвеси алкоголята магния, емкость 3 для контактирования взвеси алкоголята магния с диоксидом углерода, емкость 4 для смешения раствора карбонизированного алкоголята магния с летучим инертным растворителем. При этом емкость 1 для контактирования металлического магния со спиртом оснащена средствами нагрева от +20°С до температуры кипения спирта, обратным холодильником, мешалкой, средствами подачи инертного газа, и разделена на не менее двух секций ситом или набором сит с последовательно уменьшающимся размером ячеек таким образом, что добавление металлического магния осуществляется в секцию, отделенную ситом с наибольшим размером ячеек, а отбор взвеси алкоголята магния осуществляется из секции, отделенной ситом с наименьшим размером ячеек. При этом емкость 2 для концентрирования взвеси алкоголята магния оснащена средствами нагрева до температуры кипения спирта и прямым холодильником для конденсирования отогнанного спирта и направления его на рецикл в емкость 1 для контактирования металлического магния со спиртом. При этом емкость 3 для контактирования взвеси алкоголята магния с диоксидом углерода оснащена средствами поддержания постоянной температуры от +20°С до температуры кипения спирта и разделена ситом 6 на две или более секций таким образом, что подача диоксида углерода может осуществляться как путем барботирования газообразного диоксида углерода, так и путем добавления твердого диоксида углерода в первую секцию, в который также подается взвесь алкоголята магния, а отбор раствора карбонизированного алкоголята магния осуществляется из второй секции. При этом емкость 4 для смешения раствора карбонизированного алкоголята магния с летучим инертным растворителем оснащена средствами охлаждения смеси от начальной температуры до температуры ниже температуры кипения легколетучего растворителя.

При осуществлении способа в емкость 1 подают сырье А, представляющее собой металлический магний и спирт. При контактировании металлического магния со спиртом образуется взвесь алкоголята магния в спирте В, которую подают в емкость 2. В емкости 2 осуществляют отгонку спирта С, который подают на рецикл в емкость 1. Концентрированную взвесь алкоголята магния в спирте D подают в емкость 3, куда также подают диоксид углерода Е в виде газа или в виде твердого вещества («сухой лед»). При контактировании взвеси алкоголята магния в спирте с диоксидом углерода образуется раствор карбонизированного алкоголята магния в спирте F, который подают в емкость 4, куда также подают легколетучий растворитель G. После смешения раствора карбонизированного алкоголята магния в спирте с легколетучим растворителем получают целевой продукт Н. При этом емкость 1 разделена на секции ситами 5 с разными размерами ячеек, которые расположены в порядке уменьшения размера ячейки при движении от нижней секции к верхней.

Ниже приведены примеры, иллюстрирующие описываемый способ, но не ограничивающие его.

Пример 1.

Продувают инертным газом (азотом) проточный реактор, состоящий из блока для синтеза пропилата магния объемом 250 л, разделенного на 5 секций по 50 л ситами с диаметром ячеек 1 мм, 200 мкм, 50 мкм, 10 мкм (блок 1), блока для концентрирования объемом 20 л (блок 2), блока для получения карбонизированного пропилата магния объемом 20 л (блок 3). Заполняют блок 1 обезвоженным н-пропанолом с чистотой не менее 99,5% объемом 200 л, блок 2 и 3 заполняют 10 л н-пропанола. В нижнюю секцию блока 1 загружается 1,5 кг магния в форме стружки размером примерно 10×1×1 мм и 1 л раствора йода в н-пропаноле с концентрацией 50 г/л. Доводят смесь до кипения (примерно 96°С), после чего смесь обесцвечивается и происходит интенсивное газообразование. Устанавливают необходимый поток между блоками 1 и 2 и равную этому потоку интенсивность отгонки спирта из блока 2. После 1 ч меняют значения потоков таким образом, что скорость отгонки из блока 2 меньше потока из блока 1 в блок 2 на величину потока из блока 2 в блок 3. Это же значение устанавливают для ввода дополнительного количества пропанола в блок 1. Периодически (раз в 30-60 мин) производят отбор пробы из потока между блоками 2 и 3, гравиметрическим методом с использованием центрифугирования или фильтрования оценивают содержание пропилата магния, и на основании этого значения изменяют величины потоков. Общая производительность процесса составляет 12 л/ч раствора карбонизированного пропилата магния в пропаноле с концентрацией 20% мас., что больше, чем производительность аналогичного процесса в реакторе периодического действия объемом 250 л.

Пример 2.

Аналогичен примеру 1 за исключением использования магния в виде гранул с диаметром в диапазоне 0,1-1,0 мм. При этом блок 1 реактора разделен на 10 секций объемом по 25 л ситами с размерами ячеек 500 мкм, 400 мкм, 300 мкм, 200 мкм, 100 мкм, 80 мкм, 50 мкм, 30 мкм, 10 мкм. Общая производительность процесса составляет 12 л/ч раствора карбонизированного пропилата магния в пропаноле с концентрацией 20% мас.

Пример 3.

Аналогичен примеру 1, но в качестве спирта использован осушенный изопропиловый спирт с чистотой не менее 99,5%, реакцию проводят при температуре +82°С. Общая производительность процесса составляет 12 л/ч раствора карбонизированного изопропилата магния в изопропиловом спирте с концентрацией 20% мас.

Пример 4.

Аналогичен примеру 1, но в качестве спирта использован осушенный метиловый спирт с чистотой не менее 99,5%, магний загружается в количестве 0,5 кг, а реакцию проводят при температуре +67°С. Общая производительность процесса составляет 7 л/ч раствора карбонизированного метилата магния в метаноле с концентрацией 11% мас.

Пример 5

Аналогичен примеру 1, но в качестве спирта использован осушенный этиловый спирт с чистотой не менее 99,5%, магний загружается в количестве 1,0 кг, а реакцию проводят при температуре +78°С. Общая производительность процесса составляет 9 л/ч раствора карбонизированного пропилата магния в пропаноле с концентрацией 15% мас.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСА МАГНИЯ ТЕТРААЗАПОРФИНА | 1995 |

|

RU2135499C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕЗВОДНЫХ ПЛЕНКООБРАЗУЮЩИХ РАСТВОРОВ ДЛЯ ФОРМИРОВАНИЯ СЕГНЕТОЭЛЕКТРИЧЕСКИХ ПЛЕНОК ЦИРКОНАТА-ТИТАНАТА СВИНЦА | 2011 |

|

RU2465969C1 |

| НИЗКОВЯЗКИЕ КОНЦЕНТРИРОВАННЫЕ РАСТВОРЫ АЛКОКСИДОВ ЩЕЛОЧНОЗЕМЕЛЬНЫХ МЕТАЛЛОВ В АПРОТОННЫХ РАСТВОРИТЕЛЯХ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2013 |

|

RU2658012C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕЗВОДНЫХ ПЛЕНКООБРАЗУЮЩИХ РАСТВОРОВ ДЛЯ ФОРМИРОВАНИЯ СЕГНЕТОЭЛЕКТРИЧЕСКИХ ПЛЕНОК ЦИРКОНАТА-ТИТАНАТА СВИНЦА С НИЗКОЙ ТЕМПЕРАТУРОЙ КРИСТАЛЛИЗАЦИИ | 2011 |

|

RU2470866C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКОГОЛЯТОВ ЩЕЛОЧНЫХ И ЩЕЛОЧНОЗЕМЕЛЬНЫХ МЕТАЛЛОВ ( ВАРИАНТЫ ) | 2012 |

|

RU2508285C1 |

| КОМПЛЕКСНЫЙ СПОСОБ И УСТРОЙСТВО ДЛЯ ОЧИСТКИ И УТИЛИЗАЦИИ ДЫМОВЫХ ГАЗОВ С КОНВЕРСИЕЙ ДИОКСИДА УГЛЕРОДА В КИСЛОРОД | 2013 |

|

RU2537858C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВЫХ ПРОИЗВОДНЫХ САЛИЦИЛОВОЙ И АЦЕТИЛСАЛИЦИЛОВОЙ КИСЛОТ | 1996 |

|

RU2124498C1 |

| ДЕГИДРИРОВАНИЕ СМЕШАННЫХ СПИРТОВ | 2006 |

|

RU2412141C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТА ЭЛЕКТРОЛИТА НА ОСНОВЕ ГЕКСАФТОРФОСФАТА ЛИТИЯ | 2006 |

|

RU2308415C1 |

| Способ концентрирования природных токоферолов из дистиллатов растительного масла | 1988 |

|

SU1771474A3 |

Изобретение может быть использовано в целлюлозно-бумажной промышленности. Получение карбонизированного алкоголята магния осуществляют путем контактирования металлического магния со спиртом в атмосфере инертного газа при температуре от +20°С до температуры кипения спирта. Начальное содержание магния в реакционной смести от 0,01 % масс. до 5,0% масс. Полученную взвесь концентрируют до содержания алкоголята магния во взвеси от 2% масс. до 40% масс., но не менее чем в 2 раза путем отгонки избыточного спирта, который направляют на рецикл для контактирования с металлическим магнием. Концентрированную взвесь алкоголята магния растворяют путем контактирования с диоксидом углерода при температуре от +20°С до температуры кипения спирта с получением раствора карбонизированного алкоголята магния в спирте. Получение целевого продукта – композиции для обработки целлюлозно-бумажной продукции осуществляют смешением раствора карбонизированного алкоголята магния в спирте с легколетучим растворителем, выбранным из галогензамещенных углеводородов. Содержание карбонизированного алкоголята магния в целевом продукте от 3,0 % масс. до 25 % масс. Способ осуществляют в реакторе проточного типа, состоящего из емкости для получения алкоголята магния 1, разделенной на секции для фракционирования продуктов и реагентов по размерам гранул, емкости для концентрирования алкоголята магния 2, емкости растворения алкоголята магния под действием диоксида углерода 3, соединенных магистралями контролируемого массопереноса продуктов и реагентов. Предложенная группа изобретений позволяет повысить производительность и эффективность процесса получения карбонизированного алкоголята магния и предотвратить загрязнение целевого продукта частицами непрореагировавшего магния. 2 н. и 4 з.п. ф-лы, 5 пр.

1. Способ получения композиции для обработки целлюлозно-бумажной продукции путем контактирования металлического магния со спиртом в атмосфере инертного газа при температуре от +20°С до температуры кипения спирта и начальном содержании магния в реакционной смеси от 0,01% мас. до 5,0% мас. с получением взвеси алкоголята магния в спирте с содержанием алкоголята магния от 1% мас. до 20% мас., концентрирования полученной взвеси алкоголята магния до содержания алкоголята магния в концентрированной взвеси от 2% мас. до 40% мас., но не менее чем в 2 раза большего по сравнению с начальным содержанием алкоголята магния в взвеси, путем отгонки избыточного количества спирта с направлением последнего на рецикл для контактирования с металлическим магнием, растворения концентрированной взвеси алкоголята магния путем контактирования последней с диоксидом углерода при температуре от +20°С до температуры кипения спирта с получением раствора карбонизированного алкоголята магния в спирте, который затем смешивают с легколетучим растворителем, выбранным из галогензамещенных углеводородов, с получением целевого продукта с содержанием карбонизированного алкоголята магния от 3,0% мас. до 25% мас.

2. Способ по п. 1, отличающийся тем, что получаемый раствор карбонизированного алкоголята магния охлаждают до температуры ниже температуры кипения легколетучего растворителя, выбранного из галогензамещенных углеводородов, и смешивают полученный раствор карбонизированного алкоголята магния с указанным легколетучим растворителем в массовом отношении от 1:4 до 1:20 с получением целевого продукта с содержанием карбонизированного алкоголята магния от 0,15% мас. до 7% мас.

3. Способ по любому из пп. 1-2, отличающийся тем, что контактирование металлического магния со спиртом проводят при перемешивании с отделением крупных частиц непрореагировавшего металлического магния и добавлением спирта для полного растворения мелких частиц металлического магния.

4. Способ по любому из пп. 1-3, отличающийся тем, что в качестве спирта используют одноатомный спирт, содержащий от 1 до 5 атомов углерода.

5. Способ по любому из пп. 1-4, отличающийся тем, что в качестве легколетучего растворителя используют галогензамещенный углеводород, выбранный из ряда хлорзамещенных, фторзамещенных, или хлорфторзамещенных углеводородов, имеющих не менее одного атома водорода, или же смесь таких галогензамещенных углеводородов.

6. Устройство для осуществления способа по любому из пп. 1-5, представляющее собой соединенные между собой емкости для контактирования металлического магния со спиртом, для концентрирования взвеси алкоголята магния, для контактирования взвеси алкоголята магния с диоксидом углерода, для смешения раствора карбонизированного алкоголята магния с летучим инертным растворителем, при этом емкость для контактирования металлического магния со спиртом оснащена средствами подачи инертного газа, средствами нагрева от +20°С до температуры кипения спирта, обратным холодильником, мешалкой, и разделена на секции набором сит с последовательно уменьшающимся размером ячеек таким образом, что добавление металлического магния осуществляется в секцию, отделенную ситом с наибольшим размером ячеек, а отбор взвеси алкоголята магния осуществляется из секции, отделенной ситом с наименьшим размером ячеек, также при этом емкость для концентрирования взвеси алкоголята магния оснащена средствами нагрева до температуры кипения спирта и прямым холодильником для конденсирования отогнанного спирта и направления его на рецикл в емкость контактирования металлического магния со спиртом, также при этом емкость для контактирования взвеси алкоголята магния с диоксидом углерода оснащена средствами поддержания постоянной температуры от +20°С до температуры кипения спирта и разделена ситом на две секции таким образом, что подача диоксида углерода может осуществляться как путем барботирования газообразного диоксида углерода, так и путем добавления твердого диоксида углерода в первую секцию, в которую также подается взвесь алкоголята магния, а отбор раствора карбонизированного алкоголята магния осуществляется из второй секции, также при этом емкость для смешения раствора карбонизированного алкоголята магния с летучим инертным растворителем оснащена средствами охлаждения смеси от начальной температуры до температуры ниже температуры кипения легколетучего растворителя.

| US 2004194902 A1, 07.10.2004 | |||

| Способ получения алкоголятов металлов | 1981 |

|

SU1008282A1 |

| US 2013302524 A1, 14.11.2013. | |||

Авторы

Даты

2019-10-08—Публикация

2018-10-01—Подача