Область техники, к которой относится настоящее изобретение

Настоящее изобретение относится в общем к расклинивающему наполнителю и способу получения расклинивающего наполнителя. Более конкретного, настоящее изобретение относится к расклинивающему наполнителю, который содержит частицу и полиуретановое покрытие, расположенное на частице, и который используют при гидравлическом разрыве подземного пласта.

Описание уровня техники настоящего изобретения

Внутренние потребности в энергии на данный момент превышают количество легкодоступных энергоносителей, что еще больше увеличивает зависимость от зарубежных нефтяных топлив, таких как нефть и газ. В то же время существующие энергоносители в значительной степени недоиспользуются, отчасти из-за неэффективных способов добычи нефти и газа и ухудшения качества сырьевых материалов, таких как неочищенные нефтяные топлива.

Нефтяные топлива обычно добывают из подземных пластовых резервуаров посредством скважины. Нефтяные топлива на данный момент добывают из малопроницаемых коллекторов посредством гидравлического разрыва подземных пластов, например, тела породы с различными степенями пористости и проницаемости. Гидравлический разрыв повышает производительность путем создания трещин, которые расходятся от подземного пластового резервуара или скважины, и обеспечивает увеличенные каналы потока для нефтяных топлив. При гидравлическом разрыве специально разработанные жидкости-носители закачивают под высоким давлением и с высокой скоростью в подземный пластовый резервуар, чтобы вызывать растрескивание подземных пластов. Расклинивающий агент, т.е. расклинивающий наполнитель, смешивают с жидкостями-носителями для сохранения трещин раскрытыми, когда гидравлический разрыв завершают. Расклинивающий наполнитель обычно содержит частицу и покрытие, расположенное на частице. Расклинивающий наполнитель остается на месте в трещинах, когда убирают высокое давление, и при этом поддерживает трещины открытыми для увеличения потока нефтяного топлива в скважину. Следовательно, расклинивающий наполнитель увеличивает добычу нефтяного топлива путем создания укрепленных каналов с высокой проницаемостью, через которые может течь нефтяное топливо.

Однако, многие существующие расклинивающие наполнители проявляют недостаточную термоустойчивость к применениям с высокими температурами и давлениями, например, в скважинах и подземных пластовых резервуарах с температурами свыше чем приблизительно 21,1°С (70°F) и давлениями, т.е. вызывающими смыкание трещины давлениями, свыше чем приблизительно 51,7 МПа (7500 фунтов/кв. дюйм). В качестве примера высокотемпературного применения отметим, что некоторые скважины и подземные пластовые резервуары в разных странах характеризуются температурами от приблизительно 190,6°С (375°F) до приблизительно 282,2°С (540°F). В качестве примера применения с высоким давлением отметим, что некоторые скважины и подземные пластовые резервуары в разных странах характеризуются вызывающими смыкание трещины давлениями, которые превышают приблизительно 82,7 МПа (12000 фунтов/кв. дюйм) или даже приблизительно 96,5 МПа (14000 фунтов/кв. дюйм). В связи с этим многие существующие расклинивающие наполнители, которые содержат покрытия, имеют покрытия, такие как эпоксидные или фенольные покрытия, которые плавятся, разлагаются и/или скалываются с частицы неконтролируемым образом под воздействием таких высоких температур и давлений.

Кроме того, многие существующие расклинивающие наполнители содержат покрытия с недостаточным сопротивлением раздавливанию. А именно, многие существующие расклинивающие наполнители содержат неоднородные покрытия, которые содержат дефекты, такие как зазоры или углубления, которые способствуют преждевременному разрушению и/или сползанию покрытия. Поскольку покрытие обычно обеспечивает амортизирующий эффект для расклинивающего наполнителя и равномерно распределяет высокие давления по расклинивающему наполнителю, преждевременное разрушение и/или сползание покрытия ухудшает сопротивление раздавливанию расклинивающего наполнителя. Раздавленные расклинивающие наполнители не могут эффективно поддерживать трещины открытыми и часто составляют часть примесей в неочищенных нефтяных топливах в виде частиц пыли.

Кроме того, многие существующие расклинивающие наполнители также дают непрогнозируемые укрупненные структуры и допускают недостаточную проницаемость в скважинах, т.е. степень, до которой расклинивающий наполнитель обеспечивает поток нефтяных топлив. Т.е. многие существующие расклинивающие наполнители характеризуются низкой проницаемостью и препятствуют потоку нефтяного топлива. Кроме того, многие существующие расклинивающие наполнители объединяются в агрегированные, практически твердые, непроницаемые массы расклинивающего наполнителя и препятствуют требуемому потоку и добыче нефтяных топлив из подземных пластовых резервуаров.

Также многие существующие расклинивающие наполнители не совместимы с жидкостями-носителями с низкой вязкостью, характеризующимися вязкостями менее чем приблизительно 3000 сПз при 80°С. Жидкости-носители с низкой вязкостью обычно закачивают в скважины под более высокими давлениями, чем жидкости-носители с высокой вязкостью, для обеспечения надлежащего растрескивания подземного пласта. Следовательно, многие существующие покрытия механически разрушаются, т.е. скалываются с частицы, под воздействием высоких давлений или химически реагируют с жидкостями-носителями с низкой вязкостью и разлагаются. Например, многие существующие расклинивающие наполнители, в частности расклинивающие наполнители, содержащие полиуретан, не проявляют достаточную гидролитическую устойчивость и стремятся разлагаться или разрушаться под воздействием воды, обычной жидкости-носителя, в частности при повышенных температурах и давлениях.

Наконец, на многие существующие расклинивающие наполнители покрытия наносят посредством неэкономичных процессов нанесения покрытия, и это, таким образом, способствует увеличению производственной себестоимости. Т.е. многие существующие расклинивающие наполнители требуют множества слоев покрытий, что приводит к продолжительным и дорогостоящим процессам нанесения покрытия.

Из-за несовершенностей существующих расклинивающих наполнителей остается возможность обеспечения улучшенного расклинивающего наполнителя.

Краткое описание настоящего изобретения и преимущества

Настоящее изобретение обеспечивает расклинивающий наполнитель для гидравлического разрыва подземного пласта. Расклинивающий наполнитель содержит частицу, присутствующую в количестве от приблизительно 90 до 99,5 масс. % в пересчете на общую массу расклинивающего наполнителя, и полиуретановое покрытие, расположенное на частице и присутствующее в количестве от приблизительно 0,5 до 10 масс. % в пересчете на общую массу расклинивающего наполнителя. Полиуретановое покрытие содержит продукт реакции изоцианатного компонента и реагирующего с изоцианатом компонента, содержащего полидиеновый полиол.

Полиуретановое покрытие расклинивающего наполнителя настоящего изобретения можно получать эффективно, например, на месте в скважине, при температурах окружающей среды, в течение минимального времени и пр. Кроме того, полиуретановое покрытие гидролитически устойчиво за счет полидиенового полиола. В связи с этим полиуретановое покрытие настоящего изобретения характеризуется превосходными свойствами при использовании в композициях для гидравлического разрыва, содержащих воду.

Подробное описание настоящего изобретения

Настоящее изобретение включает расклинивающий наполнитель, способ получения или приготовления расклинивающего наполнителя, способ гидравлического разрыва подземного пласта и способ фильтрования жидкости. Расклинивающий наполнитель обычно используют совместно с жидкостью-носителем для гидравлического разрыва подземного пласта, который определяет подземный пластовый резервуар (например, скважину или сам пластовый резервуар). Здесь расклинивающий наполнитель поддерживает трещины в подземном пласте открытыми после гидравлического разрыва. Согласно одному варианту осуществления расклинивающий наполнитель можно также использовать для фильтрации неочищенных нефтяных топлив, например, сырой нефти, в трещинах для улучшения качества сырья для нефтеперерабатывающих заводов. Однако, следует принимать во внимание, что расклинивающий наполнитель настоящего изобретения может также иметь другие применения помимо гидравлического разрыва и фильтрации сырой нефти, включая, помимо прочего, фильтрацию воды и искусственное покрытие.

Расклинивающий наполнитель содержит частицу и полиуретановое покрытие, расположенное на частице. При использовании в настоящем документе выражение «расположенный на» охватывает полиуретановое покрытие, расположенное на частице, а также охватывает как частичное, так и полное покрытие частицы полиуретановым покрытием. Частицу покрывают полиуретановым покрытием до такой степени, которая достаточна для изменения свойств частицы, например, для образования частицы с полиуретановым покрытием на ней, которую можно эффективно использовать в качестве расклинивающего наполнителя. В связи с этим любой конкретный образец расклинивающего наполнителя обычно включает частицы с полиуретановым покрытием, расположенным на них, и полиуретановое покрытие обычно располагается на достаточно большой площади поверхности каждой отдельной частицы, так что образец расклинивающего наполнителя может эффективно поддерживать открытые трещины в подземном пласте при и после гидравлического разрыва, фильтрации сырой нефти и пр. Полиуретановое покрытие описано дополнительно ниже.

Хотя частица может быть любого размера, частица обычно характеризуется распределением частиц по размерам от приблизительно 10 до 100 меш, альтернативно от приблизительно 20 до 70 меш, что измерено согласно стандартным техникам определения размеров при помощи набора сит, применяемого в Соединенных Штатах. Т.е. частица обычно характеризуется размером частицы от приблизительно 149 до 2000, альтернативно от приблизительно 210 до 841, мкм. Частицы с такими размерами частиц обеспечивают использование меньшего количества полиуретанового покрытия, обеспечивают нанесение полиуретанового покрытия на частицу с меньшей вязкостью и обеспечивают расположение полиуретанового покрытия на частице с большей однородностью и целостностью по сравнению с частицами с другими размерами частиц.

Хотя форма частицы не важна, частицы со сферической формой обычно придают меньшее увеличение вязкости композиции для гидравлического разрыва, чем частицы других форм, как указано более подробно ниже. Композиция для гидравлического разрыва представляет собой смесь, содержащую жидкость-носитель и расклинивающий наполнитель. Обычно частица или круглая, или практически сферическая.

Частица присутствует в расклинивающем наполнителе в количестве от приблизительно 90 до 99,5, альтернативно от приблизительно 94 до 99,3, альтернативно от приблизительно 96 до 99, масс. % в пересчете на общую массу расклинивающего наполнителя. Количество частицы, присутствующее в расклинивающем наполнителе, может изменяться за пределами вышеуказанных диапазонов, но обычно представляет как целые, так и дробные значения в данных диапазонах.

Частица обычно содержит менее чем приблизительно 1 масс. % влаги в пересчете на общую массу частицы. Частицы, содержащие больше чем приблизительно 1 масс. % влаги, обычно препятствуют техникам получения конкретных размеров и препятствуют нанесению однородного покрытия на частицу.

Подходящие частицы для целей настоящего изобретения включают любую известную частицу для использования при гидравлическом разрыве, фильтрации воды или получении искусственного покрытия. Неограничивающие примеры подходящих частиц включают минералы, керамику, такую как спеченные керамические частицы, пески, скорлупу ореха, гравий, шахтные отходы, угольную золу, породы (такие как боксит), шлак плавильной печи, диатомитовую землю, измельченный древесный уголь, слюду, древесные опилки, древесную стружку, смолистые частицы, полимерные частицы и их комбинации. Следует принимать во внимание, что другие частицы, не указанные в настоящем документе, могут быть также подходящими для целей настоящего изобретения.

Песок является предпочтительной частицей и при использовании в данной технологии обычно называется песком для ГРП или гидроразрыва. Примеры подходящих песков включают, помимо прочего, песок из Баджера, песок из Брейди, песок от компании «NorthernWhitesand», песок из Хикори в Техасе и песок из Оттавы. На основании стоимости и доступности неорганические материалы, такие как песок и спеченные керамические частицы, обычно предпочтительны для применений, не требующих фильтрации.

Конкретным примером песка, который является подходящим в качестве частицы для целей настоящего изобретения, является песок из Оттавы, коммерчески доступный от компании «U.S. SilicaCompany» из Беркли-Спрингс, Западная Виргиния. Еще одним конкретным примером песка, который является подходящим в качестве частицы для целей настоящего изобретения, является песок из Висконсина, коммерчески доступный от компании «BadgerMiningCorporation» из Берлина, Висконсин. Особенно предпочтительными песками для применения в настоящем изобретении являются пески из Оттавы и Висконсина. Можно использовать пески из Оттавы и Висконсина различных размеров, таких как 30/50, 20/40, 40/70 и 70/140.

Конкретные примеры подходящих спеченных керамических частиц включают, помимо прочего, оксид алюминия, диоксид кремния, боксит и их комбинации. Спеченная керамическая частица может также включать глинообразные связующие.

Активное средство может также быть включено в частицу. В данном контексте подходящие активные средства включают, помимо прочего, органические соединения, микроорганизмы и катализаторы. Конкретные примеры микроорганизмов включают, помимо прочего, анаэробные микроорганизмы, аэробные микроорганизмы и их комбинации. Подходящий микроорганизм для целей настоящего изобретения коммерчески доступен от компании «LUCA Technologies» из Голдена, Колорадо. Конкретные примеры подходящих катализаторов включают катализаторы для флюид-каталитического крекинга, катализаторы гидрообработки и их комбинации. Катализаторы для флюид-каталитического крекинга обычно выбирают для применений, требующих получения нефтяного газа и/или бензина из сырой нефти. Катализаторы гидрообработки обычно выбирают для применений, требующих получения бензина и/или керосина из сырой нефти. Следует также принимать во внимание, что другие катализаторы, органические или неорганические, не указанные в настоящем документе, могут быть также подходящими для целей настоящего изобретения.

Такие дополнительные активные средства обычно предпочтительны для применений, требующих фильтрации. В качестве одного примера пески и спеченные керамические частицы обычно пригодны в качестве частицы для поддержки и расклинивания открытых трещин в подземном пласте, который определяет подземный пластовый резервуар, и в качестве активного средства микроорганизмы и катализаторы обычно пригодны для удаления примесей из сырой нефти или воды. Таким образом, комбинация песков/спеченных керамических частиц и микроорганизмов/катализаторов в качестве активных средств является особенно предпочтительной для фильтрации сырой нефти или воды.

Подходящие частицы для целей настоящего изобретения могут даже быть образованы из смол и полимеров. Конкретные примеры смол и полимеров для частицы включают, помимо прочего, полиуретаны, поликарбодиимиды, полиуретаны, акрилаты, поливинилпирролидоны, акрилонитрилбутадиенстиролы, полистиролы, поливинилхлориды, фторполимеры, полисульфиды, нейлон, полиамидимиды и их комбинации.

Как указано выше, расклинивающий наполнитель содержит полиуретановое покрытие, расположенное на частице. Полиуретановое покрытие выбирают на основании желаемых свойств и предполагаемых рабочих условий расклинивающего наполнителя. Полиуретановое покрытие может давать частице защиту от рабочих температур и давлений в подземном пласте и/или подземном пластовом резервуаре. Кроме того, полиуретановое покрытие может защищать частицу от вызывающих смыкание трещины давлений, действующих со стороны подземного пласта. Полиуретановое покрытие может также защищать частицу от условий окружающей среды и минимизировать разрушение и/или истирание в пыль частицы. Согласно некоторым вариантам осуществления полиуретановое покрытие может также давать расклинивающему наполнителю желаемую химическую активность и/или фильтрационную способность.

В настоящем изобретении описана полиуретановая система для образования полиуретанового покрытия, содержащая изоцианатный компонент и реагирующий с изоцианатом компонент. Обычно систему обеспечивают в виде двух или более отдельных компонентов, таких как изоцианатный компонент и реагирующий с изоцианатом (или смолистый) компонент, т.е. в виде двухкомпонентной (или 2К) системы, которая описана подробно ниже. Следует принимать во внимание, что ссылка на изоцианатный компонент и реагирующий с изоцианатом компонент при использовании в настоящем документе представлена только для установления исходной точки для расположения отдельных компонентов системы и для установления массовых частей. В связи с этим не следует толковать настоящее изобретение как ограниченное только 2К системой. Например, все отдельные компоненты системы можно сохранять отдельно друг от друга.

Конечно, полиуретановое покрытие содержит продукт реакции изоцианатного компонента и реагирующего с изоцианатомкомпонента. Изоцианатный компонент может содержать алифатические изоцианаты, ароматические, полимерные изоцианаты или их комбинации. Изоцианатный компонент обычно содержит несколько различных изоцианатов, например, полимерный дифенилметандиизоцианат и 4,4'-дифенилметандиизоцианат.Согласно различным вариантам осуществления изоцианат выбирают из группы дифенилметандиизоцианатов (MDI), полимерных дифенилметандиизоцианатов (pMDI), толуолдиизоцианатов (TDI), гексаметилендиизоцианатов (HDI), изофорондиизоцианатов (IPDI) и их комбинаций.

Изоцианат может представлять собой изоцианатный преполимер. Изоцианатный преполимер обычно представляет собой продукт реакции изоцианата и полиола и/или полиамина. Изоцианат, используемый в преполимере, может представлять собой любой изоцианат, описанный выше. Полиол, используемый для образования преполимера, обычно выбирают из группы этиленгликоля, диэтиленгликоля, пропиленгликоля, дипропиленгликоля, бутандиола, глицерина, триметилолпропана, триэтаноламина, пентаэритрита, сорбита, биополиолов и их комбинаций. Полиамин, используемый для образования преполимера, обычно выбирают из группы этилендиамина, толуолдиамина, диаминодифенилметана и полиметиленполифениленполиаминов, аминоспиртов и их комбинаций. Примеры подходящих аминоспиртов включают этаноламин, диэтаноламин, триэтаноламин и их комбинации.

Конкретные изоцианаты, которые можно включать в изоцианатную композицию и можно использовать для получения полиуретанового покрытия, включают, помимо прочего, толуолдиизоцианат; 4,4'-дифенилметандиизоцианат; м-фенилендиизоцианат; 1,5-нафталиндиизоцианат; 4-хлор-1;3-фенилендиизоцианат; тетраметилендиизоцианат; гексаметилендиизоцианат; 1,4-дициклогексилдиизоцианат; 1,4-циклогексилдиизоцианат, 2,4,6-толуилентриизоцианат, 1,3-диизопропилфенилен-2,4-диизоцианат; 1-метил-3,5-диэтилфенилен-2,4-диизоцианат; 1,3,5-триэтилфенилен-2,4-диизоцианат; 1,3,5-триизопропилфенилен-2,4-диизоцианат; 3,3'-диэтилбисфенил-4,4'-диизоцианат; 3,5,3',5'-тетраэтилдифенилметан-4,4'-диизоцианат; 3,5,3',5'-тетраизопропилдифенилметан-4,4'-диизоцианат; 1-этил-4-этоксифенил-2,5-диизоцианат; 1,3,5-триэтилбензол-2,4,6-триизоцианат; 1-этил-3,5-диизопропилбензол-2,4,6-триизоцианат и 1,3,5-диизопропилбензол-2,4,6-триизоцианат.Другие подходящие полиуретановые покрытия можно также получать из ароматических диизоцианатов или изоцианатов с одним или двумя арильными, алкильными, аралкильными или алкокси-заместителями, причем по меньшей мере один из этих заместителей имеет по меньшей мере два атома углерода.

Изоцианатный компонент обычно имеет содержание NCO от приблизительно 20 до 45, альтернативно от приблизительно 25 до 35, масс. % при тестировании согласно DIN EN ISO 11909 и вязкость при 25°С от приблизительно 5 до 800, альтернативно от приблизительно 10 до 400, альтернативно от приблизительно 15 до 250, альтернативно от приблизительно 180 до 220, мПа с при тестировании согласно DIN EN ISO 3219.

Подходящие изоцианаты коммерчески доступны от компании «BASF Corporation)) из Флорхем Парк, Нью-Джерси, под торговым наименованием LUPRANATE®.

Согласно различным вариантам осуществления изоцианатный компонент содержит мономерныйи полимерный изоцианат. Например, согласно одному варианту осуществления изоцианатный компонент содержит полимерный дифенилметандиизоцианат и 4,4'-дифенилметандиизоцианат и имеет содержание NCO приблизительно 33,5 масс. %.

Изоцианатный компонент обычно реагирует с образованием полиуретанового покрытия в количестве от приблизительно 10 до 90, альтернативно от приблизительно 20 до 75, альтернативно от приблизительно 30 до 60, масс. % в пересчете на общую массу всех компонентов, используемых для образования полиуретанового покрытия. Конечно, количество изоцианатного компонента, реагирующего с образованием полиуретанового покрытия, может изменяться за пределами вышеуказанных диапазонов, но обычно представляет как целые, так и дробные значения в данных диапазонах. Кроме того, следует принимать во внимание, что более одного изоцианата можно включать в изоцианатный компонент, в случае чего общее количество всех включенных изоцианатов находится в пределах вышеуказанных диапазонов.

Реагирующий с изоцианатом компонент содержит полиол, который реагирует с изоцианатным компонентом. В частности, реагирующий с изоцианатом компонент содержит полиолефиновый полиол. Согласно одному варианту осуществления полиолефиновый полиол представляет собой полидиеновый полиол. Конечно, реагирующий с изоцианатом компонент обычно содержит полидиеновый полиол и может содержать дополнительные полиолы, т.е. один или более дополнительных полиолов. Для целей настоящего изобретения выражение «полиол» используют для описания молекулы, которая содержит одну или более гидроксильных функциональных групп, обычно по меньшей мере две гидроксильные функциональные группы, и характеризуется среднечисленной молекулярной массой более 400 г/моль.

Реагирующий с изоцианатом компонент содержит полиолефиновый полиол. Полиолефиновый полиол обычно имеет номинальную функциональность более чем приблизительно 1,5, альтернативно от приблизительно 1,5 до 5, альтернативно от приблизительно 1,6 до 3, альтернативно от приблизительно 1,9 до 3, альтернативно приблизительно 2. Согласно одному варианту осуществления полиолефиновый полиол имеет гидроксил на конце.

Полиолефиновый полиол обычно имеет среднечисленную молекулярную массу от приблизительно 400 до 15000, альтернативно от приблизительно 400 до 11000, альтернативно от приблизительно 400 до 7000, альтернативно от приблизительно 400 до 3000, альтернативно от приблизительно 400 до 2500, альтернативно от приблизительно 750 до 2300, альтернативно от приблизительно 1000 до 2200, г/моль и вязкость при 25°С от приблизительно 5 до 200, альтернативно от приблизительно 5 до 100, альтернативно от приблизительно 10 до 90, Па⋅с при 25°С при тестировании согласно DIN EN ISO 3219.

Полиолефиновый полиол обычно присутствует в реагирующем с изоцианатом компоненте в количестве от более чем приблизительно 0 до менее чем приблизительно 95 масс. % в пересчете на общую массу указанного реагирующего с изоцианатом компонента, альтернативно от приблизительно 10 до 95, альтернативно от приблизительно 30 до 90, альтернативно от приблизительно 50 до 90, альтернативно от приблизительно 60 до 90, альтернативно от приблизительно 60 до 80, масс. % в пересчете на общую массу реагирующего с изоцианатом компонента. Количество полиолефинового полиола может изменяться за пределами вышеуказанных диапазонов, но обычно представляет как целые, так и дробные значения в данных диапазонах. Кроме того, следует принимать во внимание, что более одного полиолефинового полиола можно включать в реагирующий с изоцианатом компонент, в случае чего общее количество всех включенных полиолефиновых полиолов находится в пределах вышеуказанных диапазонов.

Подходящие полиолефиновые полиолы коммерчески доступны от компании «TOTAL» из Хьюстона, Техас, под торговым наименованием KRASOL®.

Согласно одному варианту осуществления полиолефиновый полиол представляет собой полидиеновый полиол. Полидиеновый полиол содержит полимеризованные диеновые звенья. Для целей настоящего изобретения выражение «диеновые звенья» используют для описания звеньев в полимере, которые были образованы из диена или диолефина, т.е. углеводорода с двумя углерод-углеродными двойными связями. Примеры диенов, которые можно использовать для образования полидиена, включают, помимо прочего, 1,2-пропандиен, изопрен и 1,3-бутадиен.

Согласно одному варианту осуществления полидиеновый полиол представляет собой полибутадиеновый полиол, т.е. образованный из 1,3-бутадиена, и, таким образом, содержит бутадиеновые звенья. Конечно, 1,3-бутадиен может полимеризоваться с образованием 1,4-цис-звеньев, 1,4-транс-цвеньев и 1,2-виниловых звеньев. Полибутадиеновый полиол обычно содержит не менее чем приблизительно 5, альтернативно не менее чем приблизительно 25, альтернативно не менее чем приблизительно 50, альтернативно не менее чем приблизительно 55, альтернативно не менее чем приблизительно 60, альтернативно не менее чем приблизительно 65, масс. % 1,2-виниловых звеньев в пересчете на общую массу полибутадиенового полиола. Считается, что структура полибутадиенового полиола придает гидролитическую устойчивость полиуретановому покрытию, которое из него получено.

Полидиеновый полиол обычно имеет номинальную функциональность более чем приблизительно 2, альтернативно от приблизительно 2 до 5, альтернативно от приблизительно 2 до 3, альтернативно приблизительно 2. Согласно одному варианту осуществления полидиеновый полиол имеет гидроксил на конце. Согласно другому варианту осуществления полидиеновый полиол представляет собой полибутадиен с гидроксилом на конце, т.е. представляет собой линейный полибутадиен с двумя первичными гидроксильными функциональными группами.

Полидиеновый полиол обычно характеризуется низкой молекулярной массой. В частности, полидиеновый полиол обычно имеет среднечисленную молекулярную массу от приблизительно 400 до 15000, альтернативно от приблизительно 400 до 11000, альтернативно от приблизительно 400 до 7000, альтернативно от приблизительно 400 до 3000, альтернативно от приблизительно 400 до 2500, альтернативно от приблизительно 750 до 2300, альтернативно от приблизительно 1000 до 2200, г/моль и вязкость при 25°С от приблизительно 5 до 3200, альтернативно от приблизительно 10 до 1600, альтернативно от приблизительно 10 до 800, альтернативно от приблизительно 10 до 100, альтернативно от приблизительно 15 до 70, Па-с при 25°С при тестировании согласно DIN EN ISO 3219.

Подходящие полидиеновые полиолы коммерчески доступны от компании «TOTAL» из Хьюстона, Техас, под торговым наименованием KRASOL®.

Согласно одному варианту осуществления полидиеновый полиол представляет собой линейный полибутадиен с гидроксилом на конце, имеющий приблизительно 65 масс. % 1,2-виниловых звеньев, приблизительно 12,5 масс. % 1,4-цис-звеньев, приблизительно 22,5 масс. % 1,4-транс-звеньев, молекулярную массу приблизительно 2000 г/моль и вязкость приблизительно 13 Па с при 25°С.Согласно данному варианту осуществления полибутадиен с гидроксилом на конце характеризуется гидроксильным числом приблизительно 0,91 мэкв./г. Из-за высокой концентрации 1,2-виниловых звеньев, т.е. олефиновых двойных связей, и низкой молекулярной массы полибутадиен с гидроксилом на конце данного варианта осуществления представляет собой жидкость при комнатной температуре и, таким образом, хорошо смачивает частицу для облегчения образования плотного и однородного полиуретанового покрытия на частице. Кроме того, считается, что отсутствие атомов кислорода в полимерной цепочке полибутадиенового полиола придает гидролитическую устойчивость полиуретановому покрытию, которое из него получено.

Согласно другому варианту осуществления полидиеновый полиол представляет собой линейный полибутадиен с гидроксилом на конце, имеющий приблизительно 65 масс. % 1,2-виниловых звеньев, приблизительно 12,5 масс. % 1,4-цис-звеньев, приблизительно 22,5 масс. % 1,4-транс-звеньев, молекулярную массу от приблизительно 3000 до 3200 г/моль и вязкость приблизительно 20 Па с при 25°С.Согласно данному варианту осуществления полибутадиен с гидроксилом на конце характеризуется гидроксильным числом приблизительно 0,64 мэкв./г. Из-за высокой концентрации 1,2-виниловых звеньев, т.е. олефиновых двойных связей, и низкой молекулярной массы полибутадиен с гидроксилом на конце данного варианта осуществления представляет собой жидкость при комнатной температуре и, таким образом, хорошо смачивает частицу для облегчения образования плотного и однородного полиуретанового покрытия на частице. Кроме того, считается, что отсутствие атомов кислорода в полимерной цепочке полибутадиенового полиола придает гидролитическую устойчивость полиуретановому покрытию, которое из него получено.

Согласно одному варианту осуществления полиолефиновый полиол представляет собой гидрированный, линейный полидиеновый полиол с гидроксилом на конце, имеющий степень гидрирования более 97%, молекулярную массу приблизительно 2000 г/моль и вязкость приблизительно 36 Па с при 25°С.Согласно данному варианту осуществления гидрированный, линейный полидиеновый полиол с гидроксилом на конце характеризуется гидроксильным числом приблизительно 0,83 мэкв./г. Считается, что олефиновая структура и отсутствие атомов кислорода в полимерной цепочке гидрированного полибутадиенового полиола придает гидролитическую устойчивость полиуретановому покрытию, которое из него получено.

Согласно другому варианту осуществления полиолефиновый полиол представляет собой гидрированный, линейный полидиеновый полиол с гидроксилом на конце, имеющий степень гидрирования более 98%, молекулярную массу от приблизительно 3000 до 3200 г/моль и вязкость приблизительно 65 Па с при 25°С. Согласно данному варианту осуществления гидрированный, линейный полидиеновый полиол с гидроксилом на конце характеризуется гидроксильным числом приблизительно 0,56 мэкв./г. Считается, что олефиновая структура и отсутствие атомов кислорода в полимерной цепочке гидрированного полибутадиенового полиола придает гидролитическую устойчивость полиуретановому покрытию, которое из него получено.

Если присутствует, полидиеновый полиол обычно присутствует в реагирующем с изоцианатом компоненте в количестве от более чем приблизительно 0 до менее чем приблизительно 95 масс. % в пересчете на общую массу указанного реагирующего с изоцианатом компонента, альтернативно от приблизительно 10 до 95, альтернативно от приблизительно 30 до 90, альтернативно от приблизительно 50 до 90, альтернативно от приблизительно 60 до 90, альтернативно от приблизительно 60 до 80, масс. % в пересчете на общую массу реагирующего с изоцианатом компонента. Количество полидиеновогополиола может изменяться за пределами вышеуказанных диапазонов, но обычно представляет как целые, так и дробные значения в данных диапазонах. Кроме того, следует принимать во внимание, что более одного полидиенового полиола можно включать в реагирующий с изоцианатом компонент, в случае чего общее количество всех включенных полидиеновых полиолов находится в пределах вышеуказанных диапазонов.

В дополнение к полидиеновому полиолу реагирующий с изоцианатом компонент может также содержать один или более дополнительных полиолов. Если включен, дополнительный полиол обычно выбирают из группы обычных полиолов, которые не являются полидиеновыми полиолами, такими как полиэфирные полиолы, сложнополиэфирные полиолы, полиэфирные/сложнополиэфирные полиолы и их комбинации. Согласно одному варианту осуществления реагирующий с изоцианатом компонент может также содержать полиэфирный полиол с большей функциональностью, например, больше чем приблизительно 3. Считается, что использование полиэфирных полиолов с более высокой функциональностью может способствовать улучшению гидролитической устойчивости полиуретанового покрытия. Кроме того, использование полиэфирных полиолов с более высокой функциональностью повышает плотность поперечных связей полиуретанового покрытия, образованного из них, что делает полиуретановое покрытие тверже и менее эластичным.

Дополнительный полиол обычно включают в реагирующий с изоцианатом компонент в количестве от приблизительно 1 до 70, альтернативно от приблизительно 5 до 50, альтернативно от приблизительно 5 до 25, масс. % в пересчете на общую массу всех компонентов, включенных в реагирующий с изоцианатом компонент. Количество дополнительного полиола может изменяться за пределами вышеуказанных диапазонов, но обычно представляет как целые, так и дробные значения в данных диапазонах. Кроме того, следует принимать во внимание, что более одного дополнительного полиола можно включать в реагирующий с изоцианатом компонент, в случае чего общее количество всех включенных дополнительных полиолов находится в пределах вышеуказанных диапазонов.

Реагирующий с изоцианатом компонент может содержать один или более удлинителей цепей. Удлинитель цепей имеет по меньшей мере две гидроксильные функциональные группы и среднечисленную молекулярную массу не более 400 г/моль. В частности, удлинитель цепей обычно имеет номинальную функциональность не более чем приблизительно 4, альтернативно не более чем приблизительно 3, альтернативно не более чем приблизительно 2,5, альтернативно от приблизительно 1,9 до 3,1, альтернативно от приблизительно 1,9 до 2,5, и среднечисленную молекулярную массу от приблизительно 50 до 400, альтернативно от приблизительно 60 до 300, альтернативно от приблизительно 62 до 250, альтернативно от приблизительно 70 до 250, альтернативно от приблизительно 75 до 195, альтернативно приблизительно 192, альтернативно приблизительно 134, альтернативно приблизительно 76. В связи с этим удлинитель цепей может называться в данной области техники «коротким» удлинителем цепей.

Неограничивающие примеры таких удлинителей цепей включают, помимо прочего, прямоцепочечные гликоли, имеющие от приблизительно 2 до 20 атомов углерода в основной цепи, диолы с ароматическим кольцом, имеющие до приблизительно 20 атомов углерода, и даже триолы, такие как указанные ниже. Примеры подходящих удлинителей цепей для целей настоящегоизобртения включают пропиленгликоль, дипропиленгликоль, трипропиленгликоль, диэтиленгликоль, 1,3-пропандиол, 1,4-бутандиол, 1,5-пентандиол, 1,6-гександиол, 2-бутен-1,4-диол, тиодиэтанол, бутиленгликоль, 1,4-бис(гидроксиэтокси)бензол, п-ксилолгликоль и его гидрированные продукты, триметилол, стеариловый спирт и гидроксиэтилакрилат. Согласно одному варианту осуществления удлинитель цепей обычно содержит алкиленгликоль. Согласно одному конкретному варианту осуществления алкиленгликоль выбирают из группы пропиленгликоля, дипропиленгликоля, трипропиленгликоля и их комбинаций. Согласно другому варианту осуществления удлинитель цепей представляет собой трипропиленгликоль. Считается, что удлинитель цепей придает повышенную гидролитическую устойчивость, а также повышенную прочность, прочность на разрыв и твердость полиуретановому покрытию из-за его низкой молекулярной массы и его молекулярной структуры, например, эфирных групп.

Согласно одному варианту осуществления реагирующий с изоцианатом компонент состоит главным образом из удлинителя цепей, содержащего алкиленгликоль и полидиеновый полиол. Согласно Данному варианту осуществления массовое отношение удлинителя цепей к полидиеновому полиолу обычно составляет более 2, т.е. в реагирующем с изоцианатом компоненте массовое количество полидиенового полиола по меньшей мере в 2 раза больше, чем массовое количество удлинителя цепей в реагирующем с изоцианатом компоненте. Согласно другому варианту осуществления реагирующий с изоцианатом компонент состоит главным образом из удлинителя цепей, содержащего алкиленгликоль, полидиеновый полиол и полиэфирный дополнительный полиол.

Если включен, удлинитель цепей обычно содержится в реагирующем с изоцианатом компоненте в количестве от приблизительно 1 до 50, альтернативно от приблизительно 5 до 50, альтернативно от приблизительно 10 до 40, альтернативно от приблизительно 20 до 40, масс. % в пересчете на общую массу всех компонентов, включенных в реагирующий с изоцианатом компонент. Количество удлинителя цепей может изменяться за пределами вышеуказанных диапазонов, но обычно представляет как целые, так и дробные значения в данных диапазонах. Кроме того, следует принимать во внимание, что более одного удлинителя цепей можно включать в реагирующий с изоцианатом компонент, в случае чего общее количество всех включенных удлинителей цепей находится в пределах вышеуказанных диапазонов.

Реагирующий с изоцианатом компонент также обычно содержит один или более катализаторов. Катализатор обычно находится в реагирующем с изоцианатом компоненте для катализа реакции между изоцианатным компонентом и реагирующим с изоцианатом компонентом. Т.е. реагирующий с изоцианатом компонент обычно содержит «катализатор для полиуретана», который катализирует реакцию между изоцианатом и гидроксильной функциональной группой. Следует понимать, что катализатор обычно не расходуется в экзотермической реакции между изоцианатом и полиолом. Более конкретно, катализатор обычно участвует, но не расходуется, в экзотермической реакции. Катализатор может включать любой подходящий катализатор или смеси катализаторов, известных в данной области техники. Примеры подходящих катализаторов включают, помимо прочего, катализаторы желатинизации, например, аминные катализаторы в дипропиленгликоле; вспенивающие катализаторы, например, бис(диметиламиноэтиловый)эфир в дипропиленгликоле, и металлические катализаторы, например, олово, висмут, свинец и пр.

Реагирующий с изоцианатом компонент может также содержать «катализатор для поликарбодиимида», т.е. катализатор, который катализирует реакцию между двумя изоцианатными функциональными группами. Например, реагирующий с изоцианатом компонент может содержатьфосфоленоксидный катализатор. Подходящие, неограничивающие примеры фосфоленоксидов включают фосфоленоксиды, такие как 3-метил-1-фенил-2-фосфоленоксид (МРРО), 1-фенил-2-фосфолен-1-оксид, 3-метил-1-2-фосфолен-1-оксид, 1 -этил-2-фосфолен-1-оксид, 3-метил-1-фенил-2-фосфолен-1-оксид, его 3-фосфоленовые изомеры и 3-метил-1-этил-2-фосфоленоксид (МЕРО). Два особенно подходящих фосфоленоксида представляют собой МРРО и МЕРО.

Реагирующий с изоцианатом компонент может также содержать «отверждающее средство», т.е. сшивающее средство, которое сшивает углерод-углеродные двойные связи полидиеновогополиола. Примеры отверждающих средств включают, помимо прочего, органические пероксиды, серу и органические серосодержащие соединения. Неограничивающие примеры органических пероксидов включают пероксид дикумила и трет-бутилпероксиизопропилбензол. Неограничивающие примеры органических серосодержащих соединений включают тиурамсодержащие промоторы вулканизации, такие как тетраметилтиурамдисултьфид (TMTD), тетраэтилтиурамдисульфид (TETD) и дипентаметилентиурамтетрасульфид (DPTT), 4,4-дитиоморфолин.

Реагирующий с изоцианатом компонент может также содержать антистатический компонент. Антистатический компонент содержит одно или более антистатических соединений или антистатиков. Антистатик снижает, удаляет и предотвращает накопление статического электричества на расклинивающем наполнителе. Антистатик может представлять собой неионный антистатик или ионный или амфотерный антистатик (который можно также классифицировать как анионный или катионный). Ионные антистатики представляют собой соединения, которые содержат по меньшей мере один ион, т.е. атом или молекулу, в которой общее число электронов не равно общему числу протонов, что придает ей в результате положительный или отрицательный электрический заряд. Неионные антистатики представляют собой органические соединения, состоящие как из гидрофильной, так и гидрофобной части. Конечно, антистатический компонент может содержать комбинацию ионных и неионных антистатиков.

Одним подходящим антистатическим компонентом является соединение четвертичного аммония. Соединение четвертичного аммония содержит катион четвертичного аммония, часто называемый «quat». «Quat» являются положительно заряженными многоатомными ионами со структурой NR4+, причем R является алкильной группой или арильной группой. В отличие от аммоний-иона (NH4+) и первичного, вторичного или третичного катионов аммония, «quat» являются постоянно заряженными, независимо от рН их раствора.

Одним таким соединением четвертичного аммония является метосульфатдикокоилэтилгидроксиэтилмония.

Метосульфатдикокоилэтилгидроксиэтилмония является продуктом реакции триэтаноламина, жирных кислот и метосульфата.

Примечательно, что метосульфатдикокоилэтилгидроксиэтилмония является катионным антистатиком с содержанием катионоактивного вещества от приблизительно 74 до 79% при тестировании согласно тестам Международной организации по стандартизации («ISO») 2871-1:2010. В ISO 2871 указан способ определения содержания катионоактивного вещества в высокомолекулярных катионоактивных материалах, таких как соединения четвертичного аммония, в которых каждая из двух алкильных групп содержит 10 или более атомов углерода, например, хлориды дистеарилдиметиламмония или соли имидазолина или 3-метилимидазолина, в которых длинноцепочечные ациламиноэтильные и алкильные группы замещены в 1- и 2-положениях, соответственно.

Метосульфатдикокоилэтилгидроксиэтилмония характеризуется кислотным числом не более 12 при тестировании согласно ISO 4314-1977 (Поверхностно-активные средства - Определение свободной щелочности или свободной кислотности - Титриметрический способ) и рН от 2,5 до 3 при тестировании согласно ISO 4316:1977 (Определение рН водных растворов - Потенциометрический способ).

Соединение четвертичного аммония можно включать в реагирующий с изоцианатом компонент или наносить на расклинивающий наполнитель в количестве от приблизительно 50 до 1000, альтернативно от приблизительно 100 до 500, частей на миллион (частей на миллион по массе частицы, т.е. 100 грамм частицы х 200 частей на миллион поверхностной обработки равняется 0,02 грамма поверхностной обработки на 100 грамм частицы). Количество соединения четвертичного аммония, присутствующего в поверхностной обработке, может изменяться за пределами вышеуказанных диапазонов, но обычно представляет как целые, так и дробные значения в данных диапазонах.

Реагирующий с изоцианатом компонент может также содержать кремнийсодержащий промотор адгезии. Этот кремнийсодержащий промотор адгезии также обычно называется в данной области техники связующим средством или связующим. Кремнийсодержащий промотор адгезии связывает полиуретановое покрытие с частицей. Более конкретно, кремнийсодержащий промотор адгезии обычно имеет органофункциональные силановые группы для улучшения адгезии полиуретанового покрытия с частицей. Без ограничения какой-либо теорией считается, что кремнийсодержащий промотор адгезии предусмотрен для ковалентного связывания между частицей и полиуретановым покрытием. Согласно одному варианту осуществления поверхность частицы активируется кремнийсодержащим промотором адгезии путем нанесения кремнийсодержащего промотора адгезии на частицу перед покрытием частицы реакционной смесью/полиуретановым покрытием. Согласно данному варианту осуществления кремнийсодержащий промотор адгезии можно наносить на частицу при помощи большого разнообразия техник нанесения, включая, помимо прочего, распыление, погружение частиц в полиуретановое покрытие и пр. Согласно другому варианту осуществления кремнийсодержащий промотор адгезии можно добавлять в реагирующий с изоцианатом компонент. При этом частицу затем просто подвергают действию кремнийсодержащего промотора адгезии, когда полиуретановое покрытие наносят на частицу. Кремнийсодержащий промотор адгезии пригоден для применений, требующих превосходной адгезии полиуретанового покрытия с частицей, например, в применениях, где расклинивающий наполнитель подвергается сдвигающим силам в водной среде. Применение кремнийсодержащего промотора адгезии обеспечивает адгезию полиуретанового покрытия с частицей, так что полиуретановое покрытие будет оставаться прилипшим к поверхности частицы, даже если расклинивающий наполнитель, содержащий полиуретановое покрытие, частицу или оба, раскалывается из-за вызывающего смыкание трещины давления.

Примеры подходящих промоторов адгезии, которые являются кремнийсодержащими, включают, помимо прочего, глицидоксипропилтриметоксисилан,аминоэтиламинопропилтриметоксисилан, метакрилоксипропилтриметоксисилан, гамма-аминопропилтриэтоксисилан, винилбензиламиноэтиламинопропилтриметоксисилан, глицидоксипропилметилдиэтоксисилан, хлорпропилтриметоксисилан, фенилтриметоксисилан, винилтриэтоксисилан, тетраэтоксисилан, метилдиметоксисилан, бис-триэтоксисилилпропилдисульфидосилан, бис-триэтоксисилилпропилтетрасульфидосилан, фенилтриэтоксисилан, аминосиланы и их комбинации.

Конкретные примеры подходящих кремнийсодержащих промоторов адгезии включают, помимо прочего, SILQUEST™ А1100, SILQUEST™ A1110, SILQUEST™ A1120, SILQUEST™ 1130, SILQUEST™ A1170, SILQUEST™ A-189 и SILQUEST™ Y9669, все коммерчески доступные от компании «MomentivePerformanceMaterials» из Олбани, Нью-Йорк. Особенно подходящий кремнийсодержащий промотор адгезии представляет собой SILQUEST™ А1100, т.е. гамма-аминопропилтриэтоксисилан. Кремнийсодержащий промотор адгезии может присутствовать в расклинивающем наполнителе в количестве от приблизительно 0,001 до 5, альтернативно от приблизительно 0,01 до 2, альтернативно от приблизительно 0,02 до 1,25, масс. % в пересчете на общую массу расклинивающего наполнителя. Количество кремнийсодержащего промотора адгезии, присутствующего в расклинивающем наполнителе, может изменяться за пределами вышеуказанных диапазонов, но обычно представляет как целые, так и дробные значения в данных диапазонах.

Реагирующий с изоцианатом компонент может также содержать смачивающее средство. Смачивающее средство также обычно называют в данной области техники поверхностно-активным веществом. Расклинивающий наполнитель может содержать более одного смачивающего средства. Смачивающее средство может включать любое подходящее смачивающее средство или смеси смачивающих средств, известных в данной области техники. Смачивающее средство используют для увеличения контакта площади поверхности между полиуретановым покрытием и частицей. Согласно типичному варианту осуществления смачивающее средство включено в реагирующий с изоцианатом компонент. Согласно другому варианту осуществления поверхность частицы активируется смачивающим средством путем нанесения смачивающего средства на частицу перед покрытием частицы полиуретановым покрытием.

Подходящее смачивающее средство представляет собой BYK® 310, модифицированный сложным полиэфиром полидиметилсилоксан, коммерчески доступный от компании «BYK Additivesandlnstruments» из Уоллингфорда, Коннектикут. Смачивающее средство может присутствовать в расклинивающем наполнителе в количестве от приблизительно 0,01 до 10, альтернативно от приблизительно 0,02 до 5, альтернативно от приблизительно 0,02 до 0,04, масс. % в пересчете на общую массу расклинивающего наполнителя. Количество смачивающего средства, присутствующего в расклинивающем наполнителе, может изменяться за пределами вышеуказанных диапазонов, но обычно представляет как целые, так и дробные значения в данных диапазонах.

Реагирующий с изоцианатом компонент может также содержать активное средство, уже описанное выше в отношении частицы. Другими словами, активное средство может содержаться в полиуретановом покрытии независимо от частицы. Снова, подходящие активные средства включают, помимо прочего, органические соединения, микроорганизмы, катализаторы и соли. Подходящие неограничивающие примеры солей включают перборат натрия и персульфат натрия.

Реагирующий с изоцианатом компонент может также содержать различные добавки. Подходящие добавки включают, помимо прочего, вспенивающие средства, блокирующие средства, красители, пигменты, разбавители, катализаторы, растворители, специальные функциональные добавки, такие как антиоксиданты, стабилизаторы ультрафиолетового излучения, биоциды, ингибиторы горения, отдушки и их комбинации.

Например, добавка-пигмент обеспечивает визуальную оценку толщины и однородности полиуретанового покрытия и может давать различные маркетинговые преимущества.

В качестве другого примера отметим, что физические вспенивающие средства и химические вспенивающие средства обычно выбирают для полиуретановых покрытий, требующих вспенивания. Т.е. согласно одному варианту осуществления покрытие может содержать вспененное покрытие, расположенное на частице. Снова, следует понимать, что выражение «расположенный на» охватывает как частичное, так и полное покрытие частицы полиуретановым покрытием, вспененным покрытием в данном случае. Вспененное покрытие обычно пригодно для применений, требующих повышенного контакта между расклинивающим наполнителем и сырой нефтью. Т.е. вспененное покрытие обычно определяет микроканалы и повышает площадь поверхности для контакта между сырой нефтью и катализатором и/или микроорганизмом.

Как указано выше, полиуретановое покрытие образовано из реагирующего с изоцианатом компонента. Как только образовалось, полиуретановое покрытие химически и физически стабильно в диапазоне температур и обычно не плавится, не разлагается и/или не скалывается с частицы неконтролируемым образом под воздействием высоких давлений и температур, например, давлений и температур выше, чем давления и температуры, обычно присутствующие на поверхности земли. В качестве одного примера отметим, что полиуретановое покрытие особенно пригодно, когда расклинивающий наполнитель подвергается значительному давлению, сжатию и/или сдвигающим силам и температурам, превышающим 200°С (392°F), в подземном пласте и/или подземном пластовом резервуаре, определенным горной породой. Полиуретановое покрытие обычно имеет природу от вязкой до твердой в зависимости от молекулярной массы.

Полиуретановое покрытие присутствует в расклинивающем наполнителе в количестве от приблизительно 0,5 до 10, альтернативно от приблизительно 0,7 до 6, альтернативно от приблизительно 1 до 4, масс. % в пересчете на общую массу расклинивающего наполнителя. Количество полиуретанового покрытия, присутствующего в расклинивающем наполнителе, может изменяться за пределами вышеуказанных диапазонов, но обычно представляет как целые, так и дробные значения в данных диапазонах.

Полиуретановое покрытие можно получать на месте, когда полиуретановое покрытие располагают на частице при образовании полиуретанового покрытия. Обычно компоненты полиуретанового покрытия объединены с частицей, и полиуретановое покрытие расположено на частице.

Полиуретановое покрытие может проявлять превосходную несмачиваемость в присутствии воды, что измерено согласно стандартным способам измерения угла смачивания, известным в данной области техники. Полиуретановое покрытие может иметь угол смачивания больше 90° и может классифицироваться как гидрофобное. Следовательно, расклинивающий наполнитель такого варианта осуществления может частично плавать в подземном пластовом резервуаре и обычно пригоден для применений, требующих вспененных покрытий.

Кроме того, полиуретановое покрытие обычно проявляет превосходную гидролитическую устойчивость и не будет терять прочность и износостойкость под воздействием воды. Следовательно, расклинивающий наполнитель можно погружать в подземный пластовый резервуар и подвергать воздействию воды, и он будет сохранять свои прочность и износостойкость.

Полиуретановое покрытие может быть отверждено/сшито перед закачкой расклинивающего наполнителя в подземный пластовый резервуар, или полиуретановое покрытие может быть отверждаемым/сшиваемым, в результате чего полиуретановое покрытие отверждается в подземном пластовом резервуаре из-за условий, присутствующих внутри него. Эти концепции описаны более подробно ниже.

Расклинивающий наполнитель настоящего изобретения может содержать частицу, инкапсулированную при помощи отвержденного полиуретанового покрытия. Полиуретановое покрытие обычно обеспечивает устойчивость или сопротивление раздавливанию для расклинивающего наполнителя и предотвращает агломерацию расклинивающего наполнителя. Поскольку отвержденное полиуретановое покрытие отверждается перед закачкой расклинивающего наполнителя в подземный пластовый резервуар, расклинивающий наполнитель обычно не раздавливается или не агломерируется даже при условиях высокого давления и температуры.

Альтернативно, расклинивающий наполнитель настоящего изобретения может содержать частицу, инкапсулированную при помощи отверждаемого полиуретанового покрытия. Отверждаемое полиуретановое покрытие обычно укрепляет и отверждает подповерхностный слой. Отверждаемое полиуретановое покрытие обычно не сшито, т.е. не отверждено, или частично сшито перед закачкой расклинивающего наполнителя в подземный пластовый резервуар. Напротив, отверждаемое полиуретановое покрытие обычно отверждается при условиях высокого давления и температуры в подземном пластовом резервуаре. Расклинивающие наполнители, содержащие частицу, инкапсулированную при помощи отверждаемого полиуретанового покрытия, часто используют для условий высокого давления и температуры.

Кроме того, расклинивающие наполнители, содержащие частицу, инкапсулированную при помощи отверждаемого полиуретанового покрытия, можно классифицировать как отверждаемые расклинивающие наполнители, отверждаемые под поверхностью расклинивающие наполнители и частично отверждаемые расклинивающие наполнители. Отверждаемые под поверхностью расклинивающие наполнители обычно отверждаются полностью в подземном пластовом резервуаре, тогда как частично отверждаемые расклинивающие наполнители обычно частично отверждают перед закачкой в подземный пластовый резервуар. Частично отверждаемые расклинивающие наполнители затем обычно полностью отверждаются в подземном пластовом резервуаре. Расклинивающий наполнитель настоящего изобретения может быть или отверждаемым под поверхностью, или частично отверждаемым.

Множество слоев полиуретанового покрытия можно наносить на частицу для образования расклинивающего наполнителя. В связи с этим расклинивающий наполнитель настоящего изобретения может содержать частицу со сшитым полиуретановым покрытием, расположенным на частице, и отверждаемое полиуретановое покрытие, расположенное на сшитом покрытии, и наоборот. Аналогично, множество слоев полиуретанового покрытия, причем каждый отдельный слой с одинаковыми или различными физическими свойствами, можно наносить на частицу для образования расклинивающего наполнителя. Кроме того, полиуретановое покрытие можно наносить на частицу в комбинации с покрытиями из различных материалов, таких как полиуретановые покрытия, поликарбодиимидные покрытия, полиамидимидные покрытия, полиизоциануратные покрытия, полиоксизолидоновые покрытия, полиакрилатные покрытия, эпоксидные покрытия, фурановые покрытия, покрытия из силиката натрия, гибридные покрытия и покрытия из других материалов.

Полиуретановое покрытие обычно проявляет превосходную адгезию к неорганическим субстратам. Т.е. полимер смачивается и связывается с неорганическими поверхностями, такими как поверхность частицы песка, которая состоит главным образом из диоксида кремния. В связи с этим, когда частица расклинивающего наполнителя представляет собой частицу песка, полиуретановое покрытие связывается хорошо с этой частицей с образованием расклинивающего наполнителя, который особенно прочен и износостоек.

Расклинивающий наполнитель настоящего изобретения проявляет превосходную термостойкость для применений с высокими температурами и давлениями. Полиуретановое покрытие обычно стойкое при температурах более чем приблизительно 200 (392), альтернативно более чем приблизительно 210 (410), альтернативно более чем приблизительно 220 (428), альтернативно более чем приблизительно 230 (446), альтернативно более чем приблизительно 240 (464), альтернативно более чем приблизительно 250 (482), альтернативно более чем приблизительно 260 (500), альтернативно более чем приблизительно 270 (518), альтернативно более чем приблизительно 280 (536), альтернативно более чем приблизительно 290 (554), альтернативно более чем приблизительно 300 (572), альтернативно более чем приблизительно 310 (590), альтернативно более чем приблизительно 320 (608), альтернативно более чем приблизительно 330 (626), альтернативно более чем приблизительно 340 (644),°С (°F). Термостойкость полиуретанового покрытия обычно определяют термическим гравиметрическим анализом (TGA). В частности, термостойкость полиуретанового покрытия измеряют при проведении TGA со скоростью 10°С/минуту. Температура, при которой образец полиуретанового покрытия теряет «10 масс. %», представляет собой температуру, при которой полиуретановое покрытие теряет свою термостойкость. Следовательно, полиуретан стабилен при температурах ниже этой температуры «потери 10 масс. %» и термонестабилен при температурах свыше этой температуры «потери 10 масс. %».

Кроме того, полиуретановое покрытие не разлагается или не отслаивается с частицы при давлениях (даже при температурах, описанных в предыдущем параграфе) более чем приблизительно 51,7 МПа (7500 фунтов/кв. дюйм), альтернативно более чем приблизительно 68,9 МПа (10000 фунтов/кв. дюйм), альтернативно более чем приблизительно 86,2 МПа (12500 фунтов/кв. дюйм), альтернативно более чем приблизительно 103,4 МПа (15000 фунтов/кв. дюйм). Иными словами, у расклинивающего наполнителя данного изобретения полиуретановое покрытие обычно не разрушается из-за скола или разложения при воздействии температур и давлений, указанных в предыдущих двух параграфах.

Кроме того, с полиуретановым покрытием данного изобретения расклинивающий наполнитель обычно проявляет превосходную стойкость к раздавливанию, также обычно называемую сопротивлением раздавливанию. При этом сопротивлении раздавливанию полиуретановое покрытие расклинивающего наполнителя однородное и по существу не содержит дефектов, таких как зазоры или углубления, которые часто способствуют преждевременному разрушению и/или сползанию полиуретанового покрытия. В частности, расклинивающий наполнитель обычно проявляет стойкость к раздавливанию 5% или менее максимального количества мелкой фракции, что измерено согласно RP60 Американского института нефти (API) или DIN EN ISO 13503-2 при давлениях в диапазоне от приблизительно 51,7 МПа (7500 фунтов/кв. дюйм) до приблизительно 103,4 МПа (15000 фунтов/кв. дюйм), включая удельные давления сдавливания приблизительно 51,7 МПа (7500 фунтов/кв. дюйм), приблизительно 68,9 МПа (10000 фунтов/кв. дюйм), приблизительно 86,2 МПа (12500 фунтов/кв. дюйм) и приблизительно 103,4 МПа (15000 фунтов/кв. дюйм).

Когда белый песок 40/70 используют в качестве частицы, типичная стойкость к раздавливанию, связанная с расклинивающим наполнителем данного изобретения, составляет приблизительно 10% или менее, альтернативно приблизительно 5%, альтернативно приблизительно 1% или менее, максимального количества мелкой фракции (менее чем 70 меш), что измерено согласно DIN EN ISO 13503-2, причем 40 г образца расклинивающего наполнителя тестируется в тестовом цилиндре (с диаметром 5 см (2 дюйма), как определено в DIN EN ISO 13503-2) с 2-минутной скоростью повышения и в течение 2 минут при 55,2 МПа (8000 фунтов/кв. дюйм) и 23°С (73°F). В качестве сравнения отметим, что белый песок 40/70 без покрытия обычно имеет стойкость к раздавливанию более чем 10% мелкой фракции при тех же условиях.

В отношении гидролитической устойчивости, когда белый песок 40/70 используют в качестве частицы, типичная стойкость к раздавливанию, связанная с расклинивающим наполнителем данного изобретения, при тестировании после погружения в воду на 30 дней при 95°С в 2% KCl, все еще составляет приблизительно 10% или менее, альтернативно приблизительно 5% или менее, альтернативно приблизительно 1,5% или менее, альтернативно приблизительно 1% или менее, максимального количества мелкой фракции (менее чем приблизительно 70 меш), что измерено согласно DIN EN ISO 13503-2, причем 40 г образца расклинивающего наполнителя тестируется в тестовом цилиндре (с диаметром 5 см (2 дюйма), как определено в DIN EN ISO 13503-2) с 2-минутной скоростью повышения и в течение 2 минут при 55,2 МПа (8000 фунтов/кв. дюйм) и 23°С (73°F).

В качестве сравнения белый песок 40/70, обычно с покрытием из полиуретана, которое не является покрытием согласно настоящему изобретению, т.е. не содержит полидиеновыйполиол, имеет стойкость к раздавливанию более 10% мелкой фракции при таких же условиях.

Полиуретановое покрытие настоящего изобретения обычно обеспечивает амортизирующий эффект для расклинивающего наполнителя и равномерно распределяет высокие давления, например, вызывающие смыкание трещины давления, по расклинивающему наполнителю. Таким образом, расклинивающий наполнитель настоящего изобретения эффективно поддерживает открытые трещины и минимизирует нежелательные примеси в неочищенных нефтяных топливах в виде частиц пыли.

Хотя это и зависит от выбора жидкости-носителя, расклинивающий наполнитель обычно имеет насыпную плотность от приблизительно 0,1 до 3,0, альтернативно от приблизительно 1,0 до 2,0. Специалист в данной области техники обычно выбирает насыпную плотность расклинивающего наполнителя согласно удельной плотности жидкости-носителя и того, желательно ли чтобы расклинивающий наполнитель был легким или по существу средне легким в выбранной жидкости-носителе. Кроме того, в зависимости от несмачиваемости полиуретанового покрытия расклинивающий наполнитель такого варианта осуществления обычно имеет объемную плотность, т.е. массу на единицу объема расклинивающего наполнителя, от приблизительно 2,0 до 3,0, альтернативно от приблизительно 2,3 до 2,7, г/см3 согласно методическим рекомендациям RP60 от API (или DIN EN ISO 13503-2) для тестирования расклинивающих наполнителей. Считается, что несмачиваемость полиуретанового покрытия может способствовать всплыванию расклинивающего наполнителя в зависимости от выбора жидкости-носителя в скважине.

Кроме того, расклинивающий наполнитель обычно минимизирует непредсказуемое уплотнение. Т.е. расклинивающий наполнитель только укрепляет, если вообще это делает, предсказуемым, желаемым образом согласно выбору жидкости-носителя и рабочих температур и давлений. Также расклинивающий наполнитель обычно совместим с жидкостями-носителями с низкой вязкостью, характеризующимися вязкостями менее чем приблизительно 3000 спз при 80°С (176°F), и обычно по существу не подвержен химическому раскалыванию и/или химическому разложению при воздействии жидкостей-носителей и высоких давлений. Наконец, на расклинивающий наполнитель обычно наносят покрытие экономичными процессами нанесения покрытия, и обычно не требуется множества слоев покрытия, и, таким образом, минимизируется производственная себестоимость.

Как указано выше, настоящее изобретение также обеспечивает способ получения или приготовления расклинивающего наполнителя. Способ получения расклинивающего наполнителя включает стадии объединения изоцианатного компонента и реагирующего с изоцианатом компонента с образованием реакционной смеси и покрытие частицы реакционной смесью с получением расклинивающего наполнителя, содержащего частицу и полиуретановое покрытие, расположенное на ней.

Для данного способа обычно обеспечивают изоцианатный компонент и реагирующий с изоцианатом компонент. Как и в отношении всех других компонентов, которые можно использовать в способе настоящего изобретения (например, частицы), изоцианатный компонент и реагирующий с изоцианатом компонент являются такими, как описано выше.

Реагирующий с изоцианатом компонент не требуется получать перед воздействием на частицу отдельных компонентов. Т.е. изоцианатный компонент и реагирующий с изоцианатом компонент можно объединять для получения реакционной смеси одновременно с нанесением на частицу покрытия из реакционной смеси. Альтернативно, как указано в некоторых вариантах осуществления ниже, изоцианатный компонент и реагирующий с изоцианатом компонент можно объединять перед нанесением покрытия на частицу. Стадии объединения и нанесения покрытия проводят или последовательно, или одновременно при температуре от приблизительно -10 до 50, альтернативно от приблизительно 0 до 35, °С.

В данном способе стадии объединения и нанесения покрытия на частицу обычно проводят совместно в течение приблизительно 20 минут или менее, альтернативно в течение приблизительно 10 минут или менее, альтернативно в течение приблизительно 1-20 минут, альтернативно в течение приблизительно 1-10 минут, альтернативно от приблизительно 1 до 3 минут.

Перед стадией нанесения покрытия частицу можно необязательно нагревать до температуры свыше чем приблизительно 50°С (122°F) перед стадией нанесения покрытия на частицу или одновременно с ней. Если нагревают, предпочтительный диапазон температур для нагревания частицы обычно составляет от приблизительно 50 (122°F) до 220°С (428°F). Частицу можно также необязательно предварительно обрабатывать кремнийсодержащим промотором адгезии перед стадией нанесения покрытия на частицу.

Различные техники можно использовать для нанесения покрытия на частицу. Эти техники включают, помимо прочего, смешивание, нанесение покрытия в дражировочной установке, нанесение покрытия в псевдоожиженном слое, совместную экструзию, распыление, образование на месте полиуретанового покрытия и инкапсуляцию при помощи центробежного роторного распылителя. Технику для нанесения полиуретанового покрытия на частицу выбирают согласно стоимости, эффективности обработки и размера партии.

Согласно одному варианту осуществления реагирующий с изоцианатом компонент помещают на частицу посредством смешивания в емкости, например, реакторе. В частности, отдельные компоненты расклинивающего наполнителя добавляют в емкость для получения реакционной смеси. Компоненты можно добавлять в равных или неравных массовых отношениях. Реакционную смесь обычно перемешивают со скоростью мешалки, соответствующей вязкостям компонентов. Кроме того, реакционную смесь обычно нагревают при температуре, соответствующей технологии нанесения полиуретанового покрытия и размера партии. Следует принимать во внимание, что техника смешивания может включать добавление компонентов в емкость последовательно или параллельно. Также компоненты можно добавлять в емкость с различными временными интервалами и/или при различных температурах.

Согласно другому варианту осуществления полиуретановое покрытие помещают на частицу посредством распыления. В частности, отдельные компоненты полиуретанового покрытия контактируют в распылительном устройстве с образованием смеси покрытия. Смесь покрытия затем распыляют на частицу с образованием расклинивающего наполнителя. Распыление полиуретанового покрытия на частицу обычно дает однородное, сплошное и не содержащее дефекты полиуретановое покрытие, расположенное на частице. Например, полиуретановое покрытие обычно равномерное и цельное. Полиуретановое покрытие также обычно имеет требуемую толщину и подходящую целостность, которые предусмотрены для применений, требующих регулируемое высвобождение расклинивающего наполнителя в трещину. Распыление также обычно дает более тонкое и более плотное полиуретановое покрытие, расположенное на частице, по сравнению с другими техниками, и, таким образом, расклинивающий наполнитель наносят экономно. Распыление на частицу даже обеспечивает непрерывный процесс производства. Температуру распыления обычно выбирают специалист в данной области техники согласно технологии нанесения полиуретанового покрытия и условий влажности окружающей среды. Кроме того, специалист в данной области техники обычно распыляет компоненты полиуретанового покрытия с вязкостью, соответствующей вязкости компонентов.

Согласно предпочтительному варианту осуществления полиуретановое покрытие располагают на частице на месте, т.е. в реакционной смеси, содержащей компоненты полиуретанового покрытия и частицу. Согласно данному варианту осуществления полиуретановое покрытие образуется или частично образуется в виде полиуретанового покрытия, расположенного на частице. Стадии получения полиуретанового покрытия на месте обычно включают обеспечение каждого компонента полиуретанового покрытия, обеспечение частицы, объединение компонентов полиуретанового покрытия и частицы и расположение полиуретанового покрытия на частице. Получение на месте полиуретанового покрытия обычно предусматривает снижение производственных себестоимостей посредством нескольких технологических стадий по сравнению с существующими способами для получения расклинивающего наполнителя.

Образованный расклинивающий наполнитель обычно получают согласно способу, указанному выше, и хранят в удаленном месте перед закачкой в подземный пласт и подземный пластовый резервуар. В связи с этим покрытие обычно возникает вне подземного пласта и подземного пластового резервуара. Однако, следует принимать во внимание, что расклинивающий наполнитель можно также получать непосредственно перед закачкой в подземный пласт и подземный пластовый резервуар. В таком варианте расклинивающий наполнитель можно получать при помощи переносного устройства для получения покрытия на месте залегания подземного пласта и подземного пластового резервуара.

Расклинивающий наполнитель пригоден для гидравлического разрыва подземного пласта для увеличения добычи нефти и подобного. При типичной операции гидравлического разрыва готовят композицию для гидравлического разрыва, содержащую жидкость-носитель, расклинивающий наполнитель и необязательно различные другие компоненты. Жидкость-носитель выбирают согласно условиям в скважине и смешивают с расклинивающим наполнителем для получения смеси, которая представляет собой композицию для гидравлического разрыва. Жидкость-носитель может быть выбрана из широкого разнообразия жидкостей, включая, помимо прочего, керосин и воду. Обычно жидкость-носитель представляет собой воду. Т.е. согласно одному конкретному варианту осуществления композиция для гидравлического разрыва содержит воду и расклинивающий наполнитель, как описано выше. Различные другие компоненты, которые можно добавлять в композицию для гидравлического разрыва, включают, помимо прочего, гуар, полисахариды и другие компоненты, известные специалисту в данной области техники.

Композицию для гидравлического разрыва закачивают в подземный пластовый резервуар, который может быть скважиной, чтобы вызвать растрескивание подземного пласта. Более конкретно, гидравлическое давление прикладывают для введения композиции для гидравлического разрыва под давлением в подземный пластовый резервуар для создания или увеличения трещин в подземном пласте. Когда гидравлическое давление сбрасывают, расклинивающий наполнитель поддерживает трещины открытыми, при этом увеличивая способность трещин отводить нефтяные топлива или другие подземные жидкости из подземного пластового резервуара в скважину.

Следующие примеры предназначены для иллюстрации настоящего изобретения и не должны рассматриваться как ограничивающие каким-либо образом объем настоящего изобретения.

Примеры

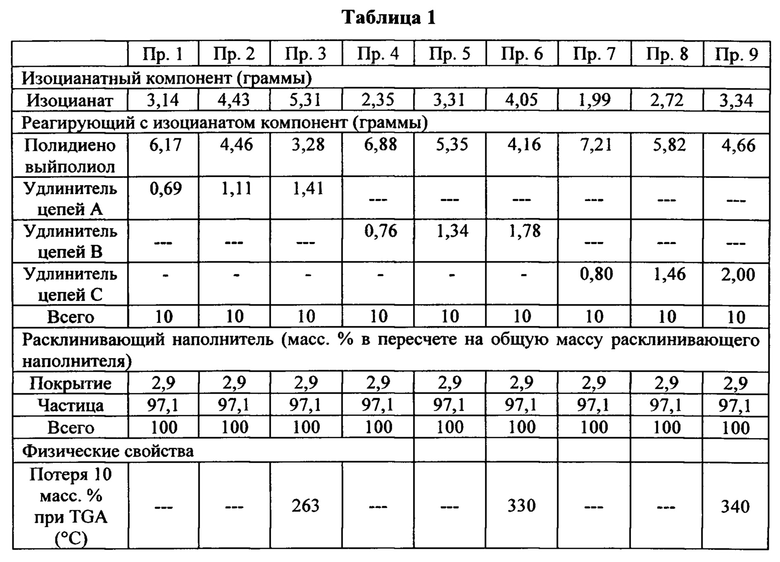

Примеры 1-9 представляют расклинивающие наполнители согласно настоящему изобретению, которые получают при помощи компонентов, перечисленных в таблице 1 ниже. Количества в таблице 1 даны в граммах, если иное не указано.

Для получения примеров 1-9 полидиеновыйполиол и удлинитель цепей предварительно смешивают с образованием реагирующего с изоцианатом компонента. Частицу затем добавляют в смеситель Hobart. Изоцианатный компонент затем добавляют в смеситель Hobart и перемешивают в течение 2 минут. Реагирующий с изоцианатом компонент затем добавляют в смеситель Hobart и перемешивают в течение еще 2 минут с получением расклинивающих наполнителей 1-9.

Изоцианатный компонент содержит полимерный дифенилметандиизоцианати4,4'-дифенилметандиизоцианат и имеет содержание NCO приблизительно 33,5 масс. %.

Полидиеновыйполиол представляет собой полибутадиен с гидроксилом на конце, имеющий приблизительно 65 масс. % 1,2-виниловых звеньев, молекулярную массу приблизительно 2000 г/моль и вязкость приблизительно 20 Па⋅с.

Удлинитель цепей А представляет собой пропиленгликоль.

Удлинитель цепей В представляет собой дипропиленгликоль.

Удлинитель цепей С представляет собой трипропиленгликоль.

Частица А представляет собой белый песок с номером сита 40/70 (№сита, используемый в США) или 0,422/0,211 (мм).

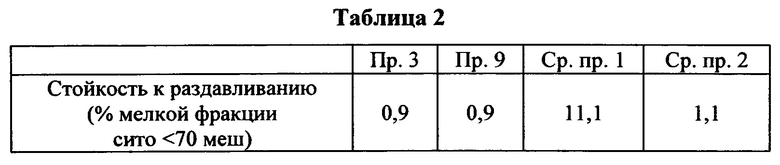

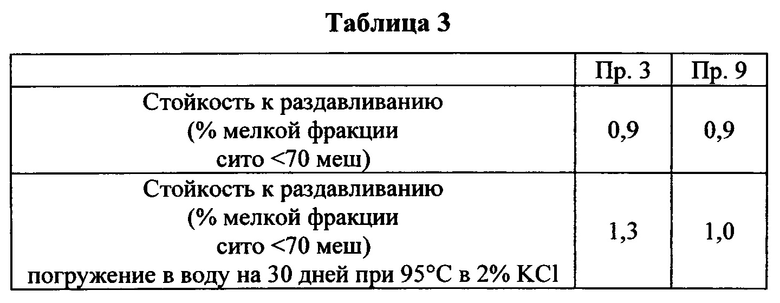

Примеры 3 и 9, а также сравнительные примеры 1 и 2 тестируют на сопротивление раздавливанию. Подходящая формула для определения процентного содержания мелкой фракции указана в DIN EN ISO 13503-2. Сопротивление раздавливанию тестируют путем сжатия образца расклинивающего наполнителя, который весит 40 грамм, в тестовом цилиндре (с диаметром 5 см (2 дюйма), как определено в DIN EN ISO 13503-2) с 2-минутной скоростью повышения и в течение 2 минут при 55,2 МПа (8000 фунтов/кв. дюйм) и 23°С (73°F). Данные тестирования представлены в таблицах 2 и 3 ниже.

Сравнительный пример 1 представляет собой белый песок без покрытия с размером сита 40/70 (№сита, используемый в США) или 0,422/0,211 (мм).

Сравнительный пример 2 представляет собой белый песок с размером сита 40/70 (№сита, используемого в США) или 0,422/0,211 (мм) с покрытием 3,4 масс. % поликарбодиимидав пересчете на общую массу расклинивающего наполнителя.

Ссылаясь теперь на таблицу 2, увидим, что расклинивающий наполнитель примеров 3 и 9 показывает превосходную термостойкость и сопротивление раздавливанию. В частности, исходное сопротивление раздавливанию примеров 3 и 9 лучше, чем у песка без покрытия, а также лучше, чему расклинивающего наполнителя, содержащего частицу и поликарбодиимидное покрытие, находящееся на ней.

Ссылаясь теперь на таблицу 3, увидим, что гидролитическая устойчивость примеров 3 и 9 превосходная. Т.е. через 30 дней состаривания в воде при 95°С в 2% KCl процентное содержание мелкой фракции примеров 3 и 9 увеличивалось в среднем на 0,25% или в виде процентного отношения к процентному содержанию мелкой фракции, исходно образующейся перед состариванием, увеличивалась в среднем на приблизительно 28 масс. %. Кроме того, можно даже сделать вывод о том, что результаты в таблице 3 находятся в пределах стандартного тестового отклонения (+/- 0,5%), и что это не статистическое расхождение в стойкости к раздавливанию примеров 3 и 9 перед погружением в воду и после него.

Важно, что сопротивление раздавливанию при воздействии воды для примеров 3 и 9 лучше, чем у расклинивающего наполнителя с полиуретановым покрытием, которое образовано не из полидиенового полиола. Например, сравнительный расклинивающий наполнитель, содержащий частицу белого песка, покрытого 3 масс. % сравнительного полиуретанового покрытия в пересчете на общую массу расклинивающего наполнителя (которое образовано из изоцианатного компонента (11,46 г), описанного выше, и диэтиленгликоля (4,33 г) и не содержит полибутадиеновый полиол) проявляет 87 масс. % повышение процентного отношения процентного содержания мелкой фракции к исходному содержанию мелкой фракции, образованному перед состариванием при тестировании на сопротивление раздавливанию. Т.е. сравнительное полиуретановое покрытие дает почти в два раза большее содержания мелкой фракции при тестировании на сопротивление раздавливанию после воздействия воды, тогда как полиуретановое покрытие настоящего изобретения, образованное из полибутадиенового полиола, дает только на приблизительно 28% больше мелкой фракции при тестировании на сопротивление раздавливанию после воздействия воды.

Следует понимать, что приложенная формула изобретения не ограничена определенными и конкретными соединениями, композициями или способами, описанными в подробном описании, которые могут изменяться в различных вариантах осуществления, которые попадают в объем приложенной формулы изобретения. В отношении любых групп Маркуша, основанных на настоящем документе для описания конкретных признаков или аспектов различных вариантов осуществления, следует принимать во внимание, что различные, специальные и/или непредвиденные результаты можно получать от каждого члена соответствующей группы Маркуша, независимо от всех остальных членов группы Маркуша. Каждый член группы Маркуша может иметь отдельное основание и/или комбинацию и обеспечивает достаточное основание для конкретных вариантов осуществления в пределах объема приложенной формулы изобретения.

Также следует понимать, что любые диапазоны и поддиапазоны, основанные на описанных различных вариантах осуществления настоящего изобретения, независимо и совместно попадают в объем приложенной формулы изобретения и понимаются как описывающие и рассматривающие все диапазоны, включая целые и/или дробные значения в них, даже если такие значения специально не описаны в настоящем документе. Специалист в данной области техники легко обнаружит, что перечисленные диапазоны и поддиапазоны описаны достаточно и обеспечивают различные варианты осуществления настоящего изобретения, и такие диапазоны и поддиапазоны можно также разделять на соответствующие половины, трети, четвертые части, пятые части и т.д. Например, диапазон «от 0,1 до 0,9» можно также разделить на низшую треть, т.е. от 0,1 до 0,3, среднюю треть, т.е. от 0,4 до 0,6, и верхнюю треть, т.е. от 0,7 до 0,9, которые отдельно и вместе находятся в пределах объема приложенной формулы изобретения и могут иметь отдельное основание и/или общее и обеспечивать достаточное основание для конкретных вариантов осуществления в пределах объема приложенной формулы изобретения. Кроме того, в отношении выражения, которое определяет или модифицирует диапазон, такого как «по меньшей мере», «более чем», «менее чем», «не более чем» и подобных, следует понимать, что такое выражение включает поддиапазоны и/или верхней или нижний предел. В качестве другого примера отметим, что диапазон «по меньшей мере 10» по существу включает поддиапазон от по меньшей мере 10 до 35, поддиапазон от по меньшей мере 10 до 25, поддиапазон от 25 до 35 и т.д., и каждый поддиапазон может иметь отдельное основание и/или общее и обеспечивает достаточное основание для конкретных вариантов осуществления в пределах объема приложенной формулы изобретения. Наконец, отдельное число в раскрытом диапазоне может иметь основание и обеспечивать достаточное основание для конкретных вариантов осуществления в пределах объема приложенной формулы изобретения. Например, диапазон «от 1 до 9» включает различные отдельные целые числа, такие как 3, а также отдельные числа, включая десятичный знак (или долю), такие как 4,1, которые могут иметь основание и обеспечивать достаточное основание для конкретных вариантов осуществления в пределах объема приложенной формулы изобретения.

Настоящее изобретение было описано иллюстративным образом, и следует понимать, что выражения, которые были использованы, должны подразумеваться в качестве описательных слов, а не ограничивающих. Очевидно, что множество модификаций и вариантов настоящего изобретения возможны в свете вышеуказанных идей. Таким образом, следует понимать, что в пределах объема приложенной формулы изобретения, настоящее изобретение можно осуществлять на практике способом, отличным от конкретно описанного.