Настоящее изобретение относится к способу удаления соединений серы, таких как SO2, COS, CS2 и/или H2S, и извлечения серы из газового потока, содержащего до 15 об.% (в пересчете на H2S) серы.

Наличие серы в промышленных газах вызывает значительные экологические проблемы, и поэтому существуют строгие требования по удалению серы из газовых потоков, в частности на нефтеперерабатывающих заводах и электростанциях, работающих на природном газе, а также в биогазовых установках, в скрубберах (фильтрах) H2S и т. д.

Таким образом, установки для извлечения серы используются для превращения ядовитых соединений серы, таких как H2S в безвредную элементарную серу.

Широко распространенным методом десульфуризации серосодержащих газовых потоков, в частности газовых потоков на нефтеперерабатывающих заводах и электростанциях, работающих на природном газе, является процесс Клауса.

Однако газы, выходящие из процесса Клауса, по-прежнему содержат соединения серы, главным образом H2S и SO2, некоторое количество COS, CS2 и большое количество воды (например, 25-35 об.%), разбавленных в потоке, содержащем, возможно, CO2 и/или инертный газ (главным образом азот).

Постоянная эволюция норм во всем мире в отношении лучшего контроля за выбросами SO2 делает необходимым дальнейшее совершенствование способов извлечения серы.

Уровень техники, предшествующий изобретению

Для улучшения извлечения серы были разработаны процессы Sulfreen и Doxosulfreen.

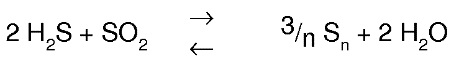

В процессе Sulfreen основной каталитической реакцией является реакция Клауса:

Реакция является экзотермической и при низких температурах смещается в сторону образования серы. Фактически, было доказано, что проведение реакции ниже точки росы серы с соответствующим образом структурированным катализатором увеличивает выход продукта за счет использования преимущества капиллярной конденсации в порах: усиление образования серы из-за последующего сдвига равновесия и уменьшения потери серы в паровой фазе. Термодинамическое ограничение равновесия Клауса не позволяет достигать извлечения серы выше 99,5-99,6%.

Из-за диапазона рабочих температур сера, образованная каталитической реакцией, накапливается внутри пористой сетки катализатора и в дальнейшем должна быть удалена путем повышения температуры таким образом, что сера испаряется и извлекается через конденсатор.

Следовательно, данный способ заключается в непрерывной обработке, включающей в себя внедрение по меньшей мере двух реакторов, каждый из которых по-отдельности содержит по меньшей мере один каталитический слой катализатора Клауса, работающих в разных режимах: один реактор находится в режиме реакции адсорбции ниже точки росы серы, в то время как в другом реакторе происходит регенерация катализатора при температуре около 300°С.

Процесс DoxoSulfreen работает по другому пути, который заключается в прямом окислении при температурах ниже точки росы серы, как правило, ниже 140°C. Используемая реакция является следующей:

Однако данная реакция является экзотермической. Согласно термодинамическим расчетам селективное прямое окисление H2S в серу хвостового газа, содержащего 0,5 об.% H2S, приведет к повышению температуры на 35°C в адиабатических условиях (то есть без охлаждения). Таким образом, обычно газ, выпускаемый из установок Клауса, также содержит большое количество воды, которая, как правило, конденсируется при температуре ниже 90-95°C, что может вызвать высокую коррозию. Коррозия нежелательна и определяет минимальную температуру процесса. Обработка такого газа привела бы к уровню рабочей температуры порядка 125-130°C. Термодинамически стабильный продукт, являющийся результатом окисления H2S воздухом, в рассматриваемом температурном диапазоне представляет собой SO2, и опыт подтверждает, что выход SO2 резко возрастает с температурой. Таким образом, 140°C является максимальной температурой процесса для того, чтобы ограничить/избежать образования SO2. По этой причине процесс DoxoSulfreen обычно ограничен максимальным содержанием H2S на входе в количестве около 5000 м.д. по объему.

Для того, чтобы работать в удобном температурном диапазоне, процесс должен осуществляться ниже по потоку по отношению к процессу обработки серы, что может привести к максимальному количеству H2S 5000 м.д. по объему, при этом процесс должен быть реализован в рамках процесса обработки хвостового газа (например, процесс Sulfreen) таким образом, чтобы минимизировать попадание H2S процесса DoxoSulfreen, тем самым существенно увеличивая общую стоимость установки извлечения серы.

Что касается превращения SO2, COS и/или CS2 в H2S и окисления в серу, было разработано несколько процессов.

Способ, описанный в US-8703084, включает в себя гидролиз COS и/или CS2 водой без гидрирования и в отсутствие водорода. Вода добавляется к обрабатываемому газу и реакция протекает при температурах 150-400°С при давлениях от атмосферного давления до 3,5 МПа (35 бар, или 500 фунтов на квадратный дюйм). Катализатор выбирают среди Al2O3, TiO2, Cu/Al2O3, CoMo/Al2O3. Газы, полученные после гидролиза, проходят над катализатором окисления при температуре выше точки росы серы.

Другой способ, описанный в FR-2762592, включает в себя гидролиз COS и/или CS2 перед процессом Sulfreen.

В ЕР-801633 способ удаления 0,7-3 об.% H2S состоит в прямом каталитическом окислении H2S до серы при температурах ниже точки росы серы при введении кислорода, образовавшаяся сера осаждается в слое катализаторе и очищенный газ выходит из последнего слоя. Газ, входящий в каждый слой, находится при температуре 80-100°С, количество кислорода находится в субстехиометрическом количестве по отношению к количеству H2S. Однако в последнем слое кислород находится в избытке и температура не превышает 130°С, данная температура может быть достигнута путем охлаждения катализатора непрямым жидкостным теплообменником. Слои катализатора регенерируют путем пропускания неокисляющего горячего газа (метана, азота, СО2 или фракции подлежащего обработке газа) через каталитические слои при 200-500°С для испарения серы. Затем сера улавливается при помощи охлаждения, конденсируется и выводится.

Перед окислением газ может пройти стадию гидрирования/гидролиза для превращения соединений серы, таких как SO2, CS2, COS в H2S над катализатором гидрирования при температуре 140-550°C.

Водород может быть добавлен из внешнего источника или может быть образован топливной горелкой, работающей при соотношениях ниже стехиометрического соотношения, таким образом, водород, СО и вода присутствуют в газах сгорания (горючих газах), добавляемых в обрабатываемый газ.

Даже если различные способы из предшествующего уровня техники позволяют достигать извлечение серы до уровня 99,9%, все же необходимо, чтобы способ имел тот же уровень производительности, который позволяет:

- рассматривать поток, содержащий более 5000 м.д. эквивалента H2S, и предпочтительно до 15 об.%. эквивалента H2S,

- уменьшение и, предпочтительно, исключение конденсации воды в реакторах для ограничения коррозии и/или повреждения катализатора,

- сокращение производства SO2,

- улучшение контроля температуры в каждом слое катализатора окисления и упрощение их работы,

- выравнивание флуктуаций скорости потока, поскольку катализатор должен иметь возможность сохранять селективность в широком диапазоне времен удерживания. Более того, было бы интересно, если бы он не сильно зависел от определённого соотношения, как в случае с равновесием Клауса, и сохранял эффективность и селективность в широком диапазоне отношения воздуха к H2S.

Настоящее изобретение приносит решение этих проблем/ограничений.

Сущность изобретения

Более точно, настоящее изобретение относится к способу удаления соединений серы, содержащихся в обрабатываемом газе, содержащем до 15% по объему соединений серы, в расчете на H2S, указанный способ включает в себя:

1) первую стадию гидрирования указанных соединений серы в H2S в присутствии водорода над катализатором гидрирования, газ подают при температуре 200-320°С и более предпочтительно 250-280°С,

2) прямое окисление H2S в элементарную серу в присутствии кислорода над катализатором прямого окисления, при контролируемой температуре ниже точки росы серы, элементарная сера осаждается в слое катализатора и получается очищенный газ,

3) регенерация инактивированного катализатора прямого окисления, указанная регенерация осуществляется in-situ путем прохождения горячего газа при температуре выше точки росы серы, температура обычно составляет 200-500°С, часто 250-350°С, затем охлаждения полученного газа, как правило, при температуре 122-170°С, конденсации и отделения элементарной серы, получается обедненный элементарной серой газ и регенерированный катализатор,

в котором

- прямое окисление осуществляется при температуре, как правило, 20-180°С, предпочтительно 80-180°С и более предпочтительно 110-140°С,

- регенерация осуществляется путем прохождения горячего газа, выходящего с первой стадии гидрирования, как правило, при температуре 200-500°С и преимущественно 250-350°С,

- обедненный элементарной серой газ подвергается второй стадии гидрирования в присутствии водорода над катализатором гидрирования, газ поступает при температуре 122-320°С, и происходит прямое окисление полученного газа.

Предпочтительно температуру слоя катализатора окисления контролируют путем непрямого контакта с охлаждающим элементом. Предпочтительно температуру регулируют с помощью внутреннего охлаждения, например, с помощью внутреннего теплообменника, такого как теплообменник из термоплит, встроенный в слой катализатора.

Очевидно, что во время регенерации катализатора охлаждение прекращается или по меньшей мере сильно уменьшается.

Как правило, этапы гидрирования осуществляют без охлаждения.

Водород предпочтительно получают на месте с помощью генератора газа-восстановителя (ГГВ), питаемого природным газом и воздухом в субстехиометрическом количестве.

В предпочтительном варианте осуществления способ осуществляется в, по меньшей мере, двух идентичных реакторах, работающих в нисходящем потоке, каждый из которых содержит:

- в верхней части реактора - первую зону по меньшей мере одного каталитического слоя катализатора гидрирования, получающего газ, содержащий водород,

- затем вторую зону слоя катализатора прямого окисления, указанный слой отделен от слоя катализатора гидрирования, содержащего внутреннее охлаждение, предпочтительно встроенный теплообменник, такой как встроенный теплообменник из термоплит,

- и между первой зоной и зоной прямого окисления и перед входом в зону прямого окисления - введение кислородсодержащего газа, указанное введение активируется только во время реакции окисления,

и способ осуществляют следующим образом:

- первый реактор, получающий газ, подлежащий обработке, находится при температуре 200-500°С (так называемый горячий режим), первая реакция гидрирования происходит в первой зоне и реакция регенерации происходит во второй зоне,

- газ, отобранный из второй зоны первого реактора, входящий в первую зону второго реактора, находится при температуре 122-320°С, и осуществляется второй этап гидрирования,

- газ из первой зоны второго реактора, необязательно охлажденный, протекает во вторую зону второго реактора, где происходит прямое окисление, температура поддерживается при температуре ниже точки росы серы (так называемый холодный режим) и очищенный газ выходит,

- до инактивации катализатора окисления второго реактора газовые пары переключают таким образом, что второй реактор становится первым реактором, работающим в горячем режиме, и первый реактор становится вторым реактор, работающим в холодном режиме.

Описание изобретения

Соединения серы, содержащиеся в обрабатываемом газе, представляют собой главным образом H2S и некоторое количество паров элементарной серы, SO2, COS и/или CS2. Данный газ может содержать большое количество воды, особенно в случае остаточных газов из установок Клауса, например, 25-35 об.%. Как правило, газ содержит 0,1-3 об.% (в расчете на H2S) соединений серы, но в соответствии с настоящим изобретением содержание серы может достигать содержания до 6 об.%. или даже 15 об.%.

Первым этапом способа является этап гидрирования. Прежде чем подать обрабатываемый газ на этот этап, к нему добавляют водород.

Количество водорода в сырье (газ, подлежащий обработке, + H2) предпочтительно равно или выше, чем стехиометрическое. Как правило, H2 добавляется в избытке в поток газа, подлежащего обработке. Поток водорода обычно контролируется с помощью измерения анализатором ниже по потоку от процесса (после этапов гидрирования) для того, чтобы оставалось около 1-5 об.% H2.

В предпочтительном варианте осуществления водород образуется на месте с обрабатываемым газом, таким как хвостовой газ, поступающий из установки Клауса. Хвостовой газ нагревается в генераторе газа-восстановителя (ГГВ), целью которого является нагрев технологического газа с помощью сжигания топливного газа при сгорании в небольшом субстехиометрическом количестве. Например, природный газ и кислородсодержащий газ в субстехиометрическом количестве вводят в камеру сгорания и образуется Н2. Полученные таким образом газы затем смешивают с подлежащим обработке газом, таким как хвостовой газ. Температура технологического газа на выходе из ГГВ составляет 250-320°C. При необходимости может быть добавлен внешний H2 (от внешнего источника).

В другом варианте осуществления H2 предоставляется из систем на месте.

Другими словами, способ в соответствии с настоящим изобретением осуществляют в

- по меньшей мере двух отделенных зонах прямого окисления, в одной (или нескольких) происходит реакция в настоящем цикле, в то время как инактивированный катализатор (вторая зона) регенерируется, указанный катализатор выпускается из зоны, в которой происходила реакция в предыдущем цикле,

- способ работает со следующими последовательными этапами:

1) сырье (газ, подлежащий обработке, содержащий соединения серы+H2) подвергается первой стадии гидрирования указанных соединений серы в H2S в присутствии водорода над катализатором гидрирования, газ, поступающий при температуре 200-320°С, и более предпочтительно 250-280°С,

2) регенерация катализатора прямого окисления, инактивированного в предыдущем цикле, указанную регенерацию проводят на месте путем пропускания горячего газа, выходящего с первой стадии гидрирования, при температуре выше точки росы серы, как правило, при температуре 200-500°С и более предпочтительно 250-350°С, затем охлаждение полученного газа, как правило, при температуре 122-170°С, конденсация и отделение элементарной серы, и получается обедненный элементарной серой газ и регенерированный катализатор,

3) вторую стадию гидрирования обедненного элементарной серой газа в присутствии водорода над катализатором гидрирования, газ поступает при температуре 122-320°С,

4) прямое окисление H2S в элементарную серу в присутствии кислорода над катализатором прямого окисления при контролируемой температуре ниже точки росы серы, как правило, в диапазоне 20-180°С, предпочтительно 80-180°С и более предпочтительно 110-140°С, элементарная сера осаждается в слое катализатора и получается очищенный газ.

Первый этап гидрирования (работа в горячем режиме): перед отправкой на первый этап сырье может быть нагрето.

Первый этап работает с катализатором гидрирования и при такой температуре, что соединения серы (SO2, COS, CS2...) превращаются в H2S (гидрирование и гидролиз). Типичные температуры входа газа находятся в диапазоне 200-320°С, чаще 200-280°C или 250-280°C. Первый этап гидрирования осуществляют в так называемом горячем режиме.

Количество H2 определяется таким образом, чтобы быть достаточным для достижения полного гидрирования соединений серы, которые могут быть прогидрированы. Как правило, этот этап работает в присутствии избытка водорода примерно 1-5 об.% от стехиометрических количеств компонентов, подлежащих гидрированию. Количество водорода (избыток) контролируется анализатором ниже по потоку от процесса.

На выходе из первой зоны содержание H2S предпочтительно находится в диапазоне от нескольких м.д. до 15 об.%, в зависимости от содержания соединений серы в сырье.

Катализаторы гидрирования хорошо известны. Они содержат носитель (такой как оксид алюминия, диоксид кремния..., предпочтительно оксид алюминия), и элемент VIII группы (предпочтительно не благородный элемент, и предпочтительно Ni и/или Co), и предпочтительно элемент VI группы (предпочтительно Мо и/или W). Как правило, катализатор гидрирования содержит элемент VIII группы и элемент VIБ группы, нанесенные на оксид алюминия. Предпочтительный катализатор содержит или состоит из Co и Mo, осажденных на оксид алюминия. Количество элементов находится в диапазоне 1-10 мас.% элемента VIII группы (в расчете на оксиды) и 5-40 мас.% элемента VIIБ группы (в расчете на оксиды).

Первый этап, как правило, осуществляют без охлаждения (адиабатический режим); как правило, отсутствует внутреннее охлаждение каталитического слоя гидрирования; поэтому может развиваться экзотермичность.

Горячий газ, выходящий с первой стадии гидрирования, имеет температуру выше входной температуры и обычно составляет 200-500°С и более предпочтительно 250-350°С или 280-350°С.

Преимущество настоящего изобретения состоит в использовании тепла этого горячего газа для регенерации (то есть десорбции осажденной серы) инактивированного катализатора окисления, температура горячего газа находится выше точки росы серы.

Регенерация инактивированного катализатора прямого окисления (в горячем режиме) и извлечение серы: в непрерывном процессе реакция окисления проводится в, по меньшей мере, двух отдельных зонах окисления таким образом, что, когда одна (или несколько) используется для регенерации, другая (или несколько) находится в работе. Катализатор в процессе медленно инактивируется осажденной серой. Перед его полной инактивацией он будет регенерирован в следующем цикле за счет перевода реактора из одного режима работы (предыдущий холодный режим окисления) во второй (предыдущий горячий режим регенерации). Перед регенерацией введение кислорода прекращается.

Регенерация осуществляется in-situ. Горячий газ, выходящий с первой стадии гидрирования при высокой температуре, достигаемой за счет экзотермической реакции, как правило, 200-500°С и чаще 250-350°С, или 280-350°С, проходит над катализатором.

Температуры находятся выше точки росы серы (в зависимости от содержания S и условий эксплуатации). Сера десорбируется.

Получают поток газа, который содержит H2S, остающийся H2, необязательно некоторое количество соединений серы, не подвергшихся гидрированию, возможно, выпущенных из стадии регенерации, пары элементарной серы и, возможно, выделение SO2, которое может быть связано с этапом регенерации.

Полученный газ затем охлаждается при температуре, позволяющей конденсировать серу, которая ниже точки росы серы, обычно 122-170°С, и жидкая сера отделяется от газов. Получают обедненный элементарной серой газ и регенерированный катализатор.

Вторая стадия гидрирования: обедненный элементарной серой газ направляется на вторую стадию гидрирования, при необходимости, если нужно в подогретом состоянии.

Катализатор гидрирования является таким же, как на первой стадии гидрирования, или иным; предпочтительно тем же самым. Количество/объем могут быть одинаковыми или разными; предпочтительно они одинаковы. Происходит гидрирование SO2, в случае выделения на этапе регенерации, или любого другого присутствующего серного компонента, который не является H2S.

Достаточное количество водорода, добавленное в газ, подлежащий обработке перед входом на первую стадию гидрирования, остается в потоке и поступает с обедненным элементарной серой газом для достижения второй стадии гидрирования.

Обычная температура газа, поступающего в первую зону второго реактора, составляют 122-320°C.

Вторая стадия гидрирования обычно работает без охлаждения (адиабатическая); как правило, отсутствует внутреннее охлаждение слоя катализатора гидрирования.

Этап прямого окисления (работающий в холодном режиме): H2S, образованный на первой стадии гидрирования, и на второй стадии гидрирования окисляется в элементарную серу (так называемое прямое окисление) в присутствии кислорода над катализатором прямого окисления.

Перед входом в каталитический слой добавляется кислородсодержащий газ, предпочтительно воздух. Количество кислорода находится в, по меньшей мере, стехиометрическом соотношении, определяемом по реакции прямого окисления:

Как правило, количество кислорода (в виде O2) добавляется в избыточном от стехиометрического количестве, которое составляет половину количества H2S. Обычно поток, содержащий кислородсодержащий газ, контролируется концентрацией H2S, измеренной в обработанном газе, и поддерживается ниже взрывоопасной концентрации (около 4 об.%). Обычный избыток кислорода составляет 0,1-4 об.%, предпочтительно 1-4 об.% обрабатываемого газа относительно стехиометрического количества окисляемых компонентов.

Катализаторы прямого окисления хорошо известны. Предпочтительным катализатором является оксид титана, но могут также использоваться другие обычные катализаторы, в частности CoMo или NiMo. Другим подходящим катализатором является Fe, но лучшие результаты достигаются с TiO2, CoMo и NiMo, в особенности с TiO2. Другой предпочтительный катализатор содержит медь, предпочтительно нанесенную на оксид титана или оксид алюминия. Другой тип потенциальных катализаторов был разработан с использованием носителя из карбида кремния, используемого, например, в процессе Doxosulfreen, который включает в себя по меньшей мере сульфид-оксид переходного металла, выбранного из Fe, Cu, Ni, Cr, Mo и W.

Эта реакция прямого окисления является экзотермической. Однако температуру следует контролировать ниже точки росы серы для селективного получения серы. Таким образом, слой катализатора содержит внутреннее охлаждение.

Преимущественно это достигается с помощью внутреннего теплообменника, предпочтительно внедренного в каталитический слой. В предпочтительном варианте осуществления это хорошо известный теплообменник из термоплит, встроенный в каталитический слой, как описано, например, в ЕР-2594328, ЕР-983252, ЕР-963247.

Благодаря внутреннему теплообменнику контролируется экзотермичность. Температура выходящего газа составляет около 20-180°С, предпочтительно 80-180°С и более предпочтительно 110-140°С. Стадия прямого окисления работает в так называемом холодном режиме.

При этих низких температурах в реакции не образуется значительного количества SO2, и жидкая/твердая сера накапливается на катализаторе.

Газы со стадии прямого окисления отвечают экологическим требованиям и могут быть отправлены на сжигание. В способе согласно настоящему изобретению восстановление серы может достигать 99,9%.

Катализатор медленно инактивируется отложениями жидкой или твердой серы и будет регенерирован в следующем цикле.

Каждую стадию способа можно осуществлять в разделенном реакторе.

Способ работает в восходящем или нисходящем потоке газа на каждом этапе. В предпочтительном варианте (описанном в данном документе после описания) с 2 идентичными реакторами он работает в нисходящем потоке в каждом реакторе.

В более предпочтительном варианте осуществления способ осуществляют по меньшей мере в двух идентичных реакторах, работающих в нисходящем потоке, каждый из которых содержит:

- в верхней части реактора - первую зону по меньшей мере одного каталитического слоя катализатора гидрирования, получающего газ, содержащий водород,

- далее вторую зону слоя катализатора прямого окисления, указанный слой отделен от слоя катализатора гидрирования, содержащего внутреннее охлаждение, предпочтительно встроенный теплообменник из термоплит,

- и между первой зоной и зоной прямого окисления и перед входом в зону прямого окисления, введение кислородсодержащего газа, указанное введение активируется только во время реакции окисления,

и способ работает следующим образом:

- первый реактор, получающий газ, подлежащий обработке, находится при температуре 200-500°С (так называемый горячий режим), первая реакция гидрирования происходит в первой зоне и реакция регенерации происходит во второй зоне,

- газ, отобранный из второй зоны первого реактора, входящий в первую зону второго реактора, находится при температуре 122-320°С и происходит второй этап гидрирования,

- газ из первой зоны второго реактора, необязательно охлажденный, протекает во вторую зоне второго реактора, где происходит прямое окисление, температура поддерживается при температуре ниже точки росы серы (так называемый холодный режим) и выходит очищенный газ,

- до инактивации катализатора окисления второго реактора газовые пары переключаются таким образом, что второй реактор становится первым реактором, работающим в режиме горячего режима, и первый реактор становится вторым реактором, работающим в холодном режиме.

В этом варианте реакторы идентичны, что также означает, что каталитические слои идентичны (природа, количество/объем, структура).

В более предпочтительном варианте осуществления между первой и второй зонами каждого реактора спроектирован объем, указанный объем используется для охлаждения газа, выходящего из зоны гидрирования до контакта с катализатором прямого окисления.

Этот объем реактора предназначен для получения подходящей температуры газа перед контактом с катализатором прямого окисления. Можно использовать другое средство для охлаждения до температуры, требуемой на стадии окисления: введение холодного кислородсодержащего газа, увеличение циркуляции охладителя... Данные средства осуществляются и контролируются таким образом, что селективно достигается окисление.

Переключение между реакторами является простым в предпочтительном варианте с двумя схожими реакторами. До полной инактивации катализатора прямого окисления в реакторе холодного режима входы и выходы газов меняются, например, реактор холодного режима переходит в горячий режим и наоборот. Таким образом, обрабатываемые газы поступают с водородом в реактор, ранее работавший в холодном режиме (теперь в горячем режиме в цикле) и происходят реакции гидрирования и регенерации. Полученные газы после отделения серы и добавления кислорода проходят в реактор, который ранее работал в горячем режиме (теперь реактор в холодном режиме в цикле) при температуре ниже точки росы серы, так что происходит прямое окисление и адсорбция серы.

Данные фигуры иллюстрируют изобретение:

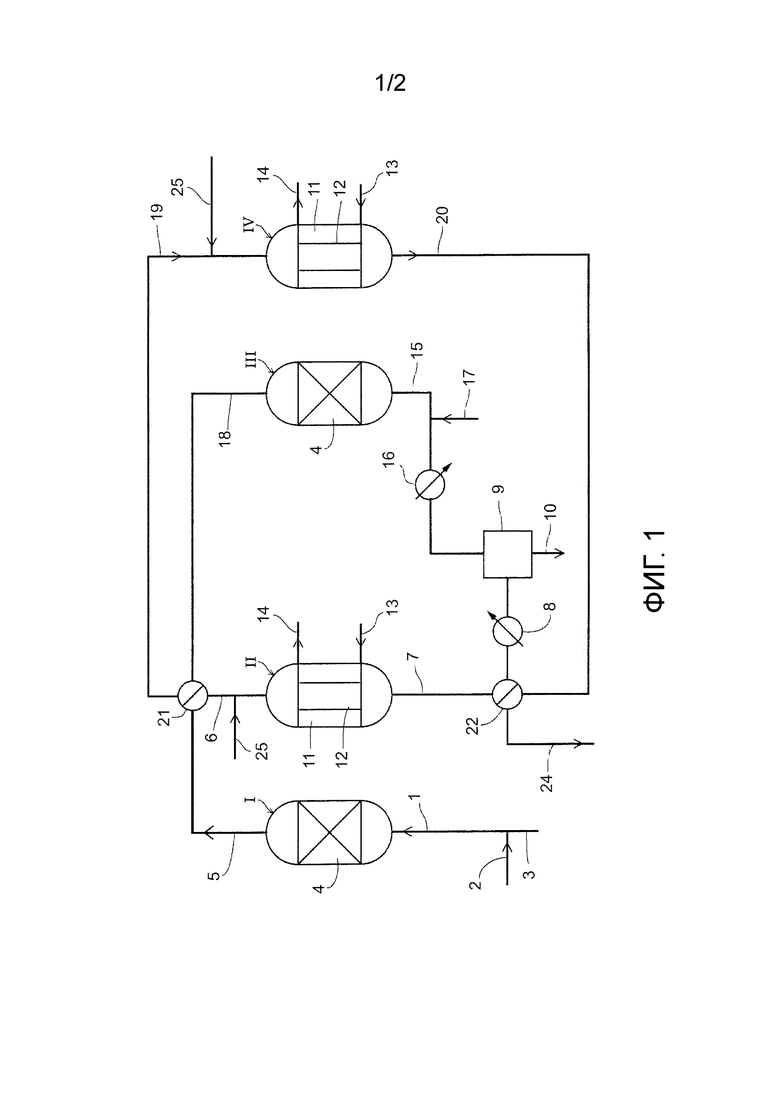

- на Фиг.1 представлено настоящее изобретение с 4 реакторами (по одному на каждый катализатор).

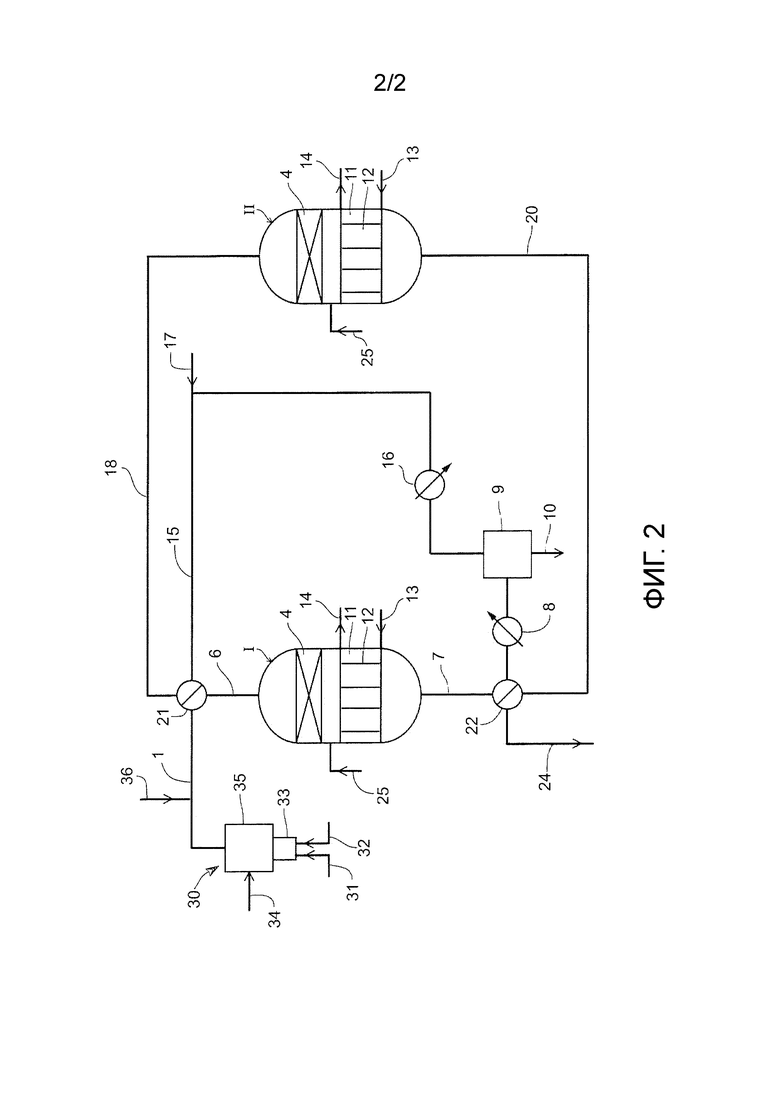

- на Фиг.2 представлен предпочтительный вариант осуществления с 2 идентичными реакторами.

Мы не будем воспроизводить все условия, направленные на каждый этап, как описано выше, очевидно, они применимы к схемам фигур.

Фиг.1:

Сырье (линия 1) для первого реактора (I) содержит газ, подлежащий обработке, такой как хвостовой газ из установки Клауса, и H2.

На Фиг.1 H2 (линия 2), идущая от систем на месте или производящего H2 блока (например, риформинг), смешивается с подлежащим обработке газом (линия 3).

На Фиг.2 будет показано, что H2 создается на месте генератором газа-восстановителя, который будет описан на Фиг.2, но он может быть использован для варианта осуществления, показанного на Фиг.1.

Сырье поступает в верхнюю часть первого реактора при температуре предпочтительно 200-320°С. При необходимости оно нагревается.

Первый реактор (I) и третий реактор (III) содержат по меньшей мере один каталитический слой (4) катализатора гидрирования. Это неподвижный слой твердого катализатора. Природа, количество/объем катализатора в каждом слое могут быть разными. На Фиг.1 этот каталитический слой не содержит никаких охлаждающих средств. В реакторах (I) и (III) соответственно происходят первая и вторая стадии экзотермической реакции гидрирования соединений серы в H2S.

Второй реактор (II) и четвертый реактор (IV) содержат каталитический слой (11) катализатора прямого окисления. Это неподвижный слой твердого катализатора. Встроенный в катализатор внутренний теплообменник (12) предпочтительно выполнен из термоплит, в которых может циркулировать охладитель (входная линия 13 и выпускная линия 14). В реакторах (II) и (IV) проводится соответственно стадия регенерации и стадия прямого окисления. В оба реактора может вводиться кислородсодержащий газ; введение активируется для реакции окисления, но дезактивируется для регенерации.

Горячий газообразный выходящий поток (линия 5) в верхней части первого реактора (I), который представляет собой газ, выпускаемый с первой стадии гидрирования, затем направляется (линия 6) во второй реактор (II). Он находится при температуре выше точки росы серы. Реактор (I) работает в горячем режиме.

Во втором реакторе (II) происходит регенерация засоренного каталитического слоя окисления. Второй реактор работает с температурой охладителя, отрегулированной до более высокой температуры, и без введения кислорода (линия 25 дезактивирована) для регенерации слоя катализатора окисления. Реактор (II) работает в горячем режиме. Твердая и/или жидкая сера (накопленная в предыдущем цикле, для которой катализатор реактора (II) работал в реакции окисления H2S при температуре ниже точки росы), поступает из катализатора и/или испаряется. Этап регенерации катализатора (11) может приводить к выделению SO2.

Газ (линия 7), выведенный из реактора (II), обогащается серой и охлаждается (охладитель 8) при температуре ниже точки росы серы для того, чтобы сконденсировать испаренную серу (конденсатор 9) и жидкая сера отделяется (линия 10) от газа, подлежащего обработке.

Газ, подлежащий обработке, направляется (линия 15) в третий реактор (III) после дополнительного нагрева (нагреватель 16). При необходимости может быть добавлен водород (линия 17). Гидрирование возможных частиц серы, выпущенных с этапа регенерации, в H2S может происходить экзотермически. Это означает, что, если присутствуют частицы серы, происходит гидрирование, если отсутствует, газ проходит через слой катализатора гидрирования без реакции гидрирования. Сырье (газ+H2) третьего реактора находится при температуре 122-320°C.

Отбираемый газ (линия 18) из третьего реактора (III) направляется (линия 19) в четвертый реактор (IV), где происходит прямое окисление при введении кислородсодержащего газа (линия 25 активируется) и с охладителем, циркулирующим во внутреннем теплообменнике (12), предпочтительно выполненном из термоплит (входная линия 13 и выходная линия 14 активированы). Реактор (III) работает в холодном режиме.

Очищенный газ отводится (линия 20), затем проходит через клапан 22 и выходит по линии 24.

Перед полной инактивацией катализатора в четвертом реакторе (IV) слой регенерируется путем переключения входного и выходного потоков второго реактора (II) и четвертого реактора (IV) с клапанами (21) и (22), чтобы направлять каждый реактор поочередно на прямое окисление H2S вместе с накопленной серой, а затем регенерировать слой катализатора.

После переключения сырье (1) проходит в реактор (I), затем направляется в реактор (IV) по линии (5), клапану (21), линии (19), где происходит регенерация. Газ направляется в конденсатор (9) для отделения серы по линии (20), клапану (22), охладителю (8). Газ, обедненный серой, после дополнительного нагрева, проходит в реактор (III) и переносится по линии (18), клапану 21 и линии (6) в реактор (II), где он подвергается реакции окисления. Очищенный газ отводится (линия 24) после прохождения через линию (7) и клапан (22).

Фиг.2:

Первый реактор (I) и второй реактор (II) идентичны. Каждый реактор содержит в своей верхней части (где входит сырье) первую зону, в которой находится слой (4) катализатора гидрирования. За первой зоной следует вторая зона, в которой находится катализатор (11) прямого окисления, где встроен внутренний теплообменник (12), с его впускным (13) и выпускным отверстием (14) охладителя. Первая зона не обязательно содержит какие-либо средства охлаждения, а вторая зона требует внутреннего теплообменника.

По сравнению с Фиг.1 первый реактор на Фиг.2 включает в себя первый и второй реакторы из Фиг.1, а второй реактор на Фиг.2 включает в себя третий и четвертый реакторы из Фиг.1.

Катализаторы и условия являются такими же, как указано выше, однако в этом варианте осуществления газ направляется вниз в обоих реакторах.

На данной фигуре H2 получается на месте генератором газа-восстановителя, называемым в данном документе ГГВ (30), в котором топливо, такое как природный газ (линия 31) с воздухом (линия 32), подвергается сжиганию в субстехиометрической пропорции с помощью горелки (33), газы, содержащие H2 и воду, производятся и смешиваются с подлежащим обработке газом (линия 34) в зоне (35). При необходимости внешний H2 (линия 36) также может быть добавлен к обрабатываемому потоку. При необходимости поток может быть нагрет.

Сырье (линия 1) направляется (линия 6) в первый реактор (первая и вторая зоны) при высокой температуре 200-320°C (горячий режим). В реакторе (I) первая стадия гидрирования проводится в первой зоне, и горячий газ проходит непосредственно во вторую зону, где происходит регенерация инактивированного катализатора окисления. Введение кислорода не производится (линия 25 дезактивирована). Реактор (I) работает в горячем режиме. Полученный газ отводится (линия 7), охлаждается (охладитель 8) ниже точки росы серы, так что жидкая сера, полученная при регенерации катализатора (11) второй зоны первого реактора, конденсируется (конденсатор 9) и отделяется (линия 10).

После необязательного нагрева (нагреватель 16) и необязательного добавления водорода (линия 17) полученный газ (линия 15) направляется (линия 18) во второй реактор (II). После этого кислород (линия 25) вводится между обеими зонами второго реактора и обеспечивает возможность прямого окисления H2S во второй зоне второго реактора при температуре ниже точки росы серы. Вторая зона реактора (II) работает в холодном режиме. Газ, обедненный H2S, отводится (линия 20).

Прежде чем катализатор окисления второй зоны второго реактора инактивируется, реакторы переключаются с помощью клапанов (21) и (22), как объяснялось ранее.

Настоящее изобретение обеспечивает следующие преимущества:

- рассмотрение потока, содержащего более 5000 м.д. (в пересчете на H2S) соединений серы и предпочтительно до 15 об.%,

- предотвращается добавление воды, и температура в процессе поддерживается выше температуры конденсации воды,

- на стадии окисления H2S температура поддерживается низкой, так что производство SO2 существенно сокращено,

- производительность процесса не зависит от соотношения H2S/SO2, и более того она не зависит от источника газа, подлежащего обработке.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УДАЛЕНИЯ СЕРНИСТЫХ СОЕДИНЕНИЙ, СОДЕРЖАЩИХСЯ В ОСТАТОЧНОМ ГАЗЕ | 1994 |

|

RU2116123C1 |

| СПОСОБ РЕГЕНЕРАЦИИ СЕРЫ ИЗ ГАЗОВ, СОДЕРЖАЩИХ СЕРУ, С ВЫСОКОЙ ЭФФЕКТИВНОСТЬЮ | 2007 |

|

RU2438764C2 |

| СПОСОБ И КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ В СЕРУ КАТАЛИТИЧЕСКИМ МЕТОДОМ HS, СОДЕРЖАЩЕГОСЯ В НЕБОЛЬШОЙ КОНЦЕНТРАЦИИ В ГАЗЕ | 1995 |

|

RU2142405C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СЕРЫ ИЗ ГАЗА, СОДЕРЖАЩЕГО СЕРОВОДОРОД | 1999 |

|

RU2232128C2 |

| СПОСОБ И КАТАЛИЗАТОР ДЛЯ ПРЯМОГО ОКИСЛЕНИЯ СЕРОВОДОРОДА ДО СЕРЫ | 1994 |

|

RU2107024C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРЫ ИЗ СЕРНИСТОГО АНГИДРИДА | 2006 |

|

RU2409517C2 |

| СПОСОБ СНИЖЕНИЯ ОБЩЕГО СОДЕРЖАНИЯ СЕРЫ В ГАЗАХ, ВКЛЮЧАЮЩИХ СЕРОВОДОРОД И ДРУГИЕ СОДЕРЖАЩИЕ СЕРУ КОМПОНЕНТЫ | 1997 |

|

RU2177361C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕМЕНТНОЙ СЕРЫ ИЗ ОТХОДЯЩЕГО ГАЗА, СОДЕРЖАЩЕГО ДИОКСИД СЕРЫ | 2013 |

|

RU2523204C1 |

| СПОСОБ УДАЛЕНИЯ ИЗ ГАЗА СЕРОВОДОРОДА | 1994 |

|

RU2114685C1 |

| СПОСОБ ДЕСУЛЬФУРИЗАЦИИ ГАЗОВ | 2000 |

|

RU2241527C2 |

Изобретение относится к способу удаления соединений серы из газа и извлечения серы из газового потока, содержащего до 15 мас.% серы. В частности, рассматриваются газы, выделяющиеся в результате процесса Клауса. Этот способ включает в себя первое гидрирование соединений серы в H2S, газ, используемый для гидрирования, используется также для регенерации инактивированного слоя катализатора окисления. Обе стадии осуществляются при 200-500°C. После удаления серы полученный газ проходит второй этап гидрирования. Затем следует этап прямого окисления. Указанный этап осуществляется ниже точки росы серы для улавливания образовавшейся серы в катализаторе. В следующем цикле газовые потоки переключаются так, чтобы регенерировать катализатор, который инактивирован, на ходу. В предпочтительном варианте осуществления способ работает в двух идентичных реакторах, каждый из которых содержит слой катализатора гидрирования с последующим (в смысле потока газа) слоем катализатора прямого окисления, содержащим встроенный теплообменник. Изобретение обеспечивает совершенствование способа извлечения серы и достигает степени достижения выше 99,6%. 9 з.п. ф-лы, 2 ил.

1. Способ удаления соединений серы, содержащихся в обрабатываемом газе, содержащем до 15% по объему соединений серы, в пересчете на H2S, включающий в себя:

1) первую стадию гидрирования указанных соединений серы в H2S в присутствии водорода над катализатором гидрирования, причем газ подают при температуре 200-320°С и более предпочтительно 250-280°С,

2) прямое окисление H2S в элементарную серу в присутствии кислорода над катализатором прямого окисления при контролируемой температуре ниже точки росы серы, как правило, в диапазоне 20-180°С и предпочтительно 110-140°С, получают элементарную серу, осажденную в слое катализатора, и очищенный газ,

3) регенерацию инактивированного катализатора прямого окисления, причем указанную регенерацию осуществляют in-situ путем пропускания горячего газа при температуре выше точки росы серы для десорбции серы, температура, как правило, составляет 200-500°С, часто 250-350°С, затем охлаждают полученный газ, как правило, при 122-170°С, конденсируют и отделяют элементарную серу, получают обедненный элементарной серой газ и регенерированный катализатор,

отличающийся тем, что непрерывный способ работает со следующими последовательными этапами, и реакцию окисления осуществляют в по меньшей мере двух отдельных зонах прямого окисления таким образом, что одну зону (или несколько) используют под регенерацию, другую зону (или несколько) используют для работы, причем:

- сырье (газ, подлежащий обработке, содержащий соединения серы, +H2), подвергают указанному первому этапу гидрирования 1),

- после этого осуществляют указанный этап регенерации 3) катализатора прямого окисления, инактивированного в предыдущем цикле, указанная регенерация осуществляется in-situ путем пропускания горячего газа, выходящего с первой стадии гидрирования 1),

- затем обедненный элементарной серой газ, выходящий с этапа 3) регенерации подвергают второму этапу гидрирования 4) в присутствии водорода над катализатором гидрирования, газ подают при температуре 122-320°С,

- затем на указанном этапе 2) прямого окисления H2S, образовавшийся на первой и второй стадиях гидрирования, превращают в элементарную серу, получают отложения элементарной серы в слое катализатора и очищенный газ.

2. Способ по п.1, в котором слой катализатора окисления содержит внутреннее охлаждение для регулирования температуры, например внутренний теплообменник, такой как теплообменник из термоплит, встроенный в каталитический слой.

3. Способ по любому из предшествующих пунктов, в котором этапы гидрирования проводят без охлаждения.

4. Способ по любому из предшествующих пунктов, в котором водород добавляют в избытке в поток газа, подлежащего обработке, и поток водорода контролируется ниже по потоку от процесса для того, чтобы оставалось 1-5 об.% водорода.

5. Способ по любому из предшествующих пунктов, осуществляемый в по меньшей мере двух идентичных реакторах, работающих в нисходящем потоке, каждый из которых содержит:

- в верхней части реактора первую зону по меньшей мере одного каталитического слоя катализатора гидрирования, получающую газ, содержащий водород,

- затем вторую зону катализатора прямого окисления, содержащего внутреннее охлаждение, предпочтительно встроенный теплообменник из термоплит,

- и между первой зоной и зоной прямого окисления и перед впуском в зону прямого окисления введение кислородсодержащего газа, указанное введение активируется только во время реакции окисления, и способ работает следующим образом:

- первый реактор, получающий газ, подлежащий обработке, находится при температуре 200-500°С (так называемый горячий режим), первая реакция гидрирования происходит в первой зоне и реакция регенерации происходит во второй зоне,

- газ, отобранный из второй зоны первого реактора, поступает в первую зону второго реактора, который находится при температуре 122-320°С, и происходит второй этап гидрирования,

- газ из первой зоны второго реактора, необязательно охлажденный, протекает во вторую зону второго реактора, где температура поддерживается при температуре ниже точки росы серы (так называемый холодный режим), и очищенный газ выходит,

- до инактивации катализатора окисления второго реактора газовые пары переключают таким образом, что второй реактор становится первым реактором, работающим в режиме горячего режима, и первый реактор становится вторым реактором, работающим в холодном режиме.

6. Способ по п.5, в котором между первой и второй зонами каждого реактора спроектирован объем, указанный объем используют для охлаждения газа, выходящего из зоны гидрирования до контакта с катализатором прямого окисления.

7. Способ по любому из предшествующих пунктов, в котором катализатор гидрирования содержит элемент VIII группы и элемент VIБ группы, нанесенный на оксид алюминия, предпочтительно это катализатор CoMo/оксид алюминия.

8. Способ по любому из предшествующих пунктов, в котором катализатор прямого окисления выбирают среди катализаторов, состоящих из оксида титана, катализаторов, содержащих (или состоящих из) Fe, CoMo или NiMo, нанесенных на оксид титана, катализаторов, содержащих (или состоящих из) медь, нанесенную на оксид титана или оксид алюминия, катализаторов, содержащих сульфид-оксид переходного металла, выбранного из Fe, Cu, Ni, Cr, Mo и W, нанесенный на карбид кремния.

9. Способ по любому из предшествующих пунктов, в котором первую стадию гидрирования проводят в присутствии избытка водорода в 1-5 об.% относительно общего стехиометрического количества компонентов, подлежащих гидрированию, и этап прямого окисления проводят в присутствии избытка кислорода 0,1-4 об.% относительно стехиометрического количества компонентов, подлежащих окислению.

10. Способ по любому из предыдущих пунктов, в котором водород получают на месте с помощью генератора газа-восстановителя, подаваемого с природным газом и воздухом в субстехиометрическом количестве.

| СПОСОБ ОКИСЛЕНИЯ HS В СЕРУ | 1996 |

|

RU2142403C1 |

| Способ получения элементарной серы из сероводорода | 1971 |

|

SU751318A3 |

| СПОСОБ УДАЛЕНИЯ СЕРНИСТЫХ СОЕДИНЕНИЙ, СОДЕРЖАЩИХСЯ В ОСТАТОЧНОМ ГАЗЕ | 1994 |

|

RU2116123C1 |

| US 5607657 A1, 04.03.1997 | |||

| US 4399112 A1, 16.08.1983 | |||

| US 1900751 A1, 07.03.1933 | |||

| Способ обращения с радиоактивными отработавшими ионообменными смолами | 2020 |

|

RU2758913C1 |

| US 20130217944 A1, 22.08.2013 | |||

| DE 3526706 A, 29.01.1987 | |||

| Крепежный шуруп | 2016 |

|

RU2702674C2 |

Авторы

Даты

2019-10-15—Публикация

2016-03-11—Подача