Изобретение относится к способу получения твердых растворов ферритов-хромитов переходных элементов со структурой шпинели и может найти применение в химической промышленности в процессах органического синтеза, например, при производстве бутадиена и конверсии оксида углерода (II).

Известен способ получения катализатора конверсии оксида углерода (II) на основе хромита-алюмината меди (II)-цинка [Технология катализаторов / Под ред. И.П. Мухленова, Л.: Химия, 1989. - 272 с.], по которому в качестве исходных материалов применяются гидрокарбонат меди (II), гидроксид алюминия и хромовая кислота. Исходные вещества проводят в пластификаторе с паровым обогревом, полученную массу сушат 8-10 часов на ленточной сушилке при 100-120°С, а затем во вращающейся прокалочной печи при температуре 450°С в течение 6-8 часов. Прокаленную шихту повторно смешивают со связующей добавкой, в качестве которой используют бихромат меди с оксидом цинка, подсушивают при 100-110°С в течение 8-10 часов, смешивают с графитом и таблетируют.

Недостатком этого способа получения шпинелей являются длительность процесса, использование опасных для здоровья веществ.

Наиболее близким к заявляемому является способ получения шпинелей из смеси оксидов [Кооперативный эффект Яна-Теллера в твердых растворах NiFe2-xCrxO4 / Иванов В.В., Кирсанова А.И., Таланов В.М., Шабельская Н.П. // Изв. Вузов. Сев. -Кавк. Регион. Естественные науки. - 1995. - №2. - С. 34-38], по которому исходные оксиды отвешивают с погрешностью 0,0005 г, гомогенизируют в течение часа со спиртом на воздухе. Затем смесь оксидов брикетируют под давлением Р=15 МПа в таблетки диаметром 20 мм и обжигают при температуре 1200-1300°С в течение 90 часов.

Недостатком этого способа является использование высоких температур термообработки, большая продолжительность термообработки, что влечет за собой большие расходы электроэнергии, а также отсутствие возможности контроля формы полученных образцов.

Перед авторами стояла задача разработки способа получения шпинелей на основе ферритов-хромитов переходных элементов, имеющих контролируемую форму, при более низких температурах термообработки, с меньшей продолжительностью, что позволяет существенно снизить энергоемкость и, тем самым, удешевить их производство, а также получать шпинели с улучшенными эксплуатационными характеристиками.

Поставленная задача решается путем получения образцов ферритов-хромитов со структурой шпинели посредством гомогенизации исходных оксидов железа (III), хрома (III), никеля (II) и меди (II) при этом, смесь оксидов получают при выпаривании с последующим прокаливанием сульфатов соответствующих элементов и термообработку смеси проводят при температуре 600-900°С с выдержкой при температурах 600, 700, 800, 900°С в течение 1 часа.

Техническим результат обеспечивается за счет получения и использования более активных прекурсоров, равномерного их распределения, что позволяет исключить операцию гомогенизации оксидов и перевести процесс формирования структуры шпинели в процессе термообработки из диффузионной области в кинетическую.

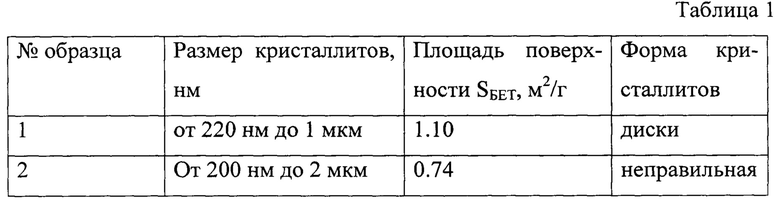

На фиг. 1 представлена рентгенограмма образцов шпинелей Ni0.3Cu0.7Fe0.6Cr1.4O4, полученных из растворов сульфатов переходных элементов при температуре термообработки 600-700-800-900°С с выдержкой 1 час.

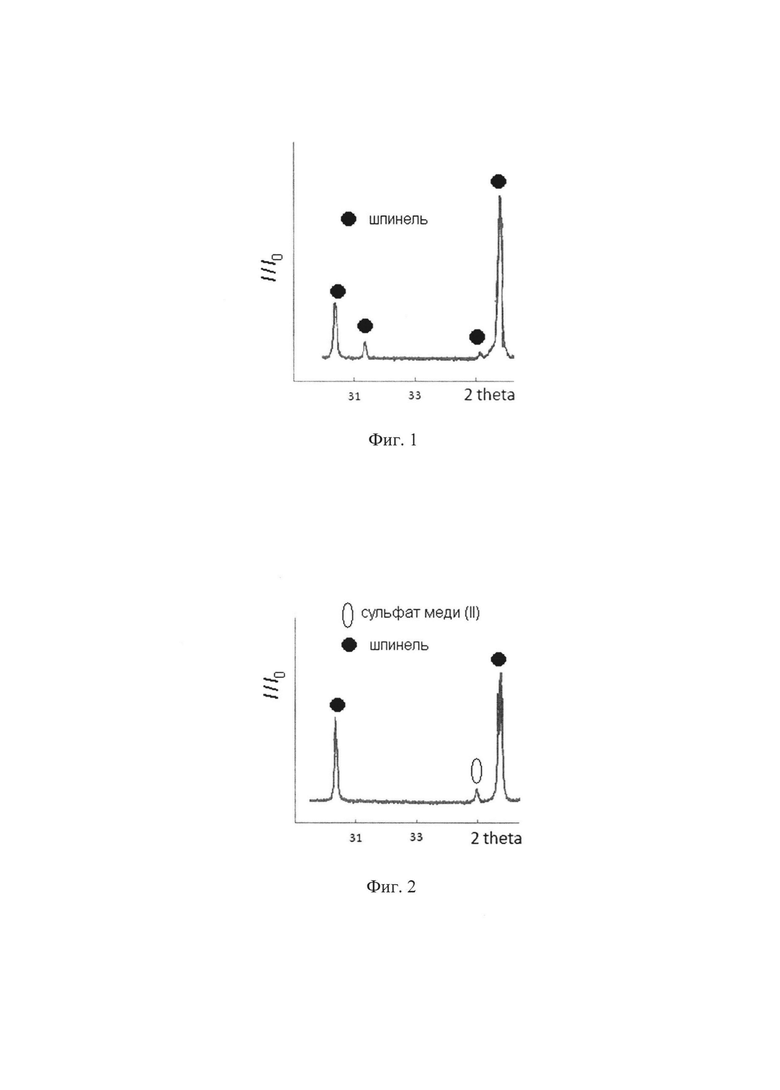

На фиг. 2 представлена рентгенограмма образцов шпинелей Ni0.3Cu0.7Fe0.6Cr1.4O4, полученных из оксидов переходных элементов при температуре термообработки 600-700-800°С.

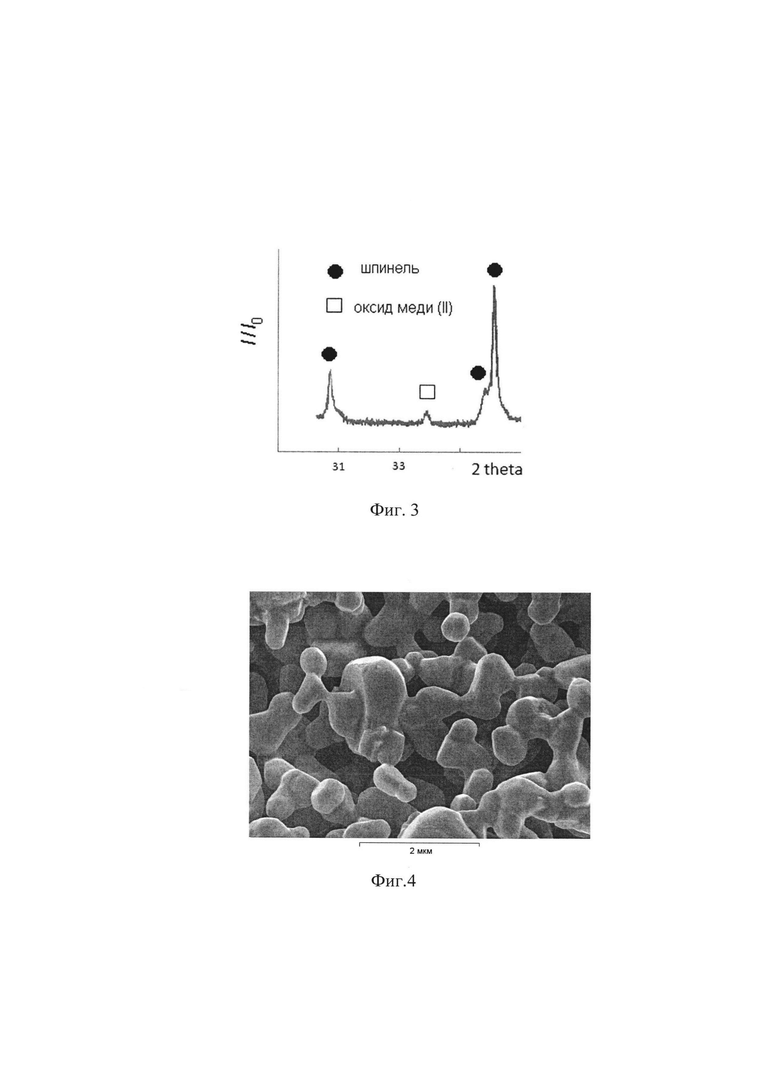

На фиг. 3 представлена рентгенограмма образцов шпинелей Ni0.3Cu0.7Fe0.6Cr1.4O4, полученных из растворов сульфатов переходных элементов при температуре термообработки 600-700-800-900°С с выдержкой 0.5 час.

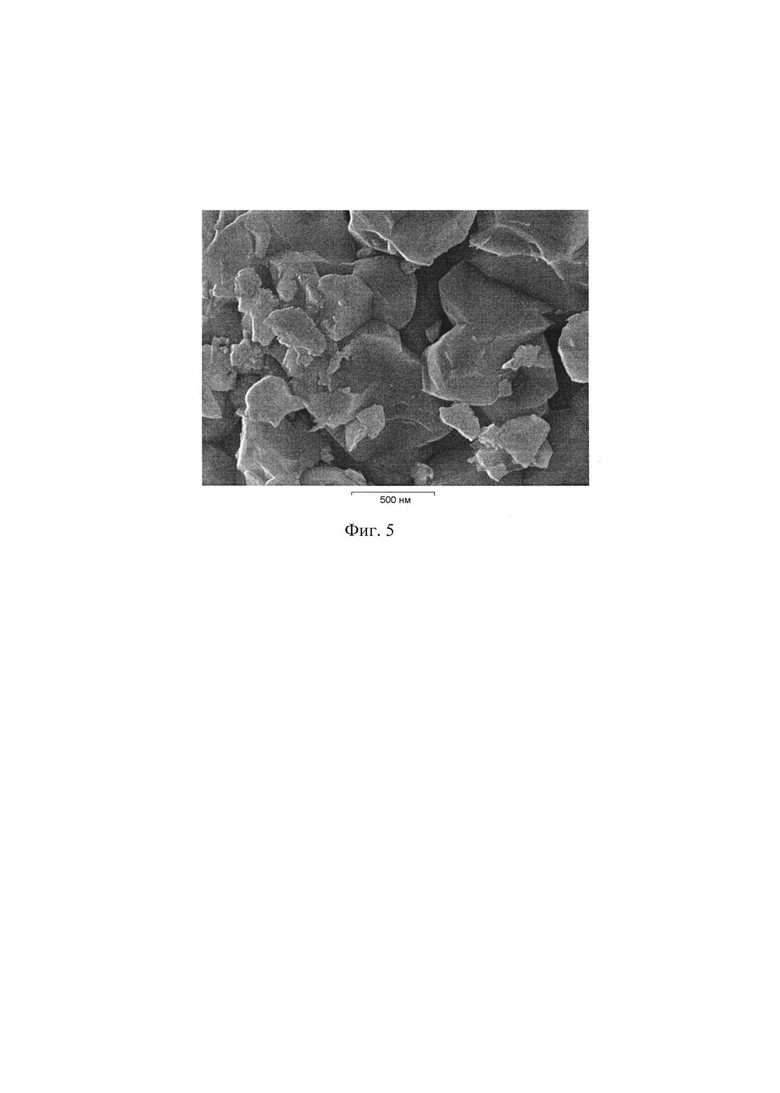

На фиг. 4 представлена микрофотография образца, полученного из растворов сульфатов переходных элементов при температуре термообработки 600-700-800-900°С.

На фиг. 5 представлена микрофотография образца, полученного из оксидов переходных элементов при температуре термообработки 900°С.

Способ заключается в получении твердых растворов со структурой шпинели на основе ферритов-хромитов никеля (II) - меди (II) путем смешивания исходных растворов сульфатов никеля (II), меди (II), железа (III), хрома (III) с концентрацией 1 моль/л. Далее исходные растворы выпаривают на песчаной бане в течение 0,5 часа, высушивают при температуре 100°С до постоянного веса в течение 0,5 часа и подвергают ступенчатой термообработке при температурах 600-700-800-900°С с выдержкой при каждой указанной температуре в течение 1 часа.

Пример 1. Отмеряли с погрешностью 0,1 мл заданные рецептурой количества исходных растворов никеля (II), меди (II), железа (III) и хрома (III). При этом состав исходной шихты (в пересчете на оксиды переходных металлов) был следующий: NiO - 0.3-0.5% (мол.), СuО - 0.5-0.7% (мол.), Fe2O3 - 0.3-0.5% (мол.), Сr2О3 - 0.5-0.7% (мол.). Смесь выпаривали на песчаной бане в течение 0,5 часа, высушивали при температуре 100°С до постоянного веса в течение 0,5 часа и подвергали ступенчатой термообработке при температурах 600-700-800-900°С с выдержкой при каждой указанной температуре в течение 1 часа.

Окончание процесса формирования структуры шпинели определяли с помощью рентгенофазового анализа: синтез шпинелей прошел на 100% (на рентгенограммах образцов содержатся только линии, характеризующие шпинель, фиг. l). При этом материал имеет округлую форму в виде дисков (фиг. 4). Материал имеет развитую поверхность (табл. 1).

Увеличение скорости формирования структуры шпинели и снижение температуры, при которой происходит формирование ее структуры связано с образованием оксидов переходных элементов по реакциям:

NiSO4=NiO+SO3,

CuSO4=CuO+SO3,

Fe2(SO4)3=Fe2O3+3SO3,

Cr2(SO4)3=Cr2O3+3SO3.

Образовавшиеся активные прекурсоры взаимодействуют с получением шпинели состава Ni0.3Cu0.7Fe0.6Cr1.4O4.

Пример 2. Готовили феррит-хромит никеля (II)-меди (II) аналогично описанному в примере 1, только термообработку проводили при температурах 600-700-800°С с выдержкой при каждой указанной температуре в течение 1 часа. По окончании термообработки рентгенофазовый анализ показал, что процесс формирования структуры завершен не полностью (в образце не присутствуют фазы неразложившегося сульфата меди (II) (фиг. 2).

Пример 3. Готовили феррит-хромит никеля (П)-меди (II) аналогично описанному в примере 1, только термообработку проводили при температурах 600 - 700 - 800 - 900°С с выдержкой при каждой указанной температуре в течение 0,5 часа. По окончании термообработки рентгенофазовый анализ показал, что процесс формирования структуры завершен не полностью (в образце присутствует фаза непрореагировавшего оксида меди (II) фиг. 3).

Пример 4. Готовили феррит-хромит никеля (II)-меди (II) аналогично описанному в примере 1, только в качестве исходных веществ использовали оксиды переходных металлов. По окончании термообработки рентгенофазовый анализ показал, что процесс формирования структуры завершен на 60% (в образце присутствуют исходные оксиды), материал имеет форму неправильных кристаллов (фиг. 5). низкую удельную площадь поверхности (табл.1).

Как видно из приведенных примеров, процесс изготовления ферритов-хромитов никеля (П)-меди (II) из смеси сульфатов соответствующих переходных металлов при температуре не выше 900°С проходит полнее по сравнению с процессом с применением готовых исходных оксидов металлов и завершается формированием структуры с наиболее высоким значением площади удельной поверхности; с заданной формой. Синтез шпинелей с использованием сульфатов переходных металлов для получения оксидов проходит при температурах на 300-400°С ниже, чем в прототипе и требует значительно меньшей продолжительности. Это позволяет проводить процесс синтеза шпинелей с меньшими энергозатратами, приводит к удешевлению производства, одновременно получаются материалы с улучшенными характеристиками (контролируемая форма зерен, повышенные значения площади поверхности).

При проведении процесса из смеси сульфатов соответствующих переходных металлов при термообработке ниже 900°С или с продолжительностью термообработки менее 1 часа не удается получить образцы, содержащие только фазу шпинели. Проведение процесса синтеза шпинелей из оксидов переходных элементов сопровождается формированием образцов неконтролируемой формы с менее развитой поверхностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения мелкокристаллических ферритов-хромитов со структурой шпинели | 2020 |

|

RU2747196C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРИТОВ-ХРОМИТОВ ПЕРЕХОДНЫХ ЭЛЕМЕНТОВ СО СТРУКТУРОЙ ШПИНЕЛИ | 2015 |

|

RU2602277C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШПИНЕЛЕЙ НА ОСНОВЕ ФЕРРИТА-ХРОМИТА ЦИНКА | 2011 |

|

RU2477655C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРИТА-ХРОМИТА НИКЕЛЯ (II) | 2005 |

|

RU2293605C1 |

| Способ получения композиционного магнитного мелкокристаллического материала | 2022 |

|

RU2790176C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗО-ХРОМ-НИКЕЛЕВЫХ ШПИНЕЛЕЙ | 2004 |

|

RU2257953C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО ПОРОШКА ХРОМОНИКЕЛЕВОЙ ШПИНЕЛИ | 2019 |

|

RU2726082C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА НА ОСНОВЕ НИКЕЛЬ-МЕДНОГО ХРОМИТА | 2001 |

|

RU2207905C2 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ ОТ ДИОКСИДА СЕРЫ | 2008 |

|

RU2372986C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРИТА МЕДИ(II) | 2010 |

|

RU2451638C2 |

Изобретение относится к способу получения твердых растворов со структурой шпинели на основе ферритов и хромитов переходных элементов и может найти применение в химической промышленности в процессах органического синтеза для производства бутадиена и углеводородов из синтез-газа. Способ получения шпинели на основе феррита-хромита никеля (II)-меди (II) заключается в смешивании исходных оксидов никеля (II), меди (II), железа (III), хрома (III). При этом оксиды получают из растворов сульфатов никеля (II), меди (II), железа (III), хрома (III) с концентрацией 1 моль/л, выпаривая на песчаной бане в течение 0,5 часа, высушивая при температуре 100°С до постоянного веса в течение 0,5 часа и ступенчато термообрабатывая при температурах 600-700-800-900°С с выдержкой при каждой указанной температуре в течение 1 часа. Обеспечивается получение шпинелей на основе ферритов-хромитов переходных элементов, имеющих контролируемую форму, при более низких температурах термообработки, с меньшей продолжительностью, что позволяет существенно снизить энергоемкость и тем самым удешевить их производство, а также получать шпинели с улучшенными эксплуатационными характеристиками. 5 ил., 1 табл., 4 пр.

Способ получения ферритов и хромитов со структурой шпинели путем смешивания исходных оксидов никеля (II), меди (II), железа (III), хрома (III), отличающийся тем, что оксиды получают из растворов сульфатов никеля (II), меди (II), железа (III), хрома (III) с концентрацией 1 моль/л, при этом растворы выпаривают на песчаной бане в течение 0,5 часа, высушивают при температуре 100°С до постоянного веса в течение 0,5 часа и ступенчато термообрабатывают при температурах 600-700-800-900°С с выдержкой при каждой указанной температуре в течение 1 часа.

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРИТОВ-ХРОМИТОВ ПЕРЕХОДНЫХ ЭЛЕМЕНТОВ СО СТРУКТУРОЙ ШПИНЕЛИ | 2015 |

|

RU2602277C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ГЛУБОКОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1992 |

|

RU2022647C1 |

| Способ синтеза магнезиохромитовой шпинели | 1974 |

|

SU530012A1 |

| US 3595810 A, 27.07.1971. | |||

Авторы

Даты

2019-10-15—Публикация

2018-12-20—Подача