Изобретение относится к способу получения композиционных материалов на основе ферритов переходных элементов со структурой шпинели и может найти применение в химической промышленности в процессах органического синтеза, например, при производстве бутадиена и конверсии оксида углерода (II), для очистки водных растворов от загрязняющих веществ.

Известен способ получения катализатора конверсии оксида углерода (II) на основе хромита-алюмината меди (II)-цинка [Технология катализаторов / Под ред. И.П. Мухленова, Л.: Химия, 1989. - 272 с.], по которому в качестве исходных материалов применяются гидрокарбонат меди (II), гидроксид алюминия и хромовая кислота. Исходные вещества проводят в пластификаторе с паровым обогревом, полученную массу сушат 8-10 часов на ленточной сушилке при 100-120°С, а затем во вращающейся прокалочной печи при температуре 450°С в течение 6-8 часов. Прокаленную шихту повторно смешивают со связующей добавкой, в качестве которой используют бихромат меди с оксидом цинка, подсушивают при 100-110°С в течение 8-10 часов, смешивают с графитом и таблетируют.

Недостатком этого способа получения шпинелей являются длительность процесса, использование опасных для здоровья веществ, получение материалов с невысокими значениями площади поверхности.

Наиболее близким к заявляемому является способ получения шпинелей из смеси оксидов [Шабельская Н.П., Егорова М.А., Арзуманова А.В., Гайдукова Ю.А., Вяльцев А.В., Забабурин В.М., Ляшенко Н.В. Способ получения мелкокристаллических ферритов-хромитов со структурой шпинели // Патент на изобретение RU 2747196 C1. Патентообладатель: Федеральное государственное бюджетное образовательное учреждение высшего образования «Южно-Российский государственный политехнический университет (НПИ) имени М.И. Платова», Заявл.: 03.07.2020, Опубл.: 24.09.2021. Номер заявки: 2020122794.], по которому получают ферриты и хромиты со структурой шпинели путем смешивания исходных оксидов цинка (II), железа (III), хрома (III), полученного из раствора сульфата хрома (III), с концентрацией 1 моль/л, при этом оксиды цинка (II) и железа (III) получают из растворов нитратов цинка (II) и железа (III) с концентрацией 1 моль/л, в полученную смесь вводят при перемешивании 10-20% раствора аммиака с концентрацией 14 моль/л и 25-35% раствора лимонной кислоты с концентрацией 6,25 моль/л, смесь выпаривают в течение 10-30 минут с последующим прокаливанием в течение 10-20 минут при температуре 500-700°С до прекращения газообразования и термообрабатывают при температуре 900°С в течение 30 минут.

Недостатком этого способа является необходимость дополнительной термообработки при высокой температуре, отсутствие возможности получения образцов магнитных материалов с развитой поверхностью.

Перед авторами стояла задача разработки способа получения магнитного композиционного материала на основе ферритов переходных элементов со структурой шпинели, имеющего высокое значение площади удельной поверхности, без дополнительной термообработки, что позволяет получать композиционные материалы на основе ферритов со структурой шпинели с меньшей продолжительностью и энергозатратами и тем самым удешевить производство, при этом получать материалы с улучшенными эксплуатационными характеристиками.

Технический результат обеспечивается за счет получения фазы мелкокристаллического магнитного материала - феррита переходного элемента - на поверхности активированного угля, что позволяет получать материал с развитой поверхностью, проводить процесс формирования структуры шпинели без дополнительной термообработки и с меньшей продолжительностью.

Технический результат достигается путем получения композиционного магнитного мелкокристаллического материала на основе феррита кобальта (II) в присутствии активированного угля в количестве (% мол.) активированный уголь : нитрат железа (III) : нитрат кобальта (II) : аммиак : лимонная кислота = 65-82 : 2-4 : 1-2: 8-16 : 6-13 путем смешивания активированного угля и исходных растворов нитратов кобальта (II), железа (III) с концентрацией 1 моль/л. В полученную смесь вводят при перемешивании аммиак в виде раствора с концентрацией 14 моль/л и лимонную кислоту в виде раствора с концентрацией 6,25 моль/л. Далее смесь выпаривают в течение 10-30 минут с последующим прокаливанием в течение 10-20 минут при температуре 500-700°С до прекращения газообразования.

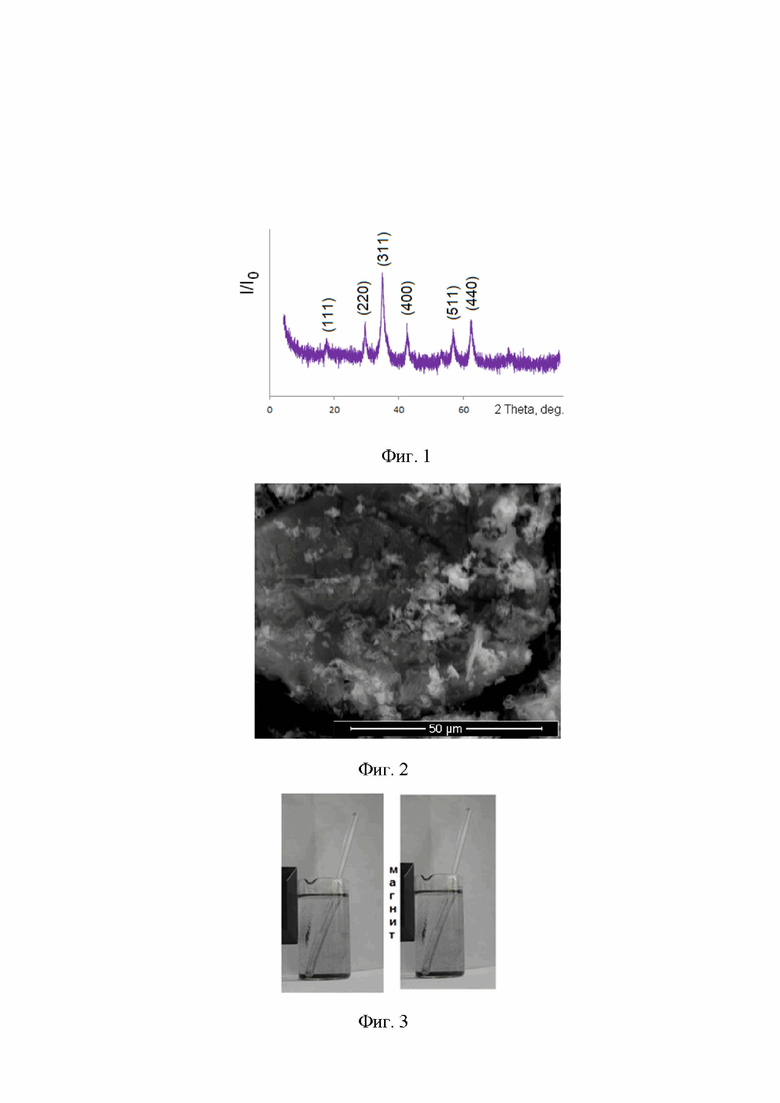

На фиг. 1 приведены рентгенограмма синтезированного материала CoFe2O4/C.

На фиг. 2 приведена микрофотография образца CoFe2O4/C.

На фиг. 3 Приведен пример, иллюстрирующий возможность магнитной сепарации образцов.

На фиг. 4 приведена рентгенограмма синтезированного материала CoFe2O4.

На фиг. 5 приведена микрофотография образца CoFe2O4.

В табл. 1 приведены данные о характеристике поверхности и каталитической активности полученных материалов.

Рассмотрим пример конкретного выполнения способа получения композиционного магнитного мелкокристаллического материала. Помещали в реакционный сосуд активированный уголь в виде порошка, проходящего через сито 0,38 мм в количестве 65 - 82% (мол.). Отмеряли с погрешностью 0,1 мл количества исходных растворов с концентрацией 1 моль/л: нитрата кобальта (II) - 1 - 2% (мол.), нитрата железа (III) - 2 - 4 % (мол.). В полученную смесь вводили при перемешивании 8 - 16% (мол.) аммиака в виде раствора с концентрацией 14 моль/л и 6 - 13 % (мол.) лимонной кислоты в виде раствора с концентрацией 6,25 моль/л. Далее смесь выпаривали в течение 10-30 минут с последующим прокаливанием в течение 10-20 минут при температуре 500-700°С до прекращения газообразования.

Окончание процесса формирования структуры шпинели определяли с помощью рентгенофазового анализа: синтез шпинелей прошел на 100 % (на рентгенограммах образцов содержатся только линии, характеризующие шпинель, фиг. 1). При этом материал имел пористую структуру (фиг. 2). Материал имел развитую поверхность.

Полученный материал проявляет свойства магнитомягкого материала, может быть отделен из раствора при помощи магнита (фиг. 3).

Увеличение скорости формирования структуры шпинели и снижение температуры, при которой происходит формирование ее структуры, связано с образованием соединений переходных элементов на поверхности активированного угля по реакциям:

Co(NO3)2 = Co2+ + 2NO3-,

Fe(NO3)3 = Fe3+ + 3NO3-,

в присутствии раствора аммиака образуют осадки гидроксидов соответствующих металлов:

Co2+ + 2OH- = Co(OH)2,

Fe3+ + 3OH- = Fe(OH)3,.

При введении в реакционную систему лимонной кислоты возможно образование цитратов по реакциям

Co(OH)2 + C6H8O7 = Co(C6H6O7) + 2H2O,

Fe(OH)3 + C6H8O7 = Fe(C6H5O7) + 3H2O,

с последующим формированием хелатных комплексов, имеющих объемную структуру

При нагревании происходит разложение комплексов с образованием дисперсного порошка шпинели.

Пример 1. Помещали в реакционный сосуд активированный уголь в виде порошка, проходящего через сито 0,38 мм в количестве 75 % (мол.). Отмеряли с погрешностью 0,1 мл количества исходных растворов с концентрацией 1 моль/л: нитрата кобальта (II) - 1,5% (мол.), нитрата железа (III) - 3% (мол.). В полученную смесь вводили при перемешивании 10% (мол.) аммиака в виде раствора с концентрацией 14 моль/л и 10,5% (мол.) лимонной кислоты в виде раствора с концентрацией 6,25 моль/л. Далее смесь выпаривали в течение 20 минут с последующим прокаливанием в течение 15 минут при температуре 600°С до прекращения газообразования.

Окончание процесса формирования структуры шпинели определяли с помощью рентгенофазового анализа: синтез шпинелей прошел на 100% (на рентгенограммах образцов содержатся только линии, характеризующие шпинель), материал имел пористую структуру, высокое значение площади удельной поверхности (табл. 1). Полученный материал проявляет свойства магнитомягкого материала, может быть отделен из раствора при помощи магнита.

Пример 2. Помещали в реакционный сосуд активированный уголь в виде порошка, проходящего через сито 0,38 мм в количестве 65% (мол.). Отмеряли с погрешностью 0,1 мл количества исходных растворов с концентрацией 1 моль/л: нитрата кобальта (II) - 2% (мол.), нитрата железа (III) - 4 % (мол.). В полученную смесь вводили при перемешивании 16% (мол.) аммиака в виде раствора с концентрацией 14 моль/л и 13% (мол.) лимонной кислоты в виде раствора с концентрацией 6,25 моль/л. Далее смесь выпаривали в течение 25 минут с последующим прокаливанием в течение 20 минут при температуре 700°С до прекращения газообразования.

Окончание процесса формирования структуры шпинели определяли с помощью рентгенофазового анализа: синтез шпинелей прошел на 100 % (на рентгенограммах образцов содержатся только линии, характеризующие шпинель), материал имел пористую структуру, высокое значение площади удельной поверхности. Полученный материал проявляет свойства магнитомягкого материала, может быть отделен из раствора при помощи магнита.

Пример 3. Помещали в реакционный сосуд активированный уголь в виде порошка, проходящего через сито 0,38 мм в количестве 82 % (мол.). Отмеряли с погрешностью 0,1 мл количества исходных растворов с концентрацией 1 моль/л: нитрата кобальта (II) - 1% (мол.), нитрата железа (III) - 2% (мол.). В полученную смесь вводили при перемешивании 8% (мол.) аммиака в виде раствора с концентрацией 14 моль/л и 7% (мол.) лимонной кислоты в виде раствора с концентрацией 6,25 моль/л. Далее смесь выпаривали в течение 30 минут с последующим прокаливанием в течение 10 минут при температуре 500°С до прекращения газообразования.

Окончание процесса формирования структуры шпинели определяли с помощью рентгенофазового анализа: синтез шпинелей прошел на 100% (на рентгенограммах образцов содержатся только линии, характеризующие шпинель), материал имел пористую структуру, высокое значение площади удельной поверхности. Полученный материал проявляет свойства магнитомягкого материала, может быть отделен из раствора при помощи магнита.

Пример 4. Помещали в реакционный сосуд активированный уголь в виде порошка, проходящего через сито 0,38 мм в количестве 87% (мол.). Отмеряли с погрешностью 0,1 мл количества исходных растворов с концентрацией 1 моль/л: нитрата кобальта (II) - 1% (мол.), нитрата железа (III) - 2% (мол.). В полученную смесь вводили при перемешивании 6% (мол.) аммиака в виде раствора с концентрацией 14 моль/л и 4% (мол.) лимонной кислоты в виде раствора с концентрацией 6,25 моль/л. Далее смесь выпаривали в течение 20 минут с последующим прокаливанием в течение 15 минут при температуре 600°С до прекращения газообразования.

Окончание процесса формирования структуры шпинели определяли с помощью рентгенофазового анализа: синтез шпинелей прошел на 100% (на рентгенограммах образцов содержатся только линии, характеризующие шпинель), материал имел пористую структуру, высокое значение площади удельной поверхности.

Однако полученный материал только на 50% проявляет свойства магнитомягкого материала.

Пример 5. Готовили феррит кобальта (II) аналогично описанному в примере 1, только не вводили активированный уголь. Отмеряли с погрешностью 0,1 мл количества исходных растворов с концентрацией 1 моль/л: нитрата кобальта (II) - 20% (мол.), нитрата железа (III) - 40% (мол.). В полученную смесь вводили при перемешивании 22% (мол.) аммиака в виде раствора с концентрацией 14 моль/л и 18% (мол.) лимонной кислоты в виде раствора с концентрацией 6,25 моль/л. Далее смесь выпаривали в течение 20 минут с последующим прокаливанием в течение 15 минут при температуре 600°С до прекращения газообразования.

Окончание процесса формирования структуры шпинели определяли с помощью рентгенофазового анализа: синтез шпинелей прошел на 100% (на рентгенограммах образцов содержатся только линии, характеризующие шпинель), материал имел пористую структуру, высокое значение площади удельной поверхности (табл. 1). Полученный материал проявляет свойства магнитомягкого материала, может быть отделен из раствора при помощи магнита.

По окончании разложения органической составляющей рентгенофазовый анализ показал, что процесс формирования структуры завершен полностью (в образце не присутствуют дополнительные фазы (фиг. 4)), материал пористый (фиг. 5). Однако полученный материал имел значительно меньшую удельную площадь поверхности (табл. 1).

Пример 6. Для образцов из примеров 1 и 5 проведено изучение фотокаталитической активности на модельном растворе метилового оранжевого с концентацией 40 мг/л. Для этого 10 мл исходного раствора метилового оранжевого помещали в плоскодонную колбу, добавляли 1,0 мг синтезированного материала, 0,5 мл раствора серной кислоты с концентрацией 1 моль/л (для создания среды рН 2) и 10 мл раствора пероксида водорода с концентрацией 3% (масс.). Полученную систему перемешивали и помещали в темное пространство. Далее освещали галогенной лампой (2850 K, световой поток 1180 лм). Расстояние от лампы до реакционной системы 10 см. Определение скорости деструкции проводили по времени исчезновения окраски раствора. Данные эксперимента приведены в табл. 1.

Согласно полученному результату, скорость реакции в присутствии композиционного магнитного мелкокристаллического материала, полученного по способу, описанному в примере 1, выше в 1,375 раз, чем для шпинелей, полученных по способу, описанному в примере 5. Данный результат может быть связан с более развитой поверхностью первого материала.

Как видно из приведенных примеров, процесс изготовления ферритов кобальта (II) в присутствии активированного угля из смеси нитратов кобальта (II), железа (III) не требует высокотемпературной термообработки по сравнению с процессом с применением готовых исходных оксидов металлов или синтезом без использования активированного угля и завершается формированием структуры с наиболее высоким значением площади удельной поверхности. Синтез шпинелей в присутствии активированного угля с использованием растворов переходных металлов для получения оксидов требует значительно меньшей продолжительности. Это позволяет проводить процесс синтеза композиционных материалов на основе шпинелей с меньшими энергозатратами, приводит к удешевлению производства, одновременно получаются материалы с улучшенными характеристиками (повышенные значения площади поверхности).

При проведении процесса из смеси растворов соответствующих переходных металлов формируются образцы с менее развитой поверхностью.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения мелкокристаллических ферритов-хромитов со структурой шпинели | 2020 |

|

RU2747196C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУБМИКРОННЫХ ПОРОШКОВ ФЕРРИТА КОБАЛЬТА (II) | 2017 |

|

RU2649443C1 |

| Способ получения ферритов и хромитов со структурой шпинели | 2018 |

|

RU2703251C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКИ АКТИВНЫХ КОМПОЗИТНЫХ СЛОЕВ НА СПЛАВЕ АЛЮМИНИЯ | 2014 |

|

RU2571099C1 |

| ПОЛУПРОВОДНИКОВЫЙ ФЕРРИМАГНИТНЫЙ МАТЕРИАЛ | 2010 |

|

RU2436859C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНЫХ ОКСИДОВ МЕТАЛЛОВ | 2012 |

|

RU2538585C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНОПОРОШКА НИКЕЛЬ-ЦИНКОВОГО ФЕРРИТА | 2023 |

|

RU2813525C1 |

| Способ приготовления катализаторов для получения синтез-газа путем углекислотной конверсии метана | 2018 |

|

RU2690496C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ОКИСЛЕНИЯ АММИАКА | 2010 |

|

RU2430782C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРИТА-ХРОМИТА НИКЕЛЯ (II) | 2005 |

|

RU2293605C1 |

Изобретение относится к способу получения композиционных материалов на основе ферритов переходных элементов со структурой шпинели и может найти применение в химической промышленности в процессах органического синтеза, например при производстве бутадиена и конверсии оксида углерода (II), для очистки водных растворов от загрязняющих веществ. Предложен способ получения композиционного магнитного мелкокристаллического материала путем смешивания исходных веществ, полученных из растворов нитратов с концентрацией 1 моль/л, введения в полученную смесь при перемешивании аммиака в виде раствора с концентрацией 14 моль/л и лимонной кислоты в виде раствора с концентрацией 6,25 моль/л, выпаривания смеси в течение 10-30 минут с последующим прокаливанием в течение 10-20 минут при температуре 500-700°С до прекращения газообразования, отличающийся тем, что в качестве исходных веществ используют нитрат железа (III) и нитрат кобальта (II) в соотношении 2 : 1, а смешивание исходных веществ проводят в присутствии активированного угля, при этом количества компонентов % мол.: активированный уголь – 65 – 82; нитрат железа (III) – 2 – 4; нитрат кобальта (II) – 1 – 2; аммиак – 8 – 16; лимонная кислота – 6 – 13. Технический результат: предложенный способ позволяет получить материал с развитой поверхностью, проводить процесс формирования структуры шпинели без дополнительной термообработки и с меньшей продолжительностью. 5 ил., 1 табл., 6 пр.

Способ получения композиционного магнитного мелкокристаллического материала путем смешивания исходных веществ, полученных из растворов нитратов с концентрацией 1 моль/л, введения в полученную смесь при перемешивании аммиака в виде раствора с концентрацией 14 моль/л и лимонной кислоты в виде раствора с концентрацией 6,25 моль/л, выпаривания смеси в течение 10-30 минут с последующим прокаливанием в течение 10-20 минут при температуре 500-700°С до прекращения газообразования, отличающийся тем, что в качестве исходных веществ используют нитрат железа (III) и нитрат кобальта (II) в соотношении 2 : 1, а смешивание исходных веществ проводят в присутствии активированного угля, при этом количество компонентов % мол.:

активированный уголь – 65 – 82;

нитрат железа (III) – 2 – 4;

нитрат кобальта (II) – 1 – 2;

аммиак – 8 – 16;

лимонная кислота – 6 – 13.

| Способ получения мелкокристаллических ферритов-хромитов со структурой шпинели | 2020 |

|

RU2747196C1 |

| Шабельская Н | |||

| П | |||

| и др | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Станок для придания концам круглых радиаторных трубок шестигранного сечения | 1924 |

|

SU2019A1 |

| - Т | |||

| Горный компас | 0 |

|

SU81A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| - С | |||

| Переносная печь-плита | 1920 |

|

SU184A1 |

| Лесникович А | |||

| И | |||

| и др | |||

| Влияние температуры синтеза на магнитные свойства полимерных нанокомпозитов на основе феррита кобальта | |||

Авторы

Даты

2023-02-14—Публикация

2022-06-14—Подача