Настоящее изобретение относится к способу получения ключевого реагента в синтезе контрастирующих агентов для рентгеновских йодистых соединений.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Лопамидол (Справочник Мерка, XIII издание, 2001, № 5073). (N,N'-бис[2-гидрокси-1-(гидроксиметил)этил]-5-[[(2S)-2-гидрокси-1-оксопропил]амино]-2,4,6-трииод-1,3-бензол-дикарбоксамид) представляет собой контрастирующий агент, широко используемый для диагностических исследований с помощью рентгеновского излучения.

Его синтез известен с восьмидесятых годов и раскрыт, например, в патентном документе GB1472050. С тех пор разработаны альтернативные способы его получения, например, начиная с 5-нитроизофталевой кислоты, подходящим образом восстанавливаемой до соответствующего аминосодержащего производного, например, с помощью каталитического гидрирования и после иодируемой по бензольному кольцу, с образованием соответствующего 2,4,6-трийодистого производного. Таковое, например, в присутствии хлористого тионила затем переводят в соответствующий дихлорид 5-амино-2,4,6-трииодизофталевую кислоту (см. напр.: патентный документ WO 96/037458, патентный документ WO 96/037459, патентный документ WO 96/016927 патентный документ WO 96/036590).

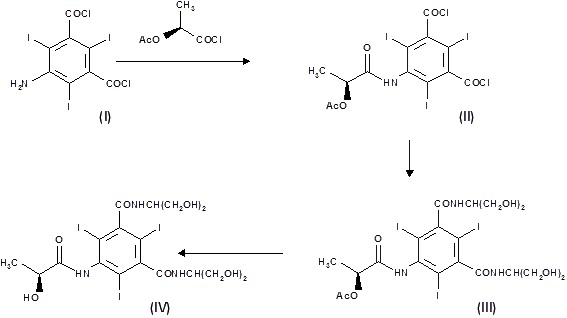

Способ синтеза Лопамидола из дихлорида 5-амино-2,4,6-трииодизофталевой кислоты (I) и его варианты (см., например: патентный документ WO 96/037460, патентный документ US 5,362,905, патентный документ WO 97/047590, патентный документ WO 98/24757, патентный документ WO 98/028259 и патентный документ WO 99/058494) могут быть схематически представлены следующим образом:

(I) переводят в соответствующее соединение формулы (II) в присутствии хлорида (S)-2-ацетилоксипропионила. Полученное таким образом промежуточное соединение формулы (II) затем превращают в ацетил-лопамидол формулы (III) в присутствии 2-амино-1,3-пропандиола (серинола).

В конце гидролиз соединения формулы (III) и последующая очистка полученного продукта позволяет выделить Лопамидол, соединение формулы (IV), (Европейская Фармакопея 6,0, Издание 01/2008:1115).

Даже если различные варианты способа получения лопамидола раскрыты и использованы, одним из ключевых реагентов, общим для всех синтезов, по-прежнему является (S)-2-ацетилоксипропионил хлорид, чистота которого имеет решающее значение для достижения требований Фармакопеи по отношению к конечному целевому продукту.

Получение этого реагента раскрыто, например, в патентном документе EP773925, где исходным реагентом является лактат натрия, в присутствии HCl и уксусного ангидрида, в уксусной кислоте; полученное таким образом промежуточное соединение (S)-2-ацетилоксипропионовой кислоты затем подвергают хлорированию с помощью тионилхлорида с получением соответствующего (S)-2-ацетоксипропионил хлорида. Лактат натрия, коммерчески доступный, но достаточно дорогой, должен быть переведен in situ сначала в молочную кислоту путем добавления газообразного хлористого водорода, а затем ацетилирован. Добавление HCl приводит к образованию хлорида натрия, который должен быть удален с помощью механических средств, как правило, путем фильтрации. Эти шаги обобщены в патентном документе EP2230227 (обсуждение предшествующего уровня техники).

В предшествующем уровне техники также раскрыто несколько вариантов синтеза (S)-2-ацетилоксипропионовой кислоты и ее хлорирование. Например, в статье Zhang J. et al. Fine and Specialty Chemicals, 2011, 6:26-29 описано получение (S)-2-ацетилоксипропионила, начиная от молочной кислоты с использованием ацетилхлорида в качестве ацилирующего агента. Низкие выходы не позволяют вести разработку в промышленном масштабе.

В патентном документе WO2012/155676 приводится описание синтеза (S)-2-ацетилоксипропионовой кислоты из молочной кислоты (85%) в толуоле, в присутствии уксусной кислоты и серной кислоты в качестве катализатора, при этом реакцию требуется проводить в течение нескольких часов с обратным холодильником.

В патентном документе US 2,399,595 описаны некоторые подходы к синтезу (S)-2-ацетилоксипропионовой кислоты с помощью реакции чистой молочной кислоты с различными смесями уксусной кислоты и/или уксусного ангидрида, как правило, в присутствии кислотных катализаторов (HCl или серная кислота) и/или органических растворителей (бензол). В единственном примере, в котором используют водный раствор (80%) молочной кислоты, ее подвергают взаимодействию с уксусной кислотой в присутствии бензола и концентрированной серной кислоты.

В патентном документе US 2004/0110974 описан синтез (S)-2-ацетилоксипропионовой кислоты из 85% молочной кислоты в уксусной кислоте и с H2SO4 в непрерывном режиме; воду удаляют с помощью уксусной кислоты, которую также используют в качестве ацилирующего агента. В соответствии с этим способом используют большой избыток уксусной кислоты для минимизации димеризации.

В патентном документе WO 2014/090650 описан способ получения (S)-2-ацетилоксипропионовой кислоты, который включает в себя упаривание воды из водного раствора молочной кислоты с противотоком уксусной кислоты, непрерывно подаваемой в систему, проведение реакции молочной кислоты с уксусной кислотой с использованием уксусного ангидрида и выделение (S)-2-ацетилоксипропионовой кислоты путем перегонки уксусной кислоты.

Заявителем на данный момент найден новый способ получения (S)-2-ацетилоксипропионовой кислоты, в котором единственными используемыми реагентами являются водный раствор молочной кислоты и уксусного ангидрида. Способ получения включает в себя, в частности, введение только уксусного ангидрида и, по существу, безводной молочной кислоты в реакционную среду установки по изготовлению, в ходе образования in situ уксусной кислоты (по существу, в качестве побочного продукта реакции ацетилирования между уксусным ангидридом и молочной кислотой). В соответствии с изобретением, уксусная кислота, образующаяся in situ, преимущественно используется в качестве потока пара для удаления воды из раствора молочной кислоты, подаваемой в установку по изготовлению, с целью обеспечения требуемой, по существу, безводной молочной кислоты в реакционной среде.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Один из аспектов настоящего изобретения, таким образом, относится к способу получения (S)-2-ацетилоксипропионовой кислоты в установке по изготовлению, включающей в себя ректификационную секцию (А) и реакционную секцию (В), причем ректификационная секция (А) включает в себя верхнюю часть и нижнюю часть, соединенную с указанной ректификационной секцией (В), при этом способ включает в себя такие стадии, как:

а. непрерывная подача водного раствора молочной кислоты в верхнюю часть дистилляционной секции (А);

b. подача уксусного ангидрида в реакционную секцию (В);

c. проведение реакции молочной кислоты с уксусным ангидридом в реакционной секции (В), что приводит к формированию (S)-2-ацетилоксипропионовой кислоты и уксусной кислоты;

d. упаривание смеси образовавшейся уксусной кислоты и непрореагировавшего ангидрида уксусной кислоты из реакционной секции (В);

е. подача упаренной смеси со стадии d в ректификационную секцию (A) для удаления воды из водного раствора молочной кислоты, которая поступает противотоком через указанную ректификационную секцию (А) в реакционную секцию (В), таким образом, смесь в основном безводной молочной кислоты и уксусной кислоты поступает в реакционную секцию (В) из нижней части дистилляционной секции (А);

f. выделение (S)-2-ацетилоксипропионовой кислоты из реакционной секции (В);

g. сбор разбавленного водного раствора уксусной кислоты в верхней части дистилляционной секции (А).

В соответствии с предпочтительным вариантом осуществления, секция (В) в установке включает в себя две отдельные подсекции (B') и (B''), причем подсекция (B'), по существу, отводится для проведения реакции между молочной кислотой и уксусным ангидридом, а подсекция (B''), по существу, отводится для выпаривания и подачи уксусной кислоты и не прореагировавшего уксусного ангидрида в ректификационную секцию A.

Полученная таким образом (S)-2-ацетилоксипропионовая кислота может затем быть подвергнута любой реакции хлорирования в соответствии с данной областью техники, с получением желаемого (S)-2-ацетилоксипропионил хлорида.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

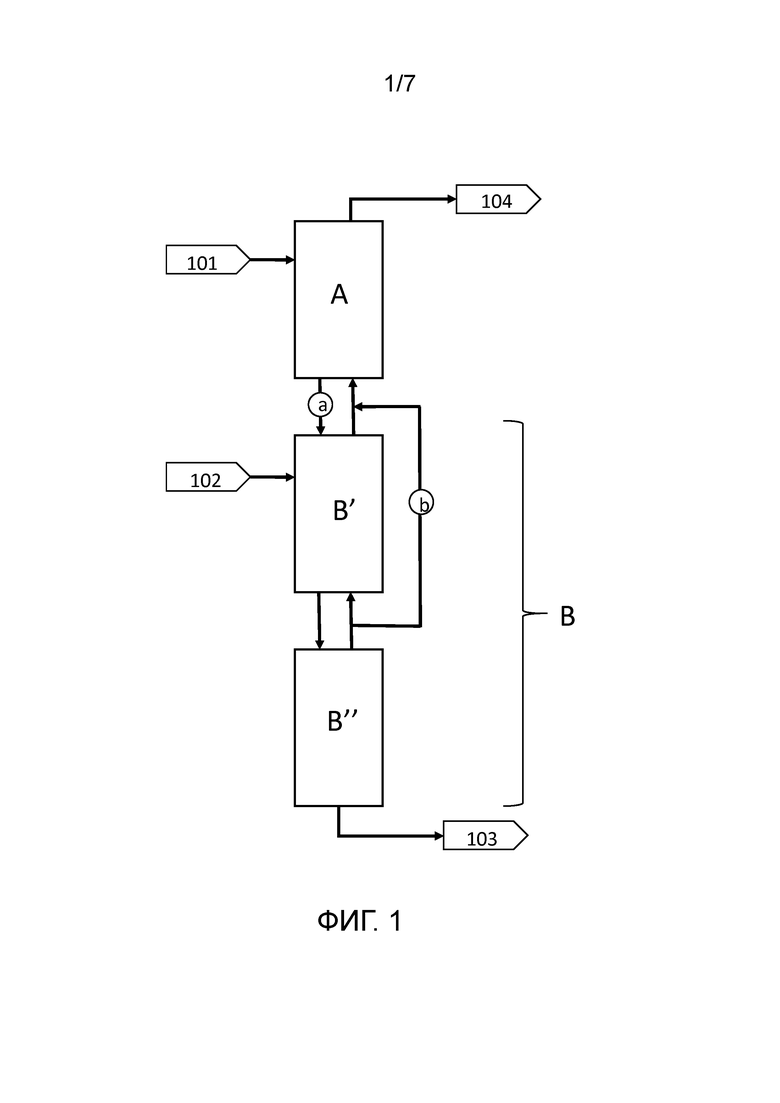

Фигура 1 представляет собой схематический чертеж общих принципов процесса и установки для осуществления способа согласно изобретению.

Цифры в интервале 2-7 представляют различные варианты сборки для осуществления способа согласно изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

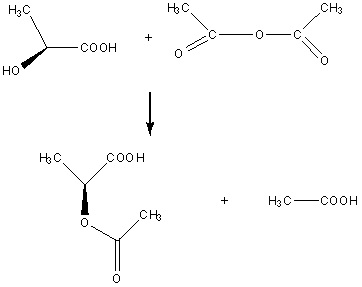

Следующая схема реакции иллюстрирует реакцию между молочной кислотой и уксусным ангидридом, с образованием (S)-2-ацетилоксипропионовой кислоты и уксусной кислоты в качестве побочного продукта:

Синтез (S)-2-ацетилоксипропионовой кислоты L-молочной кислоты, хотя, очевидно, являясь довольно простым на бумаге и в некоторой степени в лабораторных условиях, становится чрезвычайно затруднительным при переходе к крупномасштабному производству, в частности, когда используют водные растворы молочной кислоты в качестве исходного материала.

На самом деле, для того, чтобы произвести большое количество (S)-2-ацетилоксипропионовой кислоты, соответствующей высокому стандарту качества, как предварительное удаление воды, так и реакция ацетилирования имеют решающее значение. Фактически, следует избегать возможной одновременной полимеризации молочной кислоты, которая значительно снижает выход и дает побочные продукты, которые должны быть отделены, во избежание важной экономической и экологической нагрузки.

В частности, коммерческая молочная кислота, как правило, доступна в промышленном масштабе в виде водного раствора (коммерчески доступного, как правило, в концентрации 30%, 50% или 88-90%). Как было отмечено заявителем, вода должна быть удалена перед добавлением уксусного ангидрида в реакционную среду во избежание реакции уксусного ангидрида с водой, что позволяет значительно повысить количественное содержание уксусного ангидрида, необходимого для завершения реакции. Это удаление не может, однако, быть достигнуто путем простой дистилляции воды, поскольку молочная кислота подвержена конденсации с образованием ее димера в условиях, применяемых в процессе перегонки (а именно при высоких температурах и повышенных концентрациях молочной кислоты), тем самым снижая выход и чистоту конечного продукта.

Способ получения по настоящему изобретению позволяет выполнять ацетилирование L-молочной кислоты с помощью уксусного ангидрида, с использованием особого преимущества уксусной кислоты, образующейся в ходе реакции в качестве вторичного продукта, с целью удаления воды и во избежание димеризации молочной кислоты и гидролиза ангидрида уксусной кислоты, что более полно описано ниже.

На Фиг,1 приведен схематический чертеж установки по изготовлению для осуществления способа в соответствии с изобретением, на котором обозначены дистилляционная секция (А) и реакционная секция (В), а также подсекции Вʹ и Вʹʹ, вместе с соответствующими основными материальными потоками.

В дистилляционную секцию (А), которая, как правило, может включать в себя ректификационную колонну, непрерывно подают сверху водный раствор молочной кислоты 101. Способ по настоящему изобретению позволяет использовать коммерческий раствор молочной кислоты, то есть доступный в концентрации в интервале 20-90% (% масс.), предпочтительно, менее, чем приблизительно 60% (поскольку при более высокой концентрации, эти растворы могут содержать нежелательное большое количество молочной кислоты в виде ее димера). Более, предпочтительно, используют водный раствор молочной кислоты с концентрацией в интервале 40%-50% (% масс.). Ректификационная колонна, предпочтительно, снабжена соответствующим числом дистилляционных тарелок (например, по меньшей мере, пятью тарелками) или насадочным материалом.

В зависимости от конкретного варианта осуществления, реакционная секция (В) может образовывать слитную часть с дистилляционной секцией (А) (как это показано, например, более подробно на Фиг. 2), или, предпочтительно, она образует самостоятельный элемент установки по изготовлению.

Уксусный ангидрид 102 подают в реакционную секцию (В), в частности, в подсекцию (Вʹ), которая, по существу, отвечает за проведение реакции между уксусным ангидридом и молочной кислотой, причем последняя протекает в реакционную секцию В вместе с уксусной кислотой с нижней части секции (А) в виде жидкой смеси (указанной стрелкой «а» на схеме). Мольное соотношение между уксусным ангидридом и молочной кислотой, предпочтительно, составляет в интервале 1,01-1,5, более, предпочтительно, в интервале 1,05-1,25. Подача уксусного ангидрида может быть непрерывной или прерывистой, что показано более подробно в конкретных вариантах осуществления.

Условия реакции (в частности, температуры и концентрация молочной кислоты) таковы, что нежелательная димеризация молочной кислоты сведена к минимуму. Температура реакции, таким образом, предпочтительно, составляет в интервале 50°С-100°С, более, предпочтительно, в интервале 60°С-80°С. Концентрация молочной кислоты в жидкой смеси, протекающей в реакционную секцию В с нижней части секции (А), предпочтительно, поддерживается на уровне ниже 60% (% масс.), более предпочтительно, в интервале 15%-50% (% масс.) и даже более предпочтительно, в интервале 20%-40% (% масс.)

Реакционная секция (В), и в частности, подсекция B" включает в себя подходящие средства для проведения реакции, предпочтительно, перемешиваемый реакторный бак и/или реактор с поршневым потоком необязательно в комбинации с реакторным насосом.

Реакционная секция (B) может дополнительно включать в себя неподвижный слой твердого кислотного катализатора с катионными группами обмена, связанных с твердой фазой, то есть с матрицей либо полимерной, либо сетчатой, которая является инертной в агрессивных условиях реакции ацетилирования. Предпочтительными кислотными катализаторами являются кислоты Бренстеда или Льюиса в твердой фазе. В частности, из первого типа предпочтительными являются катиониты, еще более предпочтительными являются сульфоновые смолы в кислотной форме, такие как, например, под торговым наименованием AmberlystTM 15 Dry, которая является наиболее предпочтительной. Цеолиты и монтморилониты относятся ко второму типу гетерогенных кислотных катализаторов, таких как, например, под торговыми наименованиями Montmorillonit К10 и NafionTM, Montmorillonit NR 50. Смолы типа под торговыми наименованиями AmberlystTM 15 Dry являются предпочтительными, поскольку они коммерчески доступны в безводной форме. Другие сильные катиониты с матрицей сетчатого типа, как, в их сухом виде, могут быть использованы с сопоставимыми результатами. Гранулы катализатора могут удерживаться в горизонтальной сетке в сосуде, в который подача осуществляется сверху, а выгрузка-из нижней части.

Предпочтительно, реакционная секция (B) выполнена с условием позволить удерживание достаточного количества жидкости, в целях обеспечения завершения реакции ацетилирования до того, как смесь достигает подсекции B". Это достигается либо с помощью соответствующей конструкции внутреннего пространства колонны и/или путем добавления реакционных устройств вне колонные(колонн) (как показано, например, на Фиг,4 и 5). Удерживание жидкости внутри колонны может быть достигнуто применением любого типа внутреннего пространства, хорошо известного любому специалисту в области дистилляции и ректификации, такого как увеличение высоты пролета между тарелками, и/или вставки тарелок с патрубками. Тарелки с патрубками, предпочтительно, снабжены параллельными водосливами, предназначенных для направления жидкости вдоль сложенного канала. В качестве альтернативы, желаемое удерживание жидкости может быть достигнуто с помощью подходящей конструкции реакционной секции В путем использования реакторных/испарительных баков, расположенных параллельно друг другу, как показано, например, на Фигурах 6 и 7.

Подсекция (Bʺ), подключенная к подсекции (B'), с которой она может необязательно образовывать цельный узел, по существу, предназначена для выпаривания уксусной кислоты и непрореагировавшего уксусного ангидрида при помощи любых подходящих испарительных средств, например кипятильника, необязательно в сочетании с ректификационной колонной. Патрубок выпуска пара в подсекции B" может быть подключен либо к подсекции Bʹ (таким образом, что пары сначала проходят через реакционную среду, а затем переходят в секцию (А)) или, предпочтительно, она подключена непосредственно к дистилляционной секции А (стрелка «b» на схеме). В соответствии с одним из вариантов осуществления пары могут подаваться в нижнюю часть секции А из обеих подсекций Bʹ и B". Специалисту в данной области техники понятно, что температура на стадии выпаривания, может зависеть от многих параметров, в том числе от конкретной конструкции устройства, используемого в подсекции B", отрицательного давления, нагнетаемого в ней и от хода стадии выпаривания, что указано более подробно в примерах.

Парообразная смесь уксусной кислоты, образованной in situ, и избытка не вступившего в реакцию уксусного ангидрида, вырабатываемая благодаря потоку тепла, подводимому к дистилляционной подсекции (B"), а также теплоте реакции, выделяющейся в подсекции (Bʹ), протекает из секции B в секцию (A). Упаренная уксусная кислота постепенно удаляет воду из водного раствора молочной кислоты, который непрерывно подают в верхнюю часть дистилляционной секции (A), в то время как содержание уксусного ангидрида в парах, поступающих вверх через колонну, постепенно падает. В частности, достаточное число равновесных контактных ступеней (или теоретических тарелок) минимизирует прямой контакт между водой и уксусным ангидридом (и, следовательно, его гидролиз) в дистилляционной секции А, что ограничивает или позволяет, по существу, избежать смешивания воды с уксусным ангидридом в секции А, в то же время, по существу, предотвращая попадание воды в реакционную секцию B. На выходе из нижней части дистилляционной секции, по существу, безводная молочная кислота (обычно с содержанием воды менее 1% масс., предпочтительно, менее 0,5% масс., и еще более, предпочтительно, менее чем 0,1% масс.), таким образом, протекает в реакционную секцию В вместе с конденсатом уксусной кислоты и уксусного ангидрида. Как упоминалось ранее, концентрацию молочной кислоты в жидкой смеси, вытекающей из дистилляционной секции А в реакционную секцию В, предпочтительно, контролируют с целью сведения к минимуму нежелательного образования побочных продуктов (в частности димеров молочной кислоты). По существу, чистую (S) 2 ацетилоксипропионовую кислоту (103) затем извлекают из нижней части секции В, в частности, из подсекции B", в то время как воду из водного раствора молочной кислоты, собирают в виде разбавленного водного раствора уксусной кислоты (104) в верхней части секций (А) при помощи любых подходящих средств, например, с помощью конденсатора. Количество собранной уксусной кислоты является приблизительно эквимолярным, по отношению к количеству молочной кислоты, подаваемой в установку, в частности, когда используют уксусный ангидрид в эквимолярном соотношении или в небольшом избытке по отношению к молочной кислоте. В предпочтительных вариантах осуществления настоящего изобретения существенную долю уксусной кислоты, образованной in situ, упаривают, в то время как существенная доля избытка уксусного ангидрида не гидролизуется и, таким образом, поступает вместе с конденсатом в реакционную секцию. Выпускной патрубок для пара, предпочтительно, подключен к вакуумному насосу с целью поддержания в установке по изготовлению общего отрицательного давления, предпочтительно, в интервале 0,5-20 кПа (5-200 мбар), предпочтительно, в интервале 0,1-10 кПа (10-100 мбар).

При первом запуске процесса, элементы удерживания установка по изготовлению, предпочтительно, заполнены с помощью небольшого количества уксусного ангидрида или уксусной кислоты, по существу, во избежание достижения водой реакционной секции (В) до момента достижения непрерывным процессом стационарных условий. Последующие перезапуски установки, как правило, не требуют этого предварительного заполнения, при условии, что соответствующие элементы удерживания установки не дренируют.

Способ в соответствии с настоящим изобретением позволяет получать (S)-2-ацетилоксипропионовую кислоту с относительно высокими общими выходами (как правило, по меньшей мере, 99%) и чистотой (как правило, приблизительно 93%, ВЭЖХ, при этом примеси в основном представлены остаточной уксусной кислотой и уксусным ангидридом, а также димерными соединениями, уже присутствующими в водном растворе L-молочной кислоты, используемом в способе).

Эти результаты достигаются за счет предотвращения потерь выхода, полученного для реакции между уксусным ангидридом и водой, и для реакции димеризации молочной кислоты в отсутствии какого-либо растворителя или вспомогательного материала.

Следующие фигуры иллюстрируют более подробно некоторые конкретные варианты осуществления установки для проведения способа получения по изобретению.

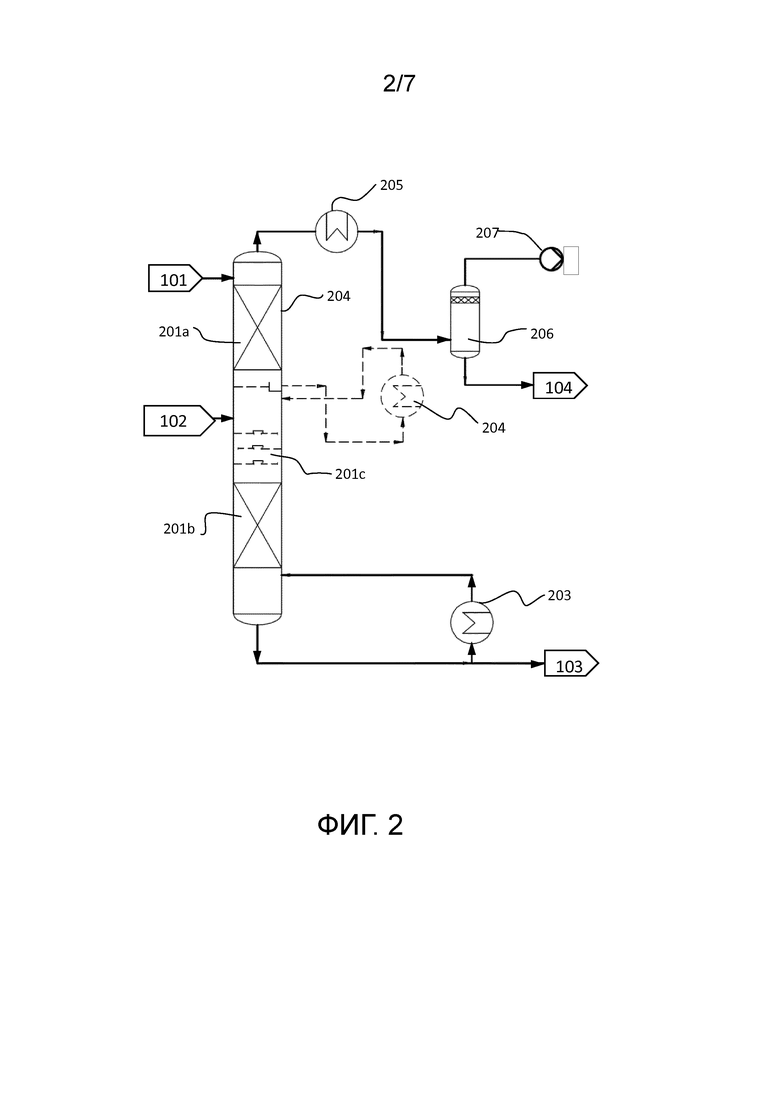

На Фигуре 2 показан вариант осуществления установки по изготовлению, пригодной для способа в соответствии с изобретением, в котором дистилляционная секция (А) и реакционная секция (В) образуют цельный узел. Установка включает в себя, в частности, ректификационную колонну 201, в которую подают в верхней части раствор молочной кислоты 101 и в ее средней части - уксусный ангидрид 102. Колонна, предпочтительно, включает в себя в нижней секции 201b (реакционной секции) подходящий материал внутренней обшивки для способствования/оптимизации условий реакции и испарения уксусной кислоты и непрореагировавшего уксусного ангидрида (как правило, это структурированная насадка колонны с высокой гидравлической емкостью, изготовленная из подходящего коррозионно-стойкого материала, например графита или металлических сплавов, таких как никель-хром-молибден-вольфрамовый сплав). Например продукт под торговым наименованием MellapakPlusTM вместе с Hastelloy® C-22® могут быть использованы в качестве структурированной насадки колонны. Элементы удерживания жидкости 201с (например, тарелки с патрубками) также могут быть предусмотрены в средней части колонны 201, в то время как верхняя секция 201а (отпарная секция) включает в себя средства для оптимизации контакта жидкость/пар и удаления воды, такие как структурированная насадка колонны с высокой эффективностью разделения, изготовленная из подходящего коррозионно-стойкого материала, например, графита, нержавеющей стали или других металлических сплавов, таких как никель-хром-молибден-вольфрамовый сплав; предпочтительно, та же комбинация продуктов под торговыми наименованиями MellapakPlusTM вместе с Hastelloy® C-22® могут быть использованы в качестве структурированной насадки колонны).

Установка, приведенная на Фигуре 2, дополнительно включает в себя ребойлер 203 для нагревания смеси в нижней части колонны 201 и упаривания из нее уксусной кислоты и избытка уксусного ангидрида. (S)-2-ацетилоксипропионовую кислоту 103 выделяют из нижней части колонны 201, в то время как уксусная кислота и вода выпариваются из ее верхней части с помощью системы, включающей в себя конденсатор 205, конденсаторный барабан 206 и вакуумный насос 207, и, наконец, утилизируются в виде водного раствора уксусной кислоты 104. Не обязательно дополнительный ребойлер 204 подключен к колонне в целях снижения нагрузки на ребойлер 203.

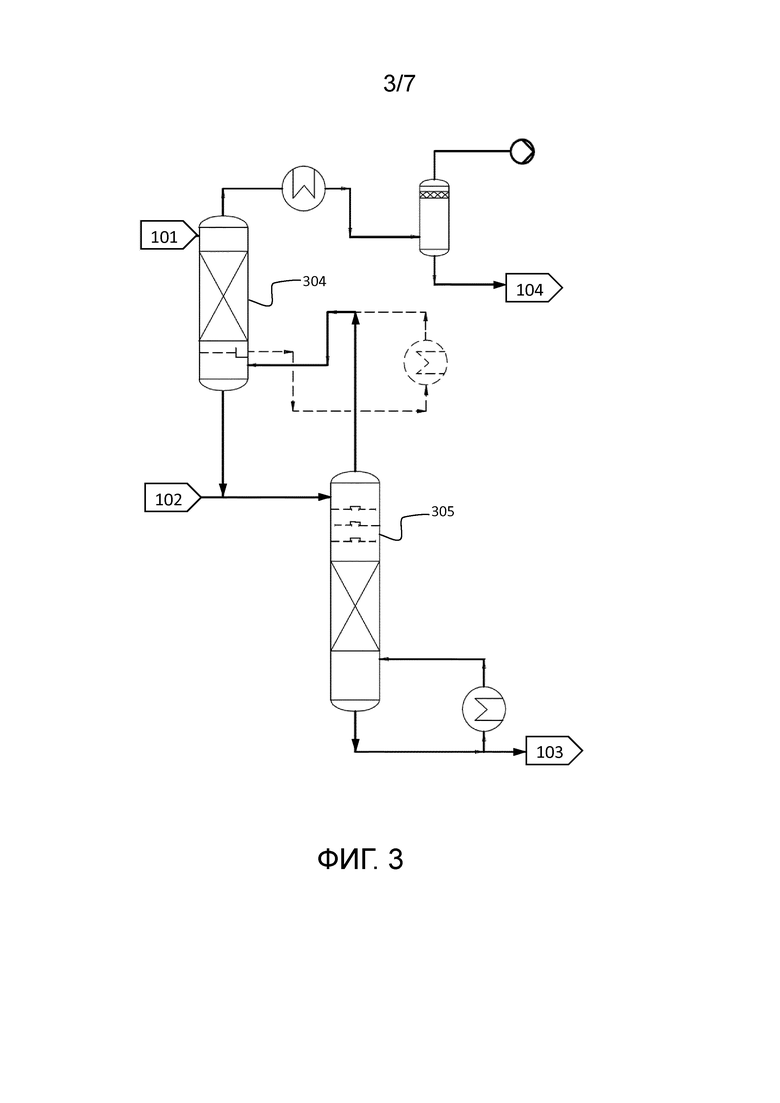

На Фигуре 3 показан альтернативный вариант установки по изготовлению, приведенной на Фигуре 2, где дистилляционная секция (А) и участок реакции (В) выполнены в виде отдельных элементов. Установка включает в себя, в частности, дистилляционную колонну 304 (дистилляционная секция) для удаления воды из водного раствора молочной кислоты 101, который подается в верхней части колонны. Безводную молочную кислоту из нижней части колонны 304 подают вместе с уксусным ангидридом 102 в верхней части колонны 305 (реакционная секция). В свою очередь, пары уксусной кислоты и уксусного ангидрида, выходящие из верхней части колонны 305, подают в нижнюю часть колонны 304. Остальные элементы и потоки соответствуют расположению на Фигуре 2.

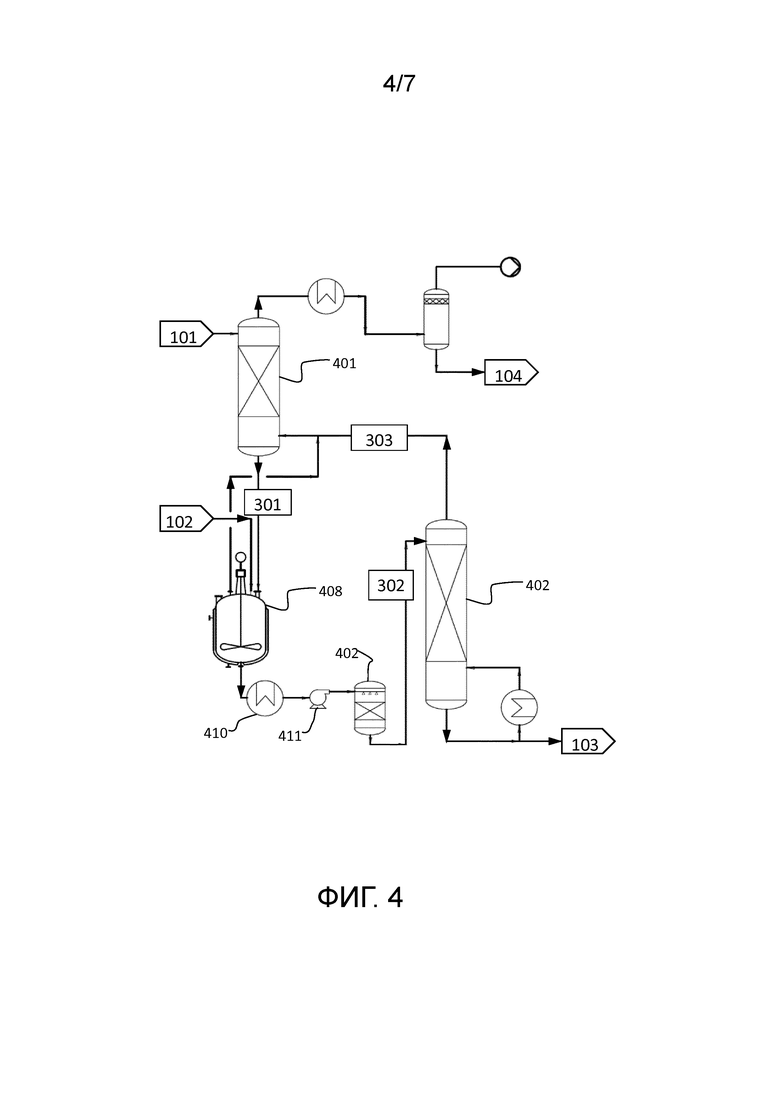

На Фигуре 4 показан альтернативный вариант осуществления установки по изготовлению, где реакционная секция B установки подразделена на две подсекции Вʹ и Bʺ. Подсекция Bʹ включает в себя, в частности, реакторный бак 408, в который подают смесь молочной кислоты 101 и уксусной кислоты (из нижней части ректификационной колонны 401) вместе с уксусным ангидридом 102. Реакторный бак может являться, например, перемешиваемым реакторным баком с рубашкой. Реакционную смесь подают в реактор 409 с неподвижным слоем, с помощью реакторного насоса 411 после ее прохождения через кулер 410 (что снижает температуру смеси обычно до температуры приблизительно в интервале 35°С-55°С). Подходящие смолы для неподвижного слоя представляют собой те, которые показаны выше.

Реакционную смесь из реактора 409, затем подают в верхнюю часть ректификационной колонны 402, где уксусную кислоту и избыток уксусного ангидрида упаривают. Упаренную смесь затем подают из верхней части колонны 402 в нижнюю часть ректификационной колонны 401 для удаления воды из поступающего противотоком водного раствора молочной кислоты. Ректификационная колонна 401 снабжена средствами для оптимизации контакта жидкость/пар и удаления воды, например, структурированной насадкой для высокоэффективного разделения, как упоминалось ранее. Как показано на Фиг.4, установка может дополнительно включать в себя трубу, соединяющую верхнюю часть реактора 408 с нижней частью колонны 401. Таким образом, некоторое количество уксусной кислоты и непрореагировавшего уксусного ангидрида может быть преимущественно упарено непосредственно из реакторного бака 408 (например, в количестве в интервале приблизительно 20%-приблизительно 50% масс. от общего упариваемого объема) и подано в нижнюю часть ректификационной колонны 401.

Как и выше, (S)-2-ацетилоксипропионовую кислоту 103, таким образом, извлекают из нижней части колонны 402, в то время как уксусная кислота и вода испаряются из верхней части колонны 401 и утилизируются в виде водного раствора уксусной кислоты 104.

На данной и на последующих фигурах и примерах, номера 301, 302 и 303 идентифицируют соответствующие основные потоки процесса, например: жидкий поток 301 смеси молочной кислоты и уксусной кислоты, протекающей из дистилляционной секции в реакционную подсекцию; жидкий поток 302 реакционной смеси, протекающей из реакционной подсекции в дистилляционную подсекцию; и паровой поток 303, протекающий из дистилляционной подсекции в дистилляционную секцию.

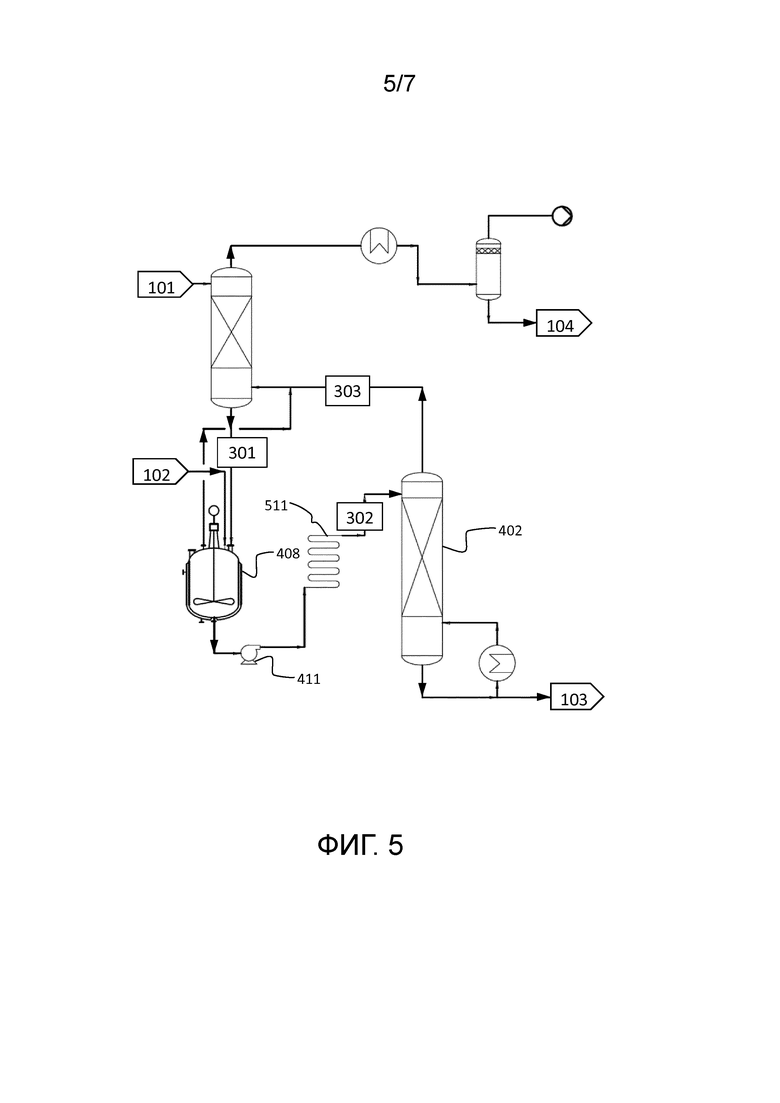

На Фигуре 5 показан альтернативный вариант осуществления установки по изготовлению Фигуры 4. При этом реакционная подсекция Bʹ включает в себя реакторный бак 408, как описано выше, который подключен (через реакторный насос 411) к реактору с поршневым потоком 501, а затем к ректификационной колонне 402. Указатель к элементам установки и материальным потокам соответствует описанию на Фигуре 4.

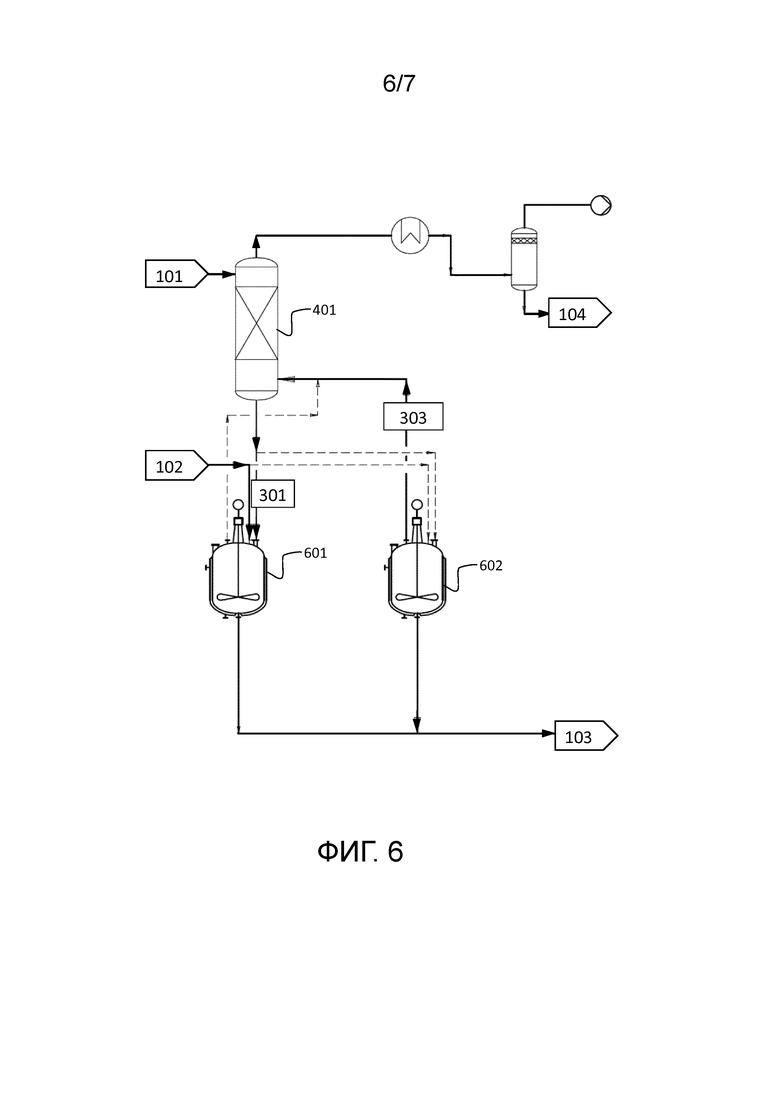

На Фигуре 6 показан дополнительный вариант осуществления, где реакционная подсекция Вʹ и дистилляционная подсекция Bʺ расположены параллельно друг другу в виде соответствующих реакционных баков 601 и 602, предпочтительно, перемешиваемых реакторных баков с рубашкой. В соответствии с этим вариантом осуществления два бака могут быть использованы в качестве альтернативы и взаимозаменяемо в качестве реакционной подсекции Bʹ и дистилляционной подсекции B" для циклического осуществления процесса в соответствии с изобретением, в сочетании с ректификационной колонной 401. Для ясности, на чертеже Фигуры 6 сплошные стрелки указывают на трубопроводы, в которых происходит основной процесс массопереноса, в то время как пунктирные стрелки указывают на трубопроводы, в которых не происходит или происходит незначительный процесс массопереноса.

В частности, в соответствии с первым циклом процесса первый бак 601, в который непрерывно подают смесь молочной кислоты и уксусной кислоты из колонны 401 и уксусного ангидрида 102 (полужирные стрелки, направленными на бак 601), служит для проведения реакции ацетилирования. Одновременно с этим, второй бак 602 (который включает в себя предыдущую реакционную смесь ацетилирования, по существу прореагировавшую), служит для упаривания уксусной кислоты и непрореагировавшего уксусного ангидрида из смеси. Упаренная смесь, таким образом, подается из верхней части бака 602 (жирная стрелка) в нижнюю часть ректификационной колонны 401 для удаления воды из водного раствора молочной кислоты 101, который непрерывно подают в верхнюю часть дистилляционной колонны 401. В предпочтительных вариантах осуществления в дополнение к основному потоку упаренной смеси уксусной кислоты и уксусного ангидрида из дистилляционного бака 602 также определенное количество упаренной смеси из реакторного бака 601 (предпочтительно, в количестве в интервале 15%-40%, более, предпочтительно, в интервале 20-30% от общего парового потока) подают в нижнюю часть колонны 401 (пунктирная стрелка из бака 601).

После упаривания уксусной кислоты и уксусного ангидрида до нужного остаточного уровня из бака 602, (S)-2-ацетилоксипропионовая кислота 103 может быть извлечена из нижней части бака. На этом этапе начинают последующий цикл способа: путем переключения клапанов, регулирующих загрузочные трубопроводы, смесь молочной кислоты/уксусной кислоты вместе с уксусным ангидридом может быть подана в бак 602, в то время как бак 601 теперь по существу служит для упаривания уксусной кислоты и уксусного ангидрида.

Поскольку функциональные возможности двух баков полностью взаимозаменяемы, специалисту в данной области техники понятно, что поскольку является предпочтительным переключение между функционалами двух баков по завершении или при приближении к завершению реакции ацетилирования, переключение, тем не менее, может быть осуществлено на любой подходящей стадии по мере протекания реакции ацетилирования.

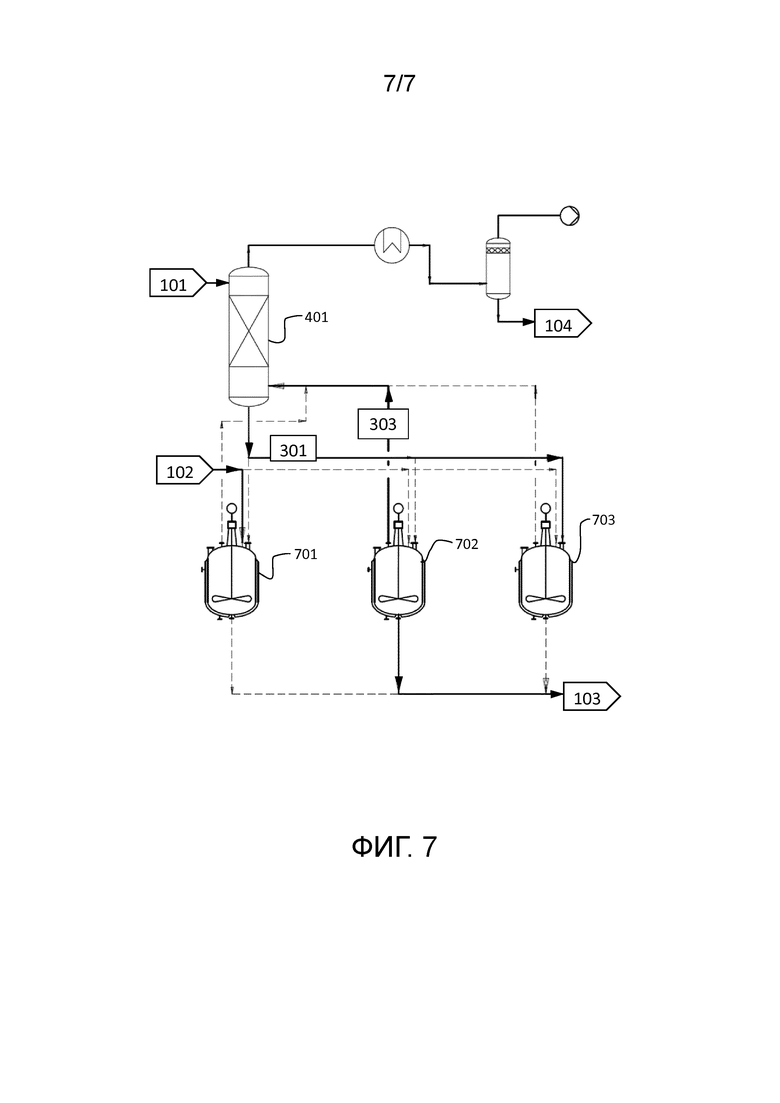

В целях лучшего контроля различных функционалов баков является предпочтительным использование более двух баков, например, трех параллельно подключенных баков, как показано в варианте осуществления на Фигуре 7.

Установка, показанная на Фигуре 7, по существу аналогична той, которая показана на Фигуре 6, с той разницей, что она включает в себя дополнительный бак 703.

В соответствии с первым циклом этого варианта осуществления бак 701 («реакционный бак»), по существу предназначен для проведения реакции ацетилирования в периодическом режиме. С этой целью в реактор 701 предварительно подают смесь молочной кислоты и уксусной кислоты из колонны 401 и уксусного ангидрида 102. Второй бак 702 («дистилляционный бак»), по существу предназначен для упаривания смеси уксусной кислоты и уксусного ангидрида из прореагировавшей реакционной смеси; смесь паров непрерывно подают в нижнюю часть колонны 401. Третий бак 703 («бак для сбора») в свою очередь, по существу, предназначен для сбора смеси молочной кислоты и уксусной кислоты, непрерывно протекающей из колонны 401. По завершении цикла процесса (то есть, по существу, по завершении реакции ацетилирования в баке 701 или при приближении к завершению, и при упаривании существенной доли уксусной кислоты и уксусного ангидрида из бака 702), (S)-2-ацетилоксипропионовая кислота 103 может быть извлечена из нижней части дистилляционного бака 702. Клапаны, контролирующие питающие трубопроводы, переключаются таким образом, чтобы изменять соответствующие функционалы трех баков для начала последующего цикла процесса: бак 701 становится, по существу, «дистилляционным баком» для подачи в колонну 401 упаренной смеси уксусной кислоты и уксусного ангидрида; бак 702 становится «баком для сбора» смеси молочной кислоты и уксусной кислоты из колонны 401; и, наконец, в бак 703 (который уже содержит смесь молочной кислоты и уксусной кислоты, предварительно собранной из колонны 401), подают уксусный ангидрид 102 и он становится «реакционным баком».

Специалисту в данной области техники понятно, что вышеприведенный вариант осуществления может быть выполнен с помощью более, чем трех параллельно подключенных реакторных баков, что дополнительно повышает гибкость производственного процесса.

(S)-2-ацетилоксипропионовая кислота, полученная в соответствии с настоящим способом получения, может затем быть подвергнута хлорированию в соответствии с известными способами получения (как описано, например, в патентном документе EP0773925), например, с помощью тионилхлорида с получением соответствующего (S)-2-ацетилоксипропионила, который затем очищают, например, путем перегонки.

Реакцию хлорирования, предпочтительно, проводят в реакторе, включающем в себя ряд, по меньшей мере, из 2-х реакторов типа CSTR (Реактор с Непрерывным Перемешиванием), в котором каждый элемент оборудован собственным конденсационным блоком и собственным независимым патрубком выпуска газа, что позволяет кипятить с обратным холодильником тионилхлорид, конденсируемый в каждом блоке, что обеспечивает подходящую концентрацию тионилхлорида в каждой секции установки.

Конверсия (S)-2-ацетилоксипропионовой кислоты в хлорид выше 80%, предпочтительно, выше 90%, еще более, предпочтительно, выше 95%, и это достигается при времени нахождения приблизительно 3 часа. Это достигается за счет использования реакторов для хлорирования в составе серии из 2 и еще более, предпочтительно, по меньшей мере, из 3, или из 4, или из 5, или из 6 реакторов типа CSTR, каждый из которых снабжен собственным конденсационным блоком и своим собственным независимым патрубком выпуска газа и с рециклом SOCl2 в начальный реактор для хлорирования.

Реакция хлорирования с) также позволяет получать соляную кислоту и сернистый ангидрид (SO2 и HCl) в качестве побочных продуктов, которые покидают реактор в форме газа. Кроме того, тионилхлорид образует пары, выделяемые, как описано выше, с помощью одного или более конденсационных блоков. По факту, в то время как соляная кислота и сернистый ангидрид должны быть утилизированы, тионилхлорид выделяют, повторно конденсируют и возвращают в исходный элемент.

В предпочтительном варианте осуществления кислотные газы, выходящие из реактора для хлорирования и из последующей ректификационной колонны, обрабатывают перед их выбросом в целях сокращения содержания соляной кислоты, сернистого ангидрида, ацетилхлорида и возможных следовых количеств тионилхлорида.

Реакция хлорирования (S)-2-ацетилоксипропионовой кислоты в непрерывной фазе, в частности, осуществляемая с помощью каскада реакторов типа CSTR, является в особенности предпочтительной, по сравнению с периодическим способом, по меньшей мере, по двум причинам: производство кислых газов происходит при постоянной скорости потока, что таким образом позволяет системе сокращения загрязнений функционировать в стационарных условиях с явным преимуществом для безопасности процесса; более того, тионилхлорид, который является также крайне вредоносным, выделяют и возвращают без существенной дисперсии или потерь.

Хлорид (S)-2-ацетилоксипропионила затем выделяют из смеси, полученной в конце реакции хлорирования, предпочтительно, путем перегонки, проводимой в два этапа. Соответственно, низкокипящие примеси удаляют в первую очередь, а затем - такие высококипящие примеси, как остаточная 2-ацетилоксипропионовая кислота и олигомеры (S)-2-ацетилоксипропионил хлорида.

Таким образом, получают (S)-2-ацетилоксипропионил в виде по существу чистого продукта после второй перегонки с минимальным количеством примесей (тионилхлорид: ≤1,0%; ацетилхлорид: ≤0,2%; лактилхлорид/прочие: ≤2,0%) и, таким образом, подходящего для синтеза йодсодержащих контрастирующих агентов для диагностического использования in vivo в соответствии с требованиями Европейской Фармакопеи, в настоящее время находящихся в силе.

Непрерывный реакционный цикл, осуществляемый на промышленном предприятии (производительностью >80 кг/ч, предпочтительно, в интервале >100 кг/ч-500 кг/ч), как правило, имеет общий выход более 90%, и, следовательно, подходит для крупномасштабного производства (S)-2-ацетилоксипропионилхлорида, с той же степенью чистоты конечного продукта, что и достигаемая в предшествующих промышленных способах, и пригодного для производства Лопамидола в соответствии с требованиями Европейской Фармакопеи, в настоящее время находящихся в силе.

Следующие примеры иллюстрируют некоторые конкретные варианты осуществления изобретения.

ПРИМЕРЫ

Моделирование способа, проводимого в установке в соответствии с Фигурой 4.

Процесс в соответствии с изобретением, в варианте осуществления, показанном на Фигуре 4, моделируют с использованием программного обеспечения ASPEN PLUS®. Данные по равновесию пар-жидкость рассчитывают с использованием системы уравнений UNIFAC HOC, точность которых доказана при воспроизведении экспериментальных данных относительно равновесия пар-жидкость.

Реакции рассчитывают на основании констант скоростей, как экспериментально измеренные.

В моделированную установку подают приблизительно 230 кг/ч коммерческого водного раствора молочной кислоты, содержащего приблизительно 102 кг/ч молочной кислоты (44% масс.), вместе с 6,1 кг/ч его димера. Эта шкала подходит для производства в промышленных масштабах (S)-2-ацетилоксипропионовой кислоты.

В моделированную установку подают приблизительно 163 кг/ч уксусного ангидрида, что соответствует приблизительно 1,13 моль/моль молочной кислоты (приблизительно 1,10 моль/моль при отнесении к суммарной молочной кислоте и ее димеру).

Объем перемешиваемого реактора 408 установлен равным 1000 л; объем каталитического слоя 409 установлен равным 50 л. Скорость протекания реакции в каталитическом слое рассчитывают с использованием константы скорости, определенной экспериментально в лабораторных условиях с помощью каталитического слоя под торговым наименованием Amberlyst 15® от компании Rohm & Haas.

Верхнее давление в колонне 401 устанавливают на уровне 3,5 кПа (35 мбар), а давление в нижней части колонны 402 устанавливают на уровне 5,0 кПа (50 мбар): для колонны 401 устанавливают восемь теоретических тарелок, в то время как для колонны 402 устанавливают одну теоретическую тарелку. Реакционную смесь охлаждают до 40°C в кулере 410 перед ее подачей в каталитический слой 409.

В Таблице 1 ниже приведены молярные и массовые потоки, рассчитанные для основных потоков в установке.

В частности, 103 представляет собой поток продукта: сравнение между этим потоком и потоком 101 показывает, что преобразование молочной кислоты в (S)-2-ацетилоксипропионовую кислоту практически завершено. Рассчитанные нагрузки на ребойлер 403 и реактор 408 составляют 41 и 39 кВт, соответственно.

В Таблице 1 также показаны расчетные значения температуры основных потоков. Параметры давления и температуры легко достижимы в промышленном масштабе, а также достижимы габариты оборудования.

Таблица 1.

(См. Фиг. 5)

Пример 2

Моделирование способа, проводимого в установке в соответствии с Фигурой 5.

Практическое применение способа, выполняемого в соответствии с изобретением, в варианте осуществления, приведенном на Фигуре 5, смоделировано с использованием программного обеспечения ASPEN PLUS® с использованием тех же соотношений для равновесия пар-жидкость Примера 1. В устройство подают те же потоки из Примера 1.

Объем перемешиваемого реактора 408 установлен равным 1000 л; объем реактора 10 установлен равным 300 л.

Давление в верхней части колонны 401 устанавливают на уровне 5,0 кПа (50 мбар), в то время как давление в нижней части колонны 402 устанавливают на уровне 7,0 кПа (70 мбар): для колонны 401 устанавливают десять теоретических тарелок, в то время как для колонны 402 устанавливают две теоретические тарелки.

Состав потоков и нагрузки ребойлера и реактора существенным образом не меняются при сравнении с Примером 1: температура в нижней части колонны 402 установлена на уровне 130°C в данном случае, что позволяет получать повышенную концентрацию (S)-2-ацетилоксипропионовой кислоты (93%).

Пример 3

Изготовление (S)-2-ацетилоксипропионовой кислоты в пилотном режиме.

50% коммерческий раствор молочной кислоты в воде, содержащий 46,5% мономера молочной кислоты и 3,2% (% масс.) димера, подают на 10-ю тарелку, начиная отсчет с верха, из дистилляционной колонны Oldershaw, имеющей диаметр 5 см, оснащенной 30 перфорированными тарелками. Поток уксусного ангидрида подают в термосифонный ребойлер, который обладает жидкостной вместимостью до 1,5 л. Скорости двух питающих потоков составляют, соответственно, 544 и 750 г/ч. Давление в головной части колонны и температура составляют, соответственно, 3,2 кПа (32 мбар) и 37°C. Дистиллят конденсируют и собирают (т.е. недистиллят нагревают и упаривают в верхнюю часть колонны).

Скорость протока дистиллята составляет приблизительно 600 г/ч. Головной продукт содержит только воду и уксусную кислоту.

Смесь, полученная из ребойлера со скоростью потока приблизительно 690 г/час, содержит 42,7% уксусной кислоты, и 57,3% остатка содержат следующие проценты продукта (% масс.):

Этот продукт охлаждают до 45°С и подают в стеклянную колонну, имеющего диаметр 4 см, снабженную термостатической оболочкой и пористым стеклянным диском в нижней части, содержащую 30 г продукта под торговым наименованием Amberlyst® 15, сульфоновой смолы в кислотной форме с содержанием сульфогрупп 4,7 мэкв/г. Температура реактора на выходе составляет 75°С, и раствор содержит 43,5% уксусной кислоты, а оставшиеся 56,5% содержат:

Полученный раствор подают в ректификационную колонну Oldershaw, имеющую диаметр 3 см, оснащенную 5 перфорированными тарелками, снабженную 600 мл стеклянным перемешиваемым реактором с рубашкой в качестве ребойлера; подачу осуществляют на первую тарелку (начиная отсчет от головы) со скоростью 600 г/час. Температура ребойлера составляет приблизительно 130°С, а давление - 5,9 кПа (59 мбар).

Головной продукт состоит из уксусного ангидрида и уксусной кислоты; скорость протока дистиллята составляет 318 г/ч.

Продукт, полученный из ребойлера со скоростью потока 390 г/ч, имеет следующий состав (% масс.):

Общий выход по завершении цикла составляет 96%.

Пример 4

Моделирование способа, проводимого в установке в соответствии с Фигурой 7.

Практическое применение способа, проводимого в соответствии с настоящим изобретением, в варианте осуществления, показанном на Фигуре 7, численно моделируют с использованием тех же соотношений для равновесия пар-жидкость Примера 1. В устройство подают те же потоки, что и в Примере 1.

В этом примере три перемешиваемых бака с рубашкой выполняют цикл, включающий в себя:

• этап, на котором в бак загружают раствор S-молочной кислоты и уксусной кислоты из нижней части колонны 401;

• реакционный этап, в котором загружают в бак уксусный ангидрид и подвергают его взаимодействию с молочной кислотой;

• дистилляционный этап, в котором уксусную кислоту и избыток уксусного ангидрида упаривают из бака, в результате чего поток пара подают в нижнюю часть колонны 401.

В данный момент, каждый из реакторов отвечает за различные этапы.

В колонну 401 непрерывно подают из ее верхней части раствор S-молочной кислоты, содержащий 40% молочной кислоты и 3% димеров в расчете на массу (типичный коммерческий раствор), а из нижней части - уксусную кислоту+пары уксусного ангидрида, образованные в 1 из 3 вышеприведенных перемешиваемых баков с рубашкой; из нижней части колонны непрерывно выгружается жидкость к одному из 3 вышеприведенных перемешиваемых баков с рубашкой.

Объем перемешиваемых баков с рубашкой 701, 702 и 703 установлен равным 3000 л.

Давление в головной части колонны 401 установлено на 5,0 кПа (50 мбар): для колонны 401 устанавливают 10 теоретических тарелок.

Запуск осуществляют путем загрузки в интервале 1400-2000 л уксусной кислоты в перемешиваемый бак с рубашкой 702: бак 702 нагревается паром и паром направляют в колонну 401. Когда температура в верхней части колонны 401 возрастает, что указывает на то, что пары уксусной кислоты заполняют оборудование, запускают загрузку раствора молочной кислоты и постепенно увеличивают ее до 183,4 кг/ч и подачу пара в рубашку бака 702 настраивают для контроля скорости протока дистиллята (поток #104) на уровне 275 кг/час.

Жидкость из нижней части колонны, состоящую из молочной кислоты и уксусной кислоты, собирают в перемешиваемом баке с рубашкой 701 (время 0). Через 5 ч количество раствора, собранного в баке 701, достигает 1400 кг: в этой точке поток жидкости из нижней части колонны 401 переключается на бак 703; одновременно с этим 497 кг уксусного ангидрида вводят в бак 701, таким образом запуская реакцию ацетилирования. Через 3 ч (8 ч с момента времени 0) реакция завершается и перемешиваемый бак с рубашкой 701 нагревают с помощью пара для запуска перегонки: пар, генерируемый перегонкой, который состоит из уксусной кислоты и уксусного ангидрида, направляют в колонну 401 и выдерживают при условиях, как описано ранее, для бака 702. После запуска ректификации из бака (8) пар в рубашку бака 702 закрывают, а бак готов к получению кубового остатка из колонны. Через 10 ч с момента времени 0 поток жидкости из нижней части колонны 401 переключают с бака 703 на бак 702; одновременно с этим 497 кг уксусного ангидрида вводят в бак 703, таким образом запуская реакцию ацетилирования в баке 703. В 13 ч с момента времени 0 реакция ацетилирования в баке 703 завершается и перемешиваемый бак с рубашкой 703 нагревают водяным паром для запуска ректификации. В то же время, остаточное количество уксусной кислоты и уксусного ангидрида в реакторе 701 слишком мало для обеспечения достаточной скорости протока пара и температура достигает 114°C: перегонку прекращают путем отключения пара от рубашки, а раствор, содержащийся в реакторе, по существу состоящий из (S)-2-ацетилоксипропионовой кислоты, охлаждают до температуры 50°C и затем собирают в бак для продукта, в то время как перемешиваемый бак с рубашкой 701 готов к перезапуску цикла с самого начала. Новый идентичный цикл может быть запущен через 15 ч от момента времени 0.

Общий выход составляет 98% (относящийся к S-молочной кислоте). Количественный состав потоков (относящийся ко второму или последующему производственному циклу) на одну загрузку приведен в следующей таблице: производительность может быть рассчитана с учетом того, что в соответствии с описанным размещением устройство производит партию продукта через каждые 5 часов.

Детали способа представлены в Таблице 2 ниже.

Таблица 2

Пример 5

Сравнительный пример (патентный документ US 2,399,595)

Ацетилирование проводят в соответствии с процедурой, описанной в патентном документе US 2,399,595 с использованием 88%-ного раствора водной молочной кислоты, который является наиболее концентрированным из коммерчески доступных.

Серную кислоту (0,4 мл) вводят в 150 г 88%-ного водного раствора молочной кислоты, выдерживая смесь при перемешивании и температуре ниже 25°С; затем медленно вводят уксусный ангидрид (250 г).

Смесь выдерживают при комнатной температуре в течение 16 ч, и затем нагревают с обратным холодильником в течение 1 ч.

В конце добавляют 1 г ацетата натрия и полученную смесь фильтруют.

Избыток уксусного ангидрида и уксусной кислоты, образованной в качестве побочного продукта, удаляют путем перегонки (85°С, 2,0 кПа (20 мбар)), и полученный продукт имеет следующий состав:

Сравнение между результатами настоящего примера и Примера 3 показывает, что прямое ацетилирование молочной кислоты требует большого избытка уксусного ангидрида (1,64 эквивалентов вместо 1,25) и приводит к продукту, сильно загрязненному олигомерными примесями, если таковой не получают в соответствии с настоящим изобретением.

Пример 6

Хлорирование (S)-2-ацетилоксипропионовой кислоты.

(S)-2-ацетилоксипропионовую кислоту, полученную в соответствии с описанием в Примере 3, подают вместе с тионилхлоридом в серию 3 непрерывных реакторов приблизительно одинакового объема, каждый из которых оснащен собственным модулем конденсации с орошением. Конденсат из каждого модуля конденсации с орошением нагревают с обратным холодильником в соответствующем перемешиваемом реакторе. Суммарный объем 3 реакторов составляет 4000 мл.

Скорость подачи раствора в первый реактор, составляет приблизительно 800 г/ч. В первый реактор также подают тионилхлорид со скоростью потока приблизительно 900 г/час. Мольное соотношение между тионилхлоридом и ацетилоксипропионовой кислотой составляет 1,37 моль/моль.

После достижения стационарного состояния температура первого реактора составляет приблизительно 60°С, второго-66°С, и третьего - 74°C.

Полученный сырой продукт хлорирования направляют при скорости приблизительно 0,35 кг/ч нв 13-ю тарелку первой непрерывной ректификационной колонны Oldershaw, имеющей диаметр 30 мм, несущей 25 перфорированных тарелок, функционирующей при головном давлении 3333 Па (25 торр), функционирующей при расходе орошения приблизительно 3:1, в которой головные легколетучие продукты, ацетилхлорид и тионилхлорид удаляют, что позволяет получать из ребойлера (S)-2-ацетилоксипропионилхлорид, лишенный летучих продуктов. Головная температура составляет приблизительно 35°С, в то время как температура куба составляет приблизительно 88°С. Продукт из ребойлера подают на 20-ю тарелку, начиная отсчет с главы второй непрерывной ректификационной колонны, имеющей диаметр 30 мм, несущей 25 перфорированных тарелок, в голове которой выделяется продукт с чистотой пробы 99,7% (по данным газовой хроматографии). Расход орошения сставляет 2:1, головное давление поддерживают на уровне 1,47 кПа (11 мм.рт.ст.), в то время как температура куба составляет приблизительно 90°C.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ алкилирования ароматических углеводородов олефинами и реакционно-ректификационная система для его осуществления | 2019 |

|

RU2717775C1 |

| РЕАКЦИОННАЯ РЕКТИФИКАЦИЯ ДЛЯ ДЕГИДРАТАЦИИ СМЕШАННЫХ СПИРТОВ | 2006 |

|

RU2419595C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИАЛКИЛКАРБОНАТОВ | 2005 |

|

RU2367648C2 |

| СПОСОБ ОЧИСТКИ УКСУСНОЙ КИСЛОТЫ И/ИЛИ УКСУСНОГО АНГИДРИДА ОТ ПРИМЕСЕЙ ИОДИДОВ | 1992 |

|

RU2072981C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЛАКТИДА | 2021 |

|

RU2826905C1 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ (ВАРИАНТЫ), БАРБОТАЖНАЯ КОЛОННА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2004 |

|

RU2319689C2 |

| СПОСОБ ПОЛУЧЕНИЯ (МЕТ)АКРИЛОВОЙ КИСЛОТЫ И СЛОЖНЫХ (МЕТ)АКРИЛОВЫХ ЭФИРОВ | 2004 |

|

RU2349577C2 |

| СПОСОБ ПРЕВРАЩЕНИЯ МЕТИЛМЕРКАПТОПРОПИОНОВОГО АЛЬДЕГИДА, ПОЛУЧАЕМОГО ИЗ СЫРЫХ АКРОЛЕИНА И МЕТИЛМЕРКАПТАНА | 2012 |

|

RU2615734C2 |

| СПОСОБ И СИСТЕМА ДЛЯ ПОДАЧИ ПАРА ИЗ ОСУШИТЕЛЬНОЙ КОЛОННЫ В КОЛОННУ ДЛЯ ЛЕГКИХ ФРАКЦИЙ | 2011 |

|

RU2564021C2 |

| СПОСОБ ПОЛУЧЕНИЯ N, N, N`, N`-ТЕТРААЦЕТИЛЭТИЛЕНДИАМИНА | 2006 |

|

RU2309143C1 |

Настоящее изобретение относится к способу получения (S)-2-ацетилоксипропионовой кислоты в установке для получения, включающей в себя ректификационную секцию (А) и реакционную секцию (В), причем ректификационная секция (А) включает в себя верхнюю часть и нижнюю часть, соединенную с указанной реакционной секцией (В), при этом способ включает такие стадии, как: а. непрерывная подача водного раствора (S)-молочной кислоты в верхнюю часть ректификационной секции (А), где водный раствор (S)-молочной кислоты имеет концентрацию менее чем 60% (% масс.) (S)-молочной кислоты; b. подача уксусного ангидрида в реакционную секцию (В); c. реагирование (S)-молочной кислоты с уксусным ангидридом в реакционной секции (В), что приводит к формированию (S)-2-ацетилоксипропионовой кислоты и уксусной кислоты; d. выпаривание смеси образовавшейся уксусной кислоты и непрореагировавшего ангидрида уксусной кислоты из реакционной секции (В); е. подача упаренной смеси со стадии d в ректификационную секцию (A) для удаления воды из водного раствора (S)-молочной кислоты, которая поступает противотоком через указанную ректификационную секцию (А) в реакционную секцию (В), таким образом смесь в основном безводной (S)-молочной кислоты и уксусной кислоты поступает в реакционную секцию (В) из нижней части ректификационной секции (А); f. выделение (S)-2-ацетилоксипропионовой кислоты из реакционной секции (В); g. сбор разбавленного водного раствора уксусной кислоты в верхней части ректификационной секции (А). Изобретение также относится к способу получения хлорида (S)-2-ацетилоксипропионила, включающему в себя вышеуказанные стадии получения (S)-2-ацетилоксипропионовой кислоты и стадию реагирования (S)-2-ацетилоксипропионовой кислоты с тионилхлоридом. 2 н. и 9 з.п. ф-лы, 7 ил., 2 табл., 6 пр.

1. Способ получения (S)-2-ацетилоксипропионовой кислоты в установке для получения, включающей в себя ректификационную секцию (А) и реакционную секцию (В), причем ректификационная секция (А) включает в себя верхнюю часть и нижнюю часть, соединенную с указанной реакционной секцией (В), при этом способ включает такие стадии, как:

а. непрерывная подача водного раствора (S)-молочной кислоты в верхнюю часть ректификационной секции (А), где водный раствор (S)-молочной кислоты имеет концентрацию менее чем 60% (% масс.) (S)-молочной кислоты;

b. подача уксусного ангидрида в реакционную секцию (В);

c. реагирование (S)-молочной кислоты с уксусным ангидридом в реакционной секции (В), что приводит к формированию (S)-2-ацетилоксипропионовой кислоты и уксусной кислоты;

d. выпаривание смеси образовавшейся уксусной кислоты и непрореагировавшего ангидрида уксусной кислоты из реакционной секции (В);

е. подача упаренной смеси со стадии d в ректификационную секцию (A) для удаления воды из водного раствора (S)-молочной кислоты, которая поступает противотоком через указанную ректификационную секцию (А) в реакционную секцию (В), таким образом смесь в основном безводной (S)-молочной кислоты и уксусной кислоты поступает в реакционную секцию (В) из нижней части ректификационной секции (А);

f. выделение (S)-2-ацетилоксипропионовой кислоты из реакционной секции (В);

g. сбор разбавленного водного раствора уксусной кислоты в верхней части ректификационной секции (А).

2. Способ по п.1, в котором секция (В) в установке включает в себя две отдельные подсекции (B') и (B''), причем подсекция (B'), по существу, отводится для проведения реакции между (S)-молочной кислотой и уксусным ангидридом, а подсекция (B''), по существу, отводится для упаривания и подачи уксусной кислоты и не прореагировавшего уксусного ангидрида в ректификационную секцию (A).

3. Способ по любому из предшествующих пунктов, в котором установка находится под отрицательным давлением.

4. Способ по п.3, в котором давление составляет в интервале 5-200 мбар.

5. Способ по любому из предшествующих пунктов, в котором водный раствор (S)-молочной кислоты имеет концентрацию в интервале 20-60% (% масс.) молочной кислоты.

6. Способ по любому из предшествующих пунктов, в котором молярное соотношение между уксусным ангидридом и (S)-молочной кислотой на стадии с находится в интервале 1,01-1,5.

7. Способ по любому из предшествующих пунктов, в котором упариваемую смесь на стадии d непрерывно подают в ректификационную секцию (А).

8. Способ по любому из предшествующих пунктов, в котором реакционная секция (В) включает в себя по меньшей мере два перемешиваемых реакторных бака с рубашкой.

9. Способ по любому из предшествующих пунктов, в котором реакционная секция (В) включает в себя по меньшей мере три перемешиваемых реакторных бака с рубашкой.

10. Способ по любому из предшествующих пунктов, в котором (S)-молочная кислота вступает в реакцию с уксусным ангидридом в присутствии твердофазных кислотных катализаторов.

11. Способ получения хлорида (S)-2-ацетилоксипропионила, включающий в себя стадии получения (S)-2-ацетилоксипропионовой кислоты по любому из предшествующих пунктов и реагирования (S)-2-ацетилоксипропионовой кислоты с тионилхлоридом.

| СУСПЕНЗИЯ ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЯ | 2009 |

|

RU2399595C1 |

| US 20040110974 А1, 10.06.2004 | |||

| EA 201391542 A1, 31.03.2014. | |||

Авторы

Даты

2019-10-16—Публикация

2015-06-10—Подача