Изобретение относится к получению стеарата цинка и может быть использовано в производстве получения композитов поливинилхлорида (ПВХ), синтетических каучуков, нефтедобывающей и нефтеперерабатывающей области, в производстве искусственных кож и линолеума, лекарственных препаратов и парфюмерно-косметической отрасли.

Известен способ получения стеарата цинка путем взаимодействия стеариновой кислоты и гидроокиси цинка при нагревании и интенсивном перемешивании с последующими термообработкой, фильтрацией, сушкой, фасовкой и упаковкой. В реакционную смесь дополнительно вводят соляную кислоту в качестве катализатора, взаимодействие проводят в водной среде, которую нагревают до 96-98°С, проводят циркуляцию в течение 1,5-2,0 часов, затем суспензию стеарата цинка переводят в состояние стабильной эмульсии, выдерживают при данной температуре в течение 30-45 минут, проводят термообработку для агрегатирования частиц, выдерживают в течение 20-25 минут до рН 4,5-5,0 раствора, кислотного числа до 5,0 мг и содержания основного вещества 10-11%, заливают воду, перемешивают и фильтруют. Сушку осадка проводят горячим воздухом при температуре 80-90°С, см. RU Патент №2516663 МПК С07С 51/41 (2006.01), C01G 9/00 (2006.01), 2014.

Недостатками известного способа являются: осуществление процесса в водной среде, используется катализатор, процесс получения стеарата периодический, необходимы дополнительные стадии обработки целевого продукта - промывка, сушка.

Известен способ получения стеарата цинка путем взаимодействия стеариновой кислоты и оксида цинка в твердой фазе при интенсивном перемешивании в двухшнековом экструдере. Процесс проводят при температуре 40-95°С в присутствии едкого натра или едкого калия в количестве 0,05-0,15% от массы стеариновой кислоты и пропиленкарбоната или диметилсульфоксида в количестве 0,005-0,05% от массы стеариновой кислоты, см. RU Патент №2391360, МПК С08К 5/098 (2006.01), С07С 51/41 (2006.01), 2009.

Недостатком указанного способа получения стеарата цинка является использование катализаторов, что приводит к повышению себестоимости целевого продукта, выполнение операций по удалению катализаторов снижает качество конечного продукта и его эффективность.

Наиболее близким по технической сущности является способ получения стеарата цинка путем взаимодействия стеариновой кислоты и оксида цинка в эквимолярном соотношении при интенсивном перемешивании, процесс проводят в твердой фазе в псевдосжиженном слое при температуре 25-30°С и числе оборотов перемешивающего устройства 1000-2000 об/мин, см. RU Патент №2243243, МПК С08К 5/09(2006.01), С07С 51/41 (2006.01), 2004.

Недостатком данного способа получения стеарата цинка является периодичность и длительность процесса получения целевого продукта, нестабильность качественных показателей стеарата цинка.

Технической проблемой является устранение периодичности и длительности процесса получения стеарата цинка, нестабильности качественных показателей целевого продукта.

Техническая проблема решается способом получения стеарата цинка путем взаимодействия стеариновой кислоты и оксида цинка в эквимолярном соотношении при интенсивном перемешивании в твердой фазе, согласно изобретению, реакционную смесь подвергают воздействию многократных ударных нагрузок вращающимися многоярусными лопастями струйной мельницы в псевдосжиженном слое при температуре ниже температуры плавления стеариновой кислоты, затем реакционную смесь направляют в осциллирующий экструзионный смеситель, в котором осуществляют деформационное перемешивание при температуре реакционной массы выше температуры плавления стеариновой кислоты, но ниже температуры плавления стеарата цинка.

Решение технической задачи позволяет осуществлять получение стеарата цинка со стабильными качественными показателями непрерывным способом за короткий промежуток времени.

Способ получения стеарата цинка осуществляют при интенсивном перемешивании следующим образом:

Стеариновую кислоту, оксид цинка в эквимолярном соотношении в твердом состоянии через дозаторы подают в лабораторную струйную мельницу марки LNJ-12A Lab (общие характеристики см. https://docplayer.ru/68635318-Katalog-laboratornogo-oborudovaniya.html, с. 035), в которой реакционную смесь подвергают воздействию многократных ударных нагрузок вращающимися многоярусными лопастями струйной мельницы в псевдосжиженном слое.

Время пребывания реакционной массы в струйной мельнице составляет 24-26 секунд. Стенки струйной мельницы имеют систему охлаждения для поддержания температуры внутри мельницы ниже температуры плавления стеариновой кислоты, которая составляет 69-72°С.

После обработки в струйной мельнице порошкообразную реакционную массу через программируемую по времени заслонку отводят в бункер, из которого направляют в осциллирующий экструзионный смеситель SJW-45 Xinda (см. http://www.xindacorp.com/products/co-kneader/product-families/?n=28), где осуществляют деформационное перемешивание реакционной массы в межвитковом пространстве вращающегося шнека при одновременном осциллирующем перемещении ее вдоль оси цилиндра, при температуре реакционной массы выше температуры плавления стеариновой кислоты, но ниже температуры плавления стеарата цинка. Порошкообразный продукт выгружают через профилирующую фильеру осциллирующего экструзионного смесителя.

Процесс получения стеарата цинка непрерывный, получают его в виде мелкодисперсного порошка.

Для лучшего понимания изобретения приводим примеры конкретного выполнения.

Пример 1.

Стеариновую кислоту марки Т-18 ГОСТ 6484-96 и оксид цинка ГОСТ 10262-73 в эквимолярном соотношении в твердом состоянии непрерывно подают в лабораторную струйную мельницу LNJ-12A Lab.

Мельница LNJ-12A Lab оснащена валом с приводом вращения. На валу установлены многоярусные лопасти. Устанавливаемая скорость вращения лопастей 1480 об/мин.

При вращении лопастей исходные компоненты захватываются потоком и при движении внутри мельницы в псевдосжиженном слое подвергаются многократным ударным нагрузкам. При механическом воздействии на реакционную массу и химическом взаимодействии компонентов реакционной массы выделяется тепло, которое отводят через стенки для регулирования температуры реакционной массы - ниже температуры плавления стеариновой кислоты, в данном примере температура составляет 45°С. Время пребывания реакционной массы в мельнице составляет 24 секунды. Из струйной мельницы порошкообразную реакционную массу через программируемую по времени (через 24 секунды) заслонку отводят в бункер. Из бункера порошкообразную реакционную массу подают в осциллирующий экструзионный смеситель SJW-45 (Co-Kneader Xinda), в котором осуществляют деформационное перемешивание в межвитковом пространстве вращающегося шнека, при скорости вращения шнека (n), равной 30 об/мин, при одновременном осциллирующем перемещении ее вдоль оси цилиндра, при температуре реакционной массы выше температуры плавления стеариновой кислоты, но ниже температуры плавления стеарата цинка, которая составляет 118-125°С. В осциллирующем смесителе поддерживают температуру, равную 95°С.

После интенсивного осциллирующего деформационного перемешивания при температуре реакционной массы выше температуры плавления стеариновой кислоты, но ниже температуры плавления стеарата цинка, завершают процесс химического взаимодействия компонентов, который осуществляют по механизму межфазного взаимодействия в течение нескольких минут.

Пример 2 аналогичный примеру 1. Варьируют условия пребывания реакционной массы в струйной мельнице и осциллирующем экструзионном смесителе.

Пример 3 аналогичный примеру 1. Температура реакционной массы в осциллирующем экструзионном смесителе (ОЭС SJW-45) превышает температуру плавления стеарата цинка. Стеарат цинка получен низкого качества в виде комка расплава стеариновой кислоты.

Пример 4 аналогичный примеру 1.

Температура реакционной массы в струйной мельнице превышает температуру плавления стеариновой кислоты, получены комки смеси исходных компонентов.

Пример 5 аналогичный прототипу. Обработку реакционной массы ведут только в струйной мельнице, в псевдосжиженном слое. Время завершения процесса составляет 2100 сек (35 минут). Стеарат цинка получают невысокого качества, к тому же качество полученного стеарата колеблется от партии к партии.

Пример 6 аналогичный примеру 1. Обработку реакционной массы ведут только в осциллирующем экструзионном смесителе (ОЭС SJW-45), отсутствует воздействие на реакционную массу многократных ударных нагрузок вращающимися многоярусными лопастями струйной мельницы.

Несмотря на деформационное перемешивание реакционной массы в межвитковом пространстве вращающегося шнека при одновременном осциллирующем перемещении ее вдоль оси цилиндра полученный стеарат цинка не соответствуют стандарту качества по ТУ 6-09-17-316-96 (см. http://bizorg.su/stearat-tsinka-r/p12702723-stearat-tsinka-tu-6091731696).

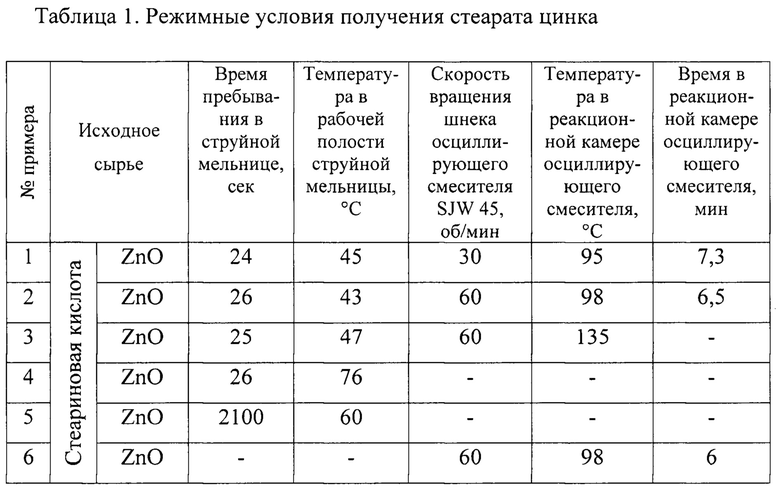

Режимные условия получения стеарата цинка по примерам 1-8 приведены в таблице 1.

Свойства полученного стеарата цинка по примерам 1-8 приведены в таблице 2.

Данные по примерам конкретного выполнения, приведенные в таблицах 1 и 2, показывают, что использование совокупности всех признаков формулы изобретения позволяет осуществлять способ получения стеарата цинка со стабильными качественными показателями непрерывным способом за время в 4,5 раза меньшим по сравнению с прототипом. Стеарат цинка, полученный по заявленному способу, представляет мелкодисперсный стабильно качественный продукт, соответствующий стандарту качества по ТУ 6-09-17-316-96: кислотное число составляет не более 5 мгКОН/г, массовая доля металла в пределах 10-11%, массовая доля влаги не более 3%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения стеарата кальция | 2019 |

|

RU2703547C1 |

| Способ получения стеарата кальция-цинка | 2019 |

|

RU2705719C1 |

| Способ получения стеарата кальция | 2021 |

|

RU2763887C1 |

| Активатор вулканизации и способ его получения (варианты) | 2020 |

|

RU2731902C1 |

| Способ получения активатора вулканизации (варианты) | 2020 |

|

RU2732569C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТАБИЛИЗАТОРОВ ПОЛИВИНИЛХЛОРИДА | 2003 |

|

RU2243243C2 |

| ПЛАСТИЗОЛЬ | 2004 |

|

RU2251558C1 |

| Полимерная композиция для особо сложных условий эксплуатации | 2018 |

|

RU2690928C1 |

| СМЕСИ ПОКРЫТЫХ ПИГМЕНТОВ С СОЛЯМИ ЖИРНЫХ КИСЛОТ ДЛЯ ОКРАШИВАНИЯ ПОЛИВИНИЛХЛОРИДА | 2015 |

|

RU2691717C2 |

| Способ получения пигментов | 2018 |

|

RU2687231C1 |

Изобретение относится к получению стеарата цинка и может быть использовано в производстве получения композитов поливинилхлорида (ПВХ), синтетических каучуков, нефтедобывающей и нефтеперерабатывающей области, в производстве искусственных кож и линолеума, лекарственных препаратов и парфюмерно-косметической отрасли. Способ получения стеарата цинка осуществляют путем взаимодействия стеариновой кислоты и оксида цинка в эквимолярном соотношении при интенсивном перемешивании в твердой фазе. Реакционную смесь подвергают вначале воздействию многократных ударных нагрузок вращающимися многоярусными лопастями струйной мельницы в псевдосжиженном слое при температуре ниже температуры плавления стеариновой кислоты. После воздействия многократных ударных нагрузок вращающимися многоярусными лопастями струйной мельницы реакционную смесь направляют в осциллирующий экструзионный смеситель, в котором осуществляют деформационное перемешивание при температуре реакционной массы выше температуры плавления стеариновой кислоты, но ниже температуры плавления стеарата цинка. Изобретение позволяет осуществлять получение стеарата цинка со стабильными качественными показателями непрерывным способом за время в 4,5 раза меньшее по сравнению с прототипом. 2 табл., 6 пр.

Способ получения стеарата цинка путем взаимодействия стеариновой кислоты и оксида цинка в эквимолярном соотношении при интенсивном перемешивании в твердой фазе, отличающийся тем, что реакционную смесь подвергают воздействию многократных ударных нагрузок вращающимися многоярусными лопастями струйной мельницы в псевдосжиженном слое при температуре ниже температуры плавления стеариновой кислоты, затем реакционную смесь направляют в осциллирующий экструзионный смеситель, в котором осуществляют деформационное перемешивание при температуре реакционной массы выше температуры плавления стеариновой кислоты, но ниже температуры плавления стеарата цинка.

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТАБИЛИЗАТОРОВ ПОЛИВИНИЛХЛОРИДА | 2003 |

|

RU2243243C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТАБИЛИЗАТОРОВ ХЛОРСОДЕРЖАЩИХ ПОЛИМЕРОВ | 2008 |

|

RU2391360C2 |

| Нафикова Р.Ф | |||

| "Одностадийный синтез стеаратов двухвалентных металлов" Диссертация на соискание ученой степени кандидата химических наук, 2001, Стерлитамак | |||

| FR 1143139 А, 26.09.1957. | |||

Авторы

Даты

2019-10-21—Публикация

2019-06-25—Подача