Область техники, к которой относится изобретение

Настоящее изобретение относится к новому способу получения цементированного карбида или кермета, в котором цементированный карбид и/или кермет обладает микроструктурой с улучшенной однородностью.

Уровень техники

Цементированный карбид или кермет обычно используют для вращающихся инструментов, поскольку он обладает хорошими характеристиками износа. Для обеспечения оптимальных характеристик микроструктура должна содержать как можно меньше кластеров укрупненных зерен твердого металла и также как можно меньше скоплений связующего и дополнительно обладать как можно меньшей пористостью. В ЕР 1724363 А1 раскрыт мокрый размол порошкообразной смеси, содержащей твердый порошкообразный компонент(ы) на основе карбидов Ti, Zr, Hf, V, Nb, Тa, Сr, Mo и/или W и >15 мас. % порошкообразного (порошкообразных) скопления связующего из Со и/или Ni, а также способствующие прессованию агенты, и распылительная сушка. К порошкообразной смеси перед размолом добавляют 0,05-0,50 мас. % комплексообразующей и/или увеличивающей/уменьшающей pН добавки, такой как триэтаноламин, гидроксиды или кислоты, и загуститель в количестве, равном 0,01-0,10 мас. %.

В US 5922978 А раскрыт прессующийся порошок, полученный способом, включающим смешивание в практически деоксигенированной воде первого порошка, выбранного из группы, включающей карбид переходного металла и переходный металл с дополнительным компонентом, выбранным из группы, включающей второй порошок, содержащий карбид переходного металла, переходный металл или их смесь; органического связующего и их комбинации и сушку смешанной смеси с получением прессующегося порошка, где второй порошок химически отличается от первого порошка. Затем прессующийся порошок можно сформовать в формованную деталь и затем уплотнить в уплотненную деталь, такую как цементированный карбид вольфрама, и можно добавить триэтаноламин в качестве ингибитора коррозии.

В US 6878182 В2 раскрыта дисперсия на основе смеси этанол-вода, содержащая карбид металла и металлическое сырье, а также стеариновую кислоту и обладающий низкой концентрацией полиэтиленимин (ПЭИ). Концентрация ПЭИ равна 0,01-1 мас. % в пересчете на массу сырья.

В ЕР 1153652 А1 раскрыта процедура смешивания WC и Со с дополнительными компонентами, пригодными для получения цементированных карбидов, водой, этанолом или смесями этанола и воды, и диспергирующим средством на основе полиэтиленимина для получения хорошо диспергированной суспензии, пригодной для распылительной сушки. Способ характеризуется добавлением к дисперсии в качестве диспергирующего средства 0,1-10 мас. %, предпочтительно 0,1-1 мас. % полиэлектролита на основе полиэтиленимина.

Во всех указанных выше раскрытиях к мокрой смеси иди дисперсии добавляют диспергирующие агенты, такие как триэтаноламин и/или полиэтиленимин. Затруднениями в этих способах является то, что смешивание разных компонентов является неполным и поэтому полученные продукты после спекания не обладают желательной однородной микроструктурой и поэтому не обладают желательными характеристиками. В настоящем изобретении преодолены или по меньшей мере уменьшены указанные выше затруднения.

В CN 101892409 раскрыт способ получения цементированного карбида, в этом способе органическое связующее, ПЭГ, добавляют к порошку, содержащему карбид металла и связующий металл.

Краткое изложение сущности изобретения

В одном объекте настоящего изобретения описан способ получения цементированного карбида или кермета, включающий стадии:

a) приготовление порошка, содержащего карбид(ы) металлов и связующий металл(ы) и необязательно нитрид(ы) металлов;

b) перемешивание порошкообразной композиции в вакууме;

c) добавление по меньшей мере одного органического связующего к порошкообразной композиции;

d) смешивание по меньшей мере одного органического связующего с порошкообразной композицией в вакууме и повышение температуры до заранее заданного значения температуры и поддержание температуры в течение заранее заданного времени до плавления органического связующего;

e) проведение процедур формования и спекания смеси, полученной на стадии d); в котором один или большее количество диспергирующих агентов добавляют к порошкообразной композиции на стадии а).

Следовательно, по меньшей мере один диспергирующий агент добавляют к сухой порошкообразной смеси на первой стадии.

В другом объекте настоящего изобретения цементированный карбидный или керметный материал получают способом, определенным выше или ниже в настоящем изобретении, в котором микроструктура цементированного карбида или кермета не содержит кластеры зерен твердого металла, обладающие диаметром > 5-кратного среднего размера зерна твердого металла.

В другом объекте цементированный карбидный или керметный материал получают способом, определенным выше или ниже в настоящем изобретении, где цементированный карбидный или керметный материал используют для режущего диска или любого другого подвергающегося износу инструмента.

Способ, описанный выше или ниже в настоящем изобретении, дает необходимую однородную порошкообразную смесь, которая, в свою очередь, дает продукт (цементированный карбид и/или кермет), обладающий более однородной микроструктурой и поэтому обладающий улучшенными характеристиками, например, повышенной прочностью на разрыв, повышенной твердостью, повышенной вязкостью разрушения и/или повышенной износостойкостью. В результате происходит улучшение рабочих характеристик, когда цементированный карбид и/или кермет используют для режущего диска или подвергающейся износу детали.

Краткое описание чертежей

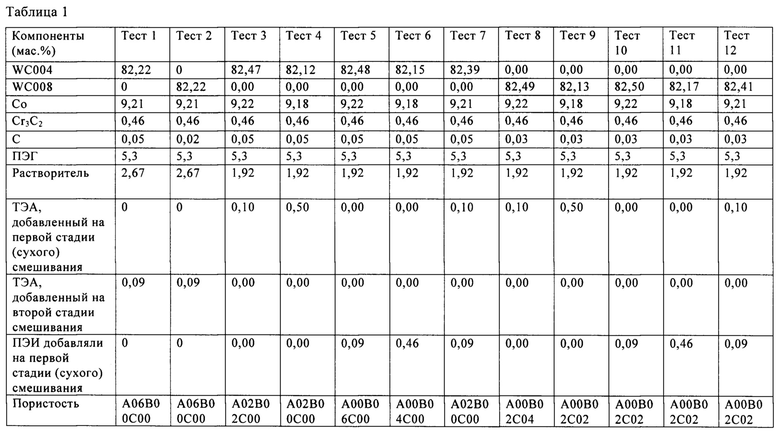

На фиг. 1 приведена полученная на оптическом микроскопе фотография, на которой представлена микроструктура цементированного карбида, полученного в тесте 1, демонстрирующая пример кластера твердого металла.

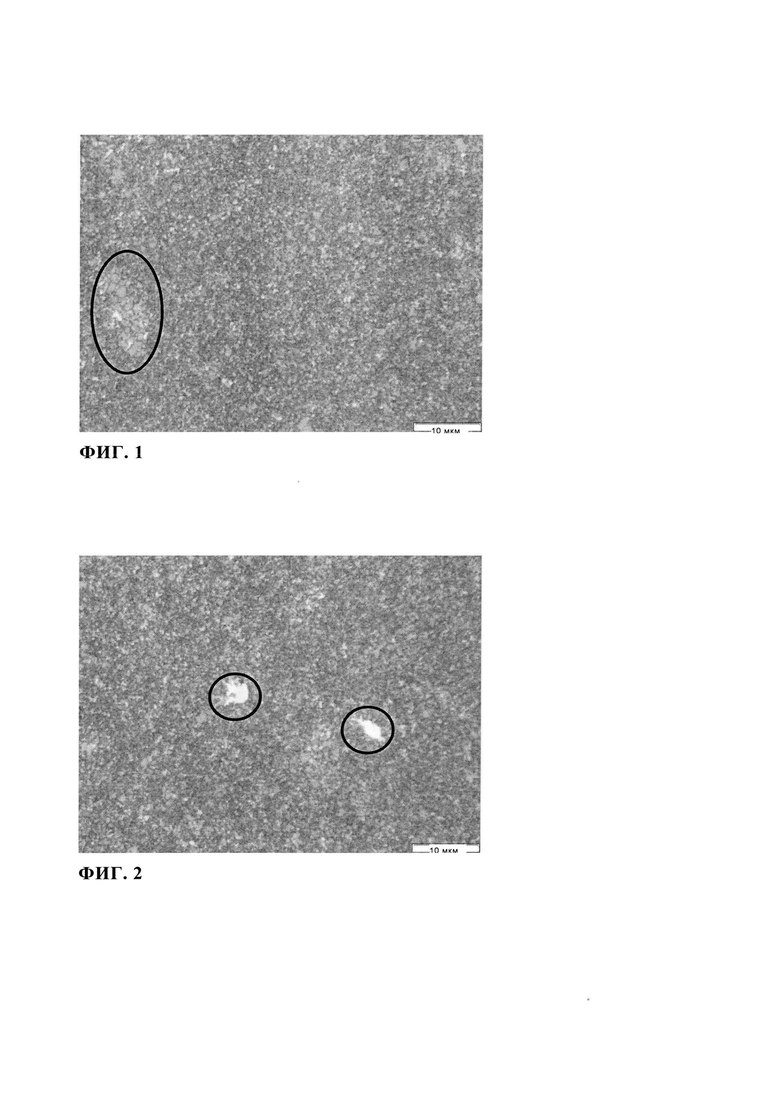

На фиг. 2 приведена полученная на оптическом микроскопе фотография, на которой представлена микроструктура цементированного карбида, полученного в тесте 1, демонстрирующая пример скоплений связующего.

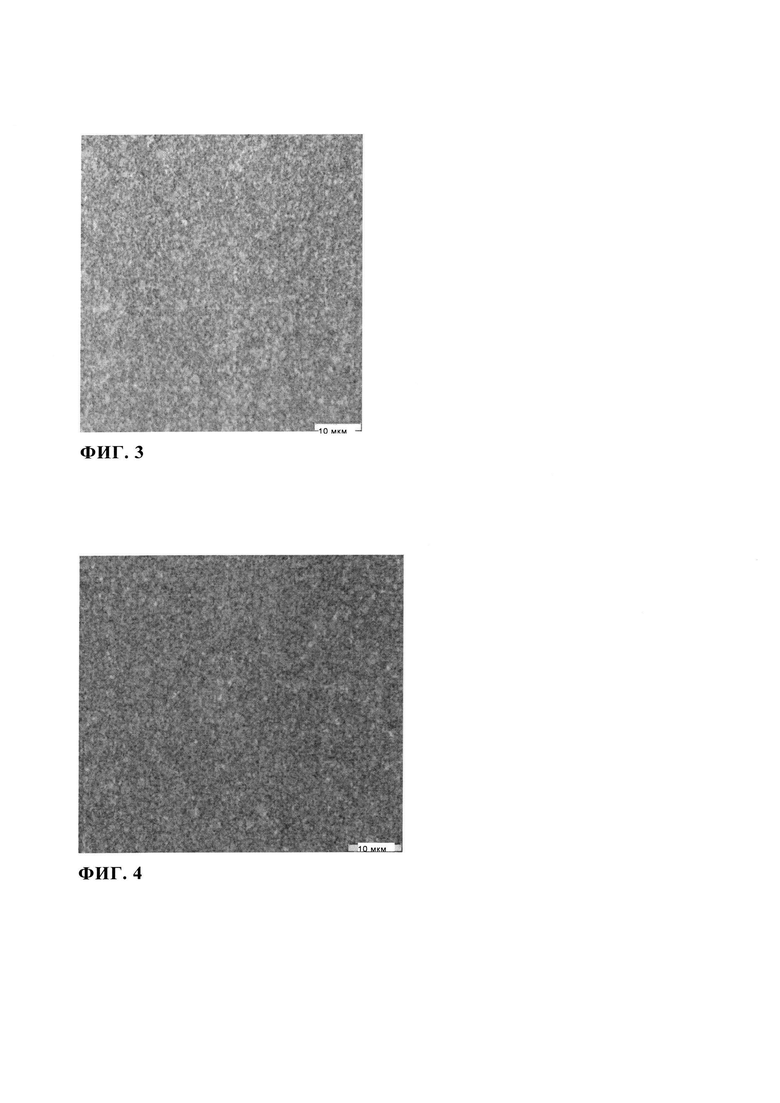

На фиг. 3 приведена полученная на оптическом микроскопе фотография, на которой представлена микроструктура цементированного карбида, полученного в тесте 3.

На фиг. 4 приведена полученная на оптическом микроскопе фотография, на которой представлена микроструктура цементированного карбида, полученного в тесте 8.

Все фотографии получены на инвертационном микроскопе Olympus PMG3-LSH-3.

Подробное описание изобретения

Первым объектом настоящего изобретения является способ получения цементированного карбида и/или кермета, включающий стадии:

a) приготовление порошка, содержащего карбид(ы) металлов и связующий металл(ы) и необязательно нитрид(ы) металлов;

b) перемешивание порошкообразной композиции в вакууме;

c) добавление по меньшей мере одного органического связующего к порошкообразной композиции;

d) смешивание по меньшей мере одного органического связующего с порошкообразной композицией в вакууме и повышение температуры до заранее заданного значения температуры и поддержание температуры в течение заранее заданного времени до плавления органического связующего;

e) проведение процедур формования и спекания смеси, полученной на стадии d); в котором один или большее количество диспергирующих агентов добавляют к порошкообразной композиции на стадии а).

В способе, предлагаемом в настоящем изобретении, определенном выше или ниже в настоящем изобретении, один или большее количество охлаждающих агентов необязательно добавляют к порошкообразной композиции на стадии b).

Способ, соответствующий первому объекту настоящего изобретения, предпочтительно включает получение пасты для использования в экструзии. В таком случае способ предпочтительно включает добавление органических растворителей (монопропиленгликоля (МПГ) и/или олеиновой кислоты) к полученной смеси для смазывания смеси до спекания на указанной выше стадии е).

Кроме того, в способе, предлагаемом в настоящем изобретении, один или большее количество диспергирующих агентов выбраны из группы, включающей триэтаноламин (ТЭА) или полиэтиленимин (ПЭИ) или их смесь.

Кроме того, в способе, предлагаемом в настоящем изобретении, определенном выше или ниже в настоящем изобретении, порошок, полученный на стадии а), содержит карбид(ы) металлов и связующий металл(ы) и нитрид(ы) металлов.

При добавлении по меньшей мере одного органического связующего в способе получения цементированного карбида или кермета необходима двухстадийная процедура смешивания. Это обусловлено тем, что, если порошкообразный карбид металла, порошкообразный нитрид металла, порошкообразный связующий металл и органическое связующее (связующие) смешивают друг с другом на одной стадии, то органическое связующее прилипает к порошкообразному связующему металлу, что препятствует эффективному смешиванию и поэтому дает цементированный карбид или кермет с неоднородной микроструктурой. Желательная однородность микроструктуры цементированного карбида или кермета обеспечивается путем добавления к порошкообразной композиции одного или большего количества диспергирующих агентов, что обеспечивает тщательное перемешивание композиции до добавления по меньшей мере одного органического связующего.

Настоящее изобретение относится к эффективному способу получения цементированных карбидов или керметов, представляющих собой однородную смесь, поскольку один или большее количество диспергирующих агентов добавляют на первой стадии смешивания (стадии а), на которой порошкообразные карбид(ы) металлов и связующий металл(ы) и необязательно нитрид(ы) металлов смешивают в сухом виде. Таким образом, эта стадия смешивания представляет собой стадию сухого смешивания характеризующуюся влажностью, меньшей или равной 5 мас.% (в пересчете на всю порошкообразную композицию). Стадию смешивания определяют, как сухую, поскольку к полученной влажной дисперсии не добавляют значительные количества воды и/или этанола, и/или любого другого растворителя. Единственной жидкостью, при необходимости добавляемой на этой стадии является небольшое количество жидкости в качестве охлаждающего агента. Охлаждающий агент выбран из группы, включающей воду, этанол и любой другой подходящий растворитель, который легко испаряется при условиях проведения смешивания. Температуру на этой первой стадии смешивания необходимо поддерживать равной ниже 50°С, чтобы избежать окисления. Во время этой первой стадии смешивания порошкообразную композицию следует поддерживать как можно более сухой, поэтому влажность меньше или равна 5 мас. %. Охлаждающий агент не добавляют, пока температура не становится выше 50°С, и когда температура начинает повышаться, количество добавляемого охлаждающего агента должно быть как можно меньшим для поддержания порошкообразной смеси как можно более сухой, т.е. при влажности, меньшей или равной 5 мас. %. Во время этой стадии добавляют один или большее количество диспергирующих агентов. Добавление одного или большего количества диспергирующие агенты на этой стадии приводит к тому, что порошкообразные карбид(ы) металлов и связующий металл(ы) и необязательно нитрид(ы) металлов хорошо перемешиваются до прибавления по меньшей мере одного органического связующего на второй стадии смешивания.

Один или большее количество диспергирующих агентов выбраны из группы, включающей триэтаноламин (ТЭА), полиэтиленимин (ПЭИ) или их смесь. Количество диспергирующего агента равно 0,05-0,5 мас. % в пересчете на всю порошкообразную смесь.

В способе, предлагаемом в настоящем изобретении, цементированный карбид включает карбид(ы) металлов и/или нитрид(ы) металлов при содержании, находящемся в диапазоне от 70 до 97 мас. %, и связующий металл(ы) при содержании, находящемся в диапазоне от 3 мас. % до 30 мас. % (содержания в мас. % приведены в пересчете на полное содержание цементированного карбида). Карбид(ы) металлов и/или нитрид(ы) металлов обладают большим или равным 70 мас. % содержанием карбида вольфрама и меньшим или равным 30 мас. % содержанием по меньшей мере одного другого карбида металла и/или нитрида металла, выбранного из группы, включающей карбид титана, нитрид титана, карбид тантала, нитрид тантала, карбид ниобия и их смесь (содержания в мас. % приведены в пересчете на полное содержание карбидов металлов и нитридов металлов).

В способе, предлагаемом в настоящем изобретении, кермет включает карбид(ы) металлов и/или нитрид(ы) металлов при содержании, находящемся в диапазоне от 70 до 97 мас. %, и связующий металл при содержании, находящемся в диапазоне от 3 мас. % до 30 мас. % (содержания в мас. % приведены в пересчете на полное содержание кермета). Кроме того, кермет включает комбинацию одного или большего количества карбидов металлов и/или нитридов металлов, выбранных из группы, включающей карбид титана, нитрид титана, карбид вольфрама, карбид тантала, карбид ниобия, карбид ванадия, карбид молибдена, карбид хрома и их смесь, причем наибольшими являются содержания соединений титана, т.е. титан находится в форме карбида и/или нитрида и находится в диапазоне от 30 до 60 мас. % (содержания в мас. % приведены в пересчете на полное содержание кермета). Кроме того, кермет не содержит свободного гексагонального карбида вольфрама. Кермет включает карбид вольфрама без какой-либо свободной гексагональной структуры при содержании, находящемся в диапазоне от 10 до 20 мас. %. Гексагональный карбид вольфрама обладает структурой, образованной из простой гексагональной решетки атомов вольфрама, наслоенной друг на друга, причем атомы углерода заполняют половину междоузлий и вольфрам и углерод образуют правильную тригональную призматическую структуру.

Кермет и/или цементированный карбид также может содержать небольшие количества, такие как меньшие или равные 3 мас. % других соединений, например, МоС, VC и/или Сr3С2.

В настоящем изобретении связующий металл(ы) выбран из группы, включающей кобальт, молибден, железо, хром или никель и их смесь.

В способе, определенном выше или ниже в настоящем изобретении, один или большее количество органических растворителей необязательно добавляют на стадии d).

Способ, определенный выше или ниже в настоящем изобретении, необязательно включает стадию, на которой смесь, полученную на стадии d), сушат после формования и до спекания на стадии е).

В настоящем изобретении формование проводят путем использования экструзии, операции прессования или инжекционного формования.

На первой стадии смешивания карбид(ы) металлов и/или нитрид(ы) металлов можно выбрать из группы, включающей карбид вольфрама, карбид тантала, карбид ниобия, карбид титана, нитрид титана, нитрид тантала, карбид ванадия, карбид молибдена, карбид хрома и их смесь. Связующий металл(ы) представляет собой один единственный связующий металл или смесь двух или большего количества металлов или сплав двух или большего количества металлов и связующего металла, выбранных из группы, включающей кобальт, молибден, железо, хром или никель. Однако то, какие карбиды и/или нитриды выбраны, и количественные соотношения между ними зависят от того, должен ли конечный продукт представлять собой цементированный карбид или кермет, и от желательных конечных характеристик готового продукта.

После того, как компоненты первой стадии смешивания тщательно смешаны, добавляют одно или большее количество органических связующих. По меньшей мере одно органическое связующее, использующееся в способе, определенном выше или ниже в настоящем изобретении, выбрано из группы, включающей полиэтиленгликоль (ПЭГ), метилцеллюлоза (МЦ), воскообразные системы, такие как нефтяной воск, растительный воск или синтетический воск, поливинилбутираль (ПВБ), поливиниловый спирт (ПВС) и их смесь. Органическое связующее также может представлять собой смесь одного органического связующего, но разных типов, например, смесь разных ПВС, ПЭГ или МЦ.

На этой второй стадии перемешивание продолжают в вакууме (для исключения захвата воздуха смесью), пока температура не станет равной примерно 70°С (или более высокой в зависимости от органического связующего), для обеспечения того, чтобы органические связующие расплавились или полностью диспергировались. Если необходимо получить пасту, например, если необходимо получить цементированный карбид или кермет путем использования процедуры экструзии, то на второй стадии смешивания также можно добавить дополнительные увлажняющие органические растворители, такие как олеиновая кислота, монопропиленгликоль или вода. В этом случае после формования и до спекания потребуется дополнительная стадия сушки.

В способе, предлагаемом в настоящем изобретении, перемешивание можно проводить с помощью планетарного смесителя. Планетарный смеситель содержит лопасти, которые вращаются вокруг из собственных осей и одновременно вокруг общей оси, тем самым обеспечивая полное смешивание за небольшой промежуток времени. Стадия размола на шаровой мельнице не требуется. Преимуществом смесителя этого типа является то, что по сравнению с обычным размолом на шаровой мельнице, обычно использующимся для смешивания порошков, использующихся для получения цементированных карбидов и керметов, продолжительность перемешивания уменьшается и не происходит истирание сырья. Также можно использовать другие высокоскоростные перемешивающие устройства, например, высокоскоростной ротор.

Вторым объектом настоящего изобретения является цементированный карбид или кермет по пункту 11 формулы изобретения. Предпочтительно, если в одном объекте полученный цементированный карбид или кермет обладает микроструктурой, не содержащей кластеры зерен металла, обладающие диаметром > 5-кратного среднего размера зерна твердого металла. В способе, определенном выше или ниже в настоящем изобретении, цементированный карбид и/или кермет, который получен с его помощью, обладает микроструктурой, не содержащей кластеры укрупненных зерен твердого металла, обладающие диаметром, превышающим 5-кратный средний размер зерна твердого металла и не превышающим 0,5 см/см2. Средний размер зерна твердого металла определяют с помощью методики секущей в соответствии со стандартом ISO 4499. Кластер определяется, как 5 или большее количество зерен, расположенных рядом друг с другом. Пример приведен на фиг. 1.

В другом объекте микроструктура цементированного карбида или кермета не содержит скопления связующего, обладающие диаметром > 5-кратного среднего размера зерна твердого металла. Кроме того, в способе, определенном выше или ниже в настоящем изобретении, цементированный карбид и/или кермет, полученный с его помощью, обладает микроструктурой, не содержащей скопления связующего, обладающие диаметром, превышающим 5-кратный средний размер зерна твердого металла и не превышающим 0,5 см/см2. Скопление связующего определяется, как участок, состоящий только из связующего и на этом участке не находятся зерна твердого металл. Пример приведен на фиг. 2.

В другом объекте микроструктура цементированного карбида или кермета обладает пористостью типа А вида А00 или А02. Кроме того, в способе, определенном выше или ниже в настоящем изобретении, цементированный карбидный и/или керметный материал, полученный с его помощью, обладает микроструктурой с пористостью типа А вида А00 или А02. Пористость измеряют в соответствии со стандартом ISO 4505. Пористость типа А определяется, как пустоты диаметром менее 10 мкм. А00 соответствует полному отсутствию пористого объема и А02 означает максимальный объем пор типа А, составляющий 0,02% в пересчете на весь объем материала.

Третьим объектом настоящего изобретения является применение цементированного карбида или кермета, полученного в соответствии с любым одним или большим количеством пунктов 1-10 формулы изобретения, и/или цементированного карбида или кермета по пунктам 11-13 формулы изобретения, цементированный карбид или кермет предпочтительно используют для режущего диска или любого другого подвергающегося износу инструмента. Цементированный карбидный или керметный материал, полученный способом, определенным выше или ниже в настоящем изобретении можно использовать для изготовления режущего диска или любого другого подвергающегося износу объекта например, бурильные головки для ведения горных работ или инструменты для перфорирования емкостей.

Четвертым объектом настоящего изобретения является способ получения готового к прессованию (ГКП) порошкообразного цементированного карбида и/или кермета по пункту 15 формулы изобретения.

Настоящее изобретение дополнительно иллюстрируется приведенными ниже неограничивающими примерами.

Примеры

В таблице 1 представлены различные композиции, использующиеся для смешивания WC-Co цементированного карбида. Во всех этих тестах смешивание проводили в две стадии с помощью смесителя Eirich™ Mixer, model RO2VAC. Сначала смешивали порошкообразные карбид вольфрама (WC), кобальт (Со), карбид хрома (Сr3С2), углерод (С). В тестах 3-12 на этой стадии также добавляли ТЭА и/или ПЭИ. Компоненты смешивали путем вращения ротора со скоростью, равной 270 об/мин и прилагали вакуум и затем первую стадию смешивания проводили в течение 20 мин при скорости, равной 4500 об/мин. Когда температура порошка начинала повышаться, добавляли дистиллированную воду в минимальном количестве, необходимом для поддержания температуры, равной 50°C.

На второй стадии смешивания добавляли сухие органические компоненты (ПЭГ) и перемешивали при скорости, равной 1500 об/мин, в вакууме, пока температура не становилась равной примерно 70°С и расплавлялся весь ПЭГ, для этого требовалось примерно 3 мин. В тестах 1 и 2 на этой стадии также добавляли ТЭА. Затем также добавляли органические растворители, олеиновую кислоту и/или монопропиленгликоль (МПГ), и перемешивание продолжали, так что образовывалась паста. Смеситель выключали, когда скорость ротора уменьшалась вследствие вязкости материала.

Образцы, полученные в тестах 1-12, отбирали до прибавления органических связующих. Добавляли небольшое количество ПЭГ 300 и образцы прессовали с образованием брикетов размером 8×7×24 мм и затем спекали при 1450°С и при давлении, равном 50 бар. Спеченные образцы закрепляли в смоле и полировали абразивным материалом с частицами размером 180 и затем 220 мкм. Пористость образцов определяли с помощью оптического микроскопа и оценивали в соответствии со стандартом ISO 4505.

Как можно видеть в таблице 1 пористость типа А значительно уменьшена в тестах 3-12, в которых диспергирующий агент добавляли на первой стадии смешивания, по сравнению с тестами 1 и 2, в которых диспергирующий агент добавляли на второй стадии смешивания.

Затем образцы протравливали с помощью реагента Муриками в течение 4 мин и после этого повторно исследовали с помощью оптического микроскопа для оценки однородности микроструктуры. Тесты 1 и 2 давали цементированные карбидные материалы с микроструктурами, которые содержали большие кластеры укрупненных зерен твердого металла и большие скопления связующего. Например, на фиг. 1 и 2 приведена микроструктура цементированного карбидного материала, полученного в тесте 1. На фиг. 1 виден кластер зерен, которые все обладают диаметром > 5-кратного среднего размера зерна твердого металла. В наибольшем сечении ширина кластера равна примерно 14 мкм. На фиг. 2 видны скопления связующего в образце, одно обладающее диаметром, равным примерно 3,4 мкм, и другое обладающее диаметром, равным примерно 4,1 мкм, оба значительно превышают диаметр, равный 5-кратному среднему размеру зерна твердого металла.

На фиг. 3 и 4 приведены примеры микроструктуры цементированных карбидных материалов, полученных в тестах 3 и 8 соответственно. Можно видеть, что микроструктуры характеризуются хорошей однородностью размеров зерен, отсутствуют большие кластеры укрупненных зерен твердого металла и отсутствуют скопления связующего.

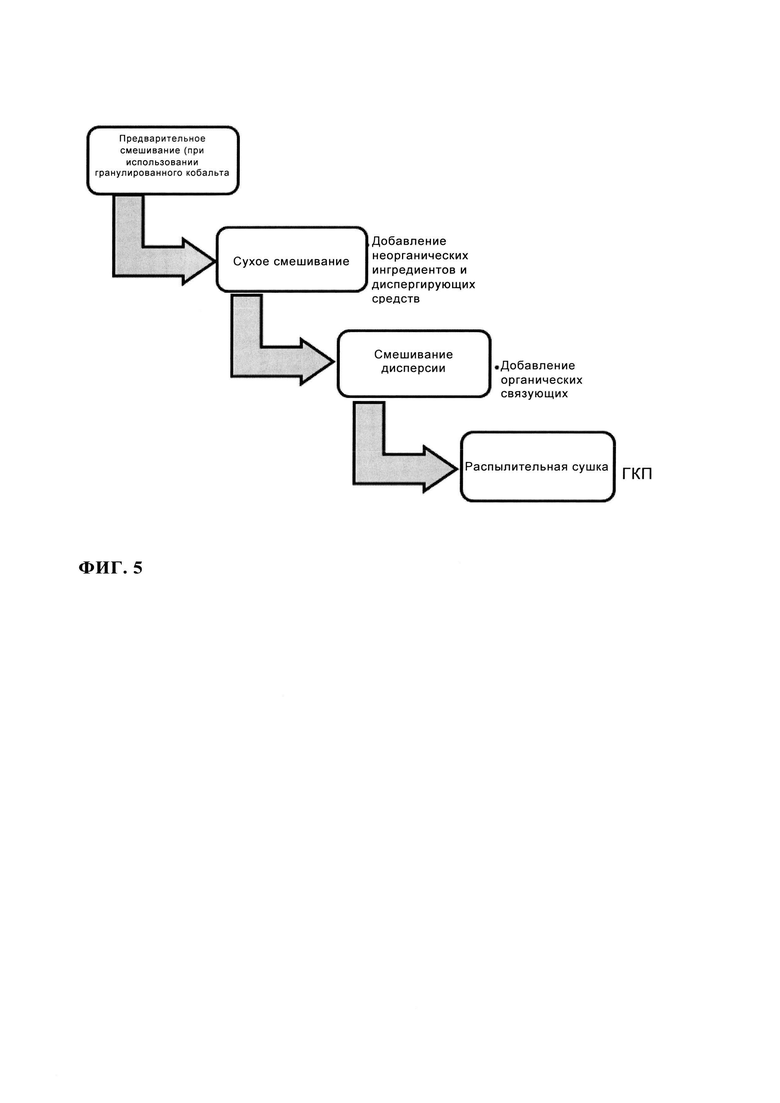

На фиг. 5, соответствующей другому варианту осуществления настоящего изобретения, раскрыт способ получения готового к прессованию (ГКП) порошкообразного цементированного карбида и/или кермета.

Получение готового к прессованию (ГКП) порошкообразного цементированного карбида или кермета включает стадии "прямого смешивания", аналогичные некоторым стадиям способа получения пасты, раскрытого выше в настоящем изобретении. Аналогично способу получения пасты, раскрытому выше в настоящем изобретении, термин "прямое смешивание" означает исключение стадии размола на шаровой мельнице.

В настоящем изобретении только в качестве неограничивающего примера описано перемешивание порошка, содержащего твердый порошкообразный (порошкообразные) компонент на основе карбидов Ti, Zr, Hf, V, Nb, Та, Cr, Mo и/или W и 3-30 мас. % порошкообразного (порошкообразных) скопления связующего Со и/или Ni и/или Fe или их сплавы.

Способ получения готового к прессованию (ГКП) порошкообразного цементированного карбида и/или кермета состоит из двустадийной процедуры смешивания с последующей более традиционной процедурой распылительной сушки.

Первая стадия является стадией сухого смешивания при влажности <5%. На первой стадии неорганические ингредиенты тщательно смешивают с использованием диспергирующего средства (триэтаноламин (ТЭА) или полиэтиленимин (ПЭИ), или смесь обоих).

Аналогично тому, как это выполняют в способе получения пасты, раскрытом выше в настоящем изобретении, смеситель с большими сдвиговыми усилиями, такой как Eirich™ Mixer, model RO2VAC используют на стадии 1 способа получения готового к прессованию (ГКП) порошкообразного цементированного карбида и/или кермета.

Стадию 1 проводят в вакууме и в соответствии с необходимостью добавляют воду только для охлаждения порошка (вода испаряется во время проведения способа).

Стадия смешивания описывают, как сухую, поскольку к полученной влажной дисперсии не добавляют значительные количества воды и/или этанола, и/или любого другого растворителя и влажность равна <5%. Единственной жидкостью, при необходимости добавляемой на этой стадии является небольшое количество охлаждающего агента. Охлаждающий агент используют, поскольку температуру смеси на первой стадии смешивания необходимо поддерживать равной ниже примерно 50°С, чтобы избежать окисления. Порошок нагревается за счет трения вследствие высокой скорости перемешивания. Охлаждающий агент выбран из группы, включающей воду, этанол или любой другой подходящий растворитель, который легко испаряется при условиях проведения смешивания. Как в способе получения пасты, раскрытом выше в настоящем изобретении, испаряющийся охлаждающий агент удаляют из сосуда с помощью вакуума. Во время первой стадии смешивания композицию следует поддерживать как можно более сухой. Охлаждающий агент не добавляют, пока температура не становится выше 50°С и когда это происходит, количество добавляемого охлаждающего агента должно быть как можно меньшим для поддержания порошкообразной смеси как можно более сухой, т.е. при влажности <5%. Во время этой стадии также необходимо добавлять по меньшей мере один диспергирующий агент. Добавление по меньшей мере одного диспергирующий агент на этой стадии процедуры смешивания приводит к тому, что компоненты карбид металла и связующий металл хорошо перемешиваются до прибавления органического связующего на второй стадии смешивания. По меньшей мере один диспергирующий агент выбран из группы, включающей триэтаноламин (ТЭА), полиэтиленимин (ПЭИ) или их комбинацию. Обычно в начале процедуры смешивания добавляют 0,05-0,5 мас. % диспергирующего агента. Эта стадия смешивания завершается примерно через 20 мин.

Задачей второй стадии смешивания является получение дисперсии, которая пригодна для распылительной сушки.

На второй стадии смешивания органические связующие добавляют, растворяют и получают дисперсию.

Точнее, в смеситель добавляют 1-4 мас. % полиэтиленгликоля (ПЭГ) различной молекулярной массы (в зависимости от необходимых характеристик прессования высушенного с помощью распылительной сушки порошка). Добавляют 20-30 мас. % этанола, содержащего 8-12% воды. Смеситель запускают с высокой скоростью без использования вакуума на 20-40 мин для обеспечения полного растворения ПЭГ.

Дисперсию, полученную на второй стадии смешивания, продолжают перемешивать и пропускают через сито для удаления всех не растворившихся ПЭГ/крупнозернистых загрязнений и ее подготовки для распылительной сушки.

Затем дисперсию подвергают распылительной сушке и получают сыпучий, готовый для прессования порошок.

В описанном выше способе получения пасты и в описанном выше способе получения ГКП использую не гранулированный кобальт. Однако в других вариантах осуществления настоящего изобретения предусмотрено, что можно использовать гранулированный кобальт в качестве исходной формы кобальта как в способе получения пасты, так и в способе получения ГКП. Гранулированный кобальт благоприятнее для пользователя, поскольку образуется меньше переносимых по воздуху частиц. Если в качестве исходной формы кобальта используют гранулированный кобальт, то необходимы дополнительные стадии предварительного смешивания, проводимые до стадий способа получения пасты и способа получения ГКП, раскрытых выше в настоящем изобретении.

Гранулированный порошкообразный кобальт необходимо дегранулировать для обеспечения тщательного смешивания с другим порошкообразным(и) компонентом. Это можно выполнить путем энергичного перемешивания гранулированного порошкообразного кобальта с 15-30% воды в орбитальном смесителе с большими сдвиговыми усилиями, таком как Eirich™ Mixer, model RO2VAC, работающем без вакуума. При работе смесителя при высокой скорости в течение 20-60 мин смесь нагревается, органическое связующее, ПЭГ, растворяется и гранулы кобальта разрушаются. Эта методика позволяет диспергировать дегранулированный кобальт на последующей стадии смешивания.

Затем можно добавить остальные порошкообразные компоненты и смешать в вакууме при высокой скорость на стадии сухого смешивания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЗДАНИЯ ПОРОШКА КЕРМЕТА ИЛИ ЦЕМЕНТИРОВАННОГО КАРБИДА | 2015 |

|

RU2687332C2 |

| МАТЕРИАЛ ЦЕМЕНТИРОВАННОГО КАРБИДА | 2018 |

|

RU2739838C1 |

| НОВЫЙ СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТИРОВАННОГО КАРБИДА И ПОЛУЧАЕМЫЙ ПРИ ЕГО ПОМОЩИ ПРОДУКТ | 2014 |

|

RU2694401C2 |

| ИЗДЕЛИЯ ИЗ КОМПОЗИТНОГО КЕРМЕТА | 1995 |

|

RU2135328C1 |

| КОМПОЗИЦИЯ ИЗ БОРОКАРБИДА ВОЛЬФРАМА И ЖЕЛЕЗА ДЛЯ ПРИМЕНЕНИЯ В ЦЕЛЯХ ЗАЩИТЫ ОТ ЯДЕРНОГО ИЗЛУЧЕНИЯ | 2018 |

|

RU2761020C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ КОМПОЗИТНЫХ МАТЕРИАЛОВ | 1995 |

|

RU2126311C1 |

| ЦЕМЕНТИРОВАННОЕ КАРБИДНОЕ ТЕЛО | 1989 |

|

RU2046152C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛСОДЕРЖАЩИХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1998 |

|

RU2211182C2 |

| ПОЛИКРИСТАЛЛИЧЕСКИЕ АБРАЗИВНЫЕ МАТЕРИАЛЫ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2404021C2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2436751C2 |

Изобретение относится к порошковой металлургии, в частности к получению цементированного карбида или кермета для изготовления вращающихся инструментов, подвергающихся износу. Готовят порошок, содержащий карбид(ы) металлов, связующий металл(ы), один или большее количество диспергирующих агентов и необязательно нитрид(ы) металлов, проводят смешивание порошкообразной композиции в вакууме. Добавляют по меньшей мере одно органическое связующее к порошкообразной композиции и проводят смешивание в вакууме, после чего повышают температуру до заранее заданного значения и поддерживают ее в течение заданного времени до плавления органического связующего. После чего осуществляют формование и спекание смеси. Микроструктура цементированного карбида или кермета не содержит кластеры зерен твердого металла, обладающие диаметром > 5-кратного среднего размера зерна твердого металла. Обеспечивается получение продукта, обладающего однородной микроструктурой, высокой прочностью на разрыв, твердостью, вязкостью разрушения и/или износостойкостью. 8 н. и 13 з.п. ф-лы, 5 ил., 1 табл.

1. Способ получения цементированного карбида, включающий стадии:

a) приготовление порошка, содержащего карбид(ы) металлов и связующий металл(ы) и необязательно нитрид(ы) металлов;

b) предпочтительно сухое смешивание порошкообразной композиции в вакууме;

c) добавление по меньшей мере одного органического связующего к порошкообразной композиции;

d) смешивание по меньшей мере одного органического связующего с порошкообразной композицией в вакууме и повышение температуры до заранее заданного значения температуры и поддержание температуры в течение заранее заданного времени до плавления органического связующего;

e) проведение процедур формования и спекания смеси, полученной на стадии d), в котором один или большее количество диспергирующих агентов добавляют к порошкообразной композиции на стадии а).

2. Способ получения кермета, включающий стадии:

a) приготовление порошка, содержащего карбид(ы) металлов и связующий металл(ы) и необязательно нитрид(ы) металлов;

b) предпочтительно сухое смешивание порошкообразной композиции в вакууме;

c) добавление по меньшей мере одного органического связующего к порошкообразной композиции;

d) смешивание по меньшей мере одного органического связующего с порошкообразной композицией в вакууме и повышение температуры до заранее заданного значения температуры и поддержание температуры в течение заранее заданного времени до плавления органического связующего;

e) проведение процедур формования и спекания смеси, полученной на стадии d), в котором один или большее количество диспергирующих агентов добавляют к порошкообразной композиции на стадии а).

3. Способ по п. 1 или 2, отличающийся тем, что один или большее количество охлаждающих агентов добавляют к порошкообразной композиции на стадии b), предпочтительно в таком количестве, чтобы смесь оставалась сухой, предпочтительно в количестве, не превышающем необходимое для поддержания достаточно низкой температуры смеси, чтобы избежать окисления, обычно ниже примерно 50°С.

4. Способ по п. 1, отличающийся тем, что цементированный карбид обладает большим или равным 70 мас. % содержанием карбида вольфрама и не превышающим или равным 30 мас. % содержанием по меньшей мере одного другого карбида металла и/или нитрида металла, выбранного из группы, включающей карбид титана, карбид тантала, нитрид тантала, нитрид титана, карбид ниобия, карбид ванадия, карбид молибдена, карбид хрома и их смеси.

5. Способ по п. 2, отличающийся тем, что кермет включает карбид титана, нитрид титана, карбид вольфрама, карбид тантала, нитрид тантала, карбид ниобия, карбид ванадия, карбид молибдена, карбид хрома или их смесь.

6. Способ по любому из пп. 1-5, отличающийся тем, что указанный связующий металл(ы) выбран из группы, включающей кобальт, молибден, железо, хром или никель и их смесь.

7. Способ по любому из пп. 1-6, отличающийся тем, что указанное смешивание проводят с использованием смесителя с большими сдвиговыми усилиями, такого как высокоскоростной роторный смеситель или планетарный смеситель.

8. Способ по любому из пп. 1-7, отличающийся тем, что один или большее количество органических растворителей добавляют на стадии d).

9. Способ по любому из пп. 1-8, отличающийся тем, что он дополнительно включает стадию сушки после формования и до спекания на стадии е).

10. Способ по любому из пп. 1-9, отличающийся тем, что один или большее количество диспергирующих агентов выбраны из группы, включающей триэтаноламин (ТЭА) или полиэтиленимин (ПЭИ) и их смесь.

11. Способ по любому из пп. 1-10, отличающийся тем, что формование проводят путем использования экструзии, операции прессования или инжекционного формования.

12. Цементированный карбид, полученный способом по п. 1, в котором микроструктура цементированного карбида не содержит кластеры зерен твердого металла, обладающие диаметром > 5-кратного среднего размера зерна твердого металла.

13. Кермет, полученный способом по п. 2, в котором микроструктура кермета не содержит кластеры зерен твердого металла, обладающие диаметром > 5-кратного среднего размера зерна твердого металла.

14. Цементированный карбид по п. 12, отличающийся тем, что микроструктура цементированного карбидного материала не содержит скопления связующего, обладающие диаметром > 5-кратного среднего размера зерна твердого металла.

15. Кермет по п. 13, отличающийся тем, что микроструктура керметного материала не содержит скопления связующего, обладающие диаметром > 5-кратного среднего размера зерна твердого металла.

16. Цементированный карбид по п. 12 или 14, отличающийся тем, что микроструктура обладает пористостью типа А вида А00 или А02.

17. Кермет по п. 13 или 15, отличающийся тем, что микроструктура обладает пористостью типа А вида А00 или А02.

18. Применение цементированного карбида по п. 12 для изготовления подвергающегося износу инструмента, такого как режущий диск.

19. Применение кермета по п. 13 для изготовления подвергающегося износу инструмента, такого как режущий диск.

20. Способ получения готового к прессованию (ГКП) порошкообразного цементированного карбида, включающий:

a) приготовление порошка, содержащего карбид(ы) металлов и связующий металл(ы) и необязательно нитрид(ы) металлов;

b) предпочтительно сухое смешивание порошкообразной композиции в вакууме;

c) добавление воды и/или этанола к порошкообразной композиции с получением дисперсии;

d) добавление по меньшей мере одного органического связующего к дисперсии;

e) смешивание по меньшей мере одного органического связующего с дисперсией;

f) распылительная сушка дисперсии с получением готового к прессованию (ГКП) порошка;

в котором один или большее количество диспергирующих агентов добавляют к порошкообразной композиции на стадии а).

21. Способ получения готового к прессованию (ГКП) порошкообразного кермета, включающий:

a) приготовление порошка, содержащего карбид(ы) металлов и связующий металл(ы) и необязательно нитрид(ы) металлов;

b) предпочтительно сухое смешивание порошкообразной композиции в вакууме;

c) добавление воды и/или этанола к порошкообразной композиции с получением дисперсии;

d) добавление по меньшей мере одного органического связующего к дисперсии;

e) смешивание по меньшей мере одного органического связующего с дисперсией;

f) распылительная сушка дисперсии с получением готового к прессованию (ГКП) порошка;

в котором один или большее количество диспергирующих агентов добавляют к порошкообразной композиции на стадии а).

| CN 101892409 A, 24.11.2010 | |||

| ТВЕРДЫЙ СПЛАВ (ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2133296C1 |

| КЕРМЕТ, СОДЕРЖАЩИЙ СВЯЗУЮЩЕЕ С ПОВЫШЕННОЙ ПЛАСТИЧНОСТЬЮ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2212464C2 |

| СПОСОБ И СИСТЕМА ДЛЯ УПЛОТНЕНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ ПРИ ФОРМОВКЕ БУРОВОГО ИНСТРУМЕНТА | 2007 |

|

RU2466826C2 |

| US 20030124017 A1, 03.07.2003 | |||

| US 4610931 A1, 09.09.1986. | |||

Авторы

Даты

2019-10-23—Публикация

2015-06-09—Подача