Область техники, к которой относится изобретение

Настоящее изобретение относится к композиции, способу изготовления этой композиции, а также к применению этой композиция в целях защиты от ядерного излучения в ядерном реакторе.

УРОВЕНЬ ТЕХНИКИ

Уровень потребления энергии на одного человека превышает современные возможности ее выработки, в связи с чем возникла новая заинтересованность в возможностях использования ядерной энергии в качестве источника энергии с нейтральным уровнем эмиссии углерода, потенциально способного восполнить этот дефицит энергии. В частности, недавние достижения в области магнитных технологий делают возможность использования управляемого синтеза в качестве практически реализуемого источника энергии с отрицательной эмиссией углерода реальной альтернативой в ближайшем будущем. Более крупные реакторы, такие как Международный термоядерный экспериментальный реактор (International Thermonuclear Experimental Reactor, ITER) и Объединенный европейский "Токамак" (Joint European Torus, JET), планируют применять металлический вольфрам с бериллием для компонентов, обращенных к плазме. Однако в этом применении существует проблема с использованием металлического вольфрама, поскольку металлический вольфрам сложно производить большими партиями, и, кроме того, как вольфрам, так и бериллий могут образовывать опасные оксиды при высоких температурах. Поэтому существует стимул найти более дешевую и безопасную альтернативу.

При проектировании любого типа ядерного реактора важно учитывать необходимость защиты компонентов реактора от высокого потока нейтронов и гамма–излучения, создаваемого ядерным реактором. В части, касающейся защиты от излучения, существует необходимость в эффективной биологической защите, а также в способности защитить другие части реактора, например, электронные системы. Защитный материал должен обеспечивать защиту от широкого спектра высокоэнергетических радиоактивных частиц, включая α, β и γ–лучи, нейтроны, на малом расстоянии. Эти условия накладывают жесткие ограничения на тип используемых материалов. Также важно, чтобы сама защита была устойчива к активации и не подвергалась воздействию вредных радиоизотопов при облучении. Это означает, что нельзя использовать материалы, содержащие значительные количества Ni и Co, так как они представляют активационную опасность при облучении.

Как малые модульные ядерные реакторы деления, так и реакторы с магнитным удержанием предлагается использовать в качестве части атомных электростанций следующего поколения. Небольшие модульные атомные станции могут быть более безопасными и более эффективными, чем крупные атомные электростанции, которые используются в настоящее время. Что же касается термоядерных реакторов с магнитным удержанием, то в них для генерации магнитного поля применяется криогенно охлаждаемая медь и/или высокотемпературные сверхпроводники (HTS), поэтому пространство между плазменной камерой и холодными проводниками (медь/HTS) ограничено. В обоих случаях при выборе материала для защиты от излучения для этих типов реакторов существует дополнительная проблема, поскольку геометрия таких реакторов подразумевает ограниченное пространство, и поэтому материал защиты должен быть пригоден для нанесения тонкими слоями и сохранять при этом свою эффективность защиты.

Таким образом, задача состоит в том, чтобы найти альтернативный защитный материал, не требующий нанесения слишком толстого слоя для обеспечения хорошей защиты; этот материал также не должен образовывать опасных побочных продуктов под воздействием процесса ядерного синтеза. Очень важно, чтобы этот материал не содержал элементов, способных превращаться во вредные радионуклиды, и чтобы не требовалось выводить такое устройство из эксплуатации и перегружать топливо в конце рабочего цикла. Весьма существенной является возможность изготовления материала для данного применения с использованием обычных технологий. Наиболее подходящие материалы для этого применения также должны иметь достаточную стойкость к окислению и подходящую теплопроводность.

Сущность изобретения

Учитывая вышесказанное, предложена композиция, содержащая следующие элементы в атомных процентах (ат.%): бор (В) 21–41, железо (Fe) 25–35, хром (Cr) 2–4, углерод (С) 3–10, и остальное вольфрам (W). Настоящее изобретение позволяет получить материал с оптимальными свойствами для защиты от ядерного излучения, обладающий способностью спекаться, который имеет максимально возможную плотность и минимально возможную пористость.

Авторы изобретения обнаружили, что предложенные диапазоны составов позволяют получить композицию, обладающую наиболее оптимальными свойствами материала для защиты от ядерного излучения. Следовательно, был выбран такой баланс между бором и вольфрамом, чтобы композиция, предназначенная для использования в целях защиты от ядерного излучения, имела оптимальные поглощающие свойства.

Настоящее изобретение также относится к способу изготовления композиции, согласно которому:

а) обеспечивают один или более порошков, содержащих элементы B, Fe, Cr, C и W;

b) измельчают один или более порошков с органическим связующим для получения порошковой смеси;

с) спрессовывают измельченную порошковую смесь, и

d) спекают спрессованную порошковую смесь для получения спеченной композиции;

отличающемуся тем, что один или более порошков, добавленных на этапе (а), содержат следующие элементы в атомных процентах: бор 21–41, железо 25–35, хром 2–4, углерод 3–10, и остальное – вольфрам.

Кроме того, настоящее изобретение также относится к применению композиции для изготовления объекта, предназначенного для защиты от ядерного излучения в ядерном реакторе.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

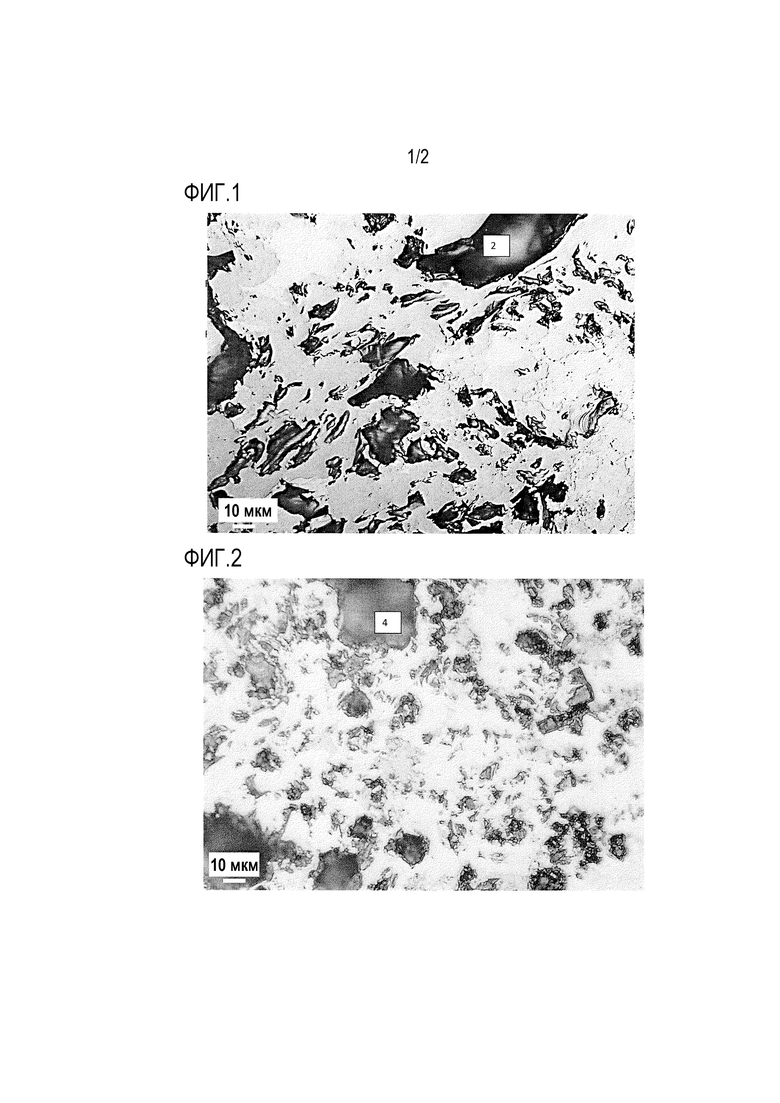

Фигура 1 – изображение микроструктуры образца А, полученное методом оптической микроскопии.

Фигура 2 – изображение микроструктуры образца В, полученное методом оптической микроскопии.

Фигура 3 – изображение микроструктуры образца С, полученное методом оптической микроскопии.

Фигура 4 – изображение микроструктуры образца G, полученное методом оптической микроскопии.

ПОДРОБНОЕ ОПИСАНИЕ

Таким образом, один аспект настоящего изобретения относится к композиции, содержащей следующие элементы в атомных процентах (ат.%): бор (В) 21–41, железо (Fe) 25–35, хром (Cr) 2–4, углерод (С) 3–10, и остальное – вольфрам (W).

Было обнаружено, что данный состав образует наиболее стабильные микроструктуры с точки зрения достаточной спекаемости, подходящих механических свойств, устойчивости к растрескиванию и возникновению вырывов в процессе шлифования, а также сохранения минимального уровня пористости.

Атомный процент (ат.%)" элементов вычисляется следующим образом:

а) Вычисляют "проценты распределения по атомам" для каждого добавленного порошка, используя молекулярные массы элементов в данном порошке, например, для B4C относительное содержание бора рассчитывается следующим образом: (4 x молекулярный вес B (10,81))/((молекулярный вес углерода (12,01) + (4 x молекулярный вес бора (10,81)))) x 100=78,2 мас.% B. Значит "процент распределения по атомам" для C в B4C составляет 21,8 мас.%.

b) Вычисляют "распределение по атомам в граммах" путем умножения "процента распределения по атомам" на массу данного добавленного порошка (в граммах). Эта операция преобразует количество в массу атомов каждого элемента, присутствующих в составе.

с) Вычисляют "молярное количество", для чего берут "распределение по атомам в граммах" и делят его на молярную массу данного элемента. Таким способом определяется число молей атомов каждого элемента в составе.

d. Вычисляют "атомный процент (ат.%)", для чего берут "молярное количество" каждого элемента и делят его на сумму всех "молярных количеств", чтобы нормировать мольную долю каждого вида атомов в процент.

Приведенные выше и далее интервалы состава позволяют получить композицию, обладающую высокой плотностью, низкой пористостью и высокой теплопроводностью. Эта комбинация свойств материала обеспечивает максимально возможную способность защиты от ядерного излучения. Высокая плотность означает, что имеется максимально возможное количество атомов для поглощения нейтронов и электромагнитного излучения. Присутствие каких–либо пор в материале могло бы ухудшить способность композиции поглощать излучение и тепло. Поэтому желательно обеспечить минимально возможную пористость. Также целесообразно получить композицию с высокой теплопроводностью, чтобы уменьшить мощность, необходимую для отвода образующегося нежелательного тепла.

Согласно одному варианту изобретения содержание Fe в предлагаемой композиции составляет от 25 до 35 ат.%, например, от 28 до 32 ат.%, например, от 29 до 31 ат.%. Было обнаружено, что такой состав дает наиболее стабильные микроструктуры с точки зрения высокой спекаемости, подходящих механических свойств, устойчивости к растрескиванию и возникновению вырывов в процессе шлифования, а также сохранения минимального уровня пористости.

Бор (B) будет поглощать энергию нейтронов, тем самым облегчая защиту от них. Содержание B в данной композиции составляет от 21 до 41 ат.%. Для оптимальной защитной способности содержание B должно быть как можно выше, чтобы замедлять нейтроны. При слишком низком содержании B полученная композиция не будет иметь хорошей защитной способности. С другой стороны, при слишком высоком содержании B полученная композиция будет чрезмерно хрупкой, а также будет иметь недостаточное содержание W для защиты от более энергичных частиц, таких как γ–лучи.

Хром будет выступать в качестве поглотителя углерода, а также подавлять магнетизм Fe и повышать коррозионную стойкость. Важность коррозионной стойкости состоит в том, что она снижает риск окисления в процессе изготовления композиции.

Углерод (С) является измельчителем зерна. При слишком низком содержании C могут образовываться нежелательные хрупкие фазы, такие FeB, а при слишком высоком содержании C повышается склонность к образованию пор и хрупких, богатых углеродом фаз в композиции, которые могут ухудшить защитную эффективность данного материала.

Вольфрам (W), составляющий остальную часть композиции, обеспечит хорошую защиту от нейтронов, кроме того, среда с большим содержанием вольфрама благоприятна для уплотнения. Если добавлять W в основном в форме WC, то W потребляется C и Fe (Cr). Это означает, что при недостаточном количестве W остается свободный C. При наличии свободного W полученная композиция будет иметь низкую плотность и пористую микроструктуру. Поэтому W добавляют в основном в форме металлического W. Однако может быть целесообразным добавлять небольшие количества W в форме WC, например, не более 5 мас.% WC от общего состава, чтобы воспрепятствовать изменениям состава в результате захвата WC средой для измельчения или полиэтиленгликолем (ПЭГ), который используется в качестве органического связующего и действует как вспомогательное средство при прессовании. WC также может действовать как ядрообразующая затравка для роста WC/WB2 в целях поглощения углерода из B4C.

Предложенная композиция, обладающая хорошей спекаемостью, будет иметь объемную усадку, например 15–22%, и плотную спеченную структуру после спекания образца из спрессованного порошка.

В одном варианте осуществления в композиции, охарактеризованной выше или в дальнейшем, по меньшей мере 95 ат.% Fe находится в форме борида, интерметаллического борида или интерметаллического карбида.

В одном варианте осуществления в композиции, охарактеризованной выше или в дальнейшем, по меньшей мере 95 ат.% Cr находится в форме борида, интерметаллического борида или интерметаллического карбида.

В одном варианте осуществления в композиции, охарактеризованной выше или в дальнейшем, менее 5 ат.% Fe находится в форме FeCr.

Было замечено, что при бомбардировке цементированного карбидного материала нейтронами на границах "твердая фаза – фаза металлического связующего" образуются "пузырьки". Эти "пузырьки" могут затем накапливаться и превращаться в поры; присутствие пор в материале для защиты от ядерного излучения нежелательно, так они снижают защитную эффективность материала. Поэтому может быть целесообразным иметь материал, не содержащий фазы металлического связующего. В отличие от цементированного карбида в настоящем изобретении во время спекания весь B4C и W будет вступать в реакцию с FeCr, следовательно, полученная композиция не содержит фазы металлического связующего. Поэтому предложенная композиция не является цементированным карбидом. Обычно для цементированного карбида, когда добавляются порошки, содержащие Fe и Cr, обеспечивается состав, стехиометрически сбалансированный по углероду, большая часть Fe и Cr после спекания образуют фазу металлического связующего FeCr; например, по меньшей мере 95 ат.% Fe и по меньшей мере 95 ат.% Cr будут присутствовать в форме фазы металлического связующего FeCr, а в качестве интерметаллического карбида будут присутствовать только следовые количества Fe и Cr. Что же касается предложенной композиции, то в ней большая часть, например, по меньшей мере 95 ат.% Fe и по меньшей мере 95 ат.% Cr, присутствуют в форме борида, такого как FeB или Fe2B, или интерметаллического борида, такого как B8Fe5W7 или интерметаллического карбида. Кроме того, полностью отсутствуют или присутствуют лишь следовые количества фазы металлического связующего FeCr, например, менее 5 ат.%, поэтому можно считать, что предложенная композиция не содержит фазы металлического связующего.

Другой аспект настоящего изобретения относится к способу изготовления композиции, согласно которому:

а) обеспечивают один или более порошков, содержащих элементы B, Fe, Cr, C и W;

b) измельчают эти один или более порошков с органическим связующим для получения порошковой смеси;

с) спрессовывают измельченную порошковую смесь, и

d) спекают спрессованную порошковую смесь для получения спеченной композиции;

отличающемуся тем, что упомянутые один или более порошков содержат следующие элементы в атомных процентах:

бор 21–41,

железо 25–35,

хром 2–4,

углерод 3–10,

и остальное – вольфрам.

Измельчение одного или нескольких порошков вместе с органическим связующим обычно осуществляют в шаровой мельнице. Органическое связующее добавляют в качестве вспомогательного средства для прессования; обычно используется полиэтиленгликоль (ПЭГ), например, ПЭГ34. Затем порошку обычно придают форму посредством прессования, например, в прессе ТОХ. После прессования порошковую смесь спекают, например, в печи Sinter HIP. Однако для описанного здесь способа могут применяться и другие способы измельчения, формования и спекания, а также другие вспомогательные средства для прессования.

Также следует понимать, что может быть целесообразным добавить перед этапом спекания еще этап предварительного спекания.

В данном контексте термин "порошок" относится к мелким, сухим частицам твердого вещества.

В одном варианте осуществления способ спекания, охарактеризованный выше или в дальнейшем, представляет собой процесс реакционного спекания. В данном контексте термин "реакционное спекание" означает, что во время процесса спекания происходят химические реакции in situ, так что комбинация фаз, присутствующих в спеченной композиции, отличается от комбинации элементов и/или соединений, имеющихся в их порошковой форме. В этом состоит отличие от общепринятого жидкофазного спекания, обычно применяемого для получения цементированного карбида или кермета, потому что при обычном жидкофазном спекании комбинация фаз, присутствующих в спеченном материале, остается такой же, как исходная комбинация элементов и соединений, добавленных в их порошковом виде. Обычные цементированные карбиды, полученные жидкофазным спеканием, имеют некоторое количество реакций твердофазного уплотнения ниже точки жидкой фазы, однако подавляющая часть уплотнения происходит в интервале температур жидкой фазы, а не во время взаимодействий в твердом состоянии, чего нельзя сказать о композиции из материала, раскрытого в настоящем изобретении.

В настоящем изобретении процесс спекания можно осуществлять при температурах в интервале 1450–1520°С в вакууме или в процессе SinterHIPing (спекание–горячее изостатическое прессование) (обычно при около 50 бар) в атмосфере аргона. Эта реакция происходит в порошковой смеси при нагревании. Во время цикла спекания сначала удаляется органическое связующее. Затем происходят начальные реакции в твердом состоянии, обычно при температуре около 550°С. Следующие реакции начинают происходить при температуре около 800°С с образованием метастабильных фаз, а более стабильные фазы образуются при температуре 1000°С и выше. Во время процесса спекания присутствующие WC и B4C расходуются и образуются различные смешанные фазы, включая FeB, WB и WB2. Также могут присутствовать другие, более сложные фазы FexWyBz. Процесс реакционного спекания позволяет получить хорошую усадку и контроль размеров, так как этот процесс обеспечивает такую же потерю массы и объемную усадку, как и обычное жидкофазное спекание цементированных карбидов на основе вольфрама. В результате процесса реакционного спекания образуется композиция, в которой отсутствует какое–либо металлическое связующее, образовавшееся после спекания. Важно отметить, что эти композиции могут быть изготовлены с использованием стандартного промышленного оборудования и процессов для спекания.

В одном варианте осуществления бор добавляют в форме порошка B4C. Добавляемое количество составляет от 4 до 9 мас.% от общего количества добавленного одного или более порошков. Если количество B4C составляет менее 4 мас.%, полезный защитный материал с большим содержанием бора не будет получен, так как полученный материал будет иметь плохую спекаемость, значительное расслоение и будет очень хрупким. Добавление более 9 мас.% B4C ведет к проблемам со спекаемостью, поскольку возрастает риск пористости из–за возможно недостаточного количества металлического W для реакции с бором. Важно поддерживать пористость на максимально низком уровне, так как пористость влияет на эффективность защиты. В качестве альтернативы можно добавлять бор в эквивалентном количестве в виде FeB, WB, элементарного B или CrB.

В данном контексте термин "массовый процент" (мас.%) подразумевает относительные массы одного или нескольких взвешенных порошков по сравнению с общим количеством добавленного порошка.

В одном варианте осуществления способа, охарактеризованного выше или в дальнейшем, железо и хром добавляют в форме порошка FeCr в количестве 17–26 мас.%. Количество добавляемого FeCr выбирается таким образом, чтобы получить оптимальный атомный вес Fe в данной композиции. Согласно одному варианту осуществления содержание Cr в добавленном порошке FeCr составляет от 2 до 20 мас.%, например, от 2 до 8 мас.%, от общего количества FeCr. Иными словами, если количество FeCr, добавленного в состав, составляет 20 мас.%, то 0,4–4 мас.% от этого составляет Cr, а остальное – Fe. FeCr обычно добавляют в предварительно легированной форме, так как это снижает риск окислении и коррозии, обусловленный присутствующим Fe. Cr можно также добавлять в форме Cr3C2 или металлического Cr. Если FeCr сдержит менее чем 2 мас.% Cr, существует повышенный риск окисления во время обработки, и спеченная композиция будет иметь более низкую коррозионную стойкость. Однако если FeCr содержит более чем 20 мас.% Cr, концентрация Cr будет слишком высокой, и это приведет к итоговому уменьшению количества включенного B, что снижает защитную эффективность композиции. Наиболее часто используемым составом FeCr при производстве материалов W–B–FeCr является Fe8Cr (что означает, что FeCr содержит 8 мас.% Cr).

Согласно одному варианту осуществления способа, охарактеризованного выше и в дальнейшем, W добавляют в форме W и необязательно WC, например, необязательно <5 мас.% WC.

В рамках диапазонов составов, охарактеризованных выше или в дальнейшем, можно подобрать конкретные составы, чтобы получить наиболее оптимальные свойства композиции для использования в конкретном типе ядерного реактора или конкретной части ядерного реактора. Например, можно подобрать состав с более высоким содержанием W, если основной целью композиции является защита от потока с большой долей гамма–лучей и быстрых нейтронов. С другой стороны, можно подобрать состав с более высоким содержанием бора, если основной задачей композиции является защита от потока, в котором преобладают медленные нейтроны.

Представленные ниже примеры являются лишь иллюстративными и не имеют ограничительного значения.

ПРИМЕРЫ

Как показали эксперименты, наиболее перспективный результат продемонстрировали материалы, в которых в качестве основного компонента используется не WC, а металлический W.

Материалы, использованные в данном примере, были приготовлены с применением стандартных лабораторных методов порошковой металлургии. Во всех примерах FeCr был в форме Fe8Cr (что означает, что FeCr содержал 8 мас.% Cr), а источник бора был в форме B4C с целевым размером зерна 8 мкм. Порошки отвешивали в количествах, представленных в таблице 1, и измельчали с органическим связующим ПЭГ3400 и средой карбида вольфрама в соотношении порошок/измельчающая среда=9/1 в этиловом спирте и воде в течение 2 часов. Затем порошок сушили, просеивали и прессовали с целевым давлением 100 МПа в прессе TOX или разъемной пресс–форме. Спрессованные образцы спекали при температуре 1450–1520°С в течение 1 часа, используя вакуумный цикл (DMK) под давлением 50 бар. Для некоторых образцов с более высоким содержанием бора применялись более высокие температуры спекания, чтобы улучшить качество кристаллов и механические свойства (подробности приведены в таблице 1 ниже). Поперечные разрезы образцов подвергали мокрому шлифованию, а затем тонкой алмазной полировке с коллоидной двуокисью кремния в качестве окончательной стадии полировки. После этого образцы изучали с помощью оптической и сканирующей электронной микроскопии (СЭМ). В представленной ниже таблице 1 приведены сводные данные по изученным образцам, включая массовые проценты порошков в изученных образцах и состав спеченных образцов в атомных процентах, а в таблице 2 приведены свойства каждого примера материала после спекания.

Таблица 1

(изобретение)

(изобретение)

Таблица 2

(кгс мм–2)

(MПa м0.5) (palmquist)

Свойства, представленные в таблице 2, измерялись в соответствии с ISO 3369:1975 для плотности и ISO 3878:1983 для твердости. "Плотность относительно теоретической плотности (%)" определяется как измеренная плотность, деленная на теоретическую плотность х100. В настоящем изобретении это аппроксимированная теоретическая плотность, которую измеряют, поскольку в предложенных соединениях на основе боридов существует значительное количество фазового превращения, происходящего в процессе реакционного спекания. Теоретическая плотность определяется как средневзвешенная плотность реагентов до спекания.

Во многих примерах плотность относительно теоретической плотности превышает 100%, что, предположительно, обусловлено потерей углерода в процессе спекания.

Образцы A, B и C демонстрируют сравнительные составы, выходящие за рамки предложенных диапазонов составов и имеющие худшие структуры после спекания. Образцы D, E и F демонстрируют примеры составов, попадающих под объем изобретения и имеющих наиболее оптимизированные спеченные структуры.

На фиг. 1 представлено изображение микроструктуры образца A, полученное методом оптической микроскопии. Образец A содержит слишком много Fe, слишком мало B и слишком мало C. Этот образец хрупкий, также он плохо спекается и легко растрескивается при полировании. Длинные, тонкие элементы (2) в микроструктуре свидетельствуют о плохом удалении связующего.

На фиг. 2 представлено изображение микроструктуры образца B, полученное методом оптической микроскопии. В образце B содержится слишком много Fe и слишком мало W. В микроструктуре присутствуют пустоты (4) и наблюдается значительное хрупкое разрушение.

На фиг. 3 представлено изображение микроструктуры образца C, полученное методом оптической микроскопии. Образец C содержит слишком мало Fe. Этот образец очень пористый, и в микроструктуре присутствуют пустоты (4).

Образцы D, E и F имеют диапазоны составов в рамках настоящего изобретения. Эти образцы имеют в основном более высокую "плотность относительно теоретической плотности", содержат меньше пор и пустот и менее подвержены растрескиванию. На фиг.4 показан пример микроструктуры образца, попадающего под объем настоящего изобретения.

Структура и свойства композиции согласно настоящему изобретению имеют больше сходства с керамическим материалом, чем с цементированным карбидом. Анализ дифракции обратного рассеяния электронов (EBSD) показывает, что в структуре данной композиции преобладают области борида железа и вольфрама, разделенные боридом железа, со следами других фаз, таких как WB и WC, однако отсутствует фаза металлического связующего. Следовательно, в предложенной композиции отсутствуют границы типа "твердая фаза – фаза металлического связующего", где могут возникать "пузырьки".

В таблице 3 показаны результаты по относительному содержанию фаз, обнаруженных при анализе EBSD, который был выполнен на образцах E и F с использованием Zeiss Supra 55VP FEGSEM. Показатель "следы" означает относительное содержание <2%, "значительное" – 2–15%, "избыточное" – >15%, "преобладающее" – >25%. В пределах точности метода EBSD, позволяющего определить относительное количество различных фаз, этот анализ показал отсутствие обнаружимого FeCr, то есть <5 ат.%. Было обнаружено, что присутствующее Fe находится в форме Fe2B, FeB и B8Fe5W7, то есть >95 ат.% Fe присутствует в форме борида, интерметаллического борида или интерметаллического карбида.

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛОРЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ СТРУЖКООБРАЗУЮЩЕЙ ОБРАБОТКИ, УПЛОТНЕННАЯ КЕРАМИЧЕСКАЯ КОМПОЗИЦИЯ, СПОСОБ СТРУЖКООБРАЗУЮЩЕЙ ОБРАБОТКИ, СПОСОБ УПЛОТНЕНИЯ ИЗДЕЛИЙ, СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩИХ ПЛАСТИН, КЕРАМИЧЕСКОЕ ИЗДЕЛИЕ | 1994 |

|

RU2107607C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С ПОКРЫТИЕМ | 2018 |

|

RU2753932C2 |

| ЦЕМЕНТИРОВАННОЕ КАРБИДНОЕ ТЕЛО | 1989 |

|

RU2046152C1 |

| НОВЫЙ СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТИРОВАННОГО КАРБИДА И ПОЛУЧАЕМЫЙ ПРИ ЕГО ПОМОЩИ ПРОДУКТ | 2014 |

|

RU2694401C2 |

| БОРИДНЫЕ КЕРМЕТЫ С ПОВЫШЕННОЙ ЭРОЗИОННОЙ И КОРРОЗИОННОЙ СТОЙКОСТЬЮ | 2004 |

|

RU2360019C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТИРОВАННОГО КАРБИДА | 2012 |

|

RU2618035C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИКИ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 1986 |

|

RU2011649C1 |

| СПЕЧЕННЫЙ МАГНИТ R-FE-B И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2704989C2 |

| СПОСОБ УПЛОТНЕНИЯ ТВЕРДЫХ ПОРОШКОВ С ЖЕСТКИМ ПОКРЫТИЕМ | 2004 |

|

RU2366539C9 |

| МАТЕРИАЛ ЦЕМЕНТИРОВАННОГО КАРБИДА | 2018 |

|

RU2739838C1 |

Изобретение относится к композиции, используемой для защиты компонентов реактора от ядерного излучения. Порошковая композиция для защиты компонентов реактора от ядерного излучения содержит, ат.%: бор 21–41, железо 25–35, хром 2–4, углерод 3–10, вольфрам остальное. Способ изготовления компонента для защиты ректора от ядерного излучения включает обеспечение порошков, содержащих B, Fe, Cr, C и W, в указанном выше количестве, измельчение порошков с органическим связующим для получения порошковой смеси, прессование и реакционное спекание для получения спеченной композиции. Изобретение направлено на получение тонкого защитного слоя с оптимальными поглощающими свойствами, устойчивого к растрескиванию и не образующего в процессе эксплуации вредных побочных продуктов. 3 н. и 7 з.п. ф-лы, 4 ил., 3 табл., 1 пр.

1. Порошковая композиция для защиты компонентов реактора от ядерного излучения, содержащая следующие элементы, ат.%:

2. Композиция по п. 1, в которой по меньшей мере 95 ат.% Fe находится в форме порошка борида, интерметаллического борида или интерметаллического карбида.

3. Композиция по п. 1 или 2, в которой по меньшей мере 95 ат.% Cr находится в форме порошка борида, интерметаллического борида или интерметаллического карбида.

4. Композиция по любому из пп. 1-3, в которой менее 5 ат.% Fe находится в форме порошка FeCr.

5. Способ изготовления компонента для защиты ректора от ядерного излучения, включающий следующие этапы:

а) обеспечение одного или более порошков, содержащих B, Fe, Cr, C и W,

b) измельчение этих порошков с органическим связующим для получения порошковой смеси,

с) спрессовывание измельченной порошковой смеси, и

d) проведение реакционного спекания спрессованной порошковой смеси для получения спеченной композиции,

отличающийся тем, что порошки, которые добавляют на этапе (а), содержат следующие элементы, ат.%:

6. Способ по п. 5, в котором бор добавляют в форме порошка B4C в количестве 4-9 мас.%.

7. Способ по п. 5 или 6, в котором железо и хром добавляют в форме порошка FeCr в количестве 17-26 мас.%.

8. Способ по любому из пп. 5–7, в котором W добавляют в форме W и необязательно WC.

9. Способ по п. 8, в котором количество добавленного WC составляет менее 5 мас.%.

10. Применение порошковой композиции по любому из пп. 1-4 для изготовления компонента, предназначенного для защиты реактора от ядерного излучения.

| WO 2012023265 A1, 23.02.2012 | |||

| CN 105803267 A, 27.07.2016 | |||

| СПОСОБ ПРИЕМА И ВОСПРОИЗВЕДЕНИЯ ИЗОБРАЖЕНИЙ | 1992 |

|

RU2109409C1 |

| ТВЕРДЫЙ СПЛАВ НА ОСНОВЕ ВОЛЬФРАМА (ВАРИАНТЫ) | 2013 |

|

RU2532776C1 |

| СПЕКАЕМАЯ ПОРОШКОВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА МАТЕРИАЛА В ВИДЕ СВЯЗАННЫХ КАРБИДОВ НА ВОЛЬФРАМОВОЙ ОСНОВЕ | 1995 |

|

RU2138575C1 |

Авторы

Даты

2021-12-02—Публикация

2018-02-23—Подача