Изобретение относится к способу получения алифатических диаминов, которые находят применение при получении физиологически активных полиаминов - спермидина, спермина и полиамидов и др.

Известно образование 1,4-бутилендиамина (БДА) при ферментативном декарбоксилировании орнитина (L-орнитин-L-α, β-диаминовалериановая кислота) [см. Химический энциклопедический словарь, Москва «Советская энциклопедия», 1983, с. 572].

1,4-бутилендиамин также получают гидрированием динитрила янтарной кислоты (ДЯК) над кобальтовым катализатором. ДЯК получают из акрилонитрила и HCN (синильная кислота); из дихлорэтана и цианистого калия.

Недостатком получения БДА является применение ядовитых веществ и многостадийность получения исходного сырья.

Наиболее близким к заявленному изобретению по совокупности признаков является получение БДА (1,4-диаминобутан) путем аммонолиза 1,4-дихлорбутана (ДХБ) (С.Н. Загидуллин, Р.Н. Загидуллин и др. Синтез 1,4-тетраметилендиамина/Материалы Междун. научно-техн. конфер. «Актуальные проблемы технич., естественных и гуманитарных наук. Уфа, изд-во УГНТУ, 18.10.2018 г, с. 147-148.

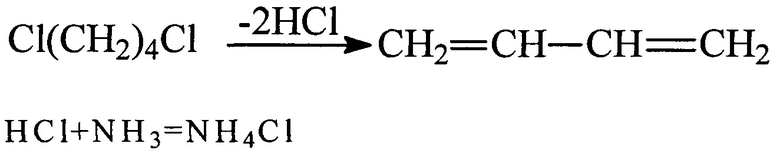

Недостатком получения БДА является низкий выход (не более 65%) и образование большого количества побочных продуктов, связанных с дегидрохлорированием ДХБ с образованием хлористого аммония, дивинила под действием аммиака и образовавшихся аминов и их хлоргидратов:

Задача, на решение которой направлено заявляемое изобретение, заключается в разработке способа получения 1,4-БДА, повышении выхода и снижении содержания побочных продуктов.

Технический результат при использовании изобретения выражается в повышении выхода целевого продукта за счет значительного сокращения процесса дегидрохлорирования ДХБ и образования хлористого аммония и дивинила.

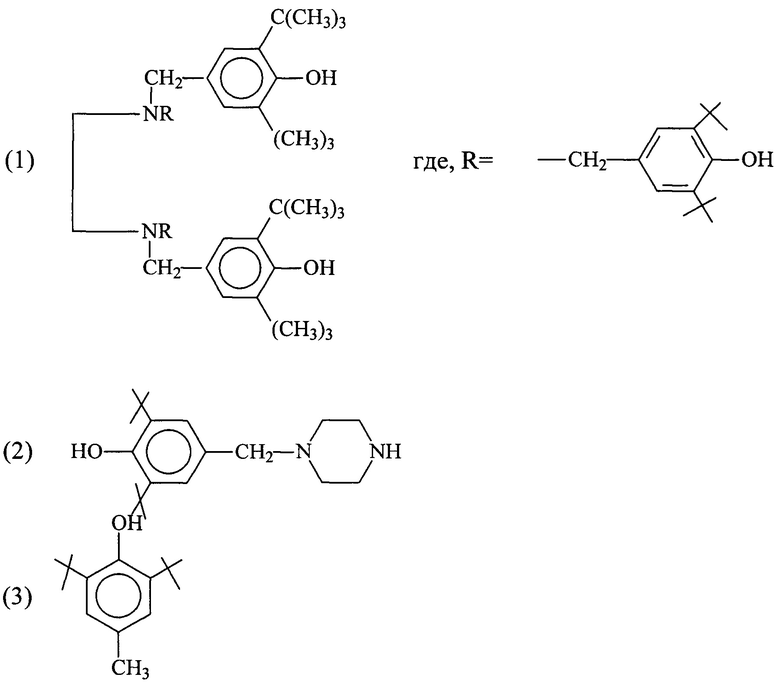

Вышеуказанный технический результат достигается особенностью способа получения 1,4-БДА на основе ДХБ и аммиака при повышенной температуре, давлении, перемешивании, который заключается в том, что процесс взаимодействия ДХБ с 60-70%-ным водным раствором аммиака при мольном соотношении ДХБ и аммиака равном 1:2-6, в присутствии стабилизатора N,N'-бис{N-[(4-окси-3,5-ди-трет-бутил)бензил]пиперазиноэтил}этилендиамин (1) или N-(3,5-дитретбутил-4-оксибензил)пиперазин (2) или 2,6-дитретбутил-4-метилфенол(ионол) (3) или 2,6-дитретбутилфенол, взятого в реакцию в количестве 0,04-1,0% от веса ДХБ, осуществляют сначала при 110-115°С и давлении 1,0-1,4 МПа в течение 1-2 ч, затем реакционную смесь выдерживают при 120-140°С и давлении 1,4-2,2 МПа в течение 1,5-2,5 ч при интенсивном перемешивании с частотой вращения перемешивающего устройства 900-2000 об/мин. Суммарный выход 1,4-бутилендиамина и полибутиленполиаминов (ПБПА) составляет 82,3-97,5%.

Производные этилендиамина (1), пиперазина (2) с экранированными фенолами, а также ионол (3) являются эффективными стабилизаторами (антиоксидантами), которые значительно подавляют процесс дегидрохлорирования ДХБ, тем самым способствуют повышению выхода 1,4-БДА и ПБПА.

Сущность способа поясняется примерами.

Пример 1. В реактор, снабженный перемешивающим устройством, термопарой, загружают 68,0 г (4 моль) аммиака в виде 60%-ного водного раствора, нагревают при 110-115°С и давлении 1,0-1,4 МПа в течение 1,5 ч и при этой температуре дозируют 137,0 г (1 моль) ДХБ, реакционную смесь выдерживают при 125°С и давлении 1,4 МПа в течение 2 ч при интенсивном перемешивании с частотой вращения перемешивающего устройства 900 об/мин. Содержимое реактора охлаждают, аминохлоргидраты (АХГ) выгружают и нейтрализуют 44%-ным раствором едкого натра до образования слоя (44-46% раствор едкого натра выпускается в г. Стерлитамаке -Башкирской содовой компании). Верхний (аминный) слой отделяют, свободный аммиак отгоняют, обезвоживают твердым едким натрием или калием (амины после нейтрализации АХГ могут быть выделены также другими способами - выпаркой водных растворов аминов из кристаллизатора с последующим обезвоживанием их путем азеотропной осушки под небольшим давлением, а хлористый натрий выделяют из кубовых кристаллизаторов центрифугированием или фильтрацией).

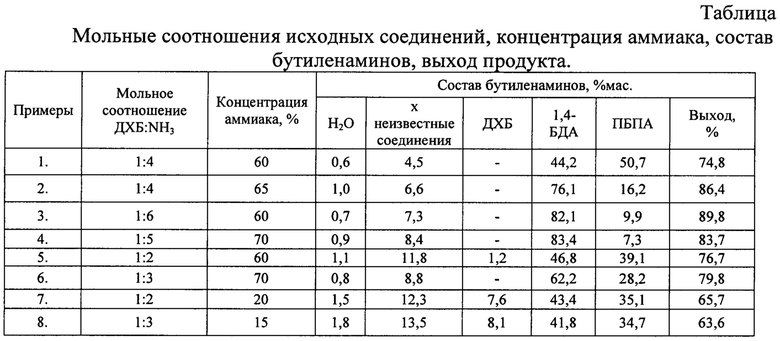

Выход целевого продукта приведен в г (%), а состав в мас. % для каждого примера.

Получают 73,3 г (74,8%) продукта, состава, мас. %: Н2О-0,6; х-4,5; 1,4-БДА-44,2; полибутиленполиамины (ПБПА)-50,7.

Пример 2. В условиях примера 1 в реактор загружают 68,0 г (4 моль) 65%-ного водного раствора аммиака, вводят стабилизатор (1) в количестве 0,068 г (0,05% от количества ДХБ, взятого в реакцию), нагревают до 115°С (1,4 МПа) и при этой температуре дозируют 137,0 г (1 моль) ДХБ в течение 1 ч. Реакционную смесь перемешивают (1000 об/мин), выдерживают при 130°С (2 МПа) 2 ч.

Получают 84,67 г (86,4%) продукта, состава, мас. %: Н2О-1,0; х-6,6; 1,4-БДА-76,1; ПБПА-16,2.

Пример 3. В условиях примера 1 в реактор загружают 102,0 г (6 моль) 60%-ного водного раствора аммиака, вводят стабилизатор (2) в количестве 0,137 г (0,1% от количества ДХБ), нагревают до 115°С (1,4-1,45 МПа) в течение 1 ч и при этой температуре дозируют 137,0 г (1 моль) ДХБ в течение 1,5 ч. Смесь перемешивают (1500 об/мин), выдерживают при 140°С (2,2 МПа) в течение 1,5 ч.

Получают 88,0 г (89,8%) продукта, состава, мас. %: Н2О-0,7; х-7,3; 1,4-БДА-82,1; ПБПА-9,9.

Пример 4. В условиях примера 1 в реактор загружают 85,0 г (5 моль) 70%-ного водного раствора аммиака; 0,0548 г (0,04% от веса ДХБ) ионола (3), нагревают при 110-115°С (1,4-1,45 МПа) в течение 1 ч и при этой температуре дозируют 137,0 г (1 моль) ДХБ в течение 1,5 ч. Смесь перемешивают (1200 об/мин), выдерживают при 120-125°С (1,5-1,6 МПа) в течение 1,5 ч.

Получают 82,0 г (83,7%) продукта, состава, мас. %: Н2О-0,9; х-8,4; 1,4-БДА-83,4; ПБПА-7,3.

Пример 5. В условиях примера 1 в реактор загружают 34,0 г (2 моль) 60%-ного водного раствора аммиака, 1,37 г (1% от веса ДХБ) ионола (стабилизатора 3), нагревают при 110°С (1,0 МПа) в течение 2 ч, дозируют 137,0 г (1 моль) ДХБ в течение 1,5 ч, реакционную смесь перемешивают (2000 об/мин) и выдерживают при 140°С (1,5 МПа) в течение 2,5 ч.

Получают 75,1 г (76,7%) продукта, состава, мас. %: H2O-1,1; х-11,8; ДХБ-1,2; 1,4-БДА-46,8; ПБПА-39,1.

Пример 6. В условиях примера 1 в реактор загружают 51,0 г (3 моль) 70%-ного водного раствора аммиака, 1,096 г (0,8% от веса ДХБ) стабилизатора (1), нагревают при 110-115°С (1,1-1,3 МПа) в течение 2 ч, дозируют 137,0 г (1 моль) ДХБ в течение 1,5 ч. Смесь перемешивают (1500 об/мин) и выдерживают при 120-130°С (1,4-1,5 МПа) 1,5 ч.

Получают 78,2 г (79,8%) продукта, состава, мас. %: Н2О-0,8; х-8,8; 1,4-БДА-62,2; ПБПА-28,2.

Пример 7. В условиях примера 1 в реактор загружают 34,0 г (2 моль) 20%-ного водного раствора аммиака, нагревают до 95-100°С (0,4-0,5 МПа) и при этой температуре дозируют 137,0 г (1 моль) ДХБ в течение 3 ч. Смесь перемешивают (2200 об/мин) и выдерживают при 110-115°С (0,6-0,7 МПа) в течение 1 ч.

Получают 64,4 г (65,7%) продукта, состава, мас. %: H2O-1,5; х-12,3; ДХБ-7,6; 1,4-БДА-43,4; ПБПА-35,1.

Пример 8. В условиях примера 1 в реактор загружают 51,0 г (3 моль) 15%-ного водного раствора аммиака, нагревают при 100-105°С (0,5-0,6 МПа) и при этой температуре дозируют 137,0 г (1 моль) ДХБ в течение 2 ч. Смесь перемешивают (500 об/мин) и выдерживают при 115-120°С (0,5-0,6 МПа) в течение 1-1,5 ч.

Получают 62,3 г (63,6%) продукта, состава, мас. %: H2O-1,8; х-13,5; ДХБ-8,1; 1,4-БДА-41,8; ПБПА-34,7.

Примеры 1-6 при условии выдерживания заявляемых параметров процесса получения 1,4-БДА и ПБПА подтверждают выход 74,8-89,8%.

Примеры 7-8 при условии отклонения от заявляемых параметров процесса получения 1,4-БДА и ПБПА демонстрируют снижение выхода 65,7-63,6%.

В таблице приведены условия получения БДА и ПБПА.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения децил- и додециламинов | 2021 |

|

RU2768820C1 |

| Способ получения этилен- и пропиленполиаминов | 2015 |

|

RU2619123C1 |

| Способ получения ациклических и циклических полиэтиленполиаминов | 2019 |

|

RU2704261C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,2-И 1,3-ДИАМИНОПРОПАНОВ | 2002 |

|

RU2226191C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИ- И ПОЛИАМИНОВ | 2002 |

|

RU2226188C1 |

| СПОСОБ ПОЛУЧЕНИЯ N,N'-БИС(ПИПЕРАЗИНОЭТИЛ)ЭТИЛЕНДИАМИНА | 2010 |

|

RU2451679C1 |

| Способ получения алкенилфталамидосукцинимидов на основе триэтилентетрамина | 2019 |

|

RU2737716C1 |

| Способ получения алкенилфталамидо- и амидофталиденосукцинимидов на основе этилендиамина и триэтилентетрамина | 2019 |

|

RU2725885C1 |

| Способ получения алкенилфталдиамидосукцинимидов на основе ациклических диэтилентри- и триэтилентетраминов | 2019 |

|

RU2737713C1 |

| Способ получения алкенилфталдиамидосукцинимидов на основе диэтилентриамина | 2018 |

|

RU2717958C2 |

Изобретение относится к получению 1,4-бутилендиамина и полибутиленполиаминов, применяемых в производстве полиамидов, физиологически активных полиаминов - спермина, спермидина и т.д. Предложен способ получения 1,4-бутилендиамина и полибутиленполиаминов на основе 1,4-бутилендиамина и аммиака в присутствии дихлорбутана и стабилизатора, выбранного из N,N'-бис{N-[(4-окси-3,5-ди-трет-бутил)бензил]пиперазиноэтил}этилендиамина, N-(3,5-дитретбутил-4-оксибензил)пиперазина, 2,6-дитретбутил-4-метилфенола(ионола) или 2,6-дитретбутилфенола, взятого в количестве 0,04-1,0% от веса дихлорбутана, при повышенных температуре и давлении. Технический результат – повышение выхода бутилендиамина и полибутиленполиаминов до 74,8-89,8% за счет сокращения образования побочных продуктов - хлористого аммония, 1,4-бутадиена (дивинил). 4 з.п. ф-лы, 1 табл., 8 пр.

1. Способ получения 1,4-бутилендиамина и полибутиленполиаминов на основе 1,4-дихлорбутана и водного раствора аммиака при повышенной температуре, давлении, отличающийся тем, что взаимодействие дихлорбутана осуществляют в присутствии стабилизатора, в качестве которого используют N,N'-бис{N-[(4-окси-3,5-ди-трет-бутил)бензил]пиперазиноэтил}этилендиамин, или N-(3,5-дитретбутил-4-оксибензил)пиперазин, или 2,6-дитретбутил-4-метилфенол(ионол), или 2,6-дитретбутилфенол, взятого в количестве 0,04-1,0% от веса дихлорбутана, и процесс ведут при температуре 110-115°С и давлении 1,0-1,4 МПа в течение 1-2 ч, затем реакционную смесь выдерживают при 120-140°С и давлении 1,4-2,2 МПа в течение 1,5-2,5 ч при интенсивном перемешивании.

2. Способ по п. 1, отличающийся тем, что перемешивание реакционной смеси осуществляют с частотой вращения перемешивающего устройства 900-2000 об/мин.

3. Способ по п. 1, отличающийся тем, что мольное соотношение исходных соединений дихлорбутан и аммиак берут 1:2-6.

4. Способ по п. 1, отличающийся тем, что аммиак используют в виде 60-70%-ной концентрации.

5. Способ по п. 1, отличающийся тем, что стабилизаторы берут в количестве 0,04-1,0% от веса дихлорбутана.

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНДИАМИНА И ПОЛИЭТИЛЕНПОЛИАМИНОВ | 2002 |

|

RU2226189C1 |

Авторы

Даты

2019-10-28—Публикация

2019-07-04—Подача