Изобретение относится к металлургии и может быть использовано для получения композиционных материалов на основе никеля с улучшенными эксплуатационными характеристиками, в первую очередь, с повышенной устойчивостью к окислению. Полученный композиционный материал может быть использован в авиастроении, автомобильной промышленности, а также при производстве турбин.

Известен жаропрочный композиционный материал на основе никеля (Штремель М.А. и др., патент РФ № 2135619, опубл. 27.08.1999 по классу МПК C22C30/00, C22C1/04, B22F3/16). Композиционный материал, содержащий тугоплавкий металл, моноалюминид никеля, а также ниобий или титан при следующем соотношении компонентов – никель 23-48 атм.%, алюминий 35-48 атм.%, вольфрам 4-30 атм.%, ниобий и/или тантал – до 12 атм.%. Порошок моноалюминида никеля получают распылением расплава с последующим отсевом требуемой фракции (гранулы 10-20 мкм), после чего на поверхность гранул наносят тугоплавкий металл вольфрам путем термического разложения карбонила вольфрама, толщина покрытия тугоплавким металлом составляет 1-3 мкм. Полученные гранулы компактируют методом горячего прессования при температуре 1200°С. Итоговый композиционный материал представляет собой трехмерную сетку тугоплавкого металла, обеспечивающего жаростойкость композита, ячейки которого заполнены алюминидом никеля, обеспечивающим требуемые механические свойства композита; добавки тантала и/или ниобия в никелевое наполнение сетки способствуют замедлению ползучести. Техническим результатом является повышение жаростойкости композиционного материала, а также увеличение его стойкости к окислению за счет образования оксида алюминия при повреждении сетки тугоплавкого металла. Однако, устойчивость материала к окислению недостаточна, наряду с этим, использование защитного покрытия (тугоплавкого металла вольфрама) не позволяет использовать преимущества собственно никелевой матрицы, например, каталитические свойства никеля.

Известен жаропрочный порошковый сплав на основе никеля (Поварова К.Б. и др., патент РФ № 2371494, опубл. 19.11.2008 по классу МПК C22С1/04, С22С19/03). Жаропрочный материал получают методами порошковой металлургии, для чего исходный порошок, содержащий никель с добавкой 24-30 мас.% алюминия, 6-16% кобальта, 2-4 мас.% ниобия, 2-4 мас.% хрома и примесные добавки, загружают в шаровую мельницу и измельчают до размера частиц менее 40 мкм, после чего продукт помещают в стальные капсулы и экструдируют с коэффициентом вытяжки не менее 15 при температуре печи от 1000 до 1200°С. Затем стальную оболочку убирают посредством механической обработки (на шлифовальных, токарных или фрезерных станках) или химическим травлением, после чего заготовку термически обрабатывают в вакуумной или газовой печи при температуре от 1450 до 1550°С. Техническим результатом является повышение кратковременной и длительной прочности сплава в диапазоне температур 1100-1200°С, а также жаростойкости сплава при температурах до 1400°С. Однако получаемый материал не обладает достаточной устойчивостью к окислению, кроме того, никель в нем находится в химически связанном виде (интерметаллид), что затрудняет его использование в ряде применений.

Известен высокотемпературный композиционный материал для уплотнительного покрытия, выбранный за прототип (Пирожков И.Н. и Аржакин А.Н. Высокотемпературный композиционный материал для уплотнительного покрытия. Патент РФ № 2133297, опубл. 20.07.1999 по классам МПК C23С4/10, С22С32/00). Заявленный в прототипе высокотемпературный композиционный материал готовят следующим образом. Готовят смесь никелевого сплава (порошок Х20Р80-56) и высокотемпературного припоя (порошок ВПР-11-40Н) в соотношении 85-90 мас.% никелевого сплава и 10-15 мас.% припоя, затем к приготовленной смеси подмешивают двуокись циркония (порошок ZrO2), так, чтобы его содержание в полученной смеси составляло 55-65 мас.%, после чего полученную смесь порошков перемешивают и добавляют к ней 30-40 мас.% композита МП-4. Полученную таким образом смесь порошков дополнительно перемешивают в механическом смесителе, после чего газотермическим напылением наносят на поверхность металла. Полученный высокотемпературный композит содержит 30-40 мас.% никелевого сплавав, 40-50% масс.% диоксида циркония и 3-8 мас.% высокотемпературного припоя, а также композит НП-4, содержащий интерметаллид никеля, нитрид бора, графит и фосфатное связующее. Получаемый при экзотермическом взаимодействии никелевого сплава и основного компонента композита НП-4 (никель-алюминиевого интерметаллида) сложный интерметаллид Ni-Me-Al-X с преимущественным содержанием никеля, а также металлами Ме – хромом или кобальтом, алюминием, и стабилизирующей добавкой (кремний, тантал или иттрий) образует матрицу высокотемпературного материала, в то время как алюмоборофосфатная структура, образованная за счет связующего, содержащегося в композите НП-4, упрочняет интерметаллидный каркас за счет внедрения стекловидных структур. Диоксид циркония используется в качестве теплозащитной керамики, повышающей высокотемпературную устойчивость материала. Техническим результатом известного материала и способа его производства является улучшение жаростойкости покрытия, стойкости к тепловым ударам, а также прочностных свойств покрытия – прочности сцепления и работы трения. Однако, способ производства по прототипу позволяет получать только покрытия, не обеспечивая возможность производства объемных материалов.

Техническим результатом заявляемого изобретения является возможность получения объемного композиционного материала с повышенной устойчивостью к окислению за счет введения в никелевую матрицу материала жаропрочного керамического наполнителя диоксида циркония.

Достижение технического результата обеспечивается за счет заявляемого способа получения объемного композиционного материала никель-диоксид циркония, включающего отсев фракции никелевого порошка (например, ПНК-1Л5 по ГОСТ 9722-97) с размерами частиц не более 40 мкм, смешение его с мелкодисперсным порошком диоксида циркония (например, ПСДЦ по ТУ 344-2000), стабилизированного иттрием, в соотношении 85-99 мас.% никелевого порошка и 1-15 мас.% стабилизированного иттрием диоксида циркония, перемешивание приготовленной смеси порошков путем помола с механоактивацией в планетарной шаровой мельнице в режиме 400-450 оборотов в минуту в течение 5-6 часов, последующее прессование при комнатной температуре и давлении 12-15 т/см2 в течение 10-15 минут, после чего спрессованные заготовки термообрабатывают в вакуумной печи при температуре 1240-1250°С течение 1-1,1 часа при остаточном давлении 3х10-5 - 3х10-3 атм. со скоростью нагрева 8-10°С/мин с последующим инерционным охлаждением до комнатной температуры.

Совместный помол с механоактивацией достаточно крупных (до 40 мкм) частиц никеля с мелкодисперсными частицами керамической фракции – стабилизированного иттрием диоксида циркония с характерными размерами частиц менее 0,5 мкм – приводит к равномерному распределению последних в объеме порошковой смеси. Последующая обработка заготовок по методикам порошковой металлургии, а именно, прессование и спекание в вакууме обеспечивают частичную миграцию частиц диоксида циркония в металлической матрице материала, приводящую к тому, что существенная часть его присутствует на поверхности итогового композиционного материала и в его порах. Таким образом, обеспечивается частичная защита никелевой матрицы от окисления. В дополнение, присутствие диоксида циркония на поверхности никелевой матрицы приводит к тому, что результатом частичного окисления поверхности никелевой матрицы с образованием оксидов никеля, в первую очередь, моноксида никеля NiO, является образование никель-циркониевой оксидной керамики, обладающей повышенной температурной устойчивостью и стойкостью к окислению. Формирование тонкого керамического слоя на поверхности никелевой матрицы материала дополнительно защищает композиционный материал от окисления, повышая устойчивость заявляемого керамического материала к окислению.

Для осуществления заявляемого способа получения композиционного материала никель-диоксид циркония с повышенной устойчивостью к окислению могут быть применены известные в технике средства и материалы. Отбор требуемых фракций материалов в случае никелевого порошка (например, ПНК-1Л5 по ГОСТ 9722-97) может быть произведен, например, с использованием вибрационного ситового оборудования. В случае мелкодисперсного порошка стабилизированного иттрием диоксида циркония отбор может осуществляться, например, с помощью методик газового сепарирования. Приготовление исходных порошковых композиций с требуемым соотношением компонентов (никель 85-99 мас.% и стабилизированный иттрием диоксид циркония 1-15 мас.%) может быть осуществлен как с использованием аналитических весов требуемого класса точности, так и в автоматизированном режиме с использованием дозаторов. При содержании стабилизированного иттрием диоксида циркония, превышающем заявляемый предел в 15 мас.%, способ получения материала не обеспечивает достаточную устойчивость к окислению объемного композиционного материала. Перемешивание порошка путем помола с механоактивацией может быть осуществлено с использованием планетарных мельниц (например, Pulverisette-6) в режиме 400-450 оборотов в минуту на протяжении 5-6 часов. Помол осуществляется с использованием известных материалов необходимой твердости, например, в агатовой фурнитуре с использованием набора агатовых шаров. Помол с меньшими скоростями (менее 400 оборотов в минуту) на протяжении недостаточного времени (менее 5 часов) приводит к неравномерному перемешиванию смеси порошков, в то время как большая интенсивность (более 450 оборотов в минуту) и большая продолжительность перемешивания (более 6 часов) могут привести к существенному уменьшению характерных размеров никелевых частиц, и, тем самым, к изменению соотношения характерных размеров частиц металлической матрицы и керамической добавки, обеспечивающего итоговое пространственное расположение частиц диоксида циркония в композиционном материале. Прессование заготовок при комнатной температуре и давлении 12-15 т/см2 в течение 10-15 минут осуществляют с использованием типовых прессов в пресс-формах, изготовленных, например, из нержавеющей стали. Использование недостаточной продолжительности и/или недостаточного давления прессования приводят к избыточной пористости и растрескиванию получаемого композиционного материала; превышение продолжительности прессования и его давления препятствует миграции частиц диоксида циркония в процессе термообработки в вакууме, приводя тем самым к неравномерному распределению диоксида циркония в матрице материала, результатом чего также является растрескивание итогового композиционного материала. Термообработка отпрессованных заготовок проводится в вакуумной печи при остаточном давлении менее 0,003 атм. при скорости нагрева 8-10°С/мин, выдержке при максимальной температуре в при 1240-1250°С течение 1-1,1 часа с последующим инерционным охлаждением до комнатной температуры.

Превышение требуемого остаточного давления в рабочем объеме вакуумной печи приводит к значительному окислению металлического никеля на этапе спекания, отклонение от параметров нагрева и выдержки при максимальной температуре не обеспечивает необходимый режим миграции частиц диоксида циркония, результатом чего также является его неравномерное распределение в матрице получаемого композиционного материала, приводящее к его растрескиванию.

Пример осуществления способа получения объемного композиционного материала никель – диоксид циркония с повышенной устойчивостью к окислению.

Проводили отсев фракции никелевого порошка ПНК-1Л5 по ГОСТ 9722-97 на виброанализаторе с использованием сит из нержавеющей стали с размерами ячейки 40 мкм. Полученную фракцию смешивали с мелкодисперсным порошком стабилизированного иттрием диоксида циркония в соотношениях 97 мас.% никеля и 3 мас.% стабилизированного диоксида циркония. Проводили перемешивание приготовленной смеси порошков путем помола с механоактивацией в планетарной шаровой мельнице Pulverisette-6 в режиме 450 оборотов в минуту на протяжении 6 часов. Перемешанную смесь порошков помешали в пресс-формы, изготовленные из нержавеющей стали марки 08Х18Н10 и прессовали при комнатной температуре с использованием гидравлического пресса «KMG-50A» при давлении 15 т/см2 в течение 12 минут. Полученные заготовки диаметром 30 мм и высотой 15 мм загружали в вакуумную печь, после чего подвергали термообработке при остаточном давлении менее 0,003 атм., режим термообработки был следующим: скорость нагрева 10°С/мин, выдержка при максимальной температуре 1250°С в течение 1 часа, остывание вместе с печью (6 часов до температуры 500°С).

Полученные образцы композиционного материала имели те же размеры, что и исходные заготовки (диаметр 30 мм при высоте 15 мм), визуальный осмотр показал отсутствие трещин и макродефектов. Образцы были исследованы на твердость по Виккерсу и устойчивость к окислению.

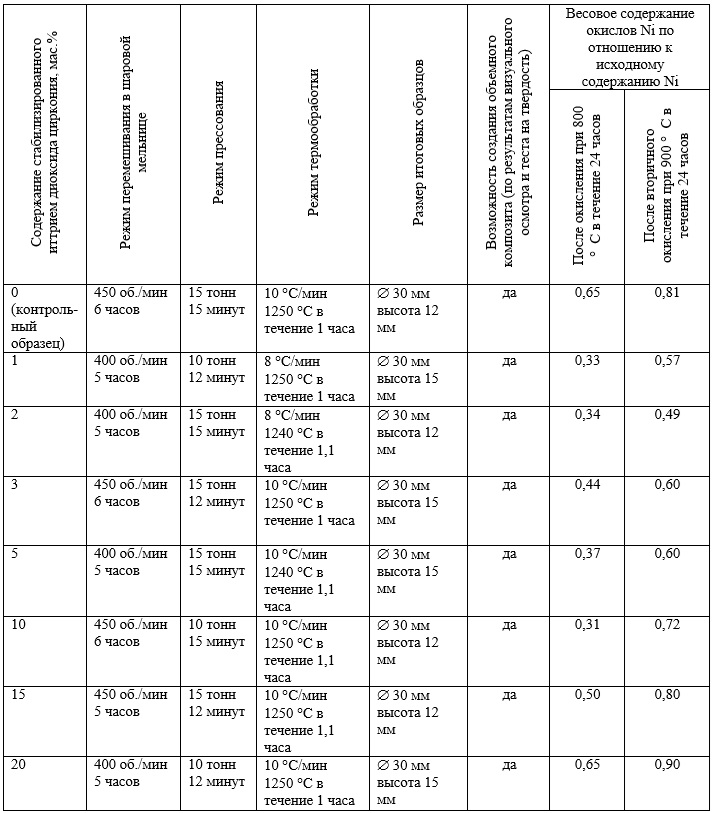

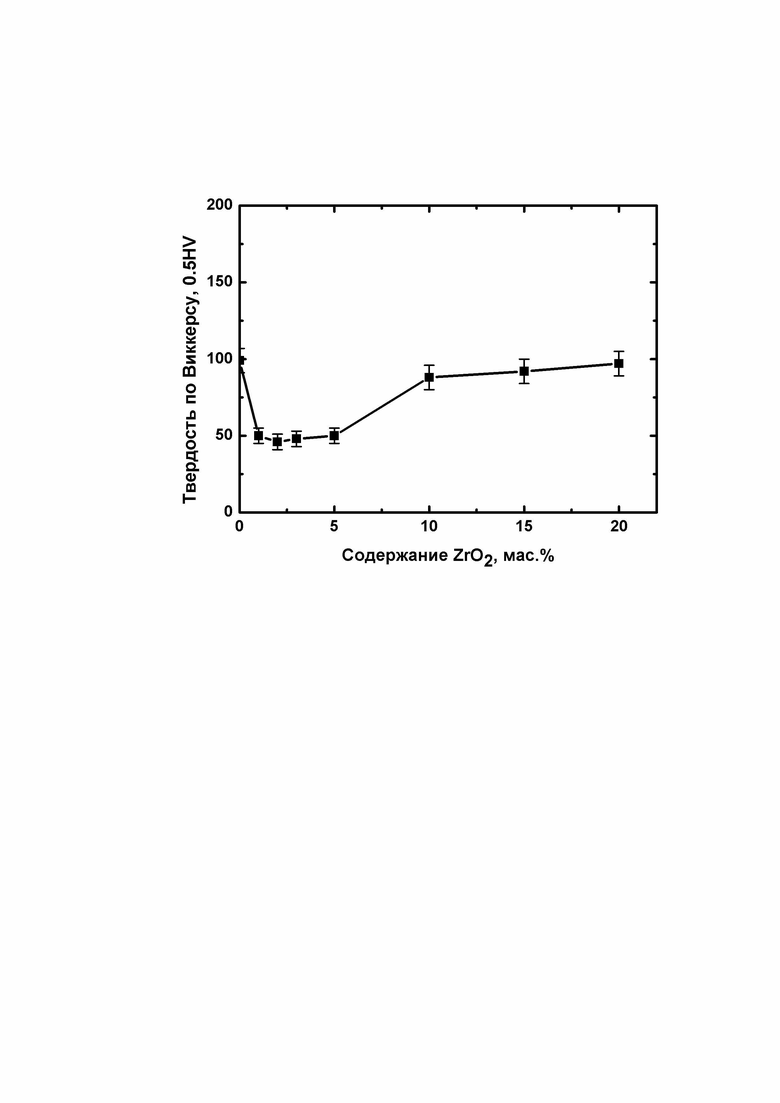

Конкретные примеры реализации способа и результаты исследований объемных композиционных материалов никель – диоксид циркония с повышенной устойчивостью к окислению представлены в таблице на с. 10. На чертеже представлена зависимость значений твердости полученных образцов от содержания ZrO2.

Исследования на устойчивость к окислению проводились следующим образом. В качестве образца сравнения по заявляемому способу был изготовлен контрольный образец, не содержащий добавок стабилизированного иттрием диоксида циркония. Все изготовленные образцы были подвергнуты окислению на воздухе при температуре 800°С в течение 24 часов, после чего был проведен рентгеноструктурный анализ композитов и оценено содержание оксидов никеля в них. Рентгеноструктурный анализ проводили с использованием рентгеновского диффрактометра Shimadzu XRD-6000 при комнатной температуре. Затем было проведено дополнительное окисление образцов при температуре 900°С в течение 24 часов с последующей оценкой содержания оксида никеля в них.

Твердость образцов по Виккерсу определяли для исходных образцов объемных композиционных материалов с использованием испытательного оборудования Shimadzu HMV-G21 при нагрузке в 0,5 кг, приложенной в течение 15 секунд.

Результаты проведенных исследований подтверждают, что заявляемый способ обеспечивает возможность создания объемных композиционных материалов. Материалы с содержанием стабилизированного иттрием диоксида циркония вплоть до 20 вес.% ZrO2 по результатам визуального осмотра показали гладкую поверхность, отсутствие макродефектов и трещин. Проведенные испытания на твердость по Виккерсу не привели к разрушению образцов. При этом твердость образцов, содержащих 1-5 мас.% стабилизированного иттрием диоксида циркония была вдвое ниже, чем у контрольного образца; тем не менее, она оставалась достаточной для широкого круга применений. Испытания на устойчивость к окислению также не привели к разрушению образцов. Таким образом, была подтверждена возможность производства объемных композиционных материалов.

Испытания на устойчивость к окислению показали (см. результаты в Таблице на стр. 10), что добавка стабилизированного иттрием диоксида циркония в количествах 1-5 мас.% существенно (в 1,5-2 раза) увеличивает устойчивость композиционного материала к окислению; повышение содержания ZrO2 до 15 мас.% также способствует некоторому улучшению (на 10-20%) устойчивости композиционного материала к окислению, превышение данного содержания приводит к тому, что устойчивость материала к окислению становится сравнимой с исходным материалом – чистым никелем, полученным аналогичным способом.

Таблица. Примеры реализации способа получения объемных композиционных материалов никель – диоксид циркония с повышенной устойчивостью к окислению.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокотемпературного лазернопрототипируемого керамического материала | 2022 |

|

RU2806080C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА ДЛЯ ИЗДЕЛИЙ СЛОЖНОЙ ГЕОМЕТРИЧЕСКОЙ ФОРМЫ | 2023 |

|

RU2816230C1 |

| ВЫСОКОТЕМПЕРАТУРНОЕ ТЕПЛОЗАЩИТНОЕ ПОКРЫТИЕ | 2012 |

|

RU2586376C2 |

| Способ получения нанокомпозита никель-графен с повышенной пластичностью | 2022 |

|

RU2803865C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ НИКЕЛЯ | 2014 |

|

RU2563084C1 |

| ОКСИДЫ СТРОНЦИЯ И ТИТАНА И ИСТИРАЕМЫЕ ПОКРЫТИЯ, ПОЛУЧЕННЫЕ НА ИХ ОСНОВЕ | 2006 |

|

RU2451043C2 |

| СПОСОБ ПОЛУЧЕНИЯ ШИХТЫ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ ПОЛИКРИСТАЛЛИЧЕСКИХ ВОЛОКОН | 2024 |

|

RU2839778C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОЙ КОМПОЗИЦИОННОЙ КЕРАМИКИ НА ОСНОВЕ ОКСИДОВ ЦИРКОНИЯ, АЛЮМИНИЯ И КРЕМНИЯ | 2018 |

|

RU2701765C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПОЛИУРЕТАНОВОГО НАНОКОМПОЗИТА | 2013 |

|

RU2566149C2 |

| Гетеромодульный керамический композиционный материал и способ его получения | 2019 |

|

RU2725329C1 |

Изобретение относится к порошковой металлургии, в частности к получению композиционных материалов на основе никеля. Может использоваться в авиастроении, автомобильной промышленности, а также при производстве турбин. Проводят отсев фракции никелевого порошка с размерами частиц не более 40 мкм, смешивают его с мелкодисперсным порошком диоксида циркония, стабилизированного иттрием, в соотношении 85-99 мас.% никелевого порошка и 1-15 мас.% стабилизированного иттрием диоксида циркония. Полученную смесь перемешивают в планетарной шаровой мельнице в режиме 400-450 оборотов в минуту в течение 5-6 часов. Проводят прессование при комнатной температуре и давлении 12-15 т/см2 в течение 10-15 минут. Спрессованные заготовки термообрабатывают в вакуумной печи при температуре 1240-1250°С течение 1-1,1 часа при остаточном давлении 3×10-5 - 3×10-3 атм со скоростью нагрева 8-10°С/мин. Обеспечивается получение объемного композиционного материала с повышенной устойчивостью к окислению. 1 ил., 1 табл., 1 пр.

Способ получения объемного композиционного материала никель – диоксид циркония с повышенной устойчивостью к окислению, включающий отсев фракции никелевого порошка с размерами частиц не более 40 мкм, смешение его с мелкодисперсным порошком диоксида циркония, стабилизированного иттрием, в соотношении 85-99 мас.% никелевого порошка и 1-15 мас.% стабилизированного иттрием диоксида циркония, перемешивание приготовленной смеси порошков путем помола с механоактивацией в планетарной шаровой мельнице в режиме 400-450 оборотов в минуту в течение 5-6 часов, последующее прессование при комнатной температуре и давлении 12-15 т/см2 в течение 10-15 минут, после чего спрессованные заготовки термообрабатывают в вакуумной печи при температуре 1240-1250°С в течение 1-1,1 часа при остаточном давлении 3×10-5 - 3×10-3 атм со скоростью нагрева 8-10°С/мин и последующим инерционным охлаждением до комнатной температуры.

| ВЫСОКОТЕМПЕРАТУРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ УПЛОТНИТЕЛЬНОГО ПОКРЫТИЯ | 1998 |

|

RU2133297C1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ УПЛОТНИТЕЛЬНОГО ПОКРЫТИЯ | 2005 |

|

RU2303649C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНОУПРОЧНЕННОГО МАТЕРИАЛА | 2005 |

|

RU2401876C2 |

| US 5164360 A1, 17.11.1992 | |||

| US 6607787 B2, 19.08.2003 | |||

| EP 1995350 A1, 26.11.2008. | |||

Авторы

Даты

2019-10-28—Публикация

2018-12-15—Подача