Настоящее изобретение относится к способу изготовления высокотемпературных жаростойких керамических изделий по методикам аддитивного производства в варианте лазерного спекания. Изготавливаемые детали могут быть использованы в машиностроении при производстве энергетического оборудования, например, газовых турбин; а также в автомобильной и авиационной промышленности при изготовлении деталей и узлов керамических двигателей.

Известен способ изготовления металлических деталей посредством аддитивного лазерного прототипирования (Эттер Т., Контер М., Хебель М., и Шурб Ю., патент RU 2574536 от 10.02.2016, B22F 3/105, B22F 5/04, B23K 26/34, С23С 26/00, F01D 9/02), относящийся к технологии изготовления трехмерных металлических деталей. Данный способ включает в себя стадии выращивания изделия из металлического базового материала с помощью аддитивных технологий, а именно, лазерного прототипирования путем сканирования энергетическим лучом лазера. При этом за счет перемены траектории движения лазерного луча заявляется возможность активного контроля ориентации зерен изготавливаемого материала. Данный способ может быть реализован как в варианте селективного лазерного плавления (SLM), так и в варианте селективного лазерного спекания (SLS), а также в варианте, когда прототипирование базового металлического порошка осуществляется за счет электронно-лучевого плавления (ЕВМ).

Существенным недостатком данного подхода является тот факт, что применение металла в высокотемпературных узлах, даже в варианте жаропрочных сплавов, по сравнению с керамическими узлами, неминуемо приводит к уменьшению температуры эксплуатации изделий, необходимости дополнительного охлаждения таких деталей, а также их защиты от химических взаимодействий с окислительной и солевой атмосферой, содержащей продукты сгорания топлива. Все это приводит к увеличению габаритов и веса узлов газовых турбин, а также к снижению коэффициента полезного действия турбин.

Известен способ производства керамических деталей с использованием аддитивных технологий (патент US 9,944,021 В2 от 02.03.2012, авторы W. Easter и A. Hill., В29С 64/106 и В29С 64/153). Данный способ включает в себя следующие стадии: выбор прекурсора связующего на основе смол, формирование бусин из выбранного связующего, заполнение полостей требуемым материалом (металлическими порошками, порошками карбидов и иными веществами), увлажнение полученных бусин смолами, отверждаемыми при лазерном, ультрафиолетовом или инфракрасном облучении.

Недостаток данного подхода заключается в том, что повышение температуры эксплуатации неизбежно приведет к разрушению отвержденного органического связующего, особенно в окислительной атмосфере, что, в свою очередь, приведет к механическому разрушению деталей. В результате, получаемая деталь неработоспособна в условиях повышенных температур и в условиях химически агрессивного окружения, то есть там, где преимущества керамических материалов над металлическими наиболее очевидны. Отметим также и тот факт, что финишная термообработка первичных заготовок (грин-деталей) с целью удаления остатков неотвержденного органического связующего неизбежно приводит к увеличению пористости производимого материала.

Известен способ изготовления деталей из керамического материала посредством технологии аддитивного производства, выбранный за прототип (патент RU 2700356 от 16.09.2019, авторы К. Шапю и Р. Геньон, С04В 35/00, В29С 64/10, B33Y 10/00). Способ заключается в изготовлении детали, сделанной из керамического материала (который выбирается из окиси алюминия (Al2O3), циркония (ZrO2), оксид циркония, упрочненный оксидом алюминия, оксид алюминия, упрочненный оксидом циркония, циркона (ZrSiO4), диоксида кремния (SiO2), гидроксиапатита, циркон-диоксида кремния (ZrSiO4+SiO2), нитрида кремния, трикальций бис(фосфат) (TCP), нитрида алюминия, карбида кремния, кордиерита и муллита) посредством технологии аддитивного производства.

Недостатком известного способа является то, что использование в процессе изготовления фотоотверждаемых мономеров приводит к отсутствию физико-химических взаимодействий между частицами спекаемого материала; тем самым, монолитность произведенного изделия обеспечивается только за счет наличия в нем слоя органического связующего, выгорающего при повышении температуры эксплуатации изделия до значений, характерных для работы газовых турбин. Таким образом, создаваемый по данному способу керамический лазерноспекаемый материал работоспособен лишь в ограниченном интервале температур и неприменим для использования в турбинах и керамических двигателях.

Техническим результатом заявляемого изобретения является создание способа получения высокотемпературного лазернопрототипируемого керамического материала посредством технологии аддитивного производства, работоспособного в интервале температур до 1400°С; данный технический результат осуществляется за счет двухстадийного процесса изготовления, на первом этапе которого производится металлокерамическая первичная заготовка (грин-деталь), которая на втором этапе путем высокотемпературной обработки (окисления) превращается в итоговую керамику.

Достижение технического результата обеспечивается за счет заявляемого способа получения высокотемпературного лазернопрототипируемого керамического материала, заключающегося в том, что проводят отбор фракции порошка никеля с размерами частиц 10-40 мкм, смешивают его с порошком иттрий-стабилизированного диоксида циркония в соотношении 93,0-96,0 мас. % порошка никеля и 4,0-7,0 мас. % иттрий-стабилизированного диоксида циркония, осуществляют предварительное перемешивание приготовленной смеси в течение 25-35 минут, осуществляют финишное перемешивание путем помола с механоактивацией в планетарной шаровой мельнице в режиме 400-420 оборотов в минуту на протяжении 100-140 минут с реверсными циклами продолжительностью 5-6 минут и перерывом для остывания помольной гарнитуры продолжительностью 20-25 минут в середине процесса, загружают полученную смесь порошков в устройство лазерного прототипирования, проводят послойное прототипирование материала в соответствии с послойными чертежами изделия, извлекают материал из устройства лазерного прототипирования и осуществляют последующую термообработку в окислительной среде при температуре 970-1120°С.

Выбор заявляемого подхода обусловлен тем, что использование на этапе лазерного прототипирования механоактивированной металлокерамической смеси порошков никеля и иттрий-стабилизированного диоксида циркония с преимущественным содержанием никеля обеспечивает возможность использования широко распространенных устройств для лазерного прототипирования металлических порошков, при этом, механическая активация порошков облегчает взаимодействие частиц порошка под воздействием лазерного облучения. Таким образом, на этапе лазерного прототипирования металлокерамической первичной заготовки не протекает процесс плавления частиц никелевого порошка, за счет чего первичное равномерное распределение частиц иттрий-стабилизированного диоксида циркония в матрице металлокерамической первичной заготовки остается неизменным. На втором этапе изготовления детали послойно спеченная металлокерамическая заготовка конвертируется в итоговую высокотемпературную керамику состава оксид никеля (NiO) - иттрий стабилизированный диоксид циркония путем высокотемпературного окисления, данное окисление, не приводя к существенному изменению линейных размеров детали, формирует итоговую керамику, работоспособную в интервале температур до 1400°С.

Предлагаемый способ может быть применен для получения высокотемпературного лазернопрототипируемого керамического материала по методикам аддитивного производства в варианте лазерного спекания. Изготавливаемые по заявляемому способу изделия могут быть использованы в машиностроении при производстве энергетического оборудования, например, газовых турбин; а также в автомобильной и авиационной промышленности при изготовлении деталей и узлов керамических двигателей. Для осуществления предлагаемого способа получения высокотемпературного лазернопрототипируемого керамического материала могут быть применены известные в технике средства и материалы.

Отбор требуемых фракций материалов порошка никеля (например, ПНЭ-1 или ПНК-1Л5 по ГОСТ 9722-97, содержание никеля не менее 99,5 мас. % с размерами частиц 10-40 мкм) может быть выполнен, например, с использованием ситовых вибрационных методик. Заявляемый диапазон размеров частиц никеля обусловлен следующим. Нижний предел (10 мкм) обусловлен технологией лазерного прототипирования, меньшие размеры частиц непригодны для создания припрессованного слоя порошка на рабочем столе устройства лазерного прототипирования. В то же время, использование порошков, содержащих частицы с размерами более 40 мкм, не позволяет создавать детали с требуемой точностью геометрии и качеством поверхности. Порошок иттрий-стабилизированного диоксида циркония (например, состава 4 мол.% Y2O3 - 96 мол.% ZrO2) может быть изготовлен по известным технологиям, например, по золь-гель методу в варианте обратного соосаждения по методике, описанной в патенте RU 2600400 от 20.10.2016 «Способ получения наноразмерного порошка стабилизированного диоксида циркония», авторы В.Г. Конаков, О.Ю. Курапова и С.Н. Голубев. Приготовление металлокерамических порошковых смесей с заявляемым соотношением компонентов (93,0-96,0 мас. % порошка никеля и 4,0-7,0 мас. % иттрий-стабилизированного диоксида циркония) может быть выполнено, например, в автоматизированном режиме с использованием дозаторов, либо в ручном режиме путем применения аналитических весов требуемого класса точности. Заявляемые соотношения никеля и иттрий-стабилизированного диоксида циркония обусловлены балансом между особенностями процесса лазерного прототипирования и высокотемпературной устойчивостью итоговой керамики. Используемые в заявляемом методе устройства лазерного прототипирования, ориентированные на спекание металлических порошков, обеспечивают необходимое качество первичных металлокерамических заготовок при условии значительного превышения количества металлического никеля в исходной смеси порошков. В условиях избыточного содержании в исходном порошке иттрий-стабилизированного диоксида циркония (более 7,0 мас. %) процесс лазерного прототипирования не обеспечивает требуемой прочности первичной металлокерамической заготовки (грин-детали), следствием этого может быть недостаточное качество итоговой керамики - растрескивание или частичное разрушение изготавливаемой детали после высокотемпературной термообработки. В то же время, недостаточное содержание иттрий-стабилизированного диоксида циркония (менее 4,0 мас. %) приведет к снижению температурного интервала эксплуатации итоговой керамики. Процесс предварительного смешения исходных металлокерамических порошковых композиций может быть выполнен с помощью известных методик, например, в закрытых пластиковых емкостях на вибростенде. При этом недостаточное время предварительного смешения (менее 25 минут) не обеспечит равномерность распределения добавки иттрий-стабилизированного диоксида циркония в матрице никелевого порошка, более продолжительный процесс (более 35 минут) является избыточным, так как существенно не улучшает равномерность распределения иттрий-стабилизированного диоксида циркония в предварительной смеси порошков. Финишное смешение металлокерамических порошков путем помола с механоактивацией может быть проведено с использованием известных технологий, например, с применением планетарной шаровой мельницы, порошки могут быть смешиваемы, например, в агатовых стаканах с набором агатовых помольных шаров. Заявляемые параметры смешения металлокерамических порошков обусловлены следующим. Продолжительность смешения менее 100 минут не обеспечивает необходимого уровня механоактивации частиц порошка, тем самым процесс их лазерного прототипирования становится затруднен - он требует использования более мощных лазерных установок, и, в большинстве случаев, формирование первичной металлокерамической заготовки потребует не спекания, а плавления металлических частиц металлокерамического порошка, что приведет к существенной неравномерности распределения керамических частиц иттрий-стабилизированного диоксида циркония в матрице первичной заготовки. В свою очередь, использование более продолжительного помола (более 140 минут) приведет к существенному увеличению времени технологического процесса, обусловленное необходимостью перерыва на охлаждение помольной гарнитуры. При продолжительности собственно помола на протяжении не более 140 минут, степень нагрева помольной гарнитуры такова, что требуется один технологический перерыв для охлаждения, большая продолжительность операции помола потребует разделения ее на три части с двумя перерывами для охлаждения; при этом, увеличение продолжительности процесса помола не приводит к существенному изменению степени механоактивации частиц порошка. Заявляемые параметры помола (400-420 об/мин) в совокупности с заявляемой продолжительностью помола обеспечивают как необходимую степень равномерности распределения иттрий-стабилизированного диоксида циркония в смеси порошков: скорости менее 400 об/мин требуют существенного увеличения продолжительности процесса, в то время как увеличение скорости до величин более 420 об/мин приводит к значительному перегреву помольной гарнитуры и удлиняет процесс за счет необходимости дополнительных технологических пауз на охлаждение, так и необходимую степень механоактивации порошков для последующего лазерного прототипирования; выбор продолжительности реверсных циклов (5-6 мин.) осуществлен с точки зрения оптимизации режима работы планетарной шаровой мельницы. Формирование первичной металлокерамической заготовки (грин-детали) методом лазерного прототипирования может быть выполнено с использованием известных технологий (например, на установке "RussianSLM FACTORY" с использованием платформы построения из стали Ст3 в атмосфере инертного газа при мощностях лазерного излучения 50-100 Вт) в соответствии с введенными в устройство послойными чертежами детали. Последующая конверсия металлокерамики в итоговую керамику оксид никеля - иттрий-стабилизированный диоксид циркония может быть выполнена, например, в печах с хромит-лантановыми нагревателями в атмосфере воздуха при температуре 970-1120°С. Заявляемый температурный режим термообработки обусловлен следующим: снижение температуры до значений менее 970°С нецелесообразно, так как приводит к существенному увеличению продолжительности процесса. С другой стороны, процесс окисления никеля приводит к возникновению напряжений в формируемой итоговой керамике; существенное ускорение этого процесса, имеющее место при увеличении температуры термообработки выше 1120°С нежелательно, так как при высоких скоростях окисления релаксация вышеуказанных напряжений недостаточна; некомпенсированные напряжения материала, в свою очередь, могут привести к растрескиванию изготовленного изделия. Продолжительность процесса окисления определяется размерами изготавливаемой детали; полнота окисления может быть проконтролирована известными способами, например, взвешиванием исходной металлокерамической заготовки (грин-детали) и итогового керамического изделия с целью определения привеса за счет образования оксида никеля NiO. Для первичных металлокерамических заготовок с размерами 3-5 см рекомендуемое время термообработки составляет 100-150 часов; меньшая продолжительность операции (менее 100 часов) не гарантирует полноты окисления исходного никеля и, тем самым, работоспособности высокотемпературного лазернопрототипируемого керамического материала в температурном интервале до 1400°С; большая продолжительность процесса является избыточной.

Пример осуществления способа получения высокотемпературного лазернопрототипируемого керамического материала.

Отбор фракции никелевого порошка ПНЭ-1 с содержанием никеля не менее 99,5 мас. % с размерами частиц до 40 мкм производили с использованием ситового анализатора А30, помещенного на вибростенд ВТ-30Т, после чего отобранную фракцию порошка подвергали дополнительному отсеву с использованием воздушного сепаратора Гольф-2 с целью отделения частиц с размерами менее 10 мкм. Готовили иттрий-стабилизированный диоксид циркония по технологии золь-гель синтеза в варианте обратного соосаждения следующим образом. Исходными реагентами являлись ZrO(NO3)2⋅2H2O (ч.д.а.) и Y(NO3)3 6Н2О (ч.д.а.), а также водный раствор аммиака (х.ч.). Децимолярный раствор смеси солей добавляли к одномолярному раствору NH4OH со скоростью 1-2 мл/мин при непрерывном перемешивании реакционной смеси многолопастной механической мешалкой. Синтез проводили на ледяной бане при температуре 1-2°С при постоянном значении рН реакционной среды, равном 9-10 единиц. Образующийся гель отфильтровывали и промывали до нейтральной реакции промывных вод. Полученный осадок гидроксидов подвергали лиофильной сушке в течение 24 часов при давлении 0,018-0,020 атм., использовалась сушильная установка Labconco 1L chamber, США. Предварительную заморозку геля осуществляют при -50°С. Полученный таким образом порошок прокаливали при 600°С в течение 3 часов до получения кристаллических твердых растворов требуемого содержания – 4 Y2O3 мол.% и 96 ZrO2 мол.%. Готовили смесь металлокерамических порошков в соотношении 95 мас. % никеля, 5 мас. % иттрий-стабилизированного диоксида циркония. Для этого требуемые навески порошков никеля и иттрий-стабилизированного диоксида циркония готовили путем взвешивания на весах класса точности не ниже 2 (с точностью до 0,01 г), после чего взвешенные компоненты смешивали. Предварительное смешение осуществляли в закрытых полиэтиленовых сосудах на вибростенде ВТ-30Т в течение 30 минут. По окончании предварительного смешения осуществляли окончательное смешение путем финишного помола с механоактивацией. Операцию финишного помола проводили в планетарной шаровой мономельнице Pulverisette 6 агатовыми шарами в агатовой футеровке со следующими параметрами: скорость вращения составляла 400 оборотов в минуту с пятиминутными реверсивными сменами, продолжительность собственно помола составляла 2 часа, по истечении первых 60 минут помола была реализована 20-минутная пауза для охлаждения помольной гарнитуры. По окончании финишного помола, агатовые стаканы охлаждались на воздухе до комнатной температуры. Полученный металлокерамический порошок загружался в устройство лазерного прототипирования "RussianSLM FACTORY" производства компании "3DSLA.RU - Российские 3D принтеры" (Санкт-Петербург, Россия) с размером цилиндрического колодца построения диаметр 170 мм и высота 140 мм, длиной волны излучения лазера 1070 нм, штатный диаметр лазерного пятна в 100 мкм был дополнительно расфокусирован до 150 мкм, прототипирование проводилось в атмосфере инертного газа - аргона (объемная доля аргона не менее: 99,999 мас. %). В устройство прототипирования был загружен послойный чертеж деталей (кубов с размерами 1×1×1 см), построение выполнялось с использованием печатной платформы (рабочего стола для построения), изготовленной из стали Ст3 (Сталь 3 по ГОСТ 380-94). Для прототипирования образцов использовали двухпроходную стратегию обработки (в рамках одного слоя), где первый проход осуществлялся штриховкой слоя однонаправленными прямыми линиями с фиксированной шириной дорожки, а второй проход осуществлялся этим же типом воздействия, но с поворотом на 90 градусов. Для реализации этой стратегии были использованы следующие настройки устройства: тип движения лазерного луча - однонаправленные дорожки; шаг между линиями - 100 мкм; фиксированная ширина дорожки - 5 мм; взаимоналожение дорожек - 0 мм (отсутствует). Мощность лазерного излучения составляла 80 Вт. Полученные методом лазерного прототипирования металлокерамические первичные заготовки (грин-детали) отделяли от платформы построения путем механического разрушения элементов поддержки, после чего пришлифовывали нижнюю границу изделия с использованием абразивного (карбидкремниевого) инструмента. Полученные таким образом металлокерамические первичные заготовки подвергали финишной высокотемпературной обработке, для чего металлокерамические грин-детали размещались на подложки, изготовленные из корунда, и помещались в печь 15.1750 с хромит-лантановыми нагревателями производства ООО «НПК-Термокерамика», Россия. Нагрев печи осуществляли со скоростью 8°С/мин, по достижении температуры термообработки в 1100°С осуществляли изотермическую выдержку в течение 100 часов, после чего отключали нагрев и охлаждали изделия до комнатной температуры непосредственно в печи.

Визуальный осмотр полученных образцов высокотемпературного лазернопрототипируемого керамического материала показал отсутствие трещин и макродефектов, исследование фазовой стабильности, проведенное с использованием рентгеновского дифрактометра SHIMADZU XRD-6000 (расшифровка рентгенограмм проводилась с использованием базы данных PDF-2), подтвердило фазовую стабильность полученного высокотемпературного лазернопрототипируемого керамического материала в интервале температур до 1400°С. Полученные образцы высокотемпературного лазернопрототипируемого керамического материала были испытаны на прочность на изгиб в интервале температур от комнатной до 1400°С.

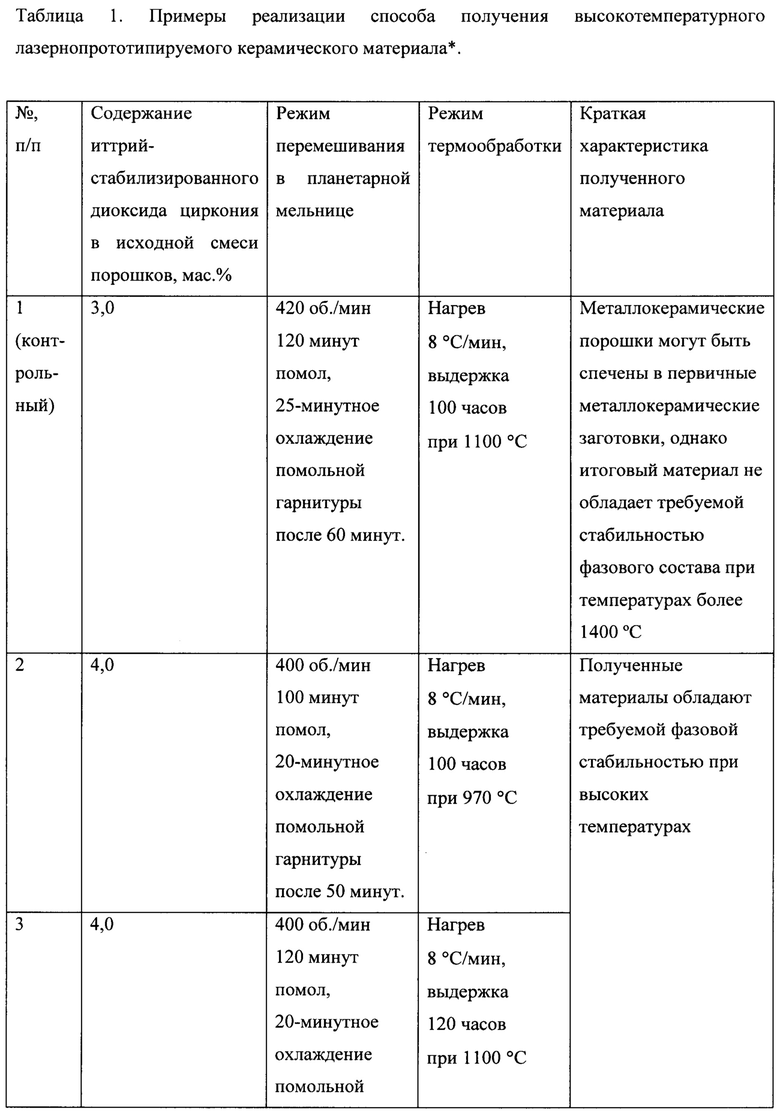

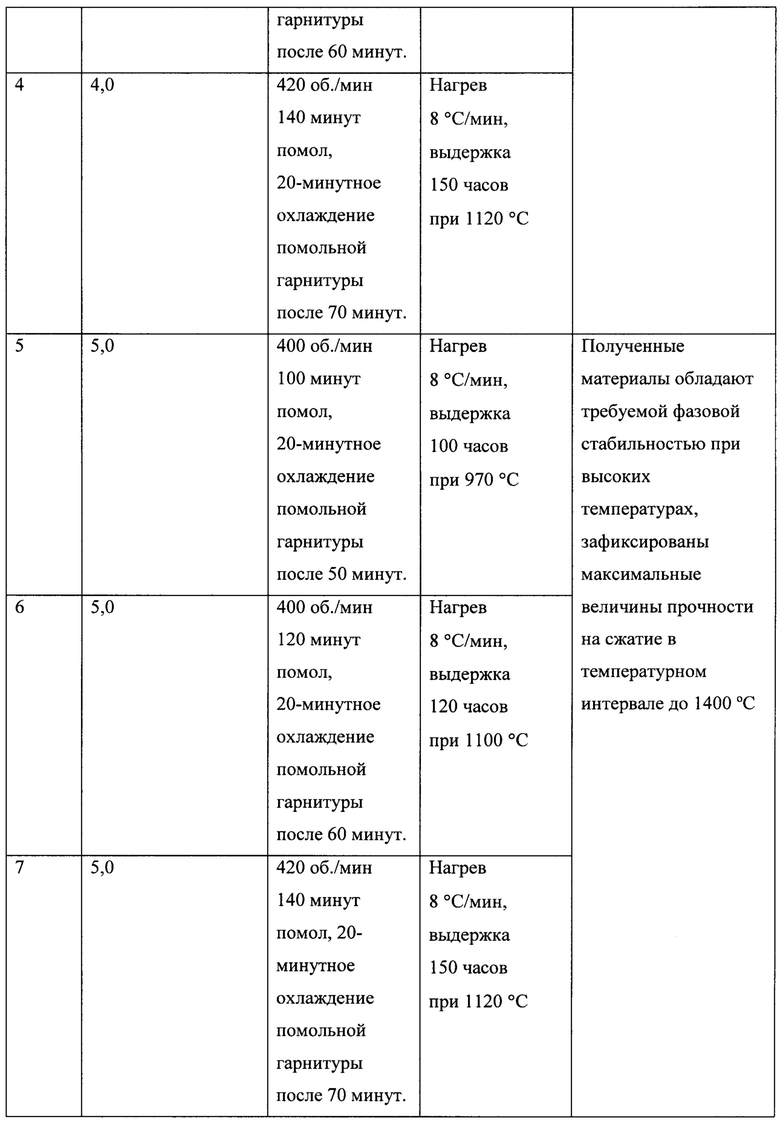

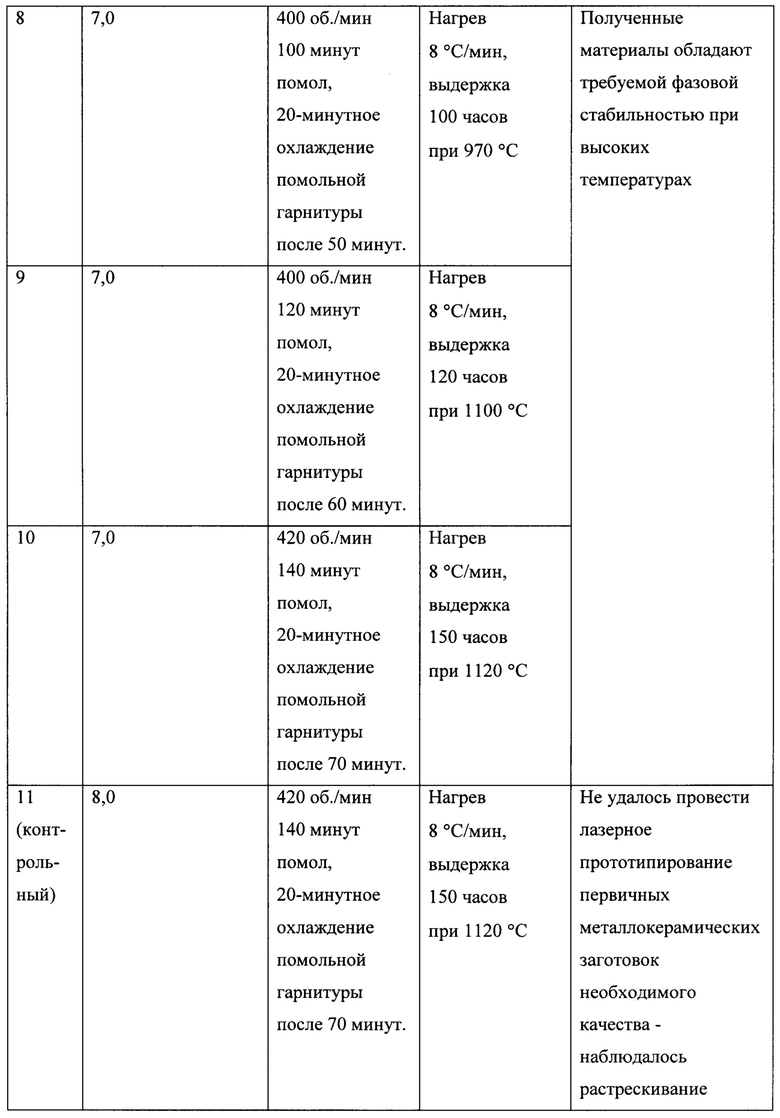

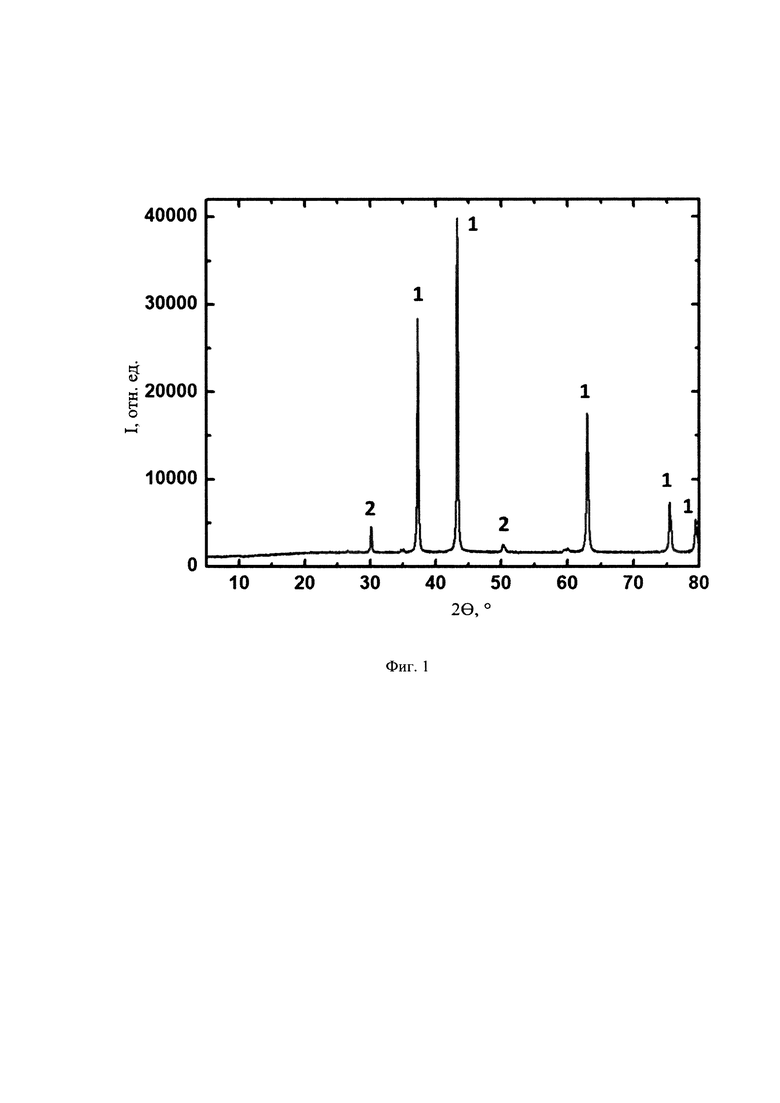

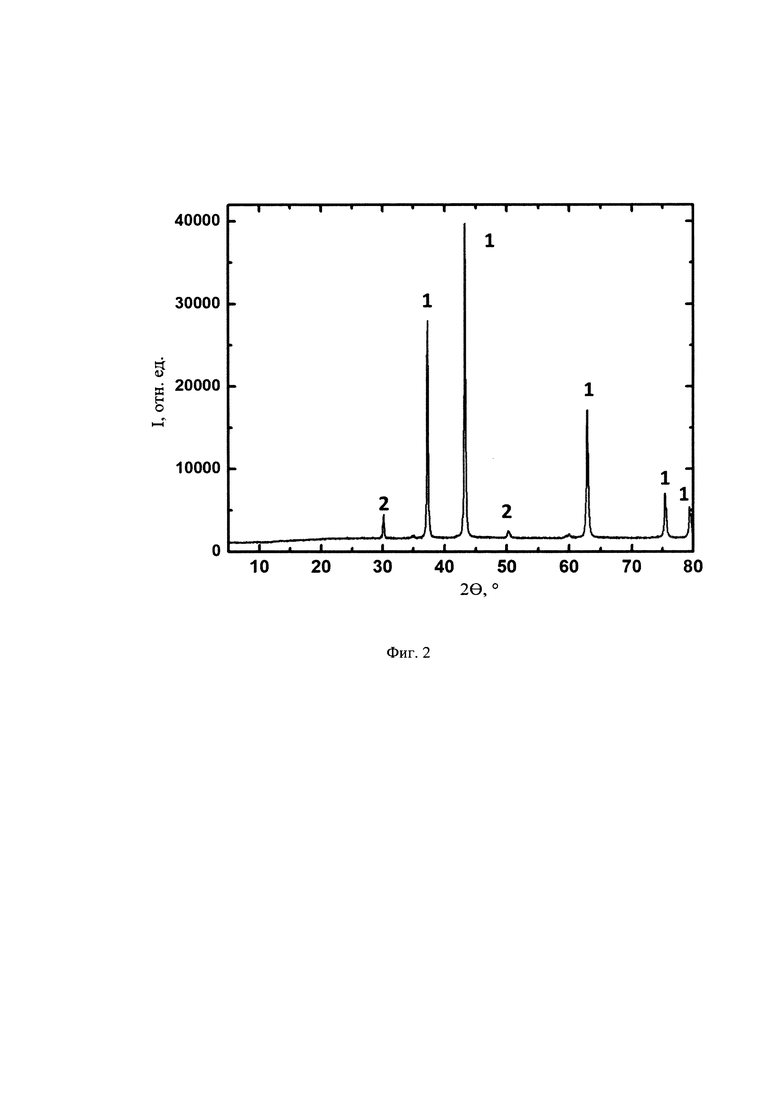

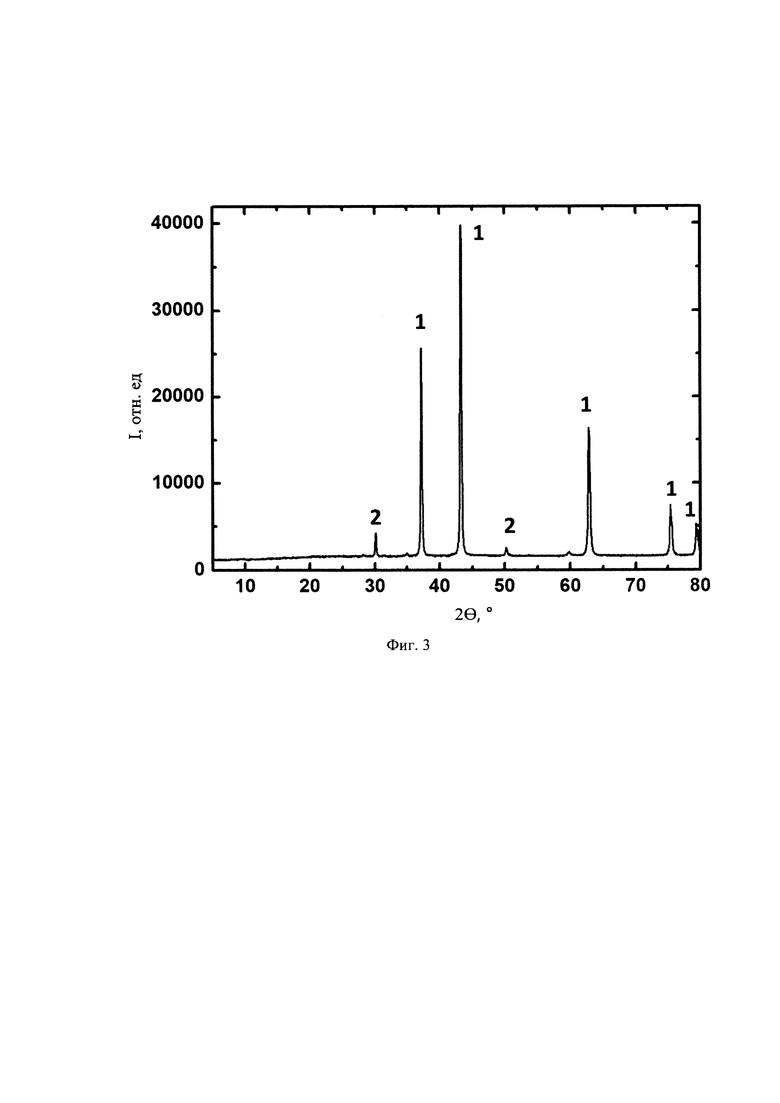

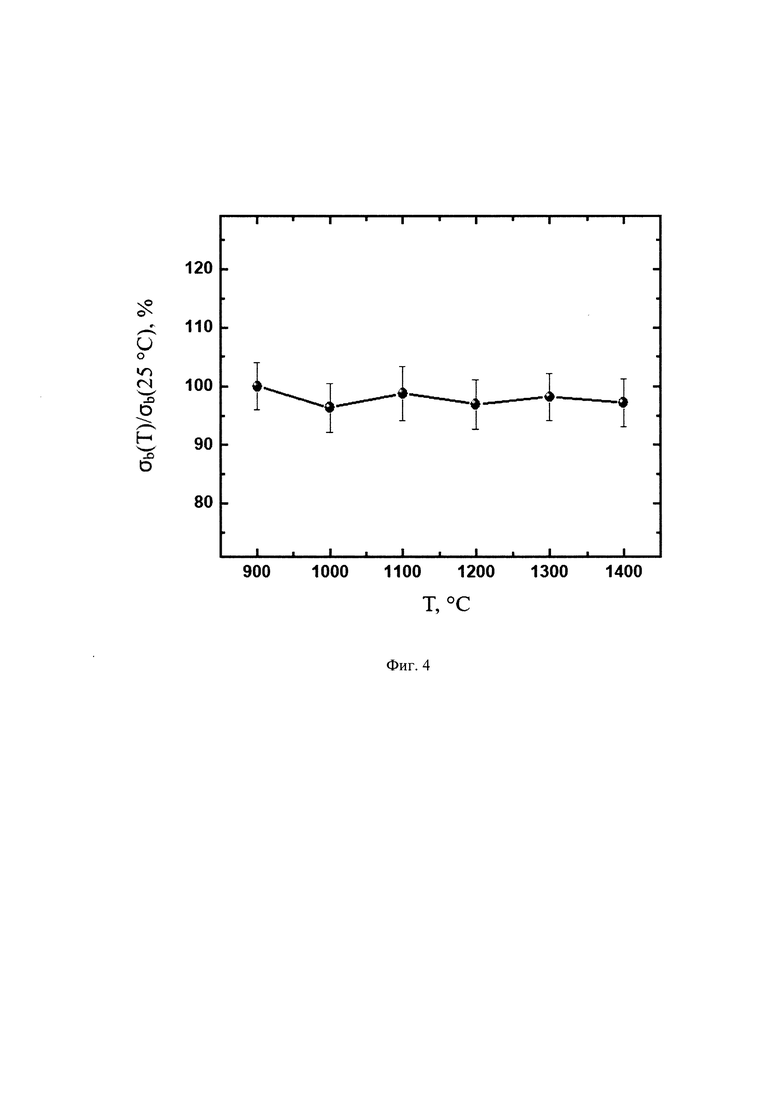

Конкретные примеры реализации способа и результаты исследований высокотемпературного лазернопрототипируемого керамического материала приведены в таблице 1, а также на Фиг. 1-4.

* Режим лазерного прототипирования был одинаков для всех изделий, а именно: устройство лазерного прототипирования "RussianSLM FACTORY" с размером цилиндрического колодца построения (диаметр, высота) 170×140 мм, длиной волны излучения лазера 1070 нм, диаметр лазерного пятна в 150 мкм, прототипирование проводилось в атмосфере аргона, печатная платформа из стали Ст3; мощность лазера - 80 Вт.

Изобретение иллюстрируется следующими фигурами:

- на Фиг. 1-3 представлены результаты исследований, характеризующие фазовую стабильность образцов высокотемпературного лазернопрототипируемого керамического материала в температурном интервале до 1400°С полученные методом рентгеноспектрального анализа с использованием дифрактометра SHIMADZU XRD-6000 (расшифровка рентгенограмм проводилась с использованием базы данных PDF-2, удвоенный угол между плоскостью образца и пучком падающего луча, градусы - по оси абсцисс; интенсивность рефлексов, относительные единицы - по оси ординат): Фиг. 1 - характерный начальный фазовый состав образцов высокотемпературного лазернопрототипируемого керамического материала при комнатной температуре; Фиг. 2 - характерный фазовый состав образцов после выдержки в воздушной атмосфере при температуре 1200°С в течение 10 часов; Фиг. 3 - характерный фазовый состав образцов после выдержки в воздушной атмосфере при температуре 1400°С в течение 10 часов.

- на Фиг. 4 представлена температурная зависимость отношения предела прочности на изгиб образцов высокотемпературного лазернопрототипируемого керамического материала, изготовленных из металлокерамического порошка состава 95 мас. % Ni - 5 мас. % иттрий-стабилизированного диоксида циркония при температурах 900-1400°С по сравнению с таковым для исходного материала при комнатной температуре (температура, °С - по оси абсцисс; предел прочности на изгиб, % от начального значения при 25°С - по оси ординат).

Результаты проведенных исследований подтверждают, что заявляемый способ обеспечивает возможность создания высокотемпературного лазернопрототипируемого керамического материала. Как следует из Фиг. 1-3, фазовый состав образцов высокотемпературного лазернопрототипируемого керамического материала остается неизменным в интервале температур до 1400°С; следовательно, подтверждается отсутствие протекания физико-химических процессов, приводящих к изменению фазового состава материала. Тем самым обеспечивается стабильность структуры и механических характеристик материала в интервале температур до 1400°С. Подтверждением этого является сравнение величин предела прочности высокотемпературного лазернопрототипируемого керамического материала на изгиб при высоких температурах (900-1400°С) по отношению к таковому, фиксируемому при комнатной температуре, данные представлены на Фиг. 4. Как видно из Фиг. 4, предел прочности высокотемпературного лазернопрототипируемого керамического материала на изгиб в интервале температур 900-1400°С в пределах погрешности измерений неизменен и воспроизводит данные, полученные при комнатной температуре. Таким образом, представленные данные подтверждают, что заявляемый способ обеспечивает возможность создания высокотемпературного лазернопрототипируемого керамического материала, работоспособного в интервале температур до 1400°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения объемного композиционного материала никель - диоксид циркония с повышенной устойчивостью к окислению | 2018 |

|

RU2704343C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА ДЛЯ ИЗДЕЛИЙ СЛОЖНОЙ ГЕОМЕТРИЧЕСКОЙ ФОРМЫ | 2023 |

|

RU2816230C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ПОРОШКА СТАБИЛИЗИРОВАННОГО ДИОКСИДА ЦИРКОНИЯ | 2015 |

|

RU2600400C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИХТЫ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ ПОЛИКРИСТАЛЛИЧЕСКИХ ВОЛОКОН | 2024 |

|

RU2839778C1 |

| Способ получения композитного материала алюминий-графен с улучшенной пластичностью | 2021 |

|

RU2781403C1 |

| Способ изготовления керамики из нитрида кремния с легкоплавкой спекающей добавкой алюмината кальция | 2019 |

|

RU2734682C1 |

| Способ изготовления плотной керамики из стабилизированного диоксида циркония | 1990 |

|

SU1784608A1 |

| Способ получения нанокомпозита никель-графен с повышенной пластичностью | 2022 |

|

RU2803865C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО КОМПОЗИТНОГО МАТЕРИАЛА НА ОСНОВЕ ОКСИДОВ АЛЮМИНИЯ И ЦИРКОНИЯ | 2013 |

|

RU2549945C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОТНОЙ КЕРАМИКИ ДЛЯ ТВЕРДОГО ЭЛЕКТРОЛИТА | 2008 |

|

RU2382750C1 |

Изобретение относится к способу изготовления высокотемпературных жаростойких керамических изделий по методикам аддитивного производства в варианте лазерного спекания. Изготавливаемые детали могут быть использованы в машиностроении при производстве энергетического оборудования, например, газовых турбин; а также в автомобильной и авиационной промышленности при изготовлении деталей и узлов керамических двигателей. Техническим результатом заявляемого изобретения является создание керамического материала посредством технологии аддитивного производства, работоспособного в интервале температур до 1400°С. Проводят отбор фракции порошка никеля с размерами частиц 10-40 мкм, смешивают его с порошком иттрий-стабилизированного диоксида циркония в соотношении 93,0-96,0 мас.% порошка никеля и 4,0-7,0 мас.% иттрий-стабилизированного диоксида циркония, осуществляют предварительное перемешивание приготовленной смеси в течение 25-35 минут, затем - финишное перемешивание путем помола с механоактивацией в планетарной шаровой мельнице в режиме 400-420 оборотов в минуту на протяжении 100-140 минут с реверсными циклами продолжительностью 5-6 минут и перерывом для остывания помольной гарнитуры продолжительностью 20-25 минут в середине процесса. Полученную смесь порошков загружают в устройство лазерного прототипирования, проводят послойное прототипирование материала в соответствии с послойными чертежами изделия, извлекают материал из устройства и осуществляют последующую термообработку в окислительной среде при температуре 970-1120°С. 4 ил., 1 табл., 1 пр.

Способ получения высокотемпературного лазернопрототипируемого керамического материала посредством технологии аддитивного производства, отличающийся тем, что проводят отбор фракции порошка никеля с размерами частиц 10-40 мкм, смешивают его с порошком иттрий-стабилизированного диоксида циркония в соотношении 93,0-96,0 мас.% порошка никеля и 4,0-7,0 мас.% иттрий-стабилизированного диоксида циркония, осуществляют предварительное перемешивание приготовленной смеси в течение 25-35 минут, осуществляют финишное перемешивание путем помола с механоактивацией в планетарной шаровой мельнице в режиме 400-420 оборотов в минуту на протяжении 100-140 минут с реверсными циклами продолжительностью 5-6 минут и перерывом для остывания помольной гарнитуры продолжительностью 20-25 минут в середине процесса, загружают полученную смесь порошков в устройство лазерного прототипирования, проводят послойное прототипирование материала в соответствии с послойными чертежами изделия, извлекают материал из устройства лазерного прототипирования и осуществляют последующую термообработку в окислительной среде при температуре 970-1120°С.

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ, СДЕЛАННЫХ ИЗ КЕРАМИЧЕСКОГО МАТЕРИАЛА, ПОСРЕДСТВОМ ТЕХНОЛОГИИ АДДИТИВНОГО ПРОИЗВОДСТВА | 2018 |

|

RU2700356C1 |

| Способ повышения плотности сложнопрофильных изделий из интерметаллидных сплавов на основе никеля, полученных аддитивными технологиями | 2016 |

|

RU2640117C1 |

| ЗАМЕНА СЕКЦИИ ТУРБИННОГО АЭРОДИНАМИЧЕСКОГО ПРОФИЛЯ С МЕТАЛЛИЧЕСКОЙ ПРЕДВАРИТЕЛЬНО СПЕЧЕННОЙ ЗАГОТОВКОЙ ДЛЯ ПАЙКИ | 2018 |

|

RU2763528C1 |

| Способ восстановления спиралей из вольфрамовой проволоки для электрических ламп накаливания, наполненных газом | 1924 |

|

SU2020A1 |

| Автомобиль-сани, движущиеся на полозьях посредством устанавливающихся по высоте колес с шинами | 1924 |

|

SU2017A1 |

Авторы

Даты

2023-10-25—Публикация

2022-08-11—Подача