Изобретение относится к порошковой металлургии, заявляемый способ может быть использован для получения нанокомпозита никель-графен с повышенной пластичностью при неизменной микротвердости. Нанокомпозиты такого рода могут быть использованы, например, в электротехнической промышленности при производстве контактов, аккумуляторов и прочих электротехнических деталей, изготовлении электродов для работ со сваркой, в автомобиле- и судостроении при изготовлении защитных наплавок и покрытий на металлические изделия, а также в двигателестроении при изготовлении деталей методом порошковой металлургии.

Известен способ получения наноникель-графеновых изделий, в частности, никель-графеновых катализаторов (А.А. Арбузов с соавторами, патент RU 2 660 232 С1 от 15.06.2016, опубликован 10.07.2018 по классам B01J 23/755 (2006.01); С01В 6/04 (2006.01); В82В 3/00 (2006.01); B01J 37/04 (2006.01); B01J 37/18 (2006.01). В данных изделиях частицы никеля имеют нанометровый размер и равномерно распределены на поверхности носителя.

Наноникель-графеновые катализаторы в рассматриваемом способе получают одновременным восстановлением никеля и оксида графита из прекурсорного материала, синтезированного лиофильной сушкой водной суспензии оксид графита-Ni(СН3СОО)2, которую, в свою очередь, синтезируют путем обработки исходных реактивов в ультразвуковой ванне в течение 60 мин. Полученную смесь переносят в грушевидную колбу объемом 1 л и замораживают в сосуде Дьюара с жидким азотом. Лиофильная сушка замороженного прекурсорного материала осуществляется путем откачки водяных паров над замороженным материалом при комнатной температуре и остаточном давлении порядка 1⋅10-3 атм), сушку осуществляют до полного высыхания смеси. На итоговом этапе синтеза высушенный прекурсорный материал восстанавливают в токе водорода в трубчатом реакторе диаметром 40 мм при температуре 300-500°С при скорости потока 200 мл/мин в течение 30 мин.

Техническим результатом изобретения является создание высокоэффективного никель-графенового материала (катализатора гидрирования), в котором частицы никеля имеют нанометровый размер и равномерно распределены на поверхности носителя. Однако, данный способ изготовления нанокомпозитного материала никель-графен, во-первых, не обеспечивает объемного равномерного распределения частиц наноникеля - наночастицы металла распределены по поверхности графена, и, во-вторых, ориентирован более на создание материала, матрицей которого, в основном, является углеродная фаза - так, заявляемый материал содержит лишь 10-25 мас. % металла (нанокластеров никеля размером 2-5 нм).

Известен способ синтеза наночастиц никеля, покрытых слоем графена (Юданова Л.И. с соавторами, патент RU 2466098 от 29.03.2011, опубликован 10.11.2012 по классам C01G 53/00 (2006.01), В82В 3/00 (2006.01), B82Y 99/00 (2011.01)). Данный способ относится к нанотехнологии и обеспечивает изготовление сферических наночастиц никеля размером 4-5 нм, покрытых углеродными слоями.

Заявляемый способ изготовления осуществляют следующим образом: нормальный или кислый малеат в виде кристаллов вручную растирают в порошок в ступке, после чего загружают в корундовый тигель, который помещают в рабочий объем заполненной гелием печи. В инертной атмосфере осуществляют линейный нагрев тигля до температуры 450°С с последующим охлаждением вместе с печью до комнатной температуры. Таким образом получают композит в виде черного порошка, состоящего из сферических наночастиц Ni размером 4-5 нм, поверхность которых покрыта 2-5 углеродными слоями, близкими по морфологии к графеновым слоям.

Техническим результатом заявляемого способа является возможность получения однородных сферических наночастиц никеля, покрытых оболочкой из 2-5 слоев графеноподобного материала, предлагаемый способ отличается простотой реализации и относительной дешевизной процесса. Однако, результатом его является изготовление индивидуальных наночастиц, а не объемного композитного материала и, тем более, промышленных деталей и узлов.

Известен способ получения нанокомпозита никель-графен (патент CN107186220 В от 05.05.2017 по классу B22F9/24), заключающийся в следующем. Никелевая мишень размещается в растворе оксида графена и подвергается воздействию лазера (например, Nd:YAG лазер с длиной волны 1064 нм и мощностью излучения в интервале 60-160 мДж), в результате чего получается раствор, содержащий собственно никель, оксид никеля и оксид графена. На следующей стадии процесса в полученный раствор добавляют восстанавливающий агент из ряда спиртов, возможно также использование гипофосфата или боргидрата натрия и ряда других веществ, и выдерживают смесь при комнатной температуре и атмосферном давлении в течение 6-30 часов, после чего отмывают в деионизованной воде. Преимуществом метода является простота реализации, декларируется также отсутствие агломерации наночастиц никеля. Однако, несмотря на то, что заявляемый способ декларирует создание нанокомпозитного материала никель-графен, очевидно, что результатом описанного метода является лишь порошок смеси никель-графен с остаточным содержание оксидов никеля и графена; механизм, препятствующий агломерации наночастиц (заявляемый как одно из преимуществ патентуемого метода), к сожалению, не раскрыт. Таким образом, данный подход также предназначен для создания никель-графенового порошка, но не композитного материала, и, тем более, не изделий из него.

Известен способ производства порошковых композиционных материалов (Мироненко В.Н. с соавторами, патент RU 2471012 от 20.12.2011, опубликован: 27.12.2012 по классам С22С 1/05 (2006.01) В82 В 3/00 (2006.01. Заявляемый подход относится к порошковой металлургии, а именно, к изготовлению композиционных материалов, содержащих наноразмерные частицы восстановленного оксида графита. Заявляемый подход реализуется следующим образом: порошковую металлическую матрицу металла - алюминия и его сплавов, магния и его сплавов, возможно использование других металлов - например, алюминиевого сплава А7 дисперсностью ≤50 мкм, полученного газовым распылением из расплава, и наполнитель = восстановленный оксид графита в виде частиц толщиной 0,4-4 нм, длиной и шириной 1-5 мкм в количестве от 0,5 до 6,2 мас. % обрабатывают в аттриторе при энергонасыщенности 3 кВт/кг, типичное время обработки составляет 30-75 минут в зависимости от выбранной металлической матрицы. Перемешанную и активированную порошковую композицию при необходимости провеивают на вибростенде с отбором фракции требуемой дисперсности и компактируют в вакууме при остаточном давлении 10-4 - 10-5 мм рт.ст. при температуре 300-450°С и давлении 130-150 МПа, в зависимости от исходной металлической матрицы возможно также использование холодного прессования (компактирования при комнатной температуре).

Технический результат заявляемого способа заключается в улучшении физико-механических свойств материала, что достигается увеличением однородности распределения дисперсного наполнителя, а также улучшением химической связи между элементами металлической матрицы и наполнителем. Декларируется также снижение затрат на производство материала за счет использования более дешевого углеродного материала - восстановленного оксида графита.

Заявляемый способ производства действительно позволяет получать изделия из композитов металл-наноуглерод методом порошковой металлургии, однако, данный способ использует порошки металлической матрицы микронных размеров (минимальная дисперсность частиц металлической матрицы, приводимая в заявке - ≤1,5 мкм). Очевидно, что предлагаемый способ не может быть использован при работе с наноразмерными порошками металлов, хотя бы по той причине, что таковые порошки зачастую являются легковоспламеняемыми веществами, работа с которым требует изоляции их от окислительной атмосферы воздуха. В дополнение, предлагаемый к использованию в качестве модификатора металлической матрицы восстановленный оксид графита, хотя и является достаточно дешевым материалом, тем не менее, в силу своих геометрических размеров (длина и ширина порядка 1,5 мкм), также неоптимален для работы с наноразмерными частицами металлической матрицы. Помимо этого, использование восстановленного оксида графита в качестве углеродного материала - модификатора металлической матрицы композита, неизбежно обуславливает остаточные количества оксида графита в получаемом композитном материале, снижая его однородность и, соответственно, механическую прочность.

Наиболее близким к заявляемому является является способ получения нанокомпозита никель-графен с повышенной пластичностью, описанный в статье Olga Yu Kurapova et al, Fabrication of nickel-graphene composites with superior hardness (J. of Alloys and Compounds, 2020, v. 835, art. 155463), выбранный в качестве прототипа. Для синтеза нанокомпозитов авторы использовали нанопорошок никеля со средним размерам частиц в диапазоне 70-80 нм с содержанием никеля 99,758 мас%, количество частиц с размером, превышающим 100 нм составляло не более 12%. Все стадии синтеза проводили в атмосфере инертного газа - осушенного азота азот с суммарным содержанием влаги и кислорода не более 0,001 об. %. В качестве источника графена использовали пластинки терморасширенного графита, содержание его в исходных порошковых смесях составляло 0,1 и 1,0 мас%. Приготовленные смеси порошков подвергали помолу в шаровой мельнице в течение 2 часов при скорости 400 оборотов в минуту с двухминутными реверсивными циклами с последующим изостатическим прессованием в течение 15 минут при давлении 12,5 тонн/см2 и финальным вакуумным отжигом при температуре 1250°С в течение 1 часа.

Техническим результатом заявляемого способа является некоторое улучшение прочностных свойств нанокомпозита, полученного из порошковой смеси, содержащей 0,1 мас% графитовых пластин, по сравнению как с нанокомпозитом, изготовленным из смеси порошков, содержащей 1,0 мас% графита, так и с нанокомпозитом, изготовленным из наноразмерного никелевого порошка, не содержащего углеродной фракции. В качестве другого значимого результата применения вышеописанного способа заявляется бимодальное распределение размеров зерен в итоговых нанокомпозитах.

Техническим результатом заявляемого изобретения является возможность получения нанокомпозита никель-графен с улучшенными механическими характеристиками, в первую очередь, с повышенной пластичностью при неизменной микротвердости, технический результат достигается за счет использования наноразмерного никелевого порошка при изготовлении исходных порошковых композиций.

Достижение технического результата обеспечивается за счет заявляемого способа получения нанокомпозита никель-графен, заключающегося в следующем. В связи с тем, что порошок наноникеля является легковоспламеняющимся веществом, технологические операции заявляемого способа, за исключением обжига в вакуумной печи, осуществляются в атмосфере инертного газа (осушенного азота или аргона с остаточной влажностью и остаточным содержанием кислорода суммарно не более 0,001 об.%. Способ изготовления включает в себя следующие стадии: приготовление смеси порошков наноникеля с размерами частиц не более 80,0 нм с массовой долей никеля не менее 99,5% и терморасширенного графита, в соотношении 99,75-99,85 мас. % порошка наноникеля - 0,15-0,25 мас. % терморасширенного графита; помол приготовленной смеси с механоактивацией в планетарной мельнице при скорости вращения 380-420 оборотов в минуту с реверсными циклами продолжительностью 1,5-3 минут в течение 100-140 минут, прессование заготовок при комнатной температуре при давлении прессования 12,0-13,0 т/см2 в течение 10-15 мин, и последующий обжиг в вакуумной речи при следующих параметрах: температура обжига 1220-1270°С в течение 1-1,5 часа при остаточном давлении 0,003 атм, при скорости нагрева 10-12°С/мин и остывании до комнатной температуры в течение 5-6 часов.

Выбор заявляемого подхода обусловлен тем, что при использовании защитной атмосферы осушенного инертного газа обеспечивается возможность осуществления технологических операций с наноразмерным никелевым порошком, что существенно отличает используемых способ от аналогов, предусматривающих работу с металлическими порошками микронных размеров. Использование терморасширенного графита в качестве углеродного модификатора матрицы наноматериала обусловлено тем, что в процессе помола с механоактивацией в планетарной мельнице протекает процесс микромеханического расщепления терморасширенного графита, который приводит к эффективной конверсии терморасширенного графита в графен. Таким образом, использованием терморасширенного графита вместо восстановленного оксида графита, предлагаемого в прототипе, позволяет, при сохранении относительной дешевизны используемого сырья, обеспечить отсутствие остаточного оксида графита в наноматериале никель-графен. Наряду с этим, использование терморасширенного графена позволяет получить частицы графена с геометрическими размерами меньшими, чем в прототипе, что оптимизирует соотношение площадей поверхности наночастиц никеля и графена в производимом материале.

Предлагаемый способ может быть применен для получения нанокомпозита никель-графен с повышенной пластичностью при неизменной микротверости. Изготавливаемые по заявляемому способу нанокомпозиты могут быть использованы, например, в электротехнической промышленности при производстве контактов, аккумуляторов и прочих электротехнических деталей, изготовлении электродов для работ со сваркой, в автомобиле- и судостроении при изготовлении защитных наплавок и покрытий на металлические изделия, а также в двигателестроении при изготовлении деталей методом порошковой металлургии. Для осуществления предлагаемого способа получения нанокомпозита никель-графен с повышенной пластичностью могут быть применены известные в технике средства и материалы.

В качестве исходного никелевого порошка с наноразмерными частицами может быть, например, использован коммерчески доступный порошок производимый ООО «Современные порошковые технологии», Россия с размером частиц менее 80 нм и содержанием никеля не менее 99,76 мас. %. В качестве углеродного модификатора может быть, например, использован коммерчески доступный терморасширенный графит по ГОСТ 34708-2021. Проведение технологических операций в атмосфере осушенного инертного газа может быть выполнена при использовании заполненных инертным газом (например, аргоном по ГОСТ 10517-2016) перчаточных боксов для ручных операций, заполненных тем же газом герметических пластиковых емкостей при перемещении порошковых смесей к используемому оборудованию (планетарным мельницам, прессам, и т.д.), а также размещении используемого оборудования в шкафах из оргстекла, заполненных инертным газом и снабженных перчаточными входами для осуществления загрузки-разгрузки. Использование заявляемого концентрационного диапазона порошковых смесей (99,75-99,85 мас. % порошка наноникеля - 0,15-0,25 мас. % терморасширенного графита) обусловлено следующим: содержание графеновой фракции в итоговом нанокомпозите в количестве менее 0,15 мас. % недостаточно для обеспечения равномерного распределения модифицирующей добавки в металлической матрице нанокомпозита, результатом чего является анизотропность состава материала, приводящая к существенному ухудшению его пластичности; получаемые для нанокомпозитов с недостаточным содержанием графена характеристики пластичности существенно хуже, чем у нанокомпозитов оптимального состава и у нанокомпозитов, изготовленных из порошка наноникеля без добавок графена. В то же время, превышение содержания графена в нанокомпозитах более 0,25 мас. % приводит к агломерации избыточного графена с возможным образованием графитовой фазы; результатом этого может являться образование графитовых вкраплений в матрице нанокомпозита, также приводящих к ухудшению пластичности изготавливаемого материала. Смешение компонентов порошковой композиции (наноразмерного порошка никеля и терморасширенного графита) может быть выполнено как вручную, с использованием аналитических весов требуемого класса точности, так и в автоматизированном режиме с использованием, например, дозаторов. Перемешивание смеси порошков наноразмерного никеля и терморасширенного графита может быть реализовано путем помола с механоактивацией с использованием планетарных мельниц (например, Pulverisette-б) при скорости вращения 380-420 оборотов в минуту с реверсными циклами продолжительностью 1,5-3 минут в течение 100-140 минут; при этом, наряду с перемешиванием смеси порошков, также протекает процесс микромеханического расщепления терморасширенного графита, обеспечивающий его эффективную конверсию в графен. Перемешивание путем помола с механоактивацией может быть реализовано с использованием известных материалов, обладающих необходимой твердостью, например, в агатовом стакане с агатовой гарнитурой. Указанная комбинация скоростей помола с продолжительностью реверсных циклов и полным временем помола обеспечивает необходимую эффективность перемешивания, результатом чего является однородность распределения графена в смеси после помола. При недостаточной продолжительности помола (менее 100 минут) либо при меньшей его скорости (менее 380 оборотов в минуту) получение однородной смеси порошков затруднено; наряду с этим, конверсия терморасширенного графита в графен не будет осуществлена до конца. Таким образом, при недостаточной продолжительности или скорости помола, смесь порошков, используемая далее при производстве нанокомпозита никель-графен, будет содержать остаточную углеродную фазу, помимо этого, химический состав такой смеси будет неоднороден. Указанные факторы, с большой вероятностью, отрицательно повлияют на пластичность и прочие механические свойства изготавливаемого материала. Превышение заявляемых скорости и продолжительности помола в планетарной мельнице (скорость более 420 оборотов в минуту и продолжительность помола более 140 минут) могут привести к перегреву помольной фурнитуры, результатом чего будет частичная агломерация наноразмерных частиц никеля с образованием частиц микронного размера; возможна также частичная деформация листов графена. В свою очередь, наличие в матрице нанокомпозита частиц микронного размера и деформированных листов графена ухудшит микроструктуру изготавливаемого материала, что также негативно скажется на пластичности нанокомпозита и других его механических свойствах. Длительность реверсивных циклов в 1,5-3 минуты определяется следующими факторами. Использование менее продолжительных реверсивных циклов нецелесообразно, так как ведет к ускоренному износу помольного оборудования. В то же время, особенностью используемых в заявляемом способе наноразмерных порошков никеля является их склонность к агломерации, результатом которой может быть появление образований микронных размеров в металлической матрице нанокомпозита, что, в свою очередь, приведет к неоднородности его микроструктуры и может негативно повлиять на его механические свойства. Компактирование смеси порошков наноникель-графен в заявляемом способе осуществляется путем прессования при комнатной температуре в типовых пресс-формах, которые могут быть изготовлены, например, из нержавеющей стали 12Х18Н10Т. Прессование выполняют при давлении 12,0-13,0 т/см2 в течение 10-15 мин. Параметры прессования, недостаточные по отношению к заявляемым (давление менее 12,0 т/см2 и/или продолжительность процесса менее 10 минут) приведут к тому, что прочность компактированных заготовок будет недостаточна для дальнейших операций технологического процесса: извлечения заготовок из пресс-форм и размещения их в рабочей зоне вакуумной печи; при выполнении данных операций недостаточно прочные заготовки могут частично разрушаться, приводя к дефектным деталям на выходе заявляемого способа производства. Использование параметров, превышающих заявляемые (давление более 13,0 т/см2 и/или продолжительность процесса более 15 минут) нецелесообразно, так как их применение не приводит к улучшению качества изготавливаемых нанокомпозитов; в то же время, увеличивается как продолжительность процесса производства, так и износ оборудования. Вакуумный отжиг компактированных заготовок осуществляют с использованием вакуумных печей (например, серий «Сириус» или «Аверон») при остаточном давлении не более 0,003 атм, превышение данной величины может привести к частичному окислению наноникеля или графена. Окисление наноникеля может привести к появлению оксидной фазы (NiO) в итоговом нанокомпозите, в результате этого, химический состав получаемого нанокомпозита будет неоднороден, что приведет к анизотропности его механических свойств. Окисление графита с образованием улетучивающегося углекислого газа способно вызвать значительное отклонение содержания углеродной фазы в нанокомпозите от требуемого; в дополнение к этому, величина данного отклонения будет неконтролируемой. Такого рода эффект также является нежелательным, так как контроль итогового состава материала становится невозможным. Заявляемая скорость нагрева заготовок в вакуумной печи, составляющая 10-12°С/мин, обусловлена следующим. Меньшая скорость нагрева приведет к нецелесообразному увеличению продолжительности процесса, в то время как увеличение скорости нагрева более 12°С/мин нежелательно по следующим причинам. Во-первых, нагрев компактированных заготовок сопровождается их дегазацией (выделением остаточного инертного газа из пор и полостей заготовок); увеличение скорости нагрева приведет к более интенсивному газоотделению, что потребует увеличения мощности откачных насосов стандартной вакуумной печи. Во-вторых, большие по сравнению с заявляемыми скорости нагрева могут привести к неравномерному спеканию заготовок, результатом чего будет неоднородность микроструктуры изготавливаемого нанокомпозита, что негативно отразится на его механических характеристиках. Температура изотермической выдержки и ее продолжительность (1220-1270°С в течение 1-1,5 часов) также обеспечивают требуемое качество итогового нанокомпозита. Недостаточные по отношению к заявляемым температура и продолжительность обжига не обеспечат спекаемости компактированных заготовок, результатом чего может быть частичное или даже полное разрушение изготавливаемых изделий. Превышение максимальной температуры обжига (1270°С) может привести к ускоренному росту зерен металлической матрицы; результатом данного процесса будет нарушение в соотношении площадей поверхности зерен никеля и площади поверхности чешуек графена, что, в свою очередь, приведет к нарушению однородности микроструктуры изготавливаемого материала и негативно отразится на его механических свойствах, в первую очередь, на его пластичности. К аналогичному результату приведет и увеличение продолжительности изотермической выдержки (более 1,5 часа). Охлаждение в режиме «вместе с печью» является наиболее рациональным: применение аппаратного ускоренного охлаждения потребует существенного усложнения и удорожания используемой в процессе техники; в то же время, данное ускорение процесса не приведет к улучшению качества изготавливаемых изделий.

Пример осуществления способа получения нанокомпозита никель-графен с повышенной пластичностью.

В перчаточный бокс по типу VBOXChem помещали исходные материалы (наноникелевый порошок производства ООО «Современные порошковые технологии», Россия с размером частиц менее 80 нм и содержанием никеля не менее 99,76 мас. % и порошок терморасширенного графита (ТРГ по ТУ 2573-001-91200348-2011), аналитические весы 2-го класса точности, агатовый стакан планетарной шаровой мельницы Pulverisette-б, герметически закрывающуюся пластиковую емкость, а также набор необходимых инструментов и приспособлений, после чего производили заполнение объема перчаточного бокса аргоном чистотой 99,999%. Отвешивали необходимые количества порошков наноникеля и терморасширенного графита в соотношении 99,80 мас. % наноникелевого порошка - 0,20% терморасширенного графита. Производили первичное ручное перемешивание смеси порошков в фарфоровой ступке, после чего смесь порошков загружали в помольный агатовый стакан шаровой мельницы. Агатовый стакан размещали в герметически закрывающейся пластиковой емкости. Данную емкость переносили в планетарную мельницу Pulverisette-6, помещенную в шкаф из оргстекла с перчаточными входами. Шкаф из оргстекла заполняли аргоном, после чего с использованием перчаточных входов, открывали пластиковую емкость с загруженным смесью порошков помольным стаканом и устанавливали стакан в мельницу. Производили перемешивание смеси порошков путем помола с механоактивацией в следующем режиме: скорость вращения 400 оборотов в минуту, продолжительность реверсивных циклов - 2 минуты, продолжительность помола - 120 минут. По окончании процесса агатовым стакан с перемешанной смесью порошков помещали в герметически закрытую пластиковую емкость, которую переносили в шкаф из оргстекла с перчаточным входом, в котором был размещен гидравлический пресс «KMG-50A». Шкаф из оргстекла заполняли аргоном, после чего извлекали помольный стакан из пластиковой емкости и заполняли смесью порошком пресс-формы, изготовленные из нержавеющей стали марки 12Х18Н10Т, геометрия которых позволяет получать отпрессованные заготовки диаметром 30 мм и высотой 20 мм. Прессование заготовок проводили при комнатной температуре, давление прессования составляло 12,0 т/см2 при продолжительности операции прессования 15 минут. Полученные заготовки помещали в заполненную аргоном пластиковую емкость и переносили в вакуумную печь; заготовки извлекали из заполненной аргоном пластиковой емкости и размещали в рабочей зоне печи, сразу же после чего проводили ее откачку до остаточного давления 0,003 атм, которое далее поддерживалось в течение всей операции отжига. Нагрев отпрессованных заготовок проводили при скорости нагрева 10°С/мин, по достижении температуры 1250°С проводили изотермическую выдержку в течение 1 часа, после чего спеченные заготовки остывали до комнатной температуры в течение 6 часов.

Полученные образцы нанокомпозитов никель-графен имели те же размеры, что и отпрессованные образцы, а именно: диаметр 30 мм при высоте 20 мм. Визуальный осмотр полученных нанокомпозитов показал хорошее качество поверхности - отсутствие макротрещин и макродефектов, Исследование методом оптической микроскопии с использованием микроскопа ПОЛАМ Р-312 подтвердило однородность микроструктуры поверхности образца - наблюдались единичные поры и микротрещины, существенно не ухудшающие качество поверхности. Исследования полученных нанокомпозитов методом Рамановской спектроскопии с использованием спектрометра Horiba Senterra Т64000 подтвердили, что графен являлся единственной углеродной фазой в изготовленных образцах нанокомпозита никель-графен. Полученные образцы к нанокомпозита никель-графен были испытаны на механические свойства с помощью универсальной машины для механических испытаний Shimadzu AG-X Plus, микротвердость по Виккерсу была определена с использованием машины для испытаний Shimadzu HMV-G21DT.

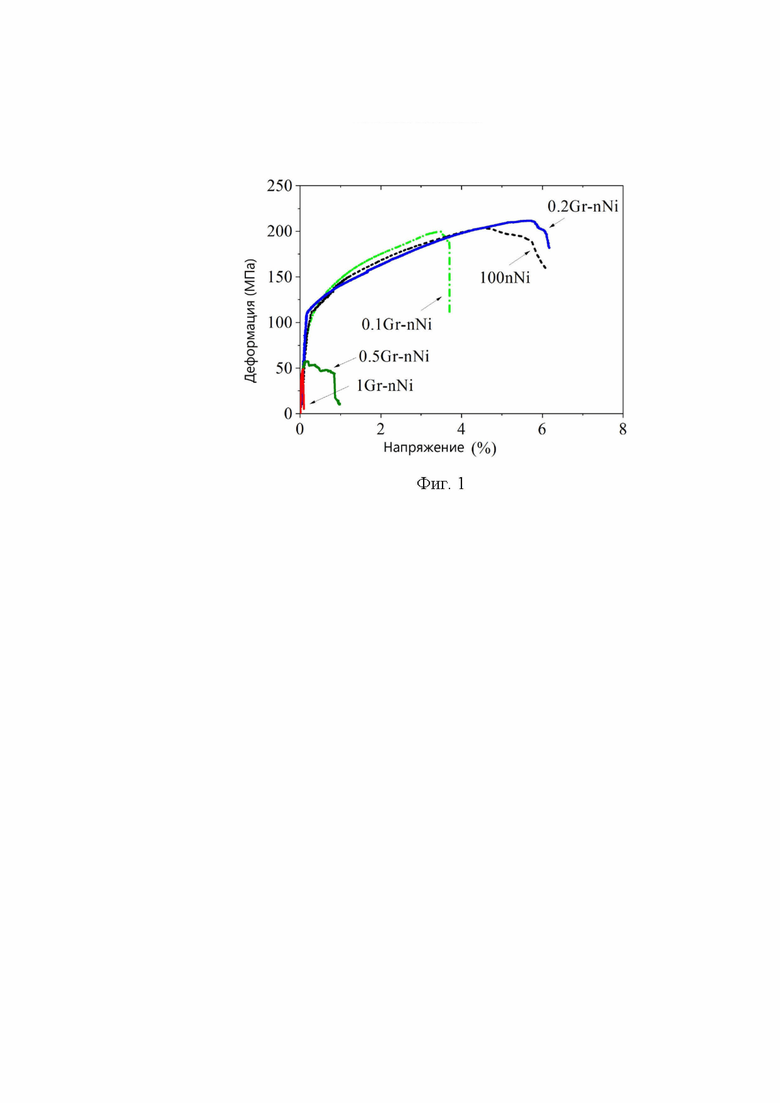

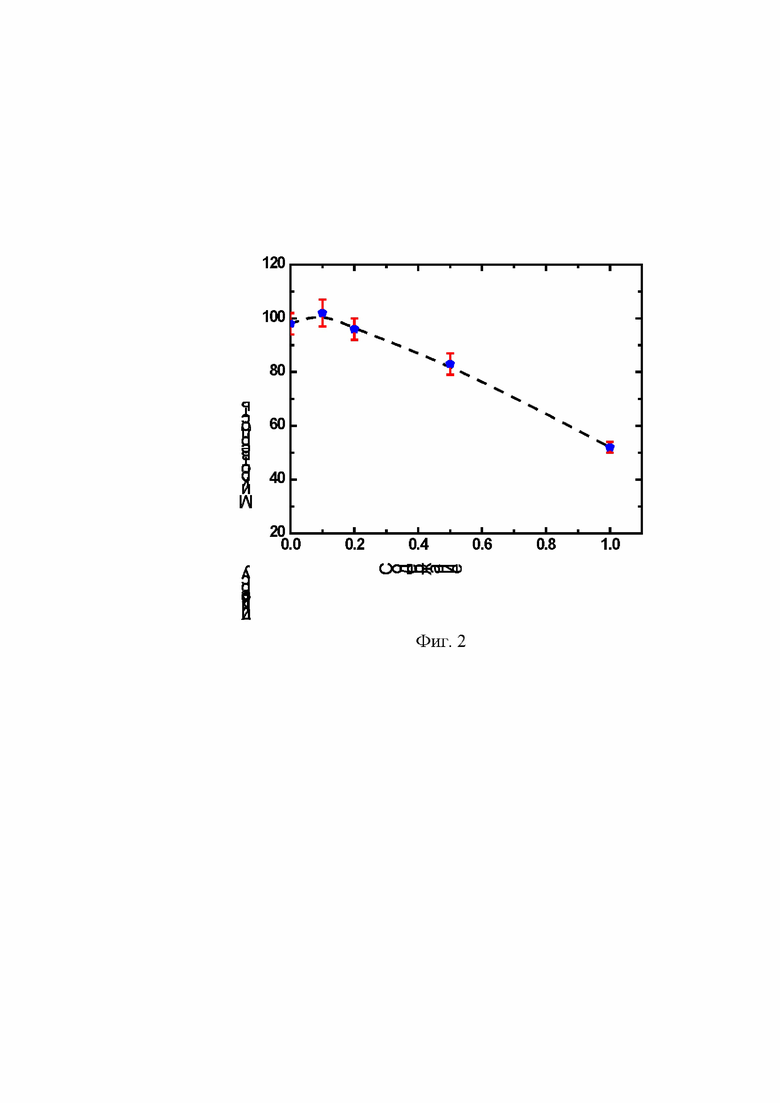

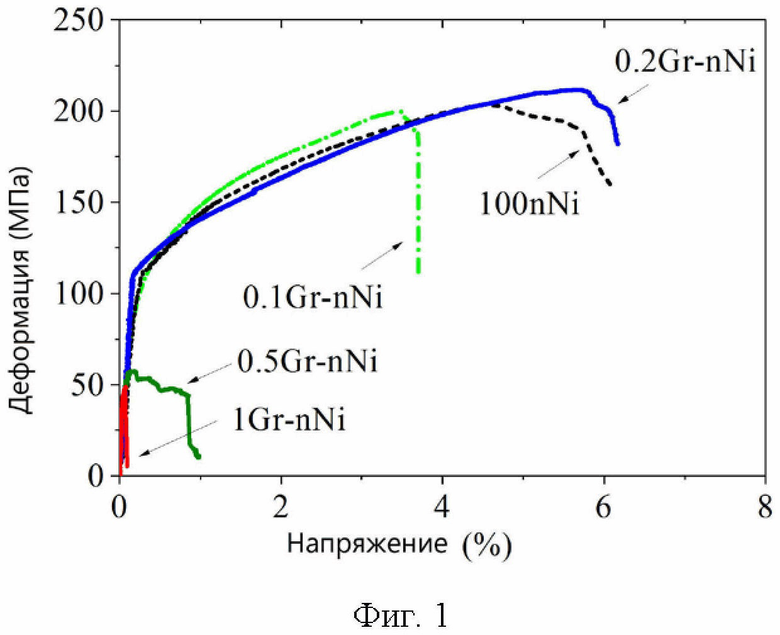

Конкретные результаты, демонстрирующие повышение пластичности образцов нанокомпозитов никель-графен с содержанием графена 0,0 мас. % (образец сравнения - нанокомпозит, изготовленный по заявляемому способу из наноникелевого порошка без добавок графена); 0,1; 0,2; 0,5 и 1,0 мас. % приведены на Фиг. 1, результаты, подтверждающие неизменность микротвердости образцов, приведены на Фиг. 2.

Изобретение иллюстрируется следующими чертежами:

- на Фиг. 1 представлены результаты исследований, характеризующие кривые «напряжение - деформация» образца сравнения (нанокомпозита, изготовленного по заявляемому методу без добавок графена) и нанокомпозитов, содержащих 0,1, 0,2, 0,5 и 1,0 мас. % графена.

- на Фиг. 2 представлены результаты исследований, характеризующие микротвердость образца сравнения (нанокомпозита, изготовленного по заявляемому методу без добавок графена) и нанокомпозитов, содержащих 0,1, 0,2, 0,5 и 1,0 мас. % графена.

Результаты проведенных исследований подтверждают, что заявляемый способ обеспечивает возможность создания нанокомпозита никель-графен с улучшенной пластичностью при неизменной микротвердости. Как следует из рисунка 1, добавка 0,2 мас. % приводит к улучшению пластичности нанокомпозита по сравнению с нанокомпозитом, изготовленным по заявляемому способу из порошка наноникеля без добавок графена. В то же время, образцы с содержанием графена, выходящим за рамки заявляемого интервала, а именно - образцы с содержанием графена 0,1, 0,5 и 1,0 мас. %, демонстрируют пластичность хуже, чем у образца сравнения. В то же время, как следует из Фиг. 2, микротвердость нанокомпозитов при добавлении графена остается практически неизменной в концентрационном интервале до 0,25 мас. % графена, превышение содержания графена более заявляемого в способе получения, приводит к уменьшению микротвердости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения композитного материала алюминий-графен с улучшенной пластичностью | 2021 |

|

RU2781403C1 |

| Способ получения порошкового композита на основе меди с улучшенными прочностными характеристиками | 2019 |

|

RU2718523C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУСПЕНЗИИ НА ОСНОВЕ НАНОКОМПОЗИТА ДИОКСИДА ТИТАНА НА ГРАФЕНОВЫХ ХЛОПЬЯХ | 2021 |

|

RU2787441C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ ПОРОШКА МЕТАЛЛА С УГЛЕРОДНЫМИ НАНОТРУБКАМИ | 2009 |

|

RU2453397C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НАНОРАЗМЕРНЫХ ГРАФЕНОВЫХ ПЛАСТИНОК С ВЫСОКОЙ ДИСПЕРГИРУЕМОСТЬЮ В НИЗКОПОЛЯРНЫХ ПОЛИМЕРНЫХ МАТРИЦАХ И СООТВЕТСТВУЮЩИЕ ПОЛИМЕРНЫЕ КОМПОЗИЦИИ | 2010 |

|

RU2552477C9 |

| Способ получения сплавов Ni-Cr-C повышенной твердости, содержащих вискеры карбида хрома | 2018 |

|

RU2684523C1 |

| Способ получения никель-графенового катализатора гидрирования | 2024 |

|

RU2835092C1 |

| КОМПОЗИЦИОННЫЙ НАНОМАТЕРИАЛ ДЛЯ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2536649C1 |

| Способ получения никель-углерод-графенового катализатора гидрирования | 2024 |

|

RU2834744C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКОПРОВОДЯЩИХ КОНТАКТНЫХ ВСТАВОК | 2015 |

|

RU2623292C2 |

Изобретение может быть использовано в электротехнике, автомобиле-, судо- и двигателестроении при изготовлении электрических контактов, аккумуляторов, защитных наплавок и покрытий на металлические изделия. Сначала смешивают 99,75-99,85 мас. % порошка наноникеля и 0,25-0,15 мас. % порошка терморасширенного графита в атмосфере инертного газа, после чего проводят перемешивание приготовленной смеси и микромеханическое расщепление терморасширенного графита путем помола в атмосфере инертного газа в планетарной мельнице в режиме 380-420 оборотов в минуту с реверсивными циклами продолжительностью 1,5-3 мин в течение 100-140 мин. Затем прессуют заготовки в инертной атмосфере при давлении 12,0-13,0 т/см2 в течение 10-15 мин, спекают их в вакуумной печи при остаточном давлении 0,003 атм и скорости нагрева 10-12°С/мин до температуры 1220-1270°С с выдержкой при этой температуре в течение 1-1,5 ч и последующим остыванием в печи до комнатной температуры в течение 5-6 ч. Полученный нанокомпозит никель-графен характеризуется повышенной пластичностью при неизменной микротвердости. 2 ил.

Способ получения нанокомпозита никель-графен с повышенной пластичностью, включающий смешение в атмосфере инертного газа порошков наноникеля и терморасширенного графита, перемешивание приготовленной смеси и микромеханическое расщепление терморасширенного графита путем помола в атмосфере инертного газа в планетарной мельнице с реверсивными циклами, прессование заготовок в инертной атмосфере и спекание в вакуумной печи, отличающийся тем, что берут 99,75-99,85 мас. % порошка наноникеля и 0,25-0,15 мас. % порошка терморасширенного графита, помол в планетарной мельнице ведут в режиме 380-420 оборотов в минуту с реверсивными циклами продолжительностью 1,5-3 мин в течение 100-140 мин, прессование - при давлении 12,0-13,0 т/см2 в течение 10-15 мин, а спекание - при остаточном давлении 0,003 атм и скорости нагрева 10-12°С/мин до температуры 1220-1270°С с выдержкой при этой температуре в течение 1-1,5 ч с последующим остыванием в печи до комнатной температуры в течение 5-6 ч.

| OLGA YU KURAPOVA et al., Fabrication of nickel-graphene composites with superior hardness, J | |||

| of Alloys and Compounds, 2020, v | |||

| Прибор для резки лент из резины | 1924 |

|

SU835A1 |

| ОДНОРОДНЫЕ НАНОЧАСТИЦЫ НИКЕЛЯ, ПОКРЫТЫЕ ОБОЛОЧКОЙ, И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2011 |

|

RU2466098C1 |

| ПОРОШКОВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2011 |

|

RU2471012C1 |

| Никель-графеновый катализатор гидрирования и способ его получения | 2016 |

|

RU2660232C1 |

| CN 105838913 A, 10.08.2016 | |||

| CN 106629680 A, 10.05.2017 | |||

| CN 107186220 A, 22.09.2017 | |||

| KR 20170070471 A, 22.06.2017. | |||

Авторы

Даты

2023-09-21—Публикация

2022-12-26—Подача