Изобретение относится к способу и устройству термической обработки сварных соединений рельсов, например длинномерных рельсов и бесстыковых плетей, и может быть использовано на железнодорожном, городском и промышленном транспорте для восстановления структуры и свойств в области сварных соединений рельсов.

В результате сварки рельсов в области сварных соединений структура и физико-химические свойства металла отличаются от структуры и свойств металла на основной протяженности рельсов, поэтому сварные соединения рельсов наиболее подвержены повреждениям.

Известен способ нагрева сварной зоны рельсов по патенту РФ 2545855 (опубл. 10.04.2015), в котором проблему рельсовых стыков решают путем уменьшения остаточного напряжения в шейке рельса в сварной зоне. Способ включает выдержку во времени, которую проводят после стыковой сварки рельсов, затем нагрев до температуры от 400°С до 750°С в областях, которые находятся на расстоянии С от центра сварного шва, причем:

0,2L ≤ С ≤ 3L, где L - длина зоны термического влияния (ЗТВ) сварки. После нагрева производят естественное охлаждение рельса.

Недостатком способа является то, что в нем не предусмотрена перекристаллизация сварного шва, структура которого состоит из крупнозернистого сорбитообразного перлита и ферритной сетки вокруг зерен. Производимая в способе выдержка во времени не приводит к изменению неудовлетворительной крупнозернистой микроструктуры с высокой хрупкостью, образовавшейся в результате сварки в зонах сварного шва и термического влияния сварки.

Другим недостатком является то, что после нагрева до температуры от 400°С до 750°С области нагрева имеют пониженную твердость материала рельса. Естественное охлаждение, производимое после нагрева, не восстанавливает твердость металла до необходимой величины. В итоге недостаточная твердость в области сварного стыка приводит к образованию вогнутостей (седловин) на поверхности катания рельса, повышению уровня динамического воздействия подвижного состава и повышению риска развития трещин в зоне сварных стыков.

Известен термообрабатывающий комплекс по патенту РФ 2521071 (опубл. 27.06.2014), применяемый для термообработки сварных рельсовых стыков. Термообрабатывающий комплекс содержит индуктор, устройство охлаждения и транспортирующее средство для перемещения рельса. Индуктор выполнен с возможностью нагрева рельса с его боковых сторон, устройство охлаждения выполнено с возможностью охлаждения головки рельса (см. расположение индукторов поз. 14 и сопла поз. 15 на фиг. 3 известного патента). Транспортирующее средство выполнено в виде транспортера-толкателя для перемещения рельса в одну сторону.

Недостатком известного комплекса является то, что при термообработке нагревают рельс только с его боковых сторон, и охлаждают только головку рельса, что приводит к деформации рельса, в частности, его изгибу, вплоть до того, что рельс не пройдет через закалочную установку. Кроме того, при таком охлаждении в головке рельса образуются большие растягивающие остаточные напряжения, что отрицательно сказывается на износостойкости рельса в процессе эксплуатации.

Транспортировка рельса при помощи толкателя одностороннего действия приводит к низкой точности позиционирования сварного стыка относительно индуктора и устройства охлаждения, что снижает качество изготовленного рельса.

Известен способ термообработки сварных соединений рельсов по патенту РФ 2309185 (опубл. 27.10.2007), выбранный за ближайший аналог для объекта «способ». Способ включает сварку встык рельсов с образованием сварного соединения и зоны термического влияния сварки, индукционный нагрев всего сечения рельса в области сварного соединения до температуры закалки на длину, превышающую длину зоны термического влияния сварки, после завершения процесса нагрева выдержку во времени при температуре закалки, и затем принудительное охлаждение головки сжатым воздухом с одновременным охлаждением шейки и подошвы на воздухе. Устройство для осуществления способа содержит индуктор с активными проводниками в головке и подошве рельса, а также установку для охлаждения головки рельса сжатым воздухом.

Согласно известного способа рельс типа Р65 в области сварного соединения подвергался нагреву до температуры 870°С в течение 240 с. Длительность выдержки во времени после завершения процесса нагрева составляла от 10 с. до 20 с.

При нагреве всего сечения рельса в области сварного соединения до температуры закалки, граничные с нагреваемой областью зоны термического влияния нагрева вследствие теплообмена нагреваются до температуры ниже температуры начала фазовых превращений в металле. В результате последующего охлаждения области, нагретые под закалку, восстанавливают исходную твердость, т.е. твердость рельса до его термообработки. Однако зоны термического влияния нагрева, расположенные по обе стороны от участка нагрева, имеют пониженную твердость, в том числе твердость поверхности катания головки рельса.

Основным недостатком известного способа является то, что нагрев до температуры нагрева под закалку в течение 240 с может привести к образованию граничных с нагреваемой областью зон термического влияния нагрева большой длины вследствие длительного нахождения упомянутых граничных зон в интервале температур от температуры отпуска при нагреве рельсов в процессе их производства до температуры нагрева под закалку, ввиду нерегулируемости времени нахождения в указанном интервале температур. После закалки эти граничные зоны, имеющие большую длину, не достигают твердости исходного рельса. Это в итоге приводит к выходу из строя рельсовых плетей вследствие износа и дефектов в зонах термического влияния нагрева по обе стороны от каждого сварного стыка.

Внедрение термообработки сварных соединений сыграло важную роль в упрочнении структуры металла и повышении долговечности сварных соединений. Но в современных условиях, в связи с ростом нагрузки на ось, увеличением скорости движения подвижного состава и увеличением динамических ударов при прохождении стыков рельсов, указанных мер недостаточно. Это обусловлено тем, что размер зоны термического влияния нагрева под закалку значительно превышает размер контактной площадки, представляющей собой площадь соприкосновения колеса с рельсом. Таким образом, в современных условиях остро встала задача снижения степени износа рельсов при контактном взаимодействии пары «колесо-рельс».

Следующим недостатком способа является то, что при непрерывном нагреве всего сечения рельса до температуры нагрева под закалку температура нагрева поверхности и центра сечения рельса значительно отличаются между собой. Чтобы прогреть центр рельса до температуры под закалку, нужно больше времени. Выдержка во времени, производимая только после окончания нагрева, в полной мере не устраняет большой градиент температур по глубине и сечению рельса. В результате это приводит к неоднородности микроструктуры и свойств рельса.

Другим недостатком описанного способа является то, что проводимые в качестве закалки принудительное охлаждение сжатым воздухом головки рельса с одновременным охлаждением шейки и подошвы на воздухе не обеспечивают повышение твердости и пластичности металла головки до необходимого уровня, в связи с низкой скоростью охлаждения.

Известны способ и устройство термообработки сварного рельсового стыка по патенту РФ 2589533 (опубл. 10.07.2016). Способ включает сварку встык двух рельсов (170) и (180) с образованием сварного стыка (160) и зоны термического влияния сварки (162), нагрев зоны (200) измененной структуры сварного рельсового стыка до температуры, обеспечивающей фазовые превращения в металле преимущественно в аустенит, и принудительное охлаждение зоны (200) измененной структуры сварного рельсового стыка. Устройство для обработки сварного рельсового стыка, выбранное за ближайший аналог для объекта «устройство», содержит нагревательное и охлаждающее устройство (130), которое соединено с установочным и зажимным центрирующим узлом (110) и размещено над головкой рельса. Нагревательное и охлаждающее устройство (130) содержит нагревательный элемент (140) для нагрева зоны (200) измененной структуры сварного рельсового стыка и охлаждающий элемент (150) для указанной зоны. Зона (200) измененной структуры проходит внутрь рельсов (170), (180) на глубину d1, равную 2-30 мм, от поверхности катания головки рельса. Индуктор (140) и охлаждающий элемент (150) размещены в одном корпусе и в непосредственной близости друг от друга. При проведении термообработки корпус устройства (130) позиционируют над сварным стыком (160), зажимают с обеих сторон при помощи захватывающих элементов (112, 118) и центрируют посредством регулировочных устройств (116, 122) в виде винтов, рычагов, шестерней или штифтов. По завершении обработки сварного рельсового стыка перемещают устройство (130) и захватывающие элементы (112,118) от рельсов (170,180).

Основным недостатком известных способа и устройства является отсутствие нагрева всего сечения рельса. Производят локальный нагрев, при котором нагревают только наружные поверхности (173), (183) головок рельсов. Отсутствие нагрева шейки, подошвы и остальной части головки рельса приводит к отсутствию перекристаллизации 8 большей части сечения рельса, что ухудшает механические свойства в области сварного соединения и в итоге не обеспечивает достаточную прочность рельсового стыка.

Кроме того, нагрев и охлаждение только поверхности головки, без нагрева и охлаждения подошвы, приводит к увеличению коробления рельса и, как следствие, к необходимости увеличения усилий при правке рельса и к увеличению внутренних остаточных напряжений в изготовленном рельсе.

Недостатком устройства является и то, что охлаждающие каналы выполнены между индукционными катушками, в непосредственной близости друг от друга, что затрудняет процесс термообработки из-за влияния теплопроводности материала корпуса и приводит к нестабильности режимов нагрева и охлаждения.

Следующим недостатком является то, что ручное центрирование устройства (130) при помощи винтов, рычагов, шестерней или штифтов не исключает ошибок при данной технологической операции. В итоге это приводит к нестабильности режимов нагрева и охлаждения и низкому качеству рельсового стыка.

Предлагаемое изобретение позволяет решить задачу повышения прочности и износостойкости сварных соединений рельсов и увеличения ресурса эксплуатации сварных рельсов.

Техническим результатом группы изобретений является улучшение микроструктуры и свойств рельса в области сварного соединения и уменьшение размеров зон термического влияния нагрева под закалку, имеющих пониженную твердость.

Техническая задача для объекта «способ» решена за счет того, что при осуществлении способа термической обработки сварных соединений рельсов, включающего сварку встык рельсов с образованием сварного соединения и зоны термического влияния сварки, индукционный нагрев всего сечения рельса в области сварного соединения до температуры закалки на длину, превышающую длину зоны термического влияния сварки, выдержку во времени при температуре закалки, и затем охлаждение, при индукционном нагреве всего сечения рельса производят дополнительную выдержку во времени при температуре, равной температуре отпуска при нагреве данных рельсов в процессе их производства, и затем нагрев в интервале температур от температуры отпуска при нагреве данных рельсов в процессе их производства до температуры закалки производят в течение от 50 с до 130 с.

Техническая задача для объекта «устройство» решена на устройстве термической обработки сварных соединений рельсов, содержащем индуктор, устройство охлаждения и устройство позиционирования сварного стыка рельса относительно индуктора и устройства охлаждения. В отличие от ближайшего аналога, индуктор выполнен с возможностью нагрева всего сечения рельса в области сварного соединения, индуктор и устройство охлаждения расположены между собой на определенном расстоянии вдоль рельса и установлены по меньшей мере на одной платформе, оснащенной приводом, с возможностью линейного перемещения вдоль рельса, снабженного транспортирующим средством, устройство позиционирования выполнено с возможностью автоматического позиционирования сварного стыка рельса и индуктора относительно друг друга, а также автоматического позиционирования сварного стыка рельса и устройства охлаждения относительно друг друга.

Сущность предложенного изобретения поясняется с помощью графических материалов.

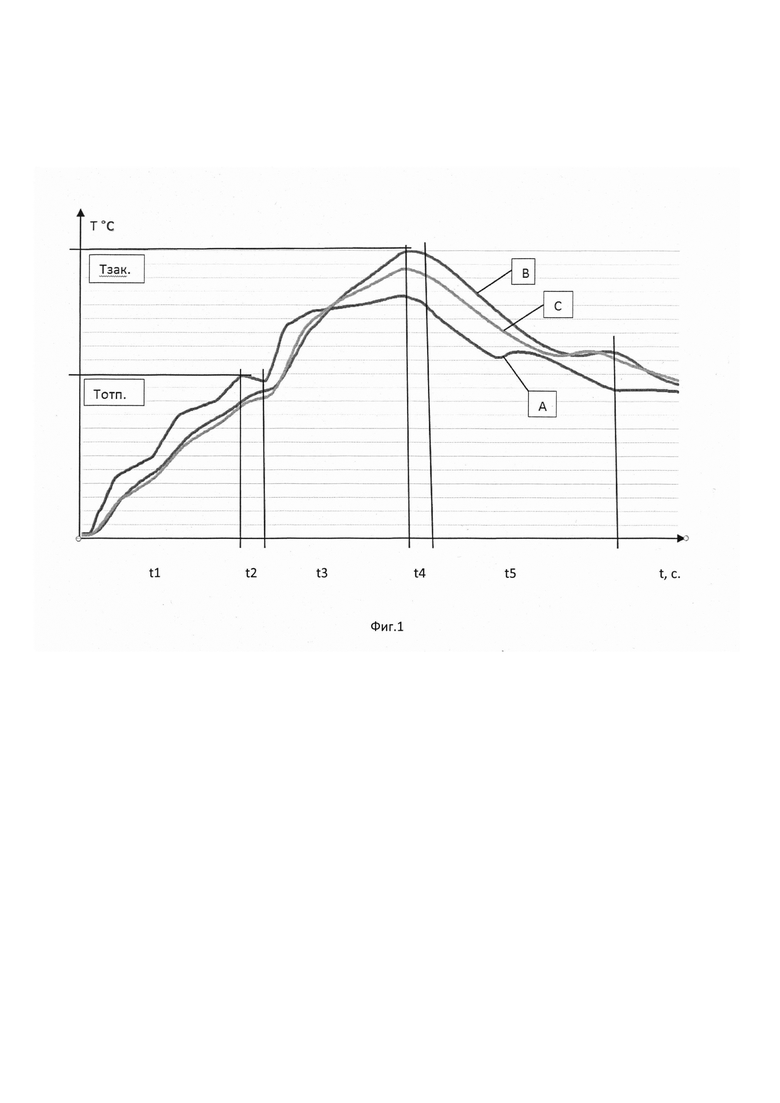

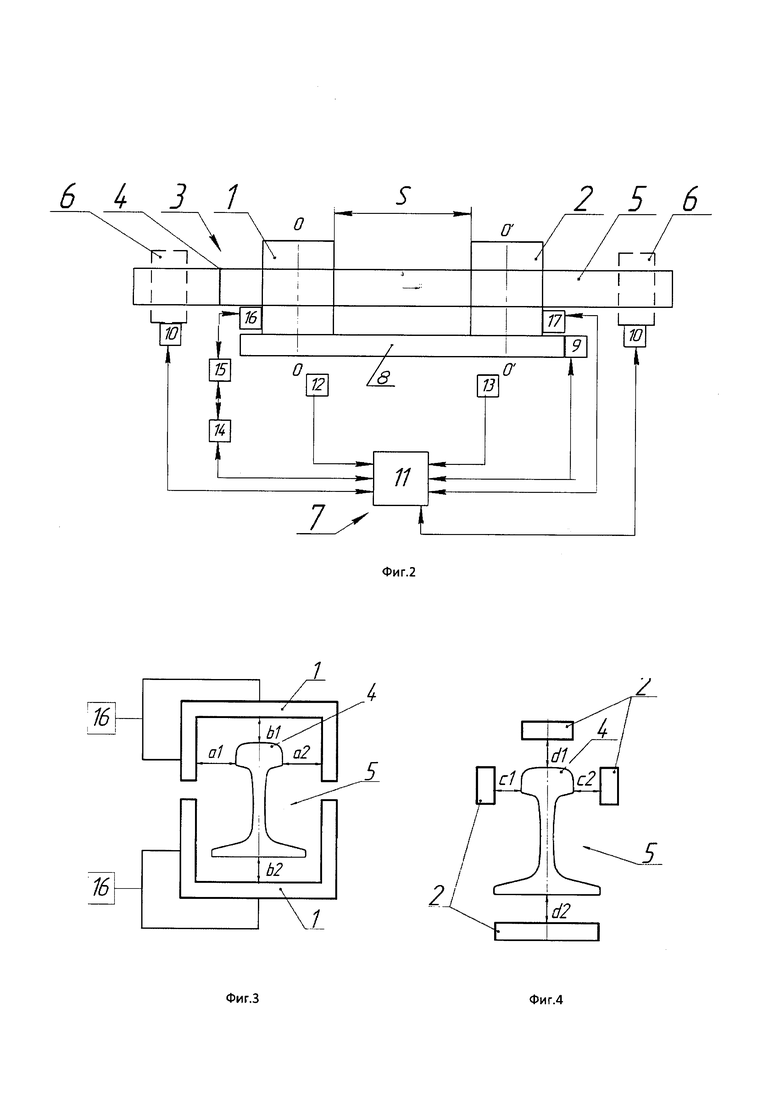

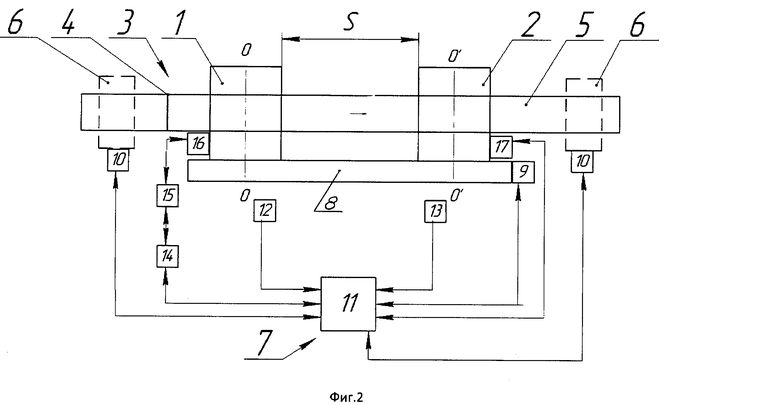

На фиг. 1 представлена температурно-временная диаграмма способа термообработки рельса в области сварного соединения. На фиг. 2 изображено устройство термической обработки сварных соединений рельсов. На фиг. 3 показано поперечное сечение индуктора и рельса. На фиг. 4 показано поперечное сечение устройства охлаждения и рельса.

На температурно-временной диаграмме (фиг. 1) обозначены:

- графики изменения температуры при термообработке сварного стыка в следующих элементах профиля рельса: А - в шейке, В - в центре головки, С - в центре подошвы;

- t1 - время нагрева до Тотп., где Тотп. - температура отпуска при нагреве данных рельсов в процессе их производства;

- t2 - время выдержки при Тотп.;

- t3 - время нагрева до Тзак., где Тзак. - температура нагрева под закалку;

- t4 - время выдержки при Тзак.;

-t4 - время охлаждения до завершения перлитных превращений.

Устройство термической обработки сварных соединений рельсов (фиг. 2) содержит индуктор 1, устройство охлаждения 2, устройство позиционирования 3 сварного стыка 4 и индуктора/устройства охлаждения относительно друг друга, транспортирующее средство 6 для перемещения рельса 5 и систему управления 7. Индуктор 1 и устройство охлаждения 2 расположены между собой на определенном расстоянии S вдоль рельса 5. Индуктор 1 и устройство охлаждения 2 установлены по меньшей мере на одной платформе 8. Платформа 8 оснащена линейным приводом 9 для ее реверсивного перемещения вдоль рельса 5.

Устройство позиционирования 3 выполнено с возможностью автоматического позиционирования сварного стыка 4 и индуктора 1 относительно друг друга, а также сварного стыка 4 и устройства охлаждения 2 относительно друг друга, посредством системы управления 7. Устройство позиционирования 3 включает в себя привод 10 транспортирующего средства 6 для линейного перемещения рельса 5, привод 9 платформы и систему управления 7. В качестве транспортирующего средства 6 для перемещения рельса 5 может быть использован любой известный механизм. Например такой, как приводная тележка, имеющая возможность перемещения относительно платформы 8 вместе с расположенным на ней рельсом, или оснащенные приводами ролики, которые перемещают рельс посредством своего вращения, не перемещаясь относительно платформы 8. При этом транспортирующее средство 6 имеет возможность реверсивного перемещения рельса 5 вдоль платформы 8.

Система управления 7 включает в себя блок управления 11, датчики позиционирования 12 индуктора и датчики позиционирования 13 устройства охлаждения. Блок управления 11 соединен информационной линией связи с преобразователем частоты 14, подключенным через трансформатор 15 к индуктору 1, для регулирования процесса нагрева, а также блок управления 11 соединен информационной линией связи с приводом 9 платформы 8 и приводом 10 транспортирующего средства 6 рельса. Для автоматического позиционирования сварного стыка 4 относительно индуктора 1 и устройства охлаждения 2 в продольном направлении рельса, привод 9 платформы 8 оснащен энкодером или датчиком перемещения или датчиком наличия ферритной фазы или другим датчиком подобного назначения. Для автоматического позиционирования индуктора 1 и устройства охлаждения 2 относительно сварного стыка 4, в плоскости поперечного сечения рельса, привод 16 индуктора (фиг. 3) и привод 17 устройства охлаждения (фиг. 4) оснащены датчиком контроля геометрии рельса или фотоэлектрическим датчиком или датчиком подобного назначения. Автоматическая установка в заданной рабочей позиции рельса и индуктора/устройства охлаждения относительно друг друга позволяет увеличить точность позиционирования при сокращении времени позиционирования.

Индуктор 1 (см. фиг. 3) выполнен с возможностью нагрева всего сечения рельса 5 в области сварного соединения, при этом индуктор 1 выполнен с возможностью дифференцированного нагрева одновременно головки и подошвы рельса 5.

Устройство охлаждения 2 (см. фиг. 4) выполнено с возможностью охлаждения всего сечения рельса 5 в области сварного соединения, при этом устройство охлаждения 2 выполнено с возможностью дифференцированного охлаждения одновременно головки и подошвы рельса 5.

Изобретение реализуется следующим образом.

При осуществлении способа используют предварительно закаленные рельсы, при нагреве которых в процессе их производства производили отпуск. Известно, что нагрев закаленной стали при отпуске производят до температуры ниже критической точки Aci. При этом температуру отпуска при нагреве данных рельсов в процессе их производства выбирают, исходя из требуемой прочности рельсов, с целью получения после отпуска структуры металла, сочетающей достаточно высокую твердость и повышенную ударную вязкость. Температура отпуска при нагреве данных рельсов в процессе их производства определяется экспериментально для конкретных типов рельсов и является технологическим параметром процесса производства данного рельса. Например, температура отпуска рельсов типа Р65 из стали 76Ф составляет (450 - 500)°С, рельсов типа Р65 из стали 76ХФ составляет (550 - 600)°С.

Сварку встык предварительно закаленных рельсов производят любым известным методом: индукционно-прессовой сваркой, электроконтактной сваркой, газопрессовой сваркой, электродуговой сваркой и др. Зона термического влияния сварки имеет микроструктуру переплавленного металла и, как следствие, неудовлетворительные механические свойства.

После формирования сварного стыка 4, для проведения нагрева, рельс 5 и индуктор 1 позиционируют (устанавливают в заданной рабочей позиции) относительно друг друга. Для этого сначала перемещают рельс 5 в индуктор 1 до расположения сварного стыка 4 в плоскости серединного поперечного сечения индуктора 1 (см. линию О на фиг. 2). Затем индуктор 1 посредством его привода 16 (фиг. 2 и 3) позиционируют относительно поверхностей рельса 5 (см. зазоры a1, а2, b1, b2 на фиг. 3). При позиционировании индуктора 1 вертикальную ось рельса совмещают с вертикальной осью индуктора (a1=а2 на фиг. 3), что позволяет равномерно нагреть рельс и в результате минимизировать искривление рельса. А также при позиционировании индуктора 1 зазоры b1 и b2 устанавливают в зависимости от режима нагрева для обеспечения минимального коробления рельса.

Далее производят первый этап нагрева всего сечения рельса в области сварного соединения на длину, превышающую длину зоны термического влияния сварки. Первый этап нагрева начинают не ранее чем через 200 секунд после образования сварного шва, чтобы сварной стык по всему сечению остыл до температуры ниже Тотп., что обеспечивает фазовые γ-α превращения в металле. Нагрев на первом этапе производят до температуры отпуска при нагреве данных рельсов в процессе их производства (Тотп.). Т.к. температура Тотп. ниже температуры начала фазовых α-γ превращений в металле, то металл рельса в нагреваемой области сохраняет исходную структуру и твердость, а также после закалки не образуются зоны пониженной твердости по обе стороны от нагреваемой области.

Далее производят выдержку во времени при температуре Тотп.в течение (5-40) с. Выдержка может осуществляться как при выключенном индукторе 1, так и при включенном индукторе 1 с регулированием количества теплоты, направляемой навстречу рельсу 5. Выдержка во времени при температуре Тотп. обеспечивает выравнивание температуры по сечению рельса во всем нагреваемом объеме и обеспечивает гомогенизацию аустенита.

На втором этапе нагрева производят нагрев всего сечения рельса на длину, превышающую длину зоны термического влияния сварки, от температуры Тотп. до температуры нагрева под закалку (Тзак.), т.е. до температуры, обеспечивающей фазовые превращения в металле преимущественно в аустенит.Так, температура нагрева под закалку составляет (800-950)°С для рельсов типа Р65 из стали 76Ф и (850-1000)°С для рельсов типа Р65 из стали 76ХФ. Нагрев всего сечения рельса на длину, превышающую длину зоны термического влияния сварки, исключает наложение зон термического влияния нагрева, имеющих недостаточную твердость, на сварной шов. Нагрев в интервале температур от температуры отпуска при нагреве данных рельсов в процессе их производства до температуры закалки производят в течение определенного временного промежутка, составляющего от 50 с до 130 с. Данный временной промежуток позволяет выполнить два условия, первое из которых заключается в сокращении времени нахождения рельса в интервале температур от Тотп.до Тзак., в течение которого может происходить нежелательное снижение твердости в частях рельса, прилегающих к зоне нагрева, а второе условие состоит в достаточности времени для осуществления полной перекристаллизации всего сечения сварного стыка рельса. Таким образом, нагрев на втором этапе позволяет получить полную перекристаллизацию микроструктуры всего сечения сварного стыка 4 при уменьшенной длине зон термического влияния нагрева, образованных в результате теплообмена по обе стороны от участка нагрева.

Далее, для проведения охлаждения, рельс 5 и устройство охлаждения 2 позиционируют относительно друг друга. Сначала рельс 5 перемещают до расположения сварного стыка 4 в серединном поперечном сечении устройства охлаждения 2 (см. линию О'-О' на фиг. 2). При перемещении рельс не подвержен нагреву. В результате производится выдержка во времени в течение от 5 с до 40 с, обеспечивающая выравнивание температуры по сечению рельса и формирование однородной аустенитной структуры во всем нагреваемом объеме, т.е. гомогенизацию аустенита. При этом рельс 5 перемещают на определенное расстояние S, которое включено в логику программы системы управления 7, что способствует обеспечению высокой точности позиционирования рельса 5 относительно устройства охлаждения 2, в продольном направлении рельса. Затем устройство охлаждения 2 позиционируют относительно рельса 5 (см. фиг. 4) посредством его привода 17, т.е. устанавливают необходимые зазоры c1, с2, d1, d2 между поверхностями рельса 5 и устройством охлаждения 2, как показано на поперечном сечении рельса фиг. 4. Логика позиционирования рельса 5 и устройства охлаждения 2 относительно друг друга аналогична логике позиционирования рельса 5 и индуктора 1.

Охлаждение производят путем принудительного дифференцированного охлаждения одновременно головки и подошвы рельса 5, с регулированием скорости охлаждения каждого элемента рельса, что позволяет повысить пластические и прочностные свойства термообработанной стали в зонах термического влияния сварки и термического влияния нагрева под закалку, а также снизить коробление рельса и обеспечить благоприятную эпюру распределения внутренних остаточных напряжений.

В результате произведенной термообработки получают перекристаллизацию сварного стыка (шва) 4 по всему сечению рельса 5 и восстановление исходной твердости в зоне термического влияния сварки. При этом длина зон термического влияния нагрева составляет от 8 мм до 12 мм, что менее длины контактной площадки колеса с рельсом, и расположены указанные зоны на определенных расстояниях от сварного стыка (шва) 4.

Система управления 7 по программно заданному режиму управляет термической обработкой рельса как в процессе нагрева, так и в процессе охлаждения, с коррекцией режима по контролируемым параметрам, а также обеспечивает точное автоматическое позиционирование сварного стыка 4 рельса относительно индуктора 1 и устройства охлаждения 2.

Нагрев рельса в зоне сварного соединения до температуры нагрева под закалку, и последующее охлаждение рельса в зоне сварного соединения проводят способами, известными из патентов патентообладателя ООО НПП «ТЭК»: №2487177, №2484148, №2456352 и №2607882. Данные способы позволяют существенно улучшить дисперсность структуры и физико-механические свойства рельсов. Так, в патенте №2484148 раскрыты дифференцированный нагрев элементов профиля рельса до интервала температур между Ac1 и Ас3 и дифференцированное охлаждение элементов профиля рельса. Дифференцированный нагрев элементов профиля рельса позволяет получить необходимую глубину прокаливания и достичь минимального градиента температуры по глубине и сечению рельса. Дифференцированное охлаждение элементов профиля рельса проводят путем регулирования параметров охлаждающей среды, в частности, изменения охлаждающей способности водовоздушной смеси, изменением давления и расхода воздуха и расхода воды. В результате получают однородную высокодисперсную пластинчатую перлитную структуру на глубину более 22 мм от поверхности катания головки рельса.

Пример реализации изобретения.

Предварительно закаленные рельсы типа Р65 из стали 76ХФ с исходной твердостью 370-380 НВ по ГОСТ Р 51685-2013 были сварены электроконтактным методом оплавления. Температура отпуска при нагреве данных рельсов в процессе их производства составляет от 550°С до 600°С, температура нагрева под закалку составляет от 850°С до 1000°С.

Первый этап нагрева всего сечения рельса в области сварного соединения произвели от температуры окружающей среды до температуры 550°С. Нагрев произвели на длину 90 мм, симметрично превышающую длину зоны термического влияния сварки, в течение 100 с. Затем произвели выдержку во времени при температуре 550°С в течение 15 с.

Далее произвели второй этап нагрева всего сечения рельса в области сварного соединения от температуры 550°С до температуры 950°С. Нагрев произвели на длину 90 мм, симметрично превышающую длину зоны термического влияния сварки, в течение 120 с. Затем произвели выдержку во времени при температуре 950°С в течение 15 с.

Охлаждение произвели путем принудительного дифференцированного охлаждения одновременно головки и подошвы рельса, с регулированием скорости охлаждения каждого элемента рельса.

В результате термообработки получили улучшенную структуру металла и восстановленную до исходной твердость и пластичность металла в зонах термического влияния первоначального нагрева. Глубина закаленного слоя составила не менее 10 мм и величина твердости более 360 НВ, что соответствует требованиям современных нормативов. Длина зоны термического влияния повторного нагрева составила от 6 мм до 12 мм, что менее длины контактной площадки колеса с рельсом и в результате значительно уменьшает динамическую нагрузку (удары) при прохождении стыков рельсов.

Дополнительная выдержка во времени при Тотп. позволяет устранить большой градиент температур по сечению рельса при сохранении твердости и механических свойств рельсов. По окончании дополнительной выдержки рельс равномерно нагрет до Тотп. по поверхности и центру (см. фиг. 1), что обеспечивает сокращение времени нагрева главным образом центра рельса до температуры закалки. Таким образом, дополнительная выдержка во времени обеспечивает выравнивание температуры по сечению рельса во всем нагреваемом объеме, что позволяет уменьшить продолжительность нагрева в интервале температур от температуры отпуска при нагреве данных рельсов в процессе их производства (Тотп.) до температуры нагрева под закалку (см. интервал t3 на фиг. 1).

Уменьшение времени нахождения рельса при температурах выше Тотп., в течение которого может происходить снижение твердости, позволяет получить уменьшение размеров зон с пониженной твердостью, при ускоренной перекристаллизации всего сечения сварного шва.

Таким образом, предложенный способ, осуществляемый на предложенном устройстве, позволяет уменьшить износ рельсов в области сварного соединения до степени износа основного тела рельсов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и устройство термической обработки сварных соединений рельсов | 2017 |

|

RU2667574C1 |

| Способ изготовления рельсовых плетей и комплекс для осуществления способа | 2017 |

|

RU2681046C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ РЕЛЬСОВ | 2006 |

|

RU2309185C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СТЫКОВ РЕЛЬСОВ | 2018 |

|

RU2704951C1 |

| СПОСОБ И УСТАНОВКА ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 2011 |

|

RU2484148C1 |

| Способ термообработки железнодорожных колес и устройство дифференцированного охлаждения железнодорожных колес для осуществления способа | 2024 |

|

RU2832041C1 |

| СПОСОБ ДИФФЕРЕНЦИРОВАННОЙ ТЕРМООБРАБОТКИ ПРОФИЛИРОВАННОГО ПРОКАТА, В ЧАСТНОСТИ РЕЛЬСА, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2369646C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СТЫКОВ РЕЛЬСОВ | 2008 |

|

RU2371535C1 |

| Способ контактной стыковой сварки рельсов | 1988 |

|

SU1563920A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СТЫКОВ РЕЛЬСОВ | 2012 |

|

RU2524526C1 |

Изобретение относится к способу и устройству термической обработки сварных соединений рельсов, например длинномерных рельсов и бесстыковых плетей. Способ термической обработки сварных соединений рельсов включает сварку встык рельсов с образованием сварного соединения и зоны термического влияния сварки, индукционный нагрев всего сечения рельса в области сварного соединения до температуры закалки на длину, превышающую длину зоны термического влияния сварки, выдержку во времени при температуре закалки, и затем охлаждение. При индукционном нагреве всего сечения рельса производят дополнительную выдержку во времени при температуре, равной температуре отпуска при нагреве данных рельсов в процессе их производства, и затем нагрев в интервале температур от температуры отпуска при нагреве данных рельсов в процессе их производства до температуры закалки производят в течение от 50 с до 130 с. Устройство для осуществления способа термической обработки сварных соединений рельсов содержит индуктор, устройство охлаждения и устройство позиционирования сварного стыка рельса относительно индуктора и устройства охлаждения. Индуктор выполнен с возможностью нагрева всего сечения рельса в области сварного соединения, индуктор и устройство охлаждения расположены между собой на определенном расстоянии вдоль рельса и установлены по меньшей мере на одной платформе, оснащенной приводом, с возможностью линейного перемещения вдоль рельса, снабженного транспортирующим средством. Устройство позиционирования выполнено с возможностью автоматического позиционирования сварного стыка рельса и индуктора относительно друг друга, а также автоматического позиционирования сварного стыка рельса и устройства охлаждения относительно друг друга. Технический результат заключается в уменьшении износа рельсов в области сварного соединения до степени износа основного тела рельсов. 2 н. и 8 з.п. ф-лы, 4 ил.

1. Способ термической обработки сварных соединений рельсов, включающий сварку встык рельсов с образованием сварного соединения и зоны термического влияния сварки, индукционный нагрев всего сечения рельса в области сварного соединения до температуры закалки на длину, превышающую длину зоны термического влияния сварки, выдержку во времени при температуре закалки, и затем охлаждение, отличающийся тем, что при индукционном нагреве всего сечения рельса производят дополнительную выдержку во времени при температуре, равной температуре отпуска при нагреве данного рельса в процессе производства, и затем производят нагрев в интервале температур от температуры отпуска при нагреве данного рельса в процессе производства до температуры закалки в течение от 50 с до 130 с.

2. Способ по п. 1, отличающийся тем, что дополнительную выдержку во времени производят в течение от 10 с до 40 с.

3. Способ по п. 1, отличающийся тем, что нагрев производят путем дифференцированного нагрева одновременно головки и подошвы рельса с регулированием режима нагрева по программно заданному режиму.

4. Способ по п. 1, отличающийся тем, что охлаждение производят путем принудительного дифференцированного охлаждения одновременно головки и подошвы рельса с регулированием скорости охлаждения по программно заданному режиму.

5. Устройство для термической обработки сварных соединений рельсов, содержащее индуктор, устройство охлаждения и устройство позиционирования сварного стыка рельса относительно индуктора и устройства охлаждения, отличающееся тем, что индуктор выполнен с возможностью нагрева всего сечения рельса в области сварного соединения, индуктор и устройство охлаждения расположены между собой на определенном расстоянии вдоль рельса и установлены по меньшей мере на одной платформе, оснащенной приводом, с возможностью линейного перемещения вдоль рельса, снабженного транспортирующим средством, при этом устройство позиционирования выполнено с возможностью автоматического позиционирования сварного стыка рельса и индуктора относительно друг друга, и автоматического позиционирования сварного стыка рельса и устройства охлаждения относительно друг друга.

6. Устройство по п. 5, отличающееся тем, что привод платформы оснащен датчиком позиционирования, связанным с блоком управления, для точного автоматического позиционирования сварного стыка рельса относительно индуктора и устройства охлаждения в продольном направлении рельса.

7. Устройство по п. 5, отличающееся тем, что привод индуктора и привод устройства охлаждения оснащены датчиками позиционирования, связанными с блоком управления, для точного автоматического позиционирования индуктора и устройства охлаждения относительно поверхностей рельса в плоскости поперечного сечения рельса.

8. Устройство по п. 5, отличающееся тем, что индуктор выполнен с возможностью дифференцированного нагрева одновременно головки и подошвы рельса в области сварного соединения.

9. Устройство по п. 5, отличающееся тем, что устройство охлаждения выполнено с возможностью дифференцированного охлаждения одновременно головки и подошвы рельса в области сварного соединения.

10. Устройство по п. 5, отличающееся тем, что транспортирующее средство для перемещения рельса выполнено с возможностью реверсивного перемещения рельса вдоль платформы.

| Способ и устройство термической обработки сварных соединений рельсов | 2017 |

|

RU2667574C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СТЫКОВ РЕЛЬСОВ | 2012 |

|

RU2524526C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ИЗДЕЛИЙ | 0 |

|

SU179347A1 |

| WO 2014077140 A1, 22.05.2014. | |||

Авторы

Даты

2019-11-12—Публикация

2018-10-29—Подача