Изобретение относится к области машиностроения и может быть использовано при индукционной термообработке изделий из легированных сталей и сложной формы одновременным или непрерывно-последовательным способом с вращением. Изобретение позволяет использовать для охлаждения при закалке этих деталей водяной душ и исключить при этом образование закалочных трещин.

Известно устройство для индукционной термообработки изделий из легированных сталей, включающее индуктор для нагрева изделия и ванну с жидкостью, в которой изделие охлаждают при закалке методом погружения [1].

Недостатком устройства является необходимость переноса изделия из индуктора в ванну с охлаждающей жидкостью. В процессе переноса изделия в ванну тепло от поверхностного слоя быстро распространяется к сердцевине, что приводит к его охлаждению и резкому снижению твердости после закалки. Особенно неприемлемо охлаждение погружением при непрерывно-последовательном методе индукционной закалки, так как при этом не обеспечивается равномерность охлаждения, что приводит к опасности образования трещин и к появлению мягких пятен.

Известно устройство для индукционной термообработки одновременным и непрерывно-последовательным способом закалки, содержащее индуктор и спрейер [2].

В этом устройстве для закалки деталей из легированных сталей и деталей сложной формы используют при их охлаждении различного вида эмульсии, водные растворы и масла. Для их использования требуются специальные вещества, емкости для их хранения, устройства для подачи в спрейер, а также устройства, обеспечивающие санитарную и пожарную безопасность, что увеличивает затраты на термообработку.

Наиболее близким техническим решением к заявляемому, его прототипом, является устройство, содержащее индуктор и спрейер, в котором в качестве закалочной жидкости используют воду [3].

Недостатком прототипа является низкое качество закалки при использовании воды в качестве закалочной жидкости при термообработке изделий из легированных сталей и сложной формы ввиду образования трещин в закаливаемом слое, вызываемое высокой интенсивностью охлаждения.

Задачей заявляемого изобретения является повышение качества закалки водой за счет исключения образования закалочных трещин.

Решение поставленной задачи достигается тем, что в индукционном устройстве для термообработки изделий с их вращением, выполненном в виде индуктора со спрейером, на поверхности которого выполнены отверстия для охлаждающей жидкости, спрейерные отверстия для охлаждающей жидкости выполнены по его высоте с распределением по его поверхности в виде полосы, расположенной под углом к оси вращения изделия.

Заявленное расположение закалочных отверстий позволяет вместо непрерывного душевого охлаждения нагретой поверхности осуществлять циклическое воздействие на нее охлаждающей жидкостью с чередующимся естественным охлаждением на воздухе.

При этом интенсивность душевого охлаждения можно снизить до интенсивности охлаждения, например, маслом путем изменения ширины полосы, на которой размещены спрейерные отверстия при неизменной плотности их на единицу площади. Благодаря этому заявленное техническое решение позволяет при термообработке изделий из легированных сталей и сложной формы использовать душевое охлаждение водой.

Цикличность и интенсивность охлаждения для каждой марки стали подбирают опытным путем, изменяя число оборотов вращения детали, а также ширину или угол наклона полосы, на которой по винтовой линии расположены закалочные отверстия.

Цикличность, т.е. скорость вращения, выбирают в пределах, сложившихся на практике при индукционной термообработке, 0,5-3 об/с. Большую скорость вращения используют для деталей малых диаметров, а меньшую - для массивных и ассиметричных деталей.

Интенсивность охлаждения при постоянной ширине полосы можно изменять путем изменения шага винтовой линии полосы. При шаге винтовой линии полосы, например, в два раза больше высоты спрейера скорость охлаждения минимальна, а при шаге винтовой линии полосы в два раза меньше высоты спрейера скорость охлаждения максимальна, так как площадь полосы при этом увеличивается до максимальных значений. При увеличении ширины полосы интенсивность охлаждения увеличивается, приближаясь к интенсивности охлаждения в устройстве [3].

Оптимальная скорость охлаждения и ее цикличность позволяют уменьшить термические напряжения в закаливаемом слое и исключить образование закалочных трещин.

Предлагаемое устройство иллюстрируется чертежами: Фиг.1; Фиг.2 и Фиг.3.

Для описания устройства введены следующие обозначения:

Н - высота спрейера;

А - ширина полосы, на которой распределены закалочные отверстия;

Д - шаг винтовой линии полосы, на которой размещены спрейерные отверстия.

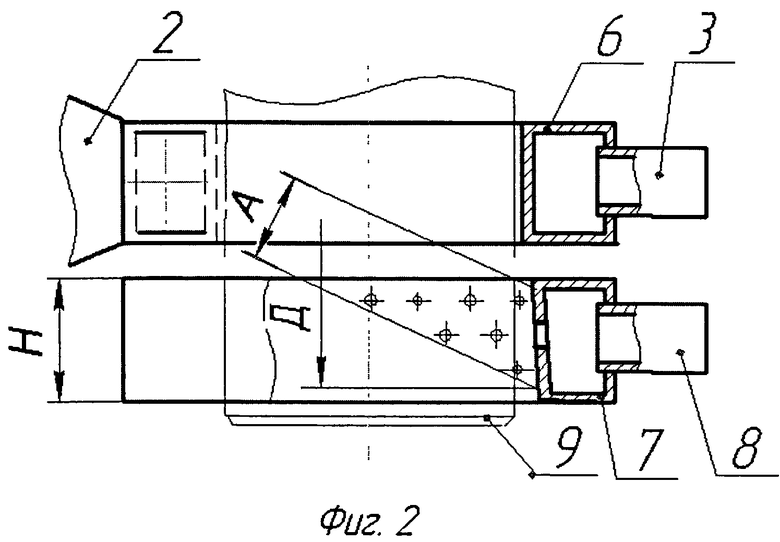

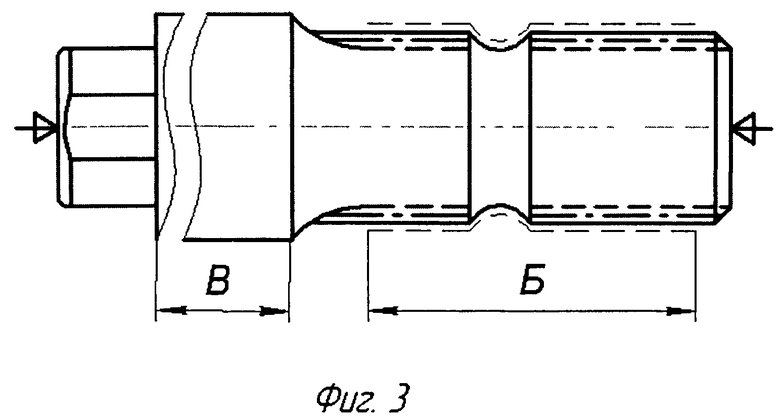

На Фиг.1 показано устройство для термообработки одновременным способом, содержащее индуктор-спрейер. На Фиг.2 - устройство для термообработки непрерывно-последовательным способом, содержащее индуктор и спрейер, а на Фиг.3 приведено изображение термообрабатываемой детали.

Индукционное устройство на Фиг.1 состоит из индуктора-спрейера 1, из шин 2 для соединения к источнику питания токами высокой частоты, штуцеров 3 для подачи и отвода охлаждающей воды и штуцеров 4 для подачи закалочной воды в спрейер. Закаливаемое изделие 5 показано тонкими линиями.

Индукционное устройство на Фиг.2 состоит из индуктора 6, спрейера 7, шин 2 для присоединения к источнику питания токами высокой частоты, штуцеров 3 для подачи и отвода охлаждающей воды и штуцеров 8 для подачи закалочной воды в спрейер. Изделие 9, подвергаемое закалке, показано тонкими линиями.

Изображенное изделие на Фиг.3 содержит две шлицевые зоны Б и В, которые подвергают термообработке.

Индукционное устройство на Фиг.1 работает следующим образом.

Индуктор-спрейер 1 присоединяют к источнику питания токами высокой частоты шинами 2. Через штуцеры 3 подают и отводят воду для охлаждения индуктора-спрейера, а штуцеры 4 подключают к рукавам для подачи закалочной воды. Изделие 5 устанавливают в центрах или оправках и вводят в индуктор-спрейер 1. Включают вращение изделия и нагрев токами высокой частоты. После достижения изделием закалочной температуры нагрев отключают и включают подачу закалочной воды на охлаждаемую поверхность изделия 5 через отверстия спрейера. После достижения изделием комнатной температуры или температуры самоотпуска, охлаждение и вращение изделия отключают, выводят из индуктора-спрейера и снимают с оправок.

Индукционное устройство на Фиг.2 работает следующим образом.

Индуктор 6 присоединяют к источнику питания токами высокой частоты шинами 2, через штуцеры 3 подают и отводят воду для охлаждения индуктора, а штуцеры 8 подключают к рукавам для подачи закалочной воды в спрейер. Изделие 9 устанавливают в центрах или оправках и вводят в индуктор. Включают спрейерное охлаждение, вращение изделия, нагрев токами высокой частоты и перемещение вниз вдоль оси вращения. После закалки заданной поверхности нагрев, охлаждение, перемещение и вращение детали отключают. Деталь возвращают в исходное состояние и снимают с оправок.

Устройство апробировано на опытной партии деталей Фиг.3, изготовленных из стали 35ХГСА на Минском тракторном заводе. Индукционной термообработке подвергали шлицевые зоны детали Б и В для получения поверхностного слоя глубиной 1,5-5 мм и твердостью 45HRCЭ не менее. Зону Б термообрабатывали непрерывно-последовательным способом в устройстве Фиг.2, а зону В одновременным способом в устройстве Фиг.1

Исследовалась партия из шести деталей (Фиг.3). При закалке деталей использовали спрейерное охлаждение водой. Опытные детали под №1, 2, 3, прошедшие термообработку в известном устройстве, а детали под №4, 5, 6 термообработаны в заявленном устройстве. Все детали термообрабатывались по одним режимам нагрева током частотой 2400 Гц. Высота спрейера Н в известном устройстве и в заявленном составляла 30 мм, а полоса, на которой распределены спрейерные отверстия в заявленном устройстве, была выполнена с шагом винтовой линии Д=60 мм и имела ширину А=32 мм. Все детали при закалке вращали со скоростью 1 об/с. Температура нагрева под закалку для всех деталей находилась в пределах 870-900°C. После закалки осуществляли объемный отпуск при 210-250°C. Контроль наличия трещин на термообрабатываемых поверхностях осуществляли методом люминесцентной дефектоскопии.

Результаты термообработки приведены в таблице.

Из таблицы видно, что на деталях №1, 2, 3, закаленных в известном устройстве, имеются трещины, а на деталях №4, 5, 6, закаленных в заявленном устройстве, трещины отсутствуют. Трещины, как показали исследования, расположены в основном на впадинах шлицов.

Источники информации

1. Г.Ф.Головин, М.М.Замятин. Высокочастотная термическая обработка. Л., 1968 г., с.35-40, с.83-85, с.176-177.

2. А.Н.Шамов, В.А.Бодажков. Проектирование и эксплуатация высокочастотных установок. Л.: «Машиностроение». 1974 г., с.62, с.76.

3. И.Н.Кидин. Термическая обработка стали при индукционном нагреве. М. 1970 г., с.3 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫСОКОЧАСТОТНОЙ ТЕРМООБРАБОТКИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2201460C2 |

| Способ закалки цилиндрическихиздЕлий из лЕгиРОВАННыХ СТАлЕй ичугуНОВ | 1978 |

|

SU810851A1 |

| СПОСОБ ЗАКАЛКИ ПРОФИЛЬНОЙ ЛЕНТЫ ДЛЯ ПОРШНЕВЫХ КОЛЕЦ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2147041C1 |

| Станок для закалки деталей | 1972 |

|

SU436865A1 |

| Установка для термообработки изделий | 1990 |

|

SU1770385A1 |

| УСТРОЙСТВО ДЛЯ ЭКРАНИРОВАНИЯ ЭЛЕКТРОМАГНИТНОГО ВОЗДЕЙСТВИЯ ПРИ ВЫСОКОЧАСТОТНОЙ ТЕРМООБРАБОТКЕ И СПОСОБ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2198229C2 |

| СТВОЛ АВТОМАТИЧЕСКОГО СТРЕЛКОВОГО ОРУЖИЯ, ИЗГОТОВЛЕННЫЙ МЕТОДОМ ХОЛОДНОГО РАДИАЛЬНОГО ОБЖАТИЯ, И СПОСОБ ЕГО МЕСТНОЙ ЗАКАЛКИ | 2012 |

|

RU2498185C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КАТКОВ ГУСЕНИЧНЫХ МАШИН | 2003 |

|

RU2240359C1 |

| КУЛАЧКОВЫЙ МЕХАНИЗМ С КИНЕМАТИЧЕСКИМ ЗАМЫКАНИЕМ И СПОСОБ МЕСТНОЙ ЗАКАЛКИ РОЛИКОВОГО ПАЗА КУЛАЧКА | 2014 |

|

RU2575279C1 |

| УСТАНОВКА ДЛЯ ЛОКАЛЬНОЙ ЗАКАЛКИ ОСЕЙ ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ | 2010 |

|

RU2453611C1 |

Изобретение относится к области машиностроения и может быть использовано при индукционной термообработке изделий из легированных сталей и сложной формы одновременным или непрерывно-последовательным способом с вращением. Индукционное устройство для термообработки изделий с их вращением выполнено в виде индуктора со спрейером, на поверхности которого выполнены отверстия для охлаждающей жидкости. Спрейерные отверстия для охлаждающей жидкости выполнены по его высоте с распределением по его поверхности в виде полосы, расположенной под углом к оси вращения изделия. Техническим результатом заявляемого изобретения является повышение качества закалки водой за счет исключения образования трещин. 1 табл., 3 ил.

Индукционное устройство для термообработки изделий с их вращением, выполненное в виде индуктора со спрейером, на поверхности которого выполнены отверстия для охлаждающей жидкости, отличающееся тем, что спрейерные отверстия для охлаждающей жидкости выполнены по его высоте с распределением по его поверхности в виде полосы, расположенной под углом к оси вращения изделия.

| КИДИН И.Н | |||

| Термическая обработка стали при индукционном нагреве | |||

| - М., 1950, с.33, рис.12 | |||

| УСТРОЙСТВО ДЛЯ ВОДОВОЗДУШНОГО ОХЛАЖДЕНИЯ | 2005 |

|

RU2295579C1 |

| Способ управления кровлей в лавах при разработке пластов полезных ископаемых на больших глубинах | 1984 |

|

SU1208243A1 |

| JP 52048507 A, 18.04.1977. | |||

Авторы

Даты

2012-10-20—Публикация

2010-12-27—Подача