Ближайшим по технической сущности к предложенному является устройство для изготовления двустенных пластмассовых труб, содержащее экструдер, двухщелевую кольцевую головку, расположенную внутри нее цилиндрический дорн с гладкой наружной поверхностью, выходящий за пределы головки, направляющую штангу с концевой пробкой, механизм гофрирования, выполненный в виде полого цилиндрического элемента с зубчатой профилирующей внутренней поверхностью и выходами каналов вакуумирования, расположенными во впадинах зубьев профилирующей поверхности, средства охлаждения и перемещения формуемой трубы. В указанном устройстве механизм гофрирования снабжен вакуумными полуформамисо средствами для непрерывного смыкания и перемещения.

Такое устройство позволяет получать двуслойные пластмассовое трубы, но требует изготовления многочисленных полуформ с механизмом их смыкания и перемещени.ч и выполнения в головке дополнительной щели для формования наружной оболочки, что усложняет устройство как в изготовлении, так и в эксплуатации. Кроме того, утройство обеспечивает формование труб ее сплошной наружной оболочкой и продольными внутренними ребрами.

Цель изобретения - упрощение конструкции устройства при изготовлении труб со сплошными наружной и внутренней обЬ.:10чкамн и продольными внутренними ребра vi и.

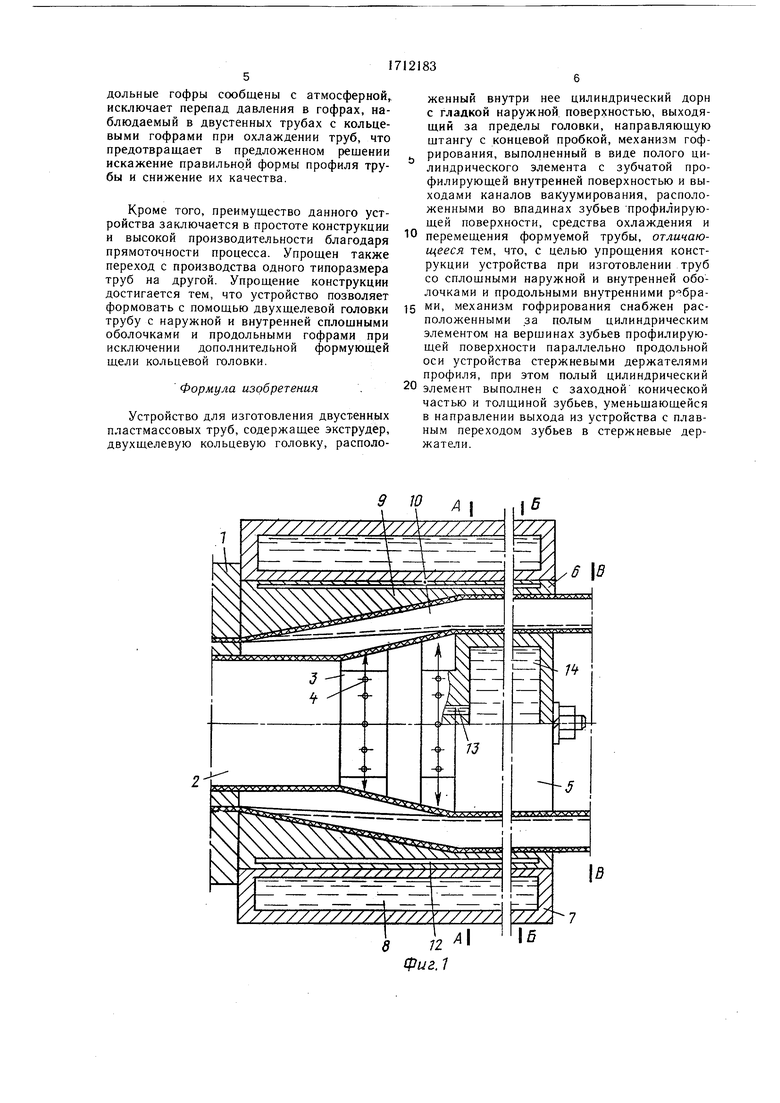

Поставленная цель достигается тем, что механизм гофрирования снабжен расположенными за полым цилиндрическим элементом на вершинах зубьев профилирующей поверхности параллельно продольной оси устройства стержневыми держателями профиля, при этом полый цилиндрический элемент выполнен с заходной конической частью и толщиной зубьев, уменьшающейся в направлении выхода из устройства с плавным переходом зубьев в стержневые держатели.

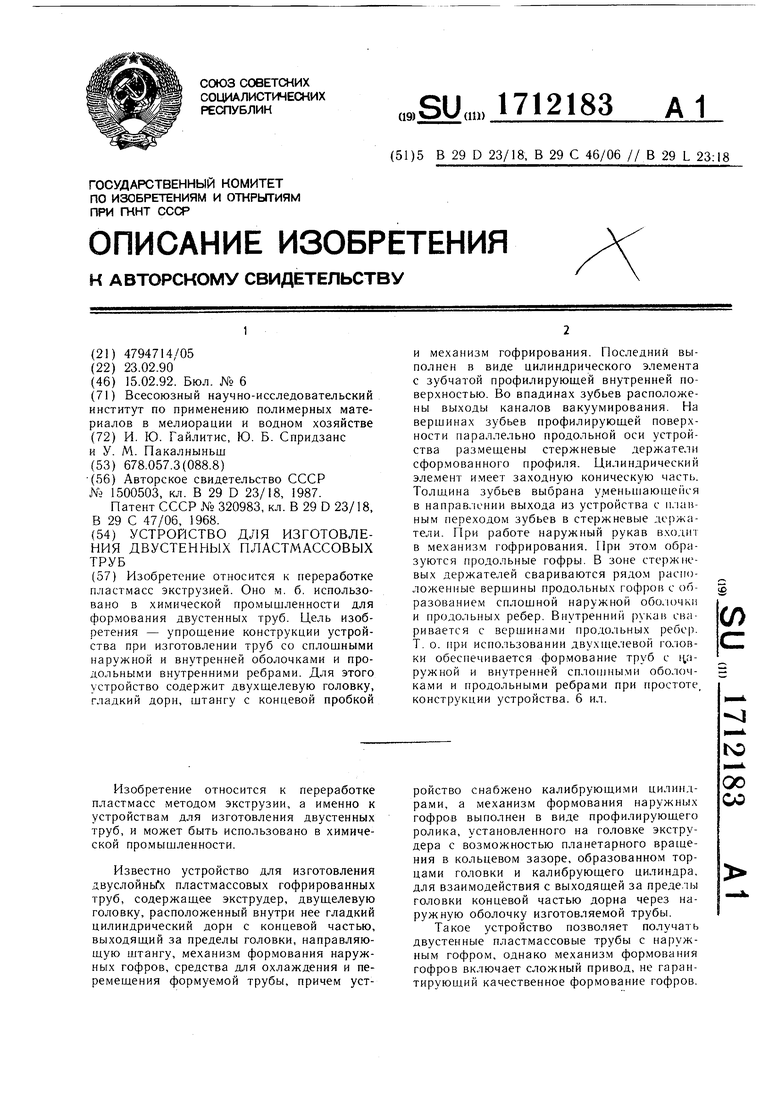

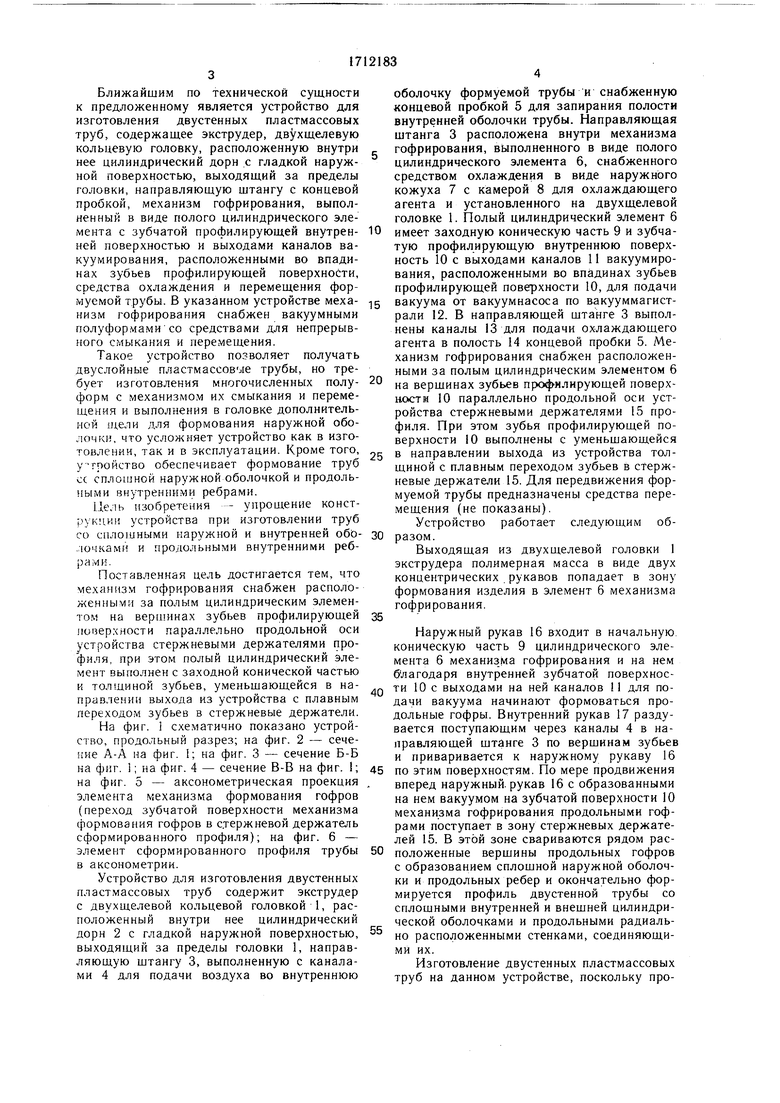

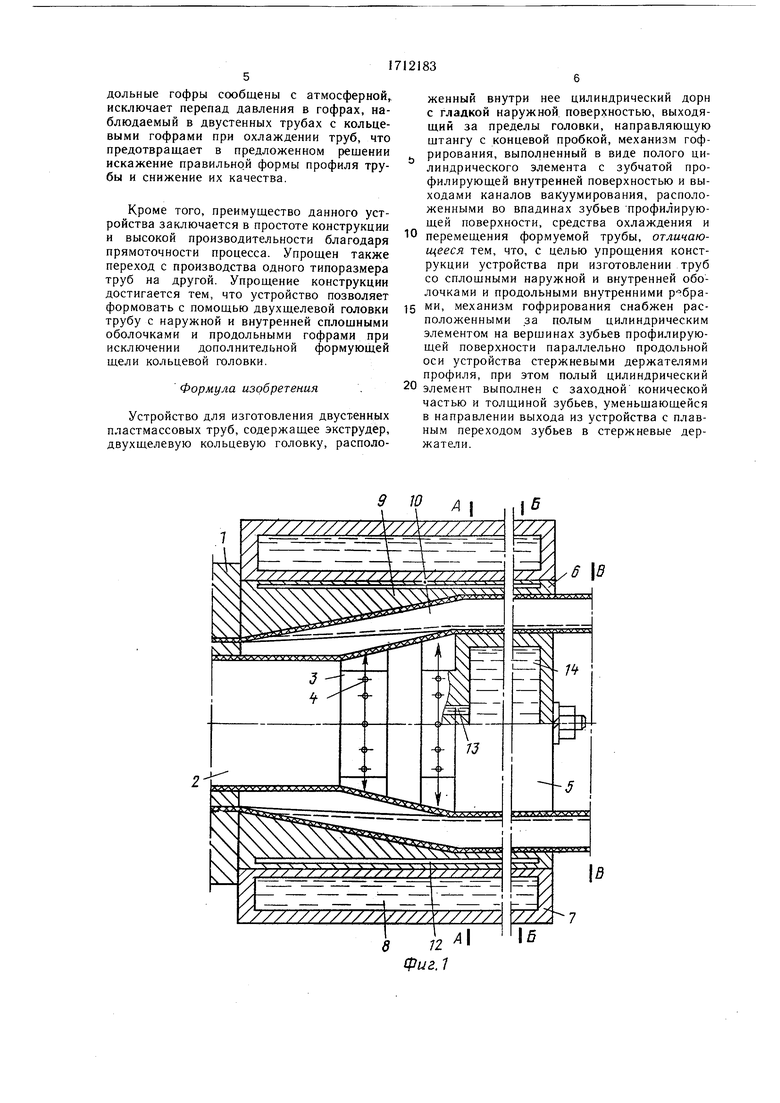

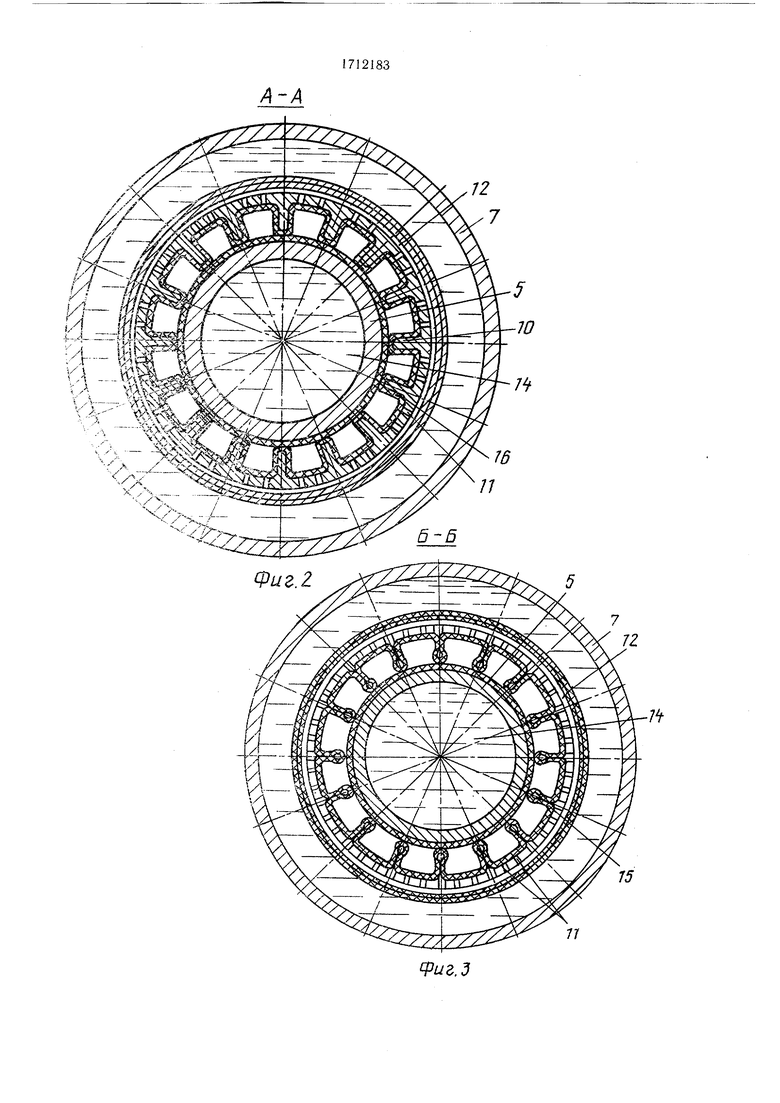

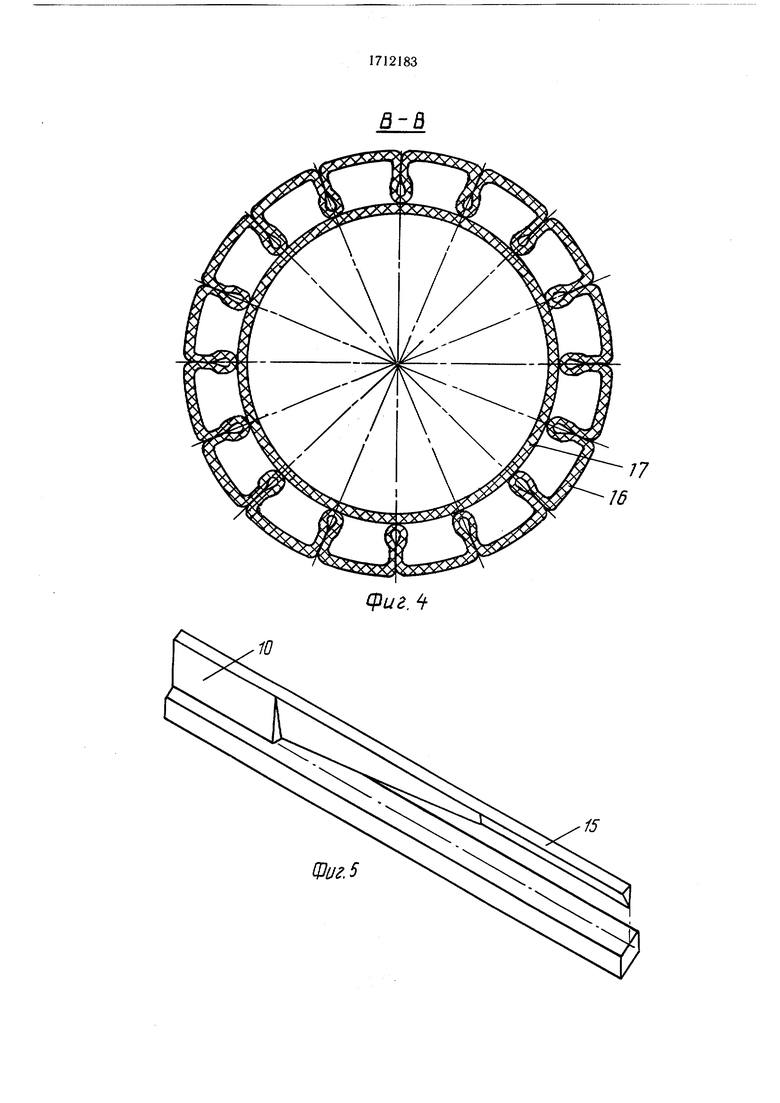

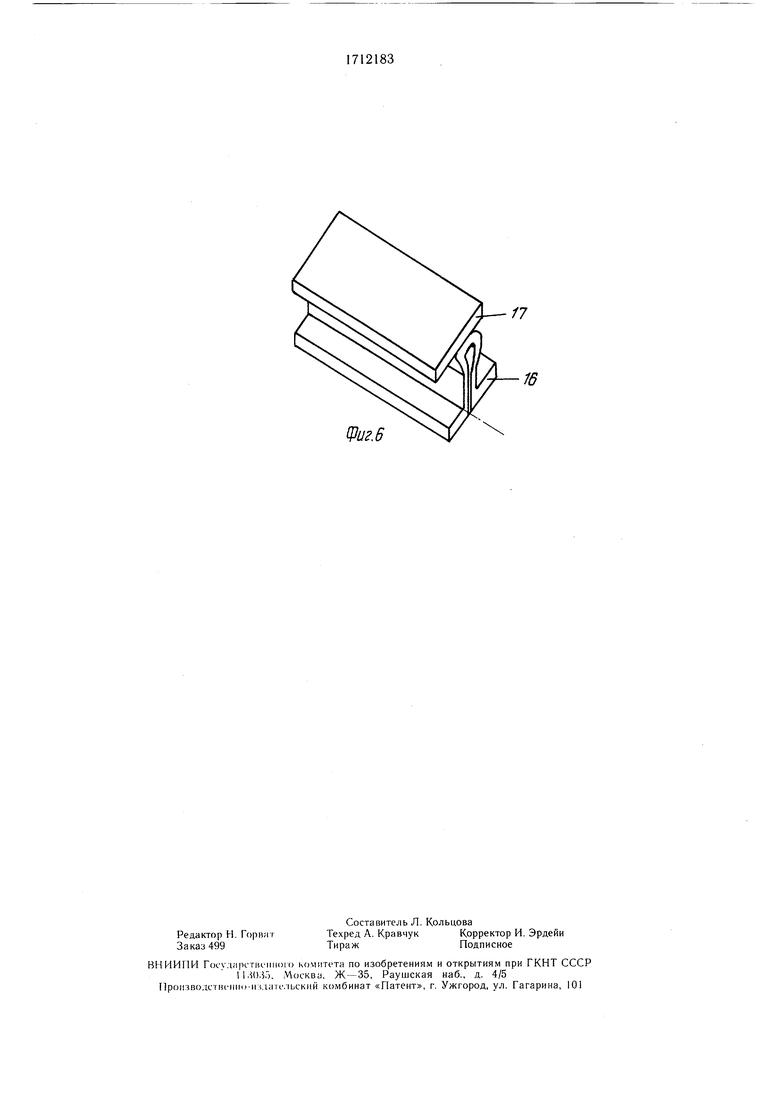

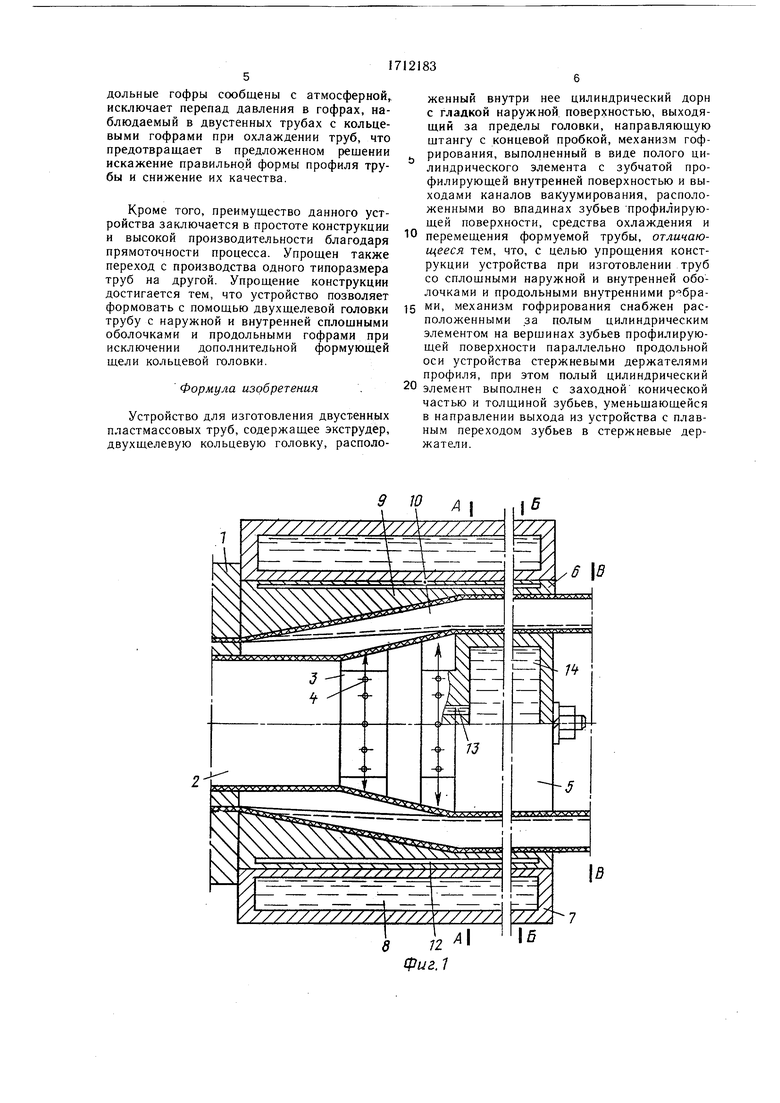

На фиг. 1 схематично показано устройство, продольный разрез; на фиг. 2 - сечеьие А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - сечение В-В на фиг. ; на фиг. 5 - аксонометрическая проекция элемента механизма формования гофров (переход зубчатой поверхности механизма формования гофров в стержневой держатель сформированного профиля); на фиг. 6 - элемент сформированного профиля трубы в аксонометрии.

Устройство для изготовления двустенных пластмассовых труб содержит экструдер с двухщелевой кольцевой головкой 1, расположенный внутри нее цилиндрический дорн 2 с гладкой наружной поверхностью, выходящий за пределы головки 1, направляющую штангу 3, выполненную с каналами 4 для подачи воздуха во внутреннюю

оболочку формуемой трубы и снабженную концевой пробкой 5 для запирания полости внутренней оболочки трубы. Направляющая штанга 3 расположена внутри механизма гофрирования, выполненного в виде полого цилиндрического элемента 6, снабженного средством охлаждения в виде наружного кожуха 7 с камерой 8 для охлаждающего агента и установленного на двухщелевой головке 1. Полый цилиндрический элемент 6 имеет заходную коническую часть 9 и зубчатую профилирующую внутреннюю поверхность 10 с выходами каналов 11 вакуумирования, расположенными во впадинах зубьев профилирующей поверхности 10, для подачи вакуума от вакуумнасоса по вакууммагистрали 12. В направляющей штанге 3 выполнены каналы 13 для подачи охлаждающего агента в полость 14 концевой пробки 5. Механизм гофрирования снабжен расположенными за полым цилиндрическим элементом 6 на верщинах зубьев профилирующей поверхности 10 параллельно продольной оси устройства стержневыми держателями 15 профиля. При этом зубья профилирующей поверхности 10 выполнены с уменьшающейся в направлении выхода из устройства толщиной с плавным переходом зубьев в стержневые держатели 15. Для передвижения формуемой трубы предназначены средства перемещения (не показаны).

Устройство работает следующим образом.

Выходящая из двухщелевой головки 1 экструдера полимерная масса в виде двух концентрических рукавов попадает в зону формования изделия в элемент б механизма гофрирования.

Наружный рукав 16 входит в начальную коническую часть 9 цилиндрического элемента б механизма гофрирования и на нем благодаря внутренней зубчатой поверхности 10 с выходами на ней каналов 11 для подачи вакуума начинают формоваться продольные гофры. Внутренний рукав 17 раздувается поступающим через каналы 4 в направляющей штанге 3 по вершинам зубьев и приваривается к наружному рукаву 16 по этим поверхностям. По мере продвижения вперед наружный, рукав 16 с образованными на нем вакуумом на зубчатой поверхности 10 механизма гофрирования продольными гофрами поступает в зону стержневых держателей 15. В этой зоне свариваются рядом расположенные вершины продольных гофров с образованием сплошной наружной оболочки и продольных ребер и окончательно формируется профиль двустенной трубы со сплошными внутренней и внешней цилиндрической оболочками и продольными радиально расположенными стенками, соединяющими их.

Изготовление двустенных пластмассовых труб на данном устройстве, поскольку продольные гофры сообщены с атмосферной, исключает перепад давления в гофрах, наблюдаемый в двустенных трубах с кольцевыми гофрами при охлаждении труб, что предотвращает в предложенном рещении искажение правильно.й формы профиля трубы и снижение их качества.

Кроме того, преимущество данного устройства заключается в простоте конструкции и высокой производительности благодаря прямоточности процесса. Упрощен также переход с производства одного типоразмера труб на другой. Упрощение конструкции достигается тем, что устройство позволяет формовать с помощью двухщелевой головки трубу с наружной и внутренней сплощными оболочками и продольными гофрами при исключении дополнительной формующей щели кольцевой головки.

Формула изобретения

Устройство для изготовления двустенных пластмассовых труб, содержащее экструдСр, двухщелевую кольцевую головку, расположенный внутри нее цилиндрический дорн с гладкой наружной поверхностью, выходящий за пределы головки, направляющую штангу с концевой пробкой, механизм гофрирования, выполненный в виде полого цилиндрического элемента с зубчатой профилирующей внутренней поверхностью и выходами каналов вакуумирования, расположенными во впадинах зубьев профилирующей поверхности, средства охлаждения и

0 перемещения формуемой трубы, отличающееся тем, что, с целью упрощения конструкции устройства при изготовлении труб со сплошными наружиой и внутренней оболочками и продольными внутренними р брами, механизм гофрирования снабжен расположенными за полым цилиндрическим элементом на вершинах зубьев профилирующей поверхности параллельно продольной оси устройства стержневыми держателями профиля, при этом полый цилиндрический

ПU .U

элемент выполнен с заходнои конической частью и толщиной зубьев, уменьшающейся в направлении выхода из устройства с плавным переходом зубьев в стержневые держатели.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления двухслойных пластмассовых гофрированных труб | 1987 |

|

SU1500503A1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПЛАСТМАССОВОГО ГОФРИРОВАННОГО ЛИСТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2086413C1 |

| Формующая головка станка для изготовления гофрированных труб | 1983 |

|

SU1146118A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛИРОВАННОЙ ГИБКОЙ ТРУБЫ | 2010 |

|

RU2494870C1 |

| МАШИНА И СПОСОБ ДЛЯ ГОФРИРОВАНИЯ СПИРАЛЕШОВНОЙ ТРУБЫ (ВАРИАНТЫ) | 2000 |

|

RU2250807C2 |

| Пульсирующая форма для изготовления трубы с раструбным соединением | 2017 |

|

RU2753186C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГОФРИРОВАННЫХ ТРУБ | 2013 |

|

RU2537636C1 |

| Устройство для изготовления гофрированных дренажных труб из полимерных материалов | 1985 |

|

SU1279840A1 |

| Рабочая головка устройства для гофрирования цилиндрических труб | 1989 |

|

SU1750786A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГОФРИРОВАННЫХ ТРУБ | 2011 |

|

RU2468878C1 |

Изобретение относится к переработке пластмасс экструзией. Оно м. б. использовано в химической промышленности для фор.мования двустенных труб. Цель изобретения — упрощение конструкции устройства при изготовлении труб со сплошными наружной и внутренней оболочками и продольными внутренними ребрами. Для этого устройство содержит двухшелевую головку, гладкий дорн, штангу с концевой пробкойи механизм гофрирования. Последний выполнен в виде цилиндрического элемента с зубчатой профилирующей внутренней поверхностью. Во впадинах зубьев расположены выходы каналов вакуумирования. На верщинах зубьев профилирующей поверхности параллельно продольной оси устройства размешены стержневые держатели сфор.мованного профиля. Цилиндрический элемент имеет заходную коническую часть. Толщина зубьев выбрана уменьн1ающе1К'я в направ.'юнии выхода из устройства с n.'iaii- ным переходом зубьев в стержневые держатели. При работе наружный рукав в.ходит в механизм гофрирования. При этом образуются продольные гофры. В зоне стержневых держателей свариваются рядом расположенные верщины продольных гофров с образованием сплощной наружной оболочки и продольных ребер. Внутренний рукав сваривается с вершина.ми продольных ребер. Т. о. при использовании двухще.'гевой го.'1ов- ки обеспечивается формование труб с lyi- ружной и внутренней спло1нны.\1И оболочками и продольными ребрами при простоте, конструкции устройства. 6 ил.tC(ЛИзобретение относится к переработке пластмасс методом экструзии, а именно к устройствам для изготовления двустенных труб, и может быть использовано в химической промышленности.Известно устройство для изготовления двуслойньСх пластмассовых гофрированных труб, содержащее экструдер, двущелевую головку, расположенный внутри нее гладкий цилиндрический дорн с концевой частью, выходящий за пределы головки, направляющую штангу, механизм формования наружных гофров, средства для охлаждения и перемещения формуемой трубы, причем уст-ройство снабжено калибрующи.ми цилиндрами, а механизм формования наружных гофров выполнен в виде профилирующего ролика, установленного на головке экстру- дера с возможностью планетарного вращения в кольцевом зазоре, образованном торцами головки и калибрующего цилиндра, для взаимодействия с выходящей за пределы головки концевой частью дорна через наружную оболочку изготовляемой трубы.Такое устройство позволяет получать двустенные пластмассовые трубы с наружным гофром, однако механизм формования гофров включает сложный привод, не гаран- тируюидий качественное формование гофров.^ Ю00 СлЭ

7 /Д

9 Ю

В

/}-Л

иг.д

(Риг.5

Q-B

(риг.

Уиг.б

| Устройство для изготовления двухслойных пластмассовых гофрированных труб | 1987 |

|

SU1500503A1 |

| Солесос | 1922 |

|

SU29A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1992-02-15—Публикация

1990-02-23—Подача