Настоящее изобретение относится к бесцементному вяжущему компоненту и его применению, и более конкретно к способу получения бесцементной вяжущей композиции, содержащей летучую золу и химический активатор, и использование таковой в строительном растворе и бетоне.

Уровень техники

В последнее время проблема глобального потепления стала горячей темой, и была реализована экологическая политика, ориентированная на углерод, и прилагались различные усилия по сокращению углекислого газа в строительной отрасли. Портландцемент, который в настоящее время наиболее широко используется в строительной промышленности, представляет собой смесь, полученную путем смешения известкового и глинистого сырья в соответствующем соотношении, и измельчение ее в порошок, и признается, как негативный материал для окружающей среды ввиду большого количества выбросов СО2 во время производственного процесса, что является основной причиной глобального потепления.

Соответственно, были проведены исследования в области низкоуглеродных бесцементных вяжущих веществ для замены обычного цемента, и недавно в Австралии, США, Японии, Европе, а также в Корее были разработаны строительные растворы и бетон, в которых используются различные промышленные побочные продукты, содержащие вместо цемента минералы, основанные на алюмосиликате. Например, использовали такие технологии, в которых проявлялась прочность путем добавления щелочного активатора к бумажной золе, которая образуется при сжигании отходов бумажной фабрики и впоследствии отбрасывается, или к шлаку доменной печи, полученному путем сбора примесей, образующихся при производстве чугуна в чушках (болванках) из железной руды в печи (см. Корейский патентный документ №. 10-1524298).

Однако большинство традиционных бесцементных технологий были не в состоянии воспроизвести прочность на сжатие портландцемента из-за необходимых высоких производственных затрат или трудностей при обработке высоко коррозионными растворами с максимальной концентрацией ионов водорода (pH) свыше 14. Кроме того, хотя зольная пыль была введена частично как материал смеси строительного раствора и бетона, с экономической точки зрения в последнее время трудно достичь достаточных физических свойств, таких как прочность на сжатие, используя золу с низким содержанием кальция, имеющую низкую активность. Кроме того, в основном систематический выбор рецептуры смешения с помощью смесительной системы подбора состава не реализован, лишь некоторые компоненты цемента просто замещены зольной пылью. Соответственно, были в последнее время расширены исследования по улучшению важных физических свойств цементных материалов, таких как прочность при сжатии, текучесть, теплопроводность и т.д., по мере включения большого количества зольной пыли.

Описание настоящего изобретения.

Техническая проблема.

Авторы настоящего изобретения с учетом выше упомянутых проблем обнаружили, что бесцементное вяжущее вещество с отличной прочностью при сжатии может быть приготовлено путем смешивания химического активатора с зольной пылью в конкретном составе, и строительный раствор и бетон с низкой стоимостью, высокой прочностью, малым удельным весом, со способностью адсорбции тяжелых металлов и свойствами шумопоглощения, могут быть получены с использованием вышеупомянутого бесцементного вяжущего вещества.

Поэтому, объектом настоящего изобретения является обеспечение бесцементного вяжущего вещества, содержащего зольную пыль и химический активатор.

Другим объектом настоящего изобретения является обеспечение строительного раствора и бетона, имеющих низкую стоимость высокую прочность, малый удельный вес, способность адсорбции тяжелых металлов и свойства шумопоглощения путем использования бесцементного вяжущего вещества в cоoтветствии с настоящим изобретением.

Еще одним объектом настоящего изобретения является обеспечение способа для приготовления бесцементного вяжущего теста, используя бесцементное вяжущее вещество в соответствии с настоящим изобретением.

Решение проблемы

В соответствии с одним аспектом настоящего изобретения предлагается бесцементное вяжущее вещество, содержащее от 60 до 87 массовых % зольной пыли, от 10 до 35 массовых % оксида кальция (CaO) и от 1 до 15 массовых % хлорида кальция (CaCl2).

Кроме того, в соответствии с другим аспектом настоящего изобретения, в настоящем изобретении обеспечивается бесцементный строительный раствор, содержащий вышеупомянутое бесцементное вяжущее вещество.

Кроме того, в соответствии с еще одним аспектом настоящего изобретения, в настоящем изобретении обеспечивается бесцементный бетон, содержащий вышеупомянутое бесцементное вяжущее вещество.

Кроме того, в соответствии с еще одним аспектом настоящего изобретения, в настоящем изобретении обеспечивается бесцементное конкретное изделие, содержащее вышеупомянутый бесцементный бетон.

Кроме того, в соответствии с еще одним аспектом настоящего изобретения в настоящем изобретении обеспечивается способ для приготовления бесцементного вяжущего теста, включающего: (A) приготовление сухой порошковой смеси, содержащей от 60 до 87 массовых % зольной пыли, от 10 до 35 массовых % оксида кальция (CaO) и от 1 до 15 массовых % хлорида кальция (CaCl2); и (B) смешивание воды с сухой порошковой смесью для получения теста.

Полезные эффекты настоящего изобретения

Поскольку вышеупомянутое бесцементное вяжущее вещество приготавливается с помощью рециркуляции (переработки) промышленных побочных продуктов, это является экологически чистым производством, и демонстрирует отличную прочность при сжатии, абсолютную плотность сухого материала и осуществление адсорбции тяжелых металлов после отверждения. Соответственно, строительный раствор и бетон, имеющие низкую стоимость, высокую прочность, малый удельный вес, способность адсорбции тяжелых металлов и свойства шумопоглощения могут быть обеспечены с использованием вышеупомянутой бесцементной вяжущей композиции.

Краткое описание чертежей

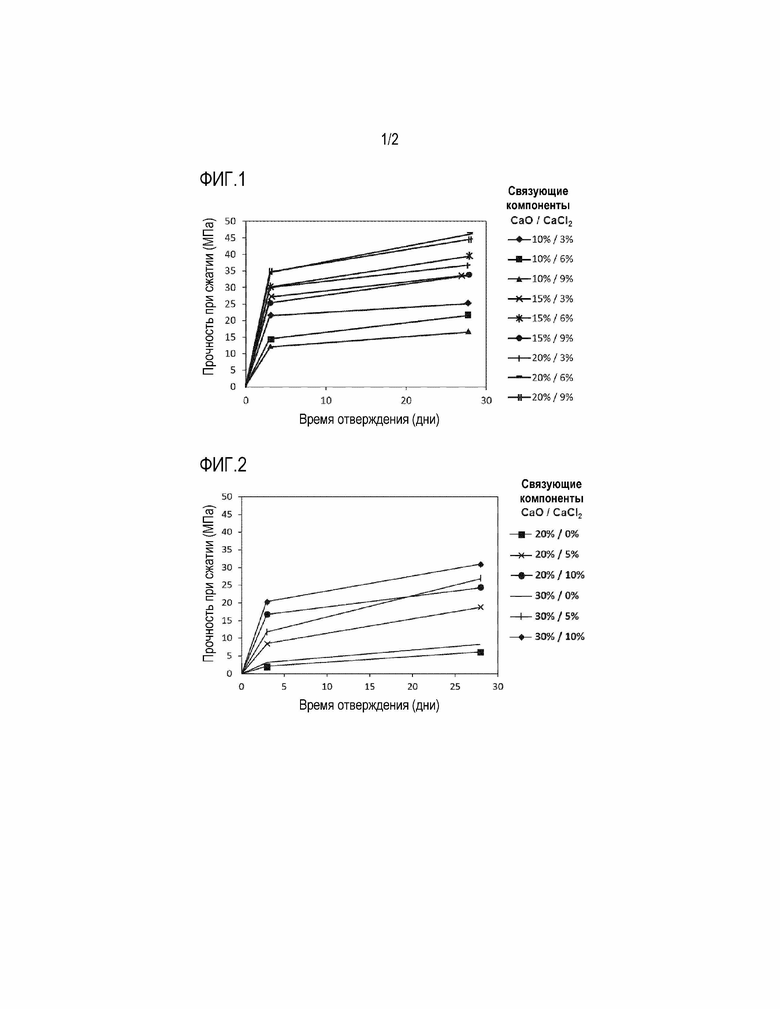

Фиг. 1 представляет собой график, показывающий прочность при сжатии (МПа) в зависимости от времени отверждения (дней) бесцементных вяжущих веществ (9 типов), приготовленных в примере 1.

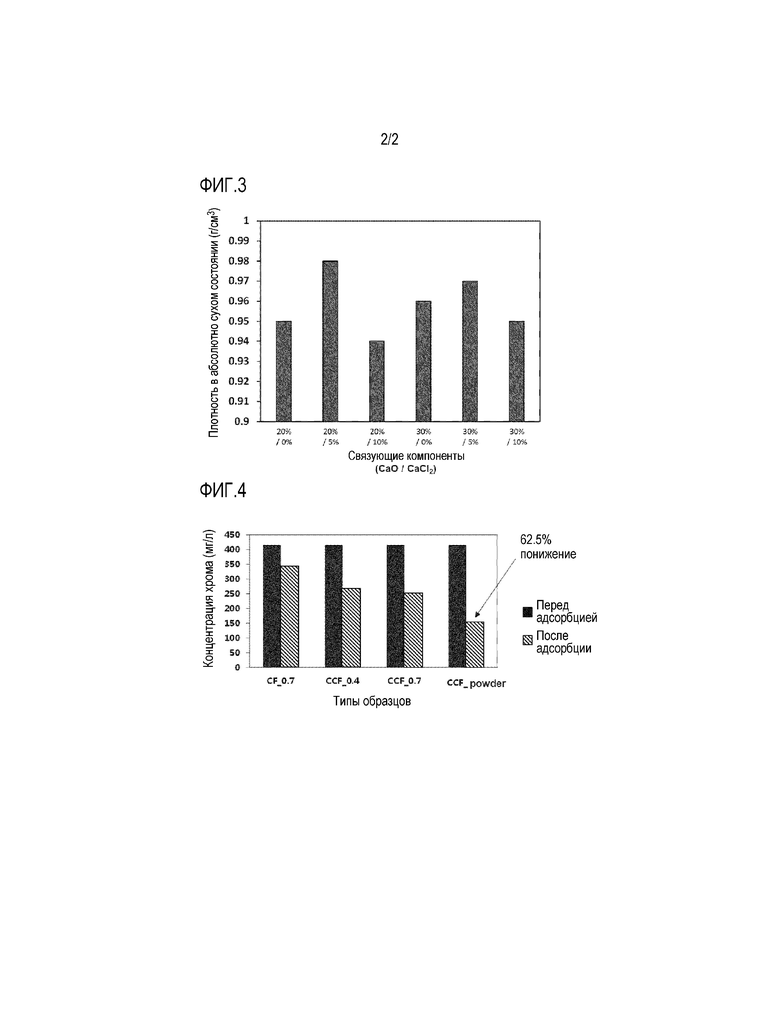

Фиг. 2 представляет собой график, показывающий прочность при сжатии (МПа) в зависимости от времени отверждения (дней) бесцементных вяжущих веществ (6 типов), приготовленных в примере 2 и сравнительном примере 1.

Фиг. 3 представляет собой график, показывающий результаты измерения абсолютной плотности сухого материала после отверждения в течение 28 дней бесцементных вяжущих веществ (6 типов), приготовленных в примере 2 и Сравнительном примере 1.

Фиг. 4 представляет собой график, показывающий результаты измерения адсорбции тяжелых металлов (хром), выполненной CF_0,7, CCF_0,4 и CCF_0,7, затвердевших в форме блока в соответствии с примером подготовки 2, и CCF_powder в порошковой форме.

Лучший вариант осуществления настоящего изобретения

В дальнейшем, настоящее изобретение будет описано более конкретно.

В соответствии с одним аспектом настоящего изобретения обеспечивается бесцементное вяжущее вещество, содержащее от 60 до 87 массовых % зольной пыли, от 10 до 35 массовых % оксида кальция (CaO) и от 1 до 15 массовых % хлорида кальция (CaCl2).

В частности зольная пыль представляет собой угольную зольную пыль, полученную после сгорания угля. Например, зольная пыль относится к угольной гари, собранной из дымового газа котла с пылеуловителем, в котором сжигается угольная пыль. Соответственно, зольная пыль является материалом, который отличается от бумажной золы, которая получается путем сжигания отходов бумажной фабрики, полученных в качестве побочных продуктов производства бумажной фабрики и затем выбракованных, от доменного шлака, полученного путем сбора примесей, полученных в печи при производстве чугуна в чушках из железной руды или отходов, образующихся при сжигании общего мусора.

Предпочтительно, чтобы зольная пыль могла включать в себя SiO2, Al2O3, Fe2O3, CaO и MgO. В частности, летучая зола может включать в себя SiO2, Al2O3, Fe2O3, CaO и MgO в массовом соотношении от 28,5 до 66,0: от 12,5 до 55,0: от 1,1 до 25,5: от 1,4 до 22,4: от 0,1 до 4,8. Более конкретно, летучая зола может включать в себя SiO2, Al2O3, Fe2O3, CaO, и MgO в массовом соотношении от 48,8 до 66,0: от 17,0 до 27,8: от 1,1 до 13,9: от 3,1 до 10,1: от 0,3 до 2,0. Кроме того, зольная пыль может дополнительно включать в себя, по меньшей мере, один компонент, выбранный из группы, состоящей из Na2O, K2O, P2O5, TiO2, MnO и SO3.

В качестве конкретного примера, зольная пыль может включать в себя компоненты, описанные в примерах композиций с 1 по 6 таблицы 1, каждая в массовых частях.

[Таблица 1]

При включении летучей золы в вышеупомянутом составе обрабатываемость улучшается во время подготовки бесцементного вяжущего вещества, и температура затвердевания уменьшается, что приводит к улучшению долговременной прочности, а также к снижению разделения между связующим веществом и водой даже при высоком соотношении вода/вяжущее вещество (W/B), и, таким образом, это может быть экономически выгодным.

Оксид кальция действует как химический активатор для проявления прочности. Трудно проявлять прочность при использовании только зольной пыли и оксида кальция. Интересно отметить, что при добавлении дополнительно хлорида кальция, он, как было найдено, функционирует в качестве химического активатора, ускоряя скорость проявления прочности, что приводит к значительному улучшению последней.

Таким образом, прочность может быть повышена за счет увеличения отношения внутреннего гидросиликата кальция (C-S-H) в соответствии с реакцией компонентов во время отверждения бесцементного вяжущего вещества. Кроме того, хлорид кальция реагирует с другими компонентами в процессе отверждения для получения гидрокалюмита, тем самым улучшая адсорбционную результативность тяжелых металлов.

Зольная пыль содержится в количестве от 60 до 87 массовых % в расчете на массу бесцементного вяжущего вещества. Когда содержание зольной пыли находится в пределах упомянутого диапазона, тогда улучшается способность к обработке во время подготовки, уменьшается температура затвердевания, что приводит к улучшению прочности, а разделение материала между вяжущим веществом и водой существенно уменьшается даже при высоком соотношении вода/вяжущее вещество (W/B).

Оксид кальция содержится в количестве от 10 до 35 массовых % в расчете на массу бесцементного вяжущего вещества. Если количество оксида кальция составляет меньше чем 10 массовых % в расчете на массу бесцементного вяжущего вещества, тогда трудно получить прочность. Если количество оксида кальция превышает 35 массовых %, тогда становится невозможным формовать тесто, содержащее зольную пыль, оксид кальция, хлорид кальция и воду.

Хлорид кальция содержится в количестве от 1 до 15 массовых % в расчете на массу бесцементного вяжущего вещества. Если количество хлорида кальция выходит из вышеупомянутого диапазона тогда, прочность после отверждения значительно понижается.

В качестве предпочтительного примера вяжущее вещество может включать в себя от 70 до 85 массовых % зольной пыли, от 12 до 27 массовых % оксида кальция и от 3 до 10 массовых % хлорида кальция в расчете на массу бесцементного вяжущего вещества. В качестве альтернативы бесцементное вяжущее вещество может включать в себя от 70 до 78 массовых % зольной пыли, от 16 до 24 массовых % оксида кальция и от 6 до 10 массовых % хлорида кальция. Альтернативно, бесцементное вяжущее вещество может включать в себя от 72 до 76 массовых % зольной пыли, от 18 до 22 массовых % оксида кальция и от 6 до 8 массовых % хлорида кальция.

В качестве еще одного предпочтительного примера бесцементное вяжущее вещество может представлять собой смесь из 100 массовых частей зольной пыли, из 13-50 массовых частей оксида кальция и из 1-17 массовых частей хлорида кальция. В качестве альтернативы бесцементное вяжущее вещество может представлять собой смесь из 100 массовых частей зольной пыли, из 17-40 массовых частей оксида кальция и из 3-15 массовых частей хлорида кальция. Альтернативно бесцементное вяжущее вещество может представлять собой смесь из 100 массовых частей летучей золы, из 25 -30 массовых частей оксида кальция и из 7- 9 массовых частей хлорида кальция. При этом массовое отношение каждого компонента может регулироваться в пределах показаний, которые не отклоняются от количественного диапазона от 60 до 87 массовых % летучей золы, от 10 до 35 массовых % оксида кальция и от 1 до 15 массовых % хлорида кальция в бесцементном вяжущем, веществе.

Бесцементное вяжущее вещество может иметь прочность при сжатии 10 МПа и более, или 15 МПа и более, предпочтительно, 20 МПа или более, 30 МПа или более, 40 МПа или более, 45 МПа или более после 28 дней отверждения. Например, бесцементное вяжущее вещество включает в себя от 70 до 85 массовых % зольной пыли, от 12 до 27 массовых % оксида кальция и от 3 до 10 массовых % хлорида кальция и может иметь прочность при сжатии 20 МПа или более после 28 дней отверждения. В частности, вяжущее вещество может иметь прочность при сжатии от 10 до 50 МПа, от 15 до 50 МПа, от 20 до 50 МПа, от 30 до 50 МПа, от 40 до 50 МПа или от 45 до 50 МПа после 28 дней отверждения. В общем, прочность при сжатии вяжущего вещества измерялась после 28 дней отверждения, и было установлено, что измеренные величины прочности бесцементного вяжущего вещества в соответствии с настоящим изобретением достигают от 40 до 50 МПа.

Кроме того вяжущее вещество может иметь абсолютную плотность сухого вещества от 0,85 до 1,2 г/см3 после 28 дней отверждения. Абсолютная плотность сухого вещества относится к плотности затвердевшего вяжущего вещества, когда затвердевшее вяжущее вещество высушено при температуре от 100 до 110°C до тех пор, пока не будет больше изменений массы, и вяжущее вещество вообще не будет содержать воды.

Бесцементное вяжущее вещество может иметь в своем составе концентрацию ионов водорода (pH) от 12,5 до 14. Когда pH бесцементного вяжущего вещества находится в пределах вышеупомянутого предпочтительного диапазона, тогда может быть предотвращена коррозия металла, такого как железобетонные стержни, что приводит к высокой безопасности, при этом его можно продавать в виде порошка в мешке подобно портландцементу, и оно может быть менее вредным для человеческого организма, что приводит к высокой эффективности при эксплуатации.

Бесцементное вяжущее вещество имеет форму порошка, и таким образом может смешиваться с другими материалами и использоваться в капитальном строительстве или в объектах гражданского строительства.

Как описано выше, бесцементное вяжущее вещество может уменьшить количество образующегося диоксида углерода при использовании зольной пыли в большом количестве по сравнению с традиционным цементом, а стоимость продукта может быть значительно уменьшена за счет использования недорогих компонентов, в то же время показывая физические свойства, такие как прочность при сжатии, такими же или значительно выше по сравнению с традиционным цементом.

Кроме того бесцементное вяжущее вещество показывает низкую абсолютную плотность сухого вещества после отверждения и высокую прочность и, таким образом, обладает высокими прочностными и легковесными свойствами, что компенсирует низкую прочность, которая является недостатком натуральных легковесных связующих веществ. Кроме того бесцементное вяжущее вещество показывает отличные физические свойства с точки зрения адсорбции тяжелых металлов после отверждения.

Кроме того, поскольку бесцементное вяжущее вещество составлено из материалов, которые не воспламеняются и не выделяют токсичных газов в отличие от обычных органических адиабатических материалов, оно может использоваться в качестве адиабатического материала и шумопоглощающего материала, который является огнестойким и невоспламеняющимся. Кроме того этот материал может использоваться в различных конструкциях или объектах гражданского строительства, поскольку огнестойкость и невоспламеняемость могут поддерживаться даже при различных условиях отверждения.

В соответствии с другим аспектом настоящего изобретения предлагаются бесцементный строительный раствор и бесцементный бетон, содержащие вышеупомянутое бесцементное вяжущее вещество.

В соответствии с еще одним аспектом настоящего изобретения предлагается бесцементная бетонная продукция, содержащая бесцементный бетон.

В соответствии с одним вариантом осуществления бесцементная бетонная продукция может включать бетонную сваю, кирпич, блок, плитку, бортовой камень, канализационную трубу, предварительно напряженный бетон, бетонную панель, бетонную трубу, пенобетон, смотровой люк, асфальтобетон, железобетон и железобетонную конструкцию.

В соответствии с еще одним аспектом настоящего изобретения предлагается способ приготовления бесцементного вяжущего теста, включающего: (A) приготовление сухой порошковой смеси, содержащей от 60 до 87 массовых % зольной пыли, от 10 до 35 массовых % оксида кальция (CaO) и от 1 до 15 массовых % хлорида кальция (CaCl2); и (B) смешивание воды с сухой порошковой смесью для получения теста.

На стадии (A), предпочтительно, чтобы от 17 до 40 массовых частей оксида кальция и от 3 до 15 массовых частей хлорида кальция смешивали в расчете на 100 массовых частей зольной пыли. При этом массовое отношение каждого компонента можно регулировать в пределах диапазона, который не отклоняется от количественного диапазона: 60-87 массовых % зольной пыли, 10 -35 массовых % оксида кальция и 1-15 массовых % хлорида кальция в сухой порошковой смеси.

На стадии (B), от 40 до 70 массовых частей воды могут быть смешаны со 100 массовыми частями сухой порошковой смеси. В частности, когда вода смешивается в количестве менее чем 40 массовых частей со 100 массовыми частями сухой порошковой смеси, пригодность к работе теста или тому подобное может быть значительно понижено. Когда вода смешивается в количестве более чем 70 массовых частей, время схватывания может быть значительно расширено, что приводит к быстрому снижению прочности. Бесцементное вяжущее тесто в соответствии с настоящим изобретением, приготовленное с помощью смешивания с водой в вышеупомянутом количественном диапазоне, может иметь большое количество внутренних пор после отверждения (затвердевания) и, таким образом, может быть получен улучшенный звукопоглощающий эффект, адиабатический эффект и эффективность адсорбции тяжелых металлов. Более конкретно, от 40 до 60 массовых частей воды или от 40 до 50 массовых частей воды могут быть смешаны со 100 массовыми частями сухой порошковой смеси.

В качестве примера, на стадии (B), воду можно смешивать в количестве от 40 до 50 массовых частей в расчете на 100 массовых частей сухой порошковой смеси. Когда соотношение смешивания находится в указанном выше диапазоне, тогда бесцементное вяжущее тесто может быть более эффективно в проявлении высокой прочности при сжатии после отверждения. В качестве еще одного примера, на стадии (B) от 60 до 70 массовых частей воды могут быть смешаны в расчете на 100 массовых частей сухой порошковой смеси. Когда соотношение смешивания находится в указанном выше диапазоне, тогда бесцементное вяжущее тесто может быть еще более эффективно в проявлении меньшего веса, высокого шумопоглощения, адиабатических свойств и свойств адсорбции тяжелых металлов после отверждения и сушки.

В соответствии с одним вариантом осуществления, на стадии (A) сухая порошковая смесь приготавливается путем смешивания от 70 до 85 массовых % зольной пыли, от 12 до 27 массовых % оксида кальция и от 3 до 10 массовых % хлорида кальция, а на стадии (B) от 40 до 50 массовых частей воды смешиваются в расчете на 100 массовых частей сухой порошковой смеси. В соответствии с этим вариантом осуществления разделение материала между вяжущим веществом и водой уменьшается, возможность использования улучшается, начальное растрескивание может быть предотвращено, долгосрочная прочность становится отличной, а также состояние может быть гомогенизированным.

Бесцементное вяжущее тесто, приготовленное таким образом, может затвердеть с помощью отверждения. В частности, бесцементное вяжущее тесто может быть отверждено при постоянной температуре и влажности, в температурном диапазоне от 50 до 70°C и в диапазоне относительной влажности от 70 до 100%. Более определенно, отверждение может быть выполнено в условиях при постоянной температуре и влажности в температурном диапазоне от 55 до 60°C и относительной влажности от 95 до 100%. Кроме того отверждение может быть выполнено в течение 3-30 дней, или в течение 20-30 дней.

Кроме того различные строительные материалы могут быть добавлены к бесцементному вяжущему тесту во время отверждения. Дополнительными строительными материалами могут быть заполнители, волокна, связующие вещества и добавки, обычно используемые в области промышленного строительства или в гражданском строительстве.

Если бесцементное вяжущее тесто отверждается в форме, оно может быть затвердевшим в виде блока или тому подобное. В качестве альтернативы бесцементное вяжущее тесто может быть измельчено после затвердевания и переработано в форму порошка. В частности бесцементное вяжущее вещество, превращенное в порошок после затвердевания, может показывать значительно улучшенные характеристики адсорбции тяжелых металлов. В качестве примера порошок может быть получен путем отверждения и измельчения теста, полученного с помощью смешивания от 60 до 70 массовых частей воды со 100 массовыми частями сухой порошковой смеси, в которой смешаны от 70 до 85 массовых % зольной пыли, от 12 до 27 массовых % оксида кальция (CaO) и от 3 до 10 массовых % хлорида кальция (CaCl2), этот порошок может показывать отличные характеристики малого удельного веса и адсорбции тяжелых металлов.

Кроме того бесцементное вяжущее вещество может быть затвердевшим в форме бетонной сваи, кирпича, блока, плитки, бортового камня, канализационной трубы, предварительно напряженного бетона, бетонной панели, бетонной трубы, вспененного бетона, люка, асфальтобетона, железобетона и бетонной конструкции. Также бесцементное вяжущее тесто может быть применено в строительстве, например, в виде бетонной конструкции и может быть затвердевшим в форме части строения.

Кроме того бесцементное вяжущее тесто может показывать образование большого количества внутренних пор посредством абсолютной сушки после затвердевания. Абсолютная сушка может быть выполнена при температуре от 80°C до 120°C, более конкретно от 90°C до 120°C, например, 100°C. Кроме того абсолютная сушка может быть выполнена в течение 12 -36 часов, более конкретно в течение 24-30 часов. В результате абсолютная плотность в сухом состоянии может быть доведена до 0,85-1,2 г/см3, или до 0,85-1,0 г/см3.

Способ изобретения

В дальнейшем настоящее изобретение подробно объяснено с помощью примеров. Следующие примеры предназначены для дополнительной иллюстрации настоящего изобретения без ограничения его объема.

В следующих примерах использовалась зольная пыль, полученная с тепловой электростанции Hadong, и состав зольной пыли был проанализирован с помощью XRF (рентгеновской флуоресценции). Результаты приведены ниже.

[Таблица 2]

Пример 1: Приготовление бесцементного вяжущего вещества.

Зольная пыль, оксид кальция и хлорид кальция были смешаны в массовом соотношении, показанном ниже в таблице 3, чтобы подготовить в общей сложности 9 типов сухих порошковых смесей (бесцементных связующих веществ).

[Таблица 3]

Пример 2: Приготовление бесцементного вяжущего вещества.

Зольная пыль, оксид кальция и хлорид кальция были смешаны в массовых отношениях, показанных ниже в таблице 4, чтобы подготовить в общей сложности 4 типа сухих порошковых смесей (бесцементных вяжущих веществ).

[Таблица 4]

(Массовые %)

Сравнительный пример 1: Приготовление бесцементного вяжущего вещества.

Зольная пыль, оксид кальция и хлорид кальция были смешаны в массовых отношениях, показанных ниже в таблице 4, чтобы подготовить в общей сложности 5 типов сухих порошковых смесей (бесцементных связующих веществ).

[Таблица 5]

(Массовые %)

Пример подготовки 1: Приготовление бесцементного вяжущего теста.

Вода была добавлена к каждой сухой порошковой смеси (бесцементного вяжущего вещества) различных составов, приготовленных в примерах 1 и 2 и в Сравнительном примере 1, для производства теста. При этом 40 массовых частей воды были добавлены к 100 массовым частям сухой порошковой смеси, приготовленной в примере 1, и 70 массовых частей воды были добавлены к 100 массовым частям сухой порошковой смеси, приготовленной в примере 2 и в Сравнительном примере 1.

Пример подготовки 2: Отверждение бесцементного вяжущего теста (затвердевание)

Бесцементное вяжущее тесто, приготовленное в вышеуказанном примере 1, было отверждено в течение 28 дней в форме куба, имеющего ширину 50 мм, длину 50 мм и высоту 50 мм при температуре 60°C и относительной влажности от 70 до 100%.

Пример испытаний 1: Оценка прочности при сжатии

Тесто было получено путем добавления 40 массовых частей воды к 100 массовым частям бесцементного вяжущего вещества (9 типов в общей сложности), приготовленного в примере 1 в соответствии с технологией примеров подготовки 1 и 2, и затем была измерена прочность на сжатие после отверждения в кубической форме, имеющей ширину 50 мм, длину 50 мм и высоту 50 мм, в течение 3 дней и 28 дней при температуре 60°C и относительной влажности 100%. Прочность на сжатие была измерена в соответствии со способом испытания на прочность при сжатии цементного строительного раствора, описанного в KS L 5105 или JIS R 5201, и средние значения прочности на сжатие трех образцов приведены в таблицах 6 и 7 ниже. и Фиг. 1.

[Таблица 6]

при 3 днях

[Таблица 7]

при 28 днях

Как показано выше в таблицах 6 и 7 и фиг. 1, максимальная прочность была проявлена при комбинации 20 массовых % оксида кальция и 6 массовых % хлорида кальция (зольной пыли: 74 массовых %) при 28 днях отверждения.

Кроме того, тесто было получено путем добавления 70 массовых частей воды к 100 массовым частям бесцементного вяжущего вещества (6 типов в общей сложности), приготовленного в примере 2 и Сравнительном примере 1 в соответствии с технологией примеров подготовки 1 и 2, и затем была измерена прочность на сжатие при отверждении в течение 3 дней и 28 дней в кубической форме, имеющей ширину 50 мм, длину 50 мм и высоту 50 мм при температуре 60°C и относительной влажности 100%. Прочность на сжатие была измерена в соответствии со способом испытания на прочность при сжатии цементного строительного раствора, описанного в KS L 5105 или JIS R 5201, и средние значения прочности на сжатие трех образцов приведены ниже в таблицах 8 и 9 и Фиг. 2.

[Таблица 8]

при 3 днях

[Таблица 9]

при 28 днях

Как видно выше из таблиц 8 и 9 и фиг. 2, максимальная прочность показана при комбинации 30 массовых % оксида кальция и 10 массовых % хлорида кальция (зольной пыли: 60 массовых %) при 28 днях отверждения. Кроме того, когда содержание оксида кальция было более чем 30 массовых % (более чем 50 массовых частей в расчете на 100 массовых частей зольной пыли), пример формование самого теста было невозможно.

Пример испытаний 2: Измерение абсолютной плотности

Тесто было получено путем добавления 70 массовых частей воды к 100 массовым частям бесцементного вяжущего вещества (6 типов в общей сложности) приготовленного в примере 2 и Сравнительном примере 1 в соответствии с технологией приготовления примеров 1 и 2, которые затем были отверждены в течение 28 дней в кубической форме, имеющей ширину 50 мм, длину 50 мм и высоту 50 мм при температуре 60°C и относительной влажности 100%. Абсолютная плотность сухого образца, измеренная после сушки теста при температуре 100°C в течение одного дня, представлена на фиг. 3.

Как показано на фиг. 3 и в таблицах с 6 по 9, было обнаружено, что бесцементное вяжущее вещество в соответствии с настоящим изобретением показывает малый удельный вес (легковесность) и высокую прочность из-за низкой абсолютной плотности в сухом состоянии после отверждения (затвердевания), и таким образом оно может заменять традиционно используемые цементы.

Испытание примера 3: Оценка характеристики адсорбции тяжелого металла (хрома).

Тесто, полученные путем добавления воды к бесцементному вяжущему веществу (сухая порошкообразная смесь), приготовленное в примере 2 и Сравнительном примере 1 было отверждено в течение 3 дней в кубической форме, имеющей ширину 50 мм, длину 50 мм и высоту 50 мм при температуре 60°C и относительной влажности от 70 до 100%, чтобы из каждой приготовить затвердевший образец блока. Кроме того некоторые из затвердевших образцов блоков были измельчены, чтобы получить затвердевшие образцы порошка. Состав связующих веществ, отношение смешиваемой воды и процесс измельчения каждого затвердевшего блока и образцов порошка были показаны ниже в таблице 10. Кроме того, абсолютные плотности сухих образцов блоков были измерены и показаны в таблице 10.

[Таблица 10]

Образцы погружали в раствор хрома с концентрацией 415,5 мг/л на срок 2-х дней для адсорбции хрома, и измеряли концентрацию хрома (до и после адсорбции) в растворе хрома с использованием ICP-OES оборудования, результат показан на фиг.4.

Как показано выше в таблице 10, CCF_0,7 имеет более низкую абсолютную плотность в сухом состоянии чем CCF_0,4, тогда как на фиг. 4 показано, что CCF_0,7 имеет относительно большую эффективность адсорбции тяжелых металлов (хром) чем CCF_0,4, что указывает на то, что хотя абсолютная плотность в сухом состоянии низкая, образцы имеют больше пор, приводящих к большей адсорбции тяжелых металлов.

Кроме того, как показано в таблице 10, у CF_0,7 в соответствии со Сравнительными примерами была сходная абсолютная плотность в сухом состоянии с CCF_0,7, при этом, как показано в примерах и на фиг. 4, CF-0,7 имел значительно меньшую эффективность адсорбции тяжелого металла (хрома) чем CCF_0,7. Предполагалось, что такие результаты были получены, поскольку CF_0,7 не содержал хлорид кальция и, таким образом не формировал продукт реакции гидрокалумит.

Кроме того, в случае CCF_порошка, полученного путем измельчения затвердевших блоков, было обнаружено, что когда порошок был погружен в раствор хрома, то концентрация хрома после 2 дней была значительно снижена, на 62,5% по сравнению с начальной концентрацией из-за увеличения площади поверхности.

Вследствие этого, как показано на фиг 4, было обнаружено, что не только соотношение смешивания вяжущего вещества и воды вносит вклад в характеристики адсорбции тяжелых металлов, но также этому сопутствует присутствие или отсутствие хлорида кальция, который должен быть включен. Кроме того, было обнаружено, что эффективность адсорбции тяжелых металлов возрастает, когда затвердевшие блоки используются в форме порошка по сравнению с формой блока

Настоящее изобретение касается бесцементного вяжущего вещества и его применения. Бесцементное вяжущее вещество для бетона содержит от 60 до 87 мас.% зольной пыли, от 10 до 35 мас.% оксида кальция (CaO) и от 1 до 15 мас.% хлорида кальция (CaCl2), зольная пыль представляет собой угольную зольную пыль, образующуюся в результате сжигания угля, и содержит SiO2, Al2O3, Fe2O3, CaO и MgO в массовом соотношении от 28,5 до 66,0: от 12,5 до 55,0 : от 1,1 до 25,5 : от 1,4 до 22,4 : от 0,1 до 4,8, соответственно. Бесцементный бетон получен с использованием указанного выше бесцементного вяжущего вещества. Бесцементное бетонное изделие содержит указанный выше бесцементный бетон. Способ приготовления бесцементного вяжущего теста включает приготовление сухой порошковой смеси, содержащей от 60 до 87 мас.% зольной пыли, от 10 до 35 мас.% оксида кальция (CaO) и от 1 до 15 мас.% хлорида кальция (CaCl2), при этом зольная пыль представляет собой угольную зольную пыль, образующуюся в результате сжигания угля, и имеет указанный выше состав и смешивание воды с сухой порошкообразной смесью для приготовления теста. Изобретение развито в зависимых пунктах формулы. Технический результат – повышение прочности при снижении удельного веса, обеспечении способности адсорбции тяжелых металлов и свойства шумопоглощения. 4 н. и 9 з.п. ф-лы, 4 ил., 10 табл., 3 пр.

1. Бесцементное вяжущее вещество для бетона, содержащее от 60 до 87 мас.% зольной пыли, от 10 до 35 мас.% оксида кальция (CaO) и от 1 до 15 мас.% хлорида кальция (CaCl2), при этом зольная пыль представляет собой угольную зольную пыль, образующуюся в результате сжигания угля, и содержит SiO2, Al2O3, Fe2O3, CaO и MgO в массовом соотношении от 28,5 до 66,0 : от 12,5 до 55,0 : от 1,1 до 25,5 : от 1,4 до 22,4 : от 0,1 до 4,8.

2. Бесцементное вяжущее вещество по п. 1, которое содержит от 70 до 85 мас.% зольной пыли, от 12 до 27 мас.% оксида кальция и от 3 до 10 мас.% хлорида кальция.

3. Бесцементное вяжущее вещество по п. 1, которое представляет собой смесь 100 мас.ч. зольной пыли, 17-40 мас.ч. оксида кальция и 3-15 мас.ч. хлорида кальция.

4. Бесцементное вяжущее вещество по п. 1, которое имеет концентрацию ионов водорода (pH) от 12,5 до 14.

5. Бесцементное вяжущее вещество по п. 1, обеспечивающее предел прочности на сжатие 10 МПа или более после 28 дней отверждения.

6. Бесцементное вяжущее вещество по п. 1, которое содержит от 70 до 85 мас.% зольной пыли, от 12 до 27 мас.% оксида кальция и от 3 до 10 мас.% хлорида кальция, и обеспечивает предел прочности при сжатии 20 МПа или более после 28 дней отверждения.

7. Бесцементный бетон, полученный с использованием бесцементного вяжущего вещества по любому одному из пп. 1-6.

8. Бесцементное бетонное изделие, содержащее бесцементный бетон по п. 7.

9. Бесцементное бетонное изделие по п. 8, включающее бетонную сваю, кирпич, блок, плитку, бортовой камень, канализационную трубу, предварительно напряженный бетон, бетонную панель, бетонную трубу, пенобетон, люк, асфальтобетон, железобетон и железобетонную конструкцию.

10. Способ приготовления бесцементного вяжущего теста включающий:

(A) приготовление сухой порошковой смеси, содержащей от 60 до 87 мас.% зольной пыли, от 10 до 35 мас.% оксида кальция (CaO) и от 1 до 15 мас.% хлорида кальция (CaCl2), при этом зольная пыль представляет собой угольную зольную пыль, образующуюся в результате сжигания угля, и содержит SiO2, Al2O3, Fe2O3, CaO и MgO в массовом соотношении от 28,5 до 66,0 : от 12,5 до 55,0 : от 1,1 до 25,5 : от 1,4 до 22,4 : от 0,1 до 4,8; и

(B) смешивание воды с сухой порошкообразной смесью для приготовления теста.

11. Способ по п. 10, в котором на стадии (A) от 17 до 40 мас.ч. оксида кальция и от 3 до 15 мас.ч. хлорида кальция смешиваются из расчета на 100 мас.ч. зольной пыли.

12. Способ по п. 10, в котором на стадии (B) от 40 до 70 мас.ч. воды смешиваются из расчета на 100 мас.ч. сухой порошковой смеси.

13. Способ по п. 10, в котором на стадии (A) сухая порошковая смесь приготавливается с помощью смешивания от 70 до 85 мас.% зольной пыли, от 12 до 27 мас.% оксида кальция и от 3 до 10 мас.% хлорида кальция, а на стадии (B) от 40 до 50 мас.ч. воды смешаны из расчета на 100 мас.ч. сухой порошковой смеси.

Авторы

Даты

2019-11-11—Публикация

2016-11-08—Подача