. . I,.

Изобретение относится к металлообрабатывающим копировальным станкам, предназначенным для обработки фрезерованием, .шлифованием н т.п. поверхностей двойной кривизны переменной ширины, например пера вентиляторных лопаток газотурбинных двигателей (ГТД).

Известны копировальные станки 1 для обработки сильно закрученных деталей, например пера вентильных лопаток ГТД, содержащие кинематически связанные щпнндели изделия и копира, стол продольной подачи, на котором установлен стол поперечной подачи, несущий стол следящей подачи с закрепленными на нем инструментом, следящим устройством и механизмом врезания, в котором привод поворота щпинделей осуществлен от установленного на столе продольной подачи ролика, к которому поджат копир раскрутки профиля детали, закрепленный на щатуне, шарнирно установленном на рычагах, жестко соединенных со шпинделями копира и обрабатываемой детали.

При .обработке поверхностей переменной щирины ход стола в известных станках поперечной подачи настраивается на величину, обеспечивающую обработку сечения с максимальной шириной детали, но при этом для обеспечения постоянного силового замыкания следящего ролика с копиром необходимо, чтобы копир во всех поперечных сечениях имел одинаковую ширину, обеспечиваю щую обработку сечения максимальной щирины. Однако при этом в результате увеличения холостого хода стола поперечной подачи при обработке сечений, имеющих щирину, меньщую максимальной, резко уменьщается производительность обработки, а в связи с увеличением щирины копира по всей его длине до максимальной, обеспечивающей обработку сечения максимальной ,щирины,:увеличивается металлоемкость копира, растут его габариты, а также ,всего станка.

Описываемый станок позволяет автоматически изменять направление и взличину поперечного формообразующего перемещения рабочего инструмента в разных попе(зечных сечениях обрабатываемого изделия в момент выхода инструмента за пределы заготовки, что в конечном итоге повыщает производительность труда.

С этой целью описываемый станок снабжен установленными на оси следящего ролика с возможностью поворота, вокруг нее двумя рычагами с размещенными на их концах с возможностью поворота роликами, поджатыми к копиру, причем один из рычагов снабжен датчиком, следящим за углами между рычагами, связанным с устройством для реверса привода поперечного формообразующего перемещения.

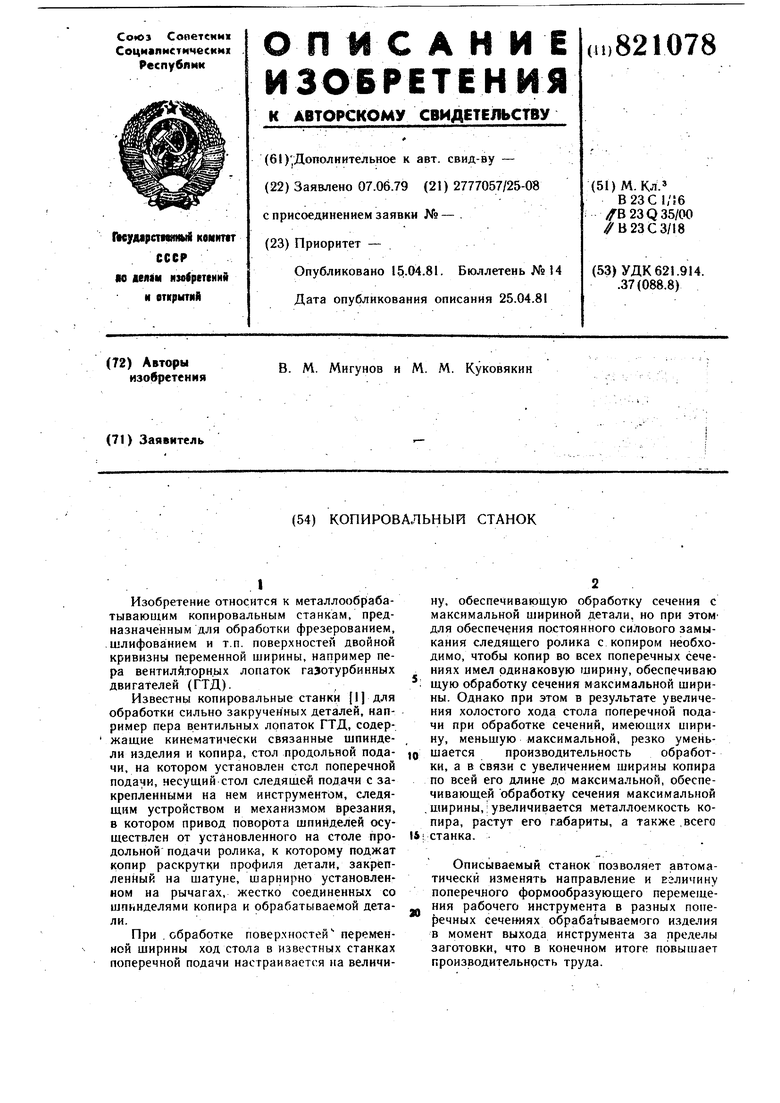

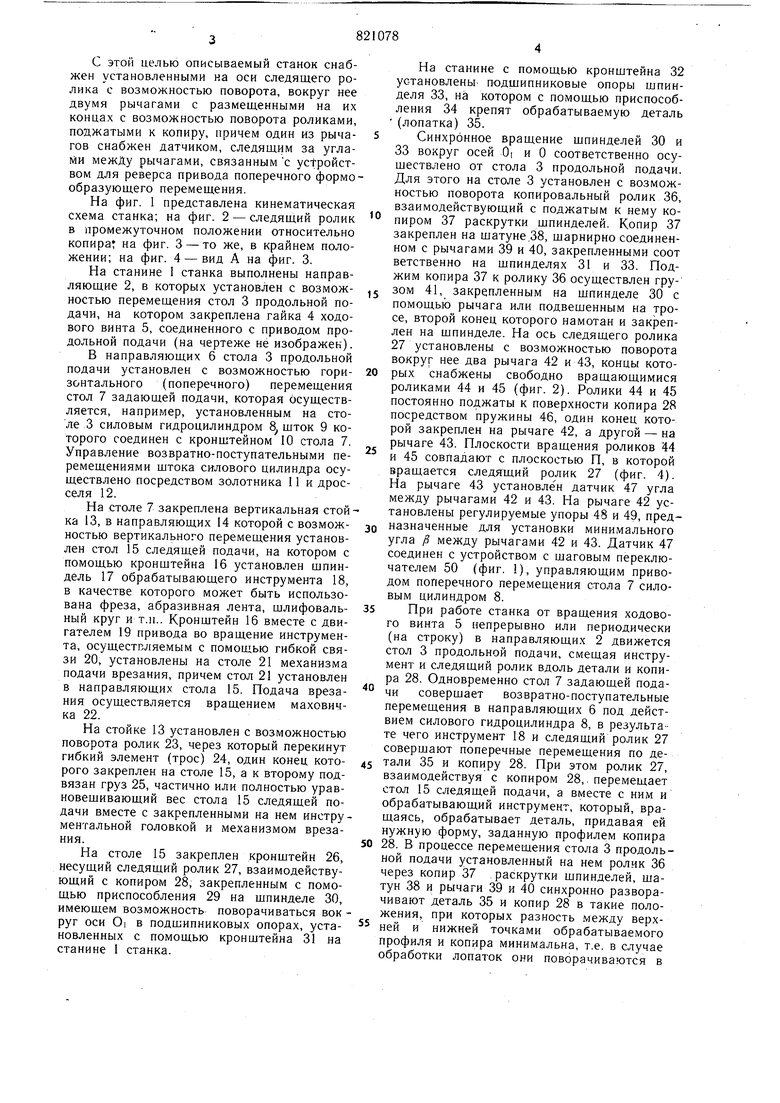

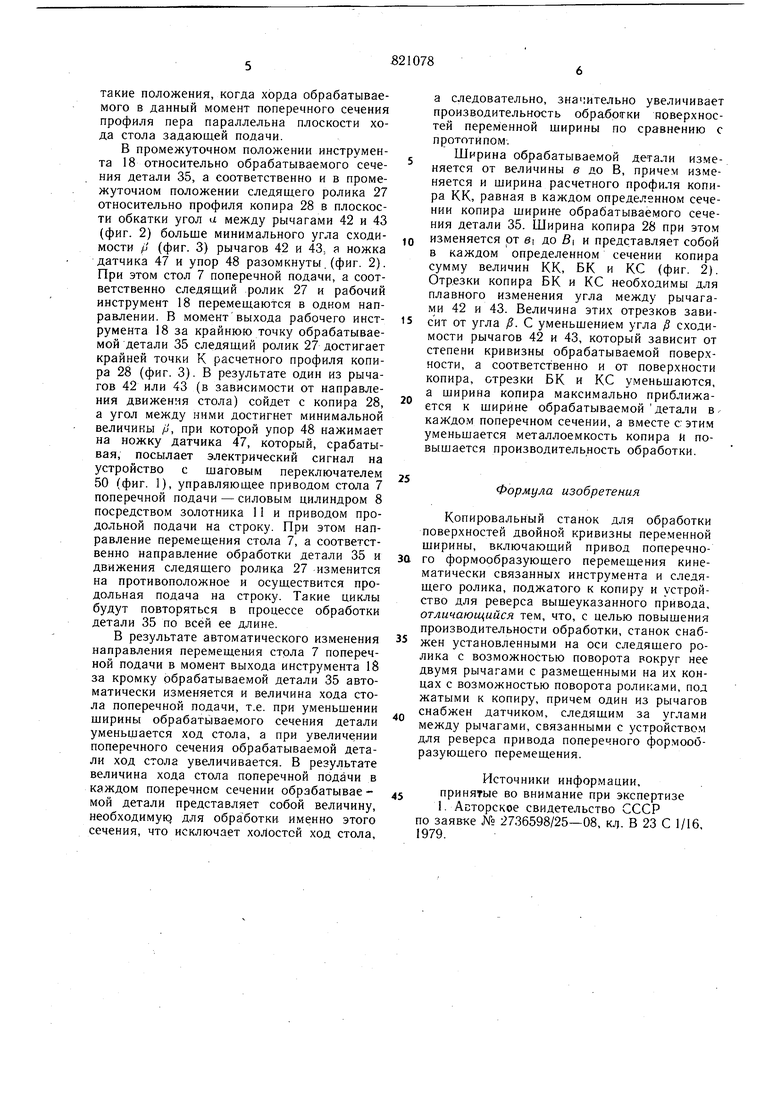

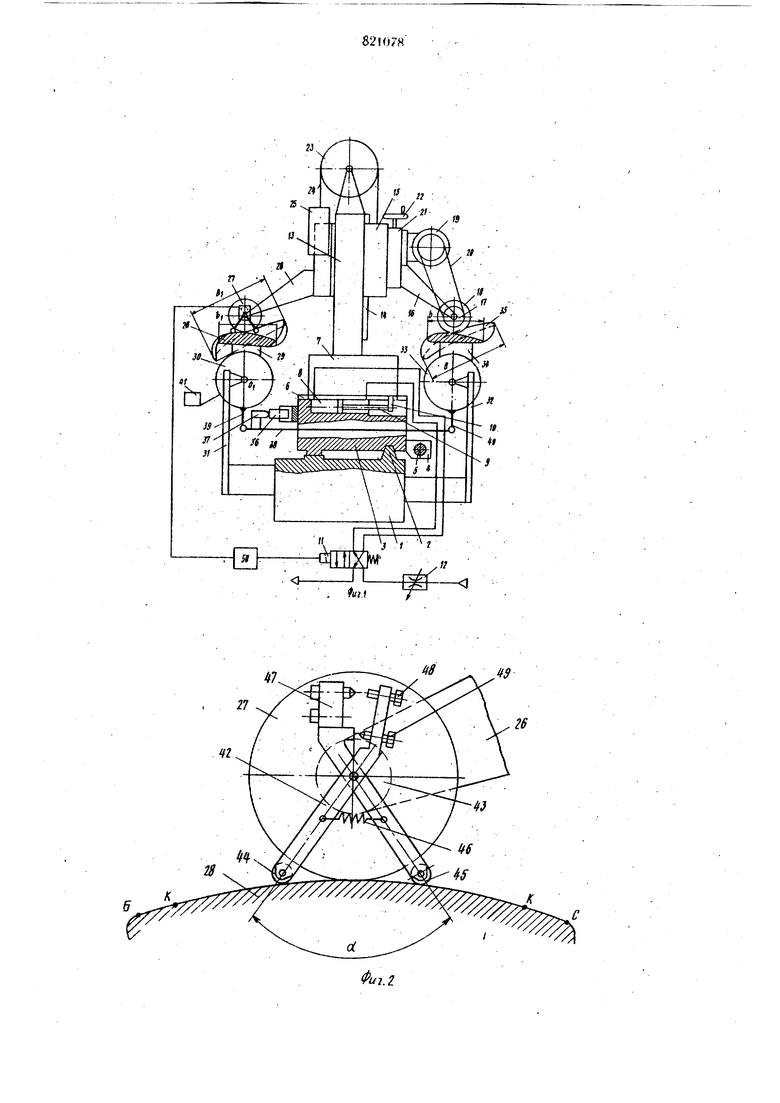

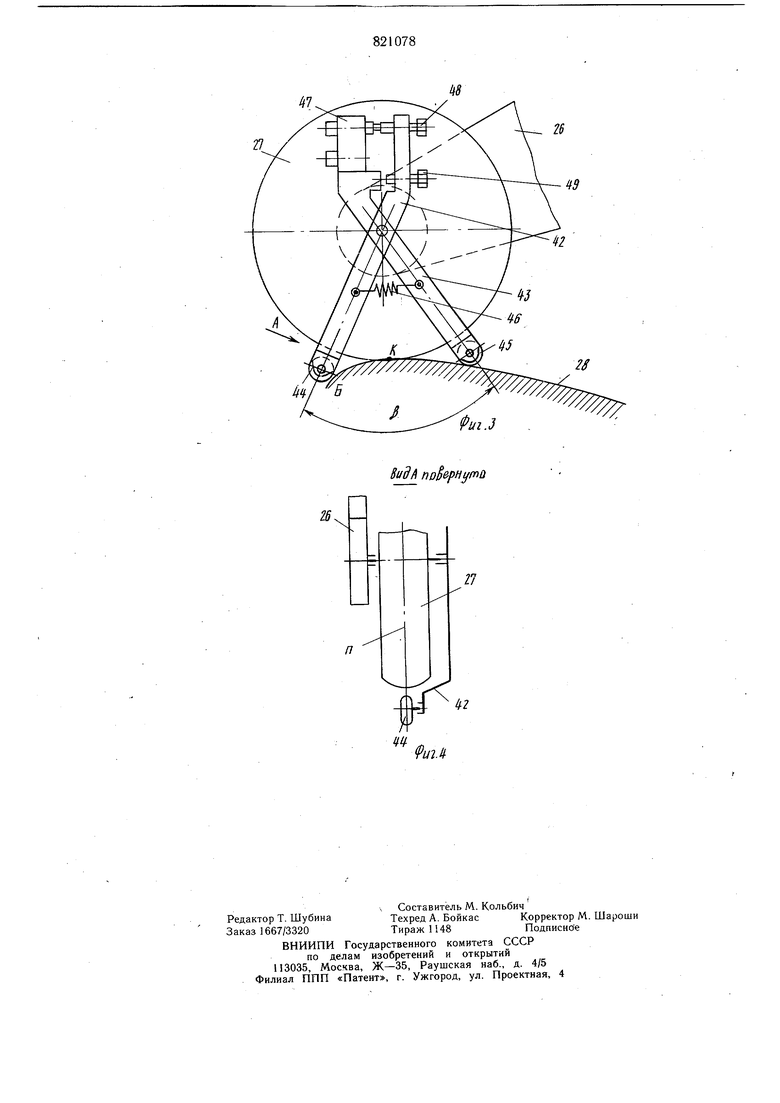

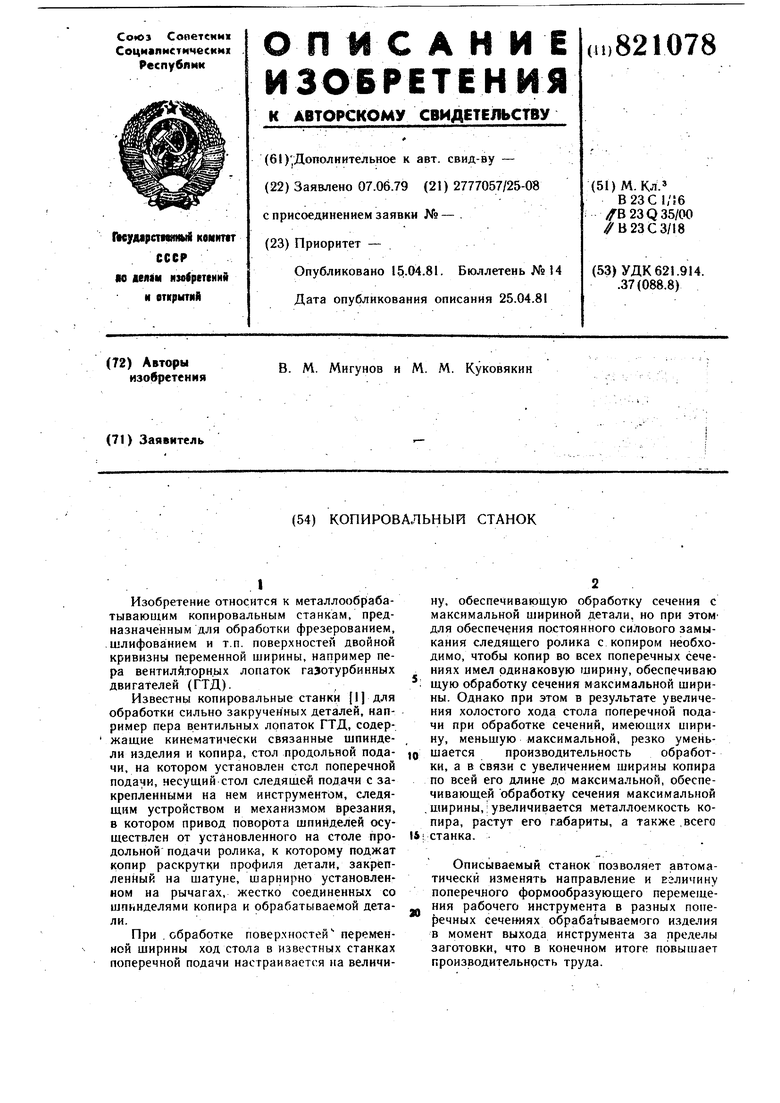

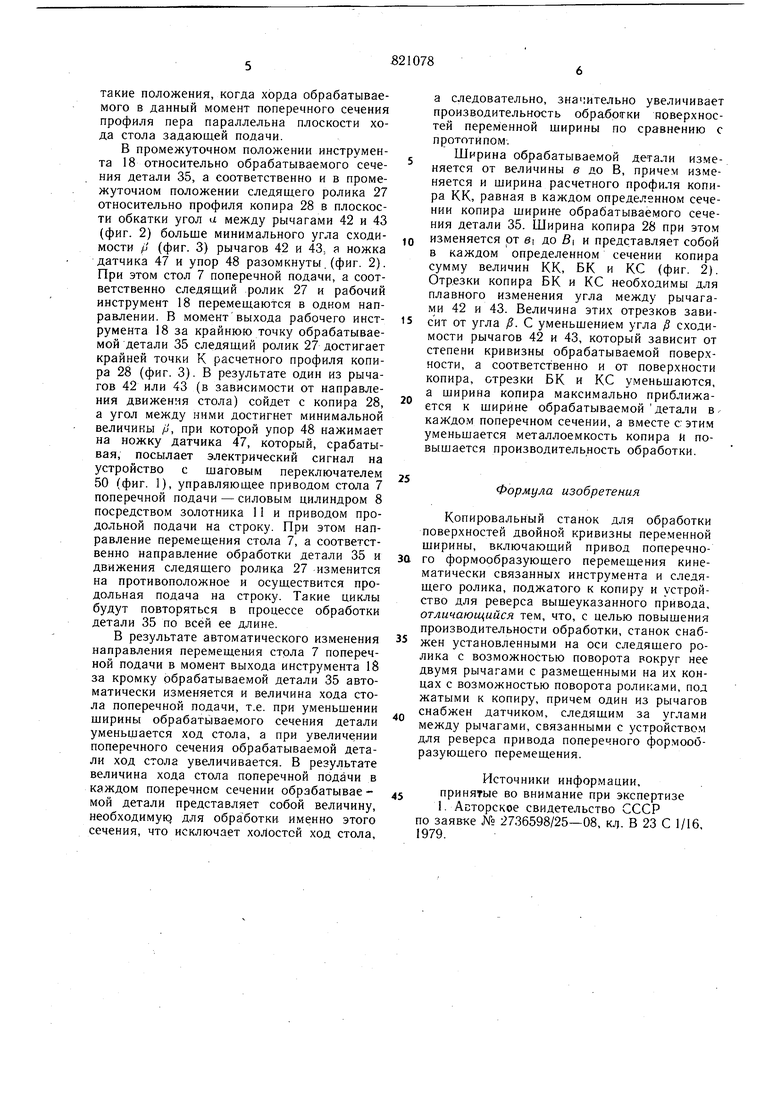

На фиг. 1 представлена кинематическая схема станка; на фиг. 2 - следящий ролик в промежуточном положении относительно копира на фиг. 3 - то же, в крайнем положении; на фиг. 4 - вид А на фиг. 3.

На станине 1 станка выполнены направляющие 2, в которых установлен с возможностью перемещения стол 3 продольной подачи, на котором закреплена гайка 4 ходового винта 5, соединенного с приводом продольной подачи (на чертеже не изображен).

В направляющих б стола 3 продольной подачи установлен с возможностью горизонтального (поперечного) перемещения стол 7 задающей подачи, которая осуществляется, например, установленным на столе 3 силовым гидроцилиндром 8 шток 9 которого соединен с кронщтейном 10 стола 7. Управление возвратно-поступательными перемещениями щтока силового цилиндра осуществлено посредством золотника 11 и дросселя 12.

На столе 7 закреплена вертикальная стойка 13, в направляющих 14 которой с возможностью вертикального перемещения установлен стол 15 следящей подачи, на котором с помощью кронщтейна 16 установлен щпиндель 17 обрабатывающего инструмента 18, в качестве которого может быть использована фреза, абразивная лента, щлифовальный круг и т.н.. Кронщтейн 16 вместе с двигателем 19 привода во вращение инструмента, осуществляемым с помощью гибкой связи 20, установлены на столе 21 механизма подачи врезания, причем стол 21 установлен в направляющих стола 15. Подача врезания осуществляется вращением маховичка 22.

На стойке 13 установлен с возможностью поворота ролик 23, через который перекинут гибкий элемент (трос) 24, один конец которого закреплен на столе 15, а к второму подвязан груз 25, частично или полностью уравновещивающий вес стола 15 следящей подачи вместе с закрепленными на нем инструментальной головкой и механизмом врезания.

На столе 15 закреплен кронщтейн 26, несущий следящий ролик 27, взаимодействующий с копиром 28, закрепленным с помощью приспособления 29 на щпинделе 30, имеющем возможность поворачиваться вок руг оси Oi в подшипниковых опорах, установленных с помощью кронщтейна 31 на станине 1 станка.

На станине с помощью кронштейна 32 установлены- подщипниковые опоры шпинделя 33, на котором с помощью приспособления 34 крепят обрабатываемую деталь (лопатка) 35.

Синхронное вращение щпинделей 30 и 33 вокруг осей Oi и О соответственно осуществлено от стола 3 продольной подачи. Для этого на столе 3 установлен с возможностью поворота копировальный ролик 36, взаимодействующий с поджатым к нему копиром 37 раскрутки щпинделей. Копир 37 закреплен на щатуне.38, щарнирно соединенном с рычагами 39 и 40, закрепленными соот ветственно на щпинделях 31 и 33. Поджим копира 37 к ролику 36 осуществлен грузом 41, закрепленным на шпинделе 30 с помощью рычага или подвешенным на тросе, второй конец которого намотан и закреплен на щпинделе. На ось следящего ролика 27 установлены с возможностью поворота вокруг нее два рычага 42 и 43, концы которых снабжены свободно вращающимися роликами 44 и 45 (фиг. 2). Ролики 44 и 45 постоянно поджаты к поверхности копира 28 посредством пружины 46, один конец которой закреплен на рычаге 42, а другой - на рычаге 43. Плоскости вращения роликов 44 и 45 совпадают с плоскостью П, в которой вращается следящий ролик 27 (фиг. 4). На рычаге 43 установлен датчик 47 угла между рычагами 42 и 43. На рычаге 42 установлены регулируемые упоры 48 и 49, предназначенные для установки минимального угла fj между рычагами 42 и 43. Датчик 47 соединен с устройством с щаговым переключателем 50 (фиг. 1), управляющим приводом поперечного перемещения стола 7 силовым цилиндром 8.

При работе станка от вращения ходового винта 5 непрерывно или периодически (на строку) в направляющих 2 движется стол 3 продольной подачи, смещая инструмент и следящий ролик вдоль детали и копира 28. Одновременно стол 7 задающей подачи совершает возвратно-поступательные перемещения в направляющих 6 под действием силового гидроцилиндра 8, в результате чего инструмент 18 и следящий ролик 27 соверщают поперечные перемещения по детали 35 и копиру 28. При этом ролик 27, взаимодействуя с копиром 28,. перемещает стол 15 следящей подачи, а вместе с ним и обрабатывающий инструмент, который, вращаясь, обрабатывает деталь, придавая ей нужную форму, заданную профилем копира 28. В процессе перемещения стола 3 продольной подачи установленный на нем ролик 36 через копир 37 раскрутки шпинделей, шатун 38 и рычаги 39 и 40 синхронно разворачивают деталь 35 и копир 28 в такие положения, при которых разность между верхней и нижней точками обрабатываемого профиля и копира минимальна, т.е. в случае обработки лопаток они поворачиваются в

такие положения, когда хорда обрабатываемого в данный момент поперечного сечения профиля пера параллельна плоскости хода стола задающей подачи.

В промежуточном положении инструмента 18 относительно обрабатываемого сечения детали 35, а соответственно и в промежуточном положении следящего ролика 27 относительно профиля копира 28 в плоскости обкатки угол а между рычагами 42 и 43 (фиг. 2) больше минимального угла сходимости /7 (фиг. 3) рычагов 42 и 43, а ножка датчика 47 и упор 48 разомкнуты, (фиг. 2). При этом стол 7 поперечной подачи, а соответственно следящий ролик 27 и рабочий инструмент 18 перемещаются в одном направлении. В момент выхода рабочего инструмента 18 за крайнюю точку обрабатываемой детали 35 следящий ролик 27 достигает крайней точки К расчетного профиля копира 28 (фиг. 3). В результате один из рычагов 42 или 43 (в зависимости от направления движения стола) сойдет с копира 28, а угол между ними достигнет минимальной величины /J, при которой упор 48 нажимает на ножку датчика 47, который, срабатывая, посылает электрический сигнал на устройство с щаговым переключателем 50 (фиг. 1), управляющее приводом стола 7 поперечной подачи - силовым цилиндром 8 посредством золотника 11 и приводом продольной подачи на строку. При этом направление перемещения стола 7, а соответственно направление обработки детали 35 и движения следящего ролика 27 изменится на противоположное и осуществится продольная подача на строку. Такие циклы будут повторяться в процессе обработки детали 35 по всей ее длине.

В результате автоматического изменения направления перемещения стола 7 поперечной подачи в момент выхода инструмента 18 за кромку обрабатываемой детали 35 автоматически изменяется и величина хода стола поперечной подачи, т.е. при уменьщении щирины обрабатьшаемого сечения детали уменьшается ход стола, а при увеличении поперечного сечения обрабатываемой детали ход стола увеличивается. В результате величина хода стола поперечной подачи в каждом поперечном сечении обрабатывае мой детали представляет собой величину, необходимук) для обработки именно этого сечения, что исключает холостой ход стола.

а следовательно, значительно увеличивает производительность обработки поверхностей переменной щирины по сравнению с прототипом.

Ширина обрабатываемой детали из.меняется от величины в до В, причем изменяется и ширина расчетного профиля копира КК, равная в каждом определенном сечении копира щирине обрабатываемого сечения детали 35. Ширина копира 28 при этом

изменяется от в до В и представляет собой в каждом определенном сечении копира сумму величин КК, ВК и КС (фиг. 2). Отр.езки копира БК и КС необходимы для плавного изменения угла между рычагами 42 и 43. Величина этих отрезков зависит от угла Д. С уменьщением угла /3 сходимости рычагов 42 и 43, который зависит от степени кривизны обрабатываемой поверхности, а соответственно и от поверхности копира, отрезки БК и КС уменьшаются, а щирина копира максимально приближается к щирине обрабатываемой детали в каждом поперечном сечении, а вместе с этим уменьшается металлоемкость копира И повышается производительность обработки.

25

Формула изобретения

Копировальный станок для обработки поверхностей двойной кривизны пере.менной ширины, включающий привод поперечного формообразующего перемещения кинематически связанных инстру.мента и следящего ролика, поджатого к копиру и устройство для реверса вышеуказанного привода, отличающийся тем, что, с целью повышения производительности обработки, станок снабжен установленными на оси следящего ролика с возможностью поворота вокруг нее двумя рычагами с размещенными на их концах с возможностью поворота роликами, пол жатыми к копиру, причем один из рычагов

снабжен датчиком, следящим за углами между рычагами, связанными с устройством для реверса привода поперечного формообразующего перемещения.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР по заявке № 2736598/25-08, кл. В 23 С 1/16, 1979.

J

, Л/г.

12 :

a

| название | год | авторы | номер документа |

|---|---|---|---|

| Копировальный станок | 1979 |

|

SU876383A2 |

| Станок для обработки деталей переменной ширины | 1981 |

|

SU952471A1 |

| Копировальный станок | 1979 |

|

SU795751A1 |

| Станок для абразивной обработки | 1980 |

|

SU880699A1 |

| Копировальный станок | 1980 |

|

SU1009719A1 |

| Копировальный станок | 1982 |

|

SU1060345A1 |

| Способ ленточного шлифования кромок пера лопаток и устройство для его осуществления | 1980 |

|

SU944883A1 |

| Копировальный станок | 1979 |

|

SU850358A1 |

| Ленточно-шлифовальный станок для обработки лопаток | 1977 |

|

SU931403A2 |

| Способ ленточного шлифования и лен-ТОчНОшлифОВАльНый CTAHOK | 1976 |

|

SU831567A1 |

47

26

27

п

26

Э

Вид А по &рнутй

(ри2Л

Авторы

Даты

1981-04-15—Публикация

1979-06-07—Подача