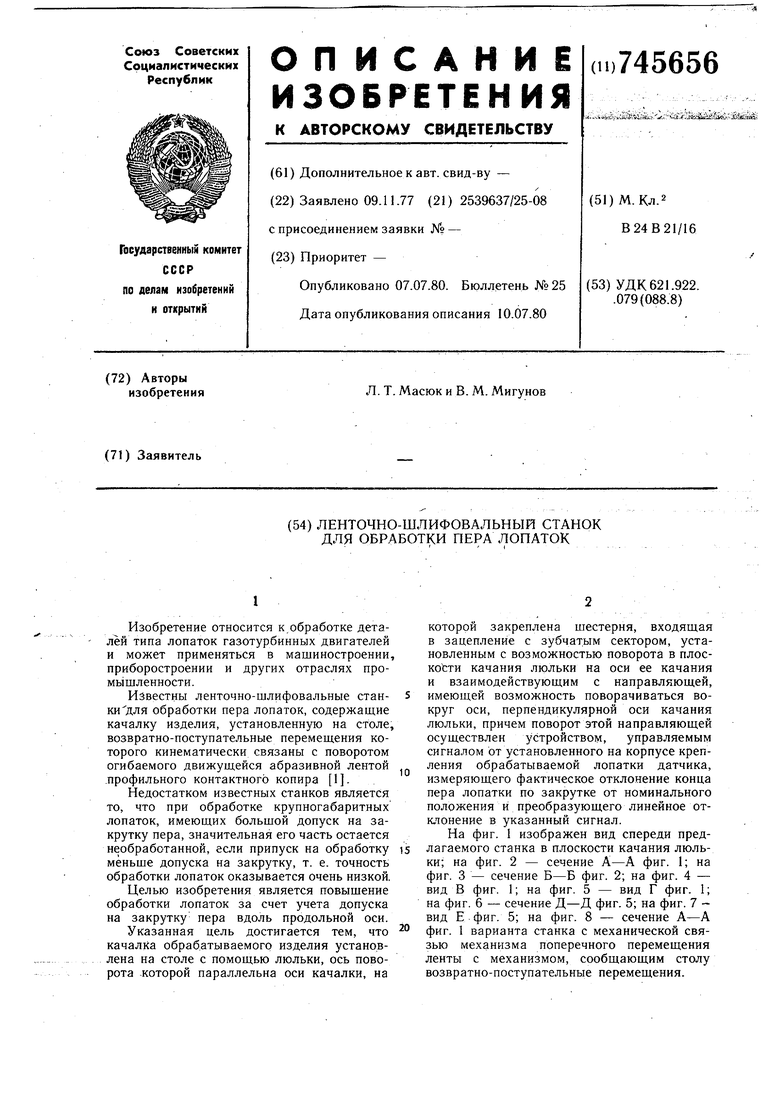

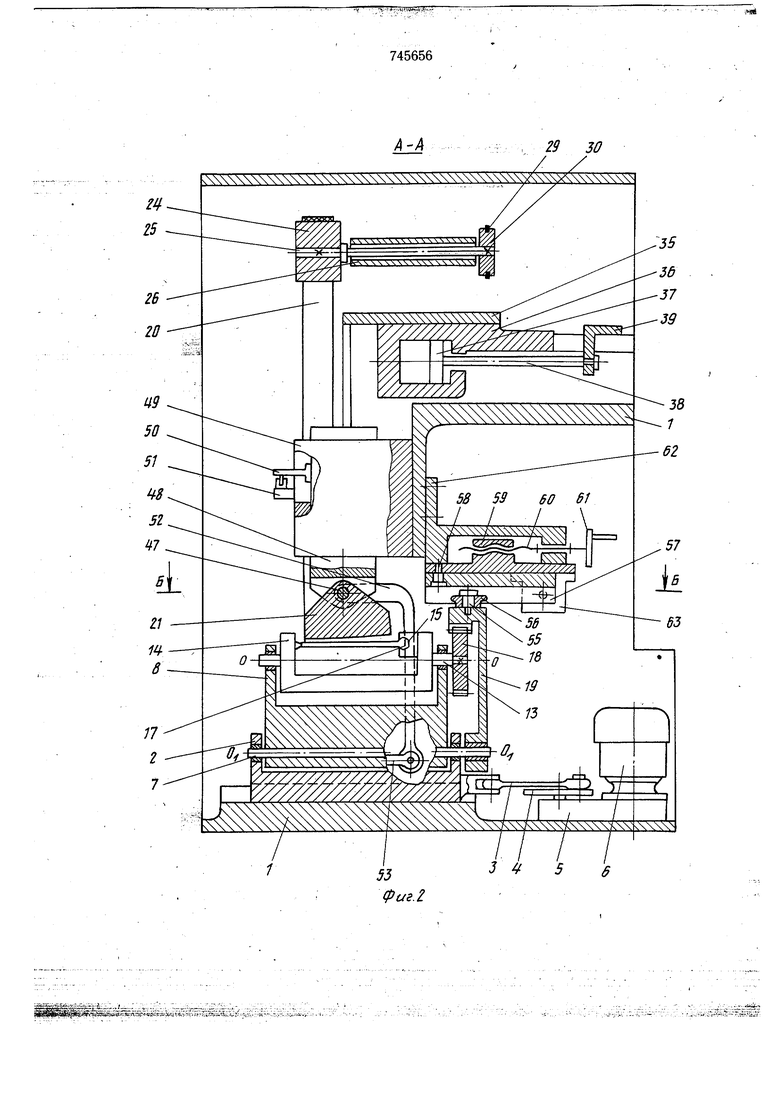

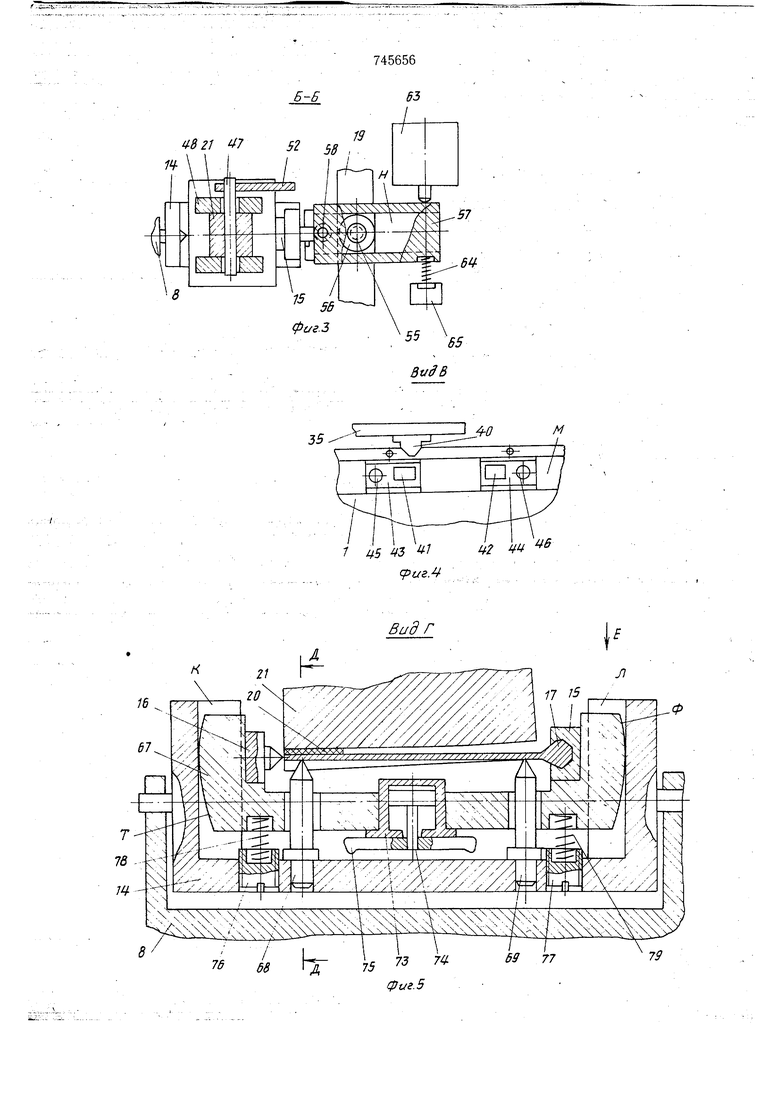

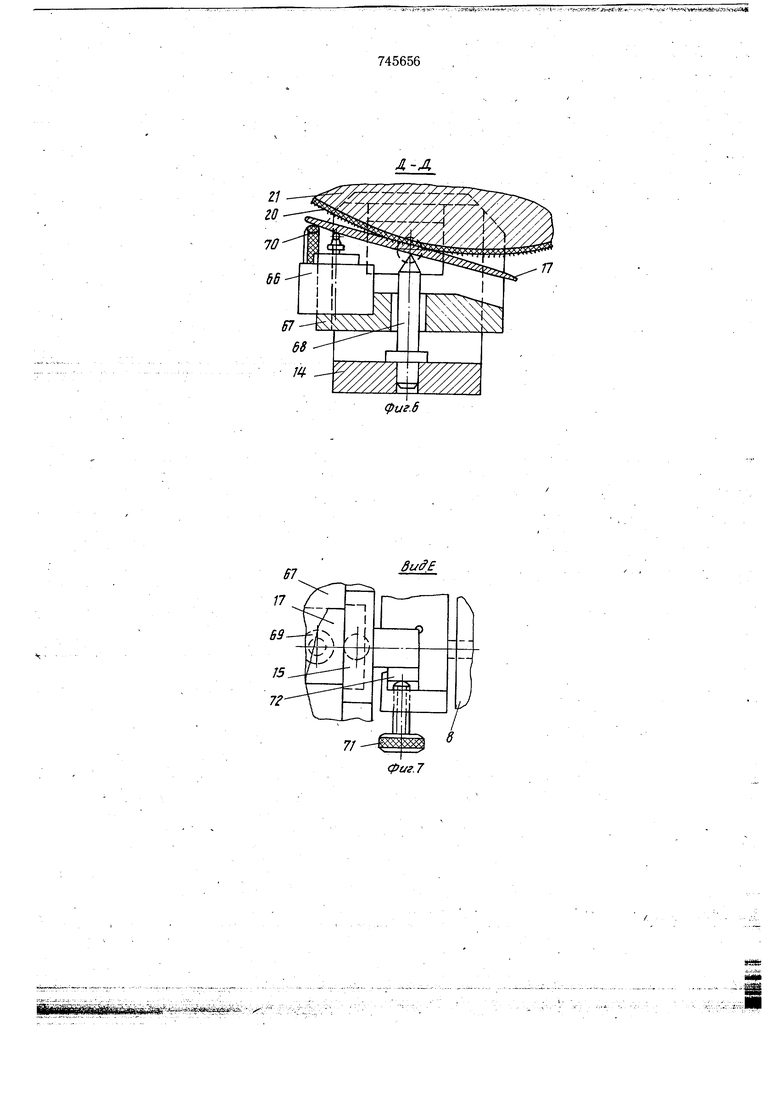

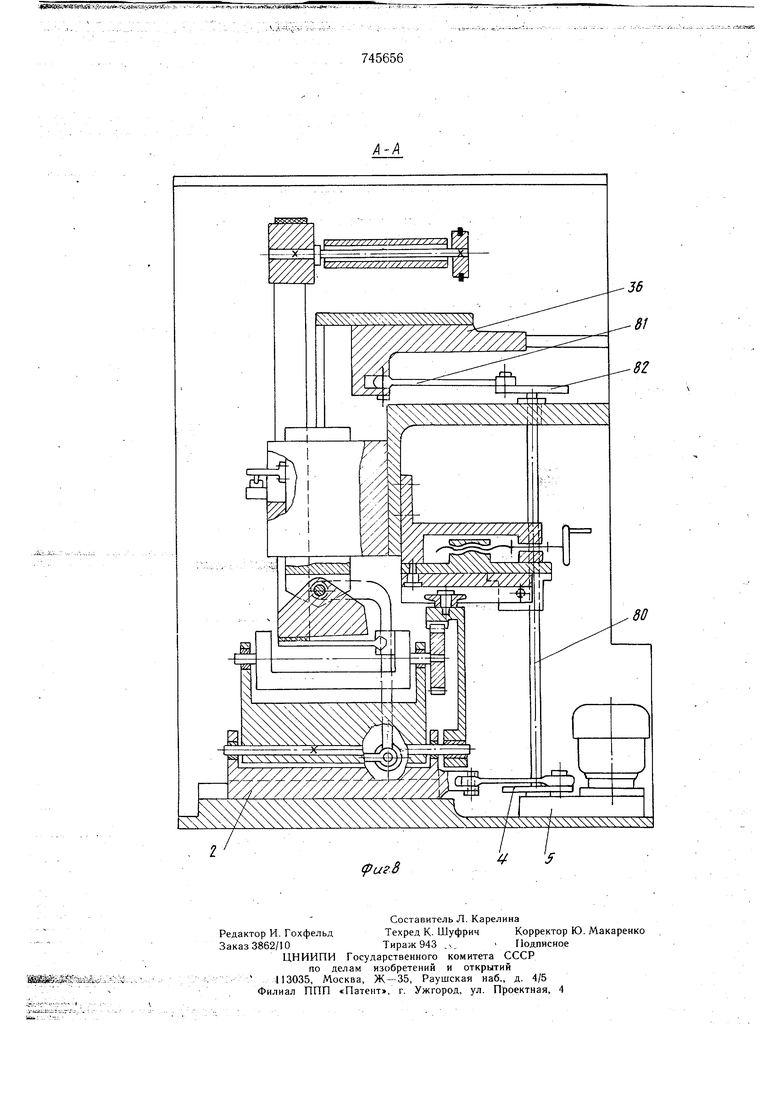

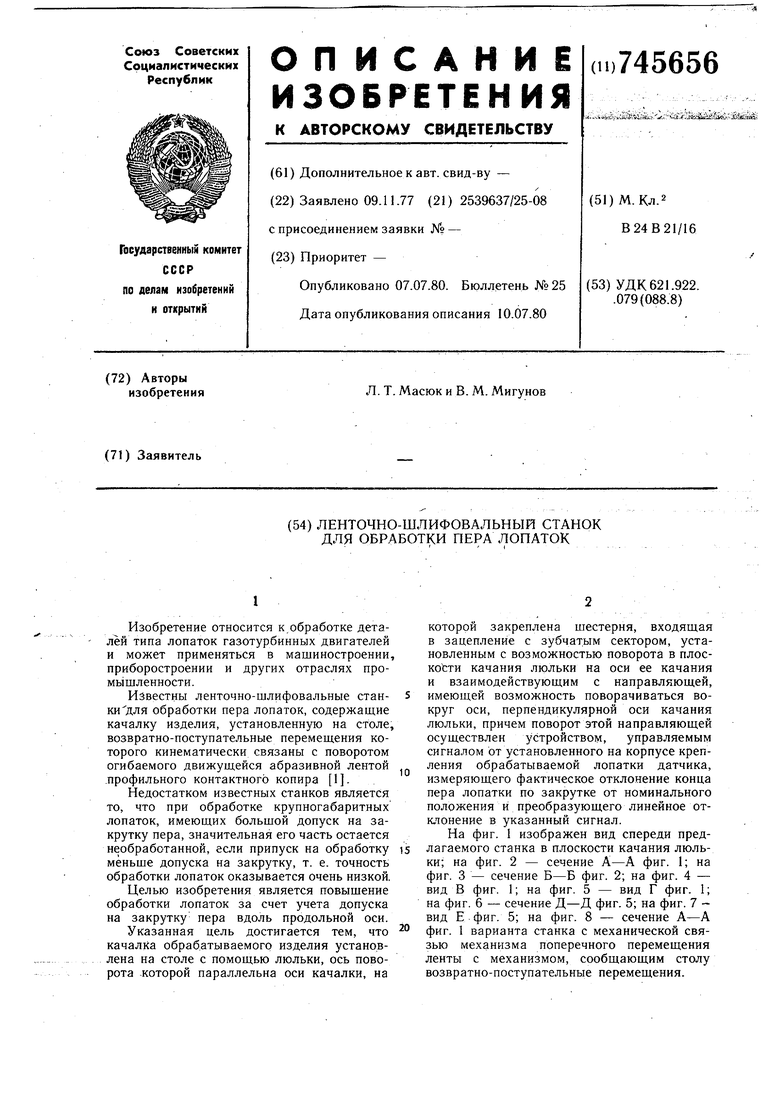

Изобретение относится к обработке деталей типа лопаток газотурбинных двигателей и может применяться в машиностроении, приборостроении и других отраслях промь1шленности. Известны ленточно-шлифовальные станкидля обработки пера лопаток, содержащие качалку изделия, установленную на столе, возвратно-поступательные перемещения которого кинематически связаны с поворотом огибаемого движущейся абразивной лентой .профильного контактного копира 1. Недостатком известных станков является то, что при обработке крупногабаритных лопаток, имеющих большой допуск на закрутку пера, значительная его часть остается необработанной, если припуск на обработку меньше допуска на закрутку, т. е. точность обработки лопаток оказывается очень низкой. Целью изобретения является повышение обработки лопаток за счет учета допуска на закрутку пера вдоль продольной оси. Указанная цель достигается тем, что качалка обрабатываемого изделия установлена на столе с помощью люльки, ось поворота -которой параллельна оси качалки, на которой закреплена шестерня, входящая в зацепление с зубчатьга сектором, установленным с возможностью поворота в плоскости качания люльки на оси ее качания и взаимодействующим с направляющей, имеющей возможность поворачиваться вокруг оси, перпендикулярной оси качания люльки, причем поворот этой направляющей осуществлен устройством, управляемым сигналом от установленного на корпусе крепления обрабатываемой лопатки датчика, измеряющего фактическое отклонение конца пера лопатки по закрутке от номинального положения и преобразующего линейное отклонение в указанный сигнал. На фиг. 1 изображен вид спереди предлагаемого станка в плоскости качания люльки; на фиг. 2 - сечение А-А фиг. 1; на фиг. 3 - сечение Б-Б фиг. 2; на фиг. 4 - вид В фиг. 1; на фиг. 5 - вид Г фиг. 1; на фиг. 6 - сечение Д-Д фиг. 5; на фиг. 7 вид Е фиг. 5; на фиг. 8 - сечение А-А фиг. 1 варианта станка с механической связью механизма поперечного перемещения ленты с механизмом, сообщающим столу возвратно-поступательные перемещения.

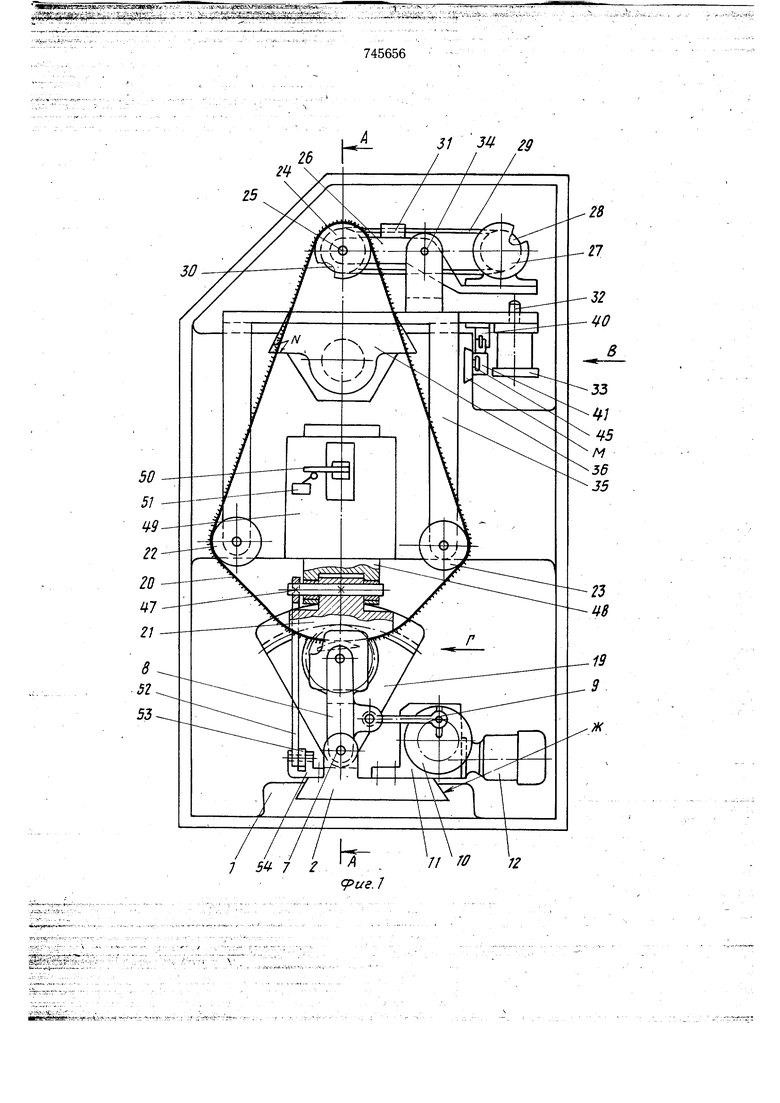

На станине 1 станка установлен стол 2, имеющий возможность совершать в них возвратно-поступательные перемещения, для чего он шарнирно соединен щатуном 3 с кривошипом 4, установленным на выходном валу редуктора 5, приводимого во вращение электродвигателем 6, установленным на станине.

На столе 2 с помощью подшипников и оси 7 шарнирно установлена люлька 8, имеюЩая Bt)3Mo HOctb качатьсй в плоскости, перпендикулярное направлению движения стола 2, для чего она шарнирно соединена шатуном 9 с-кривошипом 10 редуктора 11, приводимого во вращение электродвигателем 12, установленным вместе с редуктором 11 на столе 2.

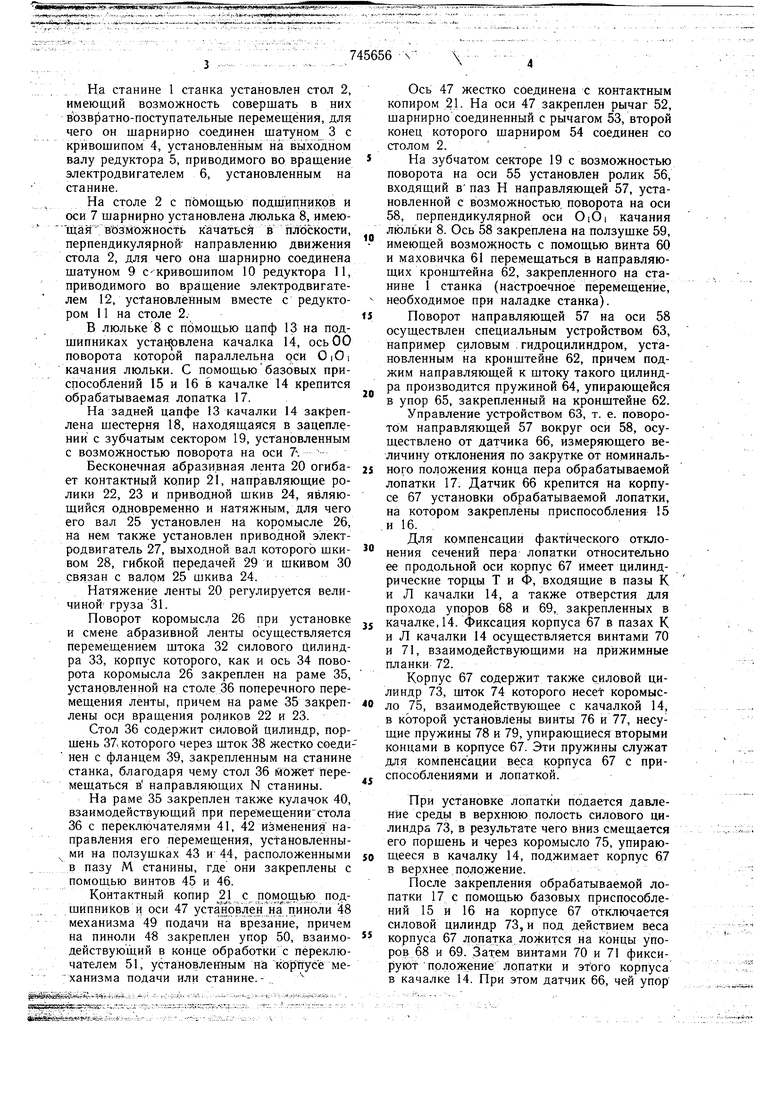

В люльке 8 с помощью цапф 13 на подщипниках устаь влена качалка 14, ось 00 поворота которой параллельна реи OiOi качания люльки. С помощью базовых приспособлений 15 и 16 в качалке 14 крепится обрабатываемая лопатка 17.

На задней цапфе 13 качалки 14 закреплена шестерня 18, находящаяся в зацеплении с зубчатым сектором 19, установленным с возможностью поворота на оси 7

Бесконечная абразивная лента 20 огибает контактный копир 21, направляющие ролики 22, 23 и приводной шкив 24, являющийся одновременно и натяжным, для чего его вал 25 установлен на коромысле 26, на нем также установлен приводной электродвигатель 27, выходной вал которого шкивом 28, гибкой передачей 29 и шкивом 30 связан с валом 25 шкива 24.

Натяжение ленты 20 регулируется величиной груза 31.

Поворот коромысла 26 при установке и смене абразивной ленты осуществляется перемещением штока 32 силового цилиндра 33, корпус которого, как и ось 34 поворота коромысла 26 закреплен на раме 35, установленной на столе 36 поперечного перемещения ленты, причем на раме 35 закреплены ocfi вращения роликов 22 и 23.

Стол 36 содержит силовой цилиндр, поршень 37 которого через шток 38 жестко соединен с фланцем 39, закрепленным на станине станка, благодаря чему стол 36 йбЖет перемещаться в направляющих N станины.

На раме 35 закреплен также кулачок 40, взаимодействующий при перемещении стола 36 с переключателями 41, 42 изменения направления его перемещения, установленными на ползушках 43 и 44, расположенными в пазу М станины, где они закреплены с помощью винтов 45 и 46.

Контактный копир 21 с прмо1цью подщипников и оси 47 установлен на п.иноли 48 механизма 49 подачи на врезание, причем на пиноли 48 закреплен упор 50, взаимодействую1дий в конце обработки с переключателем 51, установленным на корпусе ме ханизма подачи или станине.

аайЕйг ёг х: - -t:745656 ч

Ось 47 жестко соединена с контактным копиром 21. На оси 47 закреплен рычаг 52, щарнирно соединенный с рычагом 53, второй конец которого шарниром 54 соединен со столом 2.

На зубчатом секторе 19 с возможностью

поворота на оси 55 установлен ролик 56, входящий в паз Н направляющей 57, установленной с возможностью, поворота на оси 58, перпендикулярной оси OiOi качания люльки 8. Ось 58 закреплена на ползущке 59, имеющей возможность с помощью винта 60 и маховичка 61 перемещаться в направляющих кронштейна 62, закрепленного на станине 1 станка (настроечное перемещение, необходимое при наладке станка). Поворот направляющей 57 на оси 58 осуществлен специальным устройством 63, например силовым ,гидроцилиндром, установленным на кронштейне 62, причем поджим направляющей к штоку такого цилиндра производится пружиной 64, упирающейся в упор 65, закрепленный на кронштейне 62. Управление устройством 63, т. е. поворотом направляющей 57 вокруг оси 58, осуществлено от датчика 66, измеряющего величину отклонения по закрутке от номинальS ного положения конца пера обрабатываемой лопатки 17. Датчик 66 крепится на корпусе 67 установки обрабатываемой лопатки, на котором закреплены приспособления 5 .и 16.

Для компенсации фактического отклонения сечений пера лопатки относительно ее продольной оси корпус 67 имеет цилиндрические торцы Т и Ф, входящие в пазы К и Л качалки 14, а также отверстия для прохода упоров 68 и 69, закрепленных в 5 качалке, 14. Фиксация корпуса 67 в пазах К и Л качалки 14 осуществляется винтами 70 и 71, взаимодействующими на прижимные планки 72.

Корпус 67 содержит также с иловой цилиндр 73, щток 74 которого Hecet коромысо ло 75, взаимодействующее с качалкой 14, в которой установлены винты 76 и 77, несущие пружины 78 и 79, упирающиеся вторыми концами в корпусе 67. Эти пружины служат для компенсации веса корпуса 67 с при- способлениями и лопаткой.

При установке лопатки подается давление среды в верхнюю полость силового цилиндра 73, в результате чего вниз смещается его порщень и через коромысло 75, упирающееся в качалку 14, поджимает корпус 67 в верхнее положение.

После закрепления обрабатываемой лопатки 17 с помощью базовых приспособлений 15 и 16 на корпусе 67 отключается силовой цилиндр 73, и под действием веса

корпуса 67 лопатка ложится на концы упоров 68 и 69. Затем винтами 70 и 71 фиксируют положение лопатки и этЪго корпуса в качалке l4. При этом датчик 66, чей упор

взаимодействует с концом пера лопатки у одной из ее кромок, измеряет величину фактического отклонения по закрутке конца пера лопатки от номинального положения и подает сигнал на устройство 63 поворота направляющей 57 на оси 58, которое поворачивает эту направляющую на величину, пропорциональную фактическому отклонению пера от номинального положения по закрутке. В этом положении направляющая фиксируется (соответствующее устройство на чертежах не изображено). Направляющая 57 через ролик 56 и его ось 55 поворачивает зубчатый сектор 19 вокруг оси OiOi (т. е. относительно люльки 8), при этом зубчатый сектор через щестерню 18 поворачивает вокруг геометрической оси ОО качалку 14 вместе с установленной в ней лопаткой на такую величину, при которой отклоненный конец пера лопатки будет касаться абразивной ленты на контактном копире 21 таким образом, чтобы обрабатывался этот участок пера лопатки.

В процессе работы станка вращается абразивная лента, от электродвигателя 12 на оси 7 качается люлька 8, в результате чего щестерня 18, обкатываясь по зубчатому сектору 19, сообщает обрабатываемой лопатке формообразующее движение обкатки в плоскости вращения ленты по контактному копиру. Одновременно от электродвигателя 6 стол 2 соверщает возвратно-поступательные движения в направляющих Ж, при этом через рычаги 53 и 52 контактный копир 21, поворачиваясь вместе с осью 47, обкатывается вдоль пера лопатки. Синхронно с этой продольной обкаткой соверщает поперечные перемещения стол 36, сообщая ленте 20 через ролики 22, 23 и щкив 24 поперечные к плоскости ее вращения движения.

В процессе возвратно-поступате ных перемещений стола 2 ролик 56 перемещается в пазу Н направляющей 57. Поскольку этот паз не параллелен оси OiOi качания люльки 8 (так как направляющая повернута на оси 58 по сигналу датчика 66), то в каждом промежуточном положении стола 2 дополнительный поворот качалки 14 вокруг оси ОО от поворота зубчатого сектора 19 на оси OiO оказывается пропорциональным смещению по закрутке соответствующего обрабатываемого участка пера лопатки. Таким образЬм, в каждом промежуточном продольном положении лопатки ее дополнительный поворот в поперечной плоскости (плоскости обката) компенсирует отклонение по закрутке, в результате чего ее профиль обрабатывается полностью на всей ее длине.

В конце обработки упор 50, перемещающийся в направлении пиноли вместе с контактным копиром, через датчик 51 подает команду на отключение всех механизмов станка.

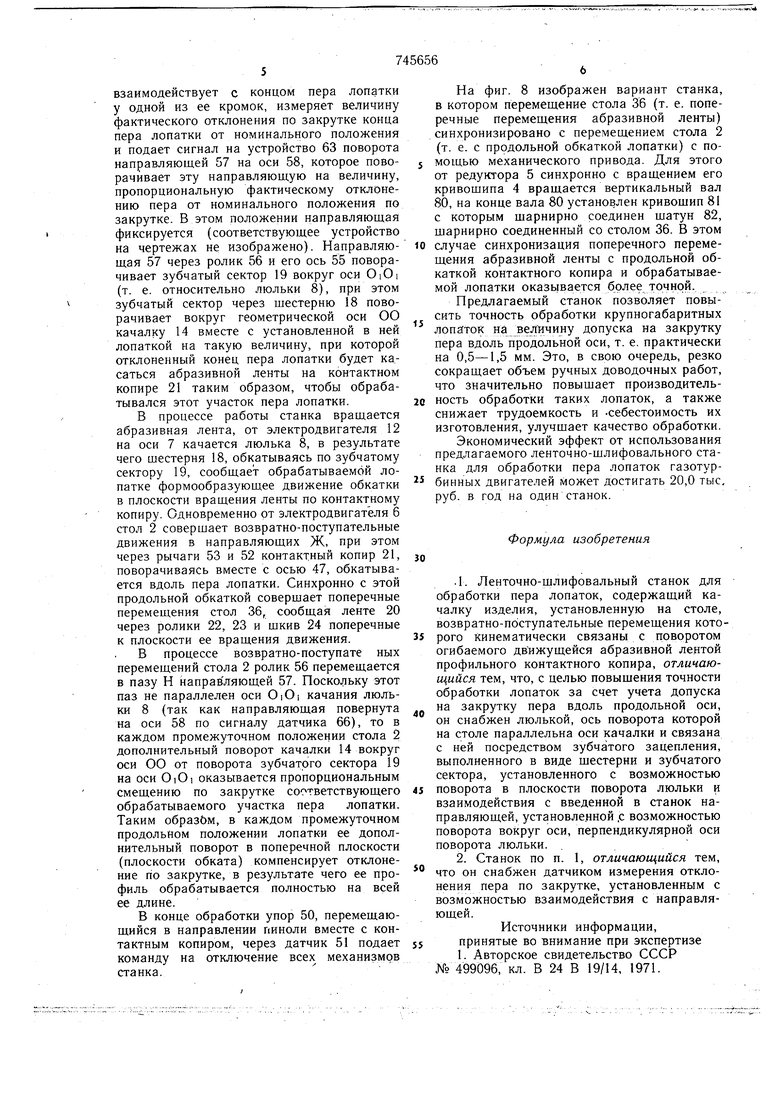

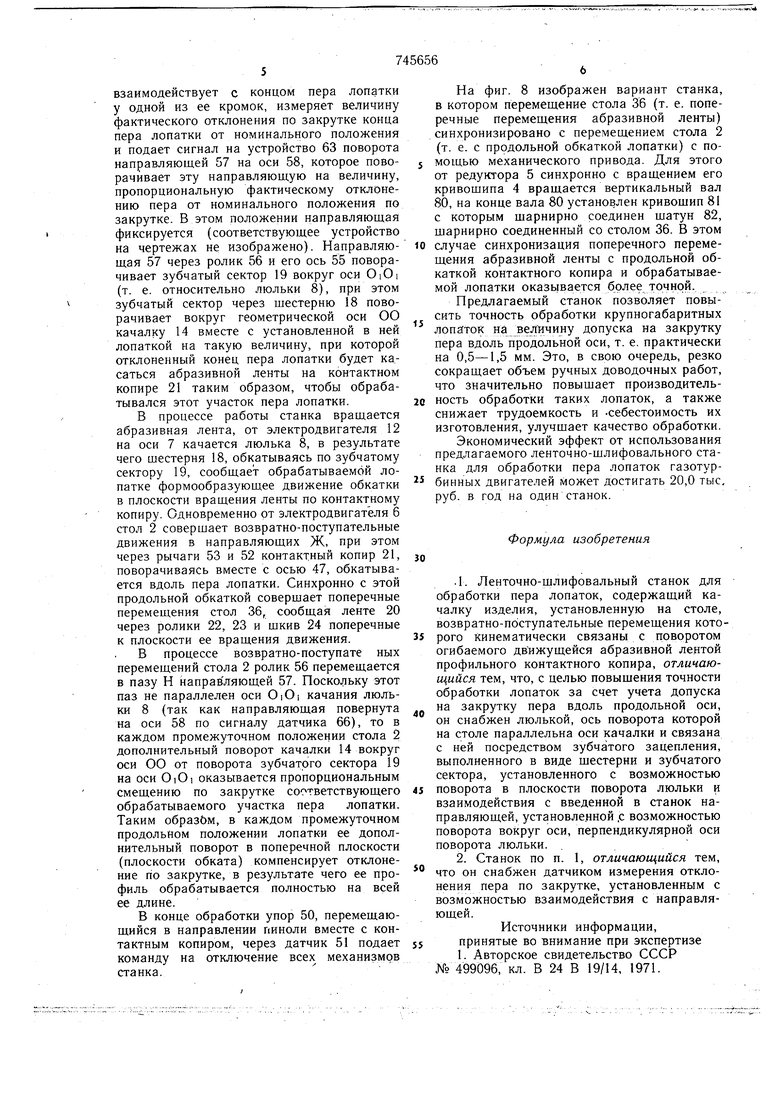

На фиг. 8 изображен вариант станка, в котором перемещение стола 36 (т. е. поперечные перемещения абразивной ленты) синхронизировано с перемещением стола 2 (т. е. с продольной обкаткой лопатки) с помощью механического привода. Для этого от редуктора 5 синхронно с вращением его кривощипа 4 вращается вертикальный вал 80, на конце вала 80 установлен кривощип 81 с которым шарнирно соединен щатун 82, щарнирно соединенный со столом 36. В этом

случае синхронизация поперечного перемещения абразивной ленты с продольной обкаткой контактного копира и обрабатываемой лопатки оказьшается более точной.

Предлагаемый станок позволяет повысить точность обработки крупногабаритных

лопаток на величину допуска на закрутку пера вдоль продольной оси, т. е. практически на 0,5-1,5 мм. Это, в свою очередь, резко сокращает объем ручных доводочных работ, что значительно повыщает производительность обработки таких лопаток, а также снижает трудоемкость и -себестоимость их изготовления, улучщает качество обработки. Экономический эффект от использования предлагаемого ленточно-щлифовального станка для обработки пера лопаток газотурбинных двигателей может достигать 20,0 тыс, руб. в год на один станок.

Формула изобретения

}0

. Ленточно-щлифовальный станок для обработки пера лопаток, содержащий качалку изделия, установленную на столе, возвратно-поступательные перемещения которого кинематически связаны с поворотом огибаемого движущейся абразивной лентой профильного контактного копира, отличающийся тем, что, с целью повыщения точности обработки лопаток за счет учета допуска на закрутку пера вдоль продольной оси, он снабжен люлькой, ось поворота которой на столе параллельна оси качалки и связана с ней посредством зубчатого зацепления, выполненного в виде щестерни и зубчатого сектора, установленного с возможностью

поворота в плоскости поворота люльки и взаимодействия с введенной в станок направляющей, установленной ,с возможностью поворота вокруг оси, перпендикулярной оси поворота люльки.

2. Станок по п. 1, отличающийся тем,

что он снабжен датчиком измерения отклонения пера по закрутке, установленным с возможностью взаимодействия с направляющей.

Источники информации,

принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 499096, кл. В 24 В 19/14, 1971.

745656

| название | год | авторы | номер документа |

|---|---|---|---|

| Ленточно-шлифовальный станок | 1977 |

|

SU686850A1 |

| Ленточно-шлифовальный станок | 1980 |

|

SU975348A2 |

| Ленточно-шлифовальный станок | 1977 |

|

SU663561A1 |

| Ленточно-шлифовальный станок для обработки лопаток | 1977 |

|

SU931403A2 |

| Копировальный станок | 1979 |

|

SU876383A2 |

| Способ шлифования пера лопаток и копировальный станок | 1981 |

|

SU1013225A1 |

| Ленточно-шлифовальный станок дляОбРАбОТКи лОпАТОК гАзОТуРбиННыХдВигАТЕлЕй | 1977 |

|

SU810454A1 |

| Ленточно-шлифовальный станок | 1991 |

|

SU1797561A3 |

| Устройство для ленточного шлифования криволинейных поверхностей | 1982 |

|

SU1013228A1 |

| Способ шлифования пера лопаток | 1981 |

|

SU986740A1 |

J/ J /

... 1,1

745656 29 30

Б-Б

482J 752 S8 ,

П

Г

745656

j-jEift -JiiiAil iEjeiteS ift.

Л

...4::rj -. .-.-.-й.чййа

745656

Авторы

Даты

1980-07-05—Публикация

1977-11-09—Подача