Изобретение относится к области машиностроения и может быть использовано в механосборочном производстве при выполнении клепальных работ.

Известен способ получения заклепочных соединений, включающий установку заклепки в отверстие склепываемых деталей, сжатие пакета, образование замыкающей головки путем предварительного и окончательного деформирования выступающего конца ее стержня и одновременного образования профиля закладной головки подвижным инструментом.

(См. МПК B 21 J 15/02, описание изобретения к авторскому свидетельству СССР №1235821, опубл. 07.03.86).

Существенным недостатком известного способа является низкая надежность заклепочного соединения, обусловленная уплотнением металла закладной и замыкающей головок, приводящая к некачественному уплотнению самого стержня заклепки, работающего на срез.

Наиболее близким к заявляемому техническому решению является способ получения заклепочных соединений, включающий выполнение в пакете отверстия под заклепку, вставку ее в отверстие, образование замыкающей головки, в которой выдавливают углубление конусной формы (См. МПК B 21 J 15/02, описание изобретения к авторскому свидетельству СССР №1138222, опубл. 07.02.83 г.).

Существенным недостатком известного способа является низкая надежность заклепочного соединения, обусловленная тем, что при воздействии конической обжимкой на замыкающую головку только в самой головке возникает упрочнение металла, не обеспечивая при этом однородность уплотнения металла стержня заклепки и снижая ресурс работы заклепочного соединения.

Техническим результатом предлагаемого технического решения является повышение ресурса и надежности заклепочного соединения.

Сущность технического решения заключается в том, что в способе получения заклепочных соединений, включающем выполнение отверстия под заклепку, вставку ее в отверстие и формообразование замыкающей и закладной головок, в соответствии с изобретением предварительно выполняют кольцевые канавки в закладной головке заклепки и глухие центральные отверстия конической формы на закладной головке и на торце стержня заклепки, затем одновременно осуществляют формообразование замыкающей головки путем приложения осевого усилия в зону глухого центрального отверстия стержня и обжимают заклепку, после чего окончательно формируют закладную головку путем деформации кольцевых канавок и ее глухого конического отверстия.

Выполнение кольцевых канавок позволит уменьшить давление при воздействии на закладную головку, а глухие центральные отверстия конической формы на закладной головке и на торце стержня заклепки позволяют выполнять нагартовку стержня заклепки, что увеличивает прочностные характеристики заклепочного соединения, повышая надежность и увеличивая ресурс работы.

Одновременное формирование замыкающей головки путем приложения осевого усилия в зону глухого центрального отверстия стержня и обжимки заклепки и окончательное формирование закладной головки путем деформации кольцевых канавок и ее глухого конического отверстия обеспечивают равномерное уплотнение металла как самих головок, так и стержня заклепки, повышая прочность заклепочного соединения при работе на срез.

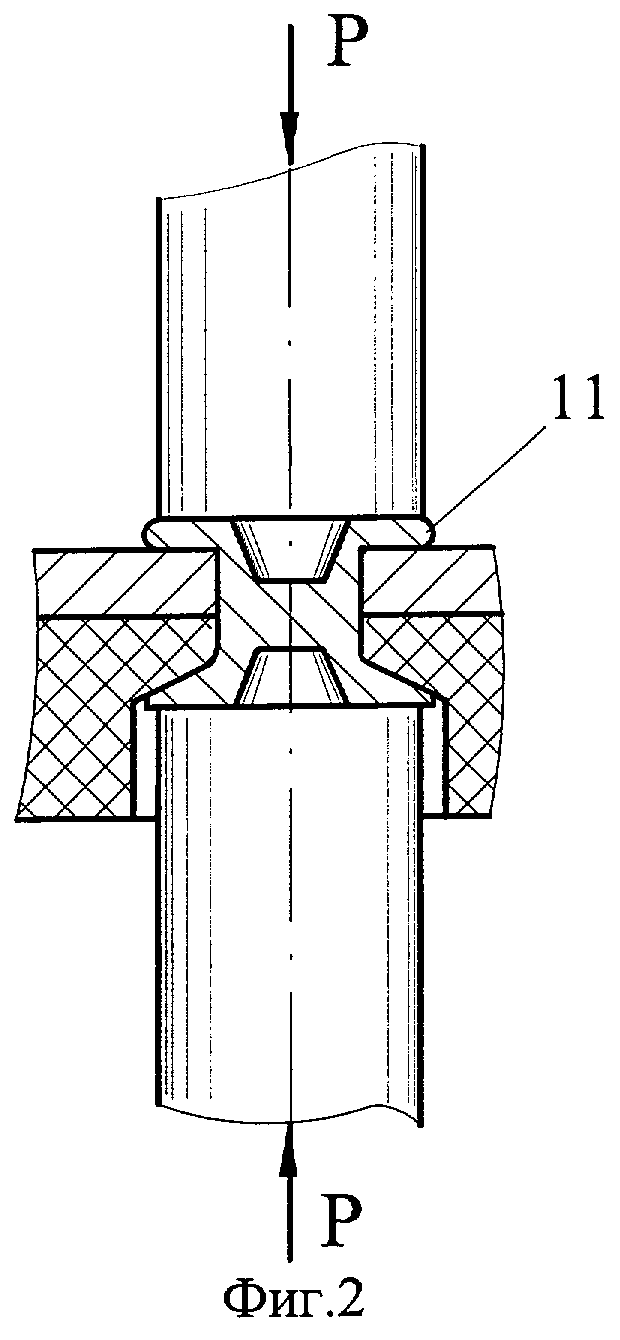

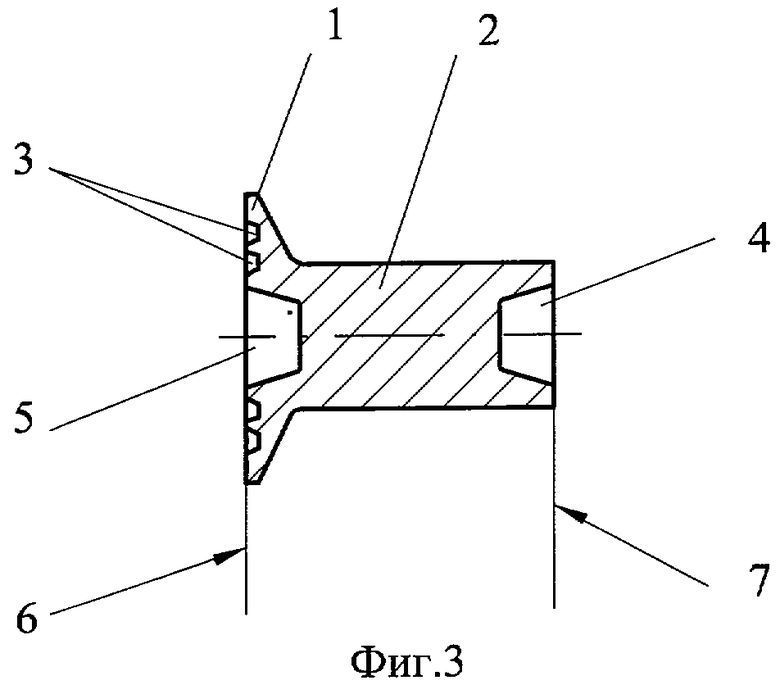

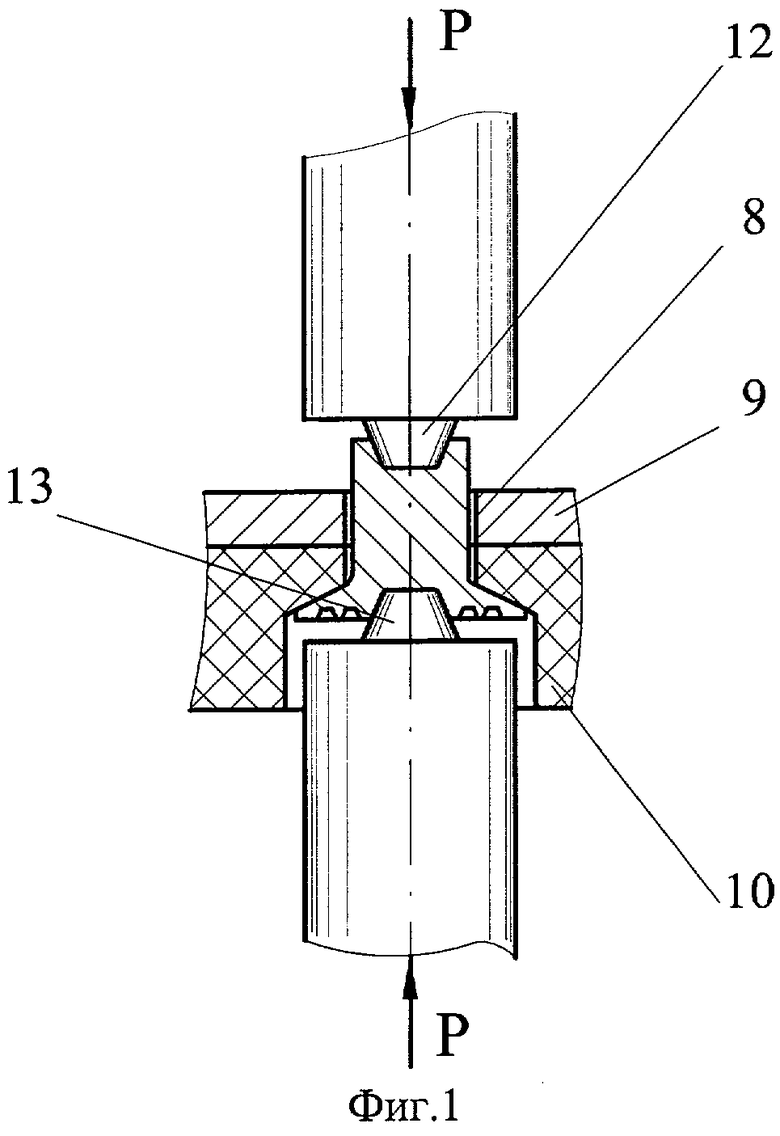

Предлагаемый способ поясняется чертежами, где на фиг.1 изображен начальный момент получения заклепочного соединения; на фиг.2 - конечный момент; на фиг.3 - заклепка.

Способ осуществляют следующим образом.

В заклепке, имеющей закладную головку 1 и стержень 2, выполняют кольцевые канавки 3 на торце закладной головки 1 и глухие центральные отверстия 4, 5 конической формы с обеих сторон торцев 6, 7 заклепки. После чего заклепку устанавливают в предварительно просверленное отверстие 8 склепываемых деталей 9, 10. Затем производят одновременное формообразование замыкающей головки 11 путем приложения осевого усилия пуансоном с конической насадкой 12 в зону глухого центрального отверстия 4 стержня 2 заклепки, воспринимаемое поддержкой 13 конической формы, установленной в коническое отверстие 5, обжимку заклепки и окончательное формообразование закладной головки 1 путем деформации кольцевых канавок 3 и глухого конического отверстия 5.

Использование изобретения позволит повысить надежность заклепочного соединения и ресурс работы, а при использовании заклепок из пластичных материалов позволяет обеспечить высокую прочность работы соединения на срез, уменьшая при этом усилие при клепке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ клепки | 1983 |

|

SU1215821A1 |

| СПОСОБ ИМПУЛЬСНОЙ КЛЕПКИ | 1994 |

|

RU2076014C1 |

| ЗАКЛЕПКА | 2005 |

|

RU2274773C1 |

| СПОСОБ ОБРАЗОВАНИЯ ПОТАЙНОГО ЗАКЛЕПОЧНОГО СОЕДИНЕНИЯ | 1997 |

|

RU2113930C1 |

| Способ клёпки | 2018 |

|

RU2705840C1 |

| ВЫРАВНИВАЮЩЕЕ УСТРОЙСТВО К КЛЕПАЛЬНЫМ ПРИСПОСОБЛЕНИЯМ | 1992 |

|

RU2035255C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ КЛЕПКИ | 1997 |

|

RU2116156C1 |

| СПОСОБ КЛЕПКИ | 1994 |

|

RU2069118C1 |

| СПОСОБ КЛЕПКИ | 1988 |

|

SU1610677A1 |

| Способ клепки деталей из композиционного материала | 1986 |

|

SU1355346A1 |

Изобретение относится к области машиностроения и может быть использовано в механосборочном производстве при выполнении клепальных работ. В склепываемых деталях выполняют отверстие, в которое устанавливают заклепку с закладной головкой. Предварительно на закладной головке и на торце стержня выполняют глухие центральные отверстия конической формы. На закладной головке дополнительно выполняют кольцевые канавки. Одновременно формообразуют замыкающую головку заклепки путем приложения осевого усилия в зону глухого центрального отверстия стержня и обжимают заклепку. Затем окончательно формообразуют закладную головку путем деформации кольцевых канавок и ее глухого конического отверстия. В результате обеспечивается повышение надежности и ресурса полученного заклепочного соединения. 3 ил.

Способ получения заклепочных соединений, включающий выполнение отверстия под заклепку, вставку ее в отверстие и формообразование замыкающей и закладной головок, отличающийся тем, что предварительно выполняют кольцевые канавки на закладной головке и глухие центральные отверстия конической формы на закладной головке и на торце стержня заклепки, затем одновременно осуществляют формообразование замыкающей головки путем приложения осевого усилия в зону глухого центрального отверстия стержня и обжимают заклепку, после чего окончательно формообразуют закладную головку путем деформации кольцевых канавок и ее глухого конического отверстия.

| Способ клепки пакетов | 1983 |

|

SU1138222A1 |

| Способ клепки | 1987 |

|

SU1480953A1 |

| СПОСОБ ПРОИЗВОДСТВА ЦИЛИНДРОВЫХ гильз | 0 |

|

SU351913A1 |

| DE 19721355 A1, 27.11.1997 | |||

| GB 1279147 A, 28.06.1972. | |||

Авторы

Даты

2006-08-20—Публикация

2005-01-18—Подача