Изобретение относится к области технологии получения высокочистых веществ, а именно особо чистого селена, и может быть использовано в волоконной инфракрасной оптике, полупроводниковом приборостроении для изготовления особо чистых халькогенидных стекол и волоконных световодов на их основе, а также в полупроводниковой технике.

Известно значительное число химических и физическо-химических способов очистки селена: (Кудрявцев А.А. // Химия и технология селена и теллура. М., Металлургия, 1968; Беляев А.И., Жемчужина Е.А., Фирсанова Л.А. // Металлургия чистых металлов и элементарных полупроводников. Изд-во. Металлургия 1969, 473-477 с; Грейвер Т. Н., Зайцева И.Г, Косовер В.М. // Селен и теллур. М., Металлургия, 1977, 296 с.; Девятых Г.Г., Чурбанов М.Ф. // Высокочистые холькогены. Изд. Нижегородского госуниверситета им. Н.И. Лобачевского, 1997, 104 с.). Например, из химических способов очистки технического селена используют методы, основанные на растворимости элементарного селена в растворах сульфита натрия (Д. М. Чижиков, В. П. Счастливый / Селен и селениды. М., Наука, 1964, С. 104-105), или в азотной кислоте с последующим извлечением селена из полученного раствора, восстановлением его до элементарного состояния (Патент № 220240, опубл. 10.09.1999 г.).

Недостатками являются трудоемкость и многооперационность процессов, низкая эффективность очистки по отдельным примесям или группам примесей. Перевод селена в летучие гидрид или монохлорид селена с последующим разложением очищенных продуктов характеризуется сложностью аппаратурного оформления процесса, высокой химической агрессивностью и токсичностью летучих веществ. (Д. М. Чижиков, В. П. Счастливый / Селен и селениды. М., Наука, 1964, с. 105, 106).

Из известных способов используют дистилляционные методы очистки: простую перегонку, ректификацию, а также фильтрацию. Чистый селен получают сочетанием химических и физико-химических методов очистки. (Беляев А.И., Жемчужина Е.А., Фирсанова Л.А. // Металлургия чистых металлов и элементарных полупроводников. Изд-во. Металлургия 1969, 473-477 с).

Известен способ получения селена высокой чистоты путем ректификации технического селена при атмосферном давлении в токе инертного газа. Ректификацию проводят как в тарельчатых, так и в насадочных колоннах. (Авторское свидетельство изобретения № 220507, опубл.00.00.1968 г.)

Недостаток перечисленных способов - неэффективность очистки селена от гетерофазных примесных включений субмикронных размеров.

Требования к селеносодержащим материалам для фотонных применений, ИК стеклам для волоконной оптики включают низкое содержание большего числа примесей, и не только электроактивных. Это газообразующие примеси (соединения углерода, кислорода, водорода), содержание которых лимитируется на уровне 10-6 – 10-7 % мас.. Содержание гетерофазных примесных включений микронных и субмикронных размеров должно быть ниже 1-10 част./см3 и 103 част./см3, соответственно. Процессы глубокой очистки селена от этих примесей специфичны, что обусловлено агрегатной формой этих примесей, особенностями их поведения в традиционных процессах очистки. Дополнительное осложняющее обстоятельство состоит в появлении в последние десятилетия новых источников технического селена, исходного для дальнейшей очистки. Состав примесей в селене из новых источников мало изучен и существенно различается по химической, агрегатной форме и их содержанию. Вследствие этого разработанные ранее отдельные методы или комбинации методов очистки, эффективные при получении селена для полупроводниковых применений, могут не обеспечить удаление из селена ряда примесей, прежде всего газообразующих и в форме частиц до уровня требований к материалам для волоконной ИК-оптики.

Наиболее близким к заявляемому по технической сущности и достигаемому результату, выбранным в качестве прототипа, является очистка селена от примесей углерода, водорода и кислорода химическим связыванием углерода диоксидом селена с последующей 2-кратной вакуумной дистилляцией селена (диссертация Ширяева В.С. Высокочистые стекла систем As-Se, As-S-Se, As-Se-Te для волоконной оптики. стр.124-134.)

Недостатками прототипа являются: разделенность процесса очистки на самостоятельные технологические операции, низкая эффективность химико-термической обработки расплава, загрязнение селена частицами кварцевого стекла микронных и субмикронных размеров в процессе разрушения стеклянных перегородок и перепайки соединительных трубок, жесткие температурно-временные режимы и условия испарения, приводящие к увеличению брызгоуноса в процессе дистилляции, отсутствие процесса обезгаживания и термической обработки паров на начальной стадии процесса очистки, совершенно необходимые при получении образцов массой 3-5 кг и более. В таблице 1 представлено содержание примесей в селене, полученном при использовании прототипа.

Таблица 1. Содержание примесей в селене очищенном с использованием прототипа.

Недостаточная степень глубины очистки селена не позволяет получать халькогенидные стекла и на их основе волоконные световоды с низкими оптическими потерями.

Технологическая проблема, решаемая предлагаемым изобретением, - разработка комплексного способа, обеспечивающего получение селена, особо чистого по примесям, лимитируемым в селене для волоконно-оптических применений, из исходного селена любого происхождения.

Технический результат от использования предлагаемого изобретения заключается в получении селена с повышенной степенью чистоты по водородсодержащим примесям, воде (H2O), селеноводороду (H2Se), сероводороду (H2S), примесям углерод- и кислород- содержащих веществ, гетерофазным примесным включениям из диоксида кремния, углерода, металлов.

Указанный технический результат достигается тем, что в способе получения особо чистого селена, включающем высоковакуумную дистилляцию, очищаемый селен последовательно подвергают высоковакуумной дегазации его расплава при температуре 250÷2700С, высоковакуумной дистилляции и термической обработке паров селена при температуре 600÷6500С, химико-термической обработке расплава и паров селена при температуре 600-6500С в атмосфере инертного газа гелия с добавкой кислорода при давлении 400÷650 мм.рт.ст. и вымораживанию летучих продуктов реакций, трехступенчатой высоковакуумной дистилляции с малой (2÷1)×10-4 см3/см2 ∙с и уменьшающейся от стадии к стадии до (2÷1)×10-5 см3/см2∙ с удельной скоростью испарения.

Термическую обработку паров селена осуществляют как высоковакуумный проточный процесс. Химико-термическую обработку расплава и паров селена проводят в замкнутой системе.

Трехступенчатую высоковакуумную дистилляцию проводят при остаточном давлении (2-10)×10-6 мм.рт.ст., температуре очищаемого расплава 350-400ОС.

Предлагаемый способ содержит в совокупности технологические операции, увеличивающие различие относительных летучестей примесей и основы и эффективность стадий высоковакуумной дистилляционной очистки, объединенных в единый технологический процесс. Используемые в определенной последовательности, они обеспечивают очистку от всех групп примесей, как изначально присутствующих в исходном селене, так и образовавшихся в процессе очистки. Подбор оптимальных температурно-временных условий процессов минимизирует поступление примесей в очищаемый селен на всех стадиях процесса.

Способ осуществляют следующим образом.

На первой стадии проводят высоковакуумную, при остаточном давлении (2-10)×10-6 мм.рт.ст., дегазацию расплава селена при температуре 250-2700С, обеспечивая очистку от растворенных летучих примесей: воды (H2O), диоксида углерода (CO2), оксисульфида углерода (COS), азота (N2), хлорводорода (HCl), легколетучих углеводородов. Затем повышают температуру расплава до 350-3800С и проводят высоковакуумную дистилляцию для освобождения от наиболее крупных частиц и труднолетучих примесей с термической обработкой паров селена при температуре 600-6500С. При термической обработке паров селена происходит изменение молекулярной формы примесных соединений углерода с летучестью, близкой к летучести селена и перевод их основной массы в малолетучую форму по сравнению с исходной. Повышение температуры выше 6500С при термической обработке паров селена приводит к загрязнению селена примесью водорода, диффундирующего из стенок кварцевого стекла с образованием селеноводорода. При температуре ниже 6000С загрязняющее действие материала аппаратуры примесью водорода существенно ниже.

Следующая стадия процесса: химико-термическая обработка (ХТО) расплава и паров селена в замкнутой системе в атмосфере инертного газа, с добавкой окислителя соединений углерода - кислорода при температурах испарителя 600-6500С, конденсатора (300÷400)0С при давлении 400 ÷ 650 мм рт.ст. смеси гелий (He) + кислород (О2).

Кислород с селеном через образующийся in situ диоксид селена и напрямую взаимодействует с примесями углерода, углеводородами, водородом, переводя их в более легкоотделяемый диоксид углерода, водородсодержашие примеси, которые вымораживаются на начальной стадии подготовки расплава к высоковакуумной дистилляции.

Заключительной стадией процесса является последовательная трехступенчатая высоковакуумная (2-10)×10-6 мм рт.ст.) дистилляция при температуре расплава 350-4000С с малой (2-1)×10-4см3/см2∙с. и уменьшающейся от стадии к стадии до (2-1)×10-5см3/см2∙с. удельной скоростью испарения для освобождения от летучих примесей и повышения глубины очистки от мелкодисперсных частиц. Параметры процессов минимизируют в совокупном действии отрицательные последствия брызгоуноса, накопления субмикронных частиц на поверхности испаряемого расплава и в приповерхностном слое, поступление в расплав легко диффундирующего водорода из стенок аппаратуры. Удельные скорости испарения и температура расплава подбирались экспериментально и являются оптимальными при данных температурно-временных условий для получения селена с малым содержанием субмикронных частиц.

Выбранный диапазон значений температуры и удельных скоростей испарения предотвращает накопление примесных частиц на поверхности испарения и в приповерхностном слое. За счет достаточно низкой вязкости расплава селена происходит выравнивание содержания примесных частиц в приповерхностном слое и в объеме расплава. Повышение температуры и удельной скорости испарения приводит к ухудшению очистки за счет усиливающегося брызгоуноса. Снижение удельной скорости испарения ниже (2-4)×10-6см3/см2 с. неоправданно из-за существенного снижения производительности метода.

Использование высокого вакуума позволило снизить парциальное давление остаточных газов воды, диокисида углерода, азота, водорода до (2-10)×10-6 мм рт.ст.

Изложенное подтверждается следующими примерами.

Пример 1.

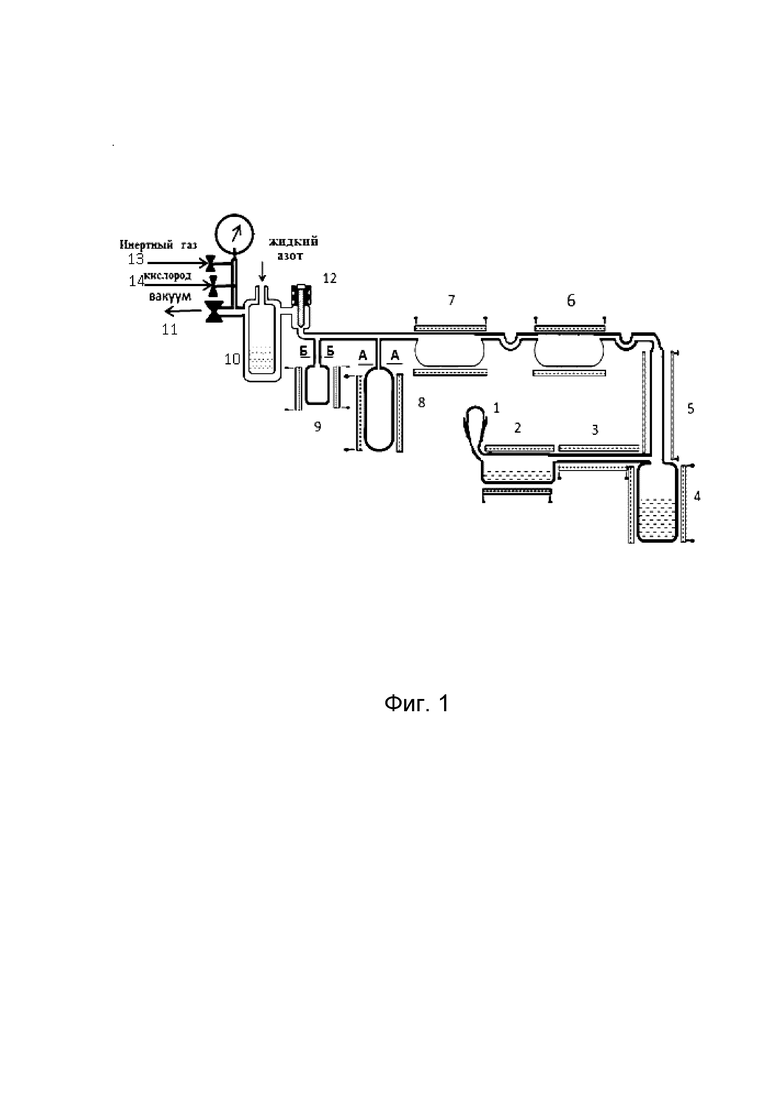

Способ может быть осуществлен с помощью установки, изображенной на фиг. 1, в которой последовательно проводят высоковакуумную дегазацию расплава селена, термическую и химико-термическую обработку расплава и паров селена и трехступенчатую высоковакуумную дистилляцию.

Конструктивно устройство изготовлено из кварцевого стекла и состоит из нескольких частей: емкость 1 с патрубком 2 для загрузки исходного селена, соединительной трубки 3 для термической обработки паров и высоковакуумной дистилляции селена в секцию для химико-термической обработки (ХТО) расплава селена, состоящую из куба 4 и конденсатора 5; емкостей 6,7 с U-образными затворами для последовательной высоковакуумной дистилляции расплава с малой удельной скоростью испарения, емкости 8- приемника очищенного особо чистого селена, емкости 9 для сбора фракций, обогащенных примесями. Вся система через ловушку 10, охлаждаемую жидким азотом, соединена через кран 11 с высоковакуумным насосом.

В емкость 1 через патрубок 2 загружали 3 кг селена квалификации ОСЧ 15-3 (особо чистый селен с содержанием 15 примесей металлов на уровне 10-3-10-4 % мас, содержание углерода на уровне (2±0,5)×10-3% мас.

Всю систему прогревали при температуре 150-1800С, вакуумировали до остаточного давления 3×10-6 мм рт.ст. Селен разогревали до плавления и выдерживали при температуре 250-2700С. Оптимальное время дегазации расплава для удаления примесных газов составляло один час на 1 кг. загруженного селена.

Далее температуру в емкости 1 повышали до 3700С и проводили высоковакуумную дистилляцию расплава селена с термической обработкой его паров при 6000С в зоне печи 3 с конденсацией паров в емкости 4 при температуре 2600С. Удельная скорость испарения составляла 1,3×10-3см3/см2 с.

Следующая стадия процесса - химико-термическая обработка (ХТО) расплава и паров селена в замкнутой системе в атмосфере инертного газа гелия с добавкой окислителя-кислорода. При закрытом кране 11 и открытом магнитном клапане 12 через краны 13,14 заполняли систему инертным газом - гелием с добавкой кислорода до давления 400 ÷ 650 мм.рт.ст. Содержание кислорода в газовой смеси составляло 7 % об. Емкость 4 с расплавом селена разогревали до температуры 6000С. Полную конденсацию паров селена осуществляли на участке 5 при температуре 3000С

По окончании ХТО температуру расплава селена понижали до 3500С, систему вакуумировали с вымораживанием легколетучих продуктов реакции и диоксида селена в ловушку 10. Чтобы избежать осаждение примесей и диоксида селена на стенках аппаратуры все соединительные трубки и емкости нагревали до температуры 3000С. Оптимальное время ХТО при данных температурных условиях и загрузочной массы 3 кг селена составляет 12 часов.

Температурно-временные условия ХТО были подобраны опытным путем, и, как показали эксперименты, являются оптимальными для очистки с точки зрения получения особо чистого селена для волоконной оптики.

ХТО обеспечивает перевод углерода и водорода в легкоотделяемые соединения.

В таблице 2 приведен анализ газовой смеси после ХТО расплава селена. Видно, что идет эффективное превращение углеводородов (C1-C9), углерода (С) и серы (S) в диоксид углерода (СО2) и сероуглерода (CS2), диоксида серы (SO2), оксисульфида углерода (COS), селеноводорода (Н2Se).

Таблица 2. Примесный состав газовой смеси после ХТО расплава селена.

СО2

% об.

Высоковакуумную дистилляцию расплава селена из емкости 4 в емкость 6, нагретую до 2500С, проводили со скоростью испарения 1,5×10-4см3/см2∙с. После окончания перегонки U-образный затвор на входе в емкость 6 отделял ее от секции ХТО. Высоковакуумную дистилляцию из емкости 6 (3700С) в емкость 7 (2400С) осуществляли с удельной скоростью испарения 8,5×10-5см3/см2 ∙с. Заключительную высоковакуумную дистилляцию из емкости 7(3600С) в приемник 8 (2400С) осуществляли с удельной скоростью испарения 1,7×10-5см3/см2∙с. Высоковакуумную дистилляцию расплава селена проводили при остаточном давлении (2-10)×10-6 мм рт.ст., температуре очищаемого расплава 350-400ОС. Экспериментально установленные температурно-временные условия высоковакуумной дистилляционной очистки позволили минимизировать в совокупном действии брызгоунос, концентрирование субмикронных частиц на поверхности испаряемого расплава, и поступление в расплав легко диффундирующего водорода из стенок аппаратуры. После окончания высоковакуумной дистилляции приемник 8 отпаивали от аппарата дистилляции по линии А-А. Анализ очищенного селена на содержание примесей представлен в таблице 3.

Таблица 3. Содержание примесей в селене очищенном с помощью высоковакуумной дегазации расплава селена, термической и химико-термической обработкой расплава и паров селена и трехступенчатой высоковакуумной дистилляцией.

Кубовые остатки селена, обогащенные труднолетучими примесями после всех стадий высоковакуумной дистилляции составляли в сумме 9 % мас. от исходной загрузки. После окончания процесса очистки, остатки селена в емкостях и U-образных трубках перегоняли в емкость 9, отделяемую от системы по Б-Б.

Пример 2. В емкость 2 загружали 4000 г. моноизотопного селена 80Se, выделенного из отходов механической обработки селенида цинка (ZnSe). Примесный состав исходного моноизотопного селена 80Se, определенный методом лазерной масс-спектрометрии (ЛСМ) представлен в таблице 4.

Таблица 4. Примесный состав образцов исходного селена (80Se)

С

О2

Si

S

Последовательность процессов дегазации, термической, химико-термической обработки и дистилляции расплава селена (80Se) описаны в примере 1.

Состав газовой смеси при ХТО расплава селена 80Se: гелия ВЧ и кислорода ВЧ в соотношении 20:1 при давлении 600 мм рт.ст. Время ХТО составило 18 часа. Высоковакуумную дистилляцию из аппарата ХТО в емкость 6 для дистилляции осуществляли с удельной скоростью испарения 1,1×10-4см3/см2 ∙с. при температуре испарителя 3700С. Удельная скорость испарения из емкости 6 (3600С) в емкость 7 составила 4,3×10-5см3/см2∙с.. Высоковакуумную дистилляцию из емкости 7 (3600С) в емкость 8 осуществляли с удельной скоростью испарения 1,1 ×10-5г/см2∙с. Во всех случаях температура емкостей для конденсации составляла 2300С. Остатки селена, обогащенные труднолетучими примесями, перегонялись в емкость 9 и составили 6% мас. от исходной загрузки.

Содержание примесей в очищенном моноизотопном селене 80Se представлены в таблице 4.

Таблица 4. Содержание примесей в моноизотопном селене 80Se очищенном с помощью высоковакуумной дегазации расплава селена, термической и химико-термической обработкой расплава и паров селена и трехступенчатой высоковакуумной дистилляцией.

Предложенный способ содержит технологические операции, увеличивающие различие относительных летучестей примесей и основы и эффективность стадий высоковакуумной дистилляционной очистки, что приводит к повышению степени чистоты селена от водородсодержащих примесей (воды, селеноводорода, сероводорода), примесей углерод-, и кислород- содержащих веществ, гетерофазных примесных включений металлов, кремния, углерода.

Используемые в определенной последовательности, они обеспечивают очистку от всех групп примесей, как изначально присутствующих в исходном селене, так и образовавшихся в процессе очистки. Подбор оптимальных температурно-временных условий процессов минимизирует поступление примесей в очищаемый селен на всех стадиях процесса.

Проведение очистки селена как непрерывного во времени процесса без отделения перепайкой отдельных частей системы друг от друга, используемое в прототипе, исключает загрязнение очищаемого и очищенного селена частицами диоксида кремния, образующихся при перепайке вакуумированных кварцевых коммуникаций.

Очищенный таким способом селен был использован для получения селеносодержащих волоконных световодов с малыми оптическими потерями, чувствительных к присутствию селективно поглощающих примесных соединений углерода, кислорода и водорода. Инфракрасные спектры световодов, изготовленные из селена, полученного предлагаемым способом, имели существенно меньшую интенсивность полос поглощения, вызванных присутствием этих примесей, по сравнению с образцами из селена, очищенного по прототипу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОСОБО ЧИСТЫХ ХАЛЬКОГЕНИДНЫХ СТЕКОЛ СИСТЕМЫ ГЕРМАНИЙ-СЕЛЕН | 2017 |

|

RU2648389C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ТЕЛЛУРА МЕТОДОМ ДИСТИЛЛЯЦИИ С ПОНИЖЕННЫМ СОДЕРЖАНИЕМ СЕЛЕНА | 2018 |

|

RU2687403C1 |

| ОСОБО ЧИСТЫЙ СУЛЬФИДНО-МЫШЬЯКОВЫЙ МАТЕРИАЛ ДЛЯ СИНТЕЗА ВЫСОКОПРОЗРАЧНЫХ ХАЛЬКОГЕНИДНЫХ СТЕКОЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2450983C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛОВ ХАЛЬКОГЕНИДОВ ТИПА AB Использование: в приборостроении, квантовой электронике, лазерной спектроскопии и т | 1991 |

|

RU2031983C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСОБО ЧИСТЫХ ХАЛЬКОГЕНИДНЫХ СТЕКОЛ, СОДЕРЖАЩИХ ГАЛЛИЙ | 2021 |

|

RU2770494C1 |

| СПОСОБ ОЧИСТКИ ТРЕХХЛОРИСТОГО ФОСФОРА | 2010 |

|

RU2446094C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГАЛЛИЙМЫШЬЯКСОДЕРЖАЩИХ ОТХОДОВ | 1995 |

|

RU2078842C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕТОПОГЛОЩАЮЩЕГО СЛОЯ ТОНКОПЛЕНОЧНЫХ СОЛНЕЧНЫХ ЭЛЕМЕНТОВ ИЗ МЕДИ-ИНДИЯ-ГАЛЛИЯ-СЕРЫ-СЕЛЕНА | 2008 |

|

RU2446510C1 |

| СПОСОБ ПЕРЕРАБОТКИ УРАНСОДЕРЖАЩИХ КОМПОЗИЦИЙ | 1996 |

|

RU2106029C1 |

| Способ получения селенидов металлов | 1987 |

|

SU1502457A1 |

Изобретение относится к неорганической химии и может быть использовано в волоконной инфракрасной оптике, полупроводниковом приборостроении для изготовления особо чистых халькогенидных стекол и волоконных световодов на их основе, а также в полупроводниковой технике. Для получения особо чистого продукта очищаемый селен последовательно подвергают высоковакуумной дегазации его расплава при температуре 250-270°С, высоковакуумной дистилляции и термической обработке паров селена при температуре 600-650°С. Проводят химико-термическую обработку расплава и паров селена при температуре 600-650°С в атмосфере инертного газа гелия с добавкой кислорода при давлении 400-650 мм рт.ст. с последующим вымораживанием летучих продуктов реакций. Трехступенчатую высоковакуумную дистилляцию проводят с малой (2-1)10-4 см3/см2⋅с и уменьшающейся от стадии к стадии до (2-1)10-5 см3/см2⋅с удельной скоростью испарения. Обеспечивается получение селена с повышенной степенью чистоты по водородсодержащим примесям, воде (H2O), селеноводороду (H2Se), сероводороду (H2S), примесям углерод- и кислородсодержащих веществ, гетерофазным примесным включениям из диоксида кремния, углерода, металлов. 3 з.п. ф-лы, 1 ил.

1. Способ получения особо чистого селена, включающий высоковакуумную дистилляцию, отличающийся тем, что очищаемый селен последовательно подвергают высоковакуумной дегазации его расплава при температуре 250-270°С, высоковакуумной дистилляции и термической обработке паров селена при температуре 600-650°С, химико-термической обработке расплава и паров селена при температуре 600-650°С в атмосфере инертного газа гелия с добавкой кислорода при давлении 400-650 мм рт.ст. и вымораживанию летучих продуктов реакций, трехступенчатой высоковакуумной дистилляции с малой (2-1)10-4 см3/см2⋅с и уменьшающейся от стадии к стадии до (2-1)10-5 см3/см2⋅с удельной скоростью испарения.

2. Способ по п.1, отличающийся тем, что термическую обработку паров селена осуществляют как высоковакуумный проточный процесс.

3. Способ по п.1, отличающийся тем, что химико-термическую обработку расплава и паров селена проводят в замкнутой системе.

4. Способ по п.1, отличающийся тем, что трехступенчатую высоковакуумную дистилляцию проводят при остаточном давлении (2-10)10-6 мм рт.ст., температуре очищаемого расплава 350-400°С.

| CN 106946233 A, 14.07.2017 | |||

| SU 174175 A1, 22.11.1973 | |||

| Устройство для дистилляции теллура и селена с использованием газа-подавителя | 1988 |

|

SU1547331A1 |

| WO 1995995228 A1, 23.02.1995 | |||

| Многокамерным резонатор для струнных инструментов | 1929 |

|

SU27273A1 |

Авторы

Даты

2019-11-19—Публикация

2019-04-01—Подача