Область техники

Изобретение относится к области утилизации и переработки твердых коммунальных отходов (ТКО) с последующим производством строительных/отделочных материалов и строительных конструкций, где наполнителем при их изготовлении служат "хвосты"- остаточные фракции (ОФ) ТКО после их 2-стадийной сепарации, с последующим добавлением магнезиально-вяжущих веществ, и может быть широко использовано в коммунальном хозяйстве, в промышленном и гражданском строительстве.

Уровень техники.

Из уровня техники известен Способ переработки смеси веществ, который может быть использован для переработки ТКО, резины, пластмассы, руды с получением продукции - синтез-газа, металлов, стекла и т.д. (RU 2356655 С2, В09В 3/00, опубл. 27.05.2009). Способ включает в себя сортировку веществ по весу, сушку, измельчение, обработку и сортировку отходов, воздействуя на них различными способами(химическими составами, электрическими разрядами и термоударами), превращение органических веществ в продукцию путем пиролиза в газ, углерод и жидкое топливо, и получение продукции из неорганических веществ. Недостатком указанного выше Способа являются большие затраты энергии.

Из уровня техники также известен Способ переработки отходов (ЕР 2662145 A1, В03В 9/06, опубл. 15,03,2013), в котором ТКО поступают на мусороперерабатывающий комплекс, отдельно перерабатываются крупногабаритные отходы (КГО) на вторичные ресурсы, сортируются ТКО на пригодные к дальнейшей переработке и использованию в хозяйстве вторичные ресурсы, отходы сушатся и измельчаются. Недостатком указанного выше Способа является отсутствие возможности полной переработки поступивших ТКО.

Из уровня техники также известен Способ утилизации ТКО (KZ 18441 А, В03В 7/00, опубл. 15.05.2007), включающий извлечение из ТКО вторичных ресурсов, в том числе железосодержащих включений, последовательные стадии дробления и измельчения, на которые ТКО подают путем поточного перемещения с одновременной сушкой, при этом сухие измельченные ТКО смешиваются в одном смесителе с жидкими промышленными отходами с дальнейшим получением пульпы и газа, который отводят из смесителя в систему очистки.

Недостатком вышеуказанного Способа является сложность утилизации ТКО, обусловленная последующей химизацией отходов.

Наиболее близким аналогом рассматриваемому способу, является способ переработки ТКО с производством тепловой энергии и строительных материалов, и мусоросжигательный завод для его осуществления (RU 2502017 C1, F23G 5/00, опубл. 20.12.2013). Указанный способ предполагает утилизацию ТКО осуществлять путем сжигания во вращающейся печи барабанного типа, а оставшуюся золу переплавлять в гранулированный шлак, который может использоваться при строительстве дорог и производстве строительных материалов. Мусоросжигательный завод содержит блок сжигания ТКО, систему дымоочистки, реактор для плавления золы с плазмотроном, источник электропитания. Недостатком данного технического решения является низкая производительность, дорогостоящая система очистки дымовых газов, высокие энергозатраты, низкая ликвидность получаемых продуктов.

Раскрытие сущности изобретения.

Техническим результатом данного изобретения является повышение эффективности и экологичности переработки ТКО, снижение энергетических затрат на переработку ТКО, возможность использования остаточных фракций ТКО после 2-х стадийной сепарации, так называемых "хвостов" ТКО, при производстве строительных/отделочных изделий и строительных конструкций, практическое отсутствие каких-либо отходов, повышение самоокупаемости производства за счет переработки всего объема поступивших на утилизацию на Промышленный комплекс ZW (сокращенно "ZERO WASTE", или "НОЛЬ ОТХОДОВ") ТКО, включая получение из части поступивших ТКО (до 30%), как правило, углеродосодержащих, получение собственной энергии (тепловой и электрической)на удовлетворение собственных нужд Промышленного комплекса ZW за счет использования собственного энергетического модуля, работающего на принципах "холодного пиролиза" (RU 2659924, опубликов. 04.07.2018 года).

Указанный технический результат достигается за счет того, что Промышленный комплекс ZW по безотходной переработке ТКО с последующим производством строительных/отделочных Изделий и строительных конструкций из "хвостов", переработанных ТКО с использованием магнезиально-вяжущих веществ, содержит:

- приемное отделение, в которое поступают ТКО, и в котором производится предварительный/последующий отбор КГО, с получением пригодных для последующей переработки на рыночных условиях вторичных ресурсов;

- отделение глубокой сепарации (1-я стадия), где производится отбор вторичных ресурсов, пригодных для вторичного использования также на рыночной основе;

- сушильное отделение, которое включает в себя сушильные вращающиеся барабаны, на которых остаточные фракции (ОФ), "хвосты" ТКО, после отделения глубокой сепарации интенсивно сушатся и перемешиваются при вращении при температуре 160°С…200°С до 12…14% влажности, с параллельным отведением водяного пара в атмосферу через вентиляционные трубы высотой до 50…150 метров. Тепловая энергия в сушильное отделение поступает из энергетического модуля.

Энергетический модуль представляет собой комплекс по утилизации твердых углеродосодержащих отходов, прошедших сушильное отделение;

- Промышленный комплекс ZW также содержит измельчительное отделение, содержащее высокопроизводительные дробильное и измельчительное оборудование (шредеры), измельчающие высушенные ОФ ТКО различного морфологического состава до фракций размером до 0,1…6,0 мм;

- отделение вторичной сепарации (2-я стадия), содержит конвейер-вибростол, на котором производится вторичная сепарация на тяжелые и легкие фракции, которые поступают из измельчительного отделения, при этом легкие фракции направляются на дальнейшую переработку в отделение приготовления Пульпы, содержащее дозатор для подачи консервирующего рассола NaCl и воды (в первую очередь пирогенной воды из Пиролизной установки), и бункер-смеситель, в который поступают легкие фракции, и в котором они тщательно перемешиваются до однородной массы при подачи через дозатор консервирующего рассола NaCl до образования так называемой Пульпы;

- отделение приготовления Пульпы, откуда готовая Пульпа подается по трубопроводам на склад временного хранения пульпы(СВХП), выполненный в виде резервуаров вертикального типа, как правило, стальных, при этом СВХП связан трубопроводами с центром распределения и транспортировки, откуда Пульпа поступает к объектам производства строительных/отделочных Изделий и строительных конструкций и используется в качестве наполнителя в смеси с магнезиально-вяжущими веществами (MgO и MgCl2, в качестве затворителя) методом формования или экструзии, в точном соответствии с утвержденными технологическими регламентами и технологическими картами на каждое Изделие и конструкцию.

Способ безотходной утилизации ТКО с производством строительных/отделочных Изделий и строительных конструкций из "хвостов" ОФ ТКО после их 2-х стадийной сепарации с использованием магнезиальновяжущих веществ включает следующие этапы:

- поступление ТКО в приемное отделение Промышленного комплекса ZW;

- последующий или предварительный отбор КТО;

- разборка КТО с получением пригодных для последующей переработки вторичных ресурсов;

- сепарация и отбор вторичных ресурсов (1-я стадия) из ТКО в отделении глубокой сепарации с получением:

- углеродосодержащих фракций ТКО, пригодных для "холодного пиролиза" в энергетическом модуле, с дальнейшим получением топливных продуктов, которые будут использованы для получения тепловой и электрической энергии для собственных нужд Промышленного комплекса ZW;

- пригодных для последующей переработки и использования в хозяйстве вторичных материалов на рыночной основе;

- после чего ОФ ТКО, включая мелкие фракции, поступают в сушильное отделение;

- сушка ОФ ТКО в сушильном отделении производится, как правило, в автоматическом режиме при температуре 160°С…200°C с перемешиванием при вращении сушильных барабанов до 12…14% влажности, и с отведением водяных паров в атмосферу через вентиляционные трубы;

- далее высушенные фракции ТКО направляются в Измельчительное отделение, с последующим дроблением и измельчением ОФ ТКО различного морфологического состава до фракций 0,1…6,0 мм;

- далее производится подача высушенных фракций размером 0,1…6,0 мм на конвейер-вибростол (2-я стадия сепарации), при этом измельченные и высушенные фракции при движении по конвейеру-вибростолу интенсивно перемешиваются между собой и как бы подпрыгивают, далее мощными потоками горячего воздуха легкие фракции сдуваются в специальные емкости, а тяжелые фракции направляются на склад как готовый рыночный продукт;

- далее, легкие ОФ ТКО поступают в отделение приготовления Пульпы, в бункер-смеситель, куда через дозатор поступает консервирующий рассол NaCl и вода, в том числе пиролизная, далее эта масса тщательно перемешивается до получения однородной массы - Пульпы;

- далее Пульпа транспортируется по трубопроводам(пульпопроводам)до места, на СВХП, выполненный в виде резервуаров вертикального типа;

- подача со СВХП в центр распределения и транспортировки Пульпы, откуда происходит дальнейшее распределение и транспортировка Пульпы на последующую переработку;

- активирование Пульпы для ее использования при изготовлении соответствующей номенклатуры строительных/отделочных Изделий и строительных конструкций методом формования или экструзии, производится путем добавления в Пульпу, как правило в соотношении 1:1, магнезиально-вяжущих веществ - каустических магнезита/доломита MgO и рассола хлорида магния MgCl2+H2O в качестве затворителя, с дальнейшим тщательным перемешиванием до однородной массы - до получения так называемой прессмассы (ПМ);

- изготовление строительных/отделочных Изделий и строительных конструкций из полученной ПМ: пульпа + смесь с магнезиально-вяжущими веществами, с заливкой/укладкой ПМ в соответствующие пресс-формы, с последующим виброуплотнением, и/или дополнительным прессованием, и/или прогревом, а также методом экструзии.

Краткое описание чертежей.

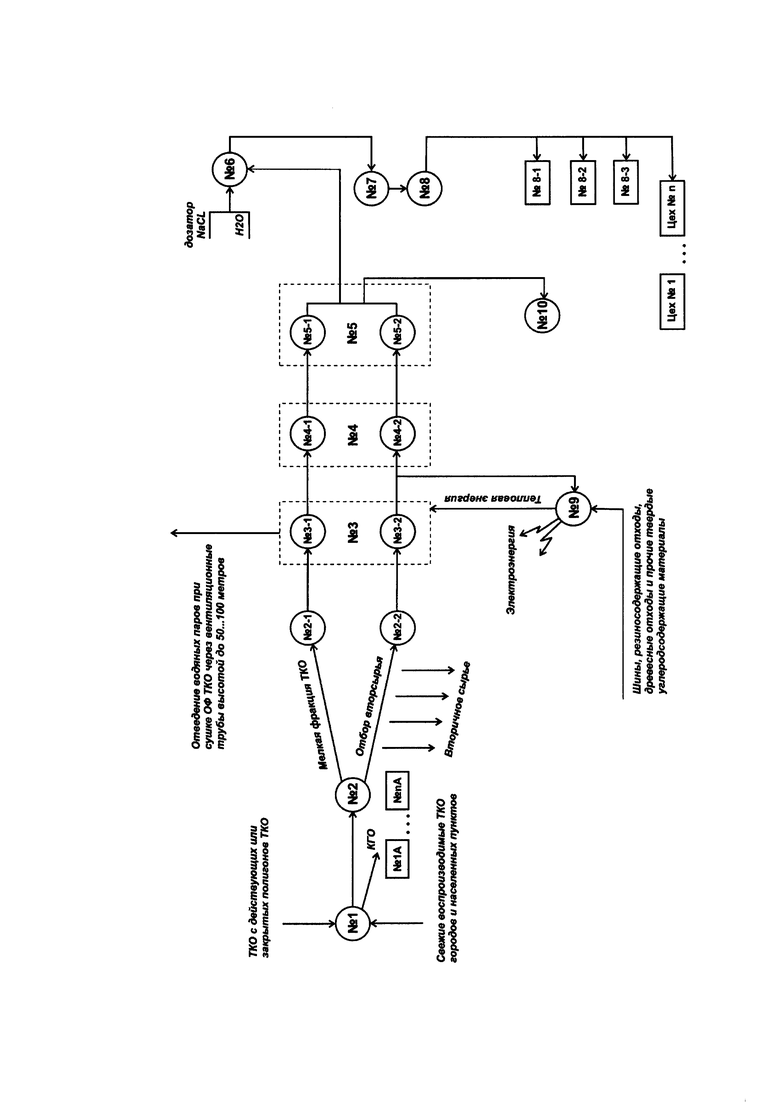

На фигуре изображена «Схема промышленного комплекса ZW по безотходной утилизации ТКО и по производству строительных материалов и конструкций из "хвостов", переработанных ТКО с использованием магнезиально-вяжущих веществ».

Осуществление изобретения.

Промышленный комплекс ZW по безотходной утилизации ТКО с последующим производством строительных материалов и конструкций из "хвостов" переработанных ТКО с использованием магнезиально-вяжущих веществ работает следующим образом:

- в приемное отделение (1) Промышленного комплекса ZW поступают как воспроизводимые ТКО из населенных пунктов (мегаполисы, города, прочие поселения и населенные пункты), так и из действующих или закрытых полигонов ТКО. После приемки ТКО, перед тем, как направить ТКО на 2-уровневую сепарацию, производится предварительный/последующий отбор КГО, которые в дальнейшем направляются на разделку, разборку и последующую сортировку на полезные, рыночно востребованные вторичные материалы.

К КГО, которые подвергаются последующей разборке и разделке, относятся, например, такие как:

- мебель и кровати всех типов;

- матрасы;

- бытовая техника (холодильники, стиральные и посудомоечные машины, пылесосы, и т.д.);

- ванные чугунные и стальные;

- сантехнические фаянсовые изделия;

- аудио и видеотехника;

- компьютеры, принтеры, факсы и другая оргтехника;

- автомобильные шины;

- утилизованная мото-автотехника;

- прочие КГО (строительные материалы после разборки и демонтажа зданий и сооружений: части строительных конструкций и сооружений, оконные блоки, дверные и балконные блоки, части потолочных и межэтажных перекрытий и т.п.).

Вышеуказанные КГО направляются в цеха (№1А…№nA) на разборку и разделку с получением пригодных для последующей переработки рыночно востребованных вторичных ресурсов(черные и цветные металлы, пластик 8…15 видов, электронные платы, резиновая крошка, древесная щепа, измельченные фракции санфаянса, бетона, кирпича, стекла и т.д.);

- в отделении глубокой сепарации (2,2-1,2-2) ТКО, которое представляет из себя, по сути, мусоросортировочный комплекс, производится отбор вторичных материалов (без КГО,2-2) с получением пригодных для последующей переработки вторичных ресурсов. Разделение (сепарацию) ТКО в отделении глубокой сепарации производят как в полуавтоматическом режиме работы (с применением ручной рабочей силы), так и в автоматическом режиме, с применением баллистических и оптических сепараторов и инфракрасных датчиков(сенсоров).

- далее, ОФ ТКО, включая отсепарированные мелкие фракции (менее 10…20 мм) ТКО, например, грунт, песок, щебень, стеклобой, пищевые отходы, и т.п., поступают в сушильное отделение (3,3-1,3-2). Весь процесс сушки ОФ ТКО происходит в автоматическом режиме, без присутствия людей-операторов, а именно, ОФ ТКО после глубокой сепарации на закрытом герметизированном конвейере поступают в сушильное отделение (3), на сушильные вращающиеся барабаны, где ОФ ТКО интенсивно сушатся при температуре 160…200 градусов Цельсия с перемешиванием при вращении до 12…14% влажности, с отведением водяного пара в атмосферу через вентиляционные трубы.

При этом тепловая энергия в сушильное отделение (3) поступает из энергетического модуля.

- Энергетический модуль (9) представляет собой комплекс "холодной пиролизной" утилизации твердых углеродосодержащих отходов (например, картон, бумага, автомобильные покрышки, обувь с резиновыми/полиуретановыми/кожаными подошвами, резиновые сапоги, пластики всех типов, включая пленочные пакеты, кроме ПВХ), древесные отходы, включая перегнившие органические субстанции, находящиеся в ТКО, особенно при заборе ТКО с полигонов, в значительных удельных объемах, прошедшие сушильное отделение (3), с генерированием тепловой и электрической энергии на основе использования полученных методом "холодного пиролиза" топливных продуктов, таких как пиролизный газ, жидкие топливные фракции, пироуглерод в твердом виде;

- далее, оставшаяся часть сухих ОФ ТКО (до 70% от первоначальной массы поступивших ТКО), подается в измельчительное отделение (4,4-1,4-2). Измельчительное отделение (4) содержит высокопроизводительное дробильное и измельчительное (шредерное) оборудование, состоящее из ряда дробилок различных типов и мощных промышленных шредеров (2- и/или 4-валовых), которые эффективно измельчают высушенные ОФ ТКО различного морфологического состава до фракций 0,1…6,0 мм;

- из измельчительного отделения (4) сухие ОФ ТКО попадают в отделение вторичной сепарации (5,5-1,5-2), в котором производится вторичная сепарация на тяжелые и легкие фракции, а именно:

- поступающие из Измельчительного отделения (4) фракции размером 0,1…6,0 мм попадают на конвейер-вибростол, при движении по которому они, фракции, интенсивно перемешиваются между собой и как бы подпрыгивают, затем мощными потоками горячего воздуха легкие фракции сдуваются в специальные емкости, а тяжелые фракции остаются на конвейере-вибростоле, то есть происходит достаточно эффективная дополнительная сепарация;

- далее, тяжелые фракции ОФ ТКО направляются на склад (10) тяжелых (инертных) фракций, а легкие фракции ОФ ТКО направляются на дальнейшую переработку в отделение приготовления Пульпы (6).

Складированные тяжелые фракции являются одним из конечных рыночных продуктов Промышленного комплекса ZW при утилизации ТКО, при этом такие тяжелые фракции как черные и цветные металлы (мелкие измельченные остатки, которые не удалось извлечь ранее) и измельченное стекло могут быть отправлены на дополнительную переработку в качестве вторичного сырья, а такие тяжелые фракции как измельченный санфаянс, строительные отходы (песок, бой кирпича, бетона, строительный грунт, щебень и т.д.), смет с улиц городов и мегаполисов) могут служить в качестве инертного наполнителя при изготовлении как вышеназванных Изделий строительного/отделочного типов и строительных конструкций с добавлением магнезиально-вяжущих веществ, так и традиционных железобетонных изделий широкой номенклатуры, особенно при применении в не ответственных изделиях строительного и отделочного типов, таких, например, как фундаментные блоки, стеновые блоки, блоки для межкомнатных перегородок, потолочных и отделочных плит, а также при применении в качестве противогололедной подсыпки дорог и тротуаров, и т.д.;

- Легкие фракции ОФ ТКО, состоящие из высушенных и измельченных пищевых отходов, целлюлозы (высушенных и измельченных картона и бумаги), измельченного пластика, включая пластиковые пакеты, измельченные и частично превращенные в пластиковые гранулы при интенсивной сушке в сушильных барабанах при температуре до 160…200 градусов Цельсия, измельченных тканей из хлопка, синтетики, их смесей, мягких детских игрушек, тканевой обивки от мягкой мебели, спальных матрасов и т.п., далее направляются в отделении приготовления Пульпы (6).

- там, в отделении приготовлении Пульпы, легкие фракции ОФ ТКО поступают в бункер-смеситель, где тщательно перемешиваются с добавленным через дозатор консервирующим рассолом NaCl и водой (H2O) до получения однородной массы, с вязкостью от 50 мПа*с до 250 мПа*с для возможности дальнейшей транспортировки Пульпы, в том числе по трубопроводам до места временного хранения;

- склад временного хранения Пульпы (СВХП) (7) выполнен в виде нескольких резервуаров вертикального типа, в которые по трубопроводам поступает на временное хранение Пульпа;

Со СВХП (7) пульпу подают в центр распределения и транспортировки (8), откуда происходит дальнейшее распределение и транспортировка Пульпы на дальнейшую переработку:

- к объектам дорожного строительства (8-1);

- объектам промышленного строительства (8-2);

- объектам индивидуального строительства (8-3);

- к производственным цехам (Цех №1…№n) по изготовлению Изделий строительного/отделочного типов с использованием Пульпы в качестве наполнителя с применением магнезиально-вяжущих веществ MgO и MgCl2.

- Транспортировка Пульпы из центра распределения и транспортировки (8) к точкам использования может осуществляться как механизированным способом через разгрузочный коллектор по трубопроводам, так и наливом в ж/д цистерны, в автоцистерны или в закрытые емкости (для предотвращения разбрызгивания при транспортировке) на любом транспорте, включая легковой;

- Далее, Пульпа, поступившая из центра распределения и транспортировки (8), используются в качестве наполнителя, при производстве строительных/отделочных Изделий и строительных конструкций. Пульпу смешивают в пропорции 1:1 с магнезиально-вяжущими веществами MgCl2 (бишофит) и MgO (каустические магнезит/доломит), до получения однородной массы – пресс-массы (ПМ).

Краткая справка о магнезиально-вяжущих веществах.

К магнезиально-вяжущим веществам относятся каустический магнезит (MgO) и каустический доломит (MgO+СаСО3) - это тонкодисперсные порошки, активной частью которых является оксид магния MgO. Затворяются каустические магнезит/доломит бишофитом MgCl2.

Получают магнезиально-вяжущие вещества (магнезит/доломит) умеренным (до 700-800°С) обжигом. При этом карбонат магния диссоциирует с образованием оксида магния MgO+CO2. Карбонат кальция CaCO2 (в доломите) остается без изменения и является балластной частью вяжущего. Обожженный продукт тщательно размалывают до мелкодисперсного состояния. Будучи затворенный водным раствором магниевых солей MgCl2, каустические магнезит/доломит образуют пластическую массу, обладающую сильными вяжущими свойствами, которая в результате твердения образует высокопрочный эластичный цементный камень. В случае, когда магнезиальные вяжущие вещества затворяют раствором бишофита, гидратация протекает быстро с образованием гидрата оксид хлорида магния (3MgOxMgCl2x6H2O), уплотняющего образующийся материал. Сроки схватывания каустических магнезита/доломита зависят от температуры обжига и тонкости помола и обычно находятся в пределах:

- начало - не ранее 20 минут;

- конец - не позднее 6 часов.

Твердение начинается интенсивно, и через сутки вяжущее достигает прочности 10-15 МПа, а через 28 суток воздушного твердения прочность; составляет 30-50 МПа. В жестких смесях прочность может достигать 100 МПа.

При этом необходимо особо отметить - при использовании магнезиально-вяжущих веществ в качестве наполнителя могут быть использована биомасса различного морфологического состава (бумага, картон, древесина, пищевые отходы, различные сельхозотходы и т.п.), при этом магнезиально-вяжущие вещества к вышеперечисленной биомассе БУДУТ АБСОЛЮТНО НЕЙТРАЛЬНЫМИ!!!

Таким образом, при изготовлении широкого ассортимента конструкций и изделий строительного/отделочного типов и строительных конструкций на основе магнезиальных вяжущих веществ (каустических магнезита/доломита, затворенных бишофитом) возможно применение в качестве наполнителя как традиционных инертных наполнителей (песок, щебень и т.п.), так и наполнителей из биомассы (древесные опилки, древесная щепа, пищевые отходы и прочие органические фракции), в том числе ОФ ТКО, так называемые "хвосты" от переработки ТКО, которые в настоящее время направляются:

- на полигоны ТКО (до 97% как в России, так и в мире);

- на мусоросжигание (до 2%), но этот объем сжигаемых "хвостов" каждый; год в мире интенсивно уменьшается ввиду крайне опасного воздействия на экологию вокруг мусоросжигательных заводов(МСЖЗ) в радиусе 100 км и более от их, заводов, расположения!!!;

- на прочие системы утилизации ТКО (до 1%), в том числе экзотические (методы компостирования, методы биогазификации ТКО, методы биологического разложения с помощью соответствующих бактерий и червей, и т.д.);

Тщательно перемешанная смесь магнезиально-вяжущих веществ и наполнителей (Пульпа), называемая пресс-массой (ПМ), активируется примерно, за 0,5…1,0 час до участия в технологических процессах по изготовлению Изделий строительного/отделочного типов, строительных и дорожных конструкций.

Технология использования смеси магнезиально-вяжущих веществ и Пульпы при формировании Изделий или конструкций, как правило, аналогична производству изделий и конструкций на заводах железобетонных изделий или на стройплощадках, а именно:

- смесь магнезиально-вяжущих веществ и Пульпы укладывается (заливается) в соответствующие пресс-формы, где потом тщательно виброуплотняется или подвергается дополнительному внешнему прессованию и/или дополнительному прогреву (паром или потоками горячего воздуха), или экструзии;

- после того, как смесь магнезиально-вяжущих веществ и Пульпы, помещенных в различные пресс-формы, приобрела форму заданного Изделия после соответствующего технологического отвердевания, Изделие освобождается от опалубки (пресс-форм) и направляется на технологическое отвердевание на склад готовой продукции, откуда отгружается заказчику или в торговые сети.

Предлагаемый Промышленный комплекс ZW и способ безотходной утилизации ТКО с производством строительных/отделочных Изделий и/или строительных и дорожных конструкций из переработанных ТКО с использованием магнезиально-вяжущих веществ, позволяют реализовать безотходную систему утилизации ТКО, как поступающих из населенных пунктов, городов и мегаполисов, так и с действующих или закрытых полигонах ТКО, с их полной ликвидацией в исторически короткие сроки (не путать с рекультивацией полигонов ТКО, где полигоны остаются на месте и продолжают «жить своей жизнью» еще 50…100 и более лет), что позволяет в принципе отказаться от захоронений ТКО, а также от сверхопасного способа мусоросжигания.

Примечание*: аббревиатура ZW - это сокращенно "ZERO WASTE", или "НОЛЬ ОТХОДОВ".

Группа изобретений относится к области утилизации твердых коммунальных отходов (ТКО) и производству строительных/отделочных изделий и конструкций. Техническим результатом является повышение эффективности и экологичности утилизации ТКО, снижение энергетических затрат на переработку ТКО. В частности, предложен способ безотходной утилизации ТКО и производства строительных/отделочных изделий и строительных конструкций из "хвостов" переработанных ТКО с использованием магнезиально-вяжущих веществ. Способ включает следующие этапы: поступление в приемное отделение ТКО, где производится предварительный или последующий отбор крупногабаритных отходов (КГО) с дальнейшей их разборкой и разделкой, с получением рыночно востребованных вторичных ресурсов; далее производится сепарация (1-й уровень сепарации) пригодных для последующего использования вторичных ресурсов из поступивших ТКО в отделении глубокой сепарации, предварительно часть углеродосодержащих фракций ТКО отбирается для "холодного пиролиза" в энергетическом модуле для последующего получения топливных продуктов, которые в дальнейшем используются для получения тепловой и электрической энергии для собственных нужд промышленного комплекса ZW; далее, ОФ ТКО, включая мелкие фракции, поступают в сушильное отделение; сушка ОФ ТКО производится в автоматическом режиме в сушильном отделении при температуре 160°С…200°С с перемешиванием при вращении сушильных барабанов до 12…14% влажности, с отведением водяного пара в атмосферу через вентиляционные трубы, при этом подача тепловой энергии в сушильное отделение осуществляется из собственного энергетического модуля; далее производится подача ОФ ТКО в измельчительное отделение с последующим дроблением и измельчением высушенных ОФ ТКО различного морфологического состава до фракций 0,1…6,0 мм; далее производится подача фракций размером 0,1…6,0 мм на конвейер-вибростол (2-я стадия сепарации), при этом измельченные и высушенные фракции при движении по конвейеру-вибростолу интенсивно перемешиваются между собой и как бы подпрыгивают, при этом легкие фракции мощными потоками горячего воздуха сдуваются в специальные емкости, а тяжелые фракции, остающиеся на конвейере-вибростоле, в дальнейшем направляются на склад как готовый рыночный продукт. Далее производится приготовление пульпы в отделении приготовления пульпы, в бункере-смесителе, где легкие фракции тщательно перемешивают с добавленным через дозатор консервирующим рассолом NaCl и воды до получения однородной массы, пульпы; далее производится транспортировка пульпы по трубопроводам до места, на склад временного хранения пульпы(СВХП), выполненный в виде резервуаров вертикального типа. Пульпа со СВХП, через в центр распределения и транспортировки пульпы, направляется на дальнейшую переработку. Пульпа перед ее использованием в технологических процессах по изготовлению строительных/отделочных изделий и строительных конструкций, за 0,5…1,0 час перед ее использованием, активируется с получением однородной массы, пресс-массы ПМ, где в пульпу добавляются в соотношении 1:1 магнезиально-вяжущие вещества MgO и MgCl2, после чего эта смесь тщательно перемешивается, после чего производится сам процесс изготовления строительных/отделочных изделий и строительных конструкций из ПМ посредством заливки ПМ в соответствующие пресс-формы с последующим виброуплотнением, и/или дополнительным прессованием, и/или прогревом, или методом экструзии. 2 н.п. ф-лы, 1 ил.

1. Промышленный комплекс ZW по безотходной утилизации ТКО с последующим производством строительных/отделочных изделий и строительных конструкций с использованием "хвостов" переработанных ТКО в качестве наполнителя с добавлением в них магнезиально-вяжущих веществ в пропорции 1:1, содержащий следующий состав оборудования:

- приемное отделение, в которое поступают ТКО и в котором производится предварительный или последующий отбор ТКО с получением пригодных для последующей переработки рыночно востребованных вторичных ресурсов;

- отделение глубокой сепарации (1-я стадия), где производится отбор вторичных ресурсов, пригодных для последующей переработки на рыночной основе;

- сушильное отделение, включающее сушильные вращающиеся барабаны, на которых ОФ ТКО после отделения глубокой сепарации интенсивно сушатся при температуре 160…200 градусов Цельсия с перемешиванием при вращении до 12…14% влажности с отведением водяного пара в атмосферу через вентиляционные трубы высотой до 50…150 метров;

- тепловая энергия в сушильное отделение поступает из собственного энергетического модуля, который представляет собой комплекс "холодной пиролизной "утилизации углеродосодержащих ТКО, прошедших сушильное отделение, на эти цели расходуется до 30% поступивших на утилизацию ТКО;

- измельчительное отделение, которое содержит дробильное и измельчительное (шредерное) оборудование, измельчающее высушенные ОФ ТКО различного морфологического состава до фракций 0,1…6,0 мм;

- отделение вторичной сепарации (2-я стадия сепарации), содержащее конвейер-вибростол, на котором производится вторичная сепарация на тяжелые и легкие фракции, поступающие из измельчительного отделения, при этом легкие фракции направляют на дальнейшую переработку в отделение приготовления пульпы, содержащее дозатор для подачи консервирующего рассола NaCl и воды, и бункер-смеситель, в который поступают легкие фракции, которые в дальнейшем тщательно перемешивают до получения однородной массы с консервирующим рассолом NaCl и водой;

- отделения приготовления пульпы, откуда готовую пульпу подают по трубопроводам на склад временного хранения пульпы(СВХП), выполненный в виде резервуаров вертикального типа, при этом СВХП связан трубопроводами с центром распределения и транспортировки, откуда пульпа поступает к объектам производства строительных/отделочных изделий и объектам строительства и используется в качестве наполнителя в смеси с магнезиально-вяжущими веществами при изготовлении строительных/отделочных изделий и строительных конструкций способом формования или экструзии.

2. Способ безотходной утилизации ТКО и производства строительных/отделочных изделий и строительных конструкций из "хвостов" переработанных ТКО с использованием магнезиально-вяжущих веществ, включающий следующие этапы:

- поступление в приемное отделение ТКО;

- производится предварительный или последующий отбор КГО с дальнейшей их разборкой и разделкой, с получением рыночно востребованных вторичных ресурсов;

- далее производится сепарация (1-й уровень сепарации) пригодных для последующего использования вторичных ресурсов из поступивших ТКО в отделении глубокой сепарации, предварительно часть углеродосодержащих фракций ТКО отбирается для "холодного пиролиза" в энергетическом модуле для последующего получения топливных продуктов, которые в дальнейшем используются для получения тепловой и электрической энергии для собственных нужд промышленного комплекса ZW;

- далее ОФ ТКО, включая мелкие фракции, поступают в сушильное отделение;

- сушка ОФ ТКО производится в автоматическом режиме в сушильном отделении при температуре 160°С…200°С с перемешиванием при вращении сушильных барабанов до 12…14% влажности, с отведением водяного пара в атмосферу через вентиляционные трубы, при этом подача тепловой энергии в сушильное отделение осуществляется из собственного энергетического модуля;

- далее производится подача ОФ ТКО в измельчительное отделение с последующим дроблением и измельчением высушенных ОФ ТКО различного морфологического состава до фракций 0,1…6,0 мм;

- далее производится подача фракций размером 0,1…6,0 мм на конвейер-вибростол (2-я стадия сепарации), при этом измельченные и высушенные фракции при движении по конвейеру-вибростолу интенсивно перемешиваются между собой и как бы подпрыгивают, при этом легкие фракции мощными потоками горячего воздуха сдуваются в специальные емкости, а тяжелые фракции, остающиеся на конвейере-вибростоле, в дальнейшем направляются на склад как готовый рыночный продукт;

- далее производится приготовление пульпы в отделении приготовления пульпы, в бункере-смесителе, где легкие фракции тщательно перемешивают с добавленным через дозатор консервирующим рассолом NaCl и воды до получения однородной массы, пульпы;

- далее, производится транспортировка Пульпы по трубопроводам до места, на склад временного хранения пульпы(СВХП), выполненный в виде резервуаров вертикального типа;

- далее пульпа со СВХП, через в центр распределения и транспортировки пульпы, направляется на дальнейшую переработку;

- далее пульпа перед ее использованием в технологических процессах по изготовлению строительных/отделочных изделий и строительных конструкций, за 0,5…1,0 час перед ее использованием, активируется с получением однородной массы, пресс-массы ПМ, где в пульпу добавляются в соотношении 1:1 магнезиально-вяжущие вещества MgO и MgCl2, после чего эта смесь тщательно перемешивается;

- далее производится сам процесс изготовления строительных/отделочных изделий и строительных конструкций из ПМ посредством заливки ПМ в соответствующие пресс-формы с последующим виброуплотнением, и/или дополнительным прессованием, и/или прогревом, или методом экструзии.

| СПОСОБ ЭКОЛОГИЧЕСКИ ЧИСТОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ С ПРОИЗВОДСТВОМ ТЕПЛОВОЙ ЭНЕРГИИ И СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И МУСОРОСЖИГАТЕЛЬНЫЙ ЗАВОД ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2502017C1 |

| СПОСОБ И УСТАНОВКА ПО ПЕРЕРАБОТКЕ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ | 2008 |

|

RU2407772C2 |

| СИСТЕМА СБОРА, СОРТИРОВКИ И ПЕРЕРАБОТКИ КОММУНАЛЬНЫХ ОТХОДОВ | 2018 |

|

RU2674598C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ | 2018 |

|

RU2677297C1 |

| СПОСОБ ПИРОЛИЗНОЙ УТИЛИЗАЦИИ ТВЕРДЫХ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ И МУСОРОПЕРЕРАБАТЫВАЮЩИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2659924C1 |

| Аппарат для получения марганцовисто-кислых солей | 1916 |

|

SU16198A1 |

| Способ профилактики тромбоза у пациентов с центральным венозным катетером | 2017 |

|

RU2662145C2 |

Авторы

Даты

2019-11-21—Публикация

2019-03-20—Подача