Твердые коммунальные отходы (ТКО) - органоминеральная композиция, продукт жизнедеятельности человека, обладающий устойчивой тенденцией к непрерывному ежегодному возрастанию.

ТКО состоит из продуктов, являющихся питательной средой для процветания обширной номенклатурой аэробных и анаэробных бактерий, угрожающих жизни и здоровью, что является проблемой человечества.

Большинство современных технических предложений в стране по утилизации ТКО связаны с извлечением вторичных ресурсов и последующим захоронением массы, так называемой «хвосты» сортировки.

Это направление тупиковое по ряду объективных причин. Вот две основных.

В стране отсутствует индустрия переработки вторичных ресурсов. Единичное, инициативное их использование в условиях рыночной экономики не конкурентоспособно, следовательно, у них нет будущего.

«Хвосты» сортировки насыщены пищевыми отходами, не рассматриваемыми как вторичное сырье. Пищевые отходы по природе углеводно-белковый продукт. Лучшей среды обитания для аэробных и анаэробных бактерий, насекомых, грызунов, птиц трудно представить.

Поэтому решение возникшей проблемы одно - полное уничтожение ТКО. Широко рекламируется и одновременно резко критикуется сжигание ТКО, но этот очевидный и в тоже время спорный метод может быть заменен альтернативным -превращением ТКО в экологически безопасное топливо, сжигание которого безвредно.

Настоящее изобретение альтернативное техническое решение полной утилизации ТКО, сущность которого заключается в следующем.

Общая масса поступающих ТКО, после отбора крупногабаритных фрагментов и металла подвергается измельчению с использованием гидромонитора, превращающего ТКО (включая пакетированные) в водяную пульпу с влагосодержанием 70…75%, в которой твердые ингредиенты измельчены докрупности не более 50 мм. Пульпа подается в ванну гидросепаратора, где происходит ее разделение на легкую органическую (горючую) фракцию и тяжелую неорганическую (негорючую) фракцию.

Легкая органическая фракция подвергается двухстадийному обезвоживанию: первая стадия - силовой прокат с отделением основной части воды и формирования из твердых частиц пласта-коржа; вторая стадия - испарительное обезвоживание при температуре 270±5°С, обеспечивающее удаление воды до остаточной влажности в корже не более 5%, склеивание коржа за счет расплава содержащихся в пласте-корже полимеров, отхождение хлора в результате деполимеризации поливинилхлорида - основного носителя галогена в ТКО, провоцирующего синтез полихлорированных ароматических и пол и циклических канцерогенов (диоксин, фуран и др.)

Таким образом, после обезвоживания пласта-коржа имеет место образование твердого нетрадиционного топлива (ТНТ), которое характеризуется четырьмя важными характеристиками: теплотворная способность не ниже 5000 ккал/кг (20,95 МДж/кг), пористость 20…25%, плотность 1250±20 кг/м3 и пригодность для сжигания как в промышленных печах, так и в топках ТЭЦ, а также в бытовых отопительных устройствах.

Пояснение. Высокая пористость твердого топлива позволяет окислителю контактировать не только с поверхностью коржа, но легко внедряется в его тело, в результате сгорание происходит без химического и механического недожега, что характерно для плотных кусковых топлив.

Тяжелая фракция после гидросепарации сушится и измельчается в порошок, который может использоваться как раскислитель кислых производственных вод, как мелкий наполнитель в асфальтобетоны и цементные бетоны, как осушитель влажных и заболоченных мест.

Крупные габаритные отходы, среди которых основное место занимает старая деревянная мебель, измельченная в щепу, и пополняют легкую фракцию на стадии силового проката.

Таким образом, достигается полная утилизация ТКО, исключающая применение операции захоронения «хвостов» сортировки.

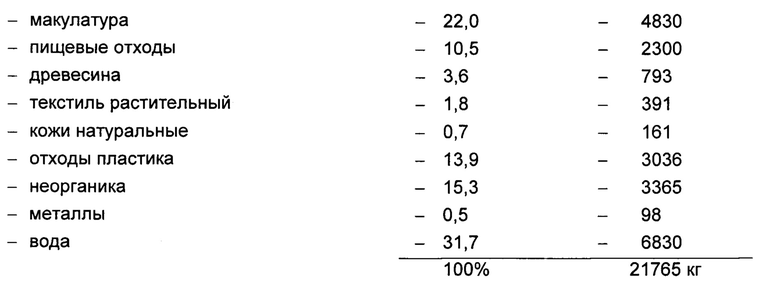

Заявляемое изобретение поясняется следующими схемами.

На фигуре 1 представлена технологическая схема процесса.

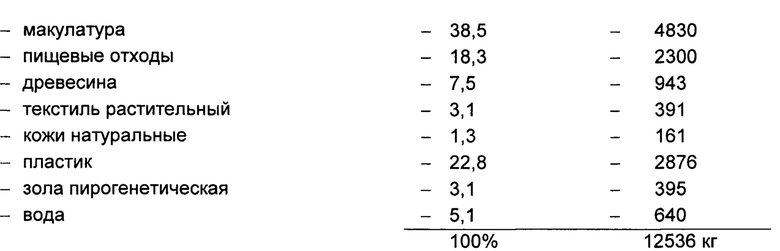

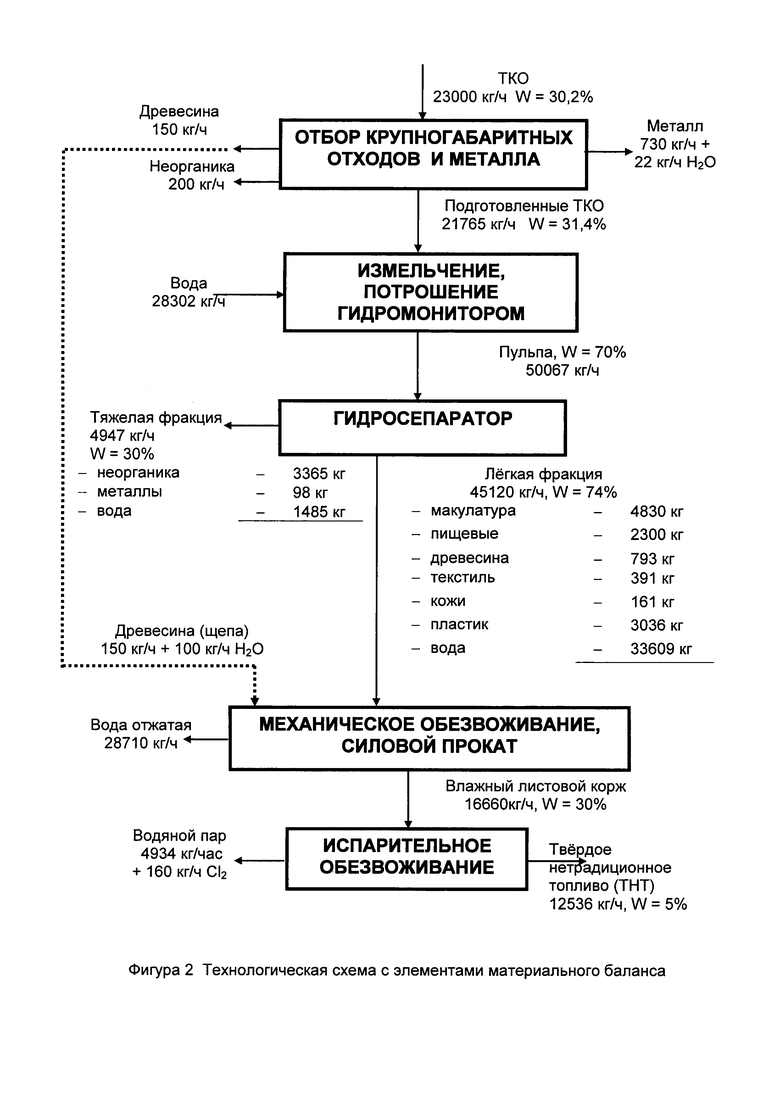

На фигуре 2 представлена технологическая схема с элементами материального баланса.

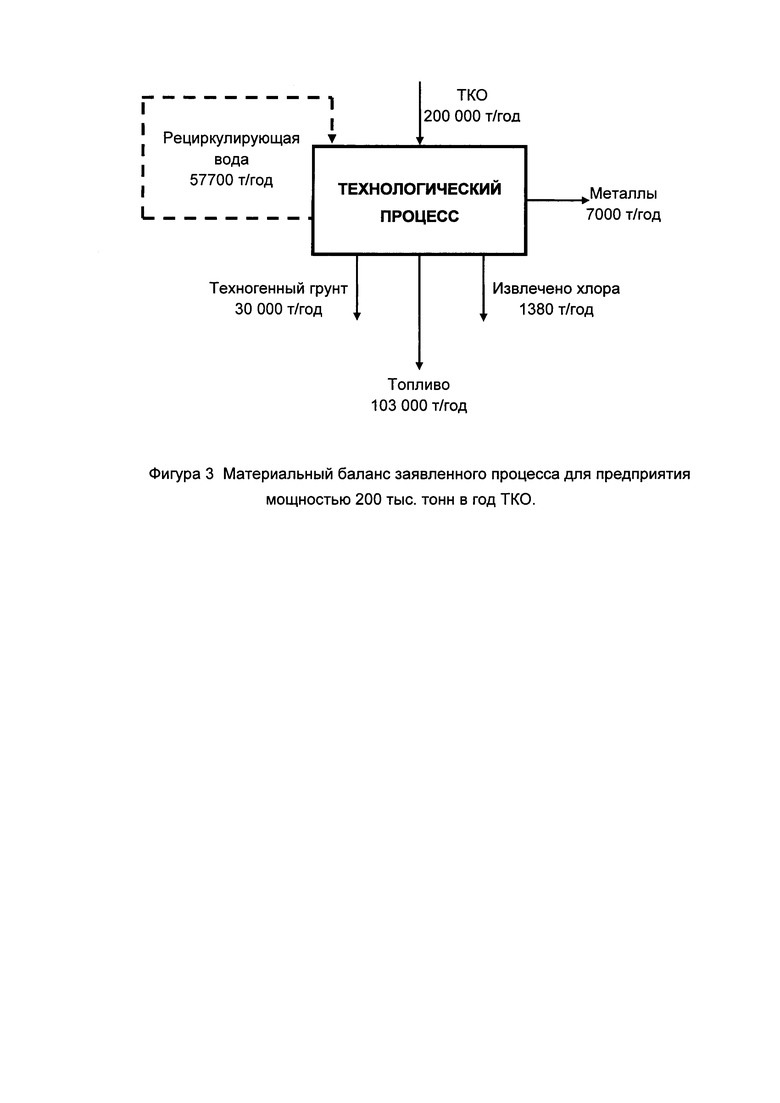

На фигуре 3 представлен материальный баланс утилизационного процесса ТКО мощностью 200000 тонн в год.

На фигуре 4 представлена технологическая схема производства топливных брикетов прототипа.

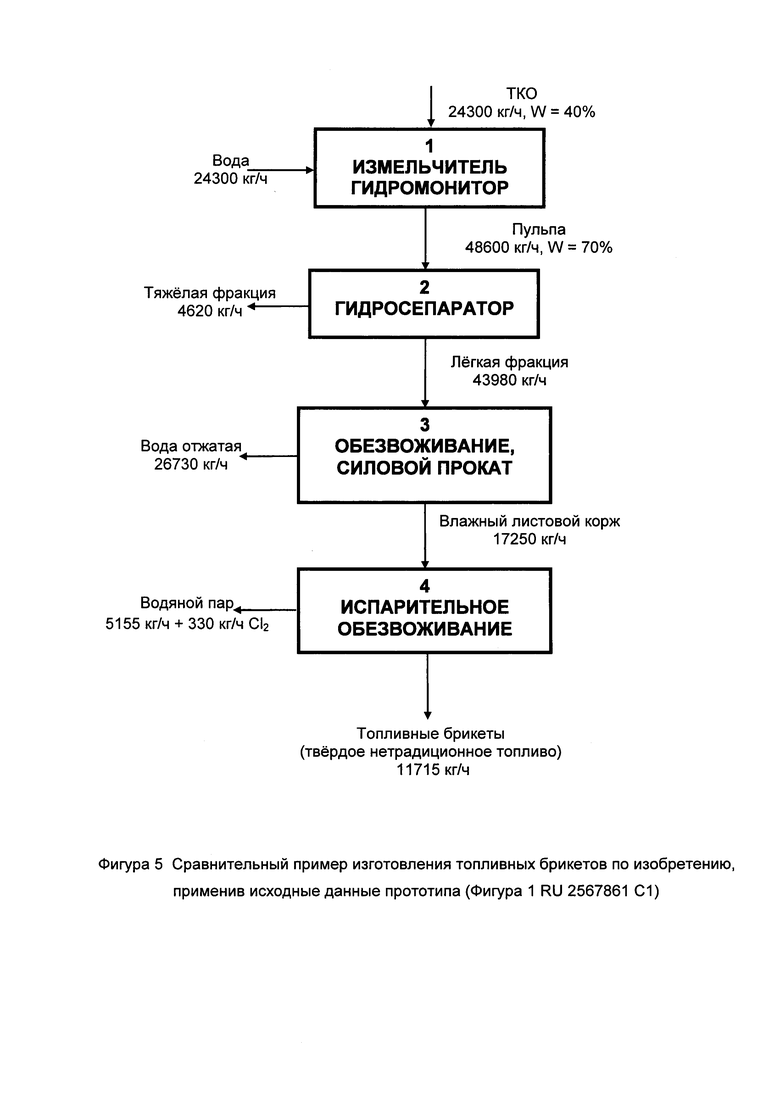

На фигуре 5 представлен сравнительный пример изготовления топливных брикетов по заявленному изобретению.

На фигуре 6 представлена схема компоновки узлов гидромонитора, гидросепаратора, силового проката.

АНАЛИЗ ИЗВЕСТНЫХ ТЕХНИЧЕСКИХ РЕШЕНИЙ

Изобретение относится к области охраны окружающей среды и возобновляемым источникам энергии. Изобретение может быть использовано на предприятиях, занимающихся утилизацией твердых коммунальных отходов.

Известен способ производства твердого топлива из промышленных и бытовых отходов (RU 2405027), заключающийся в сортировке на три группы с последующим измельчением до фракции менее 150 мм, добавлении извести, формовании цилиндрических брикетов диаметром 15…30 мм, длиной 30…50 мм. Калорийность полученных брикетов свыше 6000 ккал/кг, температура горения свыше 1100°С.

Недостатком известного способа (RU 2405027) является отсутствие данных о составе топливных брикетов и вызывает сомнение справедливость приведенных данных о калорийности брикетов и температуры их сгорания, т.к. общеизвестно, что сухая горючая масса ТКО, состоящая в основном из углеводов характеризуется теплоемкостью, примерно, 4500 ккал/кг. Сгорание углеводов, например древесины, образуют продукты сгорания с температурой около 1600°С.Для топлив с теплотворной способностью 6000 ккал/кг, как у известного способа, например кокс, температура сгорания более 2000°С.С чем связана низкая температура сгорания (1100°С) высококалорийных брикетов авторы не поясняют. Известный способ для получения топлива использует лишь часть ТКО, при этом не предусматривает удаление из формируемого топлива вредных включений, например галогенов.

Известен способ переработки ТБО в топливо для печей высокотемпературного синтеза клинкера, включающий сортировку ТБО, измельчение оставшейся массы, получения конечного продукта с последующим его сжигания, отличающуюся тем, что в начале отсеивают такие негорючие фракции, как элементы питания, камни, стекло, керамика, затем извлекают вторичные материалы, в том числе черные и металлы, а оставшуюся массу предварительно измельчают до фракции 50…100 мм, сушат до влажности 5…10% и измельчают до фракции 8…10 мм, эту массу подогревают до160…200°С и подвергают термопластической экструзии с получением топливных гранул, которые по выходу из экструдера охлаждают и отправляют в качестве топлива на цементные заводы.

Недостатки известного способа (RU 2479622) следующие:

- ТБО содержат полимеры, включающие хлор (поливинилхлорид), инициатор синтеза диоксинов и прочих полихлорированных ароматических соединений. В процессе сжигания такого топлива в цементной печи выделившийся хлор, во-первых, нарушает восстановительную газовую среду; во-вторых, легко реагирует с основным клинкерным соединением «кальция оксидом», нарушая физико-химический режим синтеза клинкера.

- В-третьих, твердое топливо в цементных печах сжигается в виде тонкого порошка для обеспечения практически мгновенного окисления (горения), в результате которого температура в печи поддерживается выше 1500°С.

- Предлагаемые топливные брикеты из ТБО, механическая прочность в которых обеспечивается «склейкой» термопластикой не могут подвергаться измельчению, аналогично твердому топливу, т.к. при измельчении температура от трения в мельнице вырастает до 500°С, что для предлагаемых топливных брикетов недопустимо.

- К недостаткам следует отнести малый выход топливных брикетов из единицы массы исходных ТБО. Так, в таблице 2 (Фигура 4 RU 2 479 622) выход брикетов 23351 тонн из исходных 136933 тонн, т.е. всего 17%.

Известно органическое топливо из бытового мусора (RU 2 574582), сущность которого заключается в объединении бытового мусора с торфом в количествах:

- бытовой мусор 83…85%;

- высокоуглеродистый торф 15…17%.

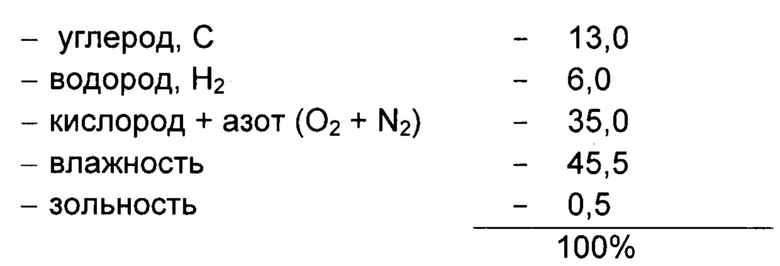

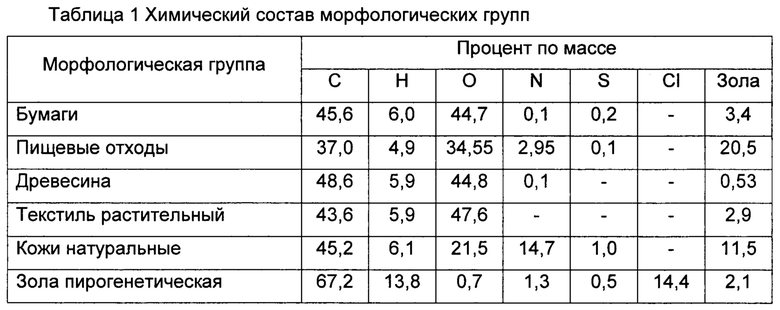

В процессе приготовления топлива отходы подвергают термической обработке, в результате чего получают топливо с теплотворной способностью 2800…2900 ккал/ кг. В описании изобретения приведен химический состав отходов в таблице 2 (процент по массе):

Недостаток известного способа (RU 2574582) в обременительной, энергозатратной технологии с привлечением стороннего вещества и получением несущественного результата - топливо с калорийностью до 2900 ккал/кг.

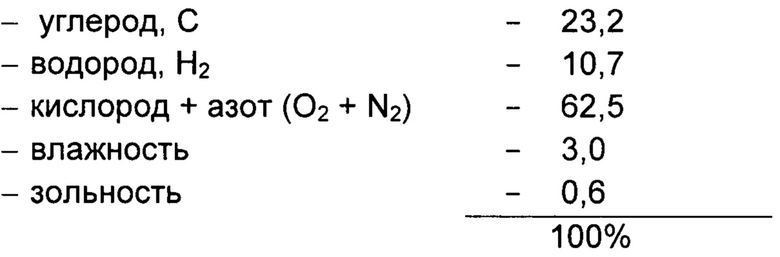

Тот же результат возможно получить без привлечения торфа и термической обработки отходов. Достаточно отходы просто высушить, например, до остаточной влажности 3%. В этом случае известный, указанный выше состав отходов примет вид (процент по массе):

Теплотворность обезвоженного состава отходов без торфа определенная по формуле Менделеева (представленная в описании известного изобретения RU 2574582), составляет - 2900 ккал/кг. кроме этого для получения топлива задействуют только часть ТКО, остальное отправляют на захоронение.

В известном изобретении не предусмотрено обеспечение экологической безопасности от вредностей, содержащихся в ТКО, например хлора.

Известен способ получения альтернативного топлива из твердых композиционных отходов (RU 2681655) включающий сортировку с выделением горючей фракции ТКО с последующим измельчением и сушкой, отличающийся тем, что предварительно поток ТКО делится на две фракции, крупную и мелкую, из крупной фракции выбирают вторичное сырье, а оставшуюся часть («хвосты» сортировки) снова измельчают и используют для получения сыпучего топлива.

Теплотворная способность полученного топлива 9…18 МДж/кг (2150...4300 ккал/кг).

Недостатки известного способа (RU 2681655):

- Многооперационный, трудо- и энергозатратный процесс, приводящий к достижению невысокого результата (Qн=2150...4300 ккал/кг).

- В описании изобретения подчеркивается, что получаемое топливо является экологически чистым, но каким методом это достигается, например подавление галогенов, неизвестно.

- Полученное топливо сыпучее, поэтому область его использования ограничена, т.к. топка для сжигания легкого сыпучего топлива должна быть оборудована устройствами, предотвращающими выдувание топлива дутьевым воздухом. Совершенно неизвестно, как такое летучее топливо может использоваться в цементном производстве и металлургии.

Известен способ изготовления топлива из ТКО (RU 2729638), включающий прием, сортировку ТКО с отсевом негорючих фракций, таких как элементы питания, камни, отходы строительных материалов и керамики, уличный смет, пищевые отходы, листья и др., извлечение вторичных материалов - бумаги, ветоши, пластика, в том числе черных и цветных металлов; измельчение оставшейся влажной горючей массы, ее сушку, дальнейший подогрев и термопластическую экструзию, отличающуюся тем, что оставшаяся горючая масса влажностью более 15% предварительно обезвоживают в шнековых прессах, валковых прессах, сушилах, либо другим образом до влажности 5…15%, измельчают до фракции 5…50 мм, подогревают до температуры 180…250°С и подвергают термопластической экструзии с получением топливных гранул или брикетов, а отходящие пары воды и газообразные продукты подвергают очистке от галогенводородов.

К недостаткам известного способа (RU 2729638) относится:

- Малый выход топлива при обработке ТКО, о чем свидетельствует описание изобретения в таблицах №№1, 2, 3 всего 2…20%.

- В сортировке ТКО не предусмотрено механическое потрошение упаковок ТКО, количество которых достигает 45% в общей массе ТКО.

- Плотные твердые топлива, в том числе полученные экструзией при горении из-за отсутствия достаточной пористости, обеспечивающей доступ окислителя, имеет место химический недожег.Поэтому сжигать гранулы известного топлива возможно только в специализированных топках, оснащенных устройствами дробления и «шуровки».

Анализ технических решений зарегистрированных за последние 20 лет показал что, практически все, предварительную стадию обработки ТКО в направлении получения топлива (сортировка, измельчение) осуществляют ручным или механизированным способом, порождающим многооперационность, и связанные сней неоправданно высокие трудо- и энергозатраты, при низком выходе топлива, как правило, засоренного включениями неорганики.

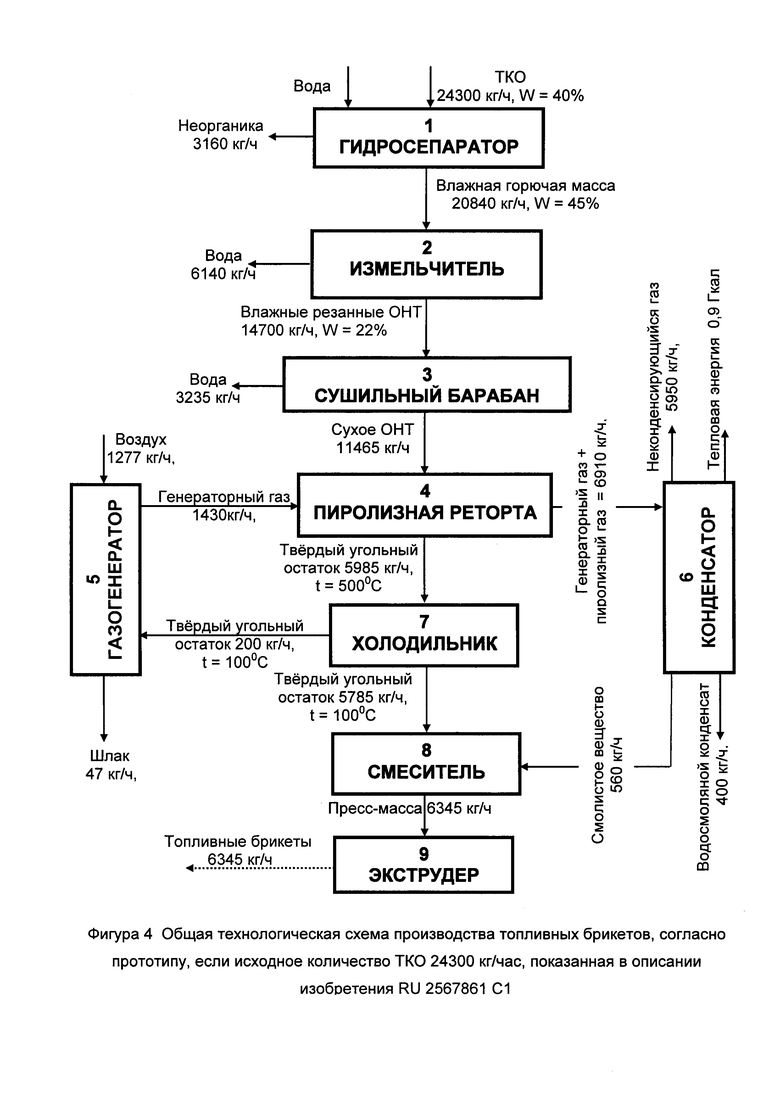

В связи с этим в качестве прототипа выбран «Способ изготовления топливных брикетов из твердых бытовых отходов» (RU 2567861), включающий сортировку ТКО с выделением горючей массы, измельчение и сушку горючей массы, подогрев и формование из измельченной массы гранул, отличающуюся тем, что сортировка исходных ТКО с выделением горючей массы осуществляется гидромеханическим способом, измельчению подвергается масса влажностью 45…55%, подогрев массы осуществляется в интервале температур 550…1000°С.Энергообеспечение производства топливных брикетов производится полностью за счет скрытой внутренней энергии горючей массы ТКО, в качестве связующего при формовании брикетов используется смоляной конденсат, выделенный из газообразных продуктов термического распада горючей массы и нагретой до температуры 550…1000°С.

Недостатком прототипа являются:

- Относительно невысокий выход топлива из исходных ТКО - 26% (по фигуре 4 описания изобретения RU 2567861) и необходимость захоронения оставшейся массы.

- В качестве связующего используются высокомолекулярные смолистые вещества (пиролизные смолы), распространяющие резкий запах.

Целью изобретения является полная утилизация ТКО включая негорючую неорганическую субстанцию с получением топлива, пригодного для использования, как в промышленных печах, так и топках ТЭЦ, и в индивидуальных обогревательных устройствах и твердого порошкового неорганического материала - техногенного грунта для использования в качестве заполнителя при производстве асфальтобетонов, цементных бетонов и растворов, в качестве осушителя заболоченных мест, а также как раскислитель кислых технических вод.

Поставленная цель достигается следующим техническим решением.

Цель достигается тем:

1. Что вся масса ТКО подвергается отбору крупногабаритных ингредиентов отходов и металлического лома из исходной массы ТКО, последующему измельчению ТКО до крупности не более 50 мм с помощью измельчителя - гидромонитора, гидросепарации измельченных ТКО с получением легкой горючей органической и тяжелой неорганической фракции, измельчению в щепу крупногабаритных древесных фрагментов с последующим ее объединением с легкой горючей органической фракции, направляемой на обезвоживание в два этапа, на первом из которыхосуществляют механическую силовую прокатку с отделением части воды и формирование пласта-коржа, а на втором - испарительное обезвоживание в сушильной камере при температуре 270±5°С, обеспечивающее получение из сырого пласта-коржа сухого топлива в форме листа с последующей его распиловкой на брикеты, отбор металлической мелочи из тяжелой неорганической фракции, полученной гидросепарацией, с последующей сушкой до остаточной влажности не более 5% и измельчением до порошка, целиком проходящего через сито с ячейкой 1,25 мм для получения техногенного грунта.

ОПИСАНИЕ ПОСЛЕДОВАТЕЛЬНОСТИ ТЕХНОЛОГИЧЕСКИХ ОПЕРАЦИЙ ЗАЯВЛЕННОГО ПРОЦЕССА (Фигура 1)

ТКО поступают на предприятие и выгружаются на приемный конвейер, с которого отбираются крупногабаритные изделия. Это, как правило, древесная изношенная мебель, металлическое оборудование (печи электрические, корпуса холодильников, стиральные машины, кровати и т.д.), куски строительного мусора (гипсовой штукатурка, бетонные блоки и т.д.).

Кроме этого на предварительном этапе отбирается металлический лом традиционным способом. В массе ТКО остается лишь металлическая мелочь -гвозди, скрепки и т.д.

Подготовленная масса, вместе с упаковками ТКО, отправляется в гидромониторный измельчитель, где за счет энергии водяных струй осуществляется потрошение и измельчение ТКО. Количество воды в гидромонитор-измельчитель подается таким образом, чтобы на выходе образовавшаяся пульпа характеризовалась влагосодержанием 70…75%. Пульпа подается в ванну гидросепаратора.

Из гидросепаратора выходят две фракции: легкая органическая (горючая) фракция и тяжелая неорганическая (негорючая). Гидросепарация обеспечивает высокую надежность разделение органики и неорганики, допускается присутствие противоположной фракции не более 5%.

Легкая фракция включает следующие морфологические группы ТКО: бумага, пищевые отходы, древесина, текстиль растительный, кожи натуральные, пластмасса.

Тяжелая фракция включает строительную неорганику и металлы.

Легкая фракция направляется на конвейер силового проката, где из пульпы отжимается до 80% воды и формируется пласт-корж шириной равной ширинеконвейер силового проката, толщиной 50…100 мм (в зависимости от усилия проката).

Частично обезвоженный пласт-корж перемещается в сушильную камеру, где происходит испарительное обезвоживание до остаточной влажности не более 5%. Сушка выполняется при температуре 270+5°С.

При сушке осуществляются три процесса: испарение воды; плавление пластмасс, склеивание пласт-коржа; отхождение хлора, в связи с деполимеризацией поливинилхлорида.

Из сушильной камеры отводится пароводяная субстанция содержащая хлор, поскольку выброс в атмосферу галогена недопустим, парогазовую субстанцию подвергают обезвреживанию, используя высокую растворимость хлора в воде.

Растворившись в воде гидрохимического очистителя, хлор образует соляную кислоту, которую раскисляют путем введения в «кислую» воду твердых порошков, содержащих оксиды щелочных или щелочеземельных металлов. Для раскисления пригоден техногенный грунт, содержащий известь и стеклянный бой.

Из сушильной камеры выходит сухой пласт-корж, названный нами твердое нетрадиционное топливо (ТНТ), аналог американского RDF.

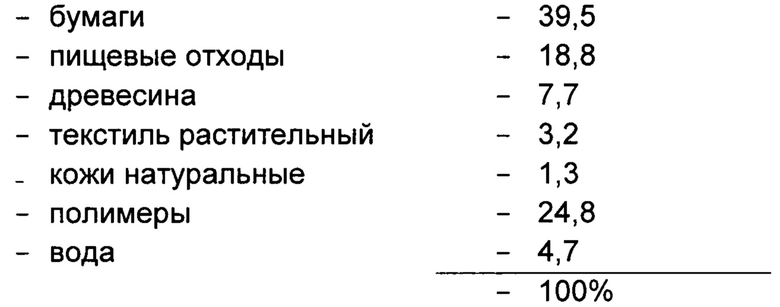

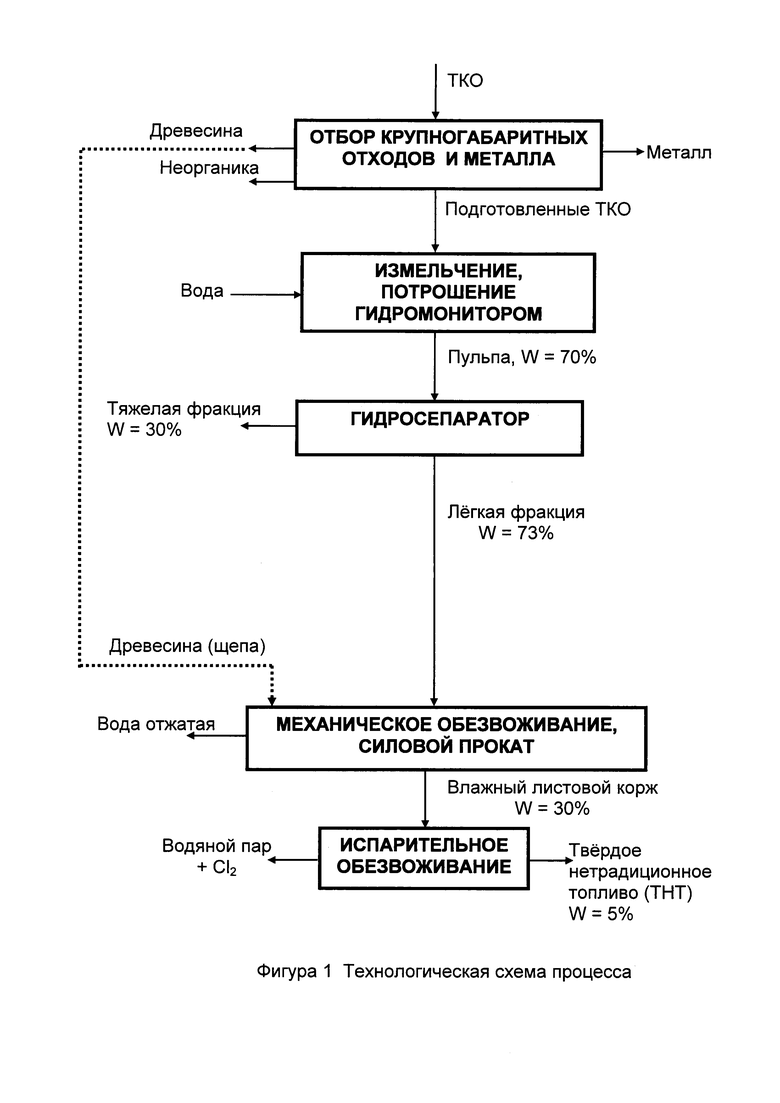

Морфологический состав пласта-коржа (процент по массе):

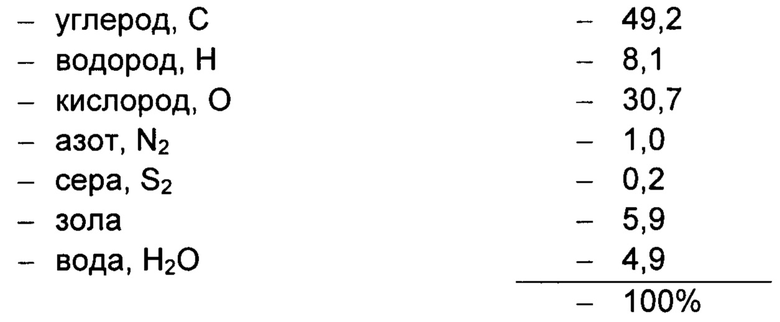

Химический состав ТНТ, подсчитанный с использованием данных таблицы 1 следующий (процент по массе):

Теплотворная способность твердого нетрадиционного топлива (ТНТ) определяется по формуле Менделеева:

- высшая QB=5415 ккал/кг (22,7 МДж/кг)

- низшая QH=5000 ккал/кг (20,9 МДж/кг)

Плотность пласта-коржа ТНТ 1300+20 кг/м3.

Пористость пласта-коржа ТНТ 22…25%.

Тяжелая фракция дополнительно подвергается отбору металлической мелочи, после чего сушится до остаточной влажности не более 5%, измельчается в порошок до тонкости, характеризующейся полным проходом через сито с ячейками 1,25 мм.

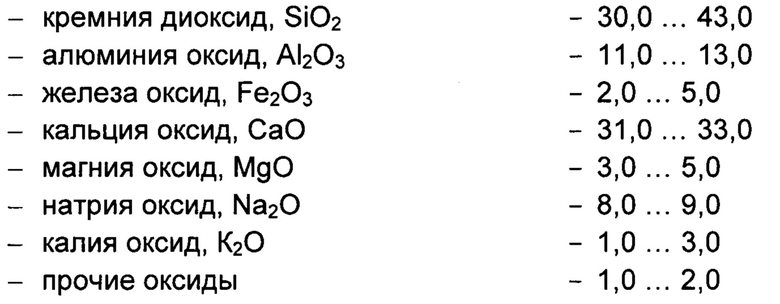

Таким образом, получается техногенный грунт следующего ориентировочного химического состава (исследования авторов) (процент по массе):

ОБОСНОВАНИЕ ОПЕРАЦИОННЫХ ПРИЕМОВ И ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ ИЗОБРЕТЕНИЯ

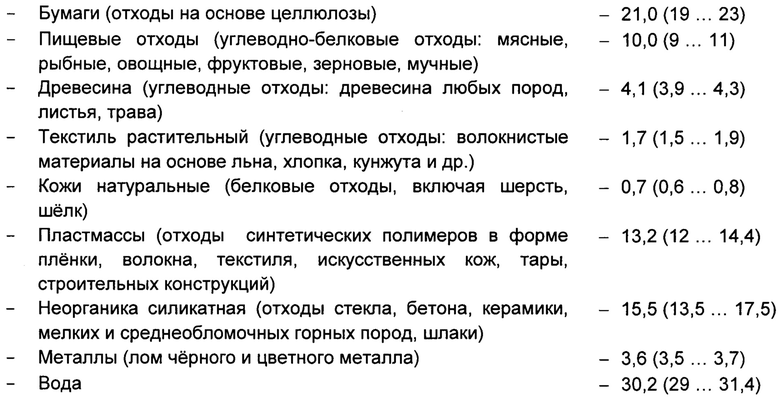

Рабочее тело технологического процесса - твердые коммунальные отходы (ТКО). Их усредненный морфологический состав (установлен многолетним наблюдением в 21 регионе РФ авторами изобретения) (процент по массе):

В морфологическом составе все твердые ингредиенты представлены абсолютно сухими. Суммарная вода ингредиентов собрана в индивидуальную морфологическую группу, что удобно для технологических расчетов.

В таблице 1 показан ориентировочный химический состав морфологических групп, который позволяет рассчитать химический состав любой сборки ТКО, зная долю морфологической группы в сборке.

Крупногабаритные фрагменты древесины (старая мебель), строительные столярные изделия, горбыль, обрезь подвергаются измельчению в щепу в барабанной рубительной машине Cronver BRM 45, или в древесную шерсть, которые пополняют легкую органическую фракцию на стадии подачи пульпы на механическое обезвоживание силовым прокатом. Текстиль и поролон от мебели подается непосредственно в приемный бункер измельчителя - гидромонитора.

Гидромонитор в измельчителе выполняет работу разрушения любых ингредиентов ТКО за счет энергии водяной струи, подаваемой со скоростью 40…50 м/сек.

Расход воды для измельчения 1 м3, плотно уложенных ТКО, по аналогии с гидромонитором, предназначенным для разрушения рыхлых горных пород, 4…7 м3 (подбирается опытным путем).

При этом давление, создаваемое водяной струей не должно быть меньше 3 атм. Для этих целей может быть использован насос 6 Ш35 с производительностью 5,5 л/сек (19,8 м3/час) и напором 3,7 атм. Гидромонитор успешно выполняет измельчение любых неорганических ингредиентов, включая потрошение упаковок с ТКО.

Гидросепарация ТКО полностью устраняет ручной труд, может работать в автоматическом режиме, в отличии от широко распространенной ручной и механической сортировок.

Гидросепарация твердых веществ в воде при относительно невысоком расходе энергии реализует физико-механический седиментационный эффект наиболее приемлемый для отделения органических ингредиентов ТКО от неорганических, что связано с их различной плотностью: органические (горючая субстанция) имеет максимальную плотность не более 1450 кг/м3, в то время как наиболее легкая неорганическая субстанция характеризуется выше 2200 кг/м3.

Примечательно, что только гидросепарация позволяет полностью отделить вязкие, липкие пищевые отходы (вареные овощи, зерновые, мучнистые отходы) от налипания на прочие твердые ингредиенты ТКО, как бы их обмывая, что невозможно в прочих известных способах.

В гидросепаратор поступает пульпа с влажностью 70…75%, твердый наполнитель - частицы вещества ТКО крупностью 0…50 мм с плотностью от 300 кг/м3 (древесина) до 7800 кг/м3 и более (металлическая мелочь).

Верхний слой жидкости движется со скоростью не более 0,02 м/сек, преодолевая расстояние 6 м за 5 минут. В течение первой минуты движение пульпы из нее выпадает практически вся неорганика. По поверхности водного сечения движется нетонущая масса, та у которой плотность не выше 1100 кг/м3.

Частицы с плотностью превышающей 1100 кг/м3 тонут с различной скоростью в зависимости от тяжести.

Гидросепаратор выполнен таким образом, что все осадившееся за первую минуту на пластинчатый выводной транспортер есть неорганика.

Органика, не удерживающаяся на поверхности, идет вниз по параболической кривой, осаждаясь на пластинчатый выводной транспортер легкой фракции.

Между горизонтальной скоростью движения поверхностного слоя гидросепарационной ванны и скоростью оседания частиц существует строго функциональная связь, описываемая законами гидромеханики: Критерий Архимеда, Критерий Рейнольдса, позволяющая рассчитывать как гидросепаратор, так и гидросепарационный процесс, для чего используется следующий математический аппарат:

Критерий Архимеда:

Ar=d3G(γч-γж)γж/μ2,

В уравнении:

d - приведенный диаметр частицы, м;

G - ускорение свободного падения, 9,81 м/с2;

γч - плотность «тонущей» частицы, кг/м3;

γж - плотность суспензии в ванне, кг/м3;

(- вязкость суспензии, Па с.

Критерий Рейнольдса зависит от величины Критерия Архимеда.

Если:

Ar<36 Re=0,056 Ar

Ar=36...83000 Re=0,152 Ar0,715

Ar>83000 Re=1,74 Ar0,5

Скорость оседания частиц:

ω0=μRe/dγж, м/с

Пример.

Самое легкое вещество в тяжелой фракции - куски бетона, плотностью 2200 кг/м3, максимальный размер частиц после измельчения 50 мм. Принимаем его за приведенный диаметр.

Плотность суспензии в гидросепарационной ванне в среднем 1100 кг/м3, ее динамическая вязкость при рабочей температуре гидросепаратора 18...20°С-1,4.10-3 Па с.

Подставив известные значения в формулу Критерия Архимеда, получаем его величину равную 738 000 000.

Критерий Рейнольдса для такого размера Критерия Архимеда:

Re=1,74 Аг0,5=47269

Скорость осаждения частиц с приведенным диаметром 0,05 м по формуле:

ω0=μRe/dγж, м/с

ω0=1,2 м/с

То есть наиболее легкие частицы тяжелой (неорганической) фракции ТКО после попадания пульпы в гидросепарационную ванну способны опускаться за час на глубину 2,4 м. Заметим, что скорость горизонтального потока жидкости в ванне 0,02 м/с, т.е. за те же 2 сек. поток переместится всего 0,04 м.

Аналогичный расчет для самой тяжелой частицы легкой (органической) фракции d=0,05 м, γч=1450 кг/м3 показывает следующее:

Критерий Архимеда, Ar - 235 000 000

Критерий Рейнольдса, Re - 26673

Скорость погружения, ω0 - 0,67 м/с

Из приведенных расчетных данных следует, что скорость оседание самых легких частиц неорганической субстанции ТКО почти вдвое выше скорости оседания самых тяжелых частиц легкой органической субстанции ТКО, что доказывает высокое качество разделения тяжелой и легкой фракции ТКО при гидравлической сепарации.

Силовой прокат легкой фракции ТКО выполняется на матерчатой транспортерной ленте, обжимаемой между двумя силовыми рамами. Усилия опрессовки, обеспечивающее отжатие воды подбирается опытным путем, добиваясь остаточной влажности в сформированном пласте-корже не более 30%.

Испарительное обезвоживание осуществляется в сушильной камере за счет конвективного теплообмена теплоносителем с температурой 270±5°С.Температура назначена исходя из двух ограничений. Первое - температура ниже 265°С не позволяет расплавиться частицам из полиэтилентерефталата (компонента морфологической группы «Пластмассы») и участвовать в склеивании пласта-коржа. Температура выше 275°С провоцирует начало термического распада (пиролиза) углеводных продуктов.

Установленный температурный интервал обеспечивает при сушке деполимеризацию поливинилхлорида, в результате которой освободится хлор. Хлор отходит из камеры сушки вместе с отработанным теплоносителем (паровоздушная масса), который пропускают через гидрохимический улавливатель, например скруббер Вентури, где хлор растворяется в воде, образуя соляную кислоту.

Промывную воду раскисляют техногенным грунтом, который после раскисления своих свойств как наполнитель, осушитель не теряет.

Из сушильной камеры выходит сухой пласт-корж твердого нетрадиционного топлива плотностью, примерно 1200 кг/м3.

Пласт легко распиливается на брикеты любых размеров.

Неорганические отходы после сушки измельчают в традиционном дробильном оборудовании (дробилки, вибромельницы) до крупности, характеризующейся полным проходом через сито с ячейкой 1,25 мм. Такая крупность удовлетворяет требованиям к раскислителю, наполнителю в асфальтобетон, осушителю.

Увеличение тонкости помола несколько улучшает реакционную способность техногенного грунта, но при этом существенно вырастают энергетические затраты измельчения.

ПРИМЕР РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

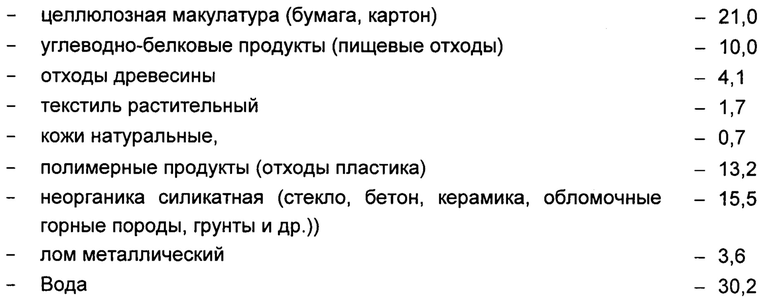

Город с населением 400 тысяч жителей ежегодно производит 200 тыс.тонн ТКО следующего среднестатистического морфологического состава (Исследования авторов), процент по массе:

Ингредиенты в представленном составе абсолютно сухие. Суммарное влагосодержание вынесено в индивидуальную морфологическую группу, для удобства технологических расчетов.

При режиме работы 360 рабочих дней, три смены в сутки, 8640 рабочих часов, часовая производительность предприятия - 23000 кг/час.

На фигуре 2 показана технологическая схема с элементами материального баланса на часовую производительность.

Поступающие на переработку 23000 кг/час ТКО первоначально освобождают от крупногабаритных ингредиентов и металлического лома.

Крупногабаритный отбор 1538 кг/час включает: старую мебель, гарнитуры (т.е. древесину), строительный известковый бетонный лом и лом металлоконструкций. При этом исходная масса поступивших ТКО уменьшается, примерно, на 5%.

Крупногабаритный отбор не является технологическим отходом, т.к. древесину 250 кг/час превращают в щепу и объединяют с горючей массой; строительный мусор 233 кг/час сушат, измельчают, получая техногенный грунт; металл 752 кг/час сдают.

Морфологическое содержание подготовленных ТКО характеризуется следующим ориентировочным составом (процент по массе/кг):

Подготовленные ТКО направляют в гидромонитор, где происходит потрошение упаковок и измельчение твердых ингредиентов ТКО до крупности, не превышающей 50 мм. Из гидромонитора выходит пульпа 50067 кг/час с влажностью, примерно, 70…75%, отправляемая в ванну гидросепаратора, осуществляющего разделение пульпы на тяжелую (в основном неорганика) и легкую фракции, практически целиком состоящую из органического (горючего) вещества.

Легкую фракцию 45120 кг/час укладывают на ленту механического обезвоживателя. Сюда же укладывают щепу измельченной крупногабаритной древесины.

За счет силового проката влажная масса легкой фракции снижает влагосодержание до 30% и превращается в бесконечный пласт шириной равной ширине ленты обезвоживателя, толщиной от 50 до 100 мм (в зависимости от усилия силового проката). Отжатая вода 28710 кг/час возвращается в технологический процесс.

Отформованные таким образом частично обезвоженные пласты поступают в сушильную камеру на испарительное обезвоживание.

Сушка протекает при температурах, не превышающих 270°С (данная температура выбрана в связи с необходимостью плавления полиэтилентерефталата (tпэтф-=265°С), ограничена эта температура необходимостью предотвращения начала пиролиза. Во время сушки пластов легкой фракции протекают три процесса:

- испарение физической воды;

- плавление пластмасс;

- распад поливинилхлорида с выделением хлора.

На завершающей стадии практически сухой пласт прокатывают уплотняющим роликом для придания пласту-коржу формы, прочности и пористости (пористость облегчает процесс распила пласта коржа на блоки, поленья, брикеты, гранулы, а при сжигании обеспечивает полноту сгорания) и высокую температуру благодаря доступности окислителя.

Отобранный во время сушки легкой фракции хлор вместе с водяным паром пропускают через «мокрый» скруббер. Высокая растворимость хлора в воде позволяет без особой сложности перевести его в водный раствор, где хлор образует соляную кислоту.

Раскисление воды выполняют традиционным способом, взаимодействием кислой воды с известью. При этом образуется технический востребованный продукт -«кальция дихлорид». Раскисление можно проводить тонкомолотым порошком техногенного грунта.

Конечный продукт полной утилизации ТКО представляет морфологический композит следующего состава (процент по массе/кг):

Представленный состав твердого нетрадиционного топлива (ТНТ) имеет теплотворную способность:

Qн=5000 ккал/кг (20,95 МДж/кг)

На фигуре 3 показан материальный баланс заявленного процесса для предприятия мощностью 200 тыс.тонн в год ТКО.

Из фигуры 3 очевидно, что технология по заявленному изобретению безотходная.

Пояснение, необходимое для понимания экологической чистоты процесса.

Показанное на фигуре 3 количество извлеченного хлора соответствует деполимеризации и распаду поливинилхлорида, содержащегося в морфологической группе «Пластмассы» (в среднем 12%, стехиометрическое содержание в C2H3Cl - 56%).

В результате количество соляной кислоты, образовавшейся при растворении хлора в промывной воде, составит, примерно, 1420 тонн в год. Для раскисления такого количества соляной кислоты требуется, например негашеной извести СаО - 1825 тонн в год.

Обращаемся к техногенному грунту, включающему оксиды щелочных и щелочеземельных металлов. Их количество в 30000 тоннах не менее 9000 тонн, что указывает на возможность использования техногенного грунта для раскисления кислых промывных вод, возникающих при использовании заявленного изобретения, с получением ценных технических продуктов CaCl2, NaCl, KCl и др.

Преимущества предлагаемого изобретения над прототипом.

На фигуре 4 представлена общая технологическая схема прототипа, в случае часовой производительности по ТКО 24300 кг в час с исходной влажностью 45%. Из фигуры 4 следует, что выход топливных брикетов составляет 6345 кг/час, т.е. 26% от исходной массы ТКО. Неорганическая субстанция целиком отправлена на захоронение.

На фигуре 5 представлена технологическая схема заявленного изобретения с условием, что производительность по исходному ТКО будет равна прототипу, т.е. 24300 кг/час.

Фигура 5 свидетельствует о существенном сокращении технологических операций. Несмотря на это выход топливных брикетов выше - 11715 кг/час из 24300 кг/час исходных ТКО, т.е. 48,2%. Кроме этого неорганическая субстанция ТКО используется в полном объеме для производства техногенного грунта.

Преимущество заявленного изобретения над прототипом очевидно.

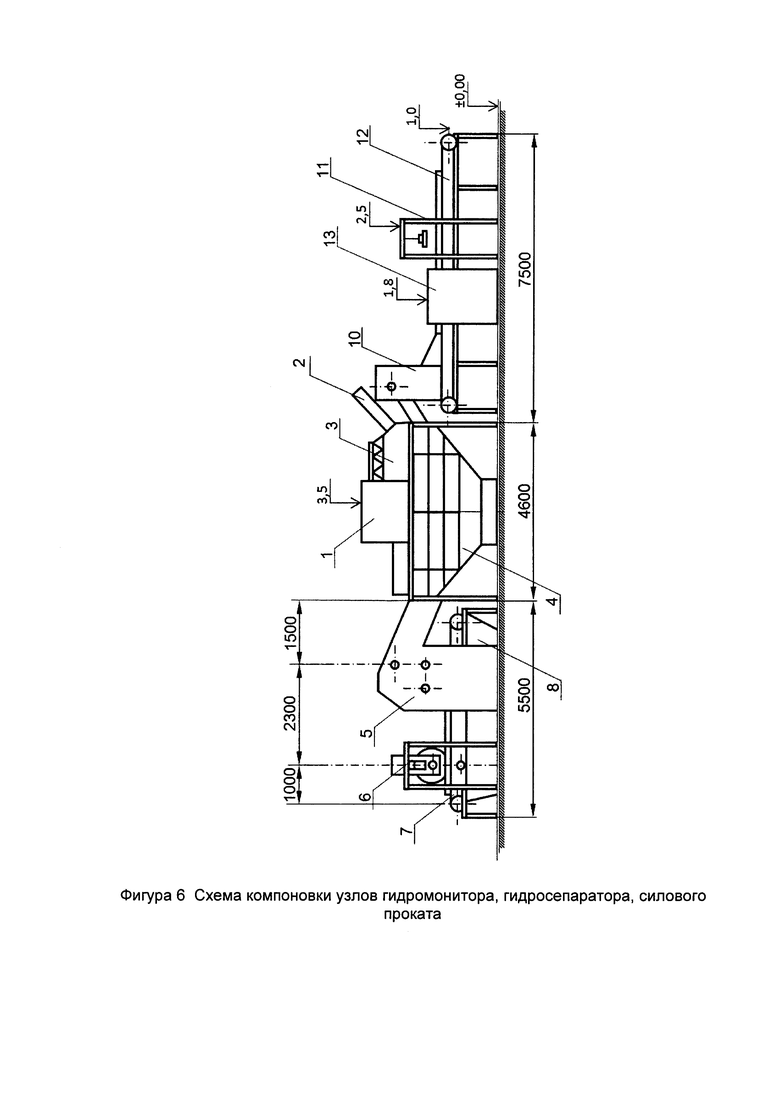

На фигуре 6 представлена схема компоновки узлов гидромонитора, гидросепаратора, силового проката.

В узлы компоновки входит следующее оборудование:

1. Приемное устройство с потрошителем.

2. Вибровозбудитель

3. Гидромонитор

4. Ванна гидросепаратора

5. Резательное устройство легкой фракции

6. Отжимные вальцы легкой фракции

7. Транспортер №1 легкой фракции

8. Ванна отбора фильтрата

9. Насос откачки фильтрата (не показан)

10. Приемник тяжелой фракции

11. Электромагнитный улавливатель

12. Транспортер №2 тяжелой фракции

13. Установка воздушной очистки тяжелой фракции

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛЬТЕРНАТИВНОГО ТОПЛИВА ИЗ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ | 2018 |

|

RU2681655C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ ИЗ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ (ТБО) | 2014 |

|

RU2567861C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ | 2018 |

|

RU2677297C1 |

| Способ переработки твердых бытовых отходов во вторичное сырье | 2022 |

|

RU2783180C1 |

| СПОСОБ И УСТАНОВКА ПО ПЕРЕРАБОТКЕ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ | 2008 |

|

RU2407772C2 |

| Способ энергетической утилизации твердых углеродсодержащих отходов и устройство - малая мобильная твердотопливная электроводородная станция - для его осуществления | 2022 |

|

RU2793101C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2020 |

|

RU2753313C1 |

| СПОСОБ ПРОИЗВОДСТВА ТВЕРДОГО ТОПЛИВА, ИЗГОТОВЛЕННОГО ИЗ ПРОМЫШЛЕННЫХ И БЫТОВЫХ ОТХОДОВ | 2009 |

|

RU2405027C2 |

| СПОСОБ ОБОГАЩЕНИЯ И ПЕРЕРАБОТКИ ОТХОДОВ ПРОИЗВОДСТВА В ЗАМКНУТОЙ СИСТЕМЕ ЭКОТЕХНОПАРКА | 2021 |

|

RU2803085C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ С ПОЛУЧЕНИЕМ ГРАНУЛ И ГРАНУЛЯТ, УСТОЙЧИВЫЙ К АТМОСФЕРНОМУ ВОЗДЕЙСТВИЮ, ПОЛУЧЕННЫЙ ДАННЫМ СПОСОБОМ | 2023 |

|

RU2820694C1 |

Предложенное изобретение относится к области охраны окружающей среды и возобновляемым источникам энергии, может быть использовано на предприятиях, занимающихся утилизацией твердых коммунальных отходов. Способ полной безотходной утилизации твердых коммунальных отходов (ТКО) для получения топлива и техногенного грунта включает отбор крупногабаритных ингредиентов отходов и металлического лома из исходной массы ТКО, последующее измельчение ТКО до крупности не более 50 мм с помощью измельчителя - гидромонитора, гидросепарацию измельченных ТКО с получением легкой горючей органической и тяжелой неорганической фракции, измельчение в щепу крупногабаритных древесных фрагментов с последующим ее объединением с легкой горючей органической фракцией, направляемой на обезвоживание в два этапа. На первом из которых осуществляют механическую силовую прокатку с отделением части воды и формирование пласта-коржа, а на втором - испарительное обезвоживание в сушильной камере при температуре 270±5°С, обеспечивающее получение из сырого пласта-коржа сухого топлива в форме листа с последующей его распиловкой на брикеты, отбор металлической мелочи из тяжелой неорганической фракции, полученной гидросепарацией, с последующей сушкой до остаточной влажности не более 5% и измельчением до порошка, целиком проходящего через сито с ячейкой 1,25 мм для получения техногенного грунта. Технический результат - полная утилизация ТКО, включая негорючую неорганическую субстанцию с получением топлива, пригодного для использования как в промышленных печах, так и топках ТЭЦ, и в индивидуальных обогревательных устройствах, и твердого порошкового неорганического материала - техногенного грунта для использования в качестве заполнителя при производстве асфальтобетонов, цементных бетонов и растворов, в качестве осушителя заболоченных мест, а также как раскислителя кислых технических вод. 6 ил., 1 табл., 1 пр.

Способ полной безотходной утилизации твердых коммунальных отходов (ТКО) для получения топлива и техногенного грунта, включающий отбор крупногабаритных ингредиентов отходов и металлического лома из исходной массы ТКО, последующее измельчение ТКО до крупности не более 50 мм с помощью измельчителя - гидромонитора, гидросепарацию измельченных ТКО с получением легкой горючей органической и тяжелой неорганической фракции, измельчение в щепу крупногабаритных древесных фрагментов с последующим ее объединением с легкой горючей органической фракцией, направляемой на обезвоживание в два этапа, на первом из которых осуществляют механическую силовую прокатку с отделением части воды и формирование пласта-коржа, а на втором - испарительное обезвоживание в сушильной камере при температуре 270±5°С, обеспечивающее получение из сырого пласта-коржа сухого топлива в форме листа с последующей его распиловкой на брикеты, отбор металлической мелочи из тяжелой неорганической фракции, полученной гидросепарацией, с последующей сушкой до остаточной влажности не более 5% и измельчением до порошка, целиком проходящего через сито с ячейкой 1,25 мм для получения техногенного грунта.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ ИЗ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ (ТБО) | 2014 |

|

RU2567861C1 |

| RU 2729638 C1, 12.08.2020 | |||

| СПОСОБ ПОЛУЧЕНИЯ АЛЬТЕРНАТИВНОГО ТОПЛИВА ИЗ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ | 2018 |

|

RU2681655C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ В ТОПЛИВО ДЛЯ ПЕЧЕЙ ВЫСОКОТЕМПЕРАТУРНОГО СИНТЕЗА ЦЕМЕНТНОГО КЛИНКЕРА | 2012 |

|

RU2479622C1 |

| СПОСОБ ОБРАБОТКИ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ | 2021 |

|

RU2774418C1 |

| Гальваническая ванна | 1987 |

|

SU1502667A1 |

| US 8936738 B2, 20.01.2015. | |||

Авторы

Даты

2024-05-21—Публикация

2023-03-06—Подача