Изобретение относится к способу получения высокоплотного композиционного материала на основе Al2O3 - TiCN, обладающего высокой прочностью, трещиностойкостью, твердостью/красностойкостью и, как следствие, абразивной износостойкостью, а также малой себестоимостью за счет упрощенной технологии и может быть использовано в инструментальной промышленности при производстве сменных многогранных режущих пластин.

Широкое распространение композиционные материалы на основе Al2O3 - TiC/TiCN в производстве сменных многогранных режущих пластин объясняется высоким комплексом свойств материала и эксплуатационными характеристиками изготовленного из него инструмента. Керамические многогранные пластины позволяют производить обработку со скоростью резания более 300 м/мин для сталей в закаленном состоянии (с твердостью до 50-55 HRC). Отмеченное преимущество реализуется при использовании композиционной керамики на основе оксида алюминия, дисперсно-упрочненной 20-40 вес.% субмикронными частицами TiC/TiCN. Рассматриваемая Al2O3 - TiC/TiCN композиционная керамика обладает высокой микротвердостью (до 24 ГПа), прочностью при изгибе (более 700 МПа), трещиностойкостью (до 7 МПа*м1/2) и химической стабильностью по отношению к широкому спектру обрабатываемых резанием металлических материалов (сплавы на основе железа, никеля, титана и др.).

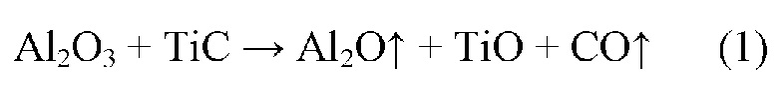

В тоже время при выборе технологии производства композиционного материала на основе Al2O3 - TiC/TiCN возникают существенные сложности на этапе спекания. При свободном спекании в процессе нагрева свыше 1500-1600°C наблюдается химическое взаимодействие между Al2O3 (1) и TiC/TiCN (2) (уравнение 1, фигура 1), что приводит к разложению упрочняющей фазы (2) и снижению плотности за счет газообразования с появлением дополнительных пор (3) в спеченной керамике. Указанные явления приводят также к снижению твердости и прочности керамического материала.

В уровне техники известны различные решения, позволяющие частично избавиться от химической реакции взаимодействия между Al2O3 и TiC/TiCN с образованием газообразных продуктов, и обеспечивающие возможность по технологии сухого прессования с последующим свободным спеканием получать высокую плотность рассматриваемой композиции (относительная плотность более 99%).

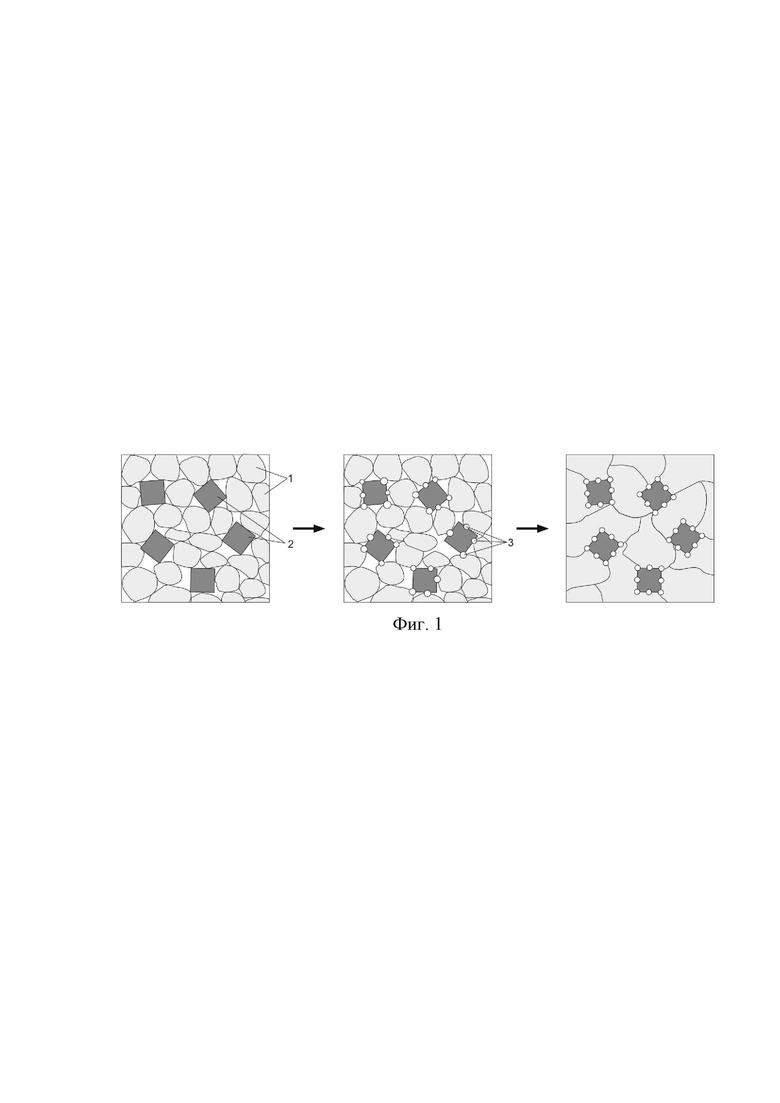

Известен способ получения композиционного материала (патент США, «Method for manufacture of a sintered body of Al2O3-TiC system useful as a cutting tool», №5,213,731, опубл. 25.05.1993 г.) состава 19-79 вес.% Al2O3 (1), 20-80 вес.% TiC (2), легированного 0,5-1,0 вес.% Y2O3. Для получения данного материала в технологическом процессе производятся две дополнительные операции подготовки порошковой смеси: предварительное окисление порошка карбида титана путем термической обработки в смеси газов N2 + O2 при температуре 200-500°C и последующее дробление спека порошка карбида титана или Al2O3 - TiC смеси перед подготовкой итоговой шихты (фигура 2а).

Предварительное окисление позволяет сформировать на поверхности частиц карбида титана тонкий слой оксида титана (4), который благодаря предотвращению контакта частиц Al2O3 - TiC сдерживает до высоких температур химическую реакцию между Al2O3 и TiC (уравнение 1, фигура 26). Кроме того, присутствие оксидной пленки на поверхности карбидных частиц обеспечивает прочную адгезию на границе частиц Al2O3 (1) - TiC (2) и ускоряет диффузионные процессы при спекании как алюмооксидной матрицы, так и композиционной керамики в целом. В результате, благодаря предложенному механизму, авторам патента удалось методом свободного спекания при низких температурах ≈1650°C получить относительную плотность композита 99%.

Однако предложенный в патенте способ и режим подготовки композиционного материала не позволяют в полной мере исключить химическое взаимодействие между Al2O3 (1) и TiC (2) (уравнение 1). Длительное время выдержки при максимальной температуре (30-60 минут), приводящее к локальному растворению защитного слоя оксида титана в частицах Al2O3 и локальные разрушения предварительно сформированной защитной пленки оксида титана при дроблении спека увеличивают скорость химической реакции (уравнение 1) на этапе спекания и приводят к частичному разложению упрочняющей фазы, появлению небольшого количества дополнительных пор в спеченной керамике. В связи с этим полученный в патенте композиционный материал имеет недостаточно высокий уровень механических свойств: даже при использовании дополнительной операции горячего изостатического спекания (выполненной после свободного спекания) микротвердость составляет 15,40-19,95 ГПа и трещиностойкость - KIC=2,7-4,5 МПа⋅м1/2 (для составов с 20-40 вес.% упрочняющей фазы). Кроме того, введение дополнительных технологических операций подготовки порошковой смеси (окисление и последующее дробление окисленной смеси до заданного фракционного состава) снижает технологичность решения и приводит к повышению себестоимости готовых изделий.

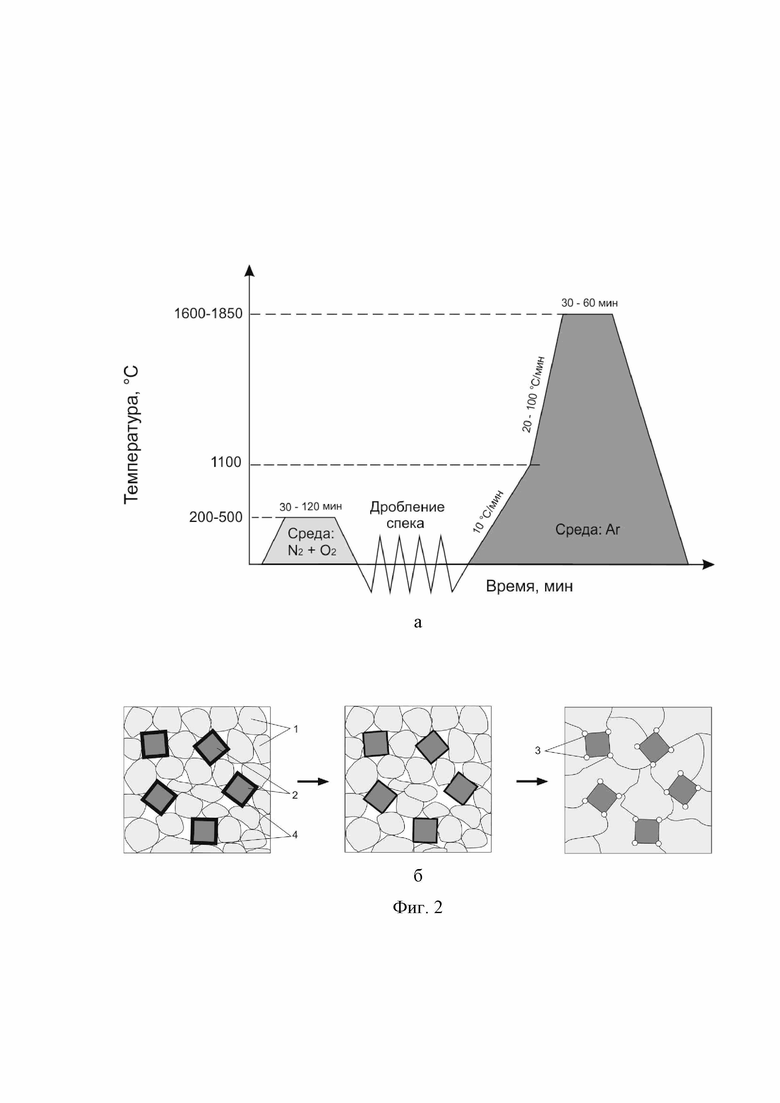

Известен способ получения Al2O3 (1) - TiC/TiCN (2) композиционного материала (патент США, «Rapid rate sintering of ceramics)), №4490319, опубл. 25.12.1984 г.), при котором спрессованные заготовки подвергают высокоскоростному спеканию. Режим получения композиционного материала предполагает ступенчатый нагрев (фигура 3а). При спекании в диапазоне температур протекания химической реакции взаимодействия между Al2O3 (1) и TiC/TiCN (2) (свыше 1500-1600°C), скорость нагрева составляет 100-400°C/мин, а выдержка при максимальной температуре спекания - не более двух минут. Данный режим спекания обеспечивает сокращение продолжительности протекания химической реакции разложения упрочняющей фазы (уравнение 1), что позволяет исключить снижение плотности в спеченной керамике.

Недостатком способа является значительная неравномерность протекания процессов спекания (усадки и уплотнения) по сечению изделия на этапе нагрева. Следствием отмеченного эффекта является формирование неоднородной структуры (фигура 3б) и возникновение внутренних напряжений в спеченном Al2O3 (1) - TiC/TiCN (2) композиционном материале. Отмеченные эффекты приводят к значительному разбросу значений механических свойств композиционного материала и снижают надежность изделий. В тоже время прогнозируемый срок службы является одним из основных требований к режущей пластине, внезапный выход из строя которой способен привести к выбраковке дорогостоящей заготовки или инструмента.

Кроме того, предложенное в патенте решение является не технологичным. Высокие скорости нагрева, предложенные в патенте, приводят к быстрому износу термического оборудования. При спекании большого количества изделий в промышленных печах сопротивления в атмосфере инертного газа для обеспечения высоких скоростей нагрева садки требуется существенный перегрев нагревательных элементов, что приводит к сокращению их срока службы. Другим недостатком патента является отсутствие возможности подготовки по данной технологии крупногабаритных изделий, так как для обеспечения полного прогрева по сечению заготовки потребуется более двух минут (заявленных в изобретении), что приведет к интенсивному протеканию химической реакции взаимодействия между Al2O3 (1) и TiC/TiCN (2) (уравнение 1) с разложением упрочняющей фазы и снижению плотности за счет газообразования в спеченной керамике.

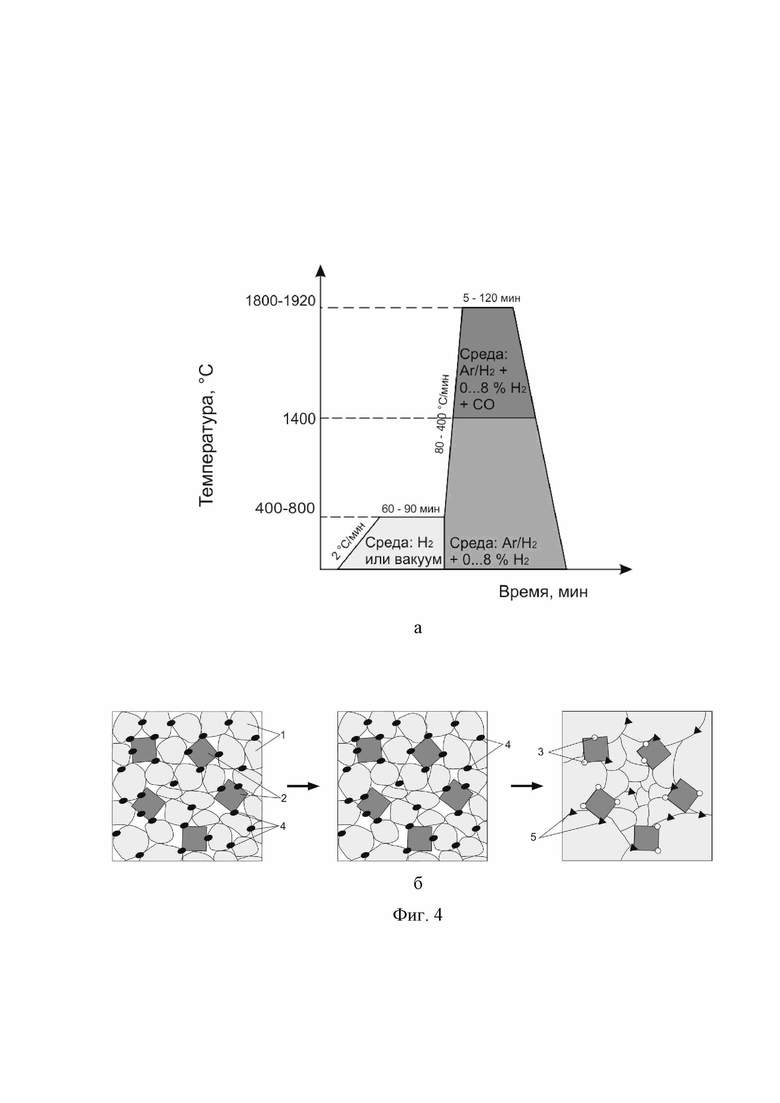

Наиболее близким к заявляемому изобретению по своей сущности является техническое решение (патент США, «Continuous process for producing alumina-titanium carbide composites», №5391339, опубл. 21.02.1995 г.), выбранное за прототип предлагаемого изобретения. В патенте в составе шихты содержится 0-2 вес.% порошка TiO2 (4). Спекание предложенной шихты производится с высокими скоростями нагрева в печи с атмосферой Ar (или N2) + 0…8 об.% Н2, а при температуре свыше 1400°C дополнительно вводится газ СО (фигура 4а). В данном способе отрицательный эффект влияния химической реакции (уравнение 1) разложения упрочняющей фазы со снижением плотности за счет газообразования сдерживается за счет трех основных факторов:

- введение в состав шихты частиц порошка TiO2 (4) частично исключает контакт Al2O3 (1) - TiC (2) и там самым сдерживает до высоких температур химическую реакцию (уравнение 1);

- высокие скорости нагрева (>80 - 400°C/мин) материала свыше 800°C приводят к сокращению продолжительности пребывания материала в диапазоне температур протеканиях химической реакции (уравнение 1);

- при температуре свыше 1400°C введение в состав газовой среды печи моноксида углерода (СО) с заданным небольшим парциальным давлением также приводит к замедлению химической реакции (уравнение 1).

К основным недостаткам способа следует отнести использование порошка TiO2 (4), что не позволяет полностью исключить контакт между частицами Al2O3 (1) и TiC (2) и приводит к локальному протеканию химической реакции (уравнение 1, фигура 4б) сопровождающейся разложением упрочняющей фазы и снижением плотности за счет газообразования (3). Также, присутствие в локальных микрообъемах материала высокой концентрации частиц TiO2 (4) приводит к формированию кристаллической фазы Al2TiO5 (5) с низкими показателями механических свойств.

Кроме того, применение высоких скоростей нагрева (>80 - 400°C/мин) является не технологичным решением, приводящим к быстрому изнашиванию компонентов футеровки и нагревательных элементов печи. Высокие скорости нагрева также способствуют формированию неоднородной структуры и термических напряжений в керамике. Отмеченные эффекты являются причиной значительного разброса значений механических свойств спеченного керамического материала и снижают надежность изделий.

Задача (технический результат) предлагаемого изобретения заключается в разработке способа получения композиционного материала на основе Al2O3 - TiCN, обеспечивающего изготовление высокоплотного материала с высоким уровнем механических свойств (прочность при изгибе, трещиностойкость и твердость).

Фиг. 1 - схематическое изображение химического взаимодействия между Al2O3 и TiC/TiCN;

Фиг. 2 - график и схема спекания шихты в соответствии с патентным документом США №5,213,731. опубл. 25.05.1993 г.;

Фиг. 3 - график и схема спекания шихты в соответствии с патентным документом США №4,490,319. опубл. 25.12.1984 г.;

Фиг. 4 - график и схема спекания шихты в соответствии с патентным документом США №5,391,339. опубл. 21.02.1995 г.;

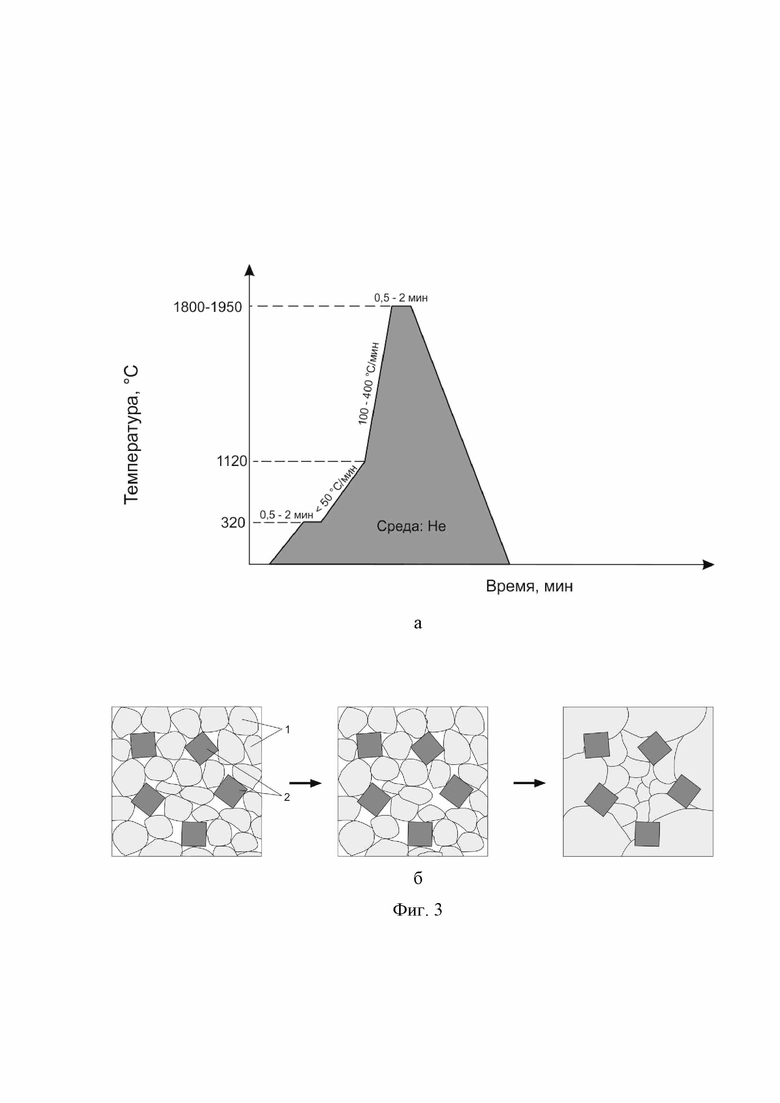

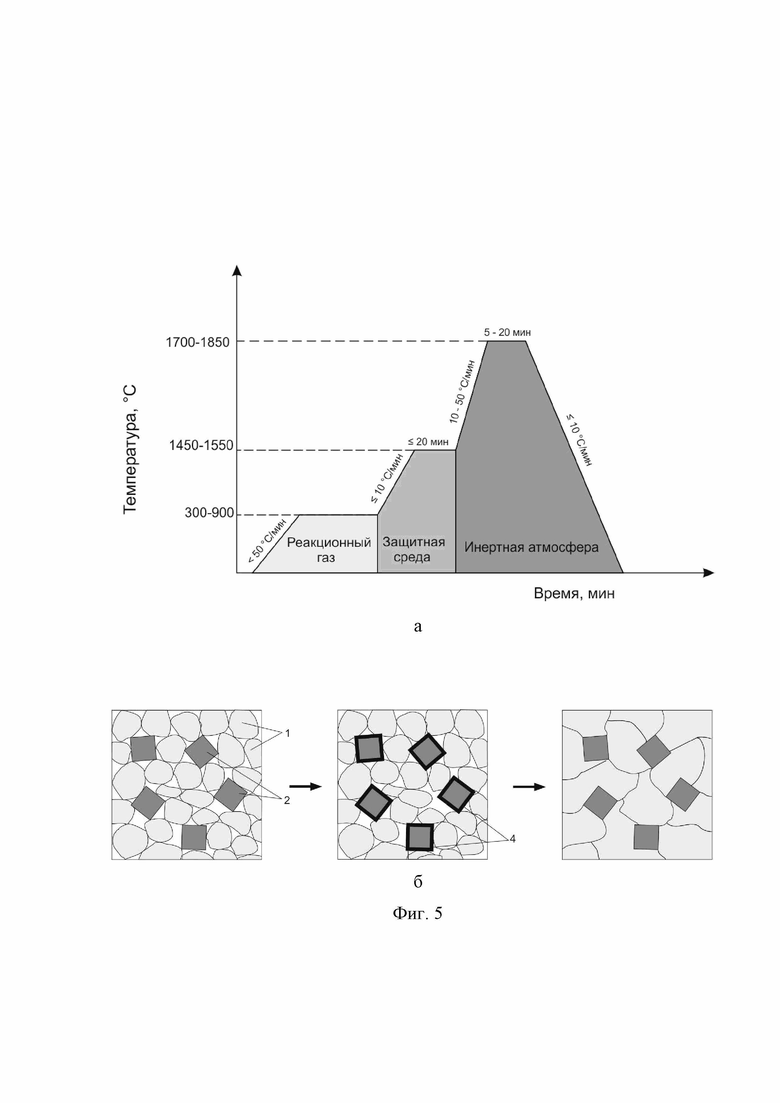

Фиг. 5 - график и принцип спекания шихты в соответствии с заявленным изобретением.

Технический результат изобретения достигается за счет нагрева прессовок композиционного материала со скоростью до 50°C/мин от комнатной температуры до 300-900°C и выдержки, обеспечивающей полное выжигание временных органических добавок, при этом в потоке реакционной смеси газов происходит формирование защитной пленки оксида титана на частицах TiCN, затем производится дальнейший нагрев со скоростью, не превышающей 10°C/мин до температуры 1450-1550°C в защитной среде с выдержкой при максимальной температуре до 20 мин, а затем дальнейший нагрев проводится со скоростью от 10 до 50°C/мин до температуры 1700-1850°C в инертной атмосфере с выдержкой 5-20 мин и последующее охлаждение со скоростью, не превышающей 10°C/мин; при этом исходные компоненты шихты берутся в соотношении мас. %: 60-80 α - Al2O3 и 20-40 TiCN; с дополнительным легированием добавками 0,5-1,0 мас. % Y2O3 и 0,1-0,5 мас. % MgO.

В качестве реакционного газа используется смесь аргона и кислорода, либо смесь аргона и воздуха, либо смесь азота и кислорода, либо смесь азота и воздуха, либо смесь гелия и кислорода, либо смесь гелия и воздуха, либо смесь углекислого газа и кислорода, либо смесь углекислого газа и воздуха.

В качестве защитной среды используются аргон, либо вакуум, либо водород.

В качестве инертной атмосфере используется аргон либо гелий.

Предварительная термическая обработка производится при температурах от 300 до 900°C с выдержкой при максимальной температуре, обеспечивающей полное выжигание временных органических связующих и формирование слоя оксида титана на поверхности частиц TiCN, в среде проточной реакционного газа (смесь аргона и кислорода, либо смесь аргона и воздуха, либо смесь азота и кислорода, либо смесь азота и воздуха, либо смесь гелия и кислорода, либо смесь гелия и воздуха, либо смесь углекислого газа и кислорода, либо смесь углекислого газа и воздуха). Нагрев ниже 300°C не позволяет сформировать на поверхности частиц TiCN защитный слой оксида титана. Максимальная температура предварительной термической обработки определяется физико-химической природой выжигания временных органических добавок. При этом скорость нагрева должна составлять до 50°C/мин, что позволяет исключить растрескивание заготовок в процессе выхода газов при разложении временных органических добавок и формирование термических напряжений. Наличие кислорода в прессовках в указанном диапазоне температур обеспечивает также выжигание свободного углерода, что способствует ускорению диффузионных процессов при спекании в алюмооксидной матрице.

Окончательное спекание заготовок производится ступенчато в два этапа с различными скоростями и средами на каждом из них (фиг. 5а). На первом этапе нагрев до температуры 1450-1550°C производится со скоростью до 10°C/мин в защитной среде (аргон, либо вакуум, либо водород). Нагрев прессовок со скорость до 10°C/мин исключает формирование неоднородной структуры и термических напряжений в композиционном материале на основе Al2O3 - TiCN. При максимальной температуре этапа производится выдержка, продолжительность которой не превышает 20 мин.

Согласно экспериментальным исследованиям авторов, в процессе нагрева прессовок из композиционного материала на основе Al2O3 - TiCN до температуры 1550°C скорость протекания химической реакции (уравнение 1) разложения упрочняющей фазы со снижением плотности за счет газообразования незначительна. При этом до 1450°C наблюдается интенсивный рост скорости усадки прессовок, которая достигает максимума в диапазоне температур 1450-1550°C. Таким образом, нагрев до температуры менее 1450°C с последующей выдержкой не является целесообразным, так как не позволяет в полной степени обеспечить возможность уплотнение прессовки ввиду недостаточной энергии для полной активации процесса спекания алюмооксидной матрицы. Кроме того, нагрев прессовок свыше 1550°C на данном этапе приводит к значительному ускорению химической реакции (уравнение 1) разложения упрочняющей фазы со снижением плотности за счет газообразования, что в результате снижает скорость усадки и ухудшает плотность, прочность и твердость спеченного композиционного материала на основе Al2O3 - TiCN.

Применение температурной выдержки материала в диапазоне 1450-1550°C позволяет за счет высокой скорости усадки в указанном температурном диапазоне обеспечить максимально полное протекание процессов уплотнения керамики при незначительной скорости химической реакции (уравнение 1) разложения упрочняющей фазы. При этом применение выдержки более 20 минут недопустимо в связи со снижением скорости уплотнения материала до нулевых значений при постоянно протекающей (с низкой интенсивностью) химической реакции (уравнение 1) разложения упрочняющей фазы, что в конечном итоге ухудшает физические и механические свойства спеченной керамики.

На втором этапе окончательного спекание для достижения относительной плотности спеченных изделий более 99% нагрев должен производиться в инертной атмосфере (например, аргон либо гелий) до температуры 1700-1850°C. Спекание композиционного материала на основе Al2O3 - TiCN при температуре ниже 1700°C не позволяет достигнуть высокой плотности материал, вследствие неполноты протекания процессов уплотнения и усадки. В тоже время при нагреве прессовок свыше 1850°C происходит интенсивное растворение защитной пленки оксида титана, а также испарение компонентов жидкой фазы на основе эвтектики Al2O3 - Y3Al5O12 (интенсифицирующей процессы спекания), что приводит к ускоренному протеканию химической реакции (уравнение 1) разложения упрочняющей фазы и снижению плотности за счет газообразования в спеченной керамике.

Скорость нагрева прессовок на втором этапе окончательного спекания необходимо обеспечить в диапазоне от 10 до 50°C/мин. При нагреве с меньшими скоростями кинетические процессы растворения защитной пленки оксида титана с последующей химической реакцией (уравнение 1) разложения упрочняющей фазы протекают более активно по сравнению с процессами уплотнения материала, что приводит к снижению плотности за счет газообразования и в итоге ухудшает физические и механические свойства спеченной керамики. В тоже время, предложенная максимальная скорость нагрева существенно ниже указанных в прототипе и способствует равномерному протеканию процессов спекания (усадки и уплотнения) по сечению изделия на этапе нагрева, что приводит к формированию однородной структуры (фигура 5б) с минимальным уровнем внутренних напряжений в спеченном композиционном материале на основе Al2O3 - TiCN. Так же предложенный диапазон скоростей нагрева соответствует номинальному режиму работы промышленных печей сопротивления, используемых при свободном спекании керамики, что обеспечивает длительный срок эксплуатации термического оборудования (нагревательных элементов) и тем самым высокую технологичность решения.

Выдержка при максимальной температуре нагрева прессовок композиционной керамики должна составлять от 5 до 20 мин. Применение меньшего времени выдержки недостаточно для полного завершения процессов спекания (усадки и уплотнения) по сечению заготовки. В то же время увеличение времени выдержки при высокой температуре свыше предложенного приводит к интенсивной потере массы изделия вследствие растворения защитной пленки оксида титана и ускоренной химической реакции (уравнение 1) взаимодействия основных компонентов с образованием газообразных продуктов.

Охлаждение Al2O3 - TiC/TiCN композиционной керамики с максимальной температуры спекания до комнатной необходимо производить со скоростью не более 10°C/мин. Увеличение скорости охлаждения приводит к формированию внутренних напряжений в материале, что является причиной значительного разброса значений механических свойств керамического материала от образца к образцу и снижает надежность конечных изделий.

При использовании дополнительной операции горячего изостатического прессования в качестве окончательного этапа производства керамики, максимальная температура второго этапа окончательного свободного спекания может составлять 1600-1750°C.

Пример реализации способа №1.

Разработанный режим спекания использован при производстве композиционной керамики состава: 70 мас.% α - Al2O3 (легированного 0,9 мас.% Y2O3 и 0,4 мас.% MgO) и 30 мас.% TiCN; с применением следующей технологи: подготовка стабильной суспензии порошковой шихты, гранулирование, прессование заготовок, предварительная и окончательная термическая обработка.

На этапе диспергирования суспензий основных компонентов обеспечивается следующий дисперсный состав: D90 < 0,6 мкм и D50 < 0,3 мкм для Al2O3, D90 < 1,0 мкм и D50 < 0,6 мкм для Ti1CxN1-x (х=0,5…1,0). Режимы гранулирования и прессования выбираются исходя из требования обеспечения относительной геометрической плотности прессовок на уровне 55-60% с минимальной объемной долей неразрушенных гранул в заготовке. Данный эффект может быть обеспечен несколькими способами. Одним из способов является применение технологии заморозки гранул при распылении с последующей лиофильной сушкой, обеспечивающей формирование «мягких» гранул с низкой плотностью. Другим способом может являться изостатическое формование заготовок при давлениях 200-350 МПа.

Свободное спекание производится согласно следующему режиму: предварительное спекание со скоростью нагрева 25°C/мин и выдержкой 1 час при температуре 700°C в среде Ar + O2, окончательное - в атмосфере Ar со скоростью нагрева 10°C/мин и выдержкой 10 мин при 1480°C и 15 мин при 1800°C.

Полученный по данной технологии и режимам композиционный материал обладает кажущейся плотностью 99,3%, микротвердостью - 20,70 ГПа, прочностью при изгибе - 750 МПа и трещиностойкостью - 4,5 МПа*м1/2.

Пример реализации способа №2.

Разработанный режим спекания использован при производстве композиционной керамики состава: 70 мас.% α - Al2O3 (легированного 0,7 мас.% Y2O3 и 0,4 мас.% MgO) и 30 мас.% TiCN; с применением следующей технологи: подготовка стабильной суспензии порошковой шихты, гранулирование, прессование заготовок, предварительная и окончательная термическая обработка.

На этапе диспергирования суспензий основных компонентов обеспечивается следующий дисперсный состав: D90 < 0,6 мкм и D50 < 0,3 мкм для Al2O3, D90 < 1,0 мкм и D50 < 0,6 мкм для Ti1CxN1-x (х=0,5…1,0). Режимы гранулирования и прессования выбираются исходя из требования обеспечения относительной геометрической плотности прессовок на уровне 55-60% с минимальной объемной долей неразрушенных гранул в заготовке. Данный эффект может быть обеспечен несколькими способами. Одним из способов является применение технологии заморозки гранул при распылении с последующей лиофильной сушкой, обеспечивающей формирование «мягких» гранул с низкой плотностью. Другим способом может являться изостатическое формование заготовок при давлениях 200-350 МПа.

Свободное спекание производится согласно следующему режиму: предварительное спекание со скоростью нагрева 25°C/мин и выдержкой 1 час при температуре 700°C в протоке реакционной газовой смеси Ar + воздух, первый этап окончательного спекания - со скоростью нагрева 5°C/мин и выдержкой 10 мин при 1500°C в вакууме, второй этап окончательного спекания - со скоростью нагрева 10°C/мин и выдержкой 15 мин при 1820°C в атмосфере Не. Охлаждение спеченного композиционного материала на основе Al2O3 - TiCN производится со скоростью 10°C/мин.

Полученный по данной технологии и режимам композиционный материал обладает кажущейся плотностью 99,1%, микротвердостью - 20,50 ГПа, прочностью при изгибе - 710 МПа и трещиностойкостью - 4,9 МПа*м1/2.

Пример реализации способа №3.

Разработанный режим спекания использован при производстве композиционной керамики состава: 70 мас.% α - Al2O3 (легированного 0,7 мас.% Y2O3 и 0,4 мас.% MgO) и 30 мас.% TiCN; с применением следующей технологи: подготовка стабильной суспензии порошковой шихты, гранулирование, прессование заготовок, предварительная и окончательная термическая обработка.

На этапе диспергирования суспензий основных компонентов обеспечивается следующий дисперсный состав: D90 < 0,6 мкм и D50 < 0,3 мкм для Al2O3, D90 < 1,0 мкм и D50 < 0,6 мкм для Ti1CxN1-x (х=0,5…1,0). Режимы гранулирования и прессования выбираются исходя из требования обеспечения относительной геометрической плотности прессовок на уровне 55-60% с минимальной объемной долей неразрушенных гранул в заготовке. Данный эффект может быть обеспечен несколькими способами. Одним из способов является применение технологии заморозки гранул при распылении с последующей лиофильной сушкой, обеспечивающей формирование «мягких» гранул с низкой плотностью. Другим способом может являться изостатическое формование заготовок при давлениях 200-350 МПа.

Свободное спекание производится согласно следующему режиму: предварительное спекание со скоростью нагрева 15°C/мин и выдержкой 1 час при температуре 600°C в протоке реакционной газовой смеси Ar + кислород, первый этап окончательного спекания - со скоростью нагрева 10°C/мин и выдержкой 10 мин при 1480°C в защитной среде Ar, второй этап окончательного спекания - со скоростью нагрева 20°C/мин и выдержкой 15 мин при 1800°C в атмосфере Ar. Охлаждение спеченного композиционного материала на основе Al2O3 - TiCN производится со скоростью 10°C/мин.

Полученный по данной технологии и режимам композиционный материал обладает кажущейся плотностью 99,5%, микротвердостью - 20,90 ГПа, прочностью при изгибе - 750 МПа и трещиностойкостью - 4,5 МПа*м1/2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ AlO -TiCN | 2019 |

|

RU2707216C1 |

| Композиционный керамический материал для режущих инструментов | 2024 |

|

RU2827754C1 |

| Композиционный керамический материал для режущих инструментов | 2024 |

|

RU2827207C1 |

| Композиционный керамический материал для режущих инструментов | 2024 |

|

RU2824553C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2011 |

|

RU2525005C2 |

| Композиционный керамический материал для режущих инструментов | 2024 |

|

RU2827204C1 |

| КОМПОЗИЦИОННЫЙ ЭЛЕКТРОКОНТАКТНЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2525882C2 |

| ШИХТА ДЛЯ КОМПОЗИЦИОННОГО КАТОДА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2569446C1 |

| ИЗНОСОСТОЙКИЙ КОМПОЗИЦИОННЫЙ КЕРАМИЧЕСКИЙ НАНОСТРУКТУРИРОВАННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2525538C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКСИДНО-КРЕМНИЕВОЙ КАРБИДНОЙ РЕЖУЩЕЙ КЕРАМИКИ НОВОЙ ФРАКЦИИ | 2020 |

|

RU2748537C1 |

Изобретение относится к порошковой металлургии, в частности, к получению высокоплотного композиционного материала на основе Al2O3-TiCN. Может использоваться для изготовления сменных многогранных режущих пластин. Проводят сухое прессование порошковой шихты, содержащей, мас.%: 20-40 TiCN и 60-80 α-Al2O3, легированного 0,5-1,0 мас.% Y2O3 и 0,1-0,5 мас.% MgO, с получением прессовки. Осуществляют предварительную термическую обработку прессовки путем нагрева от комнатной температуры до 300-900°C со скоростью до 50°C/мин и выдержки в потоке реакционной смеси газов для формирования защитной пленки оксида титана на частицах TiCN. После чего проводят двухэтапное свободное спекание: на первом этапе осуществляют нагрев прессовки в защитной среде до температуры 1450-1550°C со скоростью не превышающей 10°C/мин и выдержкой при максимальной температуре до 20 мин, а на втором этапе – нагрев в инертной атмосфере до температуры 1700-1850°C со скоростью от 10 до 50°C/мин с выдержкой 5-20 мин. Спеченные заготовки охлаждают со скоростью не превышающей 10°C/мин. Обеспечивается высокая прочность, трещиностойкость, твердость и абразивная износостойкость. 3 з.п. ф-лы, 3 пр., 5 ил.

1. Способ получения высокоплотного композиционного материала на основе Al2O3-TiCN, включающий приготовление порошковой шихты, содержащей, мас.%: 20-40 TiCN и 60-80 α-Al2O3, легированного 0,5-1,0 мас.% Y2O3 и 0,1-0,5 мас.% MgO, сухое прессование с получением прессовки и свободное спекание, отличающийся тем, что перед свободным спеканием прессовку подвергают предварительной термической обработке путем нагрева от комнатной температуры до 300-900°C со скоростью до 50°C/мин и выдержки в потоке реакционной смеси газов для формирования защитной пленки оксида титана на частицах TiCN, а свободное спекание проводят в два этапа, причем на первом этапе осуществляют нагрев прессовки в защитной среде до температуры 1450-1550°C со скоростью, не превышающей 10°C/мин и выдержкой при максимальной температуре до 20 мин, а на втором этапе проводят нагрев в инертной атмосфере до температуры 1700-1850°C со скоростью от 10 до 50°C/мин с выдержкой 5-20 мин, после чего проводят охлаждение со скоростью не превышающей 10°C/мин.

2. Способ по п. 1, отличающийся тем, что в качестве реакционной смеси газов используют смесь аргона и кислорода, смесь аргона и воздуха, смесь азота и кислорода, смесь азота и воздуха, смесь гелия и кислорода, смесь гелия и воздуха, смесь углекислого газа и кислорода или смесь углекислого газа и воздуха.

3. Способ по п. 1, отличающийся тем, что в качестве защитной среды используют аргон, вакуум или водород.

4. Способ по п. 1, отличающийся тем, что в качестве инертной атмосферы используют аргон или гелий.

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ AlO -TiCN | 2019 |

|

RU2707216C1 |

| ИЗНОСОСТОЙКИЙ КОМПОЗИЦИОННЫЙ КЕРАМИЧЕСКИЙ НАНОСТРУКТУРИРОВАННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2525538C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ИЗ КОМПОЗИТНОГО МАТЕРИАЛА ПОСРЕДСТВОМ САМОРАСПРОСТРАНЯЮЩЕГОСЯ ВЫСОКОТЕМПЕРАТУРНОГО СИНТЕЗА | 2015 |

|

RU2696955C2 |

| US 5213731 A1, 25.05.1993 | |||

| CN 104480364 A, 01.04.2015 | |||

| CN 100586896 C, 03.02.2010. | |||

Авторы

Даты

2021-01-22—Публикация

2020-04-30—Подача