Изобретение относится к области технической керамики, в частности к износостойкому композиционному керамическому наноструктурированному материалу (далее материалу) на основе оксида алюминия (Al2O3), имеющему высокие показатели прочности, твердости, износостойкости, в том числе при повышенных температурах, а также к способу получения этого материала. Предлагаемый материал может быть использован для изготовления режущего инструмента с высоким ресурсом работы и износостойких деталей для машиностроения.

Основными свойствами материала режущего инструмента, которые определяют параметры процесса механической обработки (такие как скорости резания и подачи, глубина резания, тип обрабатываемого материала, возможность применения в условиях получистовой обработки и прерывистого резания, срок службы инструмента), являются твердость, прочность, теплостойкость, износостойкость, в том числе стойкость к кратерному износу. Для обработки чугунов достаточный уровень твердости Hv10 материала режущего инструмента составляет 16,5-17,5 ГПа, а для обработки закаленных сталей требуется твердость Hv10 не менее 21-22 ГПа, а возможность прерывистой обработки обеспечивается пределом прочности при изгибе не менее 800 МПа [1], [2].

Разработки, проводимые в этой области и направленные на решение указанных задач, связаны с поиском оптимальных составов композиций и способов формирования особых микроструктур.

Известны композиционные материалы на основе Al2O3, содержащие карбонитрид (или карбид) титана и диоксид циркония (ZrO2), которые в настоящее время используются для получения режущего инструмента для чистовой обработки чугунов и закаленных сталей с твердостью от 50 до 65 HRC [3].

Введение карбонитрида титана (TiCN) в состав композиции, содержащей оксид алюминия, способствует повышению твердости и износостойкости инструмента, а добавки ZrO2 повышают его прочность и трещиностойкость. При этом влияния двух указанных компонентов взаимно противоположны: при повышении содержания одного из них ослабляется качество, улучшаемое присутствием другого. Например, в ряде разработок достигается высокий уровень прочности, за счет высокого содержания диоксида циркония, однако уровень твердости Hv находится в пределах 12,5-13,5 ГПа [4, 5]. При низком содержании диоксида циркония высокая твердость сочетается с умеренной прочностью (например, около 700 ГПа), что не позволяет использовать материал в режущем инструменте для операций с прерывистой обработкой и снижает срок службы инструмента [6]. Таким образом, можно сделать вывод, что повышение уровня характеристик за счет варьирования состава в итоге достигает определенного предела.

Свойства керамических композитов на основе оксида алюминия во многом определяются микроструктурой, в частности однородностью распределения введенных компонентов относительно фазы Al2O3 и однородностью распределения частиц (зерен) по размеру. Особые преимущества дает формирование композиций, содержащих наноразмерные частицы, по крайней мере, одной из фаз, которые могут быть расположены внутри и/или по границам более крупных зерен другой фазы [7]. Такие микроструктуры позволяют достичь более высокой твердости, дополнительно упрочнить зерна [8] и межфазные границы, что повышает износостойкость материала, в частности стойкость к кратерному износу. Получение наноструктурированных композитов достигается за счет использования нанопорошков и предотвращения роста зерна при спекании.

При формировании наноструктур в композитах важную роль играют технологические параметры процесса спекания: чем ниже температура спекания, короче время цикла и выше скорость нагрева, тем больше вероятность сохранения размера зерна исходных компонентов на наноуровне. Существуют современные технологии, в которых используется активирующее воздействие электрических и электромагнитных полей, такие как: индукционный нагрев при одноосном приложении давления, метод электроразрядного спекания (метод SPS) и др. Эти технологии позволяют проводить спекание при значительно более низких температурах и коротких циклах, а также с более высокой скоростью нагрева по сравнению с традиционными методами. Однако для реализации этих преимуществ условия нагрева и свойства смесей должны обеспечивать однородность температурного поля по всему объему спекаемой заготовки. Последнее условие выполняется при создании в объеме спекаемой смеси тепло- и электропроводящего кластера.

Известен материал с повышенной прочностью [9]. Материал состоит из корундо-циркониевой матрицы (с размером частиц 0,3-0,5 мкм), содержащей 30-50% диоксида циркония от объема матрицы, и карбонитрида титана в количестве 20% от объема материала. Недостатком материала, с точки зрения задач, решаемых в рамках данного изобретения, являются: неравномерность распределения частиц TiCN в матрице, а также недостаточный для использования в режущем инструменте уровень твердости (Hv≤18 ГПа). Основной причиной умеренного уровня твердости является высокое содержание ZrO2 (30 об.%. в матрице, что соответствует 24% от общего объема материала). Недостатками способа являются: усложнение процесса, связанное с использованием растворной технологии и преобладающее содержание нанопорошков в исходной смеси, что способствует их агломерированию, затрудняет диспергирование исходных компонентов и однородное распределение их в микроструктуре материала, а также может усиливать рост зерна при спекании. Кроме того, в указанном способе применяется традиционный метод горячего прессования, для которого характерны относительно низкие скорости нагрева и длительные выдержки при максимальной температуре спекания, что также способствует росту зерна.

Наиболее близким к настоящему изобретению является техническое решение по заявке JP 7097255 (А) (С04В 35/10) [10], относящееся к материалу с матрицей из оксида алюминия, в которой распределены одна или две дополнительные фазы (в частности, TiCN и ZrO2) в виде: (1) частиц, расположенных внутри зерен фазы Al2O3 (так называемых «дисперсных фаз») и (2) частиц, расположенных по границам зерен Al2O3, (так называемых «межзеренных фаз»). Содержание зерен Al2O3 в материале составляет 85-99,5 об.%, размер частиц «дисперсных фаз» меньше размера зерен оксида алюминия и, согласно описанию, соответствует наноуровню. Согласно описанию примеров, «межзеренные фазы» представлены только частицами с размерами 0,2-0,4 мкм, превышающими наноуровень (0,1 мкм), т.е. находятся, в соответствии с общепринятой терминологией, на «субмикронном уровне» (между 0,1 и 1 мкм), а размер зерен оксида алюминия составляет 1,5-2,5 мкм.

Для получения материала по указанному изобретению предварительно производят операции помола и смешения оксида алюминия с вводимыми компонентами, с возможным применением операции предварительного нанесения на зерна Al2O3 покрытия, например из карбонитрида титана, методами физического или химического газофазного осаждения. Для спекания приготовленных смесей используют свободное спекание, горячее прессование или горячее изостатическое прессование при температурах в диапазоне от 1600 до 1850°C.

Недостатком материала прототипа является низкое содержание карбонитрида титана, не превышающее 15 об.%, что является недостаточным для обеспечения требуемого уровня твердости (21-22 ГПа). Кроме того, указанное содержание TiCN является недостаточным для создания теплопроводящего кластера в объеме спекаемой смеси, что исключает условия быстрого и равномерного нагрева (способствующего достижению однородной и мелкозернистой микроструктуры). Показатели прочности, твердости и трещиностойкости полученного материала в описании указанного изобретения не приводятся. Уровень износостойкости, демонстрируемый показателем времени полной выработки ресурса инструмента, не является достаточно высоким для достижения целей, поставленных в заявляемом изобретении. Недостатком микроструктуры материала является отсутствие наноразмерных частиц в «межзеренной фазе». Тогда как известно, что присутствие наночастиц на границах раздела фаз в значительной степени упрочняет эти границы, препятствуя их разрушению и повышая прочность, трещиностойкость и износостойкость материала [7].

Основными недостатками способа получения материала прототипа является применение высоких значений температуры спекания (1600-1850°C) и традиционных способов нагрева, сопряженных с длительным воздействием температуры на спекаемую смесь, что приводит к росту зерен оксида алюминия и частиц межзеренной фазы при спекании. Недостатком способа является также использование предварительной высокотемпературной стадии нанесения покрытия на зерна оксида алюминия, что повышает стоимость материала и усложняет процесс.

Заявляемое изобретение относится к износостойкому композиционному керамическому наноструктурированному материалу на основе оксида алюминия, содержащему карбонитрид титана и диоксид циркония, для применения в режущем инструменте с повышенным ресурсом работы и расширенной номенклатурой обрабатываемых металлических сплавов, а также для изготовления износостойких конструкционных деталей.

Задачей настоящего изобретения является создание композиционного керамического материала, обладающего высокими показателями предела прочности при изгибе (не менее 800 МПа), твердости (не ниже 21-22 ГПа) и износостойкости для использования в режущих инструментах с повышенным сроком службы и расширенными возможностями применения, в том числе для обработки закаленных сталей и в операциях прерывистой обработки, изготовленного способом, пригодным для массового производства изделий, при котором обеспечивается получение однородной микроструктуры, содержащей наноразмерные частицы вводимых компонентов и внутри, и по границам зерен основной фазы Al2O3.

Указанная задача решается путем создания износостойкого композиционного керамического наноструктурированного материала на основе оксида алюминия, содержащего фазу карбонитрида титана на границах зерен оксида алюминия и наноразмерные частицы диоксида циркония внутри зерен оксида алюминия, в котором фаза карбонитрида титана представлена наноразмерными частицами и частицами субмикронного уровня размера. При этом дополнительно наноразмерные частицы карбонитрида титана и диоксида циркония присутствуют на границах зерен оксида алюминия и частиц субмикронного уровня размера фазы карбонитрида титана. Объемное содержание компонентов составляет, %: Al2O3 - 62-83; TiCN - 15-35, ZrO2 - 2,0-3,0.

Для создания материала с указанными характеристиками предложен способ получения, включающий стадии помола, смешения компонентов после помола и спекания полученной смеси, в котором скорость нагрева до температуры спекания поддерживают постоянной в диапазоне от 50 до 400 град/мин, а спекание осуществляют при температурах от 1450 до 1600°C, при воздействии электрических и/или электромагнитных полей под давлением. Для достижения микроструктуры, близкой к субмикронной, помол карбонитрида титана проводят до получения показателя d50 не более 600 нм, при этом объемное содержание частиц размером менее 100 нм в карбонитриде титана после помола составляет от 2 до 5%. Стадия смешения компонентов может быть проведена под действием ультразвуковых колебаний.

В предлагаемом материале на основе оксида алюминия, содержащего карбонитрид титана и диоксид циркония, технический эффект достигается, с одной стороны, за счет состава, при котором достаточно высокое содержание карбонитрида титана обеспечивает высокие показатели твердости и износостойкости материала, а присутствие фазы t-ZrO2 с низким ее содержанием обеспечивает достаточное упрочнение без эффекта снижения твердости. Упомянутое упрочнение реализуется за счет того, что в момент возникновения дефектов (трещин) при эксплуатации изделия в материале реализуется механизм так называемого «трансформационного упрочнения», при котором тетрагональная фаза t-ZrO2 переходит в моноклинную m-ZrO2 в частицах диоксида циркония, находящихся в фронте распространения трещины, что сопровождается некоторым увеличением объема и приводит к «залечиванию» этой трещины.

С другой стороны, технический эффект обеспечивается созданием особой микроструктуры, при которой зерна оксида алюминия упрочнены наночастицами ZrO2, а межфазные границы зерен Al2O3 и субмикронных частиц TiCN упрочнены наночастицами ZrO2 и TiCN. Упрочнение межзеренных границ наночастицами повышает уровень механических свойств материала, в том числе при повышенных температурах (создаваемых при резании твердых материалов с высокими скоростями), улучшает стойкость режущего инструмента к износу, в частности к кратерному. Кроме того, полученная микроструктура является мелкозернистой и однородной, где достигается однородное распределение и компонентов, и частиц по размеру, что также отражается в повышенных механических свойствах материала.

Следует отметить, что упомянутое высокое содержание и однородное распределение фазы TiCN является также необходимым условием для осуществления предложенного способа получения. Этот компонент, в силу своей относительно высокой теплопроводности (и электропроводности), способен к быстрому и однородному разогреву, особенно в присутствии электрического и/или электромагнитного поля. Это дает возможность не только с высокой скоростью нагревать смесь после помола до температуры спекания, но и поддерживать эту скорость постоянной, а также проводить спекание за короткое время (3-15 мин) с высокой воспроизводимостью. Выравнивание температурного поля по объему заготовки и эффект разогрева за счет внутренних источников тепла активирует спекание, снижая температурный диапазон процесса. В условиях воздействия электрического поля при электроразрядном спекании (SPS-методе) происходит дополнительная активация процесса спекания и дополнительное улучшение однородности температурного поля за счет создания в объеме заготовки электропроводящего кластера из частиц TiCN. Время спекания в SPS-методе является минимальным (3-5 мин). Указанные факторы позволяют предотвращать рост зерна.

Наличие наноразмерных частиц ZrO2 и TiCN на границах зерен Al2O3 и TiCN также способствует сдерживанию роста этих зерен в процессе спекания.

Содержание TiCN менее 16 об.% является недостаточным для достижения требуемого уровня твердости и износостойкости материала, т.к. именно этот компонент материала вносит наиболее значимый вклад в показатель твердости. Кроме того, указанное содержание TiCN является недостаточным для формирования в спекаемой заготовке тепло- и электропроводного кластера, повышающего однородность нагрева и активирующего процесс спекания при высокой скорости нагрева и сниженных температурах. В таком случае не обеспечиваются необходимые условия для эффективного предотвращения роста зерна и, как следствие, снижаются показатели твердости и износостойкости материала, одновременно не достигается эффект упрочнения за счет присутствия наноразмерных зерен.

При содержании TiCN более 34 об.% в спекаемой заготовке излишне повышается доля контактирующих зерен данной фазы, спекание которых между собой затруднено (по сравнению со спеканием зерен с участием оксида алюминия) и требует более высоких температур, что вызывает излишний рост зерна и, следовательно, ухудшение твердости и износостойкости материала, а также снижение эффекта упрочнения за счет присутствия наноразмерных зерен. Кроме того, материал с повышенным содержанием TiCN является более дорогим.

Содержание Al2O3 в составе материала взаимообразно связано с содержанием TiCN. Таким образом, материал, содержащий более 82 об.% Al2O3, характеризуется недостаточным содержанием TiCN (менее 16 об.%) и соответствующим ухудшением показателей. Аналогично, материал, содержащий менее 63 об.% Al2O3, характеризуется избыточным содержанием TiCN (более 34 об.%) и соответствующим ухудшением показателей, согласно приведенному выше описанию.

Содержание ZrO2 менее 2,0 об.% является недостаточным для реализации необходимого эффекта трансформационного упрочнения зерен Al2O3 и межфазных границ. Кроме того, в этом случае в должной мере не реализуется эффект влияния наночастиц ZrO2, присутствующих на межфазных границах, на сдерживание роста зерен Al2O3 и частиц TiCN при спекании. Указанные обстоятельства сопровождаются снижением прочности, твердости и износостойкости материала.

При содержании ZrO2 более 3,0 об.% становится заметным влияние этого компонента на снижение твердости материала. Так как исходный диоксид циркония используется в виде нанопорошка, то в этом случае повышается также общее содержание наночастиц в исходной смеси, что затрудняет диспергирование и смешение, повышает вероятность образования агломератов и, следовательно, способствует росту частиц ZrO2 и формированию неоднородной структуры, ухудшающей свойства материала.

В предпочтительном варианте изобретения все зерна в микроструктуре меньше 1,5 мкм, что способствует достижению наиболее высоких показателей твердости и износостойкости.

В предложенном способе получения материала нагрев до температуры спекания осуществляется с высокой скоростью. Скорость нагрева менее 50 град/мин является недостаточной для предотвращения роста зерна. В этом случае не достигается достаточный эффект упрочнения зерен и границ наночастицами, и микроструктура может быть неоднородной, содержащей крупные зерна. Данные факторы приводят к снижению показателей твердости, прочности и износостойкости материала. При скорости нагрева более 400 град/мин не обеспечивается формирование однородного поля температур по объему заготовки. Кроме того, продолжительность нагрева в этом случае слишком мала для нормального формирования границ зерен, что затрудняет спекание. Указанные факторы приводят к неоднородной микроструктуре и ухудшению всех свойств материала.

При использовании температур спекания ниже 1450°C ухудшается плотность, прочность и износостойкость материала, так как эти температуры являются недостаточными для спекания частиц TiCN. Температуры спекания выше 1600°C приводят к излишнему росту зерна, снижая тем самым эффект упрочнения наночастицами, твердость и износостойкость материала.

Если помол исходного порошка TiCN проводят до получения показателя d50 не более 600 нм, то структура материала становится более однородной и мелкозернистой, что дополнительно повышает твердость и износостойкость материала.

При содержании в молотом карбонитриде титана частиц размером менее 100 нм (т.е. наночастиц) в количестве не менее 2 об.% дополнительно улучшаются контакты между частицами TiCN при формировании тепло- и электропроводного кластера в спекаемой смеси и, следовательно, дополнительно повышается однородность температурного поля при спекании, способствуя улучшению однородности микроструктуры материала. Кроме того, повышается эффект упрочнения межфазных границ за счет присутствия наночастиц. Ограничение содержания наночастиц TiCN в молотом карбонитриде титана не более 5 об.%, позволяет избежать вероятности агломерации частиц TiCN в смеси и, следовательно, их роста при спекании.

Если смешение проводят под действием ультразвуковых колебаний, то дополнительно улучшается однородность смеси, уменьшается вероятность присутствия агломератов, следовательно, однородность.

Предлагаемое изобретение является новым, имеет изобретательский уровень, применимо в промышленных масштабах. Изобретение может быть реализовано с использованием известного оборудования, например установок SINTER SPS - 625 (Sumitomo) и ННР D 25 (FCT Systeme GmbH).

Пример 1.

Производят помол исходного порошка карбонитрида титана в вибрационной мельнице в среде изопропилового спирта до конечной дисперсности, указанной в таблице 1. Помолотый порошок карбонитрида титана смешивают с порошком оксида алюминия (фирма Almatis, марка СТ 3000 SDP), порошком диоксида циркония (Pangea International марка C-3YB) в соотношении: 64 об.% оксида алюминия, 34 об.% карбонитрида титана, 2 об.% диоксида циркония, в шаровой мельнице с мелющими телами из карбонитрида титана в среде изопропилового спирта в присутствии ПАВ (олеиновая кислота) в течение 12 часов.

Готовую шихтовую смесь спекают методом горячего прессования с индукционным нагревом со скоростью спекания 100 град/мин в среде аргона при температуре 1600°C.

Микроструктуру полученного материала исследуют с помощью растровой электронной микроскопии и оптической электронной микроскопии. Фазовый состав определяют методом рентгенофазового анализа. Твердость по Виккерсу определяют под нагрузкой 10 кгс, испытание на изгиб проводят методом трехточечного изгиба. Определение износостойкости материала проводят по времени выработки ресурса инструмента. Испытания осуществляют на пластине SNMN 120408. Образцы подвергают испытанию непрерывной обточкой при соблюдении следующих условий: обрабатываемый сталь ХВГ (HRC 60~62), скорость резания 150 м/мин, глубина резания 0.5 мм, подача 0.1 мм/об. Испытания продолжают до полной выработки ресурса образцов. Полную выработку режущих пластин оценивают по превышению абразивного износа по задней поверхности значения 0,3 мм или возникновения дефектов поверхности, сколов и т.д.

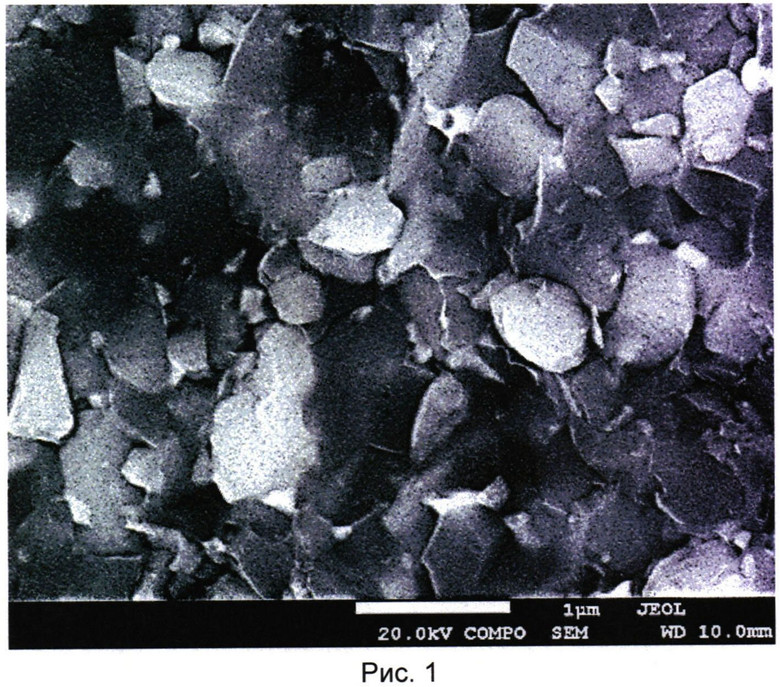

На рис.1 представлена фрактограмма поверхности разрушения образца полученного материала в поле зрения растрового электронного микроскопа, демонстрирующая микроструктуру материала. Свойства полученного материала приведены в таблице 2.

Пример 2.

Порошок карбонитрида титана по примеру 1 смешивают с порошками оксида алюминия и диоксида циркония, как указано в примере 1 в соотношении: 83 об.% оксида алюминия, 15 об.%, карбонитрида титана, 2 об.% диоксида циркония. Спекание проводят как указано в примере 1.

Свойства полученного материала приведены в таблице 2.

Пример 3.

Порошок карбонитрида титана по примеру 1 смешивают с порошками оксида алюминия и диоксида циркония, как указано в примере 1 в соотношении: 58 об.% оксида алюминия, 40 об.% карбонитрида титана, 2 об.% диоксида циркония. Спекание проводят как указано в примере 1. Свойства полученного материала приведены в таблице 2.

Пример 4.

Порошки карбонитрида титана, оксида алюминия, диоксида циркония по примеру 1 смешивают в реакторе с мешалкой при воздействии ультразвука (мощность ультразвукового генератора 4 кВт) в дистиллированной воде в присутствии ингибитора окисления metamax 115 и поверхностно-активного вещества (ПАВ) в течение 2 часов. Спекание проводят, как указано в примере 1. Свойства полученного материала приведены в таблице 2.

Пример 5.

Порошки карбонитрида титана, оксида алюминия, диоксида циркония по примеру 1 смешивают, как указано в примере 4. Спекание проводят методом SPS в аргоне при температуре 1450°C. Свойства полученного материала приведены в таблице 2.

Пример 6.

Порошок карбонитрида титана по примеру 1 смешивают с порошками оксида алюминия и диоксида циркония как указано в примере 1 в соотношении: 65 об.% оксида алюминия, 34 об.%. карбонитрида титана, 1 об.% диоксида циркония. Спекание проводят, как указано в примере 1. Свойства полученного материала приведены в таблице 2.

Пример 7.

Производят помол порошка карбонитрида титана в вибрационной мельнице в среде изопропилового спирта, до конечной дисперсности, при которой содержание частиц менее 0,8 мкм составляет 50 об.%, а содержание частиц размером, не превышающим 100 нм - 1 об.% (табл.1).

Порошок карбонитрида титана смешивают с порошками оксида алюминия и диоксида циркония как указано в примере 1 в соотношении: 64 об.% оксида алюминия, 34 об.% карбонитрида титана, 2 об.% диоксида циркония. Спекание проводят, как указано в примере 1. Свойства полученного материала приведены в таблице 2.

Пример 8.

Порошок карбонитрида титана по примеру 1 смешивают с порошками оксида алюминия, диоксида циркония, как указано в примере 1, в соотношении: 90 об.% оксида алюминия, 8 об.% карбонитрида титана, 2 об.% диоксида циркония. Спекание проводят, как указано в примере 1. Свойства полученного материала приведены в таблице 2.

Пример 9.

Порошок карбонитрида титана по примеру 1 смешивают с порошками оксида алюминия и диоксида циркония, как указано в примере 1, в соотношении как в примере 2. Спекание проводят, как указано в примере 5. Свойства полученного материала приведены в таблице 2.

Пример 10.

Порошок карбонитрида титана по примеру 1 смешивают с порошками оксида алюминия и диоксида циркония как указано в примере 4 в соотношении как в примере 2. Спекание проводят, как указано в примере 5.

Свойства полученного материала приведены в таблице 2.

Пример 11.

Порошок карбонитрида титана по примеру 1 смешивают с порошками оксида алюминия и диоксида циркония в соотношении, как в примере 1. Спекание проводят методом традиционного горячего прессования спекания (резистивный нагрев) со скоростью спекания 20 град/мин в среде аргона при температуре 1600°C.

**ГП - горячее прессование

Список источников

[1]. Jack D.H. Ceramic Cutting Tool Materials // UK Materials and Design. - 1986 V.7, №5. - P. - 267-273.

[2]. Xu С., Huang С., Ai X. Cutting behavior and related cracks in wear and fracture of ceramic tool materials // Int. J. Adv. Manuf. Technol. - 2007. - V.32: - P.1083-1089

[3]. Barry J., Byrne G. Cutting tool wear in the machining of hardened steels: Part I: alumina/TiC cutting tool wear // Wear. - 2001. - V.247, Is.2. - P.139-15

[4]. CN 101798217 (A) / Shandong Institute Light Industry [CN]; publ. 11-08-2010.

[5]. CN 101767989 (A) / Shandong Institute Light Industry [CN]; publ. 07-07-2010.

[6]. Dong Qian. Al2O3-TiC-ZrO2 nanocomposites fabricated by combustion synthesis followed by hot pressing / Qian Dong, Qing Tang, Wenchao Li // Materials Science and Engineering: A. - 2008. - V.475, №.1-2. - P.68.

[7]. Mukhopadhyay A. and Basu B. Consolidation-microstructure-property relationships in bulk nanoceramics and ceramic nanocomposites: a review / International Materials Reviews. - 2007. - V.52, №5. - P.257-289.

[8]. US 2009247390 (A1) / publ. 01.10.2009.

[9] Дятлова Я.Г. Инструментальная керамика на основе композиции Al2O3-ZrO2-TiCN / Я.Г. Дятлова, С.В. Агафонов, С.Ю. Бойков, С.С. Орданьян, В.И. Румянцев // Порошковая металлургия. - 2010, №11/12. - Р.74-83

[10]. JP 7097255 (A) / Toshiba Tungaloy Co Ltd [JP]; publ. 11.04.1995.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения износостойкого многослойного композита на металлической поверхности | 2016 |

|

RU2634099C1 |

| КЕРАМИЧЕСКИЕ ИНСТРУМЕНТЫ ИЗ AlO СО СЛОЕМ, УСИЛЕННЫМ ДИФФУЗИОННЫМ СВЯЗЫВАНИЕМ | 2005 |

|

RU2392350C2 |

| КОМПОЗИЦИОННЫЙ НАНОСТРУКТУРИРОВАННЫЙ МАТЕРИАЛ НА ОСНОВЕ cBN И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2576745C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОЙ КОМПОЗИЦИОННОЙ КЕРАМИКИ НА ОСНОВЕ ОКСИДОВ ЦИРКОНИЯ, АЛЮМИНИЯ И КРЕМНИЯ | 2018 |

|

RU2701765C1 |

| КЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2020 |

|

RU2748375C1 |

| КОМПОЗИЦИОННЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2569113C1 |

| ПОЛИКРИСТАЛЛИЧЕСКИЕ АБРАЗИВНЫЕ МАТЕРИАЛЫ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2404021C2 |

| ТВЕРДОСПЛАВНАЯ РЕЖУЩАЯ ВСТАВКА | 2008 |

|

RU2465098C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ AlO -TiCN | 2019 |

|

RU2707216C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ ИЗДЕЛИЙ СФЕРИЧЕСКОЙ ФОРМЫ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ | 2019 |

|

RU2731751C1 |

Изобретение относится к области технической керамики, в частности к износостойкому композиционному керамическому наноструктурированному материалу на основе оксида алюминия, который может быть использован для изготовления режущего инструмента и износостойких деталей для машиностроения. Предложенный керамический материал на основе оксида алюминия с объёмным содержанием компонентов: Al2O3 63-82%, TiCN 16-34%, ZrO2 2-3%, содержит фазу карбонитрида титана TiCN на границах зерен оксида алюминия и наноразмерные частицы диоксида циркония внутри зерен оксида алюминия. Фаза карбонитрида титана представлена наноразмерными частицами и частицами субмикронного размера. Дополнительно наноразмерные частицы TiCN и ZrO2 присутствуют на границах зерен оксида алюминия и частиц фазы TiCN субмикронного размера. Предложенный способ получения керамического материала, включает стадии помола, смешения компонентов после помола и спекания полученной смеси, причём скорость нагрева смеси до температуры спекания поддерживают постоянной в диапазоне 50-400 град/мин, а спекание осуществляют при температурах от 1450 до 1600°C, при воздействии электрических и/или электромагнитных полей под давлением. Технический результат изобретения - высокие показатели прочности, твердости, износостойкости материала, в том числе при повышенных температурах. 2 н. и 3 з.п. ф-лы, 11 пр., 2 табл., 1 ил.

1. Износостойкий композиционный керамический наноструктурированный материал на основе оксида алюминия, содержащий фазу карбонитрида титана на границах зерен оксида алюминия и наноразмерные частицы диоксида циркония внутри зерен оксида алюминия, отличающийся тем, что фаза карбонитрида титана представлена наноразмерными частицами и частицами субмикронного уровня размера, при этом дополнительно наноразмерные частицы карбонитрида титана и диоксида циркония присутствуют на границах зерен оксида алюминия и частиц субмикронного уровня размера фазы карбонитрида титана, а объемное содержание компонентов составляет, %:

Al2O3 - 63-82;

TiCN - 16-34;

ZrO2 - 2,0-3,0.

2. Материал по п.1, в котором размер зерен оксида алюминия меньше 1,5 мкм.

3. Способ получения материала по п.1, включающий стадии помола, смешения компонентов после помола и спекания полученной смеси, отличающийся тем, что скорость нагрева смеси до температуры спекания поддерживают постоянной в диапазоне от 50 до 400 град/мин, а спекание осуществляют при температурах от 1450 до 1600°C, при воздействии электрических и/или электромагнитных полей под давлением.

4. Способ по п.3, в котором помол карбонитрида титана проводят до получения показателя d50 не более 600 нм, при этом объемное содержание частиц размером менее 100 нм в карбонитриде титана после помола составляет от 2 до 5%.

5. Способ по п.3, в котором стадию смешения компонентов проводят под действием ультразвуковых колебаний.

| JP 7097255 A, 11.04.1995 | |||

| РЕЖУЩИЙ ИНСТРУМЕНТ | 2006 |

|

RU2424088C2 |

| Способ получения керамических изделий на основе окиси алюминия | 1977 |

|

SU639834A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Способ приготовления консистентных мазей | 1919 |

|

SU1990A1 |

Авторы

Даты

2014-08-20—Публикация

2013-08-02—Подача