ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к ударопрочным сополимерам на основе пропилена, а более конкретно к способу получения ударопрочных сополимеров на основе пропилена.

УРОВЕНЬ ТЕХНИКИ

При получении продуктов на основе ударопрочных сополимеров (ICOP), например, ударопрочного сополимера на основе пропилена, второй реактор (также известный как реактор придания ударопрочности) применяют последовательно с первым реактором. В первом реакторе, как правило, получают полипропиленовый гомополимер, известный как «матричный» материал. Во втором реакторе (то есть реакторе придания ударопрочности) добавляют как пропилен, так и сомономер(-ы), такой как этилен, с получением «каучуковой фазы», диспергированной в матричном материале. Полученный материал известен как ударопрочный сополимер и он характеризуется полезными свойствами, такими как хорошая стойкость к ударным нагрузкам, при поддержании большей части его модуля жесткости. Массовую долю каучукового материала в конечном продукте на основе ICOP называют долей сополимера или содержанием каучука, сокращенно Fc.

Для повышения стойкости к ударным нагрузкам ICOP специалисту в данной области техники известно, что содержание каучука ICOP должно быть повышено. Продукт во втором реакторе, как правило, находится в форме порошка, и при этом основной проблемой при получении продуктов на основе сополимеров с высокой ударопрочностью (HICOP), например, с Fc более или равной 25 массовых процентов (масс. %), является липкость частиц. Если Fc превышает некоторое значение (значение представляет собой функцию, в том числе от реагентов, катализатора и условий реакции), каучуковый материал способствует появлению липкости на поверхности частиц порошка, агломерации частиц, и при этом непрерывность работы реактора может быть поставлена под угрозу. Кроме того, липкость частиц является пагубной в отношении текучести продукта, и таким образом может вызвать проблемы на последующих операциях, таких как протекание через продувочный бункер или протекание в гранулятор.

Для некоторых катализаторов, например, катализаторов содержащих прокатализатор, сокатализатор и смешанный внешний донор электронов (MEED), и, в частности, для HICOP с высоким содержанием каучука, необходима подача дополнительного сокатализатора (также известного как активатор) в реактор придания ударопрочности с целью получения необходимого количества каучукового материала для достижения необходимой Fc. Данный дополнительный сокатализатор, например, триэтилалюминий (TEA или TEAl), также может вызывать проблемы из-за склонности к повышению липкости и уменьшению текучести порошка. Без ограничения какой-либо теорией, полагают, что каучуковый материал на наружных поверхностях частиц способствует липкости, и при этом добавление сокатализатора во второй реактор преимущественно вызывает получение каучуковой фазы на поверхности частиц ICOP, а не во внутреннем пространстве частиц.

КРАТКОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Соответственно, один пример настоящего изобретения представляет собой способ получения ударопрочного сополимера на основе пропилена (ICOP), при этом способ включает стадии подачи пропилена и необязательно одного или нескольких первых сомономеров в первый реактор; подачи в первый реактор каталитической смеси, содержащей (1) композицию на основе катализатора Циглера-Натта, содержащую (a) соединение переходного металла и (b) внутренний донор электронов, (2) сокатализатор и (3) внешний донор, содержащий (a) средство ограничения активности и (b) средство регуляции избирательности; приведения в контакт пропилена с каталитической смесью при первых условиях полимеризации с полимеризацией пропилена и необязательно одного или нескольких первых сомономеров с образованием активного полимера на основе пропилена; переноса, по меньшей мере, части содержимого из первого реактора во второй реактор, причем содержимое из первого реактора содержит активный полимер на основе пропилена, непрореагировавший пропилен и каталитическую смесь; подачи дополнительного средства ограничения активности, дополнительного средства регуляции избирательности и необязательно дополнительного сокатализатора и одного или нескольких вторых сомономеров во второй реактор; и поддержания второго реактора при температуре второго реактора в диапазоне, который является достаточным для обеспечения сополимеризации активного полимера на основе пропилена, непрореагировавшего пропилена и необязательно одного или нескольких вторых сомономеров с образованием ICOP, где температура второго реактора ниже 70°C.

В одном варианте осуществления необязательно один или несколько первых сомономеров не подают в первый реактор, так как пропилен в первом реакторе полимеризуют с образованием пропиленового гомополимера. Необязательно один или несколько вторых сомономеров подают во второй реактор. В другом варианте осуществления необязательно один или несколько первых сомономеров подают в первый реактор и пропилен сополимеризуют с необязательно одним или несколькими первыми сомономерами с образованием сополимера на основе пропилена. Необязательные сомономеры могут представлять собой C2- или C4-C8-альфа-олефин (α-олефин). Сокатализатор может представлять собой триэтилалюминий.

В одном варианте осуществления настоящее изобретение представляет собой способ получения ударопрочного сополимера с высоким содержанием каучука (HICOP), то есть с Fc более или равной (≥) 25 масс. %, порошкообразного продукта, частицы которого обладают липкостью, как показано посредством методов испытания для определения текучести с применением чашек, не более чем у порошкообразного продукта на основе ICOP с низкой Fc, то есть менее (<) 25 масс. %. В способе могут использовать температуру второго реактора (то есть реактора для придания ударопрочности) ниже 70°C. В способе в реакторе придания ударопрочности могут использовать небольшое количество, например, 40 частей на миллион (ppm), если предусмотрено, алюминия из TEAl в качестве сокатализатора во втором реакторе. В одном варианте осуществления настоящее изобретение представляет собой порошкообразный продукт на основе HICOP, частицы которого обладают липкостью не более чем у порошкообразного продукта на основе ICOP с низкой Fc, то есть с Fc менее 25 масс. %.

В одном варианте осуществления настоящее изобретение представляет собой способ получения ICOP с высоким содержанием каучука. Это может достигаться посредством снижения температуры второго реактора в реакторе придания ударопрочности до температур, которые ниже обычно применяемых (от 70°C до 75°C). Неожиданно было обнаружено, что существует сильная температурная зависимость характеристики Fc, заключающаяся в том, что Fc повышается по мере снижения температуры второго реактора. Преимуществом этого является то, что более высокие значения Fc могут достигаться без подачи сокатализатора, например, TEAl, или при уменьшенном добавлении активатора.

В одном варианте осуществления настоящее изобретение представляет собой продукт на основе ICOP с высокой Fc.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

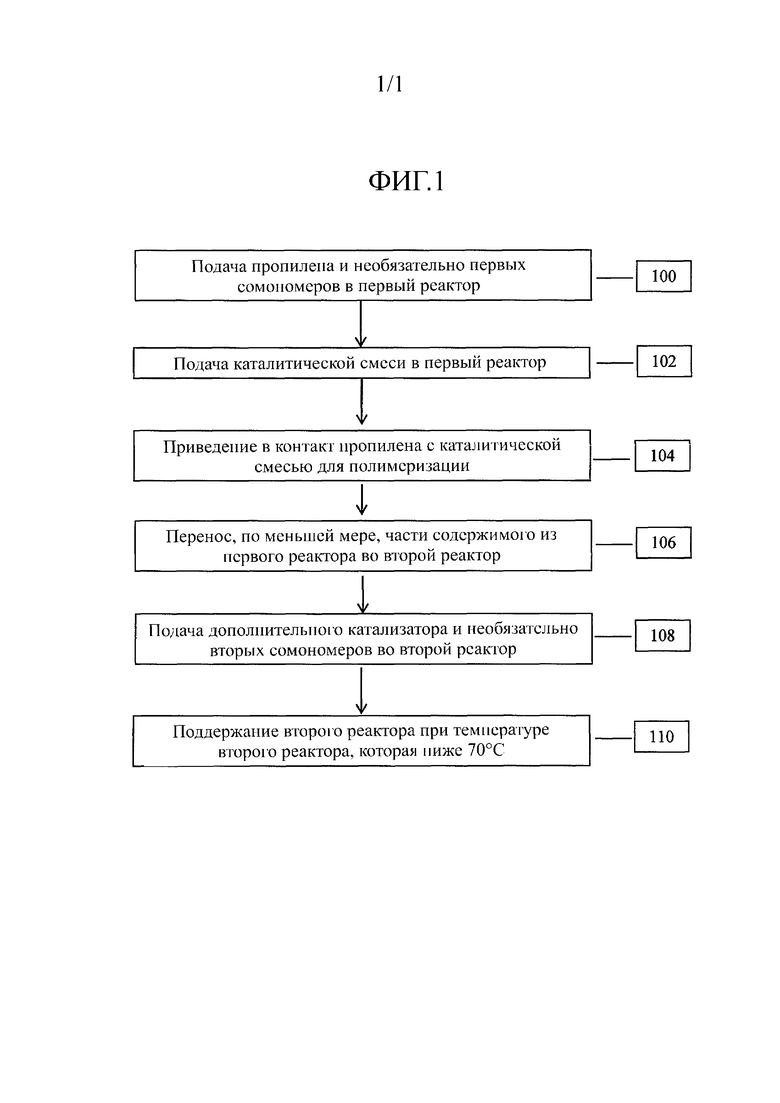

На ФИГ. 1 показан способ получения ударопрочного сополимера на основе пропилена (ICOP) в соответствии с одним вариантом осуществления настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение описано со ссылкой на варианты осуществления изобретения. По всему описанию настоящего изобретения приведены ссылки на ФИГ. 1. При ссылке на фигуру одинаковые элементы, представленные по всему тексту, обозначены одинаковыми ссылочными номерами.

Определения

Все ссылки на Периодическую таблицу элементов относятся к Периодической таблице элементов, опубликованной и охраняемой издательским правом CRC Press, Inc., 1990-1991 гг. Любые ссылки на группу или группы относятся к группе или группам, отображенным в Периодической таблице элементов в соответствии с нумерацией групп по системе IUPAC. Если не указано иное, подразумевается из контекста или традиционно принимается в данной области техники, все доли и доли в процентах приведены по массе. Для целей патентной практики Соединенных Штатов Америки содержания любого патента, патентной заявки или публикации, на которые дается ссылка в настоящем документе, включены посредством ссылки во всей своей полноте (или их эквивалентная версия для США также включена по ссылке), в частности, в отношении раскрытия методик синтеза, определений (насколько это не противоречит каким-либо определениям, предусмотренным в настоящем документе) и общих знаний в уровне техники.

Термин «содержащий» и его производные не предназначены для исключения присутствия каких-либо дополнительных компонентов, стадий или процедур, одинаковых или отличающихся от описанных в настоящем документе. Во избежание любых сомнений все композиции, заявленные в настоящем документе, с использованием термина «содержащий», могут включать в себя любую дополнительную добавку, вспомогательное вещество или соединение, полимерное или другое, если не указано иное. Напротив, термин «состоящий по существу из» исключает из объема любого последующего изложения любой другой компонент, этап или процедуру, за исключением тех, которые не являются важными для функционирования. Термин «состоящий из» исключает любые компоненты, этапы или процедуры, не определенные или не перечисленные явным образом. Если не указано иное, термин «или» включает перечисленные элементы как по отдельности, так и в любой комбинации.

Любые числовые диапазоны, указанные в настоящем документе, включают все значения от меньшего значения до большего значения с шагом в одну единицу, при условии что любое верхнее значение и любое нижнее значение разделены, по меньшей мере, 2 единицами. В качестве примера, если указано, что количество компонента или значение композиционного или физического свойства, такие как, например, количество компонента смеси, температура размягчения, индекс расплава и т.д., находятся в диапазоне от 1 до 100, предполагается, что все отдельные значения, такие как 1, 2, 3 и т.д., а также все поддиапазоны, такие как от 1 до 20, от 55 до 70, от 197 до 100 и т.д., прямо перечислены в настоящем описании. Для значений, которые меньше единицы, одной единицей считается 0,0001, 0,001, 0,01 или 0,1, при необходимости. Такие примеры того, что конкретно предусматривается, а также все возможные комбинации численных значений между наименьшим и наибольшим перечисленным значением, рассматриваются как четко указанные в настоящей заявке. Другими словами, любой числовой диапазон, указанный в настоящем документе, включает в себя любое значение или поддиапазон в пределах указанного диапазона. Уже перечисленные числовые диапазоны, как рассматривалось в настоящем документе, относятся к индексу расплава, показателю текучести расплава и другим свойствам.

Применяемый в настоящем документе термин «смесь» или «полимерная смесь» означает смесь двух или более полимеров. Такая смесь может обладать или не обладать способностью к смешиванию (не разделятся на фазы на молекулярном уровне). Такая смесь может обладать или не обладать способностью к разделению на фазы. Такая смесь может иметь или не иметь одну или несколько конфигураций доменов, в соответствии с данными трансмиссионной электронной спектроскопии, рассеяния света, рассеяния рентгеновских лучей и других известных в данной области способов.

В настоящем документе термин «композиция» включает смесь материалов, которые образуют композицию, а также продукты реакции и продукты разложения, образованные из материалов композиции.

Термин «полимер» означает макромолекулярное соединение, получаемое полимеризацией мономеров одного и того же или разного типа. «Полимер» включает в себя гомополимеры, сополимеры, тройные сополимеры, интерполимеры и т.д. Термин «интерполимер» означает полимер, полученный посредством полимеризации, по меньшей мере, двух типов мономеров или сомономеров. Он включает в себя, без ограничения, сополимеры (которые обычно относятся к полимерам, полученным из двух разных типов мономеров или сомономеров), тройные сополимеры (которые обычно относятся к полимерам, полученным из трех разных типов мономеров или сомономеров), тетраполимеры (которые обычно относятся к полимерам, полученным их четырех различных типов мономеров или сомономеров) и т.п.

Термин «полимер на основе олефина» представляет собой полимер содержащий в полимеризованной форме основную часть в массовых процентах олефина, например, этилена или пропилена, в пересчете на общую массу полимера. Не имеющие ограничительного характера примеры полимеров на основе олефина включают полимеры на основе этилена и полимеры на основе пропилена.

Термин «полимер на основе пропилена» в контексте настоящего изобретения относится к полимеру, который содержит основную часть в массовых процентах полимеризованного пропиленового мономера (в пересчете на общее количество полимеризованных мономеров) и необязательно может содержать, по меньшей мере, один полимеризованный сомономер.

Применяемый в настоящем документе термин «алкил» относится к разветвленному или неразветвленному, насыщенному или ненасыщенному ациклическому углеводородному радикалу. Не имеющие ограничительного характера примеры подходящих алкильных радикалов включают, например, метил, этил, н-пропил, изо-пропил, 2-пропенил (или аллил), винил, н-бутил, трет-бутил, изо-бутил (или 2-метилпропил) и т.д. Алкилы содержат от 1 до 20 атомов углерода.

Применяемый в настоящем документе термин «замещенный алкил» относится к алкилу, описанному выше, в котором один или несколько атомов водорода, связанных с любым атомом углерода в алкиле, заменены другой группой, такой как галоген, арил, замещенный арил, циклоалкил, замещенный циклоалкил, гетероциклоалкил, замещенный гетероциклоалкил, галоген, галогеналкил, гидрокси, амино, фосфидо, алкокси, амино, тио, нитро и их комбинации. Подходящие замещенные алкилы включают, например, бензил, трифторметил и т.п.

Применяемый в настоящем документе термин «арил» относится к ароматическому заместителю, который может представлять собой одно ароматическое кольцо или несколько ароматических колец, которые сочленены вместе, ковалентно связаны или соединены общей группой, такой как метиленовый или этиленовый фрагмент. Ароматическое кольцо(-а) в том числе может включать в себя фенил, нафтил, антраценил и бифенил. Арилы содержат от 1 до 20 атомов углерода.

Каталитическая система

В одном варианте осуществления каталитическая смесь, применяемая при практическом осуществлении настоящего изобретения, содержит (1) композицию на основе катализатора Циглера-Натта, содержащую (a) соединение переходного металла и (b) внутренний донор электронов, (2) сокатализатор и (3) смешанный внешний донор электронов (MEED), содержащий (a) одно или несколько средств ограничения активности (ALA) и/или (b) одно или несколько средств регуляции избирательности (SCA), каждый из которых описан ниже.

Как хорошо известно из уровня техники, в композиции на основе катализатора в соответствии с настоящим изобретением может применяться любой традиционный катализатор Циглера-Натта. В одном варианте осуществления композиция на основе катализатора Циглера-Натта содержит соединение переходного металла и соединение металла из группы 2. Соединение переходного металла может представлять собой твердый комплекс, полученный из соединения переходного металла, например, гидрокарбилоксидов, гидрокарбилов, галогенидов титана, циркония, хрома или ванадия или их смесей.

Соединение переходного металла имеет общую формулу TrXx, где Tr представляет собой переходный металл, X представляет собой галоген, или C1-10гидрокарбоксильную, или гидрокарбильную группу, и x представляет собой количество таких групп X в соединении в комбинации с соединением металла из группы 2. Tr может представлять собой металл из группы 4, 5 или 6. В одном варианте осуществления Tr представляет собой металл из группы 4, такой как титан. X может представлять собой хлорид, бромид, C1-4алкоксид или феноксид или их смесь. В одном варианте осуществления X представляет собой хлорид.

Не имеющими ограничительного характера примерами подходящих соединений переходного металла, которые могут применяться для образования композиции на основе катализатора Циглера-Натта, являются TiCl4, ZrCl4, TiBr4, TiCl3, Ti(OC2H5)3Cl, Zr(OC2H5)3Cl, Ti(OC2H5)3Br, Ti(OC3H7)2Cl2,Ti(OC6H5)2Cl2, Zr(OC2H5)2Cl2 и Ti(OC2H5)Cl3. Также могут применяться смеси таких соединений переходного металла. Ограничение количества соединений переходного металла отсутствует, при условии, что присутствует, по меньшей мере, одно соединение переходного металла. В одном варианте осуществления соединение переходного металла представляет собой соединение титана.

Не имеющие ограничительного характера примеры подходящих соединений металла из группы 2 включают галогениды магния, формы диалкоксимагния, галогениды алкоксимагния, оксигалогениды магния, формы диалкилмагния, оксид магния, гидроксид магния и карбоксилаты магния. В одном варианте осуществления соединение металла из группы 2 представляет собой дихлорид магния.

В дополнительном варианте осуществления композиция на основе катализатора Циглера-Натта представляет собой смесь титановых фрагментов, нанесенную на подложку, или иным образом полученную с применением соединений магния. Подходящие соединения магния включают безводный хлорид магния, аддукты хлорида магния, диалкоксиды или арилоксиды магния или карбоксилированные диалкоксиды магния или арилоксиды. В одном варианте осуществления соединение магния представляет собой ди(C1-4)алкоксид магния, такой как диэтоксимагний.

Не имеющие ограничительного характера примеры подходящих титановых фрагментов включают алкоксиды титана, арилоксиды титана и/или галогениды титана. Соединения, применяемые для получения композиции на основе катализатора Циглера-Натта, включают один или несколько ди(C1-4)алкоксидов магния, дигалогенидов магния, алкоксигалогенидов магния или их смеси и один или несколько тетра(C1-4)алкоксидов титана, тетрагалогенидов титана, (C1-4)алкоксигалогенидов титана или их смеси.

Как хорошо известно из уровня техники, композиция-предшественник может применяться для получения композиции на основе катализатора Циглера-Натта. Композиция-предшественник может быть получена посредством хлорирования вышеуказанных смешанных соединений магния, соединений титана или их смесей, и может предусматривать применение одного или нескольких соединений, называемых «средства укорачивания», которые способствуют образованию или растворению конкретных композиций посредством реакции метатезиса твердая фаза/твердая фаза. Не имеющие ограничительного характера примеры подходящих средств укорачивания включают триалкилбораты, в частности, триэтилборат, фенольные соединения, в частности крезол, и силаны.

В одном варианте осуществления композиция-предшественник представляет собой смешанное соединение на основе магния/титана формулы MgdTi(ORe)fXg, где Re представляет собой алифатический или ароматический углеводородный радикал, содержащий от 1 до 14 атомов углерода, или COR', где R' представляет собой алифатический или ароматический углеводородный радикал, содержащий от 1 до 14 атомов углерода; каждая OR3 -группа является одинаковой или отличной; Х независимо представляет собой хлор, бром или йод; d равняется 0,5-56, или 2-4; или 3; f равняется 2-116, или 5-15; и g равняется 0,5-116, или 1-3, или 2. Предшественник может быть получен с помощью контролируемого осаждения посредством удаления спирта из реакционной смеси, применяемой при его получении. В одном варианте осуществления реакционная среда содержит смесь жидкости на основе ароматического соединения, в частности хлорированного ароматического соединения, такого как хлорбензол, с алканолом, в частности, этанолом, и неорганическим хлорирующим средством. Подходящие неорганические хлорирующие средства включают хлорсодержащие производные на основе кремния, алюминия и титана, такие как тетрахлорид титана или трихлорид титана, и, в частности, тетрахлорид титана. Хлорирующие средства приводят к частичному хлорированию, которое в результате приводит к предшественнику, содержащему относительно высокий уровень алкокси-компонента(-ов). Удаление алканола из раствора, применяемого при хлорировании, приводит к осаждению твердого предшественника с необходимой структурой и площадью поверхности. Предшественник отделяли от реакционной среды. Более того, полученный предшественник характеризуется, в частности, однородным размером частиц и является устойчивым к крошению частиц, а также разложению полученного прокатализатора. В одном варианте осуществления композиция-предшественник представляет собой Mg3Ti(OEt)8Cl2.

Затем предшественник преобразуют в твердый прокатализатор посредством последующей реакции (галогенирования) с применением неорганического соединения, представляющего собой галогенид, предпочтительно соединения, представляющего собой галогенид титана, и включения внутреннего донора электронов. При отсутствии включения в предшественник в достаточном количестве, донор электронов может быть добавлен отдельно до, во время или после галогенирования. Данную процедуру можно повторять один или несколько раз, необязательно в присутствии дополнительных добавок или вспомогательных веществ, и при этом конечный твердый продукт промывают алифатическим растворителем. Для применения в настоящем изобретении подходит любой способ получения, извлечения и хранения твердого прокатализатора.

Одним из подходящих способов галогенирования предшественника является проведение реакции предшественника при повышенной температуре с галогенидом четырехвалентного титана, необязательно в присутствии углеводородного или галогенуглеводородного разбавителя. Предпочтительный галогенид четырехвалентного титана представляет собой тетрахлорид титан. Необязательный углеводородный или галогенуглеводородный растворитель, используемый при производстве прокатализатора полимеризации олефинов, предпочтительно содержит не более 12 атомов углерода включительно или не более 9 атомов углерода включительно. Иллюстративные углеводороды включают пентан, октан, бензол, толуол, ксилол, алкилбензолы и декагидронафталин. Иллюстративные алифатические галогенуглеводороды включают метиленхлорид, метиленбромид, хлороформ, тетрахлорид углерода, 1,2-дибромэтан, 1,1,2-трихлорэтан, трихлорциклогексан, дихлорфторметан и тетрахлороктан. Иллюстративные ароматические галогенуглеводороды включают хлорбензол, бромбензол, дихлорбензолы и хлортолуолы. Алифатический галогенуглеводород может представлять собой соединение, содержащее, по меньшей мере, два хлоридных заместителя, такое как тетрахлорид углерода или 1,1,2-трихлорэтан. Ароматический галогенуглеводород может представлять собой хлорбензол или о-хлортолуол.

Галогенирование можно повторять один или несколько раз, необязательно вместе с промывкой инертной жидкостью, такой как алифатический или ароматический углеводород или галогенуглеводород, между операциями галогенирования и последующим галогенированием. Кроме того, необязательно одна или несколько операций экстракции, включающих приведение в контакт с инертным жидким разбавителем, в частности, алифатическим или ароматическим углеводородом или алифатическим или ароматическим галогенуглеводородом, в частности, при повышенной температуре более чем 100°C или более чем 110°C, могут использоваться для удаления лабильных частиц, в частности TiCl4.

В одном варианте осуществления композиция на основе катализатора Циглера-Натта включает твердый компонент катализатора, полученный посредством (i) суспендирования диалкоксимагния в ароматическом углеводороде или галогенуглеводороде, которые находятся в жидком состоянии при нормальных температурах, (ii) приведения в контакт диалкоксимагния с галогенидом титана и дополнительного (iii) приведения в контакт второй раз полученной композиции с галогенидом титана и приведения в контакт диалкоксимагния со сложным диэфиром ароматической дикарбоновой кислоты в определенной точке во время обработки галогенидом титана в (ii).

В одном варианте осуществления композиция на основе катализатора Циглера-Натта включает твердый компонент катализатора, полученный посредством (i) суспендирования вещества-предшественника формулы MgdTi(ORe)fXg (как описано ранее) в ароматическом углеводороде или галогенуглеводороде, которые находятся в жидком состоянии при нормальных температурах, (ii) приведения в контакт предшественника с галогенидом титана и дополнительного (iii) приведения в контакт второй раз полученной композиции с галогенидом титана и приведения в контакт предшественника со сложным диэфиром ароматической дикарбоновой кислоты в определенной точке во время обработки галогенидом титана в (ii).

Композиция на основе катализатора Циглера-Натта включает внутренний донор электронов. Внутренний донор электронов обеспечивает регуляцию регулярности молекулярной структуры и влияет на размер кристаллитов катализатора. Не имеющие ограничительного характера примеры подходящих внутренних доноров электронов включают сложные эфиры, галогениды или ангидриды ароматических дикарбоновых кислот или их (поли)алкилэфирные производные, в частности C1-4диалкиловые сложные эфиры фталевой или терефталевой кислоты, фталоилдихлорид, фталевый ангидрид и их C1-4(поли)алкилэфирные производные. В одном варианте осуществления внутренний донор электронов представляет собой диизобутилфталат или ди-н-бутилфталат.

Композиция на основе катализатора Циглера-Натта может также включать инертный материал-подложку. Подложка может представлять собой инертное твердое вещество, которое отрицательно не влияет каталитические характеристики соединения переходного металла. Примеры включают оксиды металлов, такие как оксид алюминия, и оксиды металлоидов, такие как диоксид кремния.

Сокатализатор, предназначенный для применения с вышеуказанной композицией на основе катализатора Циглера-Натта, представляет собой алюминий-содержащую композицию. Не имеющие ограничительного характера примеры подходящих алюминий-содержащих композиций включают алюминийорганические соединения, такие как триалкилалюминий-, диалкилалюминий-гидрид-, алкилалюминий-дигидрид-, диалкилалюминий-галогенид-, алкилалюминий-дигалогенид-, диалкилалюминий-алкоксид- и алкилалюминий-диалкоксид-соединения, содержащие 1-10 или 1-6 атомов углерода в каждой алкильной или алкоксидной группе. В одном варианте осуществления сокатализатор представляет собой C1-4триалкилалюминиевое соединение, такое как триэтилалюминий (TEA или TEAl). Молярное отношение алюминия к титану составляет от 35:1 до 50:1. В одном варианте осуществления молярное отношение алюминия к титану составляет 45:1.

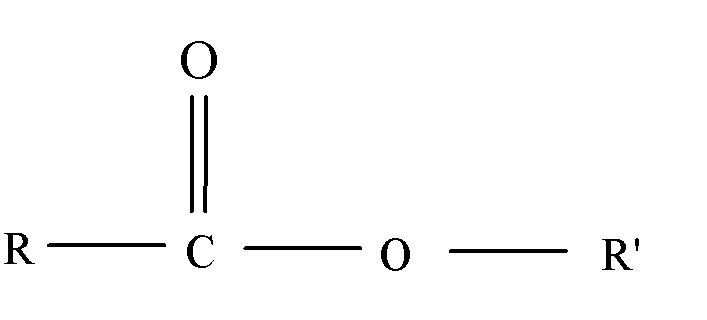

Каталитическая смесь включает внешний донор, содержащий смесь (a) одного или нескольких средств ограничения активности (ALA) и/или (b) одного или нескольких силановых средств регуляции избирательности (SCA). В одном варианте осуществления ALA представляет собой алифатический сложный эфир. Алифатический сложный эфир может представлять собой сложный эфир C4-C30алифатической кислоты, может представлять собой сложный моно- или полиэфир (ди- или более), при этом он может быть с прямой или разветвленной цепью, может быть насыщенный или ненасыщенный, и любую их комбинацию. Сложный эфир C4-C30алифатической кислоты также может быть замещен одним или несколькими заместителями, содержащими гетероатом из группы 14, 15 или 16. Не имеющие ограничительного характера примеры подходящих сложных эфиров C4-C30алифатической кислоты включают C1-20алкиловые сложные эфиры алифатических C4-30монокарбоновых кислот, C1-20алкиловые сложные эфиры алифатических C8-20монокарбоновых кислот, C1-4аллиловые сложные моно- и диэфиры алифатических C4-20монокарбоновых кислот и дикарбоновых кислот, C1-4алкиловые сложные эфиры алифатических C8-20монокарбоновых кислот и дикарбоновых кислот и C4-20алкилмоно- или поликарбоксилатные производные C2-100(поли)гликолевых или C2-100(поли)гликолевых эфиров. В дополнительном варианте осуществления сложный эфир C4-C30алифатической кислоты может представлять собой изопропил, миристат, ди-н-бутилсебацат, моно- или диацетаты (поли)(алкиленгликоля), моно- или ди-миристаты (поли)(алкиленгликоля), моно- или ди-лаураты (поли)(алкиленгликоля), моно- или ди-олеаты (поли)(алкиленгликоля), глицерил три(ацетат), глицериловый сложный триэфир C2-40алифатических карбоновых кислот и их смеси. В дополнительном варианте осуществления C4-C30алифатический сложный эфир представляет собой изопропилмиристат или ди-н-бутилсебацат.

В одном варианте осуществления ALA представляет собой композицию, не относящуюся к сложному эфиру. Применяемая в настоящем документе «композиция, не относящаяся к сложному эфиру» представляет собой атом, молекулу или соединение, которое не содержит сложноэфирную функциональную группу. Другими словами, «композиция, не относящаяся к сложному эфиру» не должна содержать следующую функциональную группу.

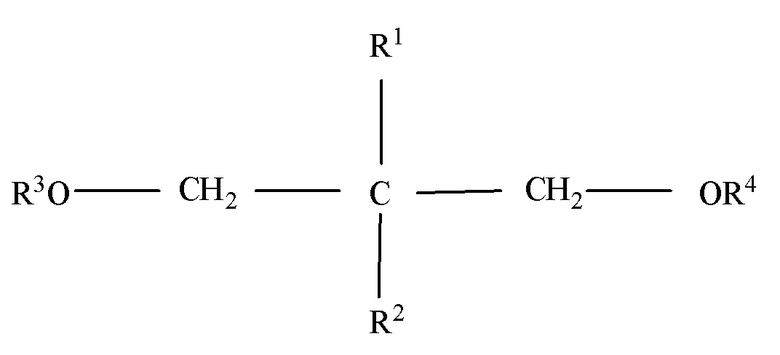

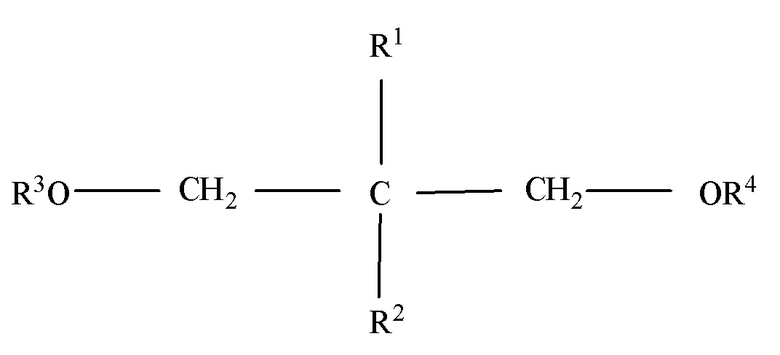

В одном варианте осуществления композиция, не относящаяся к сложному эфиру, может представлять собой диалкил-диэфирное соединение или аминное соединение. Диалкил-диэфирное соединение представлено следующей формулой,

,

,

где R1-R4 независимо друг от друга представляют собой алкильную, арильную или аралкильную группу, содержащую не более 20 атомов углерода, которые необязательно могут содержать гетероатом из группы 14, 15, 16 или 17, при условии, что R1 и R2 могут представлять собой атом водорода. Не имеющие ограничительного характера примеры подходящих диалкил-диэфирных соединений включают диметиловый эфир, диэтиловый эфир, дибутиловый эфир, метилэтиловый эфир, метилбутиловый эфир, метилциклогексиловый эфир, 2,2-диметил-1,3-диметоксипропан, 2,2-диэтил-1,3-диметоксипропан, 2,2-ди-н-бутил-1,3-диметоксипропан, 2,2-диизобутил-1,3-диметоксипропан, 2-этил-2-н-бутил-1,3-диметоксипропан, 2-н-пропил-2-циклопентил-1,3-диметоксипропан, 2,2-диметил-1,3-диэтоксипропан, 2-изопропил-2-изобутил-1,3-диметоксипропан, 2,2-дициклопентил-1,3-диметоксипропан, 2-н-пропил-2-циклогексил-1,3-диэтоксипропан и 9,9-бис(метоксиметил)флуорен. В дополнительном варианте осуществления диалкил-диэфирное соединение представляет собой 2,2-диизобутил-1,3-диметоксипропан.

В одном варианте осуществления композиция, не относящаяся к сложному эфиру, представляет собой аминное соединение. Не имеющие ограничительного характера примеры подходящих аминных соединений включают 2,6-замещенные пиперидины, такие как 2,6-диметилпиперидин и 2,2,6,6-тетраметилпиперидин, а также 2,5-замещенные пиперидины. В дополнительном варианте осуществления пиперидиновое соединение представляет собой 2,2,6,6-тетраметилпиперидин.

Для ALA, которое содержит более одной карбоксилатной группы, все карбоксилатные группы рассматриваются в качестве эффективных компонентов. Например, молекулу себацата, содержащую две карбоксилатные функциональные группы, рассматривают как две эффективные функциональные молекулы.

SCA включает одну или несколько композиций на основе силана. Композиция на основе силана может включать один или несколько алкоксисиланов с общей формулой SiRm(OR')4-m (I), где R в каждом варианте независимо представляет собой водород, или гидрокарбил, или аминогруппу, необязательно замещенную одним или несколькими заместителями, содержащими один или несколько гетероатомов из групп 14, 15, 16 или 17, при этом R содержит не более 20 атомов, не считая водород и галоген, R' представляет собой C1-20алкильную группу, и m равняется 0, 1, 2 или 3. В одном варианте осуществления R представляет собой C6-12арил, алкил или аралкил, C3-12циклоаллил, разветвленный C3-12алкил или циклическую C3-12аминогруппу, R' представляет собой C1-4аллил, и m равняется 1 или 2. Не имеющие ограничительного характера примеры подходящих композиции на основе силана включают дициклопентилдиметоксисилан, ди-трет-бутилдиметоксисилан, метилциклогексилдиметоксисилан, метилциклогексилдиэтоксисилан, ди-н-бутилдиметоксисилан, этилциклогексилдиметоксисилан, дифенилдиметоксисилан, диизопропилдиметоксисилан, ди-н-пропилдиметоксисилан, диизобутилдиметоксисилан, диизобутилдиэтоксисилан, ди-н-бутилдиметоксисилан, циклопентилтриметоксисилан, изопропилтриметоксисилан, н-пропилтриметоксисилан, н-пропилтриэтоксисилан, этилтриэтоксисилан, тетраметоксисилан, тетраэтоксисилан, циклопентилпирролидинодиметоксисилан, бис(пирролидино)диметоксисилан, бис(пергидроизохинолино)диметоксисилан и диметилдиметоксисилан. В одном варианте осуществления композиция на основе силана представляет собой дициклопентилдиметоксисилан, метилциклогексилдиметоксисилан или н-пропилтриметоксисилан и любую их комбинацию. В дополнительном варианте осуществления композиция на основе силана представляет собой дициклопентилдиметоксисилан.

Композиция на основе катализатора в соответствии с настоящим изобретением может предусматривать два или более вариантов осуществления, раскрытых в настоящем документе.

Способ

На ФИГ. 1 показан способ получения ударопрочного сополимера на основе пропилена (ICOP) в соответствии с одним вариантом осуществления настоящего изобретения. Как показано на ФИГ. 1, способ в соответствии с настоящим изобретением включает стадию 100 подачи. На стадии 100 подачи пропилен и необязательно один или несколько первых сомономеров подают в первый реактор. Необязательно один или несколько первых сомономеров могут представлять собой один или несколько олефиновых мономеров. Не имеющие ограничительного характера примеры подходящих олефиновых мономеров включают этилен, C4-20-α-олефины, такие как 1-бутен, 1-пентен, 1-гексен, 4-метил-1-пентен, 1-гептен, 1-октен, 1-децен, 1-додецен и т.п.; C4–20диолефины, такие как 1,3-бутадиен, 1,3-пентадиен, норборнадиен, 5-этилиден-2-норборнен (ENB) и дициклопентадиен; C8-40виниловые ароматические соединения, в том числе стирол, о-, м- и п-метилстирол, дивинилбензол, винилбифенил, винилнафталин; и галогензамещенные C8–40виниловые ароматические соединения, такие как хлорстирол и фторстирол. В одном варианте осуществления необязательно один или несколько первых сомономеров могут не подавать в первый реактор. В другом варианте осуществления необязательно один или несколько сомономеров могут подавать в первый реактор. Необязательно один или несколько первых сомономеров могут представлять собой один из C2- или C4-C8-альфа-олефина.

После завершения стадии 100 подачи способ продолжается стадией 102 подачи.

На стадии 102 подачи в первый реактор подают каталитическую смесь, содержащую (1) композицию на основе катализатора Циглера-Натта, содержащую (a) соединение переходного металла и (b) внутренний донор электронов, (2) сокатализатор и (3) внешний донор, содержащий (a) средство ограничения активности и (b) средство регуляции избирательности. Сокатализатор может представлять собой триэтилалюминий. После завершения стадии 102 подачи способ продолжается стадией 104 приведения в контакт.

На стадии 104 приведения в контакт пропилен и необязательно один или несколько первых сомономеров приводят в контакт с каталитической смесью при первых условиях полимеризации с полимеризацией пропилена и необязательно одного или нескольких первых сомономеров с образованием активного полимера на основе пропилена.

Применяемые в настоящем документе «условия полимеризации», «условия сополимеризации» и подобные термины означают параметры температуры и давления в реакторе полимеризации, подходящие для активации полимеризации между каталитической смесью и олефином с образованием необходимого полимера. Способ полимеризации может представлять собой способ газофазной полимеризации, способ суспензионной полимеризации или способ полимеризации в объеме, осуществляемый в одном или более, чем одном реакторе полимеризации. Соответственно, реактор полимеризации может представлять собой реактор газофазной полимеризации, реактор жидкофазной полимеризации или их комбинацию.

В одном варианте осуществления образование активного полимера на основе пропилена происходит посредством способа газофазной полимеризации, при котором каталитическую смесь или композицию приводят в контакт с пропиленом и необязательно одним или несколькими первыми сомономерами в первом реакторе полимеризации. Один или несколько первых сомономеров необязательно могут вводить в первый реактор полимеризации вместе с пропиленом для проведения реакции в первых условиях полимеризации с образованием активного полимера на основе пропилена, или сополимера, или псевдоожиженного слоя частиц полимера.

Понятно, что подача водорода в реактор полимеризации представляет собой компонент условий полимеризации. В ходе полимеризации водород представляет собой средство передачи цепи и влияет на молекулярную массу (и соответственно показатель текучести расплава) полученного полимера.

Полимеризация может происходить посредством газофазной полимеризации. Применяемые в настоящем документе «газофазная полимеризация» или «осуществление газофазной полимеризации» означают пропускание восходящей псевдоожижающей среды, содержащей один или несколько мономеров, в присутствии катализатора через псевдоожиженный слой частиц полимера, поддерживаемых в псевдоожиженном состоянии с помощью псевдоожижающей среды. «Псевдоожижение», «псевдоожиженный» или «псевдоожижающий» относятся к способу приведения в контакт газа и твердых частиц, при котором слой частиц мелкодисперсного полимера поднимают и перемешивают посредством восходящего потока газа. Псевдоожижение происходит в слое твердых частиц, когда восходящий поток текучей среды, проходящий через пустоты слоя частиц, создает разность давлений и приращение сопротивления трения, превышающее массу твердых частиц. «Псевдоожиженный слой» представляет собой множество частиц полимера, удерживаемых во взвешенном псевдоожиженном состоянии под воздействием потока псевдоожижающей среды. «Псевдоожижающая среда» представляет собой один или несколько олефиновых газов, необязательно газ-носитель (такой как H2 или N2) и необязательно жидкость (такую как углеводород), которые поднимаются через газофазный реактор.

Типичный реактор газофазной полимеризации (или газофазный реактор) может содержать сосуд (т.е. реактор), псевдоожиженный слой, распределительную тарелку, впускное отверстие и выпускное отверстие, трубопровод, компрессор, охладитель циркуляционного газа или теплообменник и систему для выгрузки продукта. Сосуд имеет реакционную зону и зону снижения скорости, каждая из которых размещена выше распределительной тарелки. В реакционной зоне размещен слой. Псевдоожижающая среда может включать газообразный пропилен и, по меньшей мере, один другой газ, такой как олефин, и/или газ-носитель, такой как водород или азот. Газофазную полимеризацию могут проводить в конденсационном режиме.

В одном варианте осуществления стадию 104 приведения в контакт осуществляют посредством подачи каталитической смеси в первый реактор и затем введения пропилена и необязательно одного или нескольких первых сомономеров в первый реактор полимеризации. Каталитическая смесь может содержать сокатализатор. Сокатализатор могут смешивать с композицией на основе прокатализатора (предварительное смешивание) перед введением композиции на основе прокатализатора в реактор полимеризации. Сокатализатор также могут добавлять в реактор полимеризации отдельно от композиции на основе прокатализатора. Отдельное введение сокатализатора в реактор полимеризации может проводиться одновременно или практически одновременно с подачей композиции на основе прокатализатора.

В одном варианте осуществления способ включает смешивание или объединение иным образом MEED с композицией на основе прокатализатора. MEED может образовывать комплекс с сокатализатором и/или его могут смешивать с композицией на основе прокатализатора (предварительное смешивание) перед приведением в контакт композиции на основе катализатора с пропиленом. MEED (или его отдельные компоненты) могут добавлять в первый реактор полимеризации отдельно.

В другом варианте осуществления первые условия полимеризации предусматривают поддержание в первом реакторе парциального давления водорода ниже приблизительно 551,6 кПа (80 фунтов на кв. дюйм), предпочтительно ниже приблизительно 489,5 кПа (приблизительно 71 фунт на кв. дюйм), или более предпочтительно ниже приблизительно 434,4 кПа (приблизительно 63 фунта на кв. дюйм). Способ может предусматривать самоограничение процесса полимеризации, когда температура в первом реакторе становится выше приблизительно 100°C.

После завершения стадии 104 приведения в контакт способ продолжаться стадией 106 переноса.

На стадии 106 переноса, по меньшей мере часть содержимого из первого реактора переносят во второй реактор. Содержимое из первого реактора может содержать активный полимер на основе пропилена, непрореагировавший пропилен и каталитическую смесь.

После завершения стадии 106 переноса способ продолжается стадией 108 подачи.

На стадии 108 подачи во второй реактор подают дополнительное средство ограничения активности, дополнительное средство регуляции избирательности и необязательно дополнительный сокатализатор и один или несколько вторых сомономеров.

В одном варианте осуществления первый реактор полимеризации и второй реактор полимеризации работают последовательно, посредством чего выходящий поток из первого реактора полимеризации загружают во второй реактор полимеризации и добавляют один или несколько дополнительных (или различных) вторых сомономеров во второй реактор полимеризации для продолжения полимеризации. Необязательно один или несколько вторых сомономеров могут представлять собой олефины, отличные от пропилена. Каждый из первого реактора полимеризации и второго реактора полимеризации может представлять собой реактор газофазной полимеризации. Как первый, и так второй реакторы могут представлять собой реакторы с псевдоожиженным слоем. Необязательно дополнительный сокатализатор может не подаваться во второй реактор. После завершения стадии 108 подачи способ продолжается стадией 110 поддержания.

На стадии 110 поддержания во втором реакторе поддерживают температуру второго реактора в диапазоне, который является достаточным для обеспечения сополимеризации активного полимера на основе пропилена, непрореагировавшего пропилена и необязательно одного или нескольких вторых сомономеров с образованием ударопрочного сополимера на основе пропилена (ICOP), где температура второго реактора ниже 70°C, предпочтительно не превышает 68°C и более предпочтительно не превышает 65°C. Массовая доля каучукового материала в ICOP может быть больше или равной 25 масс. %.

На стадии 110 поддержания активный полимер на основе пропилена или сополимер из содержимого первого реактора приводят в контакт, по меньшей мере, с одним или несколькими сомономерами во втором реакторе полимеризации при вторых условиях полимеризации. В одном варианте осуществления во втором реакторе образуется ударопрочный сополимер на основе пропилена, характеризующийся показателем текучести расплава более приблизительно 60 г/10 мин., измеренным в соответствии с ASTM D1238-01. Необязательно один или несколько вторых сомономеров могут представлять собой, по меньшей мере, один олефин, отличный от пропилена. Необязательно один или несколько вторых сомономеров могут представлять собой один из C2- или C4-C8-альфа-олефина. Необязательно один или несколько первых сомономеров могут быть одинаковыми или отличными от необязательно одного или нескольких вторых сомономеров.

Ударопрочный сополимер на основе пропилена может представлять собой гетерофазный сополимер. Применяемый в настоящем документе «гетерофазный сополимер» представляет собой многофазный полимер содержащий диспергирующую фазу полимера (также называемую матричной фазой) и дисперсную фазу полимера (также называемую эластомерной фазой, или каучуковой фазой, или каучуком), диспергированной в диспергирующей фазе полимера. Полимер на основе пропилена, полученный в первом реакторе представляет собой диспергирующую фазу. Олефин полимеризуется в присутствии полимера на основе пропилена во втором реакторе и образует дисперсную фазу. Гетерофазный сополимер может содержать более двух фаз полимера.

Олефин, вводимый во второй реактор, может представлять собой пропилен, этилен, C4-20-α-олефин (такой как 1-бутен, 1-пентен, 1-гексен, 4-метил-1-пентен, 1-гептен, 1-октен, 1-децен, 1-додецен и т.п.) или любую их комбинацию. В одном варианте осуществления, пропилен и этилен приводят в контакт с активным полимером на основе пропилена во втором реакторе с образованием ударопрочного сополимера на основе пропилена с сополимером пропилена/этилена в качестве дисперсной фазы.

В одном варианте осуществления настоящее изобретение представляет собой способ получения HICOP с применением первого и второго реакторов с псевдоожиженным слоем, соединенных последовательно. В первом реакторе пропилен и необязательно один или несколько альфа-олефинов полимеризуют с образованием гомополимера или сополимера на основе пропилена (матричный полимер) посредством приведения в контакт пропилена и необязательного сомономера при условиях полимеризации с каталитической смесью, содержащей (1) композицию на основе катализатора Циглера-Натта, содержащую (a) соединение переходного металла и (b) внутренний донор электронов, (2) сокатализатор и (3) смешанный внешний донор электронов (MEED), содержащий (a) средство ограничения активности (ALA) и (b) средство регуляции избирательности (SCA).

При полимеризации пропилена и необязательного сомономера в первом реакторе некоторая часть или все содержимое из первого реактора переносят во второй реактор, в который добавляют дополнительную каталитическую смесь, как правило, только дополнительный MEED, а не дополнительную композицию на основе прокатализатора, и необязательно один или оба из сокатализатора и необязательного сомономера. Содержимое из первого реактора, переносимое во второй реактор, как правило, содержит (i) полимеризованный продукт, например, полимеризованный пропилен в качестве пропиленового гомополимера, полимеризованный пропилен и сомономер (если сомономер добавляли в первый реактор) в виде сополимера на основе пропилена, (ii) непрореагировавший пропилен и любой непрореагировавший необязательный сомономер, а также (iii) каталитическую смесь. Во втором реакторе подучают некоторую часть, если не большую или все количество, каучуковой фазы HICOP. Условия полимеризации во втором реакторе включают в себя температуру второго реактора, которая ниже 70°C, предпочтительно не превышает 68°C и более предпочтительно не превышает 65°C.

Содержимое из первого реактора переносят во второй реактор с помощью средств, хорошо известных специалисту в данной области техники. Аналогичным образом, HICOP извлекают из второго реактора и затем очищают до необходимой степени с помощью способов, хорошо известных специалисту в данной области техники. Реагенты, каталитическая смесь и протокол для способа дополнительно описаны в USP 8067510 и 7935766.

Применяемая в настоящем документе «доля сополимера» («Fc») представляет собой количество в массовых процентах дисперсной фазы, присутствующей в гетерофазном сополимере. Величина Fc приведена в пересчете на общую массу ударопрочного сополимера на основе пропилена.

Ударопрочный сополимер на основе пропилена может характеризоваться величиной Ec от 20 масс. % до 90 масс. %, или от 30 масс. % до 80 масс. %, или от 40 масс. % до 60 масс. %. Применяемое в настоящем документе «содержание этилена» («Ec») представляет собой количество в массовых процентах этилена, присутствующего в дисперсной фазе ударопрочного сополимера на основе пропилена. Величина Ec приведена в пересчете на общую массу дисперсной (или каучуковой) фазы.

В одном варианте осуществления способ полимеризации включает поддержание мольного отношения водорода-к-пропилену («H2/C3») менее 0,3 в первом реакторе полимеризации и/или во втором реакторе полимеризации. Было обнаружено, что полимеры на основе пропилена, полученные при мольном отношении H2/C3 более 0,3, содержат избыточные количества каталитического остатка, такого как титан и/или хлор. В полученном полимере на основе пропилена, образованном посредством способа в соответствии с настоящим изобретением, избегают избыточных количеств каталитического остатка, поскольку мольное отношение H2/C3 составляет менее 0,3.

В другом варианте осуществления способ включает поддержание мольного отношения H2/C3 менее 0,10, предпочтительно менее 0,08, более предпочтительно менее 0,04 и наиболее предпочтительно менее 0,03 во втором реакторе полимеризации. Поддержание мольного отношения H2/C3 до менее 0,3 (и/или поддержание мольного отношения H2/C3 до менее 0,1 во втором реакторе) обеспечивает снижение расхода водорода и обеспечивает улучшение активности катализатора, поскольку меньшее количество присутствующего водорода обеспечивает снижение парциального давления пропилена и/или другого олефина.

В одном варианте осуществления способ включает введение во второй реактор MEED или одного или нескольких его компонентов. Таким образом, во второй реактор могут добавлять одно или несколько средств регуляции избирательности и/или одно или несколько средств ограничения активности по отдельности или в любой комбинации.

Способ может предусматривать два или более вариантов осуществления, раскрытых в настоящем документе.

В одном варианте осуществления полимеризацию осуществляют посредством газофазной полимеризации. Другими словами, приведение в контакт активного полимера на основе пропилена и олефина(-ов) осуществляют в реакторе газофазной полимеризации при условиях полимеризации. Реактором полимеризации может быть второй реактор полимеризации, раскрытый выше.

В одном варианте осуществления способ включает поддержание мольного отношения H2/C3 менее 0,20, или менее 0,10, или менее 0,08, или менее 0,04, или менее 0,03 в ходе образования ударопрочного сополимера на основе пропилена.

В одном варианте осуществления активный полимер на основе пропилена приводят в контакт с пропиленом и этиленом. Способ включает образование ударопрочного сополимера на основе пропилена с величиной Fc от 25 масс. % до 50 масс. % и величиной Ec от 20 масс. % до 90 масс. %.

Способ может предусматривать два или более вариантов осуществления, раскрытых в настоящем документе.

В одном варианте осуществления настоящее раскрытие предусматривает ударопрочный сополимер на основе пропилена. Ударопрочный сополимер на основе пропилена включает полимер на основе пропилена (матричная фаза) с сополимером пропилена/этилена (дисперсная фаза), диспергированным в нем. Ударопрочный сополимер на основе пропилена может характеризоваться показателем текучести расплава более приблизительно 60 г/10 мин. В одном варианте осуществления полимер на основе пропилена характеризуется показателем текучести расплава (MFR) более 160 г/10 мин., а ударопрочный сополимер на основе пропилена характеризуется MFR более 85 г/10 мин. В другом варианте осуществления полимер на основе пропилена характеризуется MFR более 200 г/10 мин., а ударопрочный сополимер на основе пропилена характеризуется MFR более 100 г/10 мин. В другом варианте осуществления полимер на основе пропилена характеризуется MFR более 300 г/10 мин., а ударопрочный сополимер на основе пропилена характеризуется MFR более 150 г/10 мин. В дополнительном варианте осуществления полимер на основе пропилена представляет собой пропиленовый гомополимер.

В одном варианте осуществления полимер на основе пропилена, полученный в первом реакторе, характеризуется одним или несколькими из следующих свойств: содержание растворимых в ксилоле веществ менее 4 масс. %, или менее 2 масс. %; и Tmf более 170°C.

В одном варианте осуществления ударопрочный сополимер на основе пропилена представляет собой ударопрочный сополимер на основе пропилена со структурообразователем.

Ударопрочный сополимер на основе пропилена в соответствии с настоящим изобретением может применяться для ряда областей применения, таких как детали автомобильного салона, где требуется низкое содержание летучих веществ, а также может применяться для множества областей применения, связанных с контактом с продуктами питания, таких как чашки и контейнеры. Кроме того, многие обыкновенные формованные изделия, такие как игрушки, ковши, ведра и изделия общего назначения, могут обладать преимуществом продукта с высокой вязкостью расплава и свойствами ударной прочности и/или низким содержанием летучих веществ, характерным для ударопрочного сополимера на основе пропилена в соответствии с настоящим изобретением. Ударопрочный сополимер на основе пропилена в соответствии с настоящим изобретением также может применяться для получения волокон для ковровых покрытий, обивочного материала и салфеток.

Ударопрочный сополимер на основе пропилена может предусматривать два или более вариантов осуществления, раскрытых в настоящем документе.

ПРИМЕРЫ

МЕТОД ИСПЫТАНИЯ

Индекс испытания с применением чашек определяют с помощью способа собственной разработки для измерения текучести порошка в отношении порошка ударопрочного сополимера на основе полипропилена с высоким содержанием каучука. Это особенно полезно, когда смола имеет тенденцию становиться липкой, и способы определения угла трения являются затруднительными. Процедура способа заключается в заполнении чашки из полистирола (как правило, применяемой для кофе) порошком из смолы. Затем чашку переворачивают на плоскую поверхность в течение 10 минут. Затем чашку убирают, и испытатель затем наблюдает форму порошка и то, как долго он деформируется и разрушается от исходной формы чашки. Результаты испытания с применением чашек также коррелируют с оперативными вопросами в типичной промышленной установке газофазной полимеризации, в которой применяют способ получения полипропилена от UNIPOL®, который доступен по лицензии W.R. Grace & Co. –Conn и/или ее дочерних предприятий. В таблице 1 перечислены индексы испытания с применением чашек и типичные оперативные вопросы.

Снижение темпов производства

Вероятность остановки производства

Все примеры включают каталитические системы, состоящие из (1) катализатора Циглера-Натта на подложке, (2) сокатализатора и (3) внешнего донора электронов. В примерах использовали следующие прокатализаторы, катализаторы, сокатализатор и внешние доноры электронов.

Прокатализатор представляет собой катализатор Циглера-Натта, подробно описанный в примере 4 в патенте США № 8778826 и патенте США № 8536372. Номинальный средний размер частиц катализатора составляет 27 микрон в сравнительных примерах 1-3 и 6, а также примерах 4 и 5, и 12 микрон в сравнительном примере 7 и примере 8.

Сокатализатор представляет собой TEAl (триэтилалюминий).

Во всех примерах, приведенных ниже, MEED, подаваемый в первый реактор (Rx1), содержит 20% DCPDMS (дициклопентилдиметоксисилана) в качестве SCA и 80% IPM (изо-пропилмиристата) в качестве ALA.

Во всех примерах, приведенных ниже, MEED, подаваемый во второй реактор (Rx2), содержит 40 мол. % NPTMS (н-пропилтриметоксисилана) в качестве SCA и 60 мол. % IPM (изо-пропилмиристата) в качестве ALA.

Ударопрочный сополимер на основе полипропилена (ICOP) получали в следующих примерах. Все реакции полимеризации, приведенные в примерах, проводили в системе из двух газофазных реакторов с псевдоожиженным слоем для способа получения полипропилена от UNIPOL®, доступного по лицензии W.R. Grace & Co. –Conn и/или ее дочерних предприятий, соединенных последовательно, таких как описанные в патенте США № 4882380, содержание которого включено по ссылке. Матрицу гомополимера получают в первом реакторе, а сополимер этилена-пропилена получают во втором реакторе. Продукт на основе ударопрочного сополимера (ICOP) выгружают из второго реактора.

Подробное описание технологических условий и информация о продуктах из сравнительных примеров 1-3 и 6, а также примеров 4 и 5, приведены в ТАБЛИЦЕ 2.

(300,2)

(285,7)

(300,2)

(300,9)

(300,6)

(320,0)

условия

(фунтов на кв. дюйм)

(110,3)

(153,5)

(107,8)

(108,8)

(122,2)

(164,9)

(55,6)

(72,7)

(49,7)

(49,9)

(56,7)

(70,3)

В сравнительном примере 1 температура второго реактора составляет 70°C. Значения парциального давления пропилена и этилена во втором реакторе приведены в таблице 1. При условиях реактора в данном сравнительном примере полученный ICOP характеризовался содержанием каучука Fc 21,1 масс. %. Работа реактора была без сбоев.

В сравнительном примере 2 температура второго реактора составляет 70°C. Значения парциального давления пропилена и этилена во втором реакторе приведены в таблице 1, при этом они значительно выше таковых в сравнительном примере 1. При условиях реактора в данном сравнительном примере получали HICOP с содержанием каучука Fc 31,3 масс. %, которое является достаточно высоким. Однако при этих условиях образуются агломераты, и реактор необходимо остановить, продуть и открыть для очистки.

В сравнительном примере 3 температура второго реактора повышена до 80°C. Значения парциального давления пропилена и этилена во втором реакторе приведены в таблице 1, при этом они немного ниже значений в сравнительном примере 1. При условиях реактора в данном сравнительном примере полученный ICOP характеризовался содержанием каучука Fc 16,1 масс. %, которое является достаточно высоким. Как можно увидеть, повышение температуры второго реактора до 80°C приводит к более низкой характеристике Fc при значениях парциального давления, аналогичных таковым в сравнительном примере 1. В этих условиях работа реактора была без сбоев.

В примере 4 температура второго реактора понижена до 60°C. Значения парциального давления пропилена и этилена во втором реакторе приведены в таблице 1, при этом они немного ниже значений в сравнительном примере 1. При условиях реактора в данном примере получали HICOP с содержанием каучука Fc 28,8 масс. %, которое является достаточно высоким. Как можно увидеть, снижение температуры второго реактора до 60°C приводит к более высокой характеристике Fc при значениях парциального давления, аналогичных значениям в сравнительном примере 1. В этих условиях работа реактора была без сбоев.

В примере 5 температура второго реактора составляет 60°C. Значения парциального давления пропилена и этилена во втором реакторе приведены в таблице 1, при этом они ниже значений в сравнительном примере 2. При условиях реактора в данном примере получали HICOP с содержанием каучука Fc 36,5 масс. %, которое является очень высоким. Как можно увидеть, снижение температуры второго реактора до 60°C приводит к значительно более высокой характеристике Fc даже при более низких значениях парциального давления. В этих условиях работа реактора была без сбоев.

В сравнительном примере 6 температура второго реактора составляет 70°C. Значения парциального давления пропилена и этилена во втором реакторе приведены в таблице 1, при этом они ниже значений в примере 2. При условиях реактора в данном примере получали HICOP с содержанием каучука Fc 34,9 масс. %, аналогичным таковому в примере 5. Однако с целью достижения Fc, аналогичного таковому в примере 5, в реактор 2 подавали значительное количество TEAl при молярном отношении 40,8 TEAl к Ti, содержащемуся в качестве катализатора, подаваемого в реактор 1 (TEAl2/Ti). К тому же, в данном примере смола, как правило, склонна к агломерированию, и при этом работа реактора должна быть прекращена из-за закупорки патрубков для выгрузки продукта.

Подробное описание технологических условий и информация о продуктах из сравнительного примера 7 и примера 8 приведены в ТАБЛИЦЕ 3.

В сравнительном примере 7 температура второго реактора составляет 70,7°C. Значения парциального давления пропилена и этилена во втором реакторе приведены в таблице 2. TEAL подавали в реактор придания ударопрочности при отношении молярного расхода 1,46 по сравнению с TEAL, подаваемым в первый реактор, для достижения содержания каучука Fc 26,9 масс. %. Текучесть порошка измеряли с помощью метода испытания с применением чашек. Порошок HICOP, полученный при условиях в данном примере, приводил к среднему индексу испытания с применением чашек 2,0. Данное значение для испытания с применением чашек означает, что порошку необходимо 15 секунд для деформации и растекания в ходе испытания.

В примере 8 температура второго реактора составляет 68,2°C. Значения парциального давления пропилена и этилена во втором реакторе приведены в таблице 2. TEAL подавали в реактор придания ударопрочности при отношении молярного расхода 0,38 по сравнению с TEAL, подаваемым в первый реактор, для достижения содержания каучука Fc 26,5 масс. %. Порошок HICOP, полученный при условиях в данном примере, приводил к среднему индексу испытания с применением чашек 0,6. Данное значение для испытания с применением чашек означает, что порошку необходимо менее 1 секунды для деформации и растекания в ходе испытания.

Отдельно предполагается, что настоящее изобретение не должно ограничиваться вариантами осуществления и иллюстрациями, содержащимися в настоящем документе, а включает в себя измененные формы таких вариантов осуществления, в том числе части вариантов осуществления, и комбинации элементов различных вариантов осуществления, подпадающих под объем приведенной ниже формулы изобретения.

Изобретение относится к способу получения ударопрочного сополимера на основе пропилена. Способ включает подачу в первый реактор пропиленового мономера и необязательно одного или нескольких первых сомономеров и каталитической смеси. Затем пропиленовый мономер приводят в контакт с каталитической смесью при первых условиях полимеризации с образованием активного полимера на основе пропилена. Затем часть содержимого из первого реактора переносят во второй реактор. Во второй реактор подают дополнительно средства ограничения активности и средства регуляции избирательности и необязательно дополнительно сокатализатор и один или несколько вторых сомономеров. Поддерживают второй реактор при температуре второго реактора в диапазоне, который является достаточным для обеспечения сополимеризации с образованием ударопрочного сополимера на основе пропилена. Температура второго реактора не превышает 68°C. Технический результат – уменьшение липкости и увеличение текучести ударопрочного сополимера на основе пропилена с высоким содержанием массовой доли каучукового материала в конечном продукте (Fc). 3 н. и 11 з п. ф-лы, 1 ил., 3 табл., 8 пр.

1. Способ получения ударопрочного сополимера на основе пропилена (ICOP), причем способ включает стадии:

подачи пропиленового мономера и необязательно одного или нескольких первых сомономеров в первый реактор;

подачи в первый реактор каталитической смеси, содержащей (1) композицию на основе катализатора Циглера-Натта, содержащую (a) соединение переходного металла и (b) внутренний донор электронов, (2) сокатализатор и (3) внешний донор, содержащий (a) средство ограничения активности и (b) средство регуляции избирательности;

приведения в контакт пропиленового мономера с каталитической смесью при первых условиях полимеризации с полимеризацией пропиленового мономера и необязательно одного или нескольких первых сомономеров с образованием активного полимера на основе пропилена;

переноса по меньшей мере части содержимого из первого реактора во второй реактор, причем содержимое из первого реактора содержит активный полимер на основе пропилена, непрореагировавший пропиленовый мономер и каталитическую смесь;

подачи дополнительного средства ограничения активности, дополнительного средства регуляции избирательности и необязательно дополнительного сокатализатора и одного или нескольких вторых сомономеров во второй реактор; и

поддержания второго реактора при температуре второго реактора в диапазоне, который является достаточным для обеспечения сополимеризации активного полимера на основе пропилена, непрореагировавшего пропиленового мономера и необязательно одного или нескольких вторых сомономеров с образованием ударопрочного сополимера на основе пропилена (ICOP), где температура второго реактора не превышает 68°C,

при этом упомянутое средство ограничения активности выбирают из:

(i) сложного эфира C4-C30 алифатической моно- или поли- (ди- или более) кислоты с прямой или разветвленной цепью, насыщенной или ненасыщенной, при этом указанный сложный эфир C4-C30 алифатической кислоты не замещен или замещен одним или несколькими заместителями, содержащими гетероатом из группы 14, 15 или 16, и любой их комбинации;

(ii) соединения, которое является несложноэфирным соединением, свободным от сложноэфирной группы, при этом несложноэфирное соединение выбирают из:

(а) диалкил-диэфирного соединения, представленного следующей формулой,

,

,

где R1-R4 независимо друг от друга представляют собой алкильную, арильную или аралкильную группу, содержащую не более 20 атомов углерода, которые необязательно могут содержать гетероатом из группы 14, 15, 16 или 17, при условии, что R1 и R2 могут представлять собой атом водорода; или

(b) аминного соединения, представляющего собой 2,6-замещенный пиперидин или 2,5-замещенный пиперидин.

2. Способ по п. 1, при котором необязательно один или несколько первых сомономеров не подают в первый реактор.

3. Способ по п. 1, при котором необязательно один или несколько первых сомономеров подают в первый реактор.

4. Способ по п. 1, при котором сокатализатор представляет собой триэтилалюминий.

5. Способ по п. 1, при котором необязательно дополнительный сокатализатор не подают во второй реактор.

6. Способ по п. 1, при котором необязательно один или несколько первых сомономеров представляют собой один из C2- или C4-C8-альфа-олефинов.

7. Способ по п. 1, при котором необязательно один или несколько вторых сомономеров представляют собой один из C2- или C4-C8-альфа-олефинов.

8. Способ по п. 1, при котором необязательно один или несколько первых сомономеров являются такими же, что и необязательно один или несколько вторых сомономеров.

9. Способ по п. 1, при котором необязательно один или несколько первых сомономеров являются отличными от необязательно одного или нескольких вторых сомономеров.

10. Способ по п. 1, при котором первый и второй реакторы представляют собой реакторы с псевдоожиженным слоем.

11. Способ по п. 1, при котором температура второго реактора не превышает 65°C.

12. Способ по п. 1, при котором массовая доля каучукового материала в ударопрочном сополимере на основе пропилена (ICOP) больше или равна 25 масс. %.

13. Ударопрочный сополимер на основе пропилена (ICOP), изготовленный с помощью способа по п. 1.

14. Ударопрочный сополимер на основе пропилена (ICOP), изготовленный с помощью способа по п. 11.

| УДАРОПРОЧНЫЙ ПРОПИЛЕНОВЫЙ СОПОЛИМЕР С ВЫСОКОЙ СКОРОСТЬЮ ТЕЧЕНИЯ РАСПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2487897C2 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| US 5705576 A, 06.01.1998 | |||

| СПОСОБ ПОЛУЧЕНИЯ 4-АЛКИЛ- ИЛИ 4-АРИЛ-1-ХЛОР-2-ФЕНИЛ- 1,2-ДИГИДРО-1,5,2,3-ФОСФАОКСАДИАЗОЛОВ | 0 |

|

SU202946A1 |

Авторы

Даты

2019-11-22—Публикация

2014-11-26—Подача