ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к частицам композиции на основе прокатализатора и способу полимеризации для получения ударопрочных сополимеров с использованием таких частицы.

УРОВЕНЬ ТЕХНИКИ

Ударопрочный сополимер (ICOP), например, ударопрочный сополимер на основе пропилена, представляет собой гетерофазный полимер, характеризующийся диспергирующей фазой, которая представляет собой полимер на основе пропилена, и дисперсной эластомерной или «каучуковой» фазой, диспергированной по диспергирующей фазе. Традиционный способ получения ударопрочного сополимера на основе пропилена осуществляют посредством двухступенчатого способа. В первом реакторе полимеризации получают первый полимер (диспергирующую фазу). Продукт из данной первой ступени затем перемещают из первого реактора во второй реактор (то есть реактор придания ударопрочности), где получают второй полимер (дисперсную фазу). Обеспечивают включение дисперсной фазы в матрицу диспергирующей фазы, посредством чего образуют ударопрочный сополимер. Полученный материал известен как ударопрочный сополимер и он характеризуется полезными свойствами, такими как хорошая стойкость к ударным нагрузкам, при поддержании большей части его модуля жесткости. Массовую долю каучукового материала в конечном продукте на основе ICOP называют долей сополимера или содержанием каучука, сокращенно Fc.

Дисперсная фаза, как правило, является эластомерной или каучуковой по природе. Это создает много сложностей при обработке. Вследствие клейкости и липкости второго полимера текучесть ударопрочного сополимера снижается по мере повышения количества эластомера (дисперсной фазы), присутствующего в ударопрочном сополимере. Пониженная текучесть является проблематичной, в частности, при получении продуктов на основе сополимеров с высокой ударопрочностью (HICOP), например, с Fc более или равной 30 массовых процентов (масс. %). Например, липкость частиц и плохая текучесть ударопрочного сополимера на основе пропилена с Fc более 30% могут вызвать ряд проблем при получении, в том числе, без ограничения, нарастание на стенках реактора придания ударопрочности, агломерацию порошка, образование крупных комков и/или заторы в лотке для продувки продукта, что приводит к снижению производительности установки или даже остановке установки.

Необходим способ получения ударопрочного сополимера, посредством которого поддерживается или улучшается текучесть частиц полимера по мере увеличения Fc ударопрочного сополимера, в частности, когда Fc ударопрочного сополимера составляет более 30%.

ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Соответственно, один пример настоящего изобретения представляет собой частицы композиции на основе прокатализатора, образованной из MagTi прокатализатора-предшественника (как определено ниже) и замещенного фениленового ароматического сложного диэфира, где частицы композиции на основе прокатализатора имеют размер частиц D50 от 19 микрон до 30 микрон.

Другой пример настоящего изобретения представляет собой способ полимеризации, включающий галогенирование в присутствии замещенного фениленового ароматического сложного диэфира частиц MagTi прокатализатора-предшественника с размером частиц D50 от 19 микрон до 30 микрон с образованием частиц композиции на основе прокатализатора с размером частиц D50 от 19 микрон до 30 микрон. Способ полимеризации может дополнительно включать первое приведение в контакт при условиях первой полимеризации пропилена и необязательно одного или нескольких первых сомономеров с композицией на основе катализатора, содержащий частицы композиции на основе прокатализатора, в первом реакторе полимеризации с образованием активного полимера на основе пропилена и второе приведение в контакт при условиях второй полимеризации активного полимера на основе пропилена, по меньшей мере, с одним вторым сомономером во втором реакторе полимеризации с образованием ударопрочного сополимера на основе пропилена. По меньшей мере, один второй сомономер может представлять собой олефин.

Одно преимущество одного варианта осуществления настоящего изобретения представляет собой способ улучшения текучести для ударопрочного сополимера на основе пропилена, в частности, ударопрочного сополимера на основе пропилена с высоким содержанием каучука (HICOP) с Fc более 30%.

Другое преимущество одного варианта осуществления настоящего изобретения представляет собой способ улучшения текучести для ударопрочного сополимера на основе пропилена, полученного из композиции на основе катализатора Циглера-Натта, которая содержит замещенный фениленовый ароматический сложный диэфир.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение описано со ссылкой на варианты осуществления изобретения.

Один вариант осуществления настоящего изобретения представляет собой частицы композиции на основе прокатализатора, образованной из MagTi прокатализатора-предшественника и замещенного фениленового ароматического сложного диэфира, где частицы композиции на основе прокатализатора имеют размер частиц D50 от 19 микрон до 30 микрон, предпочтительно от 25 микрон до 30 микрон. Частицы MagTi прокатализатора-предшественника могут иметь размер D50 от 19 микрон до 30 микрон, предпочтительно от 25 микрон до 30 микрон. Замещенный фениленовый ароматический сложный диэфир может представлять собой 3-метил-5-трет-бутил-1,2-фенилендибензоат.

Каждый из композиции на основе прокатализатора и MagTi прокатализатора-предшественника может состоять из частиц с размером частиц D50 от 19 микрон, или 20 микрон, или 21 микрон, или 22 микрон, или 23 микрон, или 24 микрон, или 25 микрон, или 26 микрон, или 27 микрон до 28 микрон, или 29 микрон, или 30 микрон. В другом варианте осуществления частицы композиции на основе прокатализатора имеют размер D50 от 25 микрон, или 26 микрон, или 27 микрон до 28 микрон, или 29 микрон, или 30 микрон.

Каждый из композиции на основе прокатализатора и MagTi прокатализатора-предшественника также может представлять собой множество частиц с размером D90 от 19 микрон, или 20 микрон, или 21 микрон, или 22 микрон, или 23 микрон, или 24 микрон, или 25 микрон, или 26 микрон, или 27 микрон до 28 микрон, или 29 микрон, или 30 микрон. В другом варианте осуществления частицы композиции на основе прокатализатора имеют размер D90 от 25 микрон, или 26 микрон, или 27 микрон до 28 микрон, или 29 микрон, или 30 микрон.

Композиция на основе прокатализатора может представлять собой множество частиц Mg3Ti(OEt)8Cl2, образующего комплекс с 3-метил-5-трет-бутил-1,2-фенилендибензоатом, при этом частицы композиции на основе прокатализатора имеют размер D50 от 25 или 26 микрон, или 27 микрон до 28 микрон, или 29 микрон, или 30 микрон, где Et представляет собой этилен.

Другой вариант осуществления настоящего изобретения предусматривает способ полимеризации. Способ полимеризации включает галогенирование магний/титанового (или «MagTi») прокатализатора-предшественника в присутствии замещенного фениленового ароматического сложного диэфира (или «SPAD») с образованием частиц композиции на основе прокатализатора с размером частиц D50 от 19 микрон до 30 микрон. MagTi прокатализатор-предшественник по форме представляет собой твердые частицы и имеет размер частиц D50 от 19 микрон до 30 микрон. Способ полимеризации может дополнительно включать первое приведение в контакт при условиях первой полимеризации пропилена и необязательно одного или нескольких первых сомономеров с композицией на основе катализатора с образованием активного полимера на основе пропилена. Композиция на основе катализатора может включать частицы композиции на основе прокатализатора в соответствии с настоящим изобретением, сокатализатор и необязательно внешний донор электронов. Способ полимеризации может дополнительно включать второе приведение в контакт при условиях второй полимеризации активного полимера на основе пропилена по меньшей мере со вторым сомономером во втором реакторе полимеризации с образованием ударопрочного сополимера на основе пропилена. По меньшей мере, один второй сомономер может представлять собой олефин.

Далее в настоящем документе подробно описывается способ полимеризации со ссылкой на конкретные стадии галогенирования, первой полимеризации и второй полимеризации в соответствии с вариантами осуществления настоящего изобретения.

1. Галогенирование

Один вариант осуществления настоящего изобретения представляет собой способ полимеризации, который включает галогенирование MagTi прокатализатора-предшественника в присутствии внутреннего донора электронов, а именно замещенного фениленового ароматического сложного диэфира, SPAD. «Магний/титановый прокатализатор-предшественник» или «MagTi прокатализатор-предшественник» имеет формулу MgdTi(ORe)fXg, где Re представляет собой алифатический или ароматический углеводородный радикал, содержащий от 1 до 14 атомов углерода, или COR', где R' представляет собой алифатический или ароматический углеводородный радикал, содержащий от 1 до 14 атомов углерода; все группы ORe могут быть одинаковыми или различными; Х независимо представляет собой хлор, бром или иод, предпочтительно хлор; d равно от 0,5 до 56 или от 2 до 4; f равно от 2 до 116 или от 5 до 15; и g равно от 0,5 до 116 или от 1 до 3. MagTi прокатализатор-предшественник может быть получен с помощью контролируемого осаждения посредством удаления спирта из реакционной среды-предшественника, применяемой при его получении. Реакционная среда может содержать смесь жидкости на основе ароматического соединения, такого как хлорированное ароматическое соединение или хлорбензол, с алканолом, в частности, этанолом. Подходящие галогенирующие средства могут включать в себя тетрабромид титана, тетрахлорид титана или трихлорид титана, в частности, тетрахлорид титана. Удаление алканола из раствора, применяемого при галогенировании, приводит к осаждению твердого предшественника с необходимой структурой и площадью поверхности.

MagTi прокатализатор-предшественник может представлять собой множество частиц, которые характеризуются однородностью по размеру частиц, при этом частицы MagTi прокатализатора-предшественника имеют размер D50 от 19 микрон, или 20 микрон, или 21 микрон, или 22 микрон, или 23 микрон, или 24 микрон, или 25 микрон, или 26 микрон, или 27 микрон до 28 микрон, или 29 микрон, или 30 микрон. В настоящем документе термин D50 означает медианный диаметр частиц, так что 50% массы пробы имеет диаметр частиц, превышающий указанное значение. В одном варианте осуществления частицы MagTi прокатализатора-предшественника имеют размер D50 от 25 микрон, или 26 микрон, или 27 микрон до 28 микрон, или 29 микрон, или 30 микрон.

В одном варианте осуществления MagTi прокатализатор-предшественник представляет собой множество частиц с размером D90 от 19 микрон, или 20 микрон, или 21 микрон, или 22 микрон, или 23 микрон, или 24 микрон, или 25 микрон, или 26 микрон, или 27 микрон до 28 микрон, или 29 микрон, или 30 микрон. В настоящем документе термин D90 означает медианный диаметр частиц, так что 90% массы пробы имеет диаметр частиц, превышающий указанное значение. В другом варианте осуществления частицы MagTi прокатализатора-предшественника имеют размер D90 от 25 микрон, или 26 микрон, или 27 микрон до 28 микрон, или 29 микрон, или 30 микрон.

В одном варианте осуществления MagTi прокатализатор-предшественник представляет собой множество частиц of Mg3Ti(OEt)8Cl2, при этом частицы имеют размер D50 от 25 микрон до 30 микрон, где Et представляет собой этилен.

Галогенирование (или проведение галогенирования) могут осуществлять посредством галогенирующего средства. Применяемое в настоящем документе «галогенирующее средство» представляет собой соединение, с помощью которого преобразуют прокатализатор-предшественник (или промежуточное соединение прокатализатора) в галогенидную форму. Применяемое в настоящем документе «титанирующее средство» представляет собой соединение, с помощью которого получают каталитически активные титановые вещества. С помощью галогенирования и титанирования можно преобразовать магниевый фрагмент в соответствии с настоящим изобретением в прокатализаторе-предшественнике в подложку из галогенида магния, на которую осаждают титановый фрагмент (такой как галогенид титана).

Галогенирующее средство может представлять собой галогенид титана, имеющий формулу Ti(ORe)fXh, где Re и X определены выше, f представляет собой целое число от 0 до 3; h представляет собой целое число от 1 до 4; и f+h равняется 4. Таким образом, галогенид титана одновременно является галогенирующим средством и титанирующим средством. В одном варианте осуществления галогенид титана представляет собой TiCl4, и при этом галогенирование могут осуществлять посредством хлорирования прокатализатора-предшественника TiCl4. Хлорирование (и проведение титанирования) могут осуществлять в присутствии жидкости на основе хлорированного или нехлорированного ароматического или алифатического соединения, такого как дихлорбензол, o-хлортолуол, хлорбензол, бензол, толуол, ксилол, октан или 1,1,2-трихлорэтан. В еще одном варианте осуществления галогенирование и титанирование проводят посредством применения смеси галогенирующего средства и жидкости на основе хлорированного ароматического соединения, содержащей от 40 до 60 объемных процентов галогенирующего средства, такого как TiC14.

В одном варианте осуществления реакционную смесь нагревают до температуры от приблизительно 30°C до приблизительно 150°C в течение промежутка времени от приблизительно 2 минут до приблизительно 100 минут в ходе галогенирования (хлорирования).

Реакцию галогенирования могут проводить в присутствии SPAD, который представляет собой внутренний донор электронов. Применяемый в настоящем документе «внутренний донор электронов» (или «IED») означает соединение, добавляемое или иным способом образуемое в ходе образования композиции на основе прокатализатора, которое отдает, по меньшей мере, одну пару электронов одному или нескольким металлам, присутствующим в полученной композиции на основе прокатализатора. Без ограничения какой-либо теорией, полагают, что во время галогенирования и титанирования внутренний донор электронов (1) регулирует образование активных центров и тем самым улучшает стереоселективность катализатора, (2) регулирует расположение титана на подложке на основе магния, (3) облегчает превращение магниевых и титановых фрагментов в соответствующие галогениды и (4) регулирует размер кристаллитов подложки на основе галогенида магния в ходе превращения. Таким образом, обеспечение внутреннего донора электронов приводит к получению композиции на основе прокатализатора с повышенной стереоселективностью.

Внутренний донор электронов, SPAD, может добавляться до, во время или после нагревания реакционной смеси. Внутренний донор электронов может добавляться до, во время или после добавления галогенирующего средства к прокатализатору-предшественнику. Галогенирование MagTi прокатализатора-предшественника может протекать в присутствии SPAD.

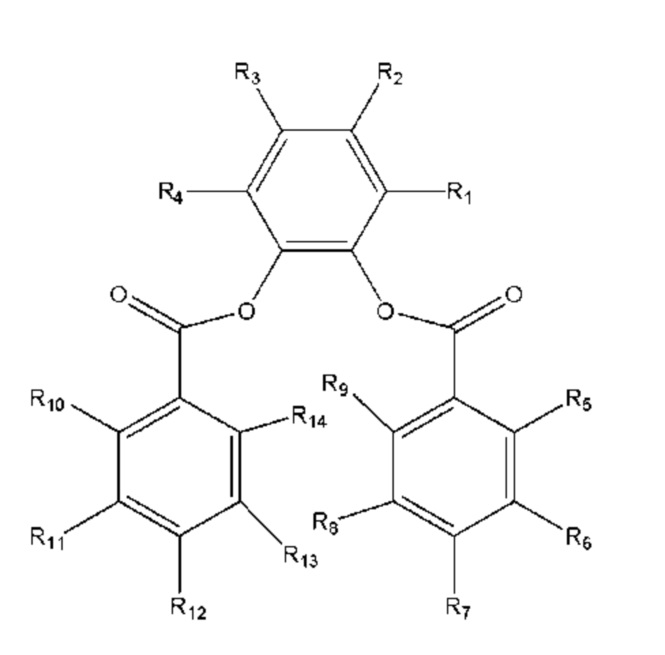

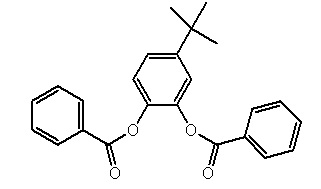

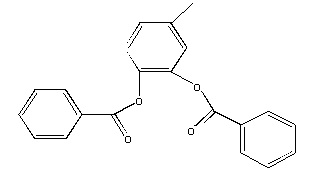

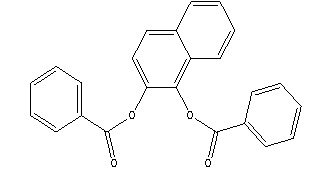

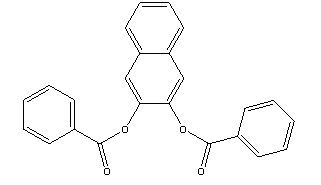

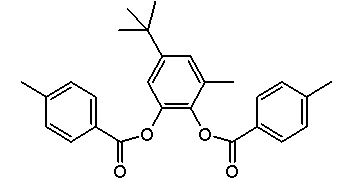

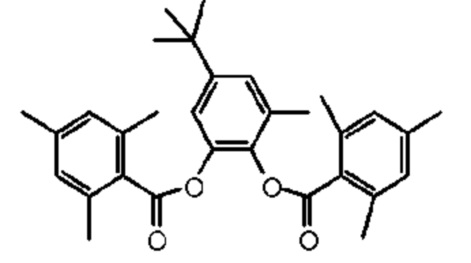

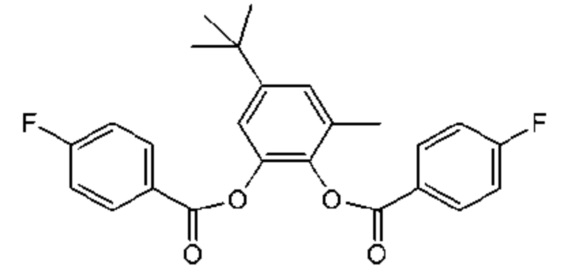

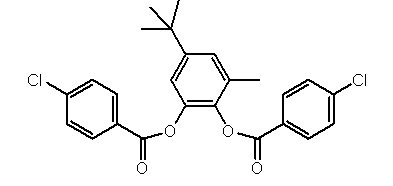

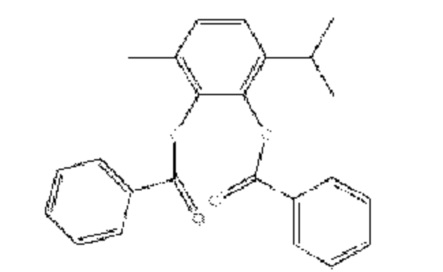

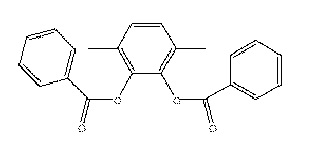

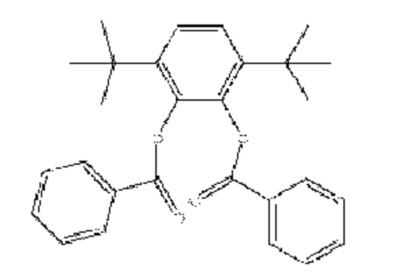

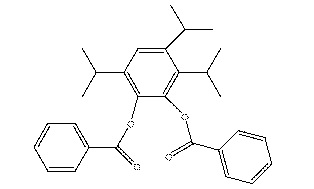

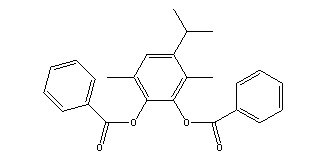

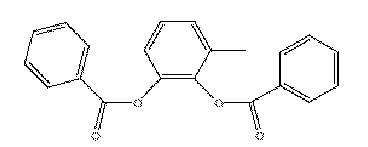

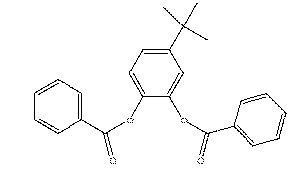

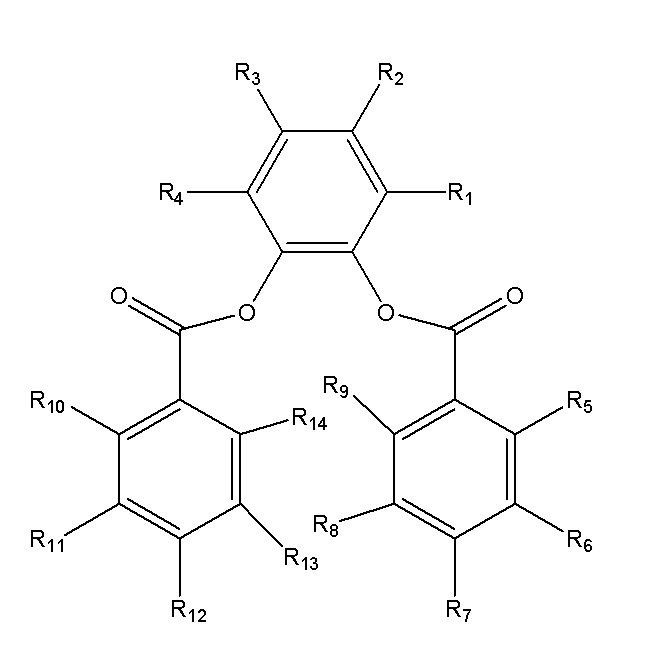

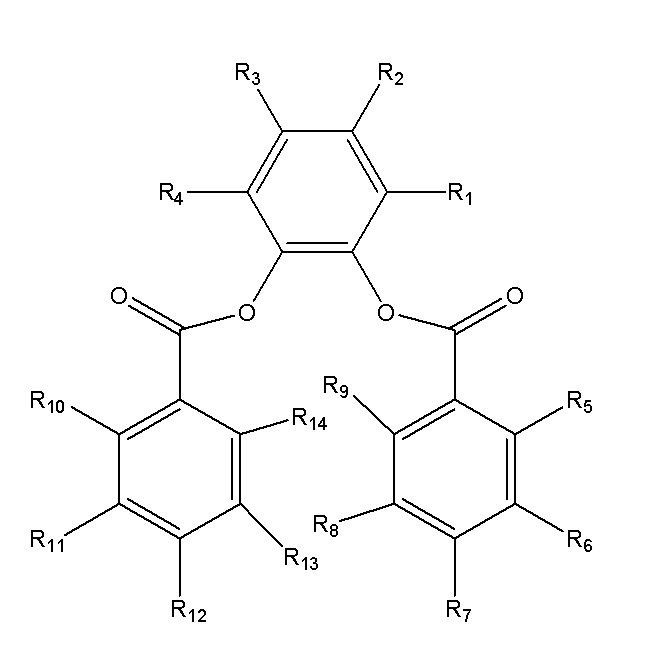

Внутренний донор электронов может представлять собой замещенный фениленовый ароматический сложный диэфир. Замещенный фениленовый ароматический сложный диэфир может представлять собой замещенный 1,2-фениленовый ароматический сложный диэфир, замещенный 1,3-фениленовый ароматический сложный диэфир или замещенный 1,4-фениленовый ароматический сложный диэфир. В одном варианте осуществления предусматривается 1,2-фениленовый ароматический сложный диэфир. Замещенный 1,2-фениленовый ароматический сложный диэфир имеет показанную ниже структуру (I).

(I)

,

,

где R1-R14 могут быть одинаковыми или различными. Каждый из R1-R14 независимо может быть выбран из водорода, замещенной гидрокарбильной группы, содержащей от 1 до 20 атомов углерода, незамещенной гидрокарбильной группы, содержащей от 1 до 20 атомов углерода, алкоксигруппы, содержащей от 1 до 20 атомов углерода, гетероатома и их комбинаций. По меньшей мере, один из R1-R14 не является водородом. Другими словами, по меньшей мере один из R1-R14 представляет собой заместитель, отличный от водорода.

В настоящем документе термины «углеводородная группа» и «углеводород» относятся к заместителям, содержащим только атомы водорода и углерода, включая разветвленные или неразветвленные, насыщенные или ненасыщенные, циклические, полициклические, конденсированные или ациклические группы и их комбинации. Не имеющие ограничительного характера примеры гидрокарбильных групп включают алкильные, циклоалкильные, алкенильные, алкадиенильные, циклоалкенильные, циклоалкадиенильные, арильные, аралкильные, алкиларильные и алкинильные группы.

В настоящем документе термины «замещенная гидрокарбильная группа» и «замещенный углеводород» означают гидрокарбильную группу, которая замещена одной или более группами заместителей, не относящимися к гидрокарбильным группам. Не имеющий ограничительного характера пример заместителя, не относящегося к гидрокарбильной группе, представляет собой гетероатом. В настоящем документе термин «гетероатом» означает атом любого элемента, кроме углерода или водорода. Гетероатом может представлять собой атом, отличный от углерода, из групп IV, V, VI и VII периодической таблицы. Не имеющие ограничительного характера примеры гетероатомов включают галогены (F Cl, Br, I), N, O, P, B, S и Si. Замещенные гидрокарбильные группы также включают галогенгидрокарбильную группу и кремнийсодержащую гидрокарбильную группу. В настоящем документе термин «гидрокарбильная» группа означает гидрокарбильную группу, которая замещена одним или более атомов галогена. В настоящем документе термин «кремнийсодержащая гидрокарбильная группа» означает гидрокарбильную группу, которая замещена одним или более атомов кремния. Атом(-ы) кремния может включаться или не включаться в углеродную цепь.

В одном варианте осуществления SPAD со структурой (I) включает каждый из R1-R14, независимо выбранный из водорода, замещенной гидрокарбильной группы, содержащей от 1 до 20 атомов углерода, незамещенной гидрокарбильной группы, содержащей от 1 до 20 атомов углерода, алкоксигруппы, содержащей от 1 до 20 атомов углерода, гетероатома и их комбинаций. По меньшей мере, один из R1-R4 представляет собой гидрокарбильную группу, содержащую от 1 до 20 атомов углерода, алкоксигруппу, содержащую от 1 до 20 атомов углерода, гетероатом и их комбинации. В дополнительном варианте осуществления, по меньшей мере, один из R1-R4 представляет собой гидрокарбильную группу, содержащую от 1 до 6 атомов углерода.

В одном варианте осуществления SPAD со структурой (I) включает каждый из R1-R14, независимо выбранный из водорода, замещенной гидрокарбильной группы, содержащей от 1 до 20 атомов углерода, незамещенной гидрокарбильной группы, содержащей от 1 до 20 атомов углерода, алкоксигруппы, содержащей от 1 до 20 атомов углерода, гетероатома и их комбинаций. По меньшей мере, два из R1-R4 представляют собой гидрокарбильную группу, содержащую от 1 до 20 атомов углерода, алкоксигруппу, содержащую от 1 до 20 атомов углерода, гетероатом и их комбинации. В дополнительном варианте осуществления, по меньшей мере, два из R1-R4 представляют собой гидрокарбильную группу, содержащую от 1 до 6 атомов углерода.

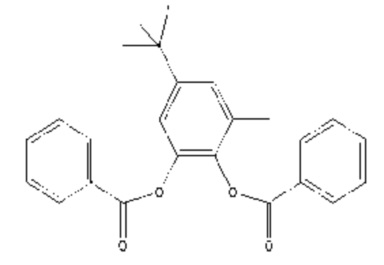

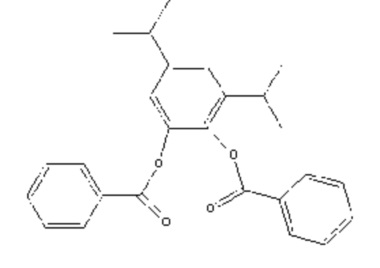

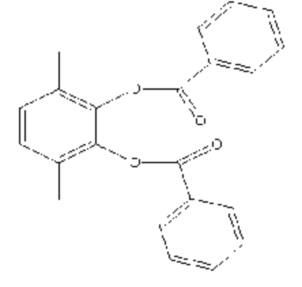

Не имеющие ограничительного характера примеры подходящих SPAD для внутреннего донора электронов представлены в таблице 1.

В одном варианте осуществления замещенный фениленовый ароматический сложный диэфир представляет собой 3-метил-5-трет-бутил-1,2-фенилендибензоат.

Продукт реакции на стадии галогенирования представляет собой композицию на основе прокатализатора. Композиция на основе прокатализатора может представлять собой композицию на основе катализатора Циглера-Натта. Композиция на основе прокатализатора может быть образована из MagTi прокатализатора-предшественника и внутреннего донора электронов на основе SPAD. Композиция на основе прокатализатора может представлять собой комбинацию магниевого фрагмента, титанового фрагмента, образующую комплекс с замещенным фениленовым ароматическим сложным диэфиром (то есть, внутренним донором электронов). Композиция на основе прокатализатора может состоять из частиц с размером частиц D50 от 19 микрон, или 20 микрон, или 21 микрон, или 22 микрон, или 23 микрон, или 24 микрон, или 25 микрон, или 26 микрон, или 27 микрон до 28 микрон, или 29 микрон, или 30 микрон. В одном варианте осуществления частицы композиции на основе прокатализатора имеют размер D50 от 25 микрон, или 26 микрон, или 27 микрон до 28 микрон, или 29 микрон, или 30 микрон.

В одном варианте осуществления композиция на основе прокатализатора представляет собой множество частиц с размером D90 от 19 микрон, или 20 микрон, или 21 микрон, или 22 микрон, или 23 микрон, или 24 микрон, или 25 микрон, или 26 микрон, или 27 микрон до 28 микрон, или 29 микрон, или 30 микрон. В другом варианте осуществления частицы композиции на основе прокатализатора имеют размер D90 от 25 микрон, или 26 микрон, или 27 микрон до 28 микрон, или 29 микрон, или 30 микрон.

В одном варианте осуществления композиция на основе прокатализатора представляет собой множество частиц Mg3Ti(OEt)8Cl2, образующего комплекс с 3-метил-5-трет-бутил-1,2-фенилендибензоатом, при этом частицы композиции на основе прокатализатора имеют размер D50 от 25 или 26 микрон, или 27 микрон до 28 микрон, или 29 микрон, или 30 микрон.

2. Первая полимеризация

Один вариант осуществления настоящего изобретения представляет собой способ полимеризации, который включает первое приведение в контакт при условиях первой полимеризации пропилена и необязательно одного или нескольких первых сомономеров с композицией на основе катализатора, содержащей частицы композиции на основе прокатализатора в соответствии с настоящим изобретением, в первом реакторе полимеризации с образованием активного полимера на основе пропилена. Композиция на основе катализатора может включать частицы композиции на основе прокатализатора в соответствии с настоящим изобретением (образованной из MagTi прокатализатора-предшественника и SPAD с размером частиц D50 от 19-30 микрон, как раскрыто выше), сокатализатор и необязательно внешний донор электронов.

Применяемый в настоящем документе «активный полимер на основе пропилена» представляет собой полимер на основе пропилена, содержащий количество активного катализатора, который обладает способностью к дополнительной полимеризации при воздействии на олефин при условиях полимеризации.

Композиция на основе катализатора может включать сокатализатор. Сокатализатор может представлять собой алюминийорганическое соединение, такое как триалкилалюминий-, диалкилалюминий-гидрид-, алкилалюминий-дигидрид-, диалкилалюминий-галогенид-, алкилалюминий-дигалогенид-, диалкилалюминий-алкоксид- и алкилалюминий-диалкоксид-соединения, содержащие 1-10, предпочтительно 1-6 атомов углерода в каждой алкильной или алкоксидной группе. В одном варианте осуществления сокатализатор представляет собой C1-4триалкилалюминиевое соединение, такое как триэтилалюминий (TEA).

Композиция на основе катализатора необязательно включает внешний донор электронов. В одном варианте осуществления композиция на основе катализатора включает смешанный внешний донор электронов (MEED), состоящий из одного или нескольких средств регуляции избирательности (SCA) и одного или нескольких средств ограничения активности (ALA). SCA представляет собой алкоксисилан, характеризующийся общей формулой: SiRm(OR')4-m (I), где R в каждом варианте независимо представляет собой водород, или гидрокарбил, или аминогруппу, необязательно замещенную одним или несколькими заместителями, содержащими один или несколько гетероатомов из групп 14, 15, 16 или 17, при этом R содержит не более 20 атомов, не считая водород и галоген, R' представляет собой C1-20алкильную группу, и m равняется 0, 1, 2 или 3. В одном варианте осуществления R представляет собой C6-12арил, алкил или аралкил, C3-12циклоаллил, разветвленный C3-12алкил или циклическую C3-12аминогруппу, и R' представляет собой C1-4аллил, и m равняется 1 или 2.

Не имеющие ограничительного характера примеры подходящих композиции на основе алкоксисилана включают дициклопентилдиметоксисилан, ди-трет-бутилдиметоксисилан, метилциклогексилдиметоксисилан, метилциклогексилдиэтоксисилан, ди-н-бутилдиметоксисилан, этилциклогексилдиметоксисилан, дифенилдиметоксисилан, диизопропилдиметоксисилан, ди-н-пропилдиметоксисилан, диизобутилдиметоксисилан, диизобутилдиэтоксисилан, ди-н-бутилдиметоксисилан, циклопентилтриметоксисилан, изопропилтриметоксисилан, н-пропилтриметоксисилан, н-пропилтриэтоксисилан, этилтриэтоксисилан, тетраметоксисилан, тетраэтоксисилан, циклопентилпирролидинодиметоксисилан, бис(пирролидино)диметоксисилан, бис(пергидроизохинолино)диметоксисилан и диметилдиметоксисилан.

SCA может быть выбрано из дициклопентилдиметоксисилана, метилциклогексилдиметоксисилана и н-пропилтриметоксисилана и их комбинаций.

MEED может включать одно или несколько средств ограничения активности. Применяемое в настоящем документе «средство ограничения активности» (ALA) относится к материалу, который снижает активность катализатора при повышенной температуре (т.е. при температуре выше приблизительно 85°C). ALA ингибирует или иным образом предотвращает нарушение в работе реактора полимеризации и обеспечивает непрерывность способа полимеризации. Как правило, при повышении температуры реакции активность катализаторов Циглера-Натта возрастает. Катализаторы Циглера-Натта также, как правило, сохраняют высокую активность вблизи температуры точки размягчения полученного полимера. Тепло, выделяемое при экзотермической реакции полимеризации, может вызывать образование агломератов из полимерных частиц и, в конечном счете, нарушать непрерывность способа получения полимера. ALA снижает активность катализатора при повышенной температуре, тем самым предотвращая нарушения в работе реактора, снижает (или предотвращает) агломерацию частиц и обеспечивает непрерывность способа полимеризации.

ALA может представлять собой сложный эфир алифатической карбоновой кислоты. Сложный эфир алифатической карбоновой кислоты может представлять собой сложный эфир C4-C30алифатической кислоты, может представлять собой сложный моно- или полиэфир (ди- или более), при этом он может быть с прямой или разветвленной цепью, может быть насыщенный или ненасыщенный, и любую их комбинацию. Сложный эфир C4-C30алифатической кислоты также может быть замещен одним или несколькими заместителями, содержащими гетероатом из группы 14, 15 или 16. Не имеющие ограничительного характера примеры подходящих сложных эфиров C4-C30алифатической кислоты включают C1-20алкиловые сложные эфиры алифатических C4-30монокарбоновых кислот, C1-20алкиловые сложные эфиры алифатических C8-20монокарбоновых кислот, C1-4аллиловые сложные моно- и диэфиры алифатических C4-20монокарбоновых кислот и дикарбоновых кислот, C1-4алкиловые сложные эфиры алифатических C8-20монокарбоновых кислот и дикарбоновых кислот и C4-20моно- или поликарбоксилатные производные C2-100(поли)гликолевых или C2-100(поли)гликолевых эфиров. В одном варианте осуществления сложный эфир C4-C30алифатической кислоты может представлять собой лаурат, миристат, пальмитат, стеарат, олеаты, себацат, моно- или диацетаты (поли)(алкиленгликоля), моно- или ди-миристаты (поли)(алкиленгликоля), моно- или ди-лаураты (поли)(алкиленгликоля), моно- или ди-олеаты (поли)(алкиленгликоля), глицерил три(ацетат), глицериловый сложный три эфир C2-40алифатических карбоновых кислот и их смеси. В другом варианте осуществления C4-C30алифатический сложный эфир представляет собой изопропилмиристат или ди-н-бутилсебацат.

В одном варианте осуществления ALA представляет собой изопропилмиристат.

В одном варианте осуществления ALA представляет собой ди-н-бутилсебацат.

В одном варианте осуществления MEED представляет собой любую комбинацию (i) н-пропилтриметоксисилана, метилциклогексилдиметоксисилана, дициклопентилдиметоксисилана и/или диизопропилдиметоксисилана с (ii) любой комбинацией изопропилмиристата и/или ди-н-бутилсебацата.

В одном варианте осуществления MEED представляет собой н-пропилтриметоксисилан и изопропилмиристат.

В одном варианте осуществления MEED представляет собой н-пропилтриметоксисилан и ди-н-бутилсебацат.

В одном варианте осуществления MEED представляет собой метилциклогексилдиметоксисилан и ди-н-бутилсебацат.

В одном варианте осуществления MEED представляет собой метилциклогексилдиметоксисилан и изопропилмиристат.

В одном варианте осуществления MEED представляет собой дициклопентилдиметоксисилан и изопропилмиристат.

В одном варианте осуществления MEED представляет собой дициклопентилдиметоксисилан и ди-н-бутилсебацат.

В одном варианте осуществления MEED представляет собой диизопропилдиметоксисилан и изопропилмиристат.

В одном варианте осуществления MEED представляет собой диизопропилдиметоксисилан и ди-н-бутилсебацат.

Композиция на основе катализатора может предусматривать два или более вариантов осуществления, раскрытых в настоящем документе.

В одном варианте осуществления настоящего изобретения способ полимеризации включает приведение в контакт при условиях первой полимеризации пропилена с композицией на основе катализатора в первом реакторе полимеризации с образованием активного полимера на основе пропилена. Применяемые в настоящем документе «условия полимеризации» представляют собой параметры температуры и давления в реакторе полимеризации, подходящие для активации полимеризации между композицией на основе катализатора и олефином с образованием необходимого полимера. Способ полимеризации может представлять собой способ газофазной полимеризации, способ суспензионной полимеризации или способ полимеризации в объеме, осуществляемый в одном или более, чем одном реакторе. Соответственно, реактор полимеризации может представлять собой реактор газофазной полимеризации, реактор жидкофазной полимеризации или их комбинацию.

Полимеризацию могут проводить в двух реакторах газофазной полимеризации, соединенных последовательно. Применяемая в настоящем документе «газофазная полимеризация» (или «условия газофазной полимеризации») означает пропускание восходящей псевдоожижающей среды, содержащей один или несколько мономеров, в присутствии катализатора через псевдоожиженный слой частиц полимера, поддерживаемых в псевдоожиженном состоянии с помощью псевдоожижающей среды. Контакт между пропиленовым мономером и композицией на основе катализатора Циглера-Натта осуществляют в реакционной зоне реактора.

Реактор газофазной полимеризации может представлять собой реактор газофазной полимеризации с псевдоожиженным слоем. «Псевдоожижение», «псевдоожиженный» или «псевдоожижающий» относятся к способу приведения в контакт газа и твердых частиц, при котором слой частиц мелкодисперсного полимера поднимают и перемешивают посредством восходящего потока газа. Псевдоожижение происходит в слое твердых частиц, когда восходящий поток текучей среды, проходящий через пустоты слоя частиц, создает разность давлений и приращение сопротивления трения, превышающее массу твердых частиц. «Псевдоожиженный слой» представляет собой множество частиц полимера, удерживаемых во взвешенном псевдоожиженном состоянии под воздействием потока псевдоожижающей среды. «Псевдоожижающая среда» представляет собой один или несколько олефиновых газов, необязательно газ-носитель (такой как N2) и необязательно жидкость (такую как углеводород), которые поднимаются через газофазный реактор.

Типичный реактор газофазной полимеризации с псевдоожиженным слоем (или газофазный реактор) может содержать сосуд (т.е. реактор), псевдоожиженный слой, распределительную тарелку, впускное отверстие и выпускное отверстие, трубопровод, компрессор, охладитель циркуляционного газа или теплообменник и систему для выгрузки продукта. Сосуд может иметь реакционную зону и зону снижения скорости, каждая из которых размещена выше распределительной тарелки. В реакционной зоне может быть размещен псевдоожиженный слой. Псевдоожижающая среда может пропускаться через реактор газофазной полимеризации со скоростью, достаточной для поддержания слоя твердых частиц во взвешенном состоянии. Газовый поток, содержащий непрореагировавший газообразный мономер, могут непрерывно отводить из реактора, сжимать, охлаждать и снова подавать в реактор. Продукт могут отводить из реактора, а в рециркуляционный поток добавляют подпиточный мономер.

Псевдоожижающая среда может включать газообразный мономер и по меньшей мере один другой газ, такой как олефин, и/или газ-носитель, такой как азот. Псевдоожижающая среда также может включать газообразный водород. В ходе полимеризации водород может выступать в качестве средства передачи цепи и может влиять на молекулярную массу (и соответственно показатель текучести расплава) полученного полимера.

Во время газофазной полимеризации могут отслеживать и контролировать множество эксплуатационных параметров. Один из параметров представляет собой объемную плотность слоя в псевдоожиженном состоянии. «Объемная плотность слоя в псевдоожиженном состоянии» (или FBD) означает массу твердого вещества (т.е. частиц полимера) в единице объема псевдоожиженного слоя. FBD представляет собой среднее значение, которое может быть больше или меньше локализованной объемной плотности в какой-либо точке на фиксированном участке реактора. FBD представляет собой прямой показатель нормальной работы газофазного реактора. Непредусмотренные изменения FBD часто могут указывать на проблемы в работе реактора. FBD может включать верхнее значение объемной плотности в псевдоожиженном состоянии (UFBD) и нижнее значение объемной плотности в псевдоожиженном состоянии (LFBD). Другой параметр представляет собой установившуюся объемную плотность.

Реактор газофазной полимеризации с псевдоожиженным слоем может представлять собой промышленный реактор. «Промышленный реактор» представляет собой реактор полимеризации, выполненный с возможностью получения 40 гигаграмм (Гг) (40 тысяч тонн в год (KTA)) или более 5 мегаграмм/ч. (5 метрических тонн/ч.) полимера на основе пропилена. Не имеющий ограничительного характера пример промышленного реактора газофазной полимеризации представляет собой реактор UNIPOL™.

Композицию на основе катализатора могут подавать в нижнюю секцию реактора. Реакция может происходить при контакте композиции на основе катализатора с псевдоожижающей средой, что приводит к росту частиц полимера. Псевдоожижающая среда может проходить вверх через псевдоожиженный слой, создавая среду для теплопередачи и псевдоожижения. Реактор может содержать расширенную секцию, размещенную над реакционной зоной. В расширенной секции частицы, имеющие предельную скорость, превышающую скорость псевдоожижающей среды, могут выходить из потока псевдоожижающей среды. После выхода из реактора псевдоожижающая среда может проходить через компрессор и один или несколько теплообменников для отвода теплоты полимеризации перед возвращением псевдоожижающей среды в реакционную секцию реактора. После охлаждения и конденсации псевдоожижающая среда может содержать или не содержать определенное количество жидкости.

Необязательно один или нескольких олефиновых мономеров могут вводить в реактор полимеризации вместе с пропиленом с проведением реакции с прокатализатором, сокатализатором и EED и с образованием полимера, или псевдоожиженного слоя частиц полимера. Не имеющие ограничительного характера примеры подходящих олефиновых мономеров включают этилен (для целей настоящего раскрытия этилен рассматривается как альфа-олефин), C4-20-α -олефины, такие как 1-бутен, 1-пентен, 1-гексен, 4-метил-1-пентен, 1-гептен, 1-октен, 1-децен, 1-додецен и т.п. В одном варианте осуществления пропилен вводят в качестве единственного α-олефина в первый реактор полимеризации с образованием пропиленового гомополимера.

В одном варианте осуществления способ полимеризации включает образование в первом реакторе полимера на основе пропилена с содержанием растворимых в ксилоле веществ (XS) от 0,1 масс. %, или 0,5 масс. %, или 1,0 масс. %, или 1,5 масс. %, или 2,0 масс. %, или 2,5 масс. %, или 3,0 масс. %, или 3,5 масс. % до 4,0 масс. %, или 5,0 масс. %, до менее 6,0 масс. %. XS в массовых процентах представлено в пересчете на общий вес полимера.

В реакции полимеризации может образовываться пропиленовый гомополимер или сополимер на основе пропилена. В одном варианте осуществления в реакции полимеризации образуется пропиленовый гомополимер.

В одном варианте осуществления способ включает образование в первом реакторе активного полимера на основе пропилена, обладающего одним или несколькими из следующих свойств: (i) MFR от более 100 г/10 мин., или от 100 г/10 мин. до 200 г/10 мин., измеренный в соответствии с ASTM D 1238, 2,16 кг, 230̊C; (ii) содержание растворимых в ксилоле веществ менее 3% масс. %, или от приблизительно 0,1 масс. % до менее 2,0 масс. %; и/или (iii) TMF более приблизительно 165°C или более 170°C. В дополнительном варианте осуществления полимер на основе пропилена с одним или несколькими свойствами (i)-(iii) представляет собой пропиленовый гомополимер.

3. Вторая полимеризация

В одном варианте осуществления настоящего изобретения активный полимер на основе пропилена из первого реактора полимеризации вводят во второй реактор полимеризации и приводят в контакт при условиях второй полимеризации, по меньшей мере, с одним вторым сомономером во втором реакторе с образованием ударопрочного сополимера на основе пропилена. По меньшей мере, один второй сомономер может представлять собой олефин. Применяемый в настоящем документе «активный полимер на основе пропилена» представляет собой полимер на основе пропилена, содержащий количество активного катализатора, который обладает способностью к дополнительной полимеризации при воздействии на олефин при условиях полимеризации. Второй реактор полимеризации может представлять собой второй реактор газофазной полимеризации.

В одном варианте осуществления способ включает приведение в контакт активного полимера на основе пропилена с пропиленом и этиленом во втором реакторе полимеризации при условиях полимеризации, а также образование дисперсной фазы сополимера пропилена/этилена и дальнейшее образование ударопрочного сополимера на основе пропилена с вязкостью расплава от 40 г/10 мин., или 60 г/10 мин., или 80 г/10 мин. до 100 г/10 мин., измеренной в соответствии с ASTM D1238, 2,16 кг, 230°C.

В одном варианте осуществления способ включает образование ударопрочного сополимера на основе пропилена с величиной Fc от 5 масс. %, или 10 масс. %, или 20 масс. %, или 25 масс. %, или 30 масс. % до 35 масс. %, или 40 масс. %, или 45 масс. %, до 50 масс. % или 55 масс. %. Применяемая в настоящем документе «доля сополимера» («Fc») представляет собой количество в массовых процентах дисперсной фазы, присутствующей в гетерофазном сополимере. Величина Fc приведена в пересчете на общую массу ударопрочного сополимера на основе пропилена.

В одном варианте осуществления способ включает образование ударопрочного сополимера на основе пропилена с величиной Fc от более 30 масс. % или 35 масс. % до 40 масс. %, или 45 масс. %, или 50 масс. %, или 55 масс. %.

В одном варианте осуществления способ включает образование ударопрочного сополимера на основе пропилена с величиной Ec от 10 масс. %, или 20 масс. %, или 30 масс. %, или 40 масс. %, или 50 масс. % до 60 масс. %, или 70 масс. %, или 80 масс. %, или 90 масс. %. Применяемое в настоящем документе «содержание этилена» («Ec») представляет собой количество в массовых процентах этилена, присутствующего в дисперсной фазе ударопрочного сополимера на основе пропилена. Величина Ec приведена в пересчете на общую массу дисперсной (или эластомерной) фазы.

В одном варианте осуществления способ включает образование ударопрочного сополимера на основе пропилена с (i) величиной Fc от 5 масс. %, или 10 масс. %, или 20 масс. %, или 25 масс. %, или 30 масс. % до 35 масс. %, или 40 масс. %, или 45 масс. %, или 50 масс. %, или 55 масс. % и (ii) с величиной Ec от 10 масс. %, или 20 масс. %, или 30 масс. %, или 40 масс. %, или 50 масс. % до 60 масс. %, или 70 масс. %, или 80 масс. %, или 90 масс. %.

В одном варианте осуществления способ включает образование ударопрочного сополимера на основе пропилена (i) с величиной Fc от более 30 масс. % или 35 масс. % до 40 масс. %, или 45 масс. %, или 50 масс. %, или 55 масс. %, при этом ударопрочный сополимер на основе пропилена также характеризуется (ii) текучестью через минимальное отверстие в бункере при свободном течении в нулевой момент времени хранения от 0,2 метра (м) или 0,30 м до 0,46 м, или 0,61 м, или 0,76 м, или 0,91 м; (от 0,5 фута (фт) или 1,0 фт до 1,5 фт, или 2,0 фт, или 2,5 фт, или 3,0 фт;) или (iii) текучестью через минимальное отверстие в бункере при свободном течении при времени хранения 5 минут от 0,3 м, или 0,6 м, или 0,9 м, или 1 м, или 1,5 м до 1,8 м, или 2,1 м, или 2,4 м, или 2,7 м, или 3 м; (от 1 фт, или 2 фт, или 3 фт, или 4 фт, или 5 фт до 6 фт, или 7 фт, или 8 фт, или 9 фт, или 10 фт;), (iv) а также характеризуется установившейся объемной плотностью от более 272 кг/м3, или 288 кг/м3, или 304 кг/м3, или 320 кг/м3 до 336 кг/м3, или 352 кг/м3, или 368 кг/м3; (от 17 фнт/фт3, или 18 фнт/фт3, или 19 фнт/фт3, или 20 фнт/фт3 до 21 фнт/фт3, или 22 фнт/фт3, или 23 фнт/фт3;) и (v) любой комбинацией (i), (ii), (iii), и (iv).

Без ограничения какой-либо теорией, полагают, что с применением MagTi предшественника с указанным размером частиц D50 (19-30 микрон) можно получить композицию на основе прокатализатора с улучшенной структурой. Структура улучшается в отношении повышенной пористости по сравнению с композициями на основе прокатализатора, полученными с применением MagTi предшественника с D50 менее 18 микрон. Прокатализатор с улучшенной пористостью может обеспечить улучшение текучести ударопрочного сополимера на основе пропилена. Кроме того, улучшенная пористость отрицательно не влияет на установившуюся объемную плотность образованного ударопрочного сополимера на основе пропилена.

Любой из вышеуказанных способов может предусматривать два или более вариантов осуществления, раскрытых в настоящем документе.

Ударопрочный сополимер полимера может предусматривать два или более вариантов осуществления, раскрытых в настоящем документе.

ОПРЕДЕЛЕНИЯ

Все ссылки в настоящем документе на периодическую таблицу элементов относятся к периодической таблице элементов, опубликованной издательством CRC Press, Inc. в 2003 г. и защищенной издательским правом этого издательства. Любые ссылки на группу или группы относятся к группе или группам, отображенным в периодической таблице элементов в соответствии с нумерацией групп по системе IUPAC. Если не указано иное, подразумеваемое из контекста или традиционно принимаемое в данной области техники, все доли и процентные содержания даны по весу. Для целей патентной практики Соединенных Штатов Америки содержание любого патента, патентной заявки или публикации включены посредством ссылки на их полный текст (или их эквивалентная американская версия включается также по ссылке), особенно в отношении раскрытия информации о методах синтеза, определениях (насколько это не противоречит никаким определениям, предусмотренным в этом описании) и общих знаниях в области техники.

Числовые показатели и диапазоны являются приблизительными и, соответственно, могут включать значения за пределами указанного диапазона, если не указано иное. Числовые диапазоны (например, «от X до Y» или «X или более», или «Y или менее») включают все значения и в том числе меньшие или большие значения, с шагом в одну единицу, при условии что любое верхнее значение и любое нижнее значение разделены по меньшей мере двумя единицами. В качестве примера, если композиционное, физическое или другое свойство, такое как, например, температура, составляет от 100 до 1000, то в явной форме перечисляются все отдельные значения, такие как 100, 101, 102 и т.д., и поддиапазоны, такие как от 100 до 144, от 155 до 170, от 197 до 200 и т.д. Для диапазонов, содержащих значения меньше единицы или содержащих дробные числа больше единицы (например, 1,1, 1,5 и т.д.), одной единицей считается 0,0001, 0,001, 0,01 или 0,1, в зависимости от конкретного случая. Для диапазонов, содержащих одноразрядные числа меньше десяти (например, от 1 до 5), одной единицей, как правило, считается 0,1. Диапазоны, содержащие явно заданные значения (например, от 1, или от 2, или от 3 до 5, или до 6, или до 7), включают любой поддиапазон между любыми двумя явно заданными значениями (например, от 1 до 2; от 2 до 6; от 5 до 7; от 3 до 7; от 5 до 6; и т.п.).

Применяемый в настоящем документе термин «алкил» относится к разветвленному или неразветвленному, насыщенному или ненасыщенному ациклическому углеводородному радикалу. Не имеющие ограничительного характера примеры подходящих алкильных радикалов включают, например, метил, этил, н-пропил, изо-пропил, н-бутил, трет-бутил, изо-бутил (или 2-метилпропил) и т.д. Алкилы содержат от 1 до 20 атомов углерода.

Применяемый в настоящем документе термин «арил» относится к ароматическому заместителю, который может представлять собой одно ароматическое кольцо или несколько ароматических колец, которые сочленены вместе, ковалентно связаны или соединены общей группой, такой как метиленовый или этиленовый фрагмент. Ароматическое кольцо(-а) в том числе может включать в себя фенил, нафтил, антраценил и бифенил. Арилы содержат от 1 до 20 атомов углерода.

Применяемый в настоящем документе термин «объемная плотность» (или «BD») представляет собой плотность полученного полимера. Объемную плотность определяют посредством заливки полимерной смолы через стандартную насыпную воронку в стандартный цилиндр из нержавеющей стали и определения массы смолы для заданного объема заполненного цилиндра в соответствии с ASTM D 1895B или эквивалента.

В настоящем документе термин «композиция» включает смесь материалов, которые образуют композицию, а также продукты реакции и продукты разложения, образованные из материалов композиции.

Термин «содержащий» и его производные не предназначены для исключения присутствия каких-либо дополнительных компонентов, этапов или процедур, одинаковых или отличающихся от описанных в настоящем документе. Во избежание любых сомнений все композиции, заявленные в настоящем документе, с использованием термина «содержащий», могут включать в себя любую дополнительную добавку, усилитель свойств или вещество, полимерное или другое, если не указано иное. Напротив, термин «состоящий по существу из» исключает из объема любого последующего изложения любой другой компонент, этап или процедуру, за исключением тех, которые не являются важными для функционирования. Термин «состоящий из» исключает любые компоненты, этапы или процедуры, не определенные или не перечисленные явным образом. Если не указано иное, термин «или» включает перечисленные элементы как по отдельности, так и в любой комбинации.

Термин «полимер на основе этилена» в контексте настоящего изобретения относится к полимеру, который содержит основную часть в массовых процентах полимеризованного этиленового мономера (в пересчете на общую массу полимеризованных мономеров) и необязательно может содержать, по меньшей мере, один полимеризованный сомономер.

Применяемый в настоящем документе термин «интерполимер» относится к полимерам, полученным посредством полимеризации, по меньшей мере, двух различных типов мономеров. Таким образом, обобщенный термин «интерполимер» включает сополимеры, обычно используемые для обозначения полимеров, полученных из двух различных мономеров, и полимеров, полученных из более чем двух различных типов мономеров.

Термин «полимер на основе олефина» представляет собой полимер содержащий в полимеризованной форме основную часть в массовых процентах олефина, например, этилена или пропилена, в пересчете на общую массу полимера. Не имеющие ограничительного характера примеры полимеров на основе олефина включают полимеры на основе этилена и полимеры на основе пропилена.

Термин «полимер» означает макромолекулярное соединение, получаемое полимеризацией мономеров одного и того же или разного типа. «Полимер» включает в себя гомополимеры, coполимеры, тройные сополимеры, интерполимеры и так далее. Термин «интерполимер» означает полимер, полученный посредством полимеризации по меньшей мере двух типов мономеров или сомономеров. Он включает в себя, без ограничения, сополимеры (которые обычно относятся к полимерам, полученным из двух разных типов мономеров или сомономеров), тройные сополимеры (которые обычно относятся к полимерам, полученным из трех разных типов мономеров или сомономеров), тетраполимеры (которые обычно относятся к полимерам, полученным их четырех различных типов мономеров или сомономеров) и т.п.

«Первичная алкильная группа» имеет структуру -CH2R1, где R1 представляет собой водород или замещенную/незамещенную гидрокарбильную группу.

Термин «полимер на основе пропилена» в контексте настоящего изобретения относится к полимеру, который содержит пропиленовый гомополимер или основную часть в массовых процентах полимеризованного пропиленового мономера (в пересчете на общее количество полимеризованных мономеров) и необязательно может содержать, по меньшей мере, один полимеризованный сомономер.

«Вторичная алкильная группа» имеет структуру -CHR1R2, где каждый из R1 и R2 представляет собой замещенную/незамещенную гидрокарбильную группу.

Применяемый в настоящем документе термин «замещенный алкил» относится к алкилу, описанному выше, в котором один или несколько атомов водорода, связанных с любым атомом углерода в алкиле, заменены другой группой, такой как галоген, арил, замещенный арил, циклоалкил, замещенный циклоалкил, гетероциклоалкил, замещенный гетероциклоалкил, галоген, галогеналкил, гидрокси, амино, фосфидо, алкокси, амино, тио, нитро и их комбинации. Подходящие замещенные алкилы включают, например, бензил, трифторметил и т.п.

«Третичная алкильная группа» имеет структуру -CR1R2R3, где каждый из R1, R2, и R3 представляет собой замещенную/незамещенную гидрокарбильную группу.

Далее настоящее изобретение будет описано более подробно со ссылкой на примеры. Однако объем настоящего изобретения не ограничен представленными ниже примерами.

ПРИМЕРЫ

МЕТОДЫ ИСПЫТАНИЙ

Показатель текучести расплава (MFR) измеряют в соответствии с методом испытания ASTM D 1238-01 при 230°C с массой 2,16 кг для полимеров на основе пропилена.

Растворимую в ксилоле часть определяют с помощью метода по материалам ASTM D5492-06. Процедура заключается во взвешивании 2 г образца и растворение его в 200 мл о-ксилола в 400-мл колбе со шлифом 24/40. Колбу соединяют с конденсатором с водяным охлаждением, и содержимое перемешивают, и нагревают до температуры флегмы в N2, и затем поддерживают при температуре флегмы в течение дополнительных 30 минут. Затем раствор охлаждают на водяной бане с регулируемой температурой при 25°C в течение минимум 45 минут с обеспечением кристаллизации нерастворимой в ксилоле фракции. После того, как раствор охлаждают, и нерастворимая фракция выпадает в осадок из раствора, отделение растворимой в ксилоле части (XS) от нерастворимой в ксилоле части (XI) достигается путем фильтрации через фильтровальную бумагу с размером пор 25 микрон. Охлаждают 100 мл фильтрата в предварительно взвешенном алюминиевом поддоне и выпаривают о-ксилол из этих 100 мл фильтрата в потоке азота. После того, как растворитель выпаривают, поддон и содержимое помещают в вакуумную печь при 100°C на 30 минут или до высыхания. Затем обеспечивают охлаждение поддона до комнатной температуры и взвешивают. Растворимую в ксилоле часть рассчитывают как XS (масс. %)=[(m3-m2)*2/m1]*100, где m1 представляет собой исходную массу применяемого образца, m2 представляет собой массу пустого алюминиевого поддона, и m3 представляет собой массу поддона и остатка.

Индекс испытания с применением чашек определяют с помощью способа собственной разработки для измерения текучести порошка в отношении порошка ударопрочного сополимера на основе полипропилена с высоким содержанием каучука. Это особенно полезно, когда смола имеет тенденцию становиться липкой, и способы определения угла трения являются затруднительными. Процедура способа заключается в заполнении чашки из полистирола (как правило, применяемой для кофе) порошком из смолы. Затем чашку переворачивают на плоскую поверхность в течение 10 минут. Затем чашку убирают, и испытатель затем наблюдает форму порошка и то, как долго он деформируется и разрушается от исходной формы чашки. Результаты испытания с применением чашек также коррелируют с оперативными вопросами в типичной промышленной установке газофазной полимеризации, в которой применяют способ получения полипропилена от UNIPOL®, который доступен по лицензии W.R. Grace & Co. -C onn и/или ее дочерних предприятий. В таблице 2 перечислены индексы испытания с применением чашек и типичные оперативные вопросы.

Снижение темпов производства

Вероятность остановки производства

Все примеры включают каталитические системы, состоящие из (1) катализатора Циглера-Натта на подложке, (2) сокатализатора и (3) внешнего донора электронов. В примерах использовали следующие прокатализаторы, катализаторы, сокатализатор и внешние доноры электронов.

Прокатализатор представляет собой катализатор Циглера-Натта, подробно описанный в примере 4 в патенте США № 8778826 и патенте США № 8536372. Получали два варианта данного катализатора со средним размером частиц 12 микрон (катализатор A) и 27 микрон (катализатор B).

Сокатализатор представляет собой TEAl (триэтилалюминий).

Внешний донор электронов представляет собой систему смешанного внешнего донора электронов (MEED) на основе средства регуляции избирательности (SCA) и средства ограничения активности (ALA). Во всех примерах, приведенных ниже, MEED содержит 20% DCPDMS (дициклопентилдиметоксисилана) в качестве SCA и 80% IPM (изо-пропилмиристата) в качестве ALA.

Ударопрочный сополимер на основе полипропилена (ICOP) получали в следующих сравнительных примерах и примерах. Все реакции полимеризации, приведенные в сравнительных примерах и примерах, проводили в системе из двух газофазных реакторов с псевдоожиженным слоем для получения полипропилена от UNIPOL®, доступных по лицензии W.R. Grace & Co. -Conn и/или ее дочерних предприятий, соединенных последовательно, таких как описанные в патенте США № 4882380, содержание которого включено по ссылке. Матрицу гомополимера получают в первом реакторе, а ударопрочный сополимер этилена-пропилена получают во втором реакторе. Продукт на основе ударопрочного сополимера (ICOP) выгружают из второго реактора.

Подробное описание технологических условий и информация о продуктах из всех сравнительных примеров и примеров приведены в следующей таблице 3.

В сравнительном примере 1 применяли более мелкий вариант прокатализатора с размером 12 микрон для получения порошка ICOP с содержанием каучука, Fc, 33,7 масс. %. Значения парциального давления пропилена и этилена, а также другие условия приведены в таблице 2. В общем работа реактора была без сбоев, но в сравнительном примере 1 с высоким содержанием каучука 33,7 масс. % в испытании с применением чашек получали значение 5, которое указывает на липкость порошка. Кроме того, были обнаружены комки и агломераты, получаемые в ходе осуществления данного примера.

В примерах 2 и 3 применяли более крупный вариант прокатализатора с размером 27 микрон для получения порошка ICOP с содержанием каучука, Fc, 30,3 и 33,0, соответственно. Значения парциального давления пропилена и этилена, а также другие условия приведены в таблице 3. В общем работа реактора была без сбоев, и при этом значения в испытании с применением чашек были ниже таковых, полученных с применением катализатора с размером 12 микрон. Даже в примере 3, в котором было предусмотрено содержание каучука, аналогичное таковому в сравнительном примере 1, значение в испытании с применением чашек соответствовало 3, и при этом не возникало никаких оперативных проблем, не наблюдалось каких-либо признаков липкости смолы.

Отдельно предполагается, что настоящее изобретение не ограничено вариантами осуществления и иллюстрациями, приведенными в настоящем документе, а включает модифицированные формы таких вариантов осуществления, в том числе части вариантов осуществления и комбинации элементов различных вариантов осуществления, подпадающих под объем приведенной ниже формулы изобретения.

Изобретение относится к частицам композиции на основе прокатализатора и способу полимеризации для получения ударопрочных сополимеров с использованием таких частиц. Способ полимеризации включает галогенирование в присутствии замещенного 1,2-фениленового ароматического сложного диэфира частиц магний/титанового (MagTi) прокатализатора-предшественника с образованием частиц композиции на основе прокатализатора с размером частиц D50 26-30 микрон. Проводят первое контактирование пропиленового мономера и необязательно одного или нескольких первых олефиновых сомономеров с композицией на основе катализатора на подложке в первом реакторе полимеризации с образованием активного полимера на основе пропилена. Композиция на основе катализатора содержит частицы композиции на основе прокатализатора. Затем проводят второе контактирование активного полимера на основе пропилена, по меньшей мере, с одним вторым олефиновым сомономером во втором реакторе полимеризации с образованием ударопрочного сополимера на основе пропилена. Также описаны частицы композиции на основе прокатализатора с размером частиц D50 26-30 микрон и замещенного 1,2-фениленового ароматического сложного диэфира. Способ полимеризации для получения ударопрочного сополимера позволяет поддерживать и улучшать текучесть частиц полимера по мере увеличения Fc ударопрочного сополимера. 2 н. и 8 з.п. ф-лы, 3 табл.

1. Способ полимеризации, включающий:

галогенирование в присутствии замещенного 1,2-фениленового ароматического сложного диэфира частиц магний/титанового (MagTi) прокатализатора-предшественника с размером частиц D50 от 26 микрон до 30 микрон с образованием частиц композиции на основе прокатализатора с размером частиц D50 от 26 микрон до 30 микрон,

при этом галогенирование осуществляют с помощью галогенирующего средства, выбранного из галогенида титана, имеющего формулу Ti(ORe)fXh, в которой Re представляет собой алифатический или ароматический углеводородный радикал, содержащий от 1 до 14 атомов углерода, или COR', где R' представляет собой алифатический или ароматический углеводородный радикал, содержащий от 1 до 14 атомов углерода; все группы ORe являются одинаковыми или различными; Х независимо представляет собой хлор, бром или йод, f представляет собой целое число от 0 до 3; h представляет собой целое число от 1 до 4; и f+h равняется 4;

первое приведение в контакт при условиях первой полимеризации пропиленового мономера и необязательно одного или нескольких первых олефиновых сомономеров с композицией на основе катализатора на подложке, содержащей частицы композиции на основе прокатализатора, в первом реакторе полимеризации с образованием активного полимера на основе пропилена; и

второе приведение в контакт при условиях второй полимеризации активного полимера на основе пропилена, по меньшей мере, с одним вторым олефиновым сомономером во втором реакторе полимеризации с образованием частиц ударопрочного сополимера на основе пропилена, содержащих гетерофазный сополимер, содержащий дисперсную или эластомерную фазу, содержащую полимер на основе пропилена и один или несколько олефиновых сомономеров, при этом

(А) замещенный 1,2-фениленовый ароматический сложный диэфир имеет показанную ниже структуру (I)

(I)

,

,

где R1-R14 являются одинаковыми или различными, каждый из R1-R14 независимо может быть выбран из водорода, замещенной гидрокарбильной группы, содержащей от 1 до 20 атомов углерода, незамещенной гидрокарбильной группы, содержащей от 1 до 20 атомов углерода, алкоксигруппы, содержащей от 1 до 20 атомов углерода, гетероатома и их комбинаций, при этом по меньшей мере один из R1-R14 не является водородом,

(B) упомянутый прокатализатор представляет собой катализатор Циглера-Натта, и

(С) упомянутая композиция на основе катализатора содержит сокатализатор, представляющий собой алюминийорганическое соединение, и смешанный внешний донор электронов, содержащий средство регуляции избирательности (SCA) и средство ограничения активности (ALA).

2. Способ по п. 1, включающий галогенирование частиц MagTi прокатализатора-предшественника в присутствии 3-метил-5-трет-бутил-1,2-фенилендибензоата.

3. Способ по п. 1, включающий образование активного полимера на основе пропилена, характеризующегося показателем текучести расплава более 100 г/10 мин, измеренным в соответствии с ASTM D 1238, 2,16 кг, 230°C.

4. Способ по п. 1, включающий образование ударопрочного сополимера на основе пропилена с долей сополимера (Fc) от 10 масс. % до 55 масс. %, при этом Fc представляет собой количество в массовых процентах дисперсной фазы, присутствующей в гетерофазном сополимере в пересчете на общую массу ударопрочного сополимера на основе пропилена.

5. Способ по п. 1, включающий образование ударопрочного сополимера на основе пропилена с Fc от 25 масс. % до 55 масс. %.

6. Способ по п. 1, включающий образование ударопрочного сополимера на основе пропилена с Fc от 30 масс. % до 55 масс. %.

7. Способ по п. 1, включающий образование частиц ударопрочного сополимера на основе пропилена с установившейся объемной плотностью более 272 кг/м3 (17 фнт/фт3).

8. Частицы композиции на основе прокатализатора для получения композиции на основе катализатора для образования активного полимера на основе пропилена, при этом композиция на основе прокатализатора образована из частиц магний/титанового (MagTi) прокатализатора-предшественника с размером частиц D50 от 26 микрон до 30 микрон и замещенного 1,2-фениленового ароматического сложного диэфира, где частицы композиции на основе прокатализатора имеют размер частиц D50 от 26 микрон до 30 микрон,

при этом замещенный 1,2-фениленовый ароматический сложный диэфир имеет показанную ниже структуру (I)

(I)

,

,

где R1-R14 являются одинаковыми или различными, каждый из R1-R14 независимо может быть выбран из водорода, замещенной гидрокарбильной группы, содержащей от 1 до 20 атомов углерода, незамещенной гидрокарбильной группы, содержащей от 1 до 20 атомов углерода, алкоксигруппы, содержащей от 1 до 20 атомов углерода, гетероатома и их комбинаций, при этом по меньшей мере один из R1-R14 не является водородом.

9. Частицы по п. 8, где MagTi прокатализатор-предшественник имеет размер частиц D50 от 27 микрон до 30 микрон; и

частицы композиции на основе прокатализатора имеют размер частиц D50 от 27 микрон до 30 микрон.

10. Частицы по п. 8, где замещенный фениленовый ароматический сложный диэфир представляет собой 3-метил-5-трет-бутил-1,2-фенилендибензоат.

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| US 6825146 В2, 30.11.2004 | |||

| US 8536372 B2, 17.09.2013 | |||

| УДАРОПРОЧНЫЙ ПРОПИЛЕНОВЫЙ СОПОЛИМЕР С ВЫСОКОЙ СКОРОСТЬЮ ТЕЧЕНИЯ РАСПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2487897C2 |

| Колосоуборка | 1923 |

|

SU2009A1 |

Авторы

Даты

2019-12-17—Публикация

2014-11-26—Подача