Изобретение относится к способам получения этилена из этана путем каталитической окислительной конверсии с раздельной подачей сырья и окислителя и одновременного получения технического азота из воздуха и может использоваться в химической и нефтехимической отраслях промышленности.

В настоящее время большое внимание уделяется разработке процессов каталитической конверсии этана и пропана в соответствующие олефины. Реакция каталитического превращения этана в этилен обратима, поэтому выход продуктов конверсии ограничивается термодинамическим равновесием, и для получения этилена требуются довольно высокие температуры (до 700°C). Превращение углеводородов при таких температурах сопровождается термическим крекингом, что снижает селективность процесса и приводит к необходимости проведения процесса при достаточно низкой конверсии этана для сохранения высокой селективности по этилену (80-95%). Интенсивное коксообразование на поверхности катализаторов в процессе реакции приводит к падению активности и селективности катализаторов и вызывает необходимость проведения окислительной регенерации, причем время регенерации и восстановления катализатора часто превышает время полезной работы.

Указанные недостатки устраняются при использовании в процессе окислителя. Применение окислителя при конверсии низших алканов в олефины имеет ряд преимуществ: повышение выхода продукта, снижение температуры осуществления реакции в связи с ее экзотермичностью, увеличение времени полезной работы катализатора из-за возможного выгорания кокса в процессе реакции. Однако и данный путь вызывает ряд технологических проблем:

- высокая энергоемкость и капиталоемкость процесса: при реализации окислительной конверсии этана в этилен с использованием кислорода в качестве окислителя требуются дополнительные капитальные затраты на выделение кислорода из воздуха и организацию взрывобезопасного производства, а при использовании воздуха в качестве окислителя в состав продуктов реакции входит балластный азот, который требует дополнительных затрат для его выделения;

- взрывоопасность смеси этан-кислород.

В связи с этим наиболее целесообразной является технология окислительной конверсии этана в этилен с раздельной подачей сырья и окислителя, которая обеспечивает взрывобезопасность процесса.

В известных способах конверсии этана в этилен с раздельной подачей сырья и окислителя ее обычно осуществляют с использованием:

- реакторов особой конструкции с отдельными трубками или каналами для подачи сырья и окислителя, что требует капитальных затрат на переоборудование существующих реакторов и решает проблему взрывобезопасности лишь частично - на стадии подачи сырья и окислителя, тогда как в зоне реакции этан и кислородсодержащий газ непосредственно смешиваются, и не решает проблему изоляции балластного азота от продуктов реакции;

- импульсной попеременной подачи сырья и окислителя, что снижает производительность и устойчивость процесса из-за невозможности обеспечить его непрерывность;

- мембран, применение которых удорожает процесс, а также нарушает его непрерывность из-за необходимости регулярно очищать мембраны от кокса и иных осевших на ней загрязнений, а также восстанавливать их активность.

Известен комплексный многозонный способ превращения алканов С2-С4 в соответствующие алкены, в том числе этана в этилен, включающий экзотермическую конверсию алканов в алкены окислительной дегидрогенизацией в зоне экзотермической реакции в присутствии кислорода и катализатора и подачу продуктов из этой зоны в зону эндотермической реакции, где часть непревращенных алканов эндотермически дегидратируется в присутствии CO2 и катализатора. Катализатор окислительной дегидрогенизации содержит по меньшей мере одну композицию катализатора, выбранную из: А) катализатора, содержащего один или более благородных металлов, выбранных из Pt, Pd, Rh, Ir и Ru; В) катализатора, содержащего один или более оксидов металлов, выбранных из Li, Mo, W, V, Nb, Sb, Sn, Ga, Zr, Mg, Mn, Ni, Co, Ce и редкоземельных металлов, и содержит подложку - монолит, такой как куски металла или оксида металла, пеноматериал, ячеистая структура, в том числе глинозем. Примеры катализаторов включают WNb/Si/Ox и V2O5/Al2O3 на кордиерите. Кислородсодержащий газ подают в зону экзотермической реакции отдельно от алкана С2-С4 (см., заявка US 2008/177117 A, опубл. 24.07.2008, кл. МПК C07C 5/333).

Благодаря применению эффективных катализаторов и двухступенчатому процессу достигается полная конверсия кислорода и повышение выхода олефинов. Однако в этом способе проблема безопасности решена лишь на стадии подачи сырья и окислителя в реактор. В экзотермической зоне кислородсодержащий газ и этан непосредственно смешиваются, что приводит к риску образования взрывоопасной смеси. Кроме того, когда в качестве окислителя применяют не дорогостоящий очищенный кислород, а воздух, сырьевая смесь содержит до 85% азота, который далее выводится с продуктами реакции и должен быть отделен от них.

Наиболее близким к заявленному изобретению является способ получения этилена из этана путем окислительной конверсии с раздельной подачей предельного углеводорода и кислорода при повышенных давлениях. В качестве катализаторов предпочтительно используют смешанные соединения на основе нестехиометрического оксикарбоната редкоземельных металлов, но могут также использовать оксиды или другие восстанавливаемые соединения Sn, Pb, Bi, Tl, Cd, Mn, Sb, Ge, In, Ru, Pr, Ce, Fe, Tb, Cr, Mo, Re, W, V. В окислительно-восстановительном режиме низшие алканы и кислород непосредственно не смешивают. Активную фазу катализатора на кислородной подложке подвергают циклическим реакциям окисления и восстановления, так что катализатор попеременно контактирует с окислителем и низшим алканом. Низшие алканы реагируют со связанным кислородом и восстанавливают катализатор. Поскольку низшие алканы не контактируют с газообразным кислородом, подавляется гомогенное окисление и значительно возрастает безопасность конверсии алканов. Дегидрирование этана и окисление катализатора осуществляют в двух различных реакторах, что обеспечивает непрерывность процесса и возможность осуществлять каждую его стадию в оптимальных условиях. После дегидрирования восстановленный катализатор с помощью транспортного (продувочного) потока инертного газа, такого как азот, подают в реактор окисления. После окисления катализатор отделяют от воздуха и возвращают в реактор дегидрирования. Подходящие реакторы могут быть реакторами с псевдоожиженным слоем. Отработанный воздух подвергают многоступенчатому охлаждению и расширению, используя его энергию, а затем выбрасывают. Конверсия низших алканов обычно составляет не более 40%, но может достигать 80% (см., WO 02/24614 A1, опубл. 28.03.2002, кл. МПК C07C 11/02, C07C 2/84, C07C 5/48, C07C 7/152).

В известном способе кислород воздуха не расходуется в процессе полностью - около 15-30% кислорода остается не превращенным. Повторно используют лишь тепло нагретого отработанного воздуха. Сам же отработанный воздух, обедненный кислородом после окисления катализатора и содержащий загрязняющие примеси, в дальнейшем не применяют, выбрасывая его как отходящий газ. Кроме того, селективность по олефинам невысока - молярное отношение олефина к алкановому побочному продукту составляет 1:1 - 2.5:1 при суммарной селективности по ним 40-70%.

Из уровня техники неизвестно одновременное получение этилена и технического азота в процессе окислительной конверсии этана.

Задача изобретения - при обеспечении взрыво- и пожаробезопасности конверсии этана в этилен повысить селективность по этилену, обеспечить стабильность процесса и максимально полную утилизацию воздуха, используемого как окислитель. Последнее обеспечивается за счет практически полного превращения кислорода воздуха, после чего отработанный воздух выводят как технический азот, который в дальнейшем можно возвращать в цикл или использовать как дополнительный товарный продукт наряду с этиленом. Таким образом, обеспечивают и получение технического азота без дорогостоящего разделения воздуха. Стабильность процесса обеспечивают использованием системы реактор-регенератор с применением микросферического катализатора, аналогично технологии каталитического крекинга вакуумного газойля, которая широко используется в мире на нефтеперерабатывающих заводах [Капустин В.М. Химия и технология переработки нефти / М., Химия, 2013].

Поставленная задача решается тем, что в способе окислительной конверсии этана в этилен, включающем подачу этана в реактор дегидрирования, где он контактирует с катализатором дегидрирования на основе оксидов металлов, каталитическое дегидрирование этана при повышенной температуре, отделение продуктов реакции от восстановленного катализатора, подачу восстановленного катализатора после отделения от продуктов реакции в реактор окисления, окисление восстановленного катализатора кислородом воздуха при повышенной температуре в псевдоожиженном слое, который создается транспортным азотом в реакторе окисления, отделение смеси газов, содержащих отработанный воздух и транспортный азот, от регенерированного окисленного катализатора и его возвращение в реактор дегидрирования, в качестве указанного катализатора используют пентаоксид ванадия на γ-Al2O3, или смешанный оксид металлов Mo-Te-Nb-V на γ-Al2O3, или оксид хрома (III) на γ-Al2O3, или смешанный оксид металлов V-Mo на γ-Al2O3, или смешанный оксид металлов Ni-Mo на γ-Al2O3, кратность циркуляции катализатора, определяемая как отношение массы катализатора к массе сырья, подаваемых в реактор, составляет 10-45, каталитическое дегидрирование этана осуществляют при температуре 500-700°C, поток газа, транспортирующий регенерированный окисленный катализатор и содержащий отработанный воздух и транспортный азот, выводят из системы как технический азот.

Кратность циркуляции определяют как отношение массы катализатора к массе сырья, подаваемых в реактор [Хаджиев С.Н. Крекинг нефтяных фракций на цеолитсодержащих катализаторах / М.: Химия, 1982].

Окисление восстановленного катализатора осуществляют при температуре 500-700°C.

Часть выведенного технического азота могут возвращать в цикл как транспортный азот.

Малое время контакта сырья и катализатора, которому соответствует кратность циркуляции катализатора 10-45, способствует протеканию процесса в режиме сквозного потока, что обеспечивает высокую конверсию по этану и одновременно высокую селективность по этилену. Режим сквозного потока охарактеризован, в частности, в книге Хаджиева С.Н. Крекинг нефтяных фракций на цеолитсодержащих катализаторах / М.: Химия, 1982. Дальнейшее повышение кратности циркуляции катализатора нежелательно, так как приводит к повышенному истиранию катализатора и износу реакторного оборудования, а также снижению селективности по этилену, связанным с избытком решеточного кислорода в составе катализатора, поступающего в реактор при больших кратностях циркуляции катализатора.

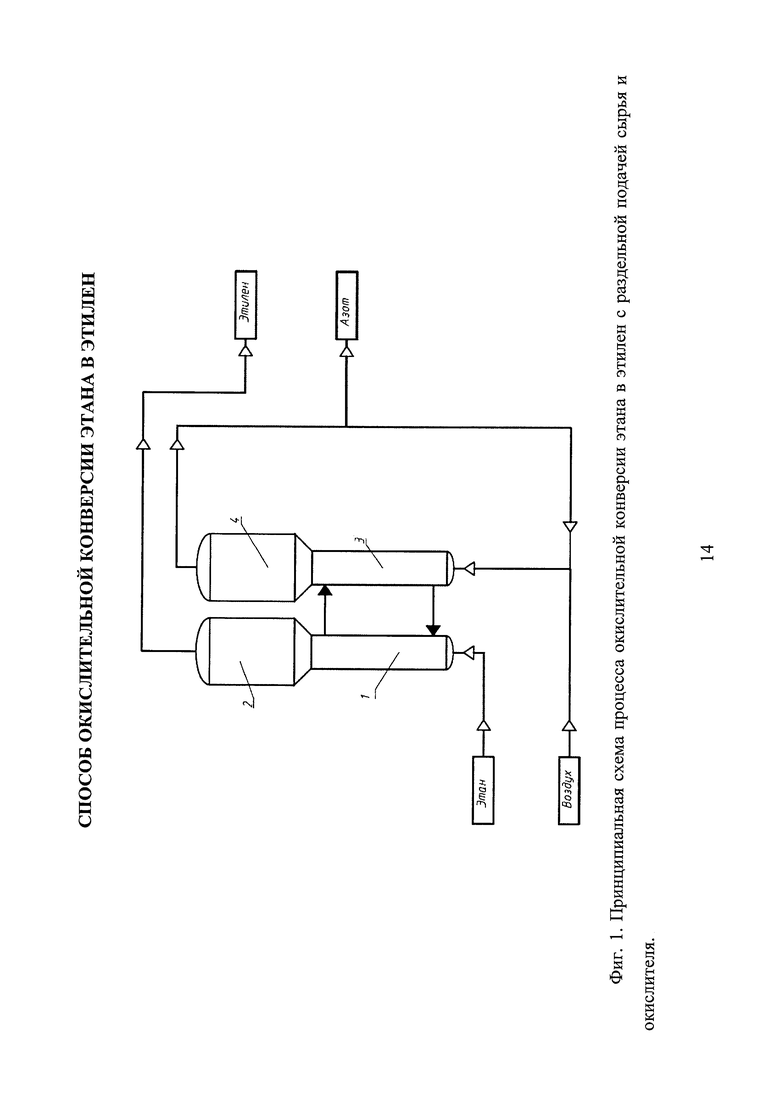

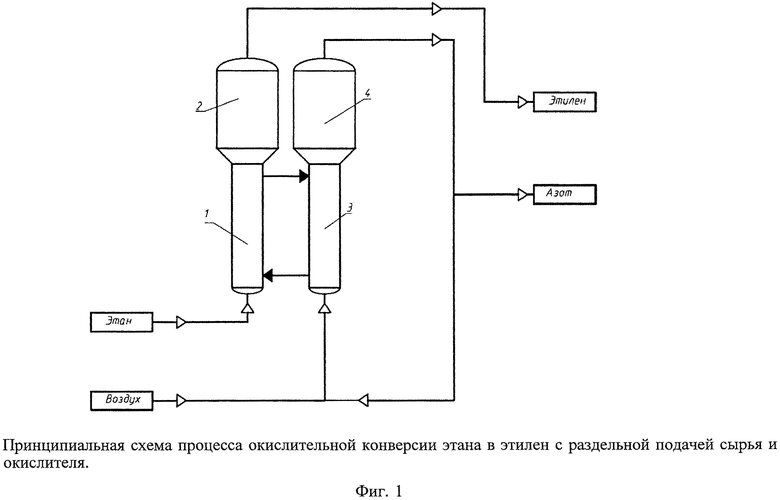

На фиг. 1 представлена принципиальная схема процесса окислительной конверсии этана в этилен с раздельной подачей сырья и окислителя.

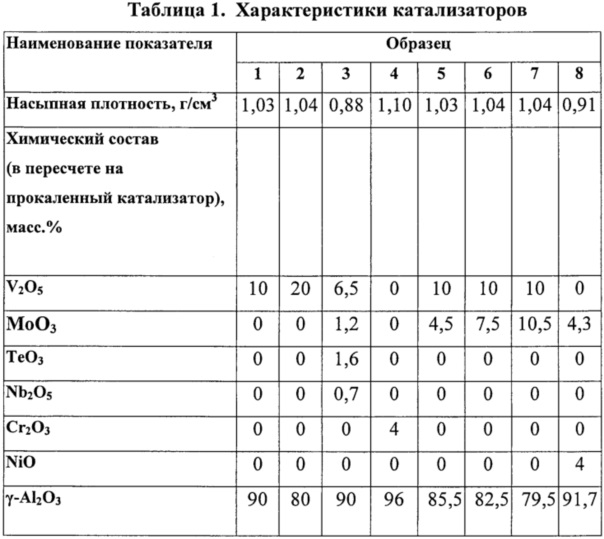

Пентаоксид ванадия на γ-Al2O3 получают путем пропитки γ-Al2O3 предшественником пентаоксида ванадия (например, раствором ацетилацетоната ванадия в толуоле) с последующими сушкой и прокаливанием. Смешанный оксид Mo-Te-Nb-V на носителе γ-Al2O3 получают путем пропитки носителя реакционной смесью молибдотеллурата аммония, ванадилсульфата и оксалата ниобия с учетом влагопоглощения с последующими сушкой и прокаливанием. Катализатор Cr2O3/Al2O3 получают методом распыления-сушки суспензии, полученной из гидроксида алюминия, оксида хрома (III) и воды с последующей термообработкой. Катализатор V-Mo/γ-Al2O3 получают путем пропитки γ-Al2O3 предшественником пентаоксида ванадия (например, раствором ацетилацетоната ванадия в толуоле) с последующими сушкой и прокаливанием и дальнейшим нанесением (NH4)6Mo7O24 ⋅4H2O в щелочной среде по влагопоглощению носителя с последующими сушкой и прокаливанием. Катализатор Ni-Mo/γ-Al2O3 получают путем нанесения (NH4)6Mo7O24⋅4H2O в щелочной среде по влагопоглощению носителя на γ-Al2O3 с последующими сушкой и прокаливанием и дальнейшим нанесением раствора нитрата никеля с последующими сушкой и прокаливанием.

Полученные катализаторы представляют собой микросферический порошок со средним размером частиц 120 мкм.

Сырье - этан - подают в нижнюю часть реактора дегидрирования (1), представляющего собой вертикальный цилиндрический аппарат, где оно контактирует с катализатором. Кратность циркуляции катализатора составляет 10÷15.

В реакторе осуществляют реакцию дегидрирования этана с получением этилена при оптимальной температуре 600°C:

с одновременным восстановлением катализатора.

Смесь продуктов реакции, содержащая этилен, побочные продукты реакции (метан, вода, CO и CO2), и отработанный (восстановленный) катализатор из реактора дегидрирования поступает в сепаратор реактора дегидрирования (2) для разделения. После отделения от катализатора продукты реакции, содержащие этилен, выводят с установки. Отработанный катализатор поступает в реактор окисления (3), куда также подают воздух и транспортный азот для создания псевдоожиженного слоя и осуществления транспорта. Отработанный катализатор в реакторе окисления насыщается решеточным кислородом путем контакта с горячим воздухом, что приводит не только к окислению, но и к удалению коксовых отложений с поверхности катализатора. Окисление катализатора происходит при температуре 600÷650°C в псевдоожиженном слое, который поддерживается потоком воздуха и азота. Полученную смесь газов, несущую регенерированный катализатор из реактора окисления, отделяют в сепараторе реактора окисления (4) от катализатора. Катализатор по транспортной линии направляют в реактор дегидрирования (1), а газ, содержащий в основном азот, выводят из системы как технический азот. Поскольку весь поступающий кислород в составе воздуха используется в процессе окисления катализатора, из установки выходит поток технического азота. Чистота его дополнительно повышается за счет того, что транспортный поток, который поступает в реактор окисления и смешивается в нем с воздухом, представляет собой азот.

Технический азот может быть возвращен в цикл в качестве транспортного потока (не показано).

Осуществление изобретения подтверждается следующими примерами.

Пример 1

Используют катализатор, содержащий 10%V2O5/Al2O3. Катализатор представляет собой микросферический порошок оранжевого цвета. Характеристики катализатора приведены в таблице 1 (образец 1).

Осуществляют дегидрирование при температуре 600°C и кратности циркуляции катализатора, определяющей отношение кислорода к этану равным 10. Продукты реакции вместе с катализатором поступают в сепаратор реактора дегидрирования и выводят как продукт. Отработанный (восстановленный) катализатор направляют в реактор окисления. Осуществляют окисление отработанного катализатора воздухом при 600°C в псевдоожиженном слое. Оттуда смесь газов, содержащая отработанный воздух - газ, в основном содержащий азот, и транспортный азот, вместе с катализатором поступает в сепаратор реактора окисления. Регенерированный катализатор возвращают в реактор дегидрирования и выводят второй продукт - технический азот.

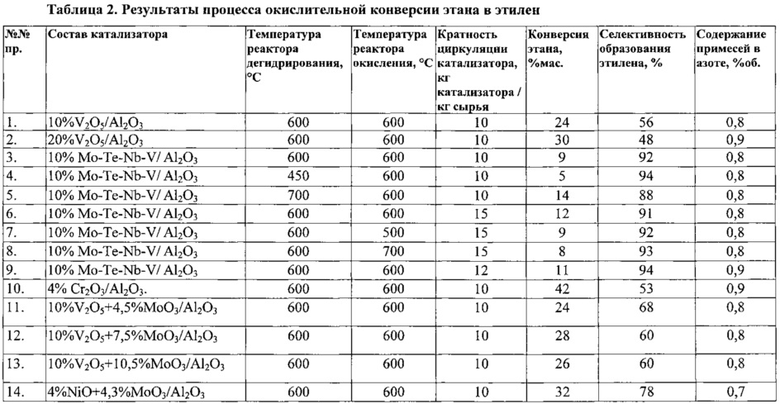

Результаты процесса представлены в таблице 2.

Пример 2

Осуществляют конверсию этана аналогично примеру 1, но используют катализатор, содержащий 20%V2O5/Al2O3. Катализатор представляет собой микросферический порошок оранжевого цвета со средним размером частиц 120 мкм. Характеристики катализатора приведены в таблице 1 (образец 2).

Результаты процесса представлены в таблице 2. Конверсия этана на 20%V2O5/Al2O3 оксиднометаллической системе несколько выше по сравнению с 10%V2O5/Al2O3 образцом, при одинаковых условиях проведения опыта, при этом селективность снижается, по-видимому, за счет усиления реакций окисления при увеличении содержания решеточного кислорода в катализаторе.

Пример 3

Осуществляют конверсию этана аналогично примеру 1, но используют катализатор, содержащий смешанный оксид 10%Mo-Te-Nb-V/Al2O3. Характеристики катализатора приведены в таблице 1 (образец 3).

Результаты процесса представлены в таблице 2. Экспериментальные данные свидетельствуют об эффективности смешанного оксида Mo-Te-Nb-V как избирательного катализатора конверсии этана в этилен: селективность по C2H4 достигает 92%.

Пример 4 (сравнительный).

Осуществляют конверсию этана аналогично примеру 3, но температура дегидрирования составляет 450°C.

Результаты процесса представлены в таблице 2. Снижение температуры реакции до 450°C приводит к падению конверсии этана до 5 мас. %.

Пример 5

Осуществляют конверсию этана аналогично примеру 3, но температура дегидрирования составляет 700°C.

Результаты процесса представлены в таблице 2. Повышение температуры реакции приводит к увеличению конверсии этана при некотором снижении селективности образования этилена.

Пример 6

Осуществляют конверсию этана аналогично примеру 3, но кратность циркуляции катализатора составляет 15.

Результаты процесса представлены в таблице 2.

Пример 7

Осуществляют конверсию этана аналогично примеру 3, но температура реактора окисления составляет 500°C.

Результаты процесса представлены в таблице 2.

Пример 8

Осуществляют конверсию этана аналогично примеру 3, но температура реактора окисления составляет 700°C.

Результаты процесса представлены в таблице 2.

Пример 9

Осуществляют конверсию этана аналогично примеру 3, но кратность циркуляции катализатора составляет 12.

Результаты процесса представлены в таблице 2.

Пример 10

Осуществляют конверсию этана аналогично примеру 1, но используют катализатор, содержащий смешанный 4% Cr2O3/Al2O3. Характеристики катализатора приведены в таблице 1 (образец 4).

Результаты процесса представлены в таблице 2.

Пример 11

Осуществляют конверсию этана аналогично примеру 1, но используют катализатор, содержащий 10%V2O5+4,5%MoO3/Al2O3. Характеристики катализатора приведены в таблице 1 (образец 5).

Результаты процесса представлены в таблице 2.

Пример 12

Осуществляют конверсию этана аналогично примеру 1, но используют катализатор, содержащий 10%V2O5+7,5%MoO3/Al2O3. Характеристики катализатора приведены в таблице 1 (образец 6).

Результаты процесса представлены в таблице 2.

Пример 13

Осуществляют конверсию этана аналогично примеру 1, но используют катализатор, содержащий 10%V2О5+10,5%МоО3/Al2O3. Характеристики катализатора приведены в таблице 1 (образец 7).

Результаты процесса представлены в таблице 2.

Пример 14

Осуществляют конверсию этана аналогично примеру 1, но используют катализатор, содержащий 4%МО+4,3%МоO3/Al2O3. Характеристики катализатора приведены в таблице 1 (образец 8).

Результаты процесса представлены в таблице 2.

Как можно видеть из табл. 2, во всех случаях осуществления изобретения получают как этилен, так и технический азот с содержанием примесей 0,7-0,9% об.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ОКИСЛИТЕЛЬНОГО ДЕГИДРИРОВАНИЯ ЭТАНА В ЭТИЛЕН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2714316C1 |

| СПОСОБ ПОЛУЧЕНИЯ "ЛЕГКИХ" ОЛЕФИНОВ | 2023 |

|

RU2819849C1 |

| КАТАЛИЗАТОР ДЛЯ НЕПРЕРЫВНОГО ОКИСЛИТЕЛЬНОГО ДЕГИДРИРОВАНИЯ ЭТАНА И СПОСОБ НЕПРЕРЫВНОГО ОКИСЛИТЕЛЬНОГО ДЕГИДРИРОВАНИЯ ЭТАНА С ЕГО ИСПОЛЬЗОВАНИЕМ | 2012 |

|

RU2488440C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНА | 2013 |

|

RU2528830C1 |

| Катализатор для получения этилена окислительным дегидрированием этана, способ его приготовления и способ окислительного дегидрирования этана с использованием катализатора | 2017 |

|

RU2668227C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2013 |

|

RU2523801C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНА | 2013 |

|

RU2528829C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2012 |

|

RU2533731C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНЫХ КАТАЛИЗАТОРОВ ДЛЯ ПРОЦЕССА ОКИСЛИТЕЛЬНОЙ КОНВЕРСИИ ЭТАНА В ЭТИЛЕН | 2015 |

|

RU2600455C1 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ | 2008 |

|

RU2400298C2 |

Изобретение относится к способу окислительной конверсии этана в этилен. Способ включает подачу этана в реактор дегидрирования, где он контактирует с катализатором дегидрирования на основе оксидов металлов, каталитическое дегидрирование этана при повышенной температуре, отделение продуктов реакции от восстановленного катализатора, подачу восстановленного катализатора после отделения от продуктов реакции в реактор окисления, окисление восстановленного катализатора кислородом воздуха при повышенной температуре в псевдоожиженном слое, который создается транспортным азотом в реакторе окисления, отделение смеси газов, содержащих отработанный воздух и транспортный азот, от регенерированного окисленного катализатора и его возвращение в реактор дегидрирования. Способ характеризуется тем, что в качестве указанного катализатора используют пентаоксид ванадия на γ-Al2O3, или смешанный оксид металлов Mo-Te-Nb-V на γ-Al2O3, или оксид хрома(III) на γ-Al2O3, или смешанный оксид металлов V-Mo на γ-Al2O3, или смешанный оксид металлов Ni-Mo на γ-Al2O3, кратность циркуляции катализатора, определяемая как отношение массы катализатора к массе сырья, подаваемых в реактор, составляет 10÷15, каталитическое дегидрирование этана осуществляют при температуре 500-700°C, поток газа, транспортирующий регенерированный окисленный катализатор и содержащий отработанный воздух и транспортный азот, выводят из системы как технический азот. Использование предлагаемого способа позволяет обеспечить взрыво- и пожаробезопасность конверсии этана в этилен и достаточную конверсию этана, стабильность процесса, повысить селективность по этилену, получить вместе с этиленом технический азот без использования специальных устройств для разделения воздуха. 2 з.п. ф-лы, 1 ил., 2 табл., 14 пр.

1. Способ окислительной конверсии этана в этилен, включающий подачу этана в реактор дегидрирования, где он контактирует с катализатором дегидрирования на основе оксидов металлов, каталитическое дегидрирование этана при повышенной температуре, отделение продуктов реакции от восстановленного катализатора, подачу восстановленного катализатора после отделения от продуктов реакции в реактор окисления, окисление восстановленного катализатора кислородом воздуха при повышенной температуре в псевдоожиженном слое, который создается транспортным азотом в реакторе окисления, отделение смеси газов, содержащих отработанный воздух и транспортный азот, от регенерированного окисленного катализатора и его возвращение в реактор дегидрирования, отличающийся тем, что в качестве указанного катализатора используют пентаоксид ванадия на γ-Al2O3, или смешанный оксид металлов Mo-Te-Nb-V на γ-Al2O3, или оксид хрома(III) на γ-Al2O3, или смешанный оксид металлов V-Mo на γ-Al2O3, или смешанный оксид металлов Ni-Mo на γ-Al2O3, кратность циркуляции катализатора, определяемая как отношение массы катализатора к массе сырья, подаваемых в реактор, составляет 10÷15, каталитическое дегидрирование этана осуществляют при температуре 500-700°C, поток газа, транспортирующий регенерированный окисленный катализатор и содержащий отработанный воздух и транспортный азот, выводят из системы как технический азот.

2. Способ по п. 1, отличающийся тем, что окисление восстановленного катализатора осуществляют при температуре 500-700°C.

3. Способ по п. 1, отличающийся тем, что часть выведенного технического азота возвращают в цикл как транспортный азот.

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| WO 2015082598 A1, 11.06.2015 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНА | 2013 |

|

RU2528830C1 |

Авторы

Даты

2017-03-06—Публикация

2015-11-03—Подача