ОБЛАСТЬ ТЕХНИКИ.

Изобретение относится к технологии производства высокотемпературных сверхпроводящих лент (далее - ВТСП лент) второго поколения, а именно, к диагностике качества ВТСП лент и поиску дефектных транспортирующих и измерительных роликов в процессе их производства путем анализа измеряемых характеристик.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ.

Производство ВТСП ленты включает в себя множество стадий.

Для создания лент 2-го поколения обычно применяют ленты-подложки (как правило, из сплавов на основе никеля). На ленты -подложки для предотвращения химического взаимодействия ВТСП слоя и подложки наносят буферный слой или несколько слоев. На них наносят ВТСП слой, затем наносят защитный металлический слой (как правило, из серебра), предохраняющий ВТСП от взаимодействия с парами воды и углекислым газом, а также служащий защитой от механических повреждений.

Для некоторых применений ВТСП также заключают в изолирующую оболочку, которую получают, например, электроосаждением полиимида или другими известными методами.

Все перечисленные стадии получения ленты сопровождаются ее передвижением через различные функциональные устройства - реакторы для нанесения слоев, ванны для нанесения покрытий, протяжные печи для сушки или другой термической обработки и др.

Перемещение ленты осуществляется с помощью транспортирующих роликов, под которыми в уровне техники понимаются ролики, осуществляющие перемещение и поддержку ленты, такие как, направляющие ролики, перемещающие ролики, натяжные ролики, поворотные ролики, поддерживающие ролики и пр.

Кроме того, весь процесс сопровождается измерением технологических параметров, что требует применения измерительных роликов.

Важной производственной задачей является своевременная диагностика транспортирующих и измерительных роликов и устранение источника дефектов их замена и юстировка.

В предшествующем уровне техники раскрываются технические решения, направленные на диагностику качества роликов или валков, относящихся, в основном к измерительным роликам или роликам или валкам для прокатки металлов и сплавов.

В статье Лисовской и Савченко «Установка ультразвукового и вихретокового контроля рабочих валков из стали марок 9Х и 9Х2МФ, изготовленных методом ЭШП», (Обработка металлов давлением, №2, 2015, с. 52-55) описывается диагностика валка с помощью ультразвукового дефектоскопа.

Для диагностики валок подвергают вращению и проводят сканирование валка ультразвуковым дефектоскопом. Для этого на движущейся каретке устанавливают датчики начала движения, синхронизирующие вращение валка сдвижением каретки, на которую установлены датчики ультразвукового контроля. Процессом сканирования управляет персональный компьютер. По окончании сканирования на экран выводится «карта валка» с указанием местоположения и размеров дефекта.

Данным способом можно провести диагностирование валков с большими размерами, но способ не применим для транспортирующих роликов относительно небольшой массы и размеров. Кроме того, способ требует создания специальной установки.

В патенте RU 2231407, являющимся наиболее близким к предложенному, раскрывается способ диагностики измерительного ролика при измерении диаметра рулона полосы на моталке, включающий подсчет количества импульсов с помощью измерительного ролика, датчика импульсов и счетчика импульсов между моментами срабатывания датчика близости для каждого оборота моталки, последующее вычисление диаметра рулона, равное отношению произведения подсчитанного количества импульсов на текущее значение диаметра измерительного ролика к количеству импульсов на один оборот измерительного ролика, потом при достижении диаметра рулона контрольного значения, определяемого фотодатчиком, вычисляют диаметр измерительного ролика, равный отношению произведения рассчитанного значения диаметра рулона на текущее значение диаметра измерительного ролика к контрольному значению диаметра рулона, а затем осуществляют расчет износа измерительного ролика, равного разности между значением диаметра исправного измерительного ролика и измеренным значением диаметра измерительного ролика.

Недостатком данного способа также является сложность диагностики, поскольку способ требует специального устройства, а также точность методики. Кроме того, известный способ позволяет определить только степень износа ролика, но не позволяет обнаружить другие поверхностные дефекты ролика, которые могут привести к потере свойств ВТСП ленты, например, таких как царапины на ролике, которые имеют критическое значение при производстве ВТСП ленты.

Данные недостатки известного способа представляют определенную техническую проблему для диагностики транспортирующих или измерительных роликов, используемых в производстве ВТСП ленты.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ.

Задачей изобретения является устранение данной технической проблемы, а именно, создание способа диагностики роликов, используемых в процессе производства ВТСП ленты за счет сужения круга поиска дефектных роликов, повышение достоверности поиска дефектных роликов и экономия времени диагностики.

Поставленная задача решается способом диагностики транспортирующих и измерительных роликов, используемых в процессе производства ВТСП ленты, получаемой в несколько технологических стадий с ее перемещением в процессе получения при помощи транспортирующих роликов и контролем параметров процесса измерительными роликами, где каждую стадию проводят с использованием группы транспортирующих роликов одного и того же диаметра D и группы измерительных роликов одного и того же диаметра d, причем, диаметр транспортирующих роликов, по меньшей мере, одной группы, отличается от диаметров транспортирующих роликов остальных групп, а диаметр измерительных роликов, по меньшей мере, одной группы, отличается от диаметров измерительных роликов остальных групп, при этом на заключительной стадии осуществляют измерение электрических свойств с построением графика распределения упомянутых электрических свойств в зависимости от координаты ВТСП ленты по длине ленты, затем полученную зависимость подвергают преобразованию Фурье с построением графика преобразования Фурье, на котором находят интенсивные пики, положение которых соответствует периоду повторяющихся дефектов на графике распределения электрических свойств в зависимости от координаты ленты и по этому периоду определяют диаметр дефектного ролика и, соответственно, группу роликов, в которой находится дефектный ролик.

В частных воплощениях изобретения поставленная задача решается способом, в соответствии с которым, по меньшей мере, одну технологическую стадию проводят с поворотными и измерительными роликами равного диаметра, где D=d.

В иных частных воплощениях изобретения поставленная задача решается способом, в соответствии с которым,, по меньшей мере, одну технологическую стадию проводят с поворотными и измерительными роликами различного диаметра, где D≠d.

В качестве электрических свойств измеряют критический ток.

В качестве электрических свойств измеряют электрическое сопротивление ленты.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

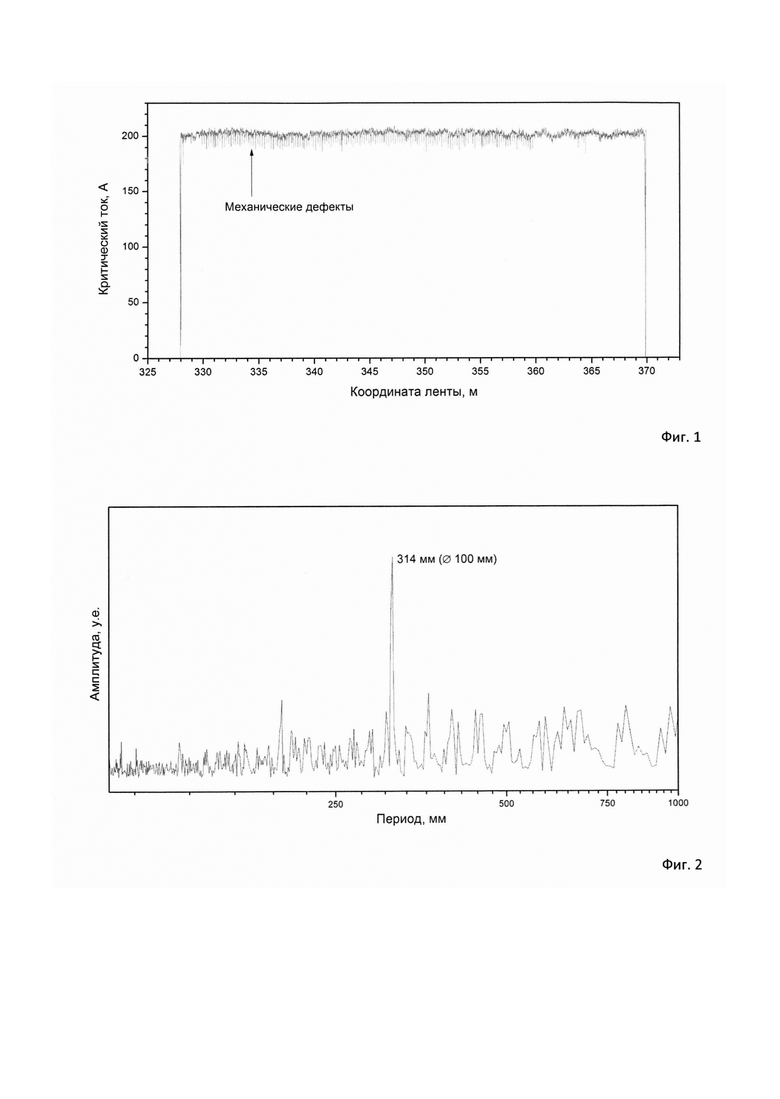

На фиг. 1 приведен график распределения критического тока по длине ленты.

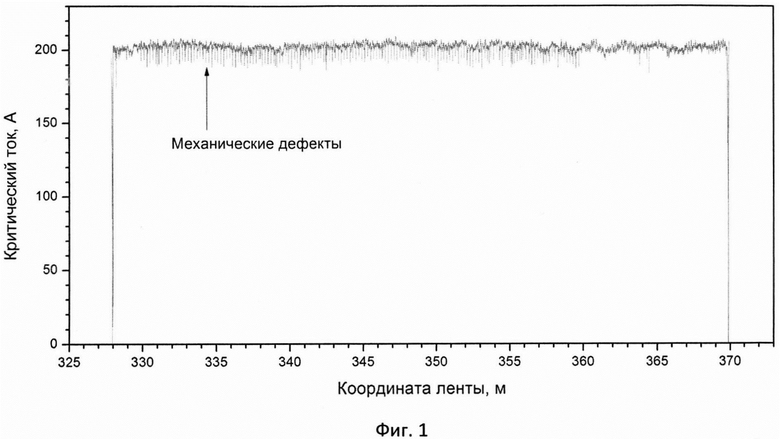

На фиг. 2 приведен график Фурье преобразования данного распределения.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Сущность изобретения состоит в следующем.

Для организации движения ВТСП ленты внутри технологического процесса и измерения свойств используют ролики. Это могут быть транспортирующие ролики, обеспечивающее многократное прохождение ленты через различные технологические зоны, например, зону вакуумного напыления или термической обработки или зону нанесения изоляционных покрытий и т.д.

Для измерения и контроля параметров технологического процесса, таких как перемещение ленты, ее натяжение и др., используются измерительные ролики.

Почти все дефекты, связанные с механическим повреждением ВТСП ленты, образуются на роликах. Неидеальная форма роликов может приводить к небольшим колебаниям ленты в камерах осаждения, вызывающим колебания параметров процесса осаждения.

Большую часть дефектов практически невозможно обнаружить на промежуточных стадиях производства. А при измерении электрических свойств готовой ленты проявляется вся совокупность дефектов, возникших на разных стадиях.

На практике производственный цикл включает в себя от двух-трех до десятка технологических стадий, а число роликов на стадии колеблется от 2 до 40.

Для упрощения поиска неисправных роликов предлагается применять различные диаметры роликов для различных технологических стадий производства ВТСП ленты.

Ролики на каждой технологической стадии объединены в группы с одним и тем же диаметром роликов - все транспортирующие ролики в группе имеют один и тот же диаметр D, также все измерительные ролики в группе имеют один и тот же диаметр d.

В зависимости от возможностей оборудования, диаметры измерительных и транспортирующих роликов в каждой группе роликов могут совпадать (D=d), но могут и не совпадать, т.е. диаметры транспортирующих роликов могут отличаться от диаметров измерительных роликов (D≠d). Данные признаки не влияют на достижение технического результата и являются опциональными.

Однако, диаметры транспортирующих роликов, по меньшей мере, одной из групп роликов обязательно должны иметь отличия от диаметров транспортирующих роликов других групп. То же самое касается и измерительных роликов.

Этот подход позволяет однозначно определить, на каком именно ролике (или группе роликов) возникают механические дефекты на основании математического анализа свойств готовой ленты.

В данной ситуации специалисту должно быть понятно, что чем больше групп роликов имеют различные диаметры, тем проще найти дефектную группу или дефектный ролик. Однако, для некоторых процессов получения ВТСП ленты, характеризующихся малым количеством стадий достаточно того, чтобы только одна группа роликов имела отличный диаметр роликов от роликов других групп. Такая ситуация возможна, например, в том случае, когда на готовую ВТСП ленту необходимо нанести несколько стабилизирующих слоев.

Заключительной стадией производства ВСТП ленты в соответствии с ее технологическим регламентом является измерение электрических свойств ленты.

Под электрическими свойствами в уровне техники понимаются характеристики, позволяющие оценить свойства материала при воздействии на него электрического поля.

Технологическими инструкциями по производству ВТСП ленты, как правило, предусмотрено измерение критического тока вдоль ленты, электрического сопротивления и др. электрических характеристик.

При этом дефекты ВТСП ленты, вызванные роликами, проявляются в виде повторяющихся дефектов (см. фиг. 1), период которых равен длине окружности этих роликов.

Полученная зависимость характеристики электрического свойства, например, критического тока от координаты ленты подвергается преобразованию Фурье, которое преобразует исходные данные в зависимость амплитуды повторяющихся дефектов от их периода в виде графика (см. фиг. 2).

Периодическим дефектам соответствуют интенсивные пики на преобразовании Фурье. Положение интенсивных пиков соответствует периоду, то есть расстоянию между повторяющимися дефектами, равному длине окружности роликов. Таким образом, можно установить диаметр роликов, на которых образовался дефект.

Если в системе используются несколько групп роликов различного диаметра, дефекты, образующиеся на них, будут иметь различный период. На преобразовании Фурье это будут несколько независимых пиков. Их интенсивность говорит о наличии или отсутствии дефектов на той или иной группе роликов.

Таким образом, для реализации предлагаемого подхода необходимо два компонента.

Первый - это измерение электрических свойств вдоль ленты.

Второй необходимый компонент - это математическая операция над измеренными данными. Без обоих компонентов предлагаемый подход на практике не применим.

Основным преимуществом предложенного технического решения является то, что оно сужает круг поиска дефектных роликов до тех групп роликов, диаметр которых соответствует интенсивным пикам на графике преобразования Фурье (фиг. 2). В этом случае технологическая стадия, которая осуществлялась с дефектным роликом/роликами должна быть остановлена для замены ролика/роликов.

Таким образом, экономится время поиска и время работы других технологических стадий. Кроме того, в этом случае, достоверно известно, есть дефект или нет.

После того, как дефекты выявлены, изготовитель может принять во внимание эти дефекты, или не принять.

Практика показывает, что если дефекты не ярко выражены, то фиксируется их наличие, а затем производится обслуживание соответствующих роликов. Если дефекты ярко выражены, например, величина амплитуды интенсивного пика значительно (≈3-10 раз) превышает средних значений, то лента становится негодной. В любом случае, дефекты являются сигналом к обслуживанию или замене роликов.

Пример реализации изобретения.

В соответствии с вышеизложенным, получали ленту со следующими параметрами:

Подложка из сплава Хастеллой, толщина - 40-100 мкм, ширина подложки - 12 мм, длина - 300-500 м; буферные слои: слой оксида алюминия - толщина 50 нм, слой оксида иттрия - толщина 3 нм, слой MgO IBAD - толщина 5 нм, слой MgO Homo epi - толщина 50 нм, слой LaMnO3 - толщина 50 нм; сверхпроводящий слой Gd-Ba-Cu-О - толщина 1500-2500 нм и защитный слой из серебра - толщина 2000 нм.

Исходная лента подвергалась электрохимической полировке. Для перемещения ленты использовались 2 транспортирующих и 2 измерительных ролика диаметром 88 мм.

Буферные слои наносили по различным технологиям.

Слой оксида алюминия (Al2O3) наносили на металлическую ленту методом высокочастотного магнетронного распыления керамической мишени из Al2O3.

Слой оксида иттрия (Y2O3) наносили на слой оксида алюминия методом импульсного магнетронного распыления из мишени металлического иттрия в вакуумной камере с подачей смеси аргона и кислорода.

Слой оксида магния (MgO IBAD) наносили на слой оксида иттрия методом электронно-лучевого испарения из керамических гранул оксида магния.

Второй слой оксида магния (MgO Homo epi) осаждали на первый слой оксида магния, полученный методом IBAD при нагревании ленты 600°С.

Слой манганита лантана (LaMnO3) наносили на слой оксида магния методом импульсного магнетронного распыления из керамической мишени манганита лантана.

Однако, при нанесении буферных слоев использовались транспортирующие и измерительные ролики одного и того же диаметра - 72 мм (D=d). При этом, для нанесения слоя Al2O3 использовалось 34 ролика диаметра D=72 мм, Y2O3 - 14 роликов диаметра 72 мм, IBAD-MgO - 14 роликов диаметра 72 мм, EPI-MgO - 34 ролика диаметра 72 мм, LaMnO3 - 34 ролика диаметра 72 мм. Плюс 6 измерительных роликов того же диаметра (d=D).

Слой сверхпроводника (GdBa2Cu3O7) наносится на слой манганита лантана методом импульсного лазерного осаждения из керамической мишени Gd-Ba-Cu-O. Диаметр транспортирующих роликов D составлял 150 мм, использовалось 10 транспортирующих роликов и 4 измерительных ролика диаметром d=105 мм.

Защитный слой (металлическое серебро) наносился на слой сверхпроводника методом магнетронного распыления металлической мишени из серебра на постоянном токе. Диаметр транспортирующих роликов составлял D=100 мм, использовалось 40 транспортирующих роликов и 3 измерительных ролика диаметром d=105 мм.

В некоторых случаях также осуществляют меднение ВТСП ленты с использованием 40 транспортирующих роликов диаметра D=88 мм.

Для измерения критического тока и его распределения по длине ленты использовали коммерческую установку Theva TapeStar.

Как следует из представленных данных на фиг. 1, среднее значение критического тока колеблется около 200 А, однако, на большей части ленты наблюдается падение значений критического тока в виде пиковых провалов.

Как следует из фиг. 2, дефектным является ролик с диаметром D=100 мм - амплитуда колебаний критического тока значительно превосходит средние значения.

Визуальный осмотр группы роликов диаметром D=100 мм, применявшихся на стадии нанесения серебра, показал наличие поверхностных дефектов у одного из роликов.

Таким образом, предложенный способ позволяет быстро и с большой достоверностью выявить дефектные транспортирующие ролики, в том числе непосредственно в процессе производства ВТСП ленты, а следовательно, принять оперативные меры к замене роликов и получать качественную ВТСП ленту.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокотемпературной сверхпроводящей ленты второго поколения, преимущественно для токоограничивающих устройств, и способ контроля качества такой ленты | 2019 |

|

RU2707399C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОЙ СВЕРХПРОВОДЯЩЕЙ ЛЕНТЫ И ЛЕНТА | 2018 |

|

RU2696182C1 |

| ГИБКИЙ ВЫСОКОТЕМПЕРАТУРНЫЙ СВЕРХПРОВОДНИК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2021 |

|

RU2761855C1 |

| МНОГОПОЛОСКОВЫЙ ПРОВОДНИК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2546127C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДНИКОВЫХ ЛЕНТ ВТОРОГО ПОКОЛЕНИЯ | 2020 |

|

RU2738466C1 |

| СВЕРХПРОВОДЯЩИЙ ПРОВОД | 2006 |

|

RU2414769C2 |

| ПЛАСТИНЧАТЫЙ СВЕРХПРОВОДЯЩИЙ ПРОВОД, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СВЕРХПРОВОДНИКОВЫЙ УЗЕЛ ПРОВОДА | 2006 |

|

RU2408956C2 |

| СПОСОБ ГРАВИМЕТРИЧЕСКОГО ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ СВЕРХПРОВОДЯЩЕГО СЛОЯ ВТСП ПРОВОДОВ ВТОРОГО ПОКОЛЕНИЯ | 2018 |

|

RU2687312C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДВУХСТОРОННЕГО СВЕРХПРОВОДНИКА ВТОРОГО ПОКОЛЕНИЯ | 2008 |

|

RU2386732C1 |

| УСТАНОВКА ДЛЯ ЛУЖЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДЯЩИХ ЛЕНТ ВТОРОГО ПОКОЛЕНИЯ | 2019 |

|

RU2724121C1 |

Изобретение относится к технологии производства высокотемпературных сверхпроводящих лент (далее - ВТСП лент) второго поколения, а именно к диагностике качества ВТСП лент и поиску дефектных транспортирующих и измерительных роликов в процессе их производства путем анализа измеряемых характеристик. Способ диагностики транспортирующих и измерительных роликов, используемых в процессе производства ВТСП ленты, получаемой в несколько технологических стадий с ее перемещением в процессе получения при помощи транспортирующих роликов и контролем параметров процесса измерительными роликами, предусматривает проведение каждой стадии с использованием группы транспортирующих роликов одного и того же диаметра D и группы измерительных роликов одного и того же диаметра d, причем диаметр транспортирующих роликов, по меньшей мере, одной группы отличается от диаметров транспортирующих роликов остальных групп. Предложенный способ позволяет быстро и с большой достоверностью выявить дефектные транспортирующие ролики, в том числе непосредственно в процессе производства ВТСП ленты, а следовательно, принять оперативные меры к замене роликов и получению качественной ВТСП ленты. 4 з.п. ф-лы, 2 ил.

1. Способ диагностики транспортирующих и измерительных роликов, используемых в процессе производства ВТСП ленты, получаемой в несколько технологических стадий с ее перемещением в процессе получения при помощи транспортирующих роликов и контролем параметров процесса измерительными роликами, где каждую технологическую стадию проводят с использованием группы транспортирующих роликов одного и того же диаметра D и группы измерительных роликов одного и того же диаметра d, причем диаметр транспортирующих роликов, по меньшей мере, одной группы отличается от диаметров транспортирующих роликов остальных групп, а диаметр измерительных роликов, по меньшей мере, одной группы отличается от диаметров измерительных роликов остальных групп, при этом на заключительной стадии осуществляют измерение электрических свойств с построением графика распределения упомянутых электрических свойств в зависимости от координаты ВТСП ленты по длине ленты, затем полученную зависимость подвергают преобразованию Фурье с построением графика преобразования Фурье, на котором находят интенсивные пики, положение которых соответствует периоду повторяющихся дефектов на графике распределения электрических свойств в зависимости от координаты ленты и по этому периоду определяют диаметр дефектного ролика и, соответственно, группу роликов, в которой находится дефектный ролик.

2. Способ по п. 1, в котором, по меньшей мере, одну технологическую стадию проводят с поворотными и измерительными роликами равного диаметра, где D=d.

3. Способ по п. 1, в котором, по меньшей мере, одну технологическую стадию проводят с поворотными и измерительными роликами различного диаметра, где D≠d.

4. Способ по п. 1, в котором в качестве электрических свойств измеряют критический ток.

5. Способ по п. 1, в котором в качестве электрических свойств измеряют электрическое сопротивление ленты.

| СПОСОБ И УСТРОЙСТВО КОНТРОЛЯ ИЗНОСА ИЗМЕРИТЕЛЬНОГО РОЛИКА | 2003 |

|

RU2231407C1 |

| СПОСОБ ОБНАРУЖЕНИЯ РОЛИКОВ ЛЕНТОЧНЫХ КОНВЕЙЕРОВ С ПОВЫШЕННЫМ СОПРОТИВЛЕНИЕМ ВРАЩЕНИЮ | 2014 |

|

RU2561492C1 |

| Устройство для замены роликоопор | 1987 |

|

SU1459987A1 |

| US 4459842 A1, 17.07.1984 | |||

| US 4356714 A1, 02.11.1982. | |||

Авторы

Даты

2020-03-11—Публикация

2019-10-24—Подача