Изобретение относится к области порошковой металлургии, в частности к получению металлических порошков со сферической формой частиц.

Для изготовления изделий из металлов и сплавов новыми перспективными методами, включающими аддитивные технологии, горячее изостатическое прессование, лазерную газопорошковую наплавку и др., необходимы чистые порошки, имеющие сферическую форму частиц, что обеспечивает их высокую текучесть и необходимую плотность упаковки частиц в слое.

Промышленно выпускаемые порошки преобладающим образом имеют неправильную форму частиц и требуют дополнительную обработку перед использованием в аддитивных технологиях. К такой обработке относится сфероидизация порошков при их расплавлении в потоке термической плазмы, генерируемой в электроразрядных плазмотронах.

К настоящему времени созданы установки для сфероидизации порошковых материалов, в том числе металлов и сплавов, на основе различных типов плазмотронов - электродуговых, высокочастотных и сверхвысокочастотных (V.I. Kotlyarova, V.Т. Beshkareva,V.Е. Kartsev, etal. Production of Spherical Powders on the Basis of Group IV Metalsfor Additive Manufacturing. Inorganic Materials: Applied Research, 2017, Vol. 8, No. 3, pp. 452-458. Xiao-ping Liu, Kuai-she Wang, Ping Hu, et al. Spheroidization of molybdenum powder by radio frequency thermal plasma. International Journal of Minerals, Metallurgy and Materials, 2015, Vol. 22, No. 11, pp. 1212-1218. USpatent 9932673. Microwave plasma apparatus and method for materials processing. 2014.) Установки состоят из следующих основных узлов-генератора термической плазмы (плазмотрона), системы подачи порошка в поток плазмы, камеры сфероидизации, циклона и фильтра для выделения частиц из газодисперсного потока, контейнеров для сбора сфероидизированного порошка. В состав установок большой производительностивключается система рециркуляции газа.

Наиболее близким по технической сущности к заявляемому изобретению являются установки сфероидизации порошковых материалов TEKSPHERO, разработанные и выпускаемыми компанией Tekna Plasma Systems Inc.(Jiayin Guo. Induction Plasma Synthesis of Nanomaterials. Bkh.: Plasma Science and Technology. Progress in Physical States and Chemical Reactions. Editor: Tetsu Mieno, Intech Open, 2016). В установке плазменной сфероидизации порошков для генерации термической плазмы используется высокочастотный плазмотрон. Обрабатываемый материал вводится транспортирующим газом через зонд, расположенный по оси плазмотрона. Высокотемпературный газодисперсный поток истекает в цилиндрический реактор с водоохлаждаемыми стенками, где происходит плавление частиц и образование сферических микрокапель, которые при последующем охлаждении потока затвердевают в виде сфер. К нижней части реактора присоединен сборник порошка. Газ с оставшимися в нем частицами поступает в циклон, где происходит отделение микронных частиц в сборник порошка, а отходящий газ направляется в фильтр, где происходит его тонкая очистка от субмикронных и наноразмерных частиц, собираемых в отдельный сборник. Очищенные от частиц газы могут быть направлены в систему рециркуляции для возврата в установку и повторного использования в качестве плазмообразующего и транспортирующего газов.

Недостатком данной установки является отсутствие блока очистки циркулирующего газа от примесей кислорода, которые не должны присутствовать в газе при сфероидизации металлических порошков.

При обработке металлических порошков, в частности титановых сплавов, газовой средой, в которой проводится сфероидизация частиц, являются инертные газы, преобладающим образом аргон. Инертные газы не должны содержать примесей кислорода, переходящего в металл и ухудшающих его свойства. Для удаления газовых примесей, которые могут попадать в технологический тракт из воздуха, перед началом процесса сфероидизации проводится вакуумирование тракта и его промывка напуском инертного газа (аргона). Для полного удаления газовой среды из технологического тракта установки необходимо достижение определенного уровня вакуумирования на уровне форвакуума. Выполнение этого условия предъявляет дополнительные требования к прочностным характеристикам узлов установки и обеспечению герметичности ее разъемных соединений, что приводит к повышенной металлоемкости изготавливаемого оборудования.

Задачей предложенного изобретения является: исключение возможности внесения вредных примесей кислорода в обрабатываемый металлический порошок в процессе плазменной сфероидизации.

Технический результат предлагаемого устройства заключается в размещении в установке в газовом тракте узла очистки газа от кислорода и датчика содержания кислорода в газе, что обеспечивает предотвращение внесения примесей кислорода в обрабатываемый металлический порошок. При превышении содержания кислорода выше заданного уровня датчик включает очистку газа, при снижении концентрации до необходимого значения датчик отключает очистку. Узел очистки газа размещается в газовом тракте на выходе из блока рециркуляции газа.

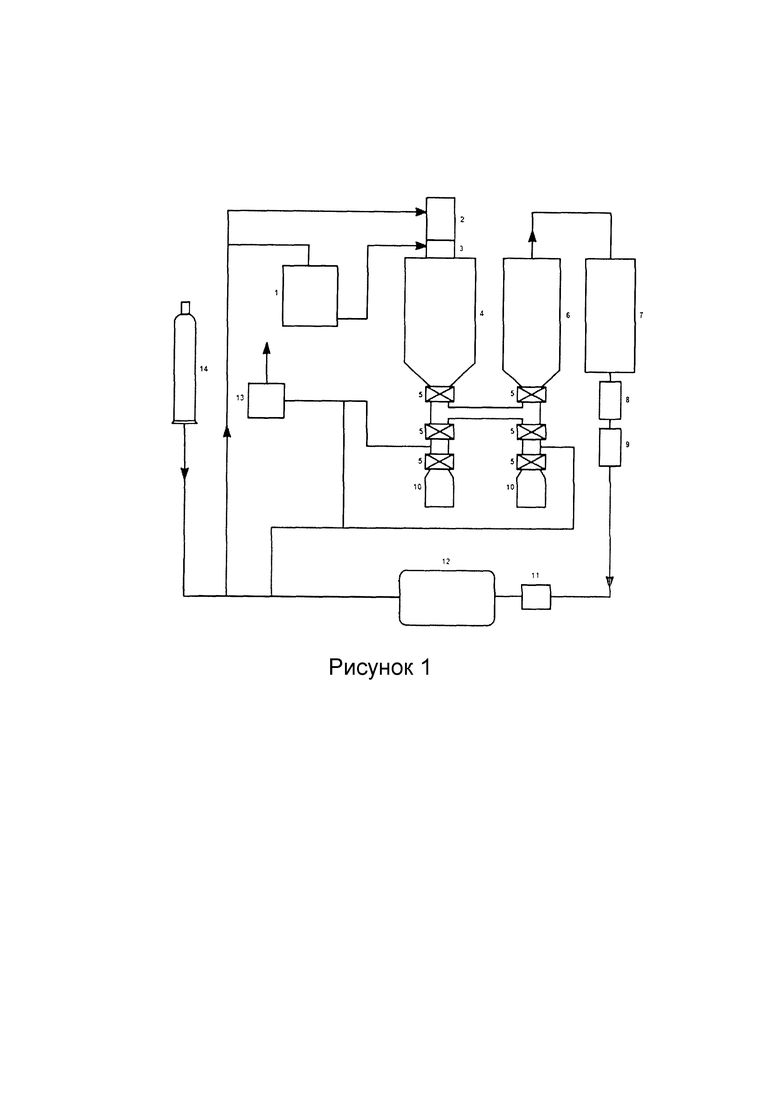

Схема предлагаемой установки представлена на рисунке 1.

Установка содержит: электродуговой генератор термической плазмы (2), порошковый питатель (1), узел подачи обрабатываемого порошка в поток плазмы (3), реактор (4), герметичные затворы (5), фильтр (6), блок очистки газа от кислорода (7), теплообменник (8), фильтр тонкой очистки газа (9), контейнеры для сбора порошка (10), датчик содержания кислорода в газе (11), система рециркуляции газа (12), вакуум насос (13), баллон с инертным газом (14).

Установка работает следующим образом. В электродуговом генераторе термической плазмы осуществляется нагрев инертного газа (аргона, гелия или их смесей) в электрическом разряде, на выходе из генератора в плазменный поток транспортирующим газом вводится обрабатываемый порошок. Далее высокотемпературный газодисперсный поток истекает в объем цилиндрического реактора, имеющего водоохлаждаемые стенки. В реакторе происходит оплавление частиц и их последующее затвердевание при охлаждении газодисперсного потока. Обработанные частицы осаждаются в коническом днище реактора и частично выносятся на фильтр, где происходит их окончательное выделение из газового потока. К днищу реактора и фильтра через герметичные затворы, обработанные порошки выгружаются в контейнеры без контакта порошков с окружающим воздухом. Отходящие из фильтра газы поступают в блок очистки газов, включение или отключение которого управляется датчиком содержания кислорода, который установлен в газовом тракте перед системой рециркуляции газа. После блока очистки газы проходят через теплообменник и фильтр тонкой очистки, где происходит отделение субмикронных и наноразмерных частиц. Система рециркуляции на основе компрессора позволяет возвратить газ в начало газового тракта, т.е. в плазмотрон и порошковый питатель.

В установке к газовому такту подсоединен вакуум насос, который позволяет откачать из газового тракта воздух, который попадает в тракт при разборке установки для проведения сервисных работ. Для напуска инертного газа в установку при подготовке к запуску после ее разборки используются баллоны с инертным газом.

Предложенная установка позволяет осуществлять процесс сфероидизации металлических частиц расплавлением в потоке термической плазмы инертного газа, при котором в обработанный порошок не будут вноситься вредные примеси кислорода из газовой среды, циркулирующей в установке.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ПОРОШКОВ ТИТАНА И ЕГО СПЛАВОВ ОТ ПРИМЕСИ КИСЛОРОДА | 2022 |

|

RU2794190C1 |

| СПОСОБ РЕГЕНЕРАЦИИ В ТЕРМИЧЕСКОЙ ПЛАЗМЕ ОТРАБОТАННЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ АДДИТИВНЫХ ТЕХНОЛОГИЙ | 2021 |

|

RU2779558C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНДЕНСАТОРНЫХ ПОРОШКОВЫХ МИКРОГРАНУЛ ТАНТАЛА | 2024 |

|

RU2832510C1 |

| СФЕРИЧЕСКИЙ ПОРОШОК ПСЕВДОСПЛАВА НА ОСНОВЕ ВОЛЬФРАМА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2707455C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНОГО НАНОПОРОШКА ZrB2 - SiC | 2023 |

|

RU2821525C1 |

| Способ получения порошка карбонитрида титана | 2016 |

|

RU2638471C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ СЛОЖНОЛЕГИРОВАННЫХ СПЛАВОВ СО СФЕРИЧЕСКОЙ ФОРМОЙ ЧАСТИЦ | 2022 |

|

RU2783095C1 |

| Способ получения высококачественных металлических порошков из шламовых отходов машиностроительных производств | 2020 |

|

RU2740549C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДОВ ЭЛЕМЕНТОВ И КОМПОЗИЦИЙ ЭЛЕМЕНТ-УГЛЕРОД | 2015 |

|

RU2616058C2 |

| Способ получения узкофракционных сферических порошков из жаропрочных сплавов на основе алюминида никеля | 2018 |

|

RU2681022C1 |

Изобретение относится к области порошковой металлургии, в частности к получению металлических порошков со сферической формой частиц. Плазменная установка для сфероидизации металлических порошков расплавлением в потоке термической плазмы инертного газа состоит из связанных между собой электродугового плазмотрона, узлов подачи и ввода порошкообразного сырья, цилиндрической камеры обработки порошка, фильтра, контейнеров для выгрузки обработанного порошка с герметичными затворами, системы рециркуляции газов, в которой присутствует датчик содержания кислорода и блок очистки газов от кислорода. Технический результат изобретения - предотвращение внесения примесей кислорода в обрабатываемый металлический порошок. 1 ил.

Плазменная установка для сфероидизации металлических порошков в потоке термической плазмы, состоящая из связанных между собой электродугового плазмотрона, узлов подачи и ввода порошкообразного сырья, цилиндрической камеры обработки порошка, фильтра, контейнеров для выгрузки обработанного порошка с герметичными затворами, системы рециркуляции газов, отличающаяся тем, что в системе рециркуляции газов присутствуют датчик содержания кислорода и блок очистки газов от кислорода.

| Способ получения порошка из металлической стружки | 2019 |

|

RU2705748C1 |

| СПОСОБ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 0 |

|

SU197530A1 |

| Способ получения магнитотвердого материала | 2016 |

|

RU2648335C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВЫХ ЧАСТИЦ ПУТЕМ АТОМИЗАЦИИ СЫРЬЕВОГО МАТЕРИАЛА В ФОРМЕ УДЛИНЕННОГО ЭЛЕМЕНТА | 2015 |

|

RU2693244C2 |

| KR 1020190123965 A, 04.11.2019 | |||

| KR 1020190070173 A, 20.06.2019. | |||

Авторы

Даты

2021-09-29—Публикация

2020-10-16—Подача