Изобретение относится к способам получения композиционных супергидрофобных покрытий и может найти применение при формировании защитных покрытий, обеспечивающих защиту от влаги и снижение скорости коррозионных процессов при эксплуатации конструкций и сооружений из сплавов алюминия, легированных магнием, в атмосфере с высокой влажностью и препятствующих их обледенению в зимнее время.

Известен способ получения гидрофобных покрытий на поверхности изделий из алюминия или магния (DE 4124730, опубл. 1993.01.28), включающий предварительное формирование микропористой структуры поверхности металла методом анодного окисления с последующей модификацией оксидного слоя фторполимером путем обработки в водной эмульсии фторполимера, предпочтительно политетрафторэтилена, поливинилиденфторида, поливинилфторида и сополимеров тетрафторэтилена с осаждением частиц размером 1-50 нм. Недостатком известного способа является низкое качество подложки, сформированной в процессе анодирования, микротекстура которой может забиваться при осаждении частиц фторполимера. Подложка не обеспечивает достаточно надежной адгезии фторполимерного слоя, закрепление частиц на поверхности происходит только за счет сорбции, что не обеспечивает устойчивости гидрофобного состояния.

Известен способ получения композиционных покрытий на вентильных металлах и их сплавах, в том числе, на алюминии и его сплавах (RU 2534123, опубл. 2014.11.27), включающий плазменно-электролитическое оксидирование поверхности металла в течение 10-15 мин при плотности тока 0,5-1,0 А/см2 в электролите, содержащем растворимый фосфат, тартрат или силикат; нанесение на сформированное ПЭО-покрытие слоя политетрафторэтилена посредством многократного окунания изделия в суспензию, содержащую его частицы размером 0,2-0,6 мкм в изопропиловом спирте с добавлением смачивателя ОП-10, и последующую термообработку при 320°С. Недостатком известного способа является недостаточно высокие гидрофобные и защитные свойства формируемых с его помощью покрытий, что обусловлено неравномерностью полимерсодержащего покрытия, содержащего слишком тонкие участки, поскольку известный способ не дает возможности контролировать образование и осаждение конгломератов частиц и толщину наносимого слоя ПТФЭ в процессе многократного окунания обрабатываемого изделия в пропиточный состав.

Известен способ обработки сплавов алюминия (RU 2528285, опубл. 2014.09.10), который включает нанесение покрытия методом плазменно-электролитического оксидирования в течение 5-10 мин в биполярном гальваностатическом режиме в условиях микроплазменных разрядов при эффективной плотности анодного и катодного тока 5-10 А/дм2, продолжительности анодных и катодных импульсов 0,02 с в водном электролите, содержащем, г/л: тринатрийфосфат 45-55, тетраборат натрия 20-30 и вольфрамат натрия 3-5, с последующим уплотнением нанесенного покрытия. Уплотнение осуществляют в водном растворе ингибитора коррозии, содержащего олеат натрия, а также алифатические или ароматические карбоновые кислоты, путем погружения на 50-60 мин при температуре 95-100°С с последующей гидрофобизацией в этилацетатном растворе политетрафторэтилена. Операция уплотнения нанесенного ПЭО-покрытия с использованием кипящей кислоты в значительной мере усложняет известный способ и увеличивает затраты времени на его осуществление, при этом требует особых мер предосторожности и соответствующего оборудования. Этилацетат в принципе низкотоксичен, однако его пары способны вызвать раздражение кожи и слизистой, вдобавок, являются пожаро- и взрывоопасными.

Наиболее близким к заявляемому является способ получения защитных супергидрофобных покрытий на алюминии и его сплавах, в частности, на магнийсодержащих (RU 2567776, опубл. 2015.11.10), включающий электролитическое оксидирование предварительно очищенной поверхности изделия в электролите, содержащем, г/л: 15-25 C4H4O6K2⋅0,5H2O и 1,0-2,0 NaF, в режиме плазменных микроразрядов в гальваностатических условиях при плотности монополярного тока 0,5-1,0 А/см2, частоте поляризующих импульсов 300 Гц и конечном напряжении формирования 300-350 В в течение 5-20 минут с последующей обработкой нанесенного покрытия в плазме озона с одновременным ультрафиолетовым облучением в течение 20-70 мин. Супергидрофобное покрытие (угол смачивания 164-166°, угол скатывания 7,0±0,5°) получают путем осаждения на подготовленную поверхность дисперсии в безводном декане диоксида кремния и фторсилоксанового гидрофобного агента с размером наночастиц до 200 нм.

Гидрофобизирующий состав, содержащий суспензию, является неустойчивым: наночастицы суспензии легко слипаются, образуя агломераты. Гидрофобный слой, осаждаемый на поверхность ПЭО-покрытия, может получиться неравномерным, с неконтролируемыми перепадами толщины, что приведет к ухудшению гидрофобных и защитных свойств покрытия в целом. Кроме того, дополнительная обработка формируемого покрытия в плазме озона и с помощью УФ-облучения требует специального оборудования, усложняет известный способ и увеличивает стоимость производимой с его помощью продукции.

Задачей изобретения является создание простого в осуществлении и аппаратурном оформлении способа получения на магнийсодержащих сплавах алюминия супергидрофобных композиционных покрытий с высокими защитными свойствами.

Технический результат изобретения заключается в упрощении способа и его аппаратурного оформления, уменьшении трудозатрат и расхода электроэнергии на его осуществление, снижении себестоимости производимых покрытий при одновременном обеспечении их высоких защитных качеств.

Указанный технический результат достигают способом получения супергидрофобных покрытий на магнийсодержащих сплавах алюминия путем плазменно-электролитического оксидирования поверхности изделия при ее анодной поляризации, в гальваностатическом режиме в электролите, содержащем тартрат калия C4H4O6K2⋅0,5H2O и фторид натрия NaF, с последующим формированием композиционного супергидрофобного покрытия, в котором, в отличие от известного, используют электролит, содержащий, г/л: тартрат калия 10-30, фторид натрия 0,6-2,0, процесс плазменно-электролитического оксидирования проводят при плотности анодного тока 150-160 А/дм2, при этом анодное напряжение в течение 1,5-3,0 минут поднимают от 10-30 до 330-340 В, причем рост напряжения до возникновения микроразрядов на оксидируемой поверхности обеспечивают в ходе первой минуты, изделие с нанесенным ПЭО-покрытием в течение 1-3 минут выдерживают в сушильном шкафу при температуре 250-280°С, непосредственно после этого погружают на 1-2 минуты в расплав ультрадисперсного политетрафторэтилена при температуре 310-330°С на границе перехода в твердое состояние, вынутое из расплава изделие с композиционным покрытием помещают в сушильный шкаф при температуре 250-280°С и в течение 1,5-2,0 часов снижают температуру до комнатной.

В преимущественном варианте осуществления способа используют расплав ультрадисперсного политетрафторэтилена, полученный из его порошка нагреванием при температуре 310-330°С в течение 40-60 мин без перемешивания.

Способ осуществляют следующим образом.

Готовят электролит путем последовательного растворения расчетных количеств входящих в его состав тартрата калия и фторида натрия в дистиллированной воде при комнатной температуре, тщательно перемешивая в течение 25-30 минут.

Температуру электролита в процессе оксидирования поддерживают в пределах 10°С, что обеспечивает его стабильность и достаточный срок работоспособности в условиях используемого режима.

В процессе оксидирования подают напряжение на электроды, реализуя монополярный режим, при этом оксидируемая поверхность является анодно-поляризованной. Подаваемый от источника тока поляризующий сигнал сформирован последовательностями импульсов длительностью 3300 мкс каждый без временного интервала между ними.

Процесс формирования покрытия проводят при постоянной плотности тока в интервале 150-160 А/дм2, которое обеспечивает рост анодного напряжения от 10-30 В до 330-340 В, причем рост напряжения до возникновения микроразрядов на оксидируемой поверхности обеспечивают в ходе первой минуты оксидирования, при этом процесс полностью завершают за время, не превышающее 3,0 минут, с получением бездефектных пленок с шершавой многоуровневой поверхностью.

Используемый режим с начальной высокой плотностью тока обеспечивает быстрый подъем напряжения на оксидируемой поверхности до значений, соответствующих началу искрения.

Быстрый подъем напряжения позволяет существенно сократить время формирования ПЭО-покрытий и расход электроэнергии.

В ходе стремительного роста анодного напряжения, происходит равномерное микроструктурирование формируемого покрытия, с образованием микротрубок диаметром около 300 нм с общими стенками.

Наличие в составе электролита фторида натрия, снижающего вязкость раствора, повышающего его электропроводность и увеличивающего рассеивающую способность, способствует созданию благоприятных условий для протекания электрохимических процессов в ходе микроплазменных разрядов, способствует интенсификации процесса оксидирования.

Тартрат калия в составе электролита дает эффект увеличения длительности микроплазменных разрядов при термолизе электролита на аноде и температурного воздействия на формируемое покрытие, за счет чего достигается высокая скорость роста покрытия при низких значениях напряжения. Кроме того, продукты диссоциации тартрата калия при взаимодействии с алюминиевой подложкой способствуют образованию комплексных солей, которые под воздействием высокой температуры и давления в области возникновения микроразрядов, распадаются с образованием высокотемпературной фракции оксида алюминия (α-Al2O3).

Далее на сформированные гетерооксидные ПЭО-слои наносят слой ультрадисперсного политетрафторэтилена (УПТФЭ) с получением композиционного супергидрофобного покрытия.

Стандартное подготовка изделия включает промывание и сушку.

Помимо этого, непосредственно перед погружением в расплав изделие с нанесенным ПЭО-покрытием помещают в сушильный шкаф при температуре 250-280°С и выдерживают в течение 1-3 минут.

УПТФЭ наносят из его расплава в эвтектике, на границе перехода в жидкую фазу, при температуре 310-330°С путем погружения подготовленного изделия в расплав на время, достаточное для заполнения пористой части нанесенного оксидного ПЭО-покрытия.

После выдержки в расплаве УПТФЭ (достаточным является время, не превышающее 2 минут) изделие быстро переносят в сушильный шкаф при температуре 250-280°С и постепенно охлаждают до комнатной температуры в течение 1,5-2,0 часов.

Примеры конкретного осуществления изобретения

Для формирования покрытий были использованы образцы сплавов алюминия, содержащих магний: АМг3 (мас. %: Mg 2,6-3,6; Mn 0,5; Si 0,4; Fe 0,4; Cr 0,3; Zn 0,2; Ti 0,15; Cu 0,1; остальное Al) и АМг6 (мас. %: Mg 5,8-6,8; Mn 0,5-0,8; Si 0,4; Fe 0,4; Zn 0,2; Cu 0,1; Ti 0,02-0,1; остальное - Al) в виде пластин размером 20×30×2,0 мм. Поверхность образцов обрабатывали наждачной бумагой различной зернистости (320-400, 600, 800, 1000), промывали и сушили под струей теплого воздуха.

В качестве источника тока при проведении плазменного электролитического оксидирования использовали тиристорный источник ТЕР4-100/460Н-2-2УХЛ4 с номинальной мощностью 2,09 кВт с программным управлением, обеспечивающий подачу на обрабатываемый образец поляризующих импульсов длительностью 0,0033 с.

Для формирования композиционных покрытий использовали метод погружения образцов с нанесенным ПЭО-покрытием в расплавленный УПТФЭ, который готовили из порошка полимера, полученного методом газодинамической термодеструкции. Расплав получали путем нагревания в емкости из жаропрочного стекла порошка УПТФЭ в течение 40-60 минут (в зависимости от массы используемого порошка) до 320±10°С с использованием магнитной мешалки с подогревом IKA C-MAG HS 7 (IKA, Германия) без перемешивания и под высоким режимом работы воздушной вытяжки.

После удаления из образцов остаточной влаги путем выдержки в течении 10-12 минут при 105°С в сушильном шкафу Binder FD532-2кBt, Германия, высушенные образцы оставляли для остывания до комнатной температуры. Непосредственно перед окунанием в полимерный расплав их помещали в сушильный шкаф с температурой 250-280°С и подвергали нагреванию в течение 1-3 минут.

Погружение образцов в емкость с полимерным расплавом проводили в горизонтальном положении пластин с полным контактом всей поверхности с расплавом при выдержке в течение 1-2 минут.

После этого вынутые из расплава образцы помещали в сушильный шкаф, нагретый до 250-280°С и постепенно остужали до 25±2°С в течение 1,5-2,0 часов.

Оценку гидрофобности полученных композитных покрытий производили путем измерения краевого угла и анализа динамики изменения краевого угла капли 3% водного раствора NaCl (90-110 мкл), посаженной при помощи микрошприца на исследуемую поверхность. Измерения краевого угла проводились методом цифровой обработки видеоизображения сидящей капли, полученного с помощью монохромной цифровой камеры Pixelink PL-B686MU с пространственным разрешением 1280×1024. Углы смачивания измеряли в 3-5 точках поверхности каждого образца и вычисляли среднее значение для десяти последовательных изображений каждого расположения капли. Ошибка определения не превышала 0,1°.

Ток коррозии Iк как одну из основных коррозионных характеристик полученных композиционных покрытий измеряли с помощью потенциостата/гальваностата Series G300 (Gamry Instruments, USA), сопряженного с компьютером.

Измерения проводились в трехэлектродной ячейке, в качестве электролита применяли 3% водный раствор NaCl при комнатной температуре.

Управление экспериментом осуществляли с использованием программного обеспечения DC105 DC Corrosion Techniques и EIS300 Electrochemical Impedance Spectroscopy Software (Gamry Instruments, USA), a также ZView и CorrView (Scribner, USA).

Пример 1

Образец из алюминиевого сплава АМг3 оксидировали в течение 2,5 мин при плотности тока 150 А/дм2, увеличении анодного напряжения от 10 до 320 В с его быстрым подъемом до возникновения микроразрядов на оксидируемой поверхности, в электролите следующего состава, г/л:

В результате обработки сформировано равномерное бездефектное покрытие коричневого цвета толщиной 14,1±1,6 мкм со следующими характеристиками: угол смачивания деионизированной водой - 30,8±1,8°; плотность тока свободной коррозии (7,3±0,7)×109 А/см2, видимая пористость покрытия - 39,9±4,2%.

Композиционное супергидрофобное покрытие формировали путем погружения изделия с нанесенным ПЭО-покрытием, после его выдержки в течение 2 минут в сушильном шкафу при 280°С, в расплав УПТФЭ при 310°С с выдержкой в течение 2 мин.

Вынутое расплава изделие поместили в сушильный шкаф при температуре 250°С и в течение 2 часов снижали температуру до комнатной.

В результате получено покрытие общей толщиной 16,2±1,2 мкм со следующими характеристиками: плотность тока коррозии (5,5±0,9)×10-11 А/см2, угол смачивания деионизированной водой - 152,9±1,9°; видимая пористость покрытия - 0%.

Пример 2

Образец из алюминиевого сплава АМг3 оксидировали в течение 3,0 минут при плотности тока 160 А/дм2, увеличении анодного напряжения от 30 до 340 В с быстрым подъемом до напряжения искрения в электролите следующего состава, г/л:

Сформировано равномерное бездефектное покрытие коричневого цвета толщиной 12,4±0,9 мкм со следующими характеристиками: угол смачивания деионизированной водой - 31,4±1,5°; плотность тока свободной коррозии (9,9±0,8)×10-10 А/см2, видимая пористость покрытия - 39,9±2,8%.

Далее формировали композиционное покрытие погружением в расплав УПТФЭ при температуре 330°С с выдержкой в течение 1 минуты образцов после их предварительной обработки аналогично примеру 1. Вынутые из емкости с расплавленным УПТФЭ образцы остужали в условиях примера 1.

В результате получено композиционное покрытие, обладающее толщиной 15,5±2,2 мкм; плотность тока коррозии после нанесения УПТФЭ составила (7,9±0,4)×10-11 А/см2; угол смачивания деионизированной водой - 150,9±1,5°; видимая пористость - 0%.

Пример 3

Пластины алюминиевого сплава АМг6 подвергали обработке в течение 2,5 минут при плотности тока 160 А/дм2, увеличении анодного напряжения от 10 до 340 В в электролите следующего состава, г/л:

В результате обработки сформировано равномерное бездефектное покрытие коричневого цвета толщиной 10,8±1,0 мкм со следующими характеристиками: плотность коррозионного тока (2,3±0,9)×10-9 А/см2; угол смачивания деионизированной водой - 30,4±2,4; видимая пористость покрытия -38,9±0,8%.

Композиционное покрытие формировали погружением образца, выдержанного в течение 3 минут при температуре 250°С, в расплав УПТФЭ при температуре 310°С с выдержкой в расплаве в течение 2 минут. Вынутые из емкости с расплавленным ПТФЭ образцы остужали, помещая в сушильный шкаф при температуре 250°С и постепенно, в течение полутора часов, снижая температуру до комнатной.

Получены композиционные покрытия толщиной 13,0±1,1 мкм. Плотность тока коррозии для композитных покрытий - (2,9±0,9)×10-11 А/см2; угол смачивания деионизированной водой - 154,7±2,9°; видимая пористость - 0%.

Пример 4

Пластины алюминиевого сплава АМг6 подвергали обработке в течение 3,0 минут при плотности тока 150 А/дм2, увеличении анодного напряжения от 10 до 320 В в электролите следующего состава, г/л:

Сформировано равномерное бездефектное покрытие коричневого цвета толщиной 14,1±0,8 мкм со следующими характеристиками: плотность коррозионного тока (7,4±0,9)×10-10 А/см2; угол смачивания деионизированной водой - 30,8±1,8°; видимая пористость - 39,9±4,2%.

Композиционные покрытия формировали погружением в расплав УПТФЭ при температуре 330°С с выдержкой в течение 1 мин. образцов, предварительно прогретых при 250°С в течение 2 минут. Вынутые из расплава УПТФЭ образцы остужали в условиях примера 1.

Толщина полученных композиционных покрытий - 17,1±0,9 мкм; угол смачивания деионизированной водой - 155,8±2,1°; плотность тока коррозии - (2,1±0,3)×10-11 А/см2; видимая пористость - 0%.

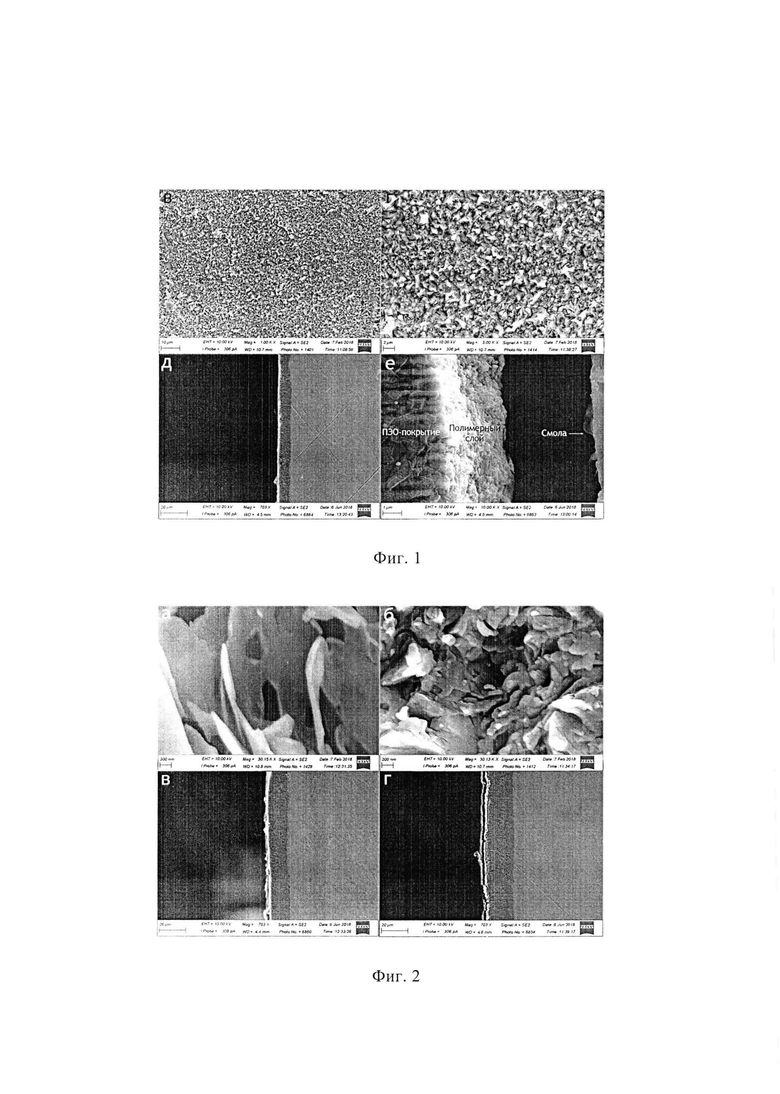

На фиг. 1 и фиг. 2 приведены СЭМ-изображения поверхности и поперечных сечений композитных покрытий, полученных по примерам 1-4 на образцах, изготовленных из сплавов алюминия АМг3 и АМг6.

На фиг. 1 показано: пример 1 (в - поверхность, д - сечение); пример 2 (г - поверхность, е - сечение).

На фиг. 2: пример 3 (а - поверхность, в - сечение); пример 4 (б - поверхность, г - сечение).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения защитных покрытий на магнийсодержащих сплавах алюминия | 2020 |

|

RU2734426C1 |

| Способ получения защитных антикоррозионных покрытий на сплавах алюминия со сварными швами | 2019 |

|

RU2703087C1 |

| Способ получения защитных супергидрофобных покрытий на сплавах алюминия | 2021 |

|

RU2771886C1 |

| Способ получения на сплавах магния проводящих супергидрофобных покрытий | 2022 |

|

RU2782788C1 |

| Способ получения на сплавах алюминия защитных супергидрофобных покрытий с антистатическим эффектом | 2022 |

|

RU2784001C1 |

| Способ получения антикоррозионного покрытия на основе пористого ПЭО-слоя, импрегнированного ингибитором коррозии группы азолов | 2023 |

|

RU2813900C1 |

| Способ получения супергидрофобных покрытий с антиобледенительными свойствами на алюминии и его сплавах | 2019 |

|

RU2707458C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОЛИМЕРСОДЕРЖАЩИХ ПОКРЫТИЙ НА МЕТАЛЛАХ И СПЛАВАХ | 2014 |

|

RU2569259C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ СУПЕРГИДРОФОБНЫХ ПОКРЫТИЙ НА СПЛАВАХ АЛЮМИНИЯ | 2014 |

|

RU2567776C1 |

| Способ получения защитных покрытий на вентильных металлах и их сплавах | 2017 |

|

RU2677388C1 |

Изобретение относится к области гальванотехники и может найти применение при формировании покрытий, обеспечивающих защиту от влаги и снижение скорости коррозионных процессов при эксплуатации конструкций и сооружений из сплавов алюминия, легированных магнием, в атмосфере с высокой влажностью и препятствующих их обледенению в зимнее время. Способ включает плазменно-электролитическое оксидирование (ПЭО) изделия при его анодной поляризации в электролите, содержащем, г/л: тартрат калия C4H4O6K2⋅0,5H2O 10-30 и фторид натрия NaF 0,6-2,0, в гальваностатическом режиме при плотности анодного тока 150-160 А/дм2, росте анодного напряжения от 10-30 до 330-340 В в течение 1,5-3,0 мин, причем в ходе первой минуты напряжение увеличивают до возникновения микроразрядов на оксидируемой поверхности, изделие с ПЭО-покрытием выдерживают в сушильном шкафу при температуре 250-280°С в течение 1-3 минут, сразу после этого погружают на 1-2 минуты в расплав ультрадисперсного политетрафторэтилена при температуре 310-330°С на границе его перехода в твердое состояние, вынутое из расплава изделие сушат при температуре 250-280°С и в течение 1,5-2,0 часов снижают температуру до комнатной. Технический результат - упрощение способа и его аппаратурного оформления, уменьшение трудозатрат и расхода электроэнергии на его осуществление и снижение себестоимости производимых покрытий при одновременном обеспечении их высоких защитных качеств. 1 з.п. ф-лы, 4 пр., 2 ил.

1. Способ получения супергидрофобных покрытий на магнийсодержащих сплавах алюминия, включающий плазменно-электролитическое оксидирование поверхности изделия при ее анодной поляризации в гальваностатическом режиме в электролите, содержащем тартрат калия C4H4O6K2⋅0,5H2O и фторид натрия NaF, с последующим формированием композиционного покрытия, отличающийся тем, что используют электролит, содержащий, г/л: тартрат калия 10-30, фторид натрия 0,6-2,0, процесс плазменно-электролитического оксидирования проводят при плотности анодного тока 150-160 А/дм2, при этом анодное напряжение в течение 1,5-3,0 минут поднимают от 10-30 до 330-340 В, причем рост напряжения до возникновения микроразрядов на оксидируемой поверхности обеспечивают в ходе первой минуты, изделие с нанесенным ПЭО-покрытием в течение 1-3 минут выдерживают в сушильном шкафу при температуре 250-280°С, непосредственно после этого погружают на 1-2 минуты в расплав ультрадисперсного политетрафторэтилена при температуре 310-330°С на границе перехода в твердое состояние, вынутое из расплава изделие с композиционным покрытием помещают в сушильный шкаф при температуре 250-280°С и в течение 1,5-2,0 часов снижают температуру до комнатной.

2. Способ по п. 1, отличающийся тем, что используют расплав ультрадисперсного политетрафторэтилена, полученный из его порошка нагреванием при температуре 310-330°С в течение 40-60 мин без перемешивания.

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ СУПЕРГИДРОФОБНЫХ ПОКРЫТИЙ НА СПЛАВАХ АЛЮМИНИЯ | 2014 |

|

RU2567776C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ СУПЕРГИДРОФОБНЫХ ПОКРЫТИЙ НА СТАЛИ | 2012 |

|

RU2486295C1 |

| СПОСОБ ФОРМИРОВАНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА МАГНИИ | 2019 |

|

RU2704344C1 |

| Способ получения супергидрофобных покрытий с антиобледенительными свойствами на алюминии и его сплавах | 2019 |

|

RU2707458C1 |

| CN 101423945 B, 27.10.2010. | |||

Авторы

Даты

2021-05-05—Публикация

2020-08-24—Подача