Изобретение относится к способам получения защитных покрытий на изделиях и конструкциях из сплавов алюминия, содержащих магний. Сплавы алюминия являются перспективными конструкционными материалами для машиностроения, автомобилестроения, аэрокосмической техники, электро- и радиотехники, для производства компьютерной аппаратуры и других отраслей промышленности. Они отличаются малой удельной плотностью и высокой прочностью, а также легкостью механической обработки, при этом алюминиевые сплавы, содержащие магний, при достаточно высокой прочности к тому же обладают высокой коррозионной устойчивостью.

Однако на практике при эксплуатации сооружений и конструкций из упомянутых алюминиевых сплавов в коррозионной, например, в морской среде, а также при гололедно-изморозевых явлениях в условиях минусовых температур их стойкость к коррозии оказывается недостаточно высокой, существенно ограничивая их применение.

На сегодняшний день актуальной является разработка способов, обеспечивающих защиту сооружений и конструкций из сплавов алюминия посредством нанесения на их поверхность гидрофобных и супергидрофобных покрытий, препятствующих как ее контакту с коррозионной средой, так и образованию на ней ледяной корки с прочной адгезией при эксплуатации в условиях низких температур.

Известен (RU2567776, опубл. 2015.11.10) способ получения защитных супергидрофобных покрытий на сплавах алюминия путем плазменно-электролитического оксидирования в электролите, содержащем тартрат калия и фторид натрия, в гальваностатических условиях при плотности монополярного тока, равной 0,5-1,0 А/см2 с последующей обработкой нанесенного покрытия в течение 20-70 мин в плазме озона с одновременным ультрафиолетовым облучением, после чего на обработанной таким образом поверхности формируют супергидрофобное покрытие путем осаждения дисперсии наночастиц диоксида кремния и фторсилоксанового гидрофобного агента в безводном декане. С помощью известного способа получают супергидрофобные покрытия, которые обеспечивают эффективное снижение скорости коррозионных процессов при эксплуатации конструкций и сооружений из сплавов алюминия в атмосфере с высокой влажностью и в агрессивной среде. Однако режим оксидирования, используемый в известном способе, является энергозатратным, при этом для равномерного нанесения гидрофобного агента и обеспечения стабильности содержащего его покрытия требуется сложная предварительная подготовка поверхности ПЭО-покрытий, что ведет к усложнению способа и его дополнительному удорожанию.

Известен способ (DE4124730, опубл. 1996.09.12) получения гомогенного покрытия, устойчивого к износу, с хорошими антипригарными свойствами, предусматривающий внедрение частиц фторированного мономера либо олигомера, предпочтительно ПТФЭ, размером 1-50 нм, предпочтительно 1-10 нм, в поверхностные микропоры, образованные путем анодного окисления изделий из сплава магния и алюминия, при этом полная или частичная полимеризация частиц проводится непосредственно в присутствии металлического объекта, на который наносится покрытие, с последующим спеканием частиц путем нагревания. Используемый в известном способе метод нанесения фторполимерного слоя требует особой подготовки подложки, при этом слой, полученный анодным окислением, не обеспечивает достаточно прочной адгезии фторполимерного слоя, устойчивости гидрофобного состояния поверхности в эксплуатационных условиях и, следовательно, покрытие в целом не препятствует образованию корки льда с высокой прочностью адгезии к поверхности.

Известен (CN101423945, опубл. 2010.10.27) способ получения на поверхности изделия из легкого металла покрытия, обладающего супергидрофобными свойствами (угол контакта поверхности с водой от 153 до 170°), коррозионной и износостойкостью. Согласно известному способу, на поверхности изделия путем анодного окисления формируют пористый слой, который подвергают низкотемпературной плазменной обработке; а затем химической модификации с формированием супергидрофобной поверхности. Недостатком известного способа является его производственная и экологическая небезопасность, обусловленная тем, что для обеспечения хорошей адгезии наносимого анодного покрытия требуется предварительная очистка оксидируемой поверхности, в частности, с помощью органических растворителей, экологически опасных и вредных для здоровья, при этом электролиты анодирования содержат высокие концентрации кислот. Необходимость применения специальных, причем затратных, мер по обеспечению безопасности производства в значительной мере усложняет и удорожает известный способ.

Известен способ получения супергидрофобных покрытий на изделиях из сплавов алюминия, содержащих магний (RU2747434, опубл. 2021.05.05), согласно которому проводят плазменно-электролитическое оксидирование изделия при его анодной поляризации в электролите, содержащем тартрат калия и фторид натрия, в гальваностатическом режиме при плотности анодного тока 150-160 А/дм2 и росте анодного напряжения от 10-30 до 330-340 В течение 1,5-3,0 мин. Изделие с ПЭО-покрытием в течение 1-3 мин выдерживают в сушильном шкафу при температуре 250-280°С, после чего погружают на 1-2 минуты в расплав ультрадисперсного политетрафторэтилена при температуре 310-330°С на границе его перехода в твердое состояние; вынутое из расплава изделие сушат при температуре 250-280°С и в течение 1,5-2,0 часов снижают температуру до комнатной. Известным способом получают покрытия, обеспечивающие уменьшение коррозии при эксплуатации конструкций и сооружений из сплавов алюминия, легированных магнием, в атмосфере с высокой влажностью и препятствующие их обледенению в условиях минусовых температур. Недостатком известного способа является его небезопасность для рабочего персонала и окружающей среды, обусловленная использованием расплавленного ультрадисперсного политетрафторэтилена. Высокая температура и вредные испарения расплавленного УПТФЭ требуют средств защиты, обеспечивающих безопасность производства, что повышает требования к используемому технологическому оборудованию и значительно удорожает способ.

В качестве наиболее близкого к предлагаемому выбран способ (RU2707458, опубл. 2019.11.26) получения защитных супергидрофобных покрытий с антиобледенительными и влагозащитными свойствами на поверхности изделий и конструкций из сплавов алюминия, который предусматривает обработку упомянутой поверхности путем ее плазменно-электролитического оксидирования в биполярном режиме с постоянной амплитудной плотностью анодного и катодного токов 0,3-0,5 А/см2, при частоте поляризующих импульсов 200-300 Гц в течение 3000-3600 с в электролите, содержащем, г/л: гидроксид калия KOH 1,5-2,5 и силикат натрия Na2SiO3 15-25, с последующим нанесением на обработанную поверхность ультрадисперсного политетрафторэтилена из его дисперсии в изопропиловом спирте путем кратковременного погружения от 1 до 3 раз с сушкой и термообработкой при 340-350°С в течение 10-15 мин после каждого погружения. Композиционные полимерсодержащие покрытия, полученные известным способом, обеспечивают долговременную защиту различных конструкций и сооружений из сплавов алюминия от гололедно-изморозевых отложений и сопутствующей коррозии.

Однако нанесение УПТФЭ из его дисперсии в изопропиловом спирте не обеспечивает достаточно равномерной толщины формируемого фторполимерного покрытия, что может быть вызвано неравномерным распределением частиц УПТФЭ в дисперсии, а также их седиментацией с различной скоростью. Для нанесения равномерного полимерного слоя достаточной толщины необходимо повторное (до трех раз) погружение обрабатываемого сплава в дисперсию УПТФЭ, каждый раз сопровождающееся сушкой и термообработкой, что увеличивает энерго- и трудозатраты, удорожает известный способ. Кроме того, при формировании ПЭО-покрытия в указанных в описании известного способа условиях процесса оксидирования его структура не обеспечивает высокой адгезионной прочности и коррозионной устойчивости, требуемых для получения композиционных полимерсодержащих покрытий, обладающих достаточно высокими гидрофобными и защитными, в том числе, антиобледенительными, свойствами.

Задачей изобретения является разработка обладающего высокими технико-экономическими показателями способа получения на сплавах алюминия, преимущественно содержащих магний, защитных супергидрофобных покрытий, обладающих антиобледенительными свойствами и коррозионной устойчивостью.

Технический результат способа заключается в повышении коррозионной устойчивости и усилении гидрофобных и антиобледенительных свойств композиционных покрытий на сплавах алюминия путем формирования многоуровневой шероховатости поверхности фторполимерного слоя и уменьшении площади контакта упомянутой поверхности с агрессивной средой или ледяной коркой при одновременном уменьшении затрат на осуществление способа.

Указанный технический результат достигают способом получения защитных супергидрофобных покрытий с антиобледенительными свойствами на изделиях и конструкциях из сплавов алюминия, который предусматривает обработку поверхности путем электролитического оксидирования в режиме плазменных микроразрядов при переменной поляризации обрабатываемой поверхности в электролите, содержащем гидроксид калия и натриевое жидкое стекло, последующее нанесение на сформированное пористое ПЭО-покрытие слоя фторполимера путем кратковременного погружения в дисперсию ультрадисперсного политетрафторэтилена (-C2F4-)n (УПТФЭ) в органическом растворителе с последующей сушкой, в котором, в отличие от известного, в ходе анодной поляризации обрабатываемой поверхности значение напряжения повышают со скоростью 0,78-0,88 В/с от 30 до 500-560 В и в течение 10-50 мин проводят дальнейший процесс плазменно-электролитического оксидирования при достигнутом значении напряжения, в ходе ее катодной поляризации процесс осуществляют гальваностатически при плотности тока 0,10-0,15 А/см2, при этом электролит оксидирования дополнительно содержит фторид натрия и тетраборат натрия при следующем содержании компонентов, г/л:

в качестве органического растворителя используют N-метил-2-пирролидон (C5H9NO)n,)n, в который вносят поливинилиденфторид (C2H2F2-)n (ПВДФ) в количестве 5-8 мас. % и, после его растворения, добавляют УПТФЭ в расчетном количестве, обеспечивающем весовое соотношение УПТФЭ:ПВДФ = 1:(1-5).

В предпочтительном варианте осуществления предлагаемого способа сушку нанесенного фторполимерного покрытия проводят при температуре 40-70°С в течение 2-3 часов.

Способ осуществляют следующим образом.

После стандартной подготовки (очистка, промывание, сушка) поверхности образца из сплава алюминия, преимущественно содержащего магний, осуществляют ее обработку методом плазменно-электролитического оксидирования (ПЭО) с формированием керамикоподобного слоя с микро- и нанопорами. Оксидирование осуществляют в условиях плазменных микроразрядов в биполярном режиме в электролите, содержащем, г/л: силикат натрия Na2SiO3 (n=2,5) (натриевое жидкое стекло с силикатным модулем 2,5) 10-50, гидроксид калия KOH 1-5, фторид натрия NaF 1-5 и тетраборат натрия Na2B4O7⋅10H2O⋅10-30.

Получаемые ПЭО-покрытия обладают высокой адгезией к поверхности из сплава алюминия, а также высокой коррозионной устойчивостью, при этом характеризуются высокими значениями прочности и износостойкости. Высокие значения перечисленных параметров обеспечиваются плотной структурой керамикоподобного слоя с микро- и наноразмерными порами. ПЭО-покрытия с оптимальными характеристиками формируются при проведении процесса оксидирования в определенных, экспериментально подбираемых, условиях, где важное место принадлежит скорости формирования покрытия.

В используемом предлагаемым способом биполярном режиме оксидирования в ходе анодной поляризации образца (обрабатываемой поверхности изделия или конструкции) из сплава алюминия для обеспечения необходимой, т.е. оптимальной, скорости формирования ПЭО-покрытия значение амплитудного напряжения в ходе процесса оксидирования повышают со скоростью 0,78-0,88 В/с от 30 до 500-560 В и продолжают процесс при достигнутом значении напряжения в течение 10-50 минут.

При катодной поляризации образца (обрабатываемой поверхности) процесс осуществляют гальваностатически при плотности тока j=0,10-0,15 А/см2.

Далее формируют композиционное покрытие путем нанесения фторполимерной пленки на сформированный керамикоподобный ПЭО-слой с микро- и нанопорами. Для этого образец сплава алюминия с нанесенным ПЭО-слоем окунают в приготовленный 5-8% раствор поливинилиденфторида (C2H2F2)n (ПВДФ) в растворителе N-метил -2-пирролидоне (C5H9NO), содержащий ультрадисперсный порошок ПТФЭ в количестве, которое обеспечивает весовое соотношение ПВДФ:УПТФЭ = 1:(1-5), и выдерживают в течение 4-5 с. Затем сушат при температуре 40-70°С в течение 2-3 часов.

За счет введения УПТФЭ в полимерную пленку в составе раствора ПВДФ в N-метил-2-пирролидоне упомянутая пленка, формируемая на предварительно полученном ПЭО-покрытии, имеет равномерную, причем достаточную, толщину. Раствор ПВДФ характеризуется стабильностью, отсутствием нерастворенных частиц и проявлений седиментации, что является существенным преимуществом при нанесении полимерной пленки в сравнении другими фторполимерами, в частности, с политетрафторэтиленом. Композитная полимерная ПВДФ/ПТФЭ пленка запечатывает поры на поверхности ПЭО-слоя, при этом прочно связанные с поверхностью ПВДФ-пленки микрочастицы УПТФЭ, в силу несколько различающихся размеров, формируют выраженную многоуровневую шероховатость, которая, в свою очередь, значительно увеличивает гидрофобные свойства поверхности.

Совместное использование ПВДФ и ПТФЭ в заявленном соотношении приводит также к улучшению показателей износостойкости и коррозионной устойчивости предлагаемого композиционного покрытия, усиливает адгезию полимерного слоя, а также значительно сокращает время его высушивания.

Поливинилиденфторид из всех фторполимеров обладает самой высокой твердостью; он отличается высокой чистотой, термической и химической стабильностью, а также хорошими трибологическими свойствами. Все вышеперечисленные параметры у политетрафторэтилена также являются высокими, при этом он относится к самым инертным полимерам.

В итоге сформированное предлагаемым способом композиционное покрытие обнаруживает высокие защитные и антиобледенительные свойства.

Примеры конкретного осуществления способа

Обработке подвергали образцы алюминиевых сплавов в виде пластинок квадратной формы размером 50×50×2 мм. Подаваемый от источника тока ТЕР4-100/460Н-2-2УХЛ4 поляризующий сигнал сформирован импульсами с длительностью 0,0033 с каждый, без временного интервала между ними.

Раствор поливинилиденфторида размешивали с использованием магнитной мешалки IKA-Werke RT15 Power IKAMAG (Германия) до введения микрочастиц УПТФЭ и вместе ними.

Морфологию ПЭО-покрытий исследовали с помощью сканирующей электронной микроскопии (СЭМ) на приборе Zeiss Gemini Sigma 300 (Carl Zeiss Group, Германия).

Электрохимические свойства были оценены с использованием системы VMC-4 (Princeton Applied Research, США) методами поляризационных кривых и импедансной спектроскопии. Измерения проводили в трехэлектродной ячейке, заполненной 3% водным раствором NaCl.

Исследование адгезионной прочности льда к исследуемым образцам проводили на испытательной разрывной машине AG-X Plus (Shimadzu, Япония) при скорости нагружения 0,01 мм/с, при этом использовали цилиндрический стальной индентор диаметром 5 мм.

Для формирования ледяных столбиков на образцах из сплава алюминия АМг3 размерами 50×50×2 мм использовали пластиковые флаконы диаметром 30 мм с толщиной стенки 1 мм, которые устанавливали по центру пластин на силиконовую смазку и прижимали сверху грузом 0,2 кг. Помещенные в холодильную камеру образцы охлаждали до 0°С, после чего в установленные на них флаконы заливали по 7 мл охлажденной до -10°С деионизированной воды и оставляли в морозильной камере на 16-20 ч до образования ледяных столбиков высотой 10 мм.

Перед испытаниями закрепленные в станке образцы выдерживали 20-30 мин в термокамере, охлаждающейся жидким азотом до температуры -20°С, для исключения подтаивания ледяных столбиков и отделения от поверхности исследуемых образцов. В термостатированной камере образец располагали вертикально в специальном удерживающем устройстве и нагружали столбик льда до начала его смещения, при этом за величину адгезии принимали величину усилия, зарегистрированного в момент его сдвига.

Все покрытия и образцы без покрытий были испытаны в трех опытах.

Пример 1

Образец алюминиевого сплава АМг3 (масс. %: Mg 2,6-3,6; Mn 0,5; Si 0,4; Fe 0,4; Cr 0,3; Zn 0,2; Ti 0,15; Cu 0,1; остальное - Al) оксидировали в электролите состава, г/л:

Формирование ПЭО-слоя проводили в течение 60 мин в биполярном режиме. При анодной поляризации образца оксидирование осуществляли повышая напряжение со скоростью 0,78 В/с от 30 до 500 В, и при достигнутом напряжении продолжали процесс до его завершения. При катодной поляризации процесс осуществляли гальваностатически при плотности тока j=0,10 А/см2.

Было сформировано равномерное бездефектное ПЭО-покрытие белого цвета толщиной 84,6±5,5 мкм со следующими характеристиками: угол смачивания деионизированной водой 24,8°±2,5°; плотность тока свободной коррозии (1,1±0,3)×10-7 А/см2, видимая пористость покрытия 5,3±0,4%.

Композиционное гидрофобное покрытие формировали путем погружения образца с нанесенным ПЭО-покрытием в 8% раствор ПВДФ в N-метил-2-пирролидоне (C5H9NO), содержащий ультрадисперсный порошок УПТФЭ в весовом соотношении ПВДФ:УПТФЭ = 1:1, с выдержкой в течение 5 секунд. Вынутый из раствора образец помещали в сушильный шкаф при температуре 70°С и выдерживали в течение 3 ч. В результате получено покрытие общей толщиной 92,3±2,1 мкм со следующими характеристиками: видимая пористость - 0%, плотность тока коррозии (4,7±1,6)×10-9 А/см2, угол смачивания деионизированной водой - 48,3±0,8°; угол скатывания >90°; сдвиговая прочность адгезии льда - 97,2±6,8 кПа.

Пример 2

Образец алюминиевого сплава АМг6 (масс. %: Mg 5,8-6,8; Mn 0,5-0,8; Si 0,4; Fe 0,4; Zn 0,2; Cu 0,1; Ti 0,02-0,1; Al - остальное) оксидировали в электролите состава, г/л:

ПЭО-слой формировали в течение 20 мин в биполярном режиме. При анодной поляризации оксидируемой поверхности сначала процесс вели потенциодинамически, повышая напряжение со скоростью 0,88 В/с от 30 до 560 В, и при достигнутом значении напряжения продолжали процесс оксидирования до его окончания. При катодной поляризации образца процесс осуществляли гальваностатически при плотности тока j=0,15 А/см2

Сформировано ПЭО-покрытие, аналогичное покрытию, полученному по примеру 1, толщиной 54,2±4,9 мкм, с углом смачивания деионизированной водой 25,8±2,5°; с плотностью тока свободной коррозии (3,9±1,4)×10-7 А/см2, видимой пористостью 7,0±0,3%. Композиционное гидрофобное покрытие формировали по примеру 1. Получено покрытие общей толщиной 59,6±3,2 мкм со следующими характеристиками: видимая пористость - 0%, плотность тока коррозии (7,8±0,9)×10-9 А/см2, угол смачивания деионизированной водой - 45,8±0,4°; угол скатывания >90°; сдвиговая прочность адгезии льда - 90,9±4,2 кПа.

Пример 3

Образец алюминиевого сплава АМг3 (масс. %: Mg 2,6-3,6; Mn 0,5; Si 0,4; Fe 0,4; Cr 0,3; Zn 0,2; Ti 0,15; Cu 0,1; остальное - Al) оксидировали в электролите состава, г/л:

ПЭО-слой формировали в течение 20 мин в биполярном режиме, при этом в анодной фазе сначала осуществляли потенциодинамический режим, поднимая напряжение со скоростью 0,88 В/с от 30 до 560, и далее проводили процесс при достигнутом напряжении, равном 560 В. При катодной поляризации образца процесс осуществляли гальваностатически при j=0,15 А/см2.

Сформировано ПЭО-покрытие толщиной 59,2±2,7 мкм со следующими характеристиками: угол смачивания деионизированной водой 28,3±1,2°; плотность тока свободной коррозии (8,4±0,5)×10-8 А/см2, видимая пористость 2,9±0,3%. Композиционное гидрофобное покрытие формировали по примеру 1 при весовом соотношении ПВДФ и УПТФЭ, равном 1: 5, с выдержкой во фторполимерном растворе, содержащем УПТФЭ, в течение 5 секунд. Образец с покрытием в течение 2 часов сушили при 40°С. В результате получено покрытие общей толщиной 63,1±0,2 мкм со следующими характеристиками: видимая пористость покрытия - 0%, плотность тока коррозии (2,5±0,7)×10-12 А/см2, угол смачивания деионизированной водой - 160,5±3,8°; угол скатывания - 5,0±1,7°; сдвиговая прочность адгезии льда - 37,2±4,1 кПа.

Пример 4

Образец алюминиевого сплава Д16 (масс. %: Cu 4,59; Mg 1,40; Fe 0,47; Mn 0,42; Si 0,21; Zn 0,06; Cr 0,02; Ti 0,01; Al - остальное) оксидировали в электролите состава, г/л:

ПЭО-слой формировали в течение 20 мин в биполярном режиме, при этом при анодной поляризации поверхности сначала повышали напряжение со скоростью 0,88 В/с от 30 В до 560 В. При катодной поляризации образца процесс осуществляли при постоянной плотности тока j=0,15 А/см2.

Сформировано ПЭО-покрытие, аналогичное полученным в предыдущих примерах, толщиной 51,1±1,8 мкм, характеризующееся углом смачивания деионизированной водой 26,6±2,0°; плотностью тока свободной коррозии (8,0±0,3)×10-8 А/см2, видимой пористостью покрытия 2,7±0,2%. Композиционное гидрофобное покрытие формировали по примеру 3. Получено покрытие общей толщиной 53,1±0,6 мкм со следующими характеристиками: видимая пористость покрытия - 0%, плотность тока коррозии (1,8±0,9)×10-12 А/см2, угол смачивания деионизированной водой - 154,4±2,0°; угол скатывания - 6,7±0,9°; сдвиговая прочность адгезии льда - 49,9±4,8 кПа.

Пример 5

Образец алюминиевого сплава В-1579 системы алюминий-магний-скандий (масс. %: Mg 6,78; Zn 0,62; Fe 0,15; Mn 0,30; Si 0,51; Cu 0,14; Zr 0,13; Sc 0,13; Cr 0,17; Ti 0,02; остальное - Al) оксидировали в электролите состава, г/л:

ПЭО-слой формировали в течение 60 мин в биполярном режиме, при этом сначала при анодной поляризации образца осуществляли потенциодинамический режим, повышая напряжение от 30 В до 560 В со скоростью 0,88 В/с. в оставшееся время процесс продолжали при достигнутом напряжении. При катодной поляризации образца процесс проводили гальваностатически при j=0,10 А/см2. В результате обработки сформировано покрытие, аналогичное полученным в предыдущих примерах, толщиной 95,4±5,9 мкм со следующими характеристиками: угол смачивания деионизированной водой 28,1°±1,9°; плотность тока свободной коррозии (9,9±0,6)×10-8 А/см2, видимая пористость покрытия 3,9±0,3%. Композиционное гидрофобное покрытие формировали по примеру 3. Получено покрытие общей толщиной 101,3±1,2 мкм со следующими характеристиками: видимая пористость покрытия - 0%, плотность тока коррозии (1,3±0,4)×10-12 А/см2, угол смачивания деионизированной водой - 157,1±0,9°; угол скатывания - 5,9±0,5°; сдвиговая прочность адгезии льда - 60,2±7,9 кПа.

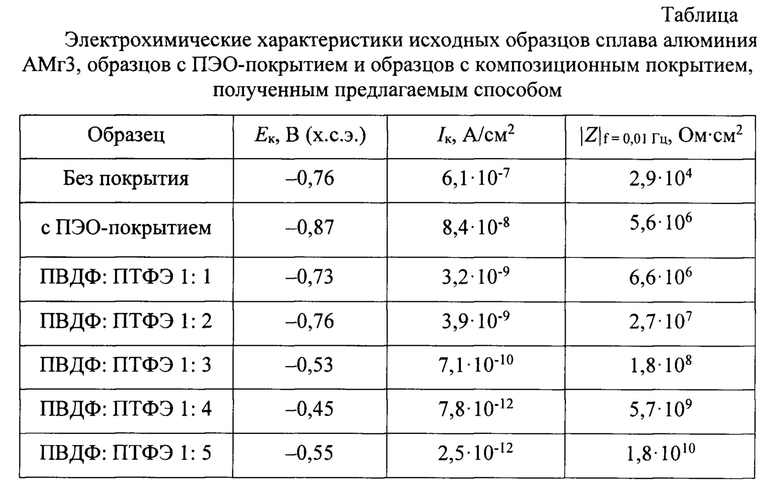

Ниже приведена таблица, в которой представлены результаты расчета поляризационных кривых и модуль импеданса для исходных образцов из сплава алюминия АМг3, образцов сплава с нанесенным ПЭО-слоем и образцов упомянутого сплава с композиционными покрытиями, полученными предлагаемым способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения на сплавах алюминия защитных супергидрофобных покрытий с антистатическим эффектом | 2022 |

|

RU2784001C1 |

| Способ получения антикоррозионного покрытия на основе пористого ПЭО-слоя, импрегнированного ингибитором коррозии группы азолов | 2023 |

|

RU2813900C1 |

| Способ получения на сплавах магния проводящих супергидрофобных покрытий | 2022 |

|

RU2782788C1 |

| Способ получения супергидрофобных покрытий на магнийсодержащих сплавах алюминия | 2020 |

|

RU2747434C1 |

| Способ получения супергидрофобных покрытий с антиобледенительными свойствами на алюминии и его сплавах | 2019 |

|

RU2707458C1 |

| Способ получения на сплавах магния композиционных многофункциональных покрытий | 2022 |

|

RU2782770C1 |

| Способ получения защитных антикоррозионных покрытий на сплавах алюминия со сварными швами | 2019 |

|

RU2703087C1 |

| СПОСОБ ФОРМИРОВАНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА МАГНИИ | 2019 |

|

RU2704344C1 |

| Способ получения защитных композиционных покрытий на сплаве магния | 2016 |

|

RU2614917C1 |

| Способ получения антикоррозионного износостойкого покрытия на сплавах магния | 2016 |

|

RU2617088C1 |

Изобретение относится к получению на конструкциях и сооружениях из сплавов алюминия, преимущественно содержащих магний, защитных супергидрофобных покрытий, препятствующих контакту с коррозионной средой и образованию корки льда с высокой прочностью адгезии к поверхности конструкций. Способ включает обработку поверхности сплава путем плазменно-электролитического оксидирования (ПЭО) в режиме плазменных микроразрядов при переменной поляризации обрабатываемой поверхности в электролите, содержащем гидроксид калия и натриевое жидкое стекло, последующее нанесение на сформированное ПЭО-покрытие слоя фторполимера путем погружения в дисперсию ультрадисперсного политетрафторэтилена УПТФЭ в органическом растворителе с последующей сушкой, при этом в ходе анодной поляризации значение напряжения первоначально повышают со скоростью 0,78-0,88 В/с от 30 до 500-560 В и дальнейший процесс ПЭО проводят при достигнутом значении напряжения, а в катодной фазе процесс осуществляют гальваностатически при плотности тока 0,10-0,15 А/см2, при этом электролит дополнительно содержит фторид натрия и тетраборат натрия, г/л: Na2SiO3 (n=2,5) 10-50; КОН 1-5; NaF 1-5; Na2B4O7⋅10Н2О 10-30, а погружение в дисперсию проводят в течение 4-5 с, причем дисперсия содержит поливинилиденфторид ПВДФ (C2H2F2-)n в количестве 5-8 мас. %, УПТФЭ в расчетном количестве, обеспечивающем весовое соотношение ПВДФ:УПТФЭ=1:(1-5), и N-метил-2-пирролидон (C5H9NO)n в качестве органического растворителя. Технический результат - повышение коррозионной устойчивости и улучшение антиобледенительных свойств композиционных фторполимерсодержащих покрытий на сплавах алюминия путем формирования многоуровневой шероховатости поверхности фторполимерного слоя и уменьшения площади контакта упомянутой поверхности с агрессивной средой. 1 з.п. ф-лы, 1 табл., 5 пр.

1. Способ получения защитных супергидрофобных покрытий на сплавах алюминия, включающий обработку поверхности сплава путем плазменно-электролитического оксидирования в режиме плазменных микроразрядов при переменной поляризации обрабатываемой поверхности в электролите, содержащем гидроксид калия и натриевое жидкое стекло, последующее нанесение на сформированное ПЭО-покрытие слоя фторполимера путем погружения в дисперсию ультрадисперсного политетрафторэтилена УПТФЭ в органическом растворителе с последующей сушкой, отличающийся тем, что в ходе анодной поляризации обрабатываемой поверхности значение напряжения первоначально повышают со скоростью 0,78-0,88 В/с от 30 до 500-560 В и дальнейший процесс ПЭО проводят при достигнутом значении напряжения, а в катодной фазе процесс осуществляют гальваностатически при плотности тока 0,10-0,15 А/см2, при этом электролит оксидирования дополнительно содержит фторид натрия и тетраборат натрия при следующем содержании компонентов, г/л:

погружение в дисперсию проводят в течение 4-5 с, причем дисперсия содержит поливинилиденфторид ПВДФ (C2H2F2-)n в количестве 5-8 мас. %, УПТФЭ в расчетном количестве, обеспечивающем весовое соотношение ПВДФ:УПТФЭ=1:(1-5), и N-метил-2-пирролидон (C5H9NO)n в качестве органического растворителя.

2. Способ по п. 1, отличающийся тем, что сушку нанесенного фторполимерного покрытия проводят при температуре 40-70°С в течение 2-3 часов.

| Способ получения супергидрофобных покрытий с антиобледенительными свойствами на алюминии и его сплавах | 2019 |

|

RU2707458C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ СУПЕРГИДРОФОБНЫХ ПОКРЫТИЙ НА СПЛАВАХ АЛЮМИНИЯ | 2014 |

|

RU2567776C1 |

| Способ получения супергидрофобных покрытий на магнийсодержащих сплавах алюминия | 2020 |

|

RU2747434C1 |

| CN 101423945 B, 27.10.2010. | |||

Авторы

Даты

2022-05-13—Публикация

2021-06-29—Подача