Изобретение относится к антикоррозионным защитным покрытиям на изделиях, конструкциях и сооружениях из сплавов алюминия, эксплуатируемым в неблагоприятных условиях под воздействием агрессивных сред, например, в атмосфере морского тумана, в коррозионно-активных водных растворах.

Алюминий и его сплавы благодаря малому весу, прочности и пластичности занимают лидирующие позиции среди цветных металлов по масштабам использования в производстве и промышленности. Однако эксплуатация металлических изделий в агрессивных средах (морская вода, соляной туман, повышенная влажность и др.) приводит к их коррозии и ограничению ресурса работы. При инициации процесса коррозии механические свойства материала начинают быстро ухудшаться и, если вовремя не устранить очаги разрушения, часто приходится заменять все изделие на новое.

Эффективным способом снижения интенсивности коррозии алюминиевых сплавов является формирование на их поверхности защитных покрытий. Плазменное электролитическое оксидирование (ПЭО) – один из наиболее простых и экологичных методов защиты поверхности вентильных металлов. Преимуществом этого метода является не только возможность повышения коррозионной стойкости материала, но и повышение твёрдости, износостойкости и жаростойкости, возможность модификации электрических свойств (электроизоляционные или электропроводящие). Покрытия, полученные методом ПЭО, обладают отличной адгезией к подложке, характеризуются многофункциональными свойствами, обеспечиваемые регулируемым составом, микроструктурой, заданной пористостью и шероховатостью. Это достигается варьированием состава и концентрацией компонентов электролита, регулированием режимов процесса ПЭО. Тем не менее в ряде случаев из-за морфологических особенностей ПЭО-покрытий уровень их антикоррозионных свойств может быть недостаточным, поэтому поверхность и пористую часть дополнительно обрабатывают политетрафторэтиленом, который в силу присущей ему гидрофобности препятствует проникновению коррозионно-активных ионов к поверхности металла.

Так, известно супергидрофобное покрытие на сплавах алюминия [пат. РФ № 2747434, опубл. 05.05.2021]. Способ его получения включает плазменное электролитическое оксидирование изделия при его поляризации в течение 1,5–3,0 мин в электролите 10–30 г/л C4H4O6K2⋅0,5H2O и 0,6–2,0 г/л NaF в гальваностатическом режиме при плотности анодного тока 150–160 А/дм2 и росте анодного напряжения от 10–30 до 330–340 В. Далее изделие с ПЭО-покрытием выдерживают в сушильном шкафу при температуре 250–280°С в течение 1–3 минут, сразу после этого погружают на 1–2 минуты в расплав ультрадисперсного политетрафторэтилена (УПТФЭ) при температуре 310–330°С (температура обусловлена размягчением полимера). Вынутое из расплава изделие сушат при температуре 250–280°С и в течение 1,5–2,0 часов снижают температуру до комнатной.

Недостатком изобретения, прежде всего, является то, что в заявленном покрытии слой фторполимера не может обеспечить долгосрочную адгезию к подложке из-за неполного проникновения полимера в поры покрытия, так как получен простым окунанием образца в расплав. Также при воздействии температур выше 250–300°С происходит существенное ухудшение механических характеристик детали из алюминия и его сплавов, что будет отрицательно влиять на эксплуатационные характеристики обрабатываемого изделия. Помимо этого, в известном способе необходимость использования высоких температур для получения расплава УПТФЭ требует повышенных мер безопасности для персонала.

Варьирование условий плазменного электролитического оксидирования и фторполимерной финишной обработки известно из уровня техники для получения ряда композиционных покрытий с антикоррозионной защитой.

В пат. CN №101423945, опубл. 06.05.2009 описано покрытие на вентильных металлах, обладающее супергидрофобными свойствами и стойкостью к коррозии и износу. Способ его получения включает несколько этапов. Сначала металлическое изделие промывают при 70℃ в течение 1 мин в растворе щелочи NaOH в концентрации 60 г/л для обезжиривания поверхности. Далее формируют слой пористой оксидной плёнки путём анодного оксидирования поверхности металла в течение 0,5–3 ч при плотности тока 0,5–5 A/дм2 в электролите при температуре 0–30°С. В дальнейшем проводят модифицирование поверхности методом низкотемпературной плазменной обработки при давлении 10–100 Па и пропиткой в течение 1–24 ч в растворе жирной кислоты в органическом растворителе. В результате было получено покрытие толщиной 4 мм с краевым углом от 153 до 170 градусов, а также хорошей коррозионной стойкостью и износостойкостью.

Недостатки включают, прежде всего то, что при указанной плотности тока ПЭО-слой не достигнет оптимальной толщины, что скажется на времени эксплуатации покрытия. Использование специфических дорогостоящих прекурсоров, необходимых для получения финишного супергидрофобного покрытия, а также длительность и многостадийность формирования оксидного покрытия на металле увеличивает себестоимость покрытия.

Известно изобретение [пат. RU № 2771886, опубл. 13.05.2022], относящееся к защитному покрытию на сплавах алюминия, препятствующему контакту с коррозионной средой. Его получение включает обработку поверхности сплава с формированием ПЭО-покрытия при переменной поляризации в электролите, содержащем гидроксид калия, натриевое жидкое стекло, фторид натрия и тетраборат натрия, последующее нанесение слоя фторполимера путём погружения в суспензию ультрадисперсного политетрафторэтилена УПТФЭ в растворе поливинилиденфторида ПВДФ в N-метил-2-пирролидоне с последующей сушкой. Известная обработка позволила получить композиционное фторполимерсодержащее покрытие на сплаве алюминия с хорошей коррозионной устойчивостью. Однако недостатком известного изобретения является недолгосрочная защита из-за невысокой адгезий финишного слоя фторполимера ввиду слабого проникновения УПТФЭ в пористую матрицу ПЭО-слоя при окунании образца в дисперсию фторполимера. Помимо этого, существенным недостатком является отсутствие у покрытия эффекта самозалечивания при нарушении целостности покрытия на алюминиевом сплаве.

Для продления срока службы антикоррозионных покрытий могут быть реализованы свойства самозалечивания. Одной из возможностей является добавление активных компонентов для восстановления барьерных свойств покрытия в случае дефектов защитного слоя. Для обеспечения пролонгированного антикоррозионного действия используют ингибиторы коррозии. Среди них высокой эффективностью для торможения коррозии алюминия и его сплавов обладают вещества группы азолов, которые снижают скорость как анодных, так и катодных процессов. В этом механизме анодное растворение и катодные реакции на открытой подложке в дефекте покрытия могут быть своевременно подавлены ингибиторами, диффундирующими из матрицы покрытия. Ингибирование анодного растворения может быть достигнуто с помощью веществ, которые могут увеличить пассивность оксидного слоя на непокрытых металлах, в то время как катодные реакции часто замедляются с помощью соединений, которые вызывают осаждение оксида и/или гидроксида на катодных участках. Кроме того, ингибиторы этой группы неопасны (по сравнению со многими неорганическими ингибиторами коррозии) и доступны (по сравнению с ингибиторами, содержащими редкоземельные элементы). Азолы действуют как ингибиторы коррозии за счёт адсорбции на металлической поверхности с формированием защитной плёнки, которая предотвращает как потерю массы металла, так и реакции восстановления кислорода.

Реакционноспособные соединения, в том числе ингибиторы, нуждаются в защите путём хранения в контейнерах. Тем не менее, использование контейнеров, например, в виде капсул, микрокапсул или полых волокон будет приводить к снижению механических свойств покрытия. В связи с этим поры ПЭО-покрытия превосходят капсулы и волокна по требованиям, предъявляемым для импрегнирования в силу их химической и механической стабильности, совместимости с матрицей покрытия, достаточной ёмкости, эффективного хранения ингибитора, способности высвобождения ингибитора при возникновении коррозионного процесса. Для длительного сохранения антикоррозионных характеристик покрытия и снижения неконтролируемого преждевременного выхода ингибитора используют модификацию поверхности – формирование полимерного слоя поверх ПЭО-слоя с ингибитором.

Так, известно многослойное композиционное покрытие из оксидов титана и алюминия с включением бензотриазола, полученное золь-гель методом [Farahania M. et al. «The effect of benzotriazole gradual change on the corrosion performance of nanocomposite multilayer self-healing coating based on Titania-Alumina-Benzotriazole on AA7075»// Ceramics International, 2019, V.45, pp.16584–16590]. Для его создания отшлифованный и отполированный образец алюминиевого сплава поочерёдно погружали со скоростью 25 мм/мин в предварительно приготовленный раствор прекурсоров с бензотриазолом. После нанесения покрытия образцы сушили при температуре окружающей среды в течение 30 минут для испарения летучих веществ. Этот этап повторяли до десяти раз до получения желаемой толщины. Концентрация ингибитора в слоях составляла 1,2–4,8 мас. % соответственно. По результатам анализа методом атомно-силовой микроскопии толщина всех покрытий не превышала 200 нм.

К основному недостатку предложенного покрытия относится то, что золь-гель покрытие имеет недостаточную адгезию к металлу и при эксплуатации изделия в агрессивной среде, особенно в условиях механического воздействия (трение, удар), возможно отслоение покрытия. Другим недостатком является то, что ингибитор может со временем диффундировать сквозь матрицу оксидов уменьшая антикоррозионную защиту изделия.

Известно композиционное покрытие на сплаве магния МА8, включающее ПЭО-слой с импрегнированным в его поры 8-оксихинолином и с финишным слоем фторполимера [Гнеденков А.С. и др. «Композиционные покрытия нового поколения с функцией «активной» коррозионной защиты магниевых сплавов» //Вестник ДВО РАН, 2019, №6, рр. 58-69]. Покрытие в одном варианте осуществления получали оксидированием магниевого сплава в течение 10 мин с использованием биполярного режима в силикатно-фторидном электролите (15 г/л Na2SiO3∙5H2O, 5 г/л NaF). Анодная составляющая обеспечивалась потенциодинамически при напряжении от 30 до 300 В со скоростью развёртки 0,45 В/с. Катодная поляризация осуществлялась потенциостатически при минус 30 В. В другом варианте осуществления ПЭО-покрытие получали в электролите, содержащем глицерофосфат кальция, фторид натрия и силикат натрия (25 г/л (C3H7O6P)Ca2H2O, 5 г/л NaF, 8 г/л Na2SiO) при импульсном биполярном режиме ПЭО в течение 110 с. Анодную составляющую поддерживали потенциостатически при 380 В, катодную поляризацию проводили – в гальванодинамическом режиме с изменением плотности тока от 11 до 6 А со скоростью развёртки тока 0,045 А/с. После промывания деионизированной водой и сушки на воздухе магниевый сплав с ПЭО-покрытием на поверхности обрабатывали водным раствором 3 г/л 8-оксихинолина, который готовили путём растворения в дистиллированной воде при температуре 90°С с добавлением гидроксида натрия NaOH. После насыщения ингибитором коррозии пор ПЭО-слоя образец многократно окунали в суспензию 15 мас. % УПТФЭ в изопропаноле, выдерживали в течение 15 с, высушивали при комнатной температуре в течение 15 мин и подвергали 15-минутной термообработке при 270°С. Затем образцы охлаждали до 25°С. В другом варианте осуществления образцы окунали в 6 % суспензию поливинлиденфторида (ПВДФ) в N-метил-2-пирролидоне (C5H9NO), выдерживали в растворе в течение 10 с, затем высушивали при 70°С в течение 120 мин и охлаждали до 25°С.

К главному недостатку описанного покрытия относится то, что оно сформировано на изделии из магния, поэтому в указанных в прототипе условиях процесса оксидирования не сформируется микротрубчатая структура, обеспечивающая внедрение ингибитора и как следствие эффект самозалечивания царапин и дефектов на антикоррозионном покрытии. Ещё одним существенным недостатком является использование 8-оксихинолина, что не обеспечивает приемлемую концентрацию ингибитора в ПЭО–слое в силу низкой растворимости 8-оксихинолина несмотря на дополнительные операции нагрева до 90ºС и подщелачивания раствора. Помимо этого, простое погружение в раствор препятствует качественному заполнению ПЭО-пор из-за присутствия воздуха в порах, что также ухудшает свойства покрытия. Финишный слой фторполимера в описанном покрытии может иметь невысокую адгезию к ПЭО-покрытию из-за плохого проникновения полимера из суспензии, что ухудшит антикоррозионные свойства композиционного покрытия.

Наиболее близким по химической сущности к заявляемому изобретению являются антикоррозионные ПЭО-покрытия, раскрытые в [Кононенко Я.И. и др. «Формирование и электрохимические свойства антикоррозионных ПЭО-покрытий, импрегнированных ингибиторами коррозии группы азолов, на алюминиевом сплаве» // Материалы конференции ЭХОС, 19 октября 2022]. Защитные композиционные покрытия были получены с использованием плазменного электролитического оксидирования с последующей вакуумной импрегнацией пористой части ПЭО-слоя ингибиторами коррозии 1,2,4-триазолом и бензотриазолом в концентрации 0,05 М и 0,1 М. Были получены покрытия с самоорганизованной микротрубчатой структурой, в которую были импрегнированы ингибиторы. Покрытия показали хорошие антикоррозионные свойства, в том числе с эффектом самозалечивания.

Существенным недостатком покрытия является то, что слой ингибиторов является незащищённым от воздействия окружающей среды, что приведен к его вымыванию с поверхности алюминия.

В связи с этим задача изобретения состояла в формировании на алюминиевом сплаве марки АМг3 композиционных покрытий с антикоррозионными свойствами на основе пористого ПЭО-слоя с микротрубчатой структурой, служащей контейнером для ингибиторов коррозии, с формированием распылением финишного покрытия из ПВДФ, которое обеспечит композиционному покрытию гидрофобные свойства для длительной эксплуатации изделия из алюминия в агрессивной среде.

Технический результат заключается обеспечении длительного эффекта самозалечивания при нарушении целостности алюминиевого покрытия за счёт финишного гидрофобного слоя, полученного распылением ПВДФ из раствора поверх оксидного слоя на металле с микротрубчатой пористой структурой, наполненной под вакуумом ингибитором коррозии группы азолов.

Технический результат достигают антикоррозионным ПЭО-покрытием на алюминиевом сплаве, формируемым в виде микротрубок в процессе плазменного электролитического оксидирования в гальваностатическом режиме в течение 40 с при плотности тока 0,5-0,95 А/см2 в охлаждаемом до 8°С электролите состава 15-30 г/л тартрата калия и 0,4-0,8 г/л фторида натрия, с последующей импрегнацией ингибитором коррозии в 0,05–0,1 М растворах 1,2,4-триазола или бензотриазола под вакуумом 0,04 атм до прекращения выделения пузырьков воздуха с поверхности сплава с дальнейшей выдержкой в растворе ингибитора при перемешивании, сушкой при температуре 40°С в течение 24 ч и финишным нанесением слоя поливинилиденфторида методом распыления его раствора в метилпирролидоне в соотношении 1:20 массовых частей.

Реализацию заявляемого изобретения подтверждали следующими методами. Для определения структуры ПЭО-слоя и его элементного состава использовали сканирующую электронную микроскопию (СЭМ) и энергодисперсионную спектроскопию. Пропитку ПЭО-покрытия ингибитором коррозии группы триазолов подтверждали с помощью конфокальной рамановской микроспектроскопии. Фазовый и химический состав определяли методом рентгенофазового анализа и рентгеновской фотоэлектронной спектроскопии. Уровень защитных свойств полученных покрытий оценивали методом электрохимической импедансной спектроскопии с использованием системы, состоящей из электрохимического интерфейса и анализатора частотного отклика. Измерения проводили в трехэлектродной ячейке с насыщенным хлоридсеребряным электродом (потенциал относительно стандартного водородного электрода равен 0,197 В) в качестве электрода сравнения и платинированной ниобиевой сетки в качестве противоэлектрода. В качестве электролита использовали раствор хлорида натрия с концентрацией 3,5 мас. %. Электрохимическую активность исследуемых образцов оценивали на микроуровне с помощью локальных сканирующих методов.

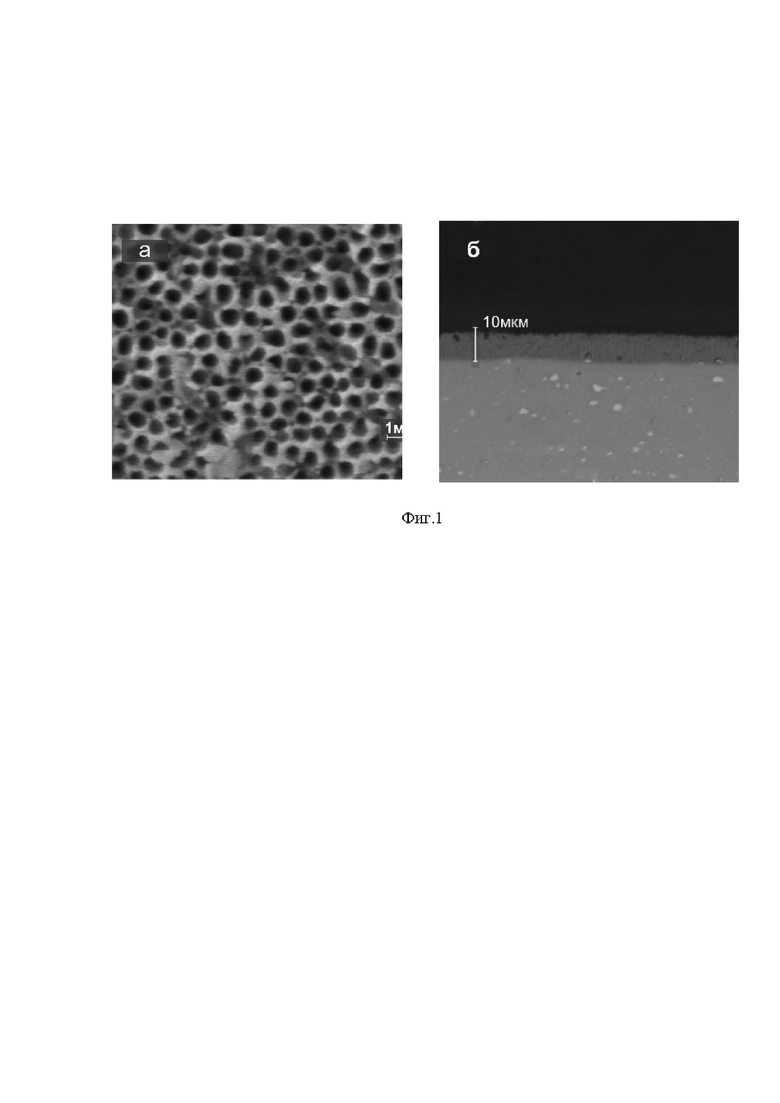

Изобретение проиллюстрировано Фиг.1, на котором приведены СЭМ-изображения (а) поверхности и (б) поперечного шлифа ПЭО–слоя покрытий с трубчатой структурой.

Согласно изобретению, были получены следующие типы образцов с композиционным антикоррозионным покрытием:

Пример 1. ПЭО-покрытие на АМг3 формировали в гальваностатическом режиме в течение 40 с при плотности тока 0,95 А/см2 в охлаждаемом до 8°С электролите состава 20 г/л тартрата калия и 0,6 г/л фторида натрия. По окончании процесса образец промывали водой и сушили на воздухе. Далее образец подвергали вакуумному импрегнированию при 0,04 атм в растворе 0,05 М 1,2,4-триазола до прекращения выделения пузырьков воздуха с поверхности ПЭО-покрытия, а затем выдерживали в данном растворе при постоянном перемешивании в течение 24 часов. Далее образец просушивали в сушильном шкафу при температуре 40°С в течение 24 ч. Финишное покрытие ПВДФ наносили методом распыления раствора ПВДФ в метилпирролидоне в соотношении 1:20 частей по массе. СЭМ-изображение поверхности образца на Фиг.1 демонстрирует наличие пористой структуры. Поры могут служить микроконтейнерами для внедрения ингибитора. Средний диаметр пор составляет около 300 нм. Из анализа изображения поперечного сечения покрытия следует, что оно имеет упорядоченную самоорганизованную микротрубчатую структуру, высота трубки которой составляет в среднем 9–10 мкм. После импрегнации и нанесения финишного слоя ПВДФ было получено покрытие с высокими антикоррозионными характеристиками. Значение поляризационного сопротивления составило 1,2∙108 Ом∙см2, а величина модуля импеданса, измеренного на низкой частоте, определяющая барьерные свойства сформированного защитного слоя, составила ǀZǀf=0,1Гц 2,7∙ 107 Ом∙см2.

Пример 2. ПЭО-покрытие получали в гальваностатическом режиме при плотности тока 0,5 А/см2 в охлаждаемом до 8 °С электролите состава 15 г/л тартрата калия и 0,4 г/л фторида натрия, время выдержки 40 с. Импрегнацию проводили погружением образца с ПЭО-покрытием в 0,1 М раствор 1,2,4-триазола под вакуумом 0,04 атм до прекращения выделения пузырьков воздуха с поверхности ПЭО-покрытия с дальнейшей выдержкой в растворе течение 1 ч. Сушку и финишное покрытие ПВДФ методом распыления осуществляли в соответствии с примером 1. Поляризационное сопротивление составило 1,1∙107 Ом∙см2, величина ǀZǀf=0,1Гц = 5,3∙106 Ом∙см2.

Пример 3. Образец с композиционным антикоррозионным покрытием был получен по примеру 1 с разницей в том, что плотность тока при оксидировании составила 0,7 А/см2, состав электролита включал 30 г/л тартрата калия и 0,8 г/л фторида натрия, выдержку образца в растворе ингибитора 1,2,4-триазолом с концентрацией 0,1 М проводили сначала под вакуумом 0,04 атм до прекращения выделения пузырьков воздуха, а затем оставляли в растворе на 2 часа. Сушку и финишное покрытие ПВДФ методом распыления осуществляли в соответствии с примером 1. Методом электрохимической импедансной спектроскопии установлено, что образец с ПЭО-покрытием, импрегнированным характеризуется высокими защитными свойствами. Значение ǀZǀf=0,1Гц для данного композиционного покрытия составило 5,1∙106 Ом∙см2, которое более чем на порядок превышает значения для образца с базовым ПЭО-слоем, что свидетельствует об увеличении коррозионной стойкости. Значение поляризационного сопротивления составило 9,9∙106 Ом∙см2.

Пример 4. ПЭО-покрытие получали по примеру 1. Вакуумную импрегнацию ПЭО-слоя проводили в соответствии с примером 1 с отличием в том, что использовали водный раствор 0,05 М бензотриазола. Сушку и финишное покрытие ПВДФ методом распыления также осуществляли в соответствии с примером 1. В результате было получено покрытие с менее высокими антикоррозионными характеристиками в сравнении с 1,2,4-триазол-содержащими защитными слоями (примеры 1-3). Значение поляризационного сопротивления составило 8,9∙106 Ом∙см2, величина ǀZǀf=0,1Гц составила 4,8∙106 Ом∙см2.

Пример 5. Композиционное покрытие получали по примеру 2, с разницей в том, что образец с ПЭО-покрытием погружали в раствор 0,1 М бензотриазола на 1 час. Поляризационное сопротивление составило 3,1∙106 Ом∙см2, величина ǀZǀf=0,1 Гц составила 1,2∙106 Ом∙см2.

Пример 6. Композиционное ПЭО-покрытие получали в целом по примеру 3. Отличие заключалось в том, что выдержку ПЭО-слоя в растворе 0,1 М бензотриазола проводили в течение 2 часов. Покрытие продемонстрировало хорошие, но не самые высокие антикоррозионные свойства, а именно, поляризационное сопротивление составило 6,2∙106 Ом∙см2, величина ǀZǀf=0,1 Гц составила 2,8∙106 Ом∙см2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения коррозионностойких гибридных покрытий на магнии и его сплавах | 2023 |

|

RU2809685C1 |

| Способ получения на сплавах алюминия защитных супергидрофобных покрытий с антистатическим эффектом | 2022 |

|

RU2784001C1 |

| Способ получения на сплавах магния проводящих супергидрофобных покрытий | 2022 |

|

RU2782788C1 |

| Способ получения защитных супергидрофобных покрытий на сплавах алюминия | 2021 |

|

RU2771886C1 |

| Способ получения защитных антикоррозионных покрытий на сплавах алюминия со сварными швами | 2019 |

|

RU2703087C1 |

| Способ получения на сплавах магния композиционных многофункциональных покрытий | 2022 |

|

RU2782770C1 |

| Способ получения супергидрофобных покрытий на магнийсодержащих сплавах алюминия | 2020 |

|

RU2747434C1 |

| Способ получения на сплавах магния гибридных защитных покрытий с антибактериальными свойствами | 2022 |

|

RU2785579C1 |

| КОМПОЗИЦИОННОЕ ФТОРПОЛИМЕРНОЕ ПОКРЫТИЕ НА СТАЛИ С МЕТАЛЛИЧЕСКИМ АДГЕЗИОННЫМ СЛОЕМ | 2023 |

|

RU2812667C1 |

| Способ получения защитного коррозионно-износостойкого биосовместимого гибридного покрытия на сплаве магния | 2023 |

|

RU2815770C1 |

Изобретение относится к антикоррозионному самозалечивающемуся защитному покрытию на изделиях, конструкциях и сооружениях из сплавов алюминия, предназначенных для эксплуатации в неблагоприятных условиях, например в атмосфере морского тумана, в коррозионно-активных водных растворах. Способ включает формирование пористого ПЭО-слоя в виде микротрубок в процессе плазменного электролитического оксидирования (ПЭО) в гальваностатическом режиме в течение 40 с в охлаждаемом до 8°С электролите с тартратом калия и фторидом натрия, импрегнацию микротрубок 1,2,4-триазолом или бензотриазолом под вакуумом, при этом ПЭО проводят при плотности тока 0,5-0,95 А/см2, а импрегнацию - под вакуумом 0,04 атм до прекращения выделения пузырьков воздуха с дальнейшей выдержкой в растворе ингибитора при перемешивании, затем сушат при 40°С в течение 24 ч и наносят защитный слой поливинилиденфторида (ПВДФ) распылением раствора ПВДФ в метилпирролидоне в соотношении 1:20 мас.ч. Технический результат: обеспечение длительного эффекта самозалечивания при нарушении целостности алюминиевого покрытия за счет финишного гидрофобного слоя, полученного распылением ПВДФ из раствора поверх оксидного слоя на металле с микротрубчатой пористой структурой, наполненной под вакуумом ингибитором коррозии группы азолов. 1 ил., 6 пр.

Способ получения антикоррозионного покрытия на основе пористого ПЭО-слоя на алюминиевом сплаве, включающий формирование пористого ПЭО-слоя в виде микротрубок в процессе плазменного электролитического оксидирования (ПЭО) в гальваностатическом режиме в течение 40 с в охлаждаемом до 8°С электролите с тартратом калия и фторидом натрия, импрегнацию микротрубок 1,2,4-триазолом или бензотриазолом под вакуумом, отличающийся тем, что ПЭО проводят при плотности тока 0,5-0,95 А/см2, импрегнацию осуществляют под вакуумом 0,04 атм до прекращения выделения пузырьков воздуха с поверхности алюминиевого сплава с дальнейшей выдержкой в растворе ингибитора при перемешивании, затем сушат при температуре 40°С в течение 24 ч и наносят защитный слой поливинилиденфторида распылением раствора поливиденфторида в метилпирролидоне в соотношении 1:20 мас.ч.

| Кононенко Я.И | |||

| и др | |||

| Формирование и электрохимические свойства антикоррозионных ПЭО-покрытий, импрегнированных ингибиторами коррозии группы азолов, на алюминиевом сплаве | |||

| Материалы конференции ЭХОС, 19.10.2022 | |||

| Способ получения защитных супергидрофобных покрытий на сплавах алюминия | 2021 |

|

RU2771886C1 |

| Способ получения на сплавах магния композиционных многофункциональных покрытий | 2022 |

|

RU2782770C1 |

| Способ получения антикоррозионного износостойкого покрытия на сплавах магния | 2016 |

|

RU2617088C1 |

| CN 101423945 B, 27.10.2010. | |||

Авторы

Даты

2024-02-19—Публикация

2023-06-07—Подача