ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к изготовлению изолированных плоских длинномерных плоских высокотемпературных сверхпроводящих (далее ВТСП) проводов, а также к изолированным ВТСП проводам, полученным поданной технологии. Предшествующий уровень техники. УРОВЕНЬ ТЕХНИКИ.

В качестве изоляционного покрытия на ВТСП-провода второго поколения широко применяется покрытие из полиимида, устойчивого к механическим нагрузкам в условиях криотемператур (77 К).

Полиимиды являются термостойкими полимерами и не обладают пластическими свойствами ниже температуры разложения, поэтому метод экструзии не применим для нанесения изоляции на длинномерные ВТСП-провода. Стандартный вариант получения такой изоляции представляет собой обмотку ВТСП-провода полиимидной лентой толщиной 25-50 мкм.

Однако в таком варианте исполнения изоляционный слой является неоднородным по толщине из-за перекрывания соседних витков, что существенно увеличивает толщину ВТСП-провода и снижает его удельную плотность тока более, чем в 2 раза.

Существующие альтернативные способы получения полиимидного покрытия на ВТСП-проводах основаны на нанесении частиц полиимида из раствора с последующей сушкой для удаления молекул растворителя.

Так, из патента RU 2662801 известен способ изготовления ВТСП провода второго поколения путем нанесения электроизоляционного покрытия на высокотемпературную сверхпроводящую ленту второго поколения, который включает перемещение сверхпроводящей ленты через рабочую ячейку с раствором для нанесения покрытия с вязкостью от 10 до 40 Па-с при температуре окружающей среды, выбранным из группы, включающей прекурсор полиимидной смолы или полиимидную смолу, равномерное распределение данного раствора по обеим сторонам упомянутой сверхпроводящей ленты путем взаимодействия упомянутого нанесенного раствора с двумя цилиндрическими телами, у которых на поверхности выполнены чередующиеся выступы и впадины, расположенные по винтовой линии, с получением пленки заданной толщины из нанесенного раствора и последующую термическую обработку сверхпроводящей ленты с пленкой раствора.

Как следует из данного патента, изобретение позволяет получить равномерное покрытие без островковой и волнообразной поверхности, а также контролировать и варьировать толщину электроизоляционного слоя.

Однако, данный метод протягивания через концентрированный раствор полиимида не является эффективным вследствие плохой смачиваемости торцов ленты и, как следствие, возникновения на краях ленты изоляционного слоя плохого качества.

Наиболее перспективным методом нанесения полиимидной изоляции является метод электрофоретического осаждения, т.к., вследствие своей природы, он дает достаточно плотное закрытие торцов ленты. Также он позволяет проводить нанесение изоляции на провода сложной формы, например, на ВТСП кабель типа Ребель.

Так, в заявке JP 2012064495 раскрывается способ изготовления сверхпроводящего провода с покрытием, который включает формирование сверхпроводящего ВТСП провода путем создания сверхпроводящего слоя на подложке и подачу питания на сверхпроводящий провод, погруженный в раствор для электроосаждения полиимида для формирования полиимидного слоя вокруг сверхпроводящего провода. Осаждение ведут в растворе, состоящем из водного раствора анионного полиимида и органического растворителя.

Раскрывается также ВТСП провод второго поколения, который получен данным способом. Провод включает нанесенные на подложки буферные слои, сверхпроводящий слой и стабилизирующие (по желанию) слои, которые окружает покрытие из полиимида.

Как следует из данного документа, наносимое электроосаждением покрытие, по мнению авторов, позволяет предотвратить отслоение слоев, нанесенных на подложку ВТСП провода.

К сожалению, в патенте недостаточно данных, показывающих как происходит электроосаждение покрытия из раствора, однако, данный патент подтверждает возможность получения полиимидных слоев на ВТСП проводах второго поколения. Можно только догадываться, как происходит электроосаждение - из эмульсии на основе полиимидной смолы или с использованием прекурсора в виде соли полиаминовой кислоты, при этом возникнет необходимость имидизации при высокой температуре.

Наиболее близкий способ изготовления изолированного плоского проводящего провода с аспектным соотношением а/b 12 и более (а - ширина провода, b - высота провода), раскрыт в заявке US 2019066883. Данный способ предусматривает стадию приготовления раствора электроосаждения (у нас такой: 56.5% полярного растворителя, 2% полиимида, 1.5% триэтаноламина, остальные 40% ацетон), состоящую из смешения полиимидной смолы, имеющей среднечисловую молекулярную массу Mn от 2,0×104 до 4,0×104 с полярным органическим растворителем и стабилизатором (трипропиламин), перемешивание смеси при температуре от 20 до 25°С в течение времени, необходимого для проведения реакции нейтрализации между полиимидом и стабилизатором (3 часа или более) для получения смешанного раствора и последующее добавление осадителя (воды) к смешанному раствору для приготовления эмульсии для электроосаждения. Затем добавляют по каплям осадитель (воду) при перемешивании со скоростью вращения от 8000 до 12000 об/мин с получением эмульсии. Далее следует этап электроосаждения, заключающийся в погружении плоского проводящего провода с вышеупомянутым аспектным соотношением 12 (у нас, например, соотношение 80-100) или более, в раствор для электроосаждения с протеканием по проводу постоянного тока при напряжении 150 В для электроосаждения частиц полиимидной смолы на поверхности плоского проводящего провода; и этап обжига, на котором нагревают плоский проводящий провод для образования изолирующей пленки на его поверхности. Обжиг осуществляется в два этапа и состоит из нагрева при низкой температуре от 150 до 220°С и высокотемпературного нагрева при высокой температуре, превышающей на 30°С или более температуру на этапе низкотемпературного нагрева.

Раскрывается также соответствующий плоский провод, приготовленный в соответствии с данным способом.

Авторы данной заявки отмечают преимущества известного технического решения, состоящее в том, что изолированный плоский проводящий провод, имеющий высокое аспектное отношение a/b (12 и более) характеризуется однородной изолирующей пленкой, сформированной на периферии (поверхности) проводящего провода.

Можно выделить моменты, которые делают известный способ непригодным для использования в технологии быстрого нанесения тонкой полиимидной изоляции на протяженные ВТСП-проводов второго поколения:

1. Известный способ опробован только на образцах длиной до 20 мм, нет сведений, что способ может осуществляться для получения изолированных длинномерных проводов.

2. Очень высокая температура сушки - 300°С, которая при обжиге ВТСП проводов может привести к повреждению провода.

3. Очень толстая пленка - более 40 мкм (неизвестно, есть ли возможность управления толщиной).

4. Известный способ подходит только для проводов на основе медных сплавов.

5. Очень высокая скорость перемешивания при введении осадителя - от 8000 до 12000 об/мин

6. Высокое напряжение в процессе электроосаждения: известный - 150 В, наш - 10-50 В, что также может привести к повреждению провода.

Суммируя недостатки известного способа, можно утверждать, что данный способ не позволит получить изолированный длинномерный ВТСП провод с качественным тонким изоляционным полиимидным покрытием с высоким напряжением пробоя, а также невозможно нанести изоляцию на ВТСП провод сложной формы типа Ребель, что можно объяснить тем, что получаемая эмульсия не является достаточно однородной и устойчивой во времени для электроосаждения полиимидной пленки на ВТСП провод по всей его длине, а условия электроосаждения покрытия на длинномерный ВТСП и последующего отжига могут привести к повреждению ВТСП провода.

Данные недостатки известного способа представляют определенную техническую проблему для изготовления ВТСП проводов второго поколения.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Задачей изобретения является устранение всех вышеперечисленных проблем. Поставленная задача решается способом изготовления изолированного плоского длинномерного ВТСП провода второго поколения, включающем следующие стадии:

(А) стадию приготовления эмульсии для электроосаждения, включающую смешение частиц полиимидной смолы Р 84, стабилизатора, выбранного из группы, включающей третичные амины с температурой кипения, не превышающей 200°С, и органического растворителя, выбранного из группы, включающей N-метилпирролидон или N,N-диметилформамид, перемешивание смеси в течение времени, необходимого для проведения реакции нейтрализации между полиимидом и стабилизатором с получением промежуточного раствора и последующее добавление осадителя к промежуточному раствору при перемешивании с получением эмульсии для электроосаждения, где добавление осадителя осуществляют в два этапа - на первом этапе добавляют 50-60% осадителя от его общего количества при перемешивании смеси со скоростью 1000-3000 об/мин, а на втором - оставшееся количество осадителя при перемешивании со скоростью не превышающей 100 об/мин;

(B) стадию электроосаждения эмульсии, полученной на стадии (А) на ВТСП провод в рабочей ячейке с катодом, включающую перемещение ВТСП провода через рабочую ячейку с эмульсией, где на катод подают отрицательный потенциал, на упомянутый ВТСП провод подают положительный потенциал с разницей потенциалов между катодом и ВТСП проводом, обеспечивающей осаждение частиц полиимида на ВТСП проводе, а перемещение ВТСП провода осуществляют при постоянном перемешивании упомянутой эмульсии потоком инертного газа и

(C) стадию обжига для образования изолирующей пленки на поверхности ВТСП провода, включающую нагрев при температуре, не превышающей 200°С.

В частных воплощениях изобретения поставленная задача решается способом, в котором в качестве стабилизатора на стадии (А) используют третичный амин, выбранный из группы, включающей триэтиламин, трипропиламин, триэтаноламин и тетраметилдиамин.

В частных воплощениях изобретения в качестве осадителя на стадии (А) используют осадитель, выбранный из группы, включающей воду, этиловый спирт, изопропиловый спирт и ацетон.

В способе перемешивание смеси на стадии (А) для проведения реакции нейтрализации осуществляют в течение 12-60 часов.

В способе осадитель к промежуточному раствору на стадии (А) добавляют со скоростью 50-500 мл/мин.

В способе перемещение ленты через эмульсию на стадии (В) осуществляют с разницей потенциалов 10-50 В.

В способе перемещение ленты через эмульсию на стадии (В) осуществляют со скоростью 10-30 м/час.

В способе отжиг на стадии (С) проводят в протяжной печи с постепенным увеличением температуры от 100 до температуры отжига.

В способе осаждение на стадии (В) и обжиг на стадии (С) осуществляют на ВТСП провод с медной и/или серебряной оболочкой.

Поставленная задача также решается изолированным плоским длинномерным ВТСП проводом второго поколения, выполненным в соответствии с вышеописанным заявленным способом, содержащим полиимидное изоляционное покрытие, толщина которого составляет 10-60 мкм, а электрическая прочность - не менее 100 В/мкм.

Сущность изобретения состоит в следующем.

ВТСП провода второго поколения представляют собой многослойные тонкопленочные структуры на гибких металлических лентах- подложках из сплавов на основе никеля или железа.

В качестве сверхпроводящего слоя в ВТСП используют такое химическое соединение как ReBa2Cu307 (ReBCO), где Re - редкоземельный элемент.

Ленты-подложки могут обладать биаксиальной текстурой или не обладать такой текстурой. В последнем случае текстура создается на дополнительных слоях, расположенных между подложкой и ВТСП слоем. Такие слои называются буферными.

Кроме буферных слоев ВТСП провода второго поколения опционально могут содержать защитные и/или стабилизирующие слои из серебра и/или меди, а также изолирующие слои.

Необходимость нанесения изоляционных покрытий, обусловлена техническими требованиями к ВТСП-проводам при их использовании, например, для создания ВТСП-магнитных катушек, в которых при высоких напряжениях при повреждении изоляции возможен электрический пробой между витками ВТСП-провода.

Изолирующие слои, например, из полиимида, как это показано выше, могут быть нанесены методом электроосаждения.

Метод электроосаждения основан на движении заряженных частиц полимера в растворе под действием электрического поля с последующим оседанием их на поверхность электрода. Основная сложность использования электрофоретического метода осаждения связана с использованием эмульсий, обладающих низкой устойчивостью вследствие агрегации частиц и выделения их в виде осадков, что приводит к изменению технологических характеристик в ходе процесса нанесения пленки, выделению осадка полимера на поверхность ленты и делает невозможным нанесение высококачественных изоляционных слоев на длинномерные образцы (>100 м).

В самом общем случае, эмульсия представляет собой дисперсную систему, состоящую из микроскопических капель жидкости (дисперсной фазы), распределенных в другой жидкости (дисперсионной среде).

Как следует из предшествующего уровня техники, в состав эмульсии для электроосаждения полимидной изоляции входят следующие основные компоненты: полимер, растворитель, осадитель и стабилизатор.

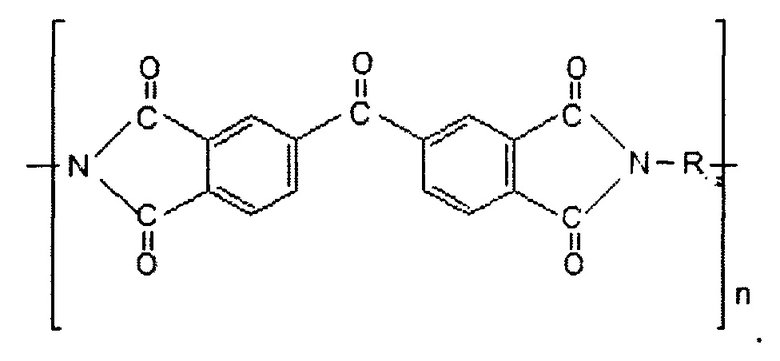

В качестве полимера в нашем изобретении использована полиимидная смола Р 84 с общей формулой

Данная полимерная молекула состоит из множества мономерных звеньев n, число которых может достигать 100000.

Полиимид Р84 обладает достаточно высокой растворимостью в высокодонорных растворителях, например, таких, как N-метилпирролидон или N,N-диметилформамид (до 30%).

В качестве осадителя могут быть использованы низкодонорные растворители (вода, простейшие спирты и т.д.), которые образуют с растворителем однофазный раствор, но при достижении критической концентрации способствуют выделению полиимида в виде осадка.

Нами были в качестве осадителя были опробованы следующие растворители: вода, этиловый спирт, изопропиловый спирт и ацетон, хотя, как это следует из формулы изобретения, изобретение не ограничивается только этими осадителями.

Разница между опробованными осадителями состоит в различной температуре их кипения. Поэтому в случае использования в качестве осадителя, например, воды потребуется более длительная сушка или более высокая температура обжига (в рамках заявленного интервала температур проведения обжига).

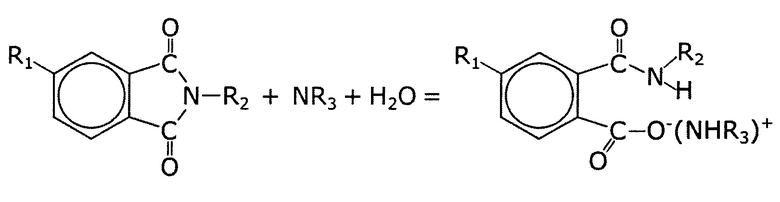

Для стабилизации осадка полимера в виде мелких частиц используются третичные амины общей формулы NR3, которые могут растворяться в органических растворителях и температура кипения которых не превышает 200°С, что позволяет этим аминам удаляться при термической обработке электросажденной пленки. В качестве таких аминов могут быть использованы такие, как триэтиламин, трипропиламин, триэтаноламин и тетраметилдиамин. Однако наше изобретение не ограничивается использованием только этих аминов, могут быть использованы любые другие третичные амины, температура кипения которых не превышает 200°С.

Предположительный механизм образования эмульсии из смеси полиимида и амина объясняется образованием анионов полиамидной кислоты в щелочной среде в присутствии воды:

Увеличение размера частиц в эмульсии способствует увеличению скорости роста покрытия при электроосаждении, однако при этом уменьшает устойчивость коллоидного раствора, что является важным фактором при длительном использовании эмульсионного раствора в технологии нанесения изоляции на длинномерные ВТСП-провода.

Выбор заявленных компонентов эмульсии, а также условий ее получения как раз и позволяют получить устойчивую эмульсию.

Выбор растворителя и осадителя определяется необходимостью получения плотных пленок полимера.

Так как полиимид Р 84 не имеет температуры плавления, для уплотнения покрытий на его основе требуется частично растворять частицы, осевшие на ленту, за счет остаточных количеств растворителя, что способствует их слипанию при высоких температурах (150-250°С).

Вследствие этого растворитель должен обладать высокой температурой кипения.

Осадитель же, наоборот, должен обладать низкой температурой кипения, чтобы быстро испаряться из прекурсорной пленки на выходе из рабочего раствора.

Подбор всех заявленных компонентов позволяет получить электроосажденные полиимидные покрытия, которые можно нанести на ВТСП провода второго поколения, в том числе и со стабилизирующими или защитными покрытиями из серебра и/или меди.

Сочетание некоторых компонентов показало более высокую эффективность при проведении электроосаждения, например, сочетание N-метилпирролидона (Ткип=202°С) и ацетона (Ткип=56°С) в качестве растворителя и осадителя, соответственно.

Чрезвычайно важен также для реализации декларируемого технического результата подбор условий, при которых происходит формирование эмульсии и электроосаждение слоя полиимида.

Так формирование эмульсии происходит в соответствии со следующим. Сначала проводят смешение частиц полиимида Р 84, стабилизатора, выбранного из группы, включающей третичные амины с температурой кипения, не превышающей 200°С, и органического растворителя (N-метилпирролидон или N,N-диметилформамид). К таким третичным аминам относятся, например, такие амины как триэтиламин, трипропиламин, триэтаноламин и тетраметилдиамин, хотя выбор аминов, разумеется, не ограничивается только этими перечисленными.

Полученную смесь перемешивают в течение времени, необходимого для проведения реакции нейтрализации между полиимидом и стабилизатором с получением промежуточного раствора.

Расчет количественного соотношения реагентов (полиимида к третичному амину) для данной реакции можно получить из соотношения карбонильных групп полиимида к группам NH3 третичных аминов как 1:(0,9-1,0).

Время для проведения реакции нейтрализации с получением промежуточного раствора зависит от количества получаемой эмульсии, используемого оборудования и других факторов и в нашей практике составляет 12-60 часов. Возможны и другие значения по времени - так в известном способе минимальное время для проведения реакции нейтрализации составило 3 часа. В нашем случае мы одновременно проводим растворение полиимида и реакцию нейтрализации, поэтому снизу время ограничено процессом перевода всей массы полиимида в раствор.

Проведение реакции в указанных условиях в течении времени более 12 ч приводит к образованию эмульсии с нужными нам устойчивостью и выходом по электроосаждению пленки полиимида.

Следующей операцией предложенного способа является добавление осадителя к промежуточному раствору с получением эмульсии для электроосаждения.

В способе в соответствии с изобретением добавление осадителя осуществляют в два этапа - на первом этапе добавляют 50-60-% осадителя от его общего количества. Чрезвычайно важна для реализации декларируемого результата скорость перемешивания на обоих этапах - на первом этапе скорость перемешивания достаточно велика и составляют 1000-3000 об/мин. При выходе за заявляемые пределы эмульсия утрачивает свою устойчивость, кроме того, ухудшается адгезия эмульсии к ВТСП проводу и, в конечном итоге, не обеспечивается получение качественных покрытий на ВТСП проводе.

Если обратиться к известному способу, то мы увидим, что скорость перемешивания на стадии введения осадителя гораздо выше, чем в нашем случае. Возможно это связано с тем, что полиимид в известном способе выбирается из полиимидов с определенной молекулярной массой, возможно, это и со спецификой самого провода, выполненного из меди.

На втором этапе добавляют оставшийся осадитель при перемешивании смеси со скоростью не превышающей 100 об/мин. Низкая скорость позволяет равномерно распределить оставшийся осадитель и не снизить устойчивость полученной эмульсии. С нижней стороны скорость не ограничивается конкретными цифрами, а при выходе за верхнее значение возможна потеря стабильности эмульсии.

Необходимо отметить, что в предшествующем уровне техники рекомендуют изготавливать эмульсии «…путем медленного прибавления диспергируемого вещества в дисперсную систему» (https://ru.wikipedia.org/wiki/). Как правило, не обсуждается количественное значение понятия «медленное прибавление», поскольку считается, что специалист, сведущий в данной области, понимает смысл данного понятия. Так, в US 2019066883 данное понятие конкретизировано как «добавляют [осадитель] по каплям".

Нами использовались скорости введения осадителя для разных объемов эмульсии - от 50 до 500 мл/мин, хотя, понятно, что можно вводить осадитель и с гораздо меньшими скоростями «покапельно».

Следующая стадия - стадия электроосаждения.

Для проведения этой стадии эмульсию размещают в рабочей ячейке с катодом. ВТСП провод перемещают через эту ячейку, причем, на катод подают отрицательный потенциал, а на ВТСП провод подают положительный потенциал. Разница потенциалов между катодом и ВТСП проводом, а также оптимальная скорость перемещения ленты должны обеспечить осаждение частиц полиимида на указанный провод в виде плотного, но тонкого покрытия.

Разница потенциалов и скорость движения ленты подбираются для каждой ленты индивидуально. Для ленты, шириной от 4 до 12 мм и толщиной получаемого покрытия от 10-20 мкм разница потенциалов может составлять 10-50 В, что значительно меньше, чем в известном способе, а скорость перемещения ленты составляет 10-30 м/час.

Важным фактором получения тонких и сплошных покрытий является проведение перемешивания эмульсии в процессе электроосаждения, которое осуществляется в целях поддержания стабильности эмульсии потоком инертного газа.

Следующей стадией заявленного способа является стадия обжига для образования изолирующей пленки на поверхности ВТСП провода, включающая нагрев при температуре, не превышающей 200°С. При данных температурах из нанесенного слоя полиимида испаряется растворитель и заканчивается формирование изоляционного полиимидного слоя. Ограничение температуры нагрева 200°С вызвано тем, что ВТСП провод при обжиге при более высоких температурах может разрушиться за счет механического расслаивания или химического взаимодействия между слоями, что приведет к резкому падению значений критического тока.

Определенные преимущества ВТСП провод приобретает в том случае, если обжиг проходит в протяжной печи с постепенным (градиентным) подъемом температуры, в этом случае организуется более равномерный нагрев и в проводе не только испаряется растворитель, но и устраняются термические напряжения.

Пример осуществления изобретения.

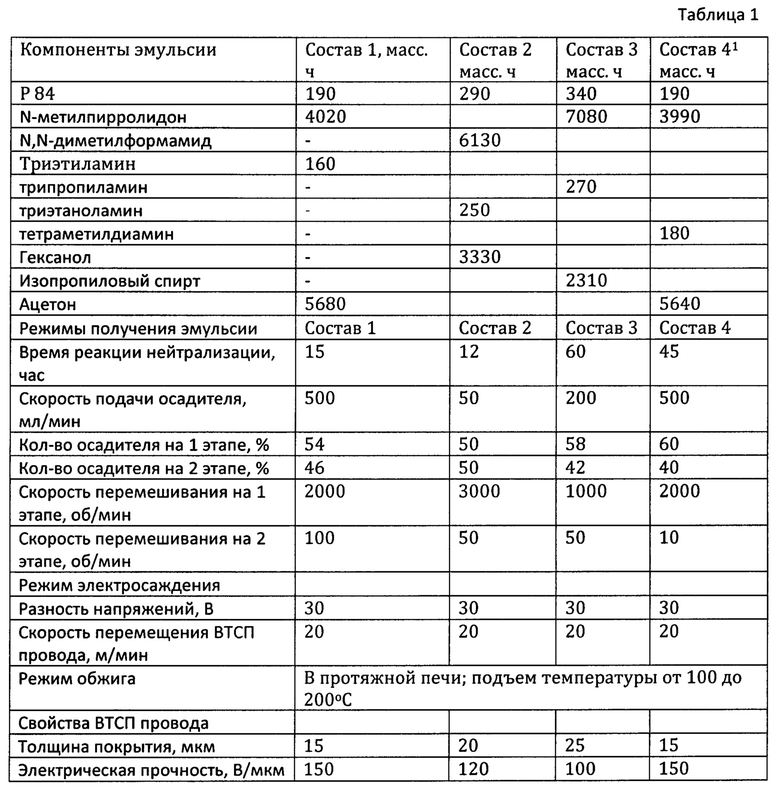

Ниже представлен способ приготовления эмульсии, обладающей устойчивостью в течение 48 ч и обеспечивающей получение качественных изоляционных покрытий на ВТСП-проводах толщиной 50-200 мкм.

Эмульсию (в расчете на 10 кг раствора) готовили следующим образом: в 4020 г N-метилпирролидона (ч) при комнатной температуре растворяли 190 г полиимидной смолы Р84 и 160 г триэтаноламина (ч). Реакция нейтрализации длилась в течение 15 часов.

В полученный раствор со скоростью 500 мл/мин добавляли 3000 г ацетона (≈54%) при перемешивании со скоростью 2000 об/мин до образования гомогенного раствора (около 5 мин).

Далее в полученный раствор при перемешивании со скоростью 100 об/мин в течение 3 с вливали 2680 г ацетона (≈46%).

Далее проводили электроосаждение эмульсии на движущийся ВТСП провод и последующий обжиг.

Для этого к образцу ВТСП-провода в медной или серебряной оболочке добавляли отрезки транспортной ленты (5 м) из нержавеющей стали, хастеллоя или других сплавов, устойчивых к действию эмульсионного раствора. Транспортную ленту приваривали непосредственно к металлической подложке ВТСП-провода для обеспечения надежного электрического контакта. Весь образец ВТСП-провода вместе с отрезками транспортной ленты наматывали на катушку, с катушки через ролики протягивали через рабочую ячейку с эмульсией и протяжную печь в условиях, приведенных в таблицах 1 и 2.

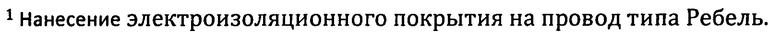

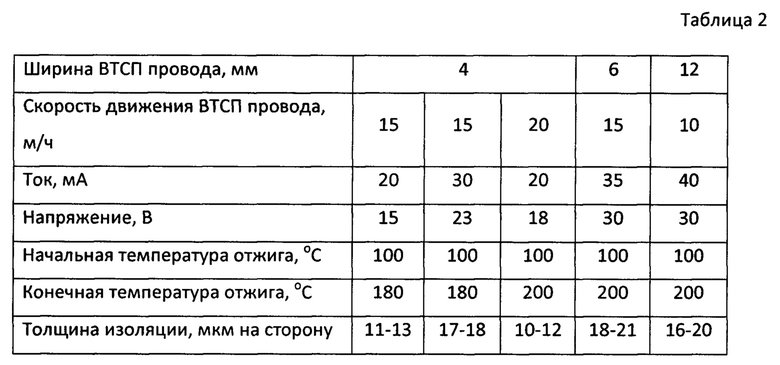

В таблице 1 приведены параметры получения ВТСП провода в соответствии с примером 1, а также по другим (см. примеры 2-4).

В таблице 2 приведены данные для ВТСП провода по примеру 1 по толщине изоляции на сторону в зависимости от скорости перемещения ВТСП провода и условий прохождения обжига.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОЛИМЕРНОГО ПОКРЫТИЯ НА СВЕРХПРОВОДНИКИ ВТОРОГО ПОКОЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2662801C1 |

| ПРОВОД ИЗ ВЫСОКОТЕМПЕРАТУРНОГО СВЕРХПРОВОДНИКА С ЭЛЕКТРИЧЕСКОЙ ИЗОЛЯЦИЕЙ, МОНОЛИТНАЯ ОБМОТКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2687277C1 |

| СПОСОБ ГРАВИМЕТРИЧЕСКОГО ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ СВЕРХПРОВОДЯЩЕГО СЛОЯ ВТСП ПРОВОДОВ ВТОРОГО ПОКОЛЕНИЯ | 2018 |

|

RU2687312C1 |

| СВЕРХПРОВОДЯЩИЙ ПРОВОД | 2006 |

|

RU2414769C2 |

| ТЕРМОПЛАСТИЧНЫЙ ПОЛИИМИД И ЕГО ВАРИАНТ, ПОЛИАМИДНАЯ КИСЛОТА И ЕЕ ВАРИАНТ И ТЕРМОПЛАВКАЯ СЛОИСТАЯ ПЛЕНКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА ПРОВОЛОКУ | 1993 |

|

RU2139892C1 |

| ПЛАСТИНЧАТЫЙ СВЕРХПРОВОДЯЩИЙ ПРОВОД, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СВЕРХПРОВОДНИКОВЫЙ УЗЕЛ ПРОВОДА | 2006 |

|

RU2408956C2 |

| ЭЛЕКТРИЧЕСКИЕ ПРОВОДА И КАБЕЛИ ДЛЯ КОСМИЧЕСКОГО ПРИМЕНЕНИЯ | 2022 |

|

RU2830430C2 |

| Способ получения высокотемпературной сверхпроводящей ленты второго поколения, преимущественно для токоограничивающих устройств, и способ контроля качества такой ленты | 2019 |

|

RU2707399C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИИМИДНОГО ДИЭЛЕКТРИЧЕСКОГО СЛОЯ | 1992 |

|

RU2019548C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДВУХСТОРОННЕГО СВЕРХПРОВОДНИКА ВТОРОГО ПОКОЛЕНИЯ | 2008 |

|

RU2386732C1 |

Изобретение относится к изготовлению изолированных плоских длинномерных плоских высокотемпературных сверхпроводящих (далее ВТСП) проводов, а также к изолированным ВТСП проводам, полученным по данной технологии. Способ изготовления изолированного плоского длинномерного ВТСП провода второго поколения, включает следующие стадии: (A) стадию приготовления эмульсии для электроосаждения, включающую смешение частиц полиимидной смолы Р 84, стабилизатора, и органического растворителя, и последующее добавление осадителя. Добавление осадителя осуществляют в два этапа - на первом этапе добавляют 50-60% осадителя от его общего количества при перемешивании смеси со скоростью 1000-3000 об/мин, а на втором - оставшееся количество осадителя при перемешивании со скоростью не превышающей 100 об/мин; (B) стадию электроосаждения эмульсии, полученной на стадии (А) на ВТСП провод в рабочей ячейке с катодом, (С) стадию обжига для образования изолирующей пленки на поверхности ВТСП провода, включающую нагрев при температуре, не превышающей 200°С. Изобретение позволяет получить изолированный длинномерный ВТСП провод с качественным тонким изоляционным полиимидным покрытием. 2 н. 8 з.п. ф-лы, 2 табл.

1. Способ изготовления изолированного плоского длинномерного ВТСП провода второго поколения, включающий следующие стадии:

(A) стадию приготовления эмульсии для электроосаждения, включающую смешение частиц полиимидной смолы Р 84, стабилизатора, выбранного из группы, включающей третичные амины с температурой кипения, не превышающей 200°С, и органического растворителя, выбранного из группы, включающей N-метилпирролидон и N,N-диметилформамид, перемешивание смеси в течение времени, необходимого для проведения реакции нейтрализации между полиимидом и стабилизатором с получением промежуточного раствора и последующее добавление осадителя к промежуточному раствору при перемешивании с получением эмульсии для электроосаждения, где добавление осадителя осуществляют в два этапа - на первом этапе добавляют 50-60% осадителя от его общего количества при перемешивании смеси со скоростью 1000-3000 об/мин, а на втором - оставшееся количество осадителя при перемешивании со скоростью, не превышающей 100 об/мин;

(B) стадию электроосаждения эмульсии, полученной на стадии (А) на ВТСП провод в рабочей ячейке с катодом, включающую перемещение ВТСП провода через рабочую ячейку с эмульсией, где на катод подают отрицательный потенциал, на упомянутый ВТСП провод подают положительный потенциал с разницей потенциалов между катодом и ВТСП проводом, обеспечивающей осаждение частиц полиимида на ВТСП проводе, а перемещение ВТСП провода осуществляют при постоянном перемешивании упомянутой эмульсии потоком инертного газа и

(C) стадию обжига для образования изолирующей пленки на поверхности ВТСП провода, включающую нагрев при температуре, не превышающей 200°С.

2. Способ по п. 1, в соответствии с которым в качестве стабилизатора на стадии (А) используют третичный амин, выбранный из группы, включающей триэтиламин, трипропиламин, триэтаноламин и тетраметилдиамин.

3. Способ по п. 1, в соответствии с которым в качестве осадителя на стадии (А) используют осадитель, выбранный из группы, включающей воду, этиловый спирт, изопропиловый спирт и ацетон.

4. Способ по п. 1, в соответствии с которым перемешивание смеси на стадии (А) для проведения реакции нейтрализации осуществляют в течение 12-60 часов.

5. Способ по п. 1, в соответствии с которым осадитель к промежуточному раствору на стадии (А) добавляют со скоростью 50-500 мл/мин.

6. Способ по п. 1, в соответствии с которым перемещение ленты через эмульсию на стадии (В) осуществляют с разницей потенциалов 10-50 В.

7. Способ по п. 1, в соответствии с которым перемещение ленты через эмульсию на стадии (В) осуществляют со скоростью 10-30 м/час.

8. Способ по п. 1, характеризующийся тем, что отжиг на стадии (С) проводят в протяжной печи с постепенным увеличением температуры от 100 до температуры отжига.

9. Способ по п. 1, в соответствии с которым осаждение на стадии (В) и обжиг на стадии (С) осуществляют на ВТСП проводе с медной и/или серебряной оболочкой.

10. Изолированный плоский длинномерный ВТСП провод второго поколения, выполненный в соответствии с предшествующими пунктами формулы, содержащий полиимидное изоляционное покрытие, толщина которого составляет 10-60 мкм, а электрическая прочность не менее 100 В/мкм.

| US20190066883 A1, 28.02.2019 | |||

| СПОСОБ НАНЕСЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОЛИМЕРНОГО ПОКРЫТИЯ НА СВЕРХПРОВОДНИКИ ВТОРОГО ПОКОЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2662801C1 |

| Предохранительное приспособление для лебедок грузоподъемных машин | 1932 |

|

SU31113A1 |

| CN 102262934 A, 30.11.2018. | |||

Авторы

Даты

2019-11-28—Публикация

2019-08-15—Подача