Изобретение относится к электрофизическим и электрохимическим способам обработки отверстий и может быть использовано при комбинированной электроэрозионно-химической обработке (ЭЭХО) охлаждающих отверстий в турбинных лопатках.

КПД турбины и тяга газотурбинного двигателя напрямую зависят от температуры газов, выходящих из камеры сгорания и обтекающих лопатки турбины. Повышение температуры газов, увеличивающих тягу двигателя, отрицательно сказывается на лопатках турбины. Охлаждающе отверстия лопаток выполняют с расширяющимся и изогнутыми диффузорами.

Известен электроэрозионный способ изготовления отверстий проволочным электродом-инструментом или набором электродов под заливом в диэлектрической рабочей жидкости (А.Г.Братухин, Г.К.Язов и др. Современные технологии в производстве газотурбинных двигателей. М.: Машиностроение. 1997. С.355). Недостатками известного способа являются:

- изготовление только цилиндрических отверстий;

- образование на внутренней поверхности обрабатываемых отверстий термически измененного слоя, содержащего поры, микротрещины и прочие дефекты, ухудшающие эксплуатационные качества лопаток.

Известен способ струйной электрохимической прошивки отверстий, не оставляющий после себя измененного слоя (Б.А.Артамонов и др. Размерная электрическая обработка металлов. М.: Высшая школа. 1978. С.269). Обработку отверстий производят стеклянными капиллярными электродами-инструментами или титановыми трубками с изолированной боковой поверхностью. Рабочую жидкость (растворы кислот) прокачивают сквозь электрод-инструмент.

Недостатки данного способа:

- изготовление только цилиндрических отверстий;

- ненадежность прошивки отверстий под углом к обрабатываемой поверхности.

Известен способ лазерной прошивки фасонных отверстий (Рекламные материалы фирмы WINBRO GROUP technology (Великобритания) 2007). Лазерный луч, перемещаясь по определенным траекториям, заданным управляющей программой СЧПУ, прожигает фасонное отверстие с диффузором.

Недостатки данного способа:

- образование оплавленного термически измененного слоя;

- необходимость защиты противоположной стенки внутренней полости лопатки от воздействия лазерного луча.

Известен способ изготовления конических отверстий катодом-инструментом с подачей электролита сквозь него (А.Г.Бойцов, А.П Ковалев и др. Процессы механической и физико-химической обработки в производстве авиационных двигателей, стр.393, М.: Изд-во МГТУ, 2007 г.).

Это наиболее близкое по технической сущности и достигаемому результату техническое решение принято за прототип.

К недостаткам данного способа относятся:

- образование термически измененного слоя на поверхности отверстия;

- «строчность» внутренней поверхности отверстия;

- сложность траекторий перемещения ЭИ при построчном и послойном удалении материала и, как следствие, необходимость в составлении сложных и громоздких управляющих программ, а также увеличение трудоемкости изготовления отверстий.

Предложенное техническое решение отличается от известного тем, что в качестве катода-инструмента используют трубчатый электрод-инструмент, при этом электрод-инструмент вращают, а его осевое перемещение осуществляют с переменной скоростью. При этом осевое перемещение трубчатого электрода-инструмента осуществляют с ускорением и одновременно с осевым перемещением трубчатый электрод-инструмент дополнительно перемещают по закручивающейся спирали. Кроме того, перемещение трубчатого электрода-инструмента по закручивающейся спирали осуществляют с осевым смещением витков спирали в сторону оси цилиндрического отверстия. И еще, предложенное техническое решение отличается от известного тем, что при изготовлении фигурного отверстия вначале выполняют глухое отверстие осевым перемещением и вращением трубчатого электрода-инструмента в заготовке, затем меняют направление подачи электрода-инструмента на противоположное, а трубчатый электрод-инструмент одновременно перемещают по раскручивающейся спирали. При этом перемещение трубчатого электрода-инструмента по раскручивающейся спирали осуществляют с осевым смещением витков спирали в сторону от оси цилиндрического отверстия.

Техническим эффектом предложения является повышение качества обработки отверстий, исключение необходимости использования специального инструмента при изготовлении отверстий, а также расширение технологических возможностей предложения выполнением отверстий различной формы.

Технический эффект предложения достигается тем, что способ изготовления фасонных отверстий в турбинной лопатке комбинированной электроэрозионно-химической обработкой, при котором катод-инструмент перемещают вдоль оси и подают сквозь него электролит, отличается тем, что в качестве катода-инструмента используют трубчатый электрод-инструмент, при этом трубчатый электрод-инструмент вращают, а его осевое перемещение осуществляют с переменной скоростью. Технический эффект осуществляется и тем, что осевое перемещение трубчатого электрода-инструмента осуществляют с ускорением, при этом одновременно с осевым перемещением трубчатый электрод-инструмент дополнительно перемещают по закручивающейся спирали, и тем, что перемещение трубчатого электрода-инструмента по закручивающейся спирали осуществляют с осевым смещением витков спирали в сторону оси цилиндрического отверстия.

Технический эффект достигается еще и тем, что при изготовлении фигурного отверстия вначале выполняют глухое отверстие осевым перемещением и вращением трубчатого электрода-инструмента в заготовке, затем меняют направление подачи электрода-инструмента на противоположное, а трубчатый электрод-инструмент одновременно перемещают по раскручивающейся спирали. При этом перемещение трубчатого электрода-инструмента по раскручивающейся спирали осуществляют с осевым смещением витков спирали в сторону от оси цилиндрического отверстия.

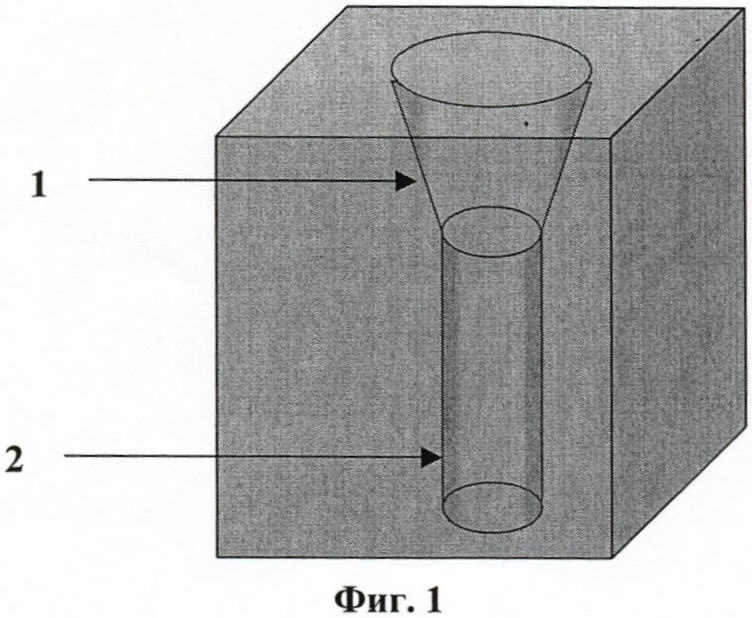

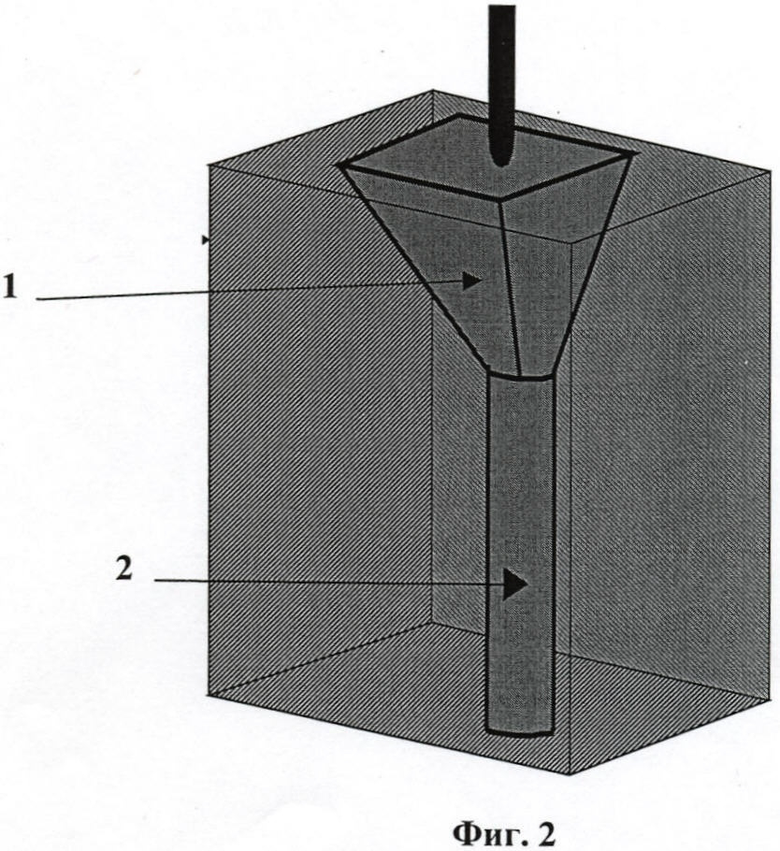

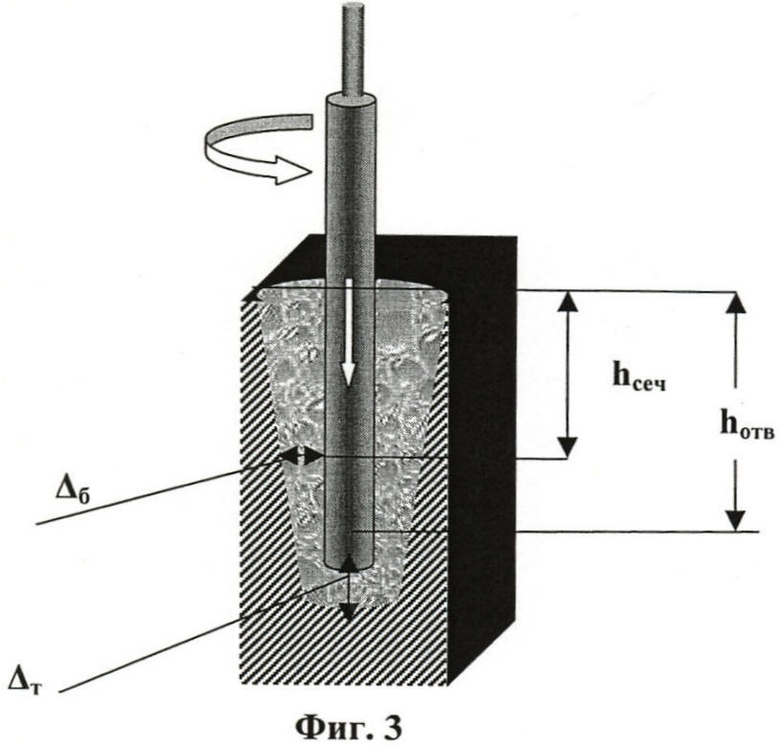

Изобретение поясняется фигурами, на которых изображено следующее:

фиг.1 - конфигурация отверстия с расширяющимся диффузором, где

1 - диффузорная часть отверстия; 2 - цилиндрическая часть отверстия;

фиг.2 - конфигурация отверстия со смещенным диффузором, где

1 - диффузорная часть отверстия; 2 - цилиндрическая часть отверстия;

фиг.3 - схема формирования конусности отверстия, где

Δб - боковой межэлектродный зазор; hсеч - глубина поперечного сечения отверстия; Δт - торцевой межэлектродный зазор; hотв - глубина отверстия;

фиг.4 - продольное сечение конусного отверстия;

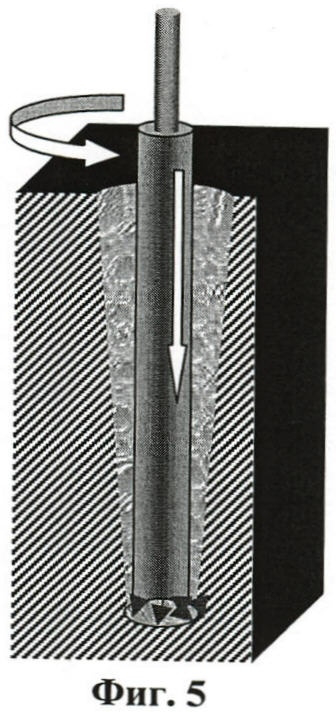

фиг.5 - схема формирования конусности отверстия при повышении скорости перемещения ЭИ;

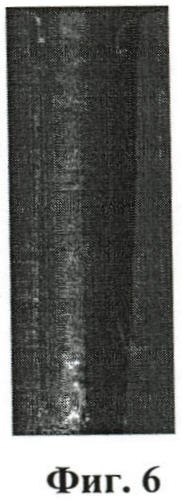

фиг.6 - продольное сечение отверстия, изготовленного с повышенной скоростью подачи;

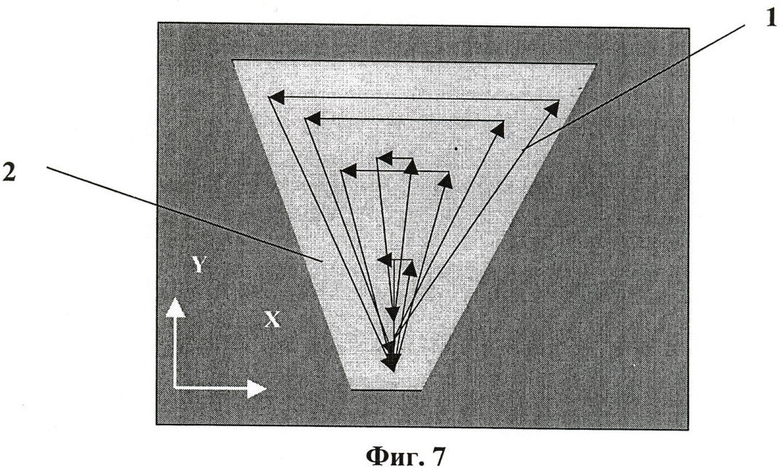

фиг.7 - траектория ЭИ и конфигурация отверстия в горизонтальной плоскости X-Y, где 1 - траектория перемещения электрода в плоскости, перпендикулярной оси электрода X-Y; 2 - конфигурация диффузорной части отверстия в сечении, перпендикулярном оси электрода;

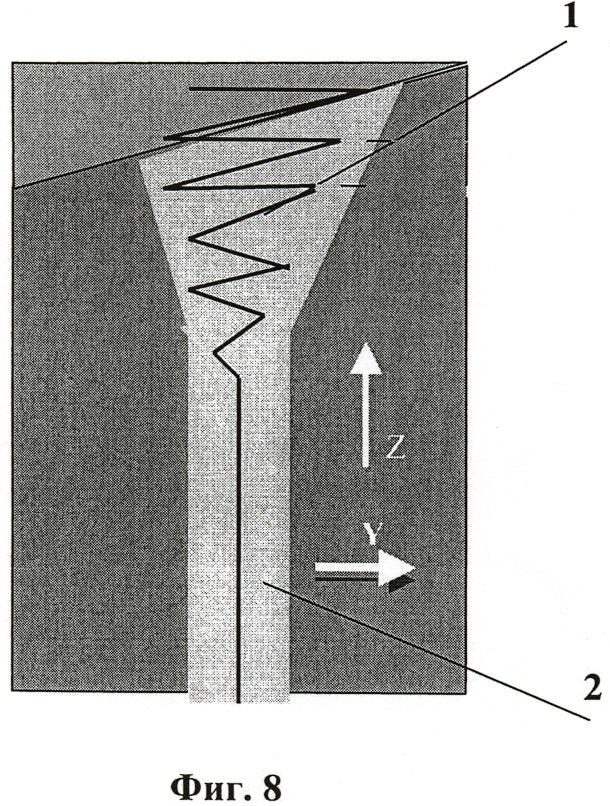

фиг.8 - траектория перемещения ЭИ и конфигурация отверстия в вертикальной плоскости Y-Z, где 1 - траектория перемещения электрода в вертикальной плоскости, параллельной оси электрода Y-Z; 2 - конфигурация диффузорной части отверстия в сечении, перпендикулярном оси электрода;

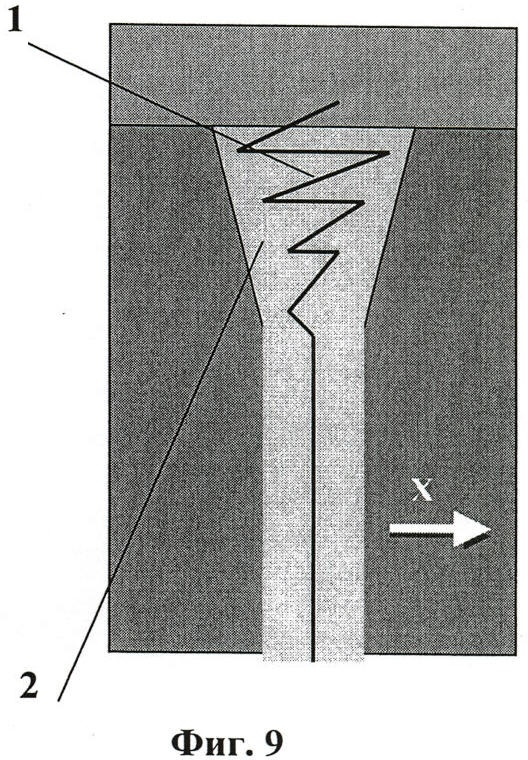

фиг.9 - траектория ЭИ и конфигурация отверстия в вертикальной плоскости X-Z, где 1 - траектория перемещения электрода в вертикальной плоскости, параллельной оси электрода X-Z; 2 - конфигурация диффузорной части отверстия в сечении, перпендикулярном оси электрода.

Выполнение фигурного отверстия (диффузора) в заготовке трубчатым электродом-инструментом (ЭИ).

Трубчатый ЭИ подключают к отрицательной клемме источника тока, а обрабатываемую заготовку - к положительной. Затем ЭИ подводят к обрабатываемой заготовке и включают его вращение. В полость трубчатого ЭИ подают электролит. На межэлектродный промежуток подают чередующиеся электроэрозионные и электрохимические импульсы напряжения. Электроэрозионная составляющая процесса позволяет врезаться ЭИ в поверхность заготовки под различным его углом. Посредством этой электроэрозионной составляющей процесса ЭИ удаляет материал с торца инструмента. Посредством электрохимической составляющей процесса ЭИ формирует отверстие и удаляет измененный слой, образовавшийся в отверстии после электроэрозии. Расширяющуюся (коническую) часть отверстия получают ускорением осевого перемещения ЭИ. С увеличением ускорения конусность отверстия уменьшается (фиг.5, 6), а с уменьшением увеличивается (фиг.3, 4).

На форму отверстия влияет различное время обработки кольцевых участков отверстия по его глубине и изменение величины бокового зазора между ЭИ и поверхностью отверстия. Диффузору придают разнообразие его формы перемещением трубчатого ЭИ по закручивающейся спирали (см. фиг.1, 2) с одновременным осевым смещением витков спирали в сторону оси отверстия (фиг.7, 8, 9).

Электрохимическая реакция будет проходить в зонах наименьшего межэлектродного зазора. Анодное растворение будет формировать боковые поверхности диффузора. По достижении необходимой глубины фигурного отверстия (диффузора) прекращают перемещения ЭИ. Скорость поступательного перемещения ЭИ увеличивают. При этом осуществляют электроэрозионно-химическую прошивку цилиндрической части отверстия.

Фасонное отверстие со смещенным диффузором получают еще и тем, что вращением и осевым перемещением трубчатого электрода-инструмента вначале изготавливают глухое отверстие в заготовке. Затем направление подачи трубчатого электрода-инструмента меняют на противоположное, а ЭИ одновременно с этим перемещают по раскручивающейся спирали со смещением ее витков в сторону от оси изготовленного отверстия.

На стенках изготовленного фигурного отверстия по всей его глубине отсутствует измененный слой и не наблюдается «строчности».

Примеры изготовления отверстий.

Изготовление отверстий производилось на макетном образце станка с ЧПУ для комбинированной электроэрозионно-химической прошивки охлаждающих отверстий в турбинных лопатках. Основные узлы станка: узел крепления и вращения трубчатого электрода-инструмента; станция подготовки и регенерации электролита; насос высокого давления; механизм крепления и перемещения направляющей кондукторной втулки; генератор электроэрозионных и электрохимических импульсов; система числового программного управления рабочей подачей электрода-инструмента.

Пример 1

Комбинированная электроэрозионно-химическая прошивка отверстий с коническим диффузором. Заготовка - турбинная лопатка из жаропрочного, монокристаллического сплава на никелевой основе. Электрод-инструмент - латунная трубка с наружным диаметром 0,3 мм и внутренним диаметром 0,1 мм. Электролит - водный раствор NaNO3. Электролит подается в трубчатый электрод-инструмент под давлением 120 атм. Электрические режимы обработки: напряжение электроэрозионного импульса 60 В, длительность электроэрозионного импульса 1,5 мкс, напряжение электрохимического импульса 12 В, длительность электрохимического импульса 50 мкс.

Глубина прошиваемого отверстия 7 мм. До глубины 3 мм отверстие прошивается со скоростью рабочей подачи 2 мм/мин. Далее скорость увеличивается до 9 мм/мин и отверстие прошивается на полную глубину 7 мм.

На глубине 3 мм образуется конус. На входе диаметр отверстия 1,5 мм, на глубине 3 мм диаметр 0,6 мм. Далее на полную глубину 7 мм образуется цилиндрическая часть отверстия с диаметром 0,6 мм.

На внутренней поверхности отверстия измененного слоя не образуется.

Пример 2

Комбинированная электроэрозионно-химическая прошивка отверстий с изогнутым диффузором. Режимы те же, что и в Примере 1.

Диффузорная часть отверстия формируется совместным вертикальным и горизонтальным перемещением электрода-инструмента, причем в горизонтальной плоскости электрод перемещается по треугольной спирали, сужающейся в сторону оси цилиндрической части отверстия. Скорость горизонтального перемещения электрода 8 мм/мин, при этом скорость вертикального перемещения изменялась ступенчато, от витка к витку, от 3 до 8 мм/мин. Горизонтальная проекция первого витка спирали -равнобедренный треугольник с основанием 0,5 мм и высотой 0,5 мм.

Далее формировали цилиндрическую часть отверстия. При этом электроду не придавали горизонтальных перемещений, а лишь вертикальные со скоростью 9 мм/мин.

В результате получили диффузорное отверстие, имеющее в плане равнобедренный треугольник со скругленными углами, основанием 0,8 мм и высотой 1,0 мм. Диаметр цилиндрической части отверстия - 0,6 мм.

При использовании изобретения повышается качество обрабатываемых отверстий различной формы в заготовке, исключается необходимость в специальном инструменте и при этом расширяются технологические возможности предложения. Измененного слоя и «строчности» поверхности не наблюдается.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОЭРОЗИОННО-ХИМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ С ДИЭЛЕКТРИЧЕСКИМИ ПОКРЫТИЯМИ | 2013 |

|

RU2522975C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ ГЛУБОКИХ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА | 2009 |

|

RU2413598C1 |

| СПОСОБ ТЕРМОЭРОЗИОННОЙ ОБРАБОТКИ | 2013 |

|

RU2553749C2 |

| Способ изготовления перфорационных отверстий на пере лопатки турбины | 2024 |

|

RU2833200C1 |

| Способ изготовления турбинной лопатки с перфорационными охлаждающими отверстиями и термобарьерным покрытием | 2022 |

|

RU2800698C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ФОРМООБРАЗОВАНИЯ ТУРБИННЫХ ЛОПАТОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2283735C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРФОРАЦИОННЫХ ОТВЕРСТИЙ В ПОЛОЙ ЛОПАТКЕ ТУРБИНЫ ИЗ ЖАРОПРОЧНОГО СПЛАВА | 2019 |

|

RU2697751C1 |

| Способ электрохимической обработки | 1986 |

|

SU1461592A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ НАПРАВЛЯЮЩЕГО АППАРАТА ОСЕВОГО КОМПРЕССОРА ГАЗОВОЙ ТУРБИНЫ И НАПРАВЛЯЮЩЕГО АППАРАТА | 2008 |

|

RU2383421C1 |

| Электрод для изготовления конфузорного участка в отверстии форсунки | 2015 |

|

RU2621511C2 |

Изобретение относится к электрофизическим и электрохимическим способам обработки отверстий и может быть использовано при комбинированной электроэрозионно-химической обработке (ЭЭХО) охлаждающих отверстий в турбинных лопатках. Способ изготовления фасонных отверстий в турбинной лопатке комбинированной электроэрозионно-химической обработкой, при котором катод-инструмент перемещают вдоль оси и подают сквозь него электролит, в качестве катода-инструмента используют трубчатый электрод-инструмент, при этом трубчатый электрод-инструмент вращают, а его осевое перемещение осуществляют с переменной скоростью. Технический результат: повышение качества обработки отверстий, исключение необходимости использования специального инструмента при изготовлении отверстий, расширение технологических возможностей выполнением отверстий различной формы. 5 з.п. ф-лы, 9 ил.

1. Способ изготовления фасонных отверстий в турбинной лопатке комбинированной электроэрозионно-химической обработкой, при котором катод-инструмент перемещают вдоль оси и подают сквозь него электролит, отличающийся тем, что в качестве катода-инструмента используют трубчатый электрод-инструмент, при этом трубчатый электрод-инструмент вращают, а его осевое перемещение осуществляют с переменной скоростью.

2. Способ по п.1, отличающийся тем, что осевое перемещение трубчатого электрода-инструмента осуществляют с ускорением.

3. Способ по п.1, отличающийся тем, что одновременно с осевым перемещением трубчатый электрод-инструмент дополнительно перемещают по закручивающейся спирали.

4. Способ по п.3, отличающийся тем, что перемещение трубчатого электрода-инструмента по закручивающейся спирали осуществляют с осевым смещением витков спирали в сторону оси цилиндрического отверстия.

5. Способ по п.1, отличающийся тем, что осевым перемещением и вращением трубчатого электрода-инструмента в заготовке выполняют глухое отверстие, затем меняют направление подачи электрода-инструмента на противоположное, а трубчатый электрод-инструмент одновременно перемещают по раскручивающейся спирали.

6. Способ по п.5, отличающийся тем, что перемещение трубчатого электрода-инструмента по раскручивающейся спирали осуществляют с осевым смещением витков спирали в сторону от оси цилиндрического отверстия.

| БОЙЦОВ А.Г | |||

| и др | |||

| Процессы механической и физико-химической обработки в производстве авиационных двигателей | |||

| - М.: МГТУ, 2007, с.393 | |||

| Способ электроэрозионной обработки сферических поверхностей | 1972 |

|

SU442909A1 |

| Способ размерной электрохимической обработки | 1985 |

|

SU1359085A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ПРЕДВАРИТЕЛЬНО ПОЛУЧЕННЫХ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА | 2006 |

|

RU2325250C2 |

| Система экстремального управления | 1980 |

|

SU974339A1 |

Авторы

Даты

2011-10-10—Публикация

2009-12-17—Подача