Изоёретение относится к электрофизическим и электрохимическим метосШ1 обработки и, в частности, касается электроэрозионно-химической бработки.

Известен способ электроэрозкоино-i химической обработки, в котором на электроды, подключенные к источнику итания в прямой полярности, подают мпульсы напряжения, приводящие к робою электролита. При этом импульс тока состоит из предпробойной (электрохимической) и разрядной (эрози- . нной) стадий. Способ позволяет высокопроизводительно обрабатывать, токопроводящие материалы за счет электрохимического съема материала и тепловой электрической эрозии Ij ,

Недостатками способа являются невысокая точность обработки из-за большой величины зоны анодного растворения при большой величине напряжения на предпробойной стадии импульса, а также сравнительно высокая энергоемкость.

Известен способ электроэрозионно-химической обработки, осуществляемый в проточном электролите, при котором на электроды накладывают ультразвуковые колебания и подают импульсы рабочего напряжения с длительностью, большей периода ультразвуковых колебаний 2J .

Недостатками способа являются большая энергоемкость из-за применения увеличенной амплитуды импульсов напряжения для пробоя диэлектрической рабочей среды и невысокая точность обработки, обусловленная большими величинами межэлектродных зазоров.

Целью изобретения является повышение точности электроэрозионнохимической обработки за счет уменьшения размеров зоны анодного растворения при одновременном снижении энергоемкости процесса.

Поставленная даль достигается тем, что согласно способу электроэрозионно-химической обработки,осуществляемому в проточном электролите, в котором на электроды накладывают ультразвуковые колебания и подают импульсы рабочего напряжения длительностью, больше периода ультразвуковых колебаний, амплитуду импульсов рабочего напряжения снижают на величину, не превышающую величину амплитуд колебаний напряжения, возникающих при наложении ультразвуковых колебаний на электроды.

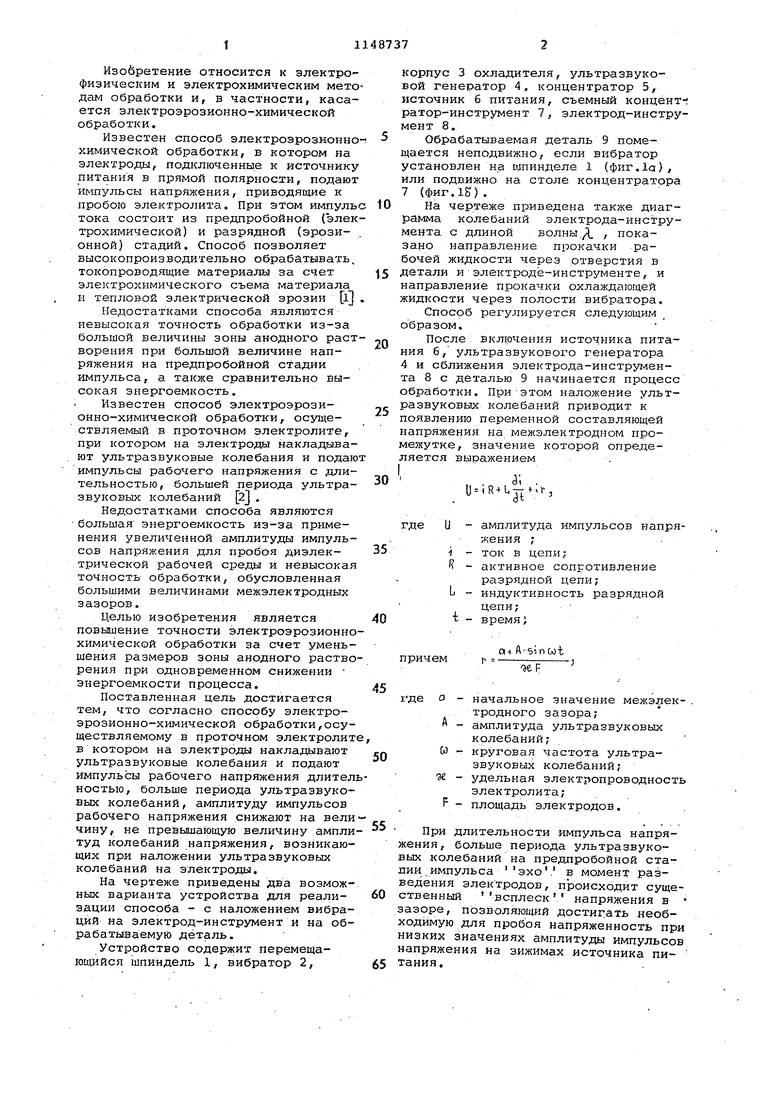

На чертеже приведены два возможных варианта устройства для реализации способа - с наложением вибраций на электрод-инструмент и на обрабатываемую деталь.

Устройство содержит перемещающийся шпиндель 1, вибратор 2,

корпус 3 охладителя, ультразвуковой генератор 4, концентратор 5, источник 6 питания, съемный концен ратор-инструмент 7, электрод-инстрмент 8.

Обрабатываемая деталь 9 помещается неподвижно, если вибратор установлен на шпинделе 1 (фиг.1а), или подвижно на столе концентратор 7 (фиг.IS).

На чертеже приведена также диаграмма колебаний электрода-инструмента с длиной волны .Д 7 показано направление прокачки рабочей жидкости через отверстия в детали иэлектроде-инструменте, и направление прокачки охлаждающей жидкости через полости .вибратора.

Способ регулируется следующим образом.

После : вклЕочения источника питания 6, ультразвукового генератора 4 и сближения электрода-инструмента 8 с деталью 9 начинается процес обработки. При этом наложение ультразвуковых колебаний приводит к появлению переменной составляющей напряжения на межэлектродном промежутке, значение которой определяется выражением .

U ,

где U - амплитуда импульсов напржения ;

i - ток в цепи;

R - активное сопротивление разрядной цепи;

L - индуктивность разрядной цепи;

t - время;

а 4 А si п со t

причем

ЭДР

1де а начальное значение межэлетродного зазора;

А амплитуда ультразвуковых колебаний;

Ы круговая частота ультразвуковых колебаний;

X удельная электропроводнос электролита;

F площадь электродов.

При длительности импульса напряжения, больше периода ультразвуковых колебаний на предпробойной сталии импульса эхо. в момент разведения электродов, происходит существенный всплеск напряжения в зазоре, позволяющий достигать необходимую для пробоя напряженность при низких значениях амплитуды импульсов напряжения на зижимах источника питания. Абсолютная величина снижения нап ряжения может достигать 40 В и более 3 зависимости от конкретных условий обработки, определяемых совокупностью параметров электрической разрядной цепи. Такое влияние ультразвуковых колебаний наблюдается для широкого диапазона рабочих межэлектродных зазоров и напряжений . При наложении ультразвуковых колебаний наблюдается действие двух факторов: электрического и гидродинамического. Это приводит к интенсификации пробоя электролита таким образом, что несмотря на увел чение величины зазора в момент пробоя электролита (при разведении электродов) одновременное возрастание напряжения и резкое падение давления приводят к снижению напряжения пробоя. Возможность работы на пониженном напряжении приводит к уменьшению размеров зоны анодного растворения на поверхности обрабатываемой заготовки, что ведет к локализации электрохмического процесса и увеличению его точности. Кроме того, наложение ультразвуковых колебаний приводит к снижению амплитуды электрохимического тока на предпробойной стадии за счет снижения средней величины температуры электролита в зазоре, что тоже приводит к увеличению точности за счет снижения доли электрохимической составляющей процесса при одновременном снижении энергети ческих затрат.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ размерной электроэрозионно-химической обработки | 1981 |

|

SU1013183A1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННО-ХИМИЧЕСКОЙ ПРОШИВКИ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2707672C2 |

| СПОСОБ ДВУХСТАДИЙНОЙ ЭЛЕКТРОЭРОЗИОННО-ХИМИЧЕСКОЙ ПРОШИВКИ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА | 2023 |

|

RU2809818C1 |

| Способ электроэрозионнохимической обработки | 1982 |

|

SU1161300A1 |

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2000 |

|

RU2177391C1 |

| Способ управления процессом обработки | 1986 |

|

SU1437168A1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЭРОЗИОННОХИМИЧЕСКОЙ ОБРАБОТКИ | 2010 |

|

RU2428287C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ | 1996 |

|

RU2104833C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ | 1990 |

|

RU2038928C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ПРОШИВКИ ОТВЕРСТИЙ | 2012 |

|

RU2522864C2 |

СПОСОБ ЭЛЕКТРОЭРОЗИОННОХИМИЧЕСКОЙ ОБРАБОТКИ, осуществляемый в проточном электролите, при котором на электроды наклалр1вают ультразвуковые колебания и подают импульсы рабочего напряжения длительностью, больше периода ультравзуковых колебаний, о т л и ч а- ю д и и с я тем, что, с целью повышения точности обработки путем уменьшения размеров зоны анодного растворения при одновременном снижении энергоемкости процесса, амплитуду импульса рабочего напряжения снижают на величину, не превышающую величину амплитуд колебаний напряжения, возникаюших при наложении ve. на электроды ультразвуковых коле баний. 1 30 | : | S

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| и Журавский А,К | |||

| Пробой электролитов электрическими импульсами.Сб | |||

| Размерная электрохимическая обработка деталей машин , Тула, ТПИ, 1975„ 2.Австоркое свидетельство СССР 607688, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| -«;|см ICM | |||

Авторы

Даты

1985-04-07—Публикация

1982-07-08—Подача