Изобретение относится к способам получения сплошной полиуретановой оболочки на поверхности металлических топливных баков. Изобретение может быть использовано в транспортном машиностроении, где есть необходимость защиты топливных баков.

Способ заключается в том, что топливный бак помещается в форму, состоящую из соединяемых болтами секций. Форма вместе с баком под определенным углом устанавливается на подставку. Снизу под давлением 1-2 кгс/см2 подается жидкий полиуретан, который поднимаясь, заполняет полость между баком и формой, а воздух вытесняется через отверстие, расположенное в верхней точке формы. После полимеризации, на поверхности бака создается монолитный, однородный слой полиуретана необходимой толщины.

Близким по технической сущности к предлагаемому изобретению является способ склеивания полиуретанового покрытия с металлической поверхностью, путем предварительного послойного нанесения на поверхность клеевой композиции в виде раствора в органическом растворителе смеси сложного полиэфира, диизоцианата и катализатора отверждения и с последующим отверждением. [1 - патент №994528]. Недостатки данного способа;

1. Большая трудоемкость создания такого покрытия.

2. Наличие стыков между склеиваемыми полиуретановыми пластинами.

Наличие стыков снижает прочность оболочки. Кроме этого полиуретановый слой получается неоднородным по структуре. Эти обстоятельства могут стать причиной преждевременного разрушения оболочки по линии стыков.

3. Трудности при склеивании пластин на переходах между криволинейными сопрягаемыми поверхностями бака.

Прототипом заявленного изобретения является изобретение «Топливный бак и способ его изготовления» [2 - патент №2090382].

Согласно изобретению, топливный бак содержит наполнитель из открытоячеистого эластичного пенополиуретана и оболочку из плотного полиуретана, изготовленную методом напыления. Для удобства монтажа бака в машине оболочка выполнятся эластичной и не сцепленной с поверхностью наполнителя. Оболочка монтируется в машине отдельно от наполнителя, после чего внутреннее пространство бака заполняется наполнителем, обеспечивающим совместно с оболочкой пожаробезопасность бака.

Недостатки метода:

1. Для эффективной защиты бака требуется слой полиуретана толщиной не менее 6-8 мм. (Такая толщина обеспечивает восстановление полученной пробоины от пули).

Толщина полиуретанового слоя при однократном напылении или нанесении кистью составляет примерно 0,2 мм. Следовательно, для получения полиуретанового слоя необходимой толщины требуется многократное повторение операций напыления или нанесения кистью, с обязательной полимеризацией каждого нанесенного слоя. Следовательно, этот метод трудоемкий и неэкономичный.

2. В криволинейных сопрягаемых поверхностях баков получается неоднородный слой полиуретана с неодинаковой толщиной.

3. Затруднительно получение равномерной толщины на всей поверхности бака.

Кроме заполнения баков открытоячеистым пенополиуретаном ППУ-ЭО-100 применяется наружное полимерное покрытие баков (полиуретан ПУМ-ПФ-ОП-15). Данный материал обладает свойством самозатягивания пробоины, что предотвращает вытекания топлива и его возгорание [3 - Пожаровзрывобезопасные топливные баки и взрывобезопасные газовые баллоны.]. Здесь приводятся данные об испытании баков со сплошным полиуретановым слоем на поверхности, полученным машинным способом, но не приводятся данные о том:

-- Каким образом бак устанавливается относительно внутренней поверхности формы? (Этим достигается толщина и качество получаемого полиуретанового слоя).

-- Геометрическое расположение формы в пространстве.

-- Способ подачи жидкого полиуретана.

-- Качество получаемого слоя.

-- Возможность извлечения готового изделия из формы т.д.

Предложенный нами способ позволяет достичь технический результат, а именно;

-- однородная структура (отсутствие пор и воздушных пузырьков) и эластичность получаемого слоя полиуретана;

-- качественный слой полиуретана на криволинейных сопрягаемых поверхностях бака;

-- качественное сцепление слоя полиуретана и металлической поверхности бака;

-- необходимая толщина полиуретанового слоя, которая обеспечивает надежное затягивание отверстий при поражении пулями.

Заявляемый способ осуществляется следующим образом:

На бак по всему контуру на определенном расстоянии наклеиваются полиуретановые пластины одинаковой толщины, так называемые «маячки» (этим обеспечивается равномерный зазор между баком и формой, и, как следствие, одинаковая толщина будущего полиуретанового слоя).

Бак помещается в форму, состоящую из секций, соединенных между собой болтами. Это дает возможность затем разобрать и извлечь готовое изделие без повреждения полиуретанового слоя.

Жидкий полиуретан в форму подается снизу под давлением 1-2 кгс/см2. Полиуретан медленно поднимается вверх и постепенно вытесняет воздух из полости между формой и баком. Этим обеспечивается равномерный и плотный слой полиуретана. После полного заполнения полиуретаном, форма с баком помешается в печь, где происходит полимеризация в соответствии с технологией применяемого полиуретана. Затем бак достается из печи и продолжается полимеризация полиуретана при комнатной температуре. По окончании полимеризации форму разбирают и извлекают бак из формы.

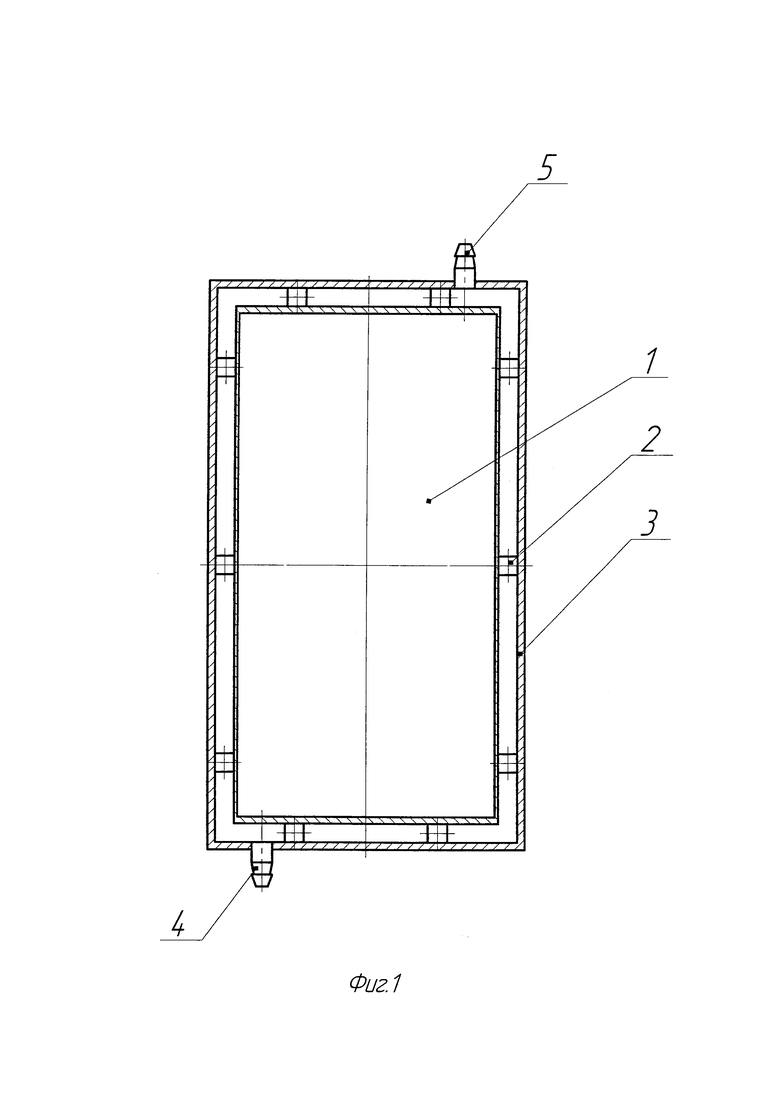

На фиг. 1 представлена форма с установленным в ней топливным баком.

Предложенный способ осуществляют следующим образом.

На бак поз 1 по всему контуру на определенном расстоянии наклеиваются полиуретановые пластины одинаковой толщины, так называемые «маячки» поз. 2 (этим обеспечивается равномерный зазор между баком и формой, и как следствие, одинаковая толщина будущего полиуретанового слоя).

Бак помещается в форму поз. 3, состоящую из секций, соединенных между собой болтами. Снизу в бак по трубке поз. 4 под давлением 1-2 кгс/см2 подается жидкий полиуретан, который, поднимаясь, вытесняет воздух между баком и формой. Воздух, через трубку поз. 5, расположенное в верхней точке формы, вытесняется в атмосферу. Когда форма полностью заполняется, подачу полиуретана прекращают.

Форма вместе с баком помещается в печь, прогретый до необходимой температуры. Под воздействием температуры в полиуретане происходят необходимые структурные изменения. По истечении определенного времени форму извлекается из печи. После остывания форму разбирают и достают бак с нанесенным полиуретановым слоем.

Таким образом, предложенный метод позволяет получить эластичный слой полиуретана с необходимой толщиной и однородной структурой. Метод позволяет получить равномерный слой полиуретана на всей поверхности бака.

СПОСОБ НАНЕСЕНИЯ ПОЛИУРЕТАНОВОГО ПОКРЫТИЯ НА ТОПЛИВНЫЙ БАК

Источники информации:

1. Патент 994528. Способ склеивания полиуретанового покрытия с металлической поверхностью. Проектно-конструкторское и технологическое бюро химического машиностроения Министерства химического и нефтяного машиностроения СССР. Авторы В.А. Ворошилов, Е.В. Герливанов, В.А. Громов и др. Опубл. 27.03.1983 г.

2. Патент №2090382. Топливный бак и способ его изготовления. Акционерное общество "Всероссийский научно-исследовательский институт транспортного машиностроения". Авторы В.М. Бакшинов, В.К. Борзов, С.Б. Малин и др. Опубл. 20.09.2007 г.

3. Пожаровзрывобезопасные топливные баки и взрывобезопасные газовые баллоны ОАО «НИИ Стали». Информационное агентство «Оружие России». 29.08.2012 г.

Интернет www.arms-expo.ru.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСУД ДЛЯ ХРАНЕНИЯ И ТРАНСПОРТИРОВКИ ЖИДКИХ И ГАЗООБРАЗНЫХ ГОРЮЧИХ ВЕЩЕСТВ | 2013 |

|

RU2526110C1 |

| ТОПЛИВНЫЙ БАК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2090382C1 |

| СПОСОБ ЛЕЧЕНИЯ ИНФИЦИРОВАННЫХ РАН | 2016 |

|

RU2648026C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИУРЕТАНОВОЙ ШИНЫ С НАПОЛНИТЕЛЕМ ИЗ ВСПЕНЕННОГО ПОЛИУРЕТАНА | 2014 |

|

RU2577271C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИУРЕТАНОВОЙ ШИНЫ С ПОВЫШЕННЫМИ АМОРТИЗИРУЮЩИМИ СВОЙСТВАМИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2016 |

|

RU2641932C1 |

| ТЕРМОФИКСИРУЕМОЕ ИЗДЕЛИЕ ПЛОСКОЙ ФОРМЫ | 2016 |

|

RU2677960C1 |

| Способ изготовления абразивоустойчивой стеклопластиковой трубы с покрытием из полиуретанового эластомера | 2021 |

|

RU2772367C1 |

| Композитный материал и изделие бытового назначения из этого материала | 2022 |

|

RU2798578C1 |

| УСТРОЙСТВО ДЛЯ ВАКУУМНОЙ ФОРМОВКИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2336167C2 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ ИЗ ПОЛИУРЕТАНА НА ИЗДЕЛИЯ ИЗ УГЛЕКОМПОЗИТА | 2020 |

|

RU2790265C2 |

Изобретение относится к способам получения сплошной полиуретановой оболочки на поверхности металлических баков и может быть использовано в транспортном машиностроении, где есть необходимость защиты топливных баков. В способе нанесения полиуретанового покрытия на топливный бак его помещают в форму на определенном расстоянии от стенок, определяемом формой и размерами «маячков». Жидкий полиуретан под давлением подается снизу. Воздух из полости вытесняется через самую верхнюю точку формы. Техническим результатом изобретения является обеспечение возможности получения однородной структуры и эластичности получаемого слоя полиуретана, качественного слоя полиуретана на криволинейных сопрягаемых поверхностях бака и необходимой толщины полиуретанового слоя, которая обеспечивает надежное затягивание отверстий при поражении пулями. 1 ил.

Способ нанесения полиуретанового покрытия на топливный бак, отличающийся тем, что с целью получения сплошного однородного полиуретанового слоя на всей поверхности бак помещают в форму на определенном расстоянии от стенок, определяемом формой и размерами «маячков», жидкий полиуретан под давлением подается снизу, а воздух из полости вытесняется через самую верхнюю точку формы, полиуретан со всех сторон обтекает бак, создавая сплошной равномерный слой.

| ТОПЛИВНЫЙ БАК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2090382C1 |

| Способ склеивания полиуретанового покрытия с металлической поверхностью | 1981 |

|

SU994528A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОГО УДАРОПРОЧНОГО ТОПЛИВНОГО БАКА | 2010 |

|

RU2436688C1 |

| СПОСОБ ТЕРМОФОРМОВАНИЯ ПЛАСТИКОВЫХ ТОПЛИВНЫХ БАКОВ ИЗ СДВОЕННЫХ ЛИСТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2324593C2 |

| Машина для пропитки шлаковой ваты битумом | 1950 |

|

SU91973A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОПЛИВНОГО БАКА | 1992 |

|

RU2005634C1 |

| ПЛАСТИНЧАТЫЙ КОНВЕЙЕР | 0 |

|

SU264967A1 |

| Устройство для непрерывного автоматического контроля вязкости жидкости | 1955 |

|

SU104789A1 |

| АНОД И ГЕНЕРИРУЮЩАЯ РЕНТГЕНОВСКОЕ ИЗЛУЧЕНИЕ ТРУБКА, ГЕНЕРИРУЮЩИЙ РЕНТГЕНОВСКОЕ ИЗЛУЧЕНИЕ АППАРАТ И ИСПОЛЬЗУЮЩАЯ ИХ РЕНТГЕНОГРАФИЧЕСКАЯ СИСТЕМА | 2015 |

|

RU2668085C2 |

Авторы

Даты

2019-11-29—Публикация

2018-12-05—Подача