Область техники

Группа изобретений относится к области разделения смеси газов, в т.ч. изотопных газовых смесей, по признаку молекулярной массы. Изобретения могут быть использованы для выделения определенных газов из смеси, обогащения и обеднения смеси различными ее компонентами. Изобретение может применяться для производства сверхчистых газов, востребованных современной промышленностью (в частности, полупроводниковой), а также в атомной отрасли для подготовки обогащенных тем или иным изотопом смесей.

Уровень техники

Известен ряд технических решений по разделению газов различной молекулярной массы и газовых изотопных смесей, таких как: электромагнитное разделение (патент РФ №2214301), газодиффузное разделение, центрифужное разделение (патент РФ №2331463), лазерное разделение (патенты РФ №2652260, 2446003), криогенное разделение (патент РФ №2460952), адсорбционный метод, мембранный метод (патент РФ №2605561). Каждый из них обладает своими преимуществами и недостатками. Электромагнитный метод, который характеризуется высоким коэффициентом разделения, является крайне энергозатратным, и позволяет получать лишь небольшие количества продукта, что делает его малоприменимым для промышленного производства. Коэффициент разделения в методе газодиффузионного разделения определяется корнем из отношения масс газов, составляющих смесь, и, следовательно, является крайне малым. Для промышленного производства необходимо использовать каскады из сотен ступеней, что приводит к значительному энергопотреблению. Метод центрифужного разделения хорошо технически отработан и в настоящее время широко применяется в промышленности. Он имеет коэффициент разделения на одной ступени заметно выше, чем у газодиффузионного метода, и как следствие, требует значительно меньшего количества ступеней. Существенным недостатком метода является наличие большого количества механически движущихся узлов и вращающихся частей в установках для разделения, что негативно влияет на надежность и долговечность аппаратов, а также способствует большому потреблению электроэнергии, затрачиваемой на поддержание высоких оборотов центрифуг (~90-100 тыс. об./мин.). Лазерное разделение газов и, в частности, изотопов урана, основано на том, что молекулы, содержащие различные изотопы, имеют различающиеся энергии возбуждения, что позволяет реализовать высокий коэффициент разделения. Однако при реализации данного метода возникает ряд сложностей с производительностью, сроком службы лазеров, их подстройкой с высокой точностью на длины волн, соответствующие электронным переходам в атомах, составляющих газ, и отбором обогащенного материала без остановки процесса. В результате этого он еще так и не дошел до полноценного промышленного внедрения. К недостаткам криогенного метода можно отнести высокие энергозатраты. В адсорбционном методе требуется регулярная очистка рабочего тела.

Раскрытие изобретения

Технической проблемой является разработка способа и реализующего его устройства, обеспечивающих разделение смеси газов и газовых изотопных смесей, и лишенных недостатков существующих технических решений.

Достигаемый технический результат - возможность разделения смеси газов и газовых изотопных смесей по признаку молекулярной массы без использования вращающихся, движущихся, подвергающихся износу деталей, а также сложных технических средств, таких как центрифуги, плазменные и электромагнитные сепараторы, с коэффициентом разделения выше, чем у метода газодиффузионного разделения. Помимо этого, предлагаемый способ позволяет осуществлять разделение различных газовых смесей на одной и той же установке без замены рабочего тела (каналов или пористого материала), только за счет управления характеристиками генератора механических колебаний, что невозможно в ряде существующих методик (например, мембранном или лазерном разделении). Предлагаемый способ позволяет при необходимости миниатюризировать разделительное устройство за счет использования каналов или пор субмикронного размера.

При описании изобретения использована следующая терминология:

Смесь газов - среда, состоящая, по меньшей мере, из двух различных сортов атомов или молекул в газообразном состоянии, в том числе изотопов одного химического элемента.

Канал (или соединительный канал) - пространство, ограниченное стенками, в которых имеется только два отверстия, называемые входным и выходным сечением.

Характерный поперечный размер канала (D) - средний поперечный размер канала в статичном состоянии.

Закон бегущей волны - зависимость вида у(х)=Asin(2π(x-ut)/λ+ϕ), где А - амплитуда бегущей волны, λ - длина бегущей волны, u - скорость бегущей волны, ϕ - фаза бегущей волны, х - координата, в направлении которой распространяется волна, t - время, W=u/λ - частота бегущей волны.

Средняя длина свободного пробега  - среднее расстояние, которое молекулы газовой смеси проходят между столкновениями друг с другом при данном составе, давлении и температуре.

- среднее расстояние, которое молекулы газовой смеси проходят между столкновениями друг с другом при данном составе, давлении и температуре.

Характерная тепловая скорость (С) компонента смеси - скорость, квадрат которой может быть вычислен по формуле 2KT/m, где K - константа Больцмана, T - температура смеси, m - масса молекулы данного компонента.

Коэффициент разделения компонентов 1 и 2 смеси - величина r=(J1-J2)/J2, где J1 и J2 - количество молекул компонентов 1 и 2, соответственно, протекающих через соединительный канал в единицу времени.

Технический результат в первом объекте изобретения - способе разделения смеси газов, достигается тем, что проводится, по меньшей мере, один этап, на котором исходную смесь газов пропускают через канал с обеспечением механического воздействия на канал, при котором внутренняя поверхность стенок канала изменяет свою форму во времени по закону бегущей волны. При этом характерный поперечный размер канала D, температуру Т и давление р газовой смеси на входе в канал, и амплитуду А бегущей волны выбирают из следующих условий:  , где

, где  - средняя длина свободного пробега молекул смеси в канале, а канал выполнен из материала, обеспечивающего распространение бегущей волны со скоростью бегущей волны и, удовлетворяющей условию u/С=1÷24, где С - характерная тепловая скорость самого легкого компонента смеси.

- средняя длина свободного пробега молекул смеси в канале, а канал выполнен из материала, обеспечивающего распространение бегущей волны со скоростью бегущей волны и, удовлетворяющей условию u/С=1÷24, где С - характерная тепловая скорость самого легкого компонента смеси.

В качестве канала для течения смеси газов используют прямые, изогнутые или конические трубы, щели, плоские или иные каналы.

Канал выполнен из упругого материала, при этом изменение формы внутренней поверхности стенок канала осуществляют путем генерации в одной или нескольких точках стенок канала поверхностных волн (волн Рэлея) либо поперечных упругих волн.

Также в качестве каналов для течения смеси газов может использоваться внутреннее пространство естественных или искусственных пор в упругом материале. Движение и изменение формы поверхности пор по закону бегущей волны в этом случае может осуществляться за счет распространения упругих поперечных волн, возбуждаемых в материале внешним механическим воздействием (генератором).

Выбор материала соединительного канала осуществляют, основываясь на том, чтобы его упругие характеристики позволили обеспечить движение поверхности стенок со скоростью бегущей волны в диапазоне от 1 до 24 характерных тепловых скоростей молекул в разделяемой газовой смеси, которая, в свою очередь, зависит от молекулярной массы газов, участвующих в разделении, и температуры, при которой предполагается использовать устройство. Так, например, для разделения гексафторидов изотопов урана 235U и 238U при комнатной температуре для материала канала возможно использовать сталь, скорость поверхностной волны в которой составляет порядка 2900-3000 м/с, или плавленый кварц (порядка 3500 м/с). Для разделения более легких газов или при повышенных температурах для изготовления канала следует использовать материалы, обеспечивающие большие скорости поверхностных волн, например, кристаллический кварц вдоль кристаллографического направления [1,0,0] (скорость поверхностных волн порядка 4900 м/с). Для тяжелых молекул или при пониженных температурах следует использовать материалы с низкими скоростями поверхностных волн, например, медь (~2000 м/с) или другие.

Целесообразно постоянно подавать во входное сечение канала смесь исходного состава, а из выходного сечения канала отбирать обедненную или обогащенную определенным газом смесь. В этом случае возможно поддержание стационарного режима разделения. Для достижения требуемой степени разделения исходной смеси проводится необходимое количество этапов: обедненную или обогащенную определенным газом смесь, отобранную из выходного сечения канала на первом этапе, используют в качестве исходной смеси на следующем этапе. И так далее до достижения необходимой степени обогащения или обеднения смеси определенным компонентом.

Для кратного увеличения производительности способа в качестве каналов используют систему параллельно соединенных труб, пор, щелей, плоских или иных каналов.

Технический результат во втором объекте изобретения - устройстве, достигается тем, что устройство имеет в своем составе по меньшей мере два газовых резервуара - входной и выходной, соединенные каналом или системой каналов, по меньшей мере один патрубок ввода исходной газовой смеси в резервуар, и по меньшей мере один патрубок вывода смеси из резервуара, обогащенной или обедненной газом с наибольшей молекулярной массой, а также, по меньшей мере, один блок, обеспечивающий движение внутренней поверхности стенок канала или системы каналов по закону бегущей волны.

В качестве блока, обеспечивающего изменение формы внутренней поверхности стенок канала согласно закону бегущей волны, использован, по меньшей мере, один генератор поверхностных акустических волн (волн Рэлея). Также в качестве блока, обеспечивающего изменение формы внутренней поверхности стенок канала или системы каналов согласно закону бегущей волны, может быть использован, по меньшей мере, один генератор механических колебаний, создающий поперечные упругие волны в материале стенок канала.

В качестве канала могут быть использованы прямые, изогнутые или конические трубы, щели, плоские или иные каналы. Также, в качестве канала могут быть использованы поры, простирающиеся в продольном направлении натянутых струн, пластин или стержней, выполненных из упругого материала.

Чтобы осуществлять разделение различных газовых смесей на одной и той же установке без замены рабочего тела (каналов, труб или пористого материала), генератор механических колебаний выполняется с возможностью изменения рабочей частоты и амплитуды колебаний.

Краткое описание чертежей

Изобретение поясняется чертежами.

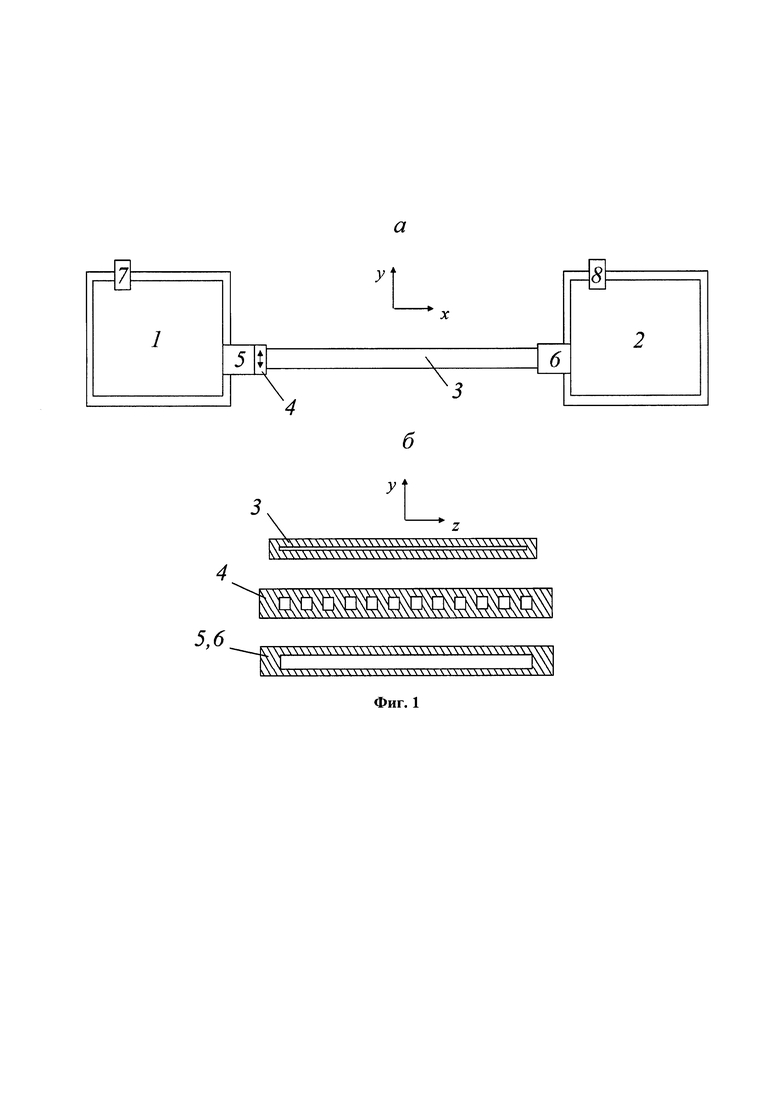

Фиг. 1 - принципиальная схема одного из вариантов исполнения устройства для разделения смеси газов и газовых изотопных смесей (а) и поперечное сечение возможных одного из вариантов исполнения внутренней геометрии соединительного канала, демпферов и элемента генератора механических колебаний (б).

На Фиг. 1 приняты следующие обозначения: 1 - герметичный резервуар для поступающей исходной смеси, 2 - герметичный резервуар, в котором скапливается обогащенная/обедненная смесь, 3 - плоский соединительный канал, 4 - генератор механических колебаний, обеспечивающий движение стенок соединительного канала согласно закону бегущей волны, 5 и 6 - демпферы, 7 - входной патрубок для исходной смеси, 8 - выходной патрубок для отбора обогащенной/обедненной смеси.

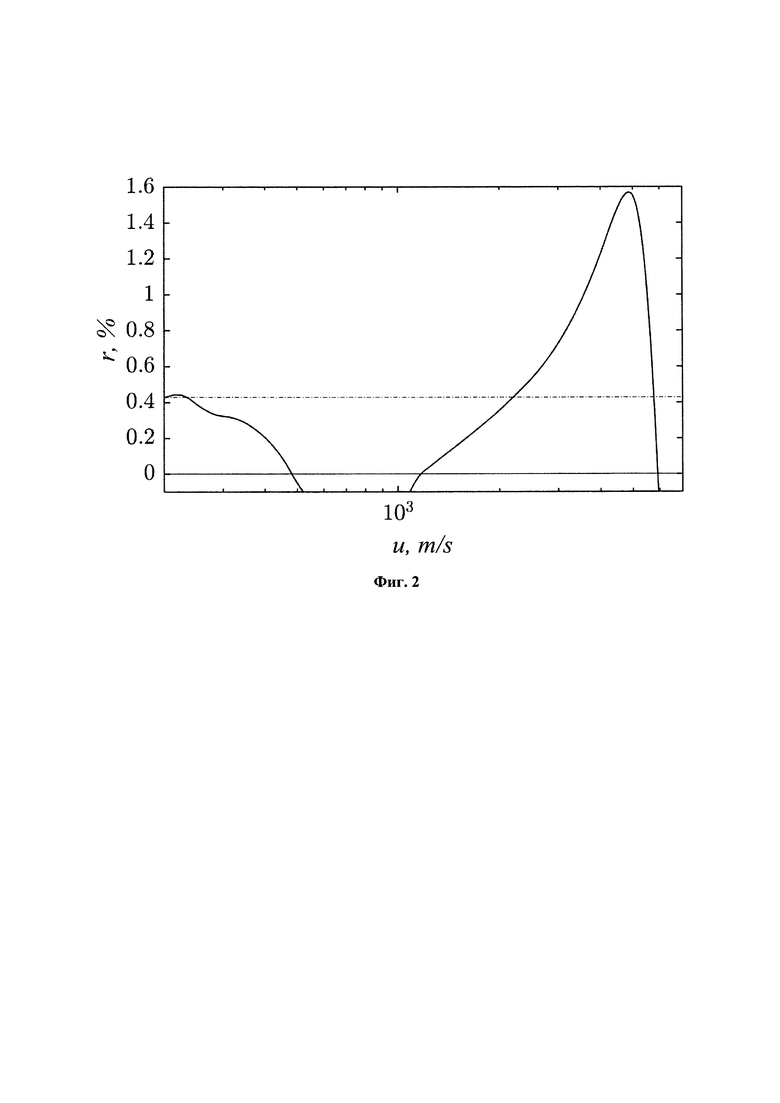

Фиг. 2 - график зависимости коэффициента разделения гексафторидов изотопов урана 235U и 238U от скорости бегущей волны, полученной в результате численного моделирования свободномолекулярного течения через плоский канал длины L=1000D, при амплитуде бегущей волны A=0.2D, длине бегущей волны λ=100A=20D и температуре 300K.

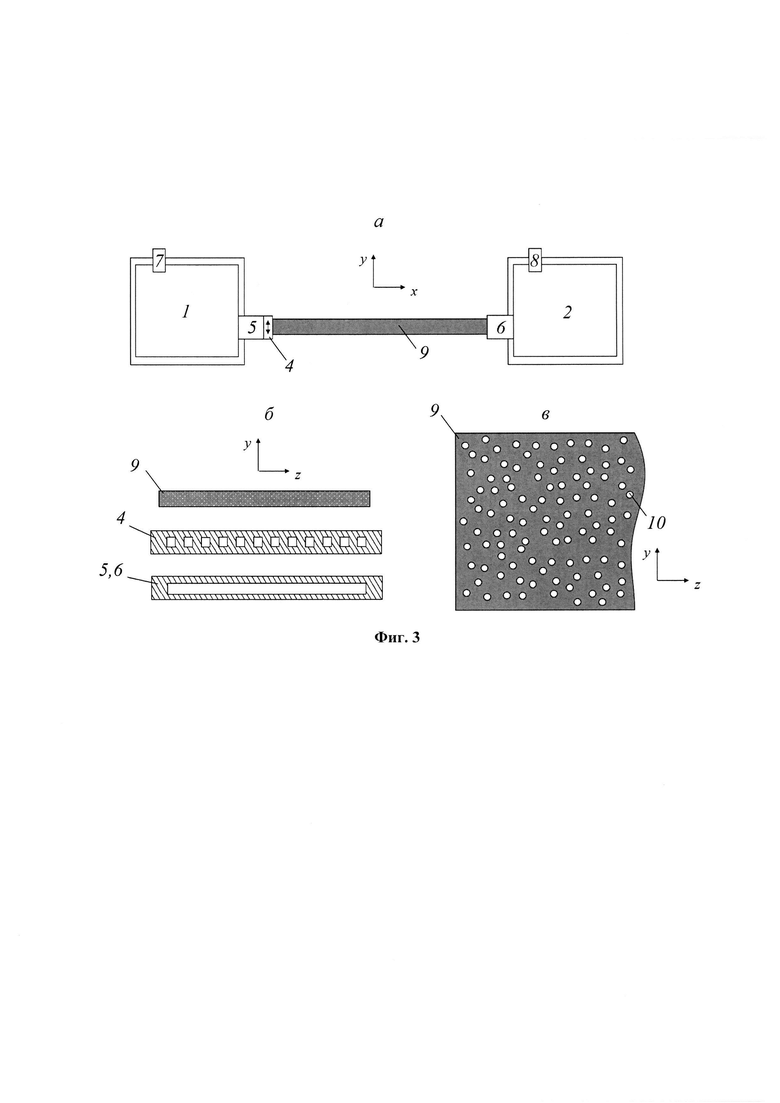

Фиг. 3 - принципиальная схема одного из вариантов исполнения устройства для разделения смеси газов и газовых изотопных смесей при использовании в качестве канала продольных пор в пластине (а), поперечное сечение возможных вариантов исполнения внутренней геометрии элементов конструкции (б), увеличенная часть поперечного сечения пористой пластины (в).

На Фиг. 3 приняты следующие обозначения: 1 - герметичный резервуар для поступающей исходной смеси, 2 - герметичный резервуар, в котором скапливается обогащенная/обедненная смесь, 4 - генератор механических колебаний, обеспечивающий движение стенок соединительного канала согласно закону бегущей волны, 5 и 6 - демпферы, 7 - входной патрубок для исходной смеси, 8 - выходной патрубок для отбора обогащенной/обедненной смеси, 9 - пластина с продольными порами, 10 - цилиндрические поры.

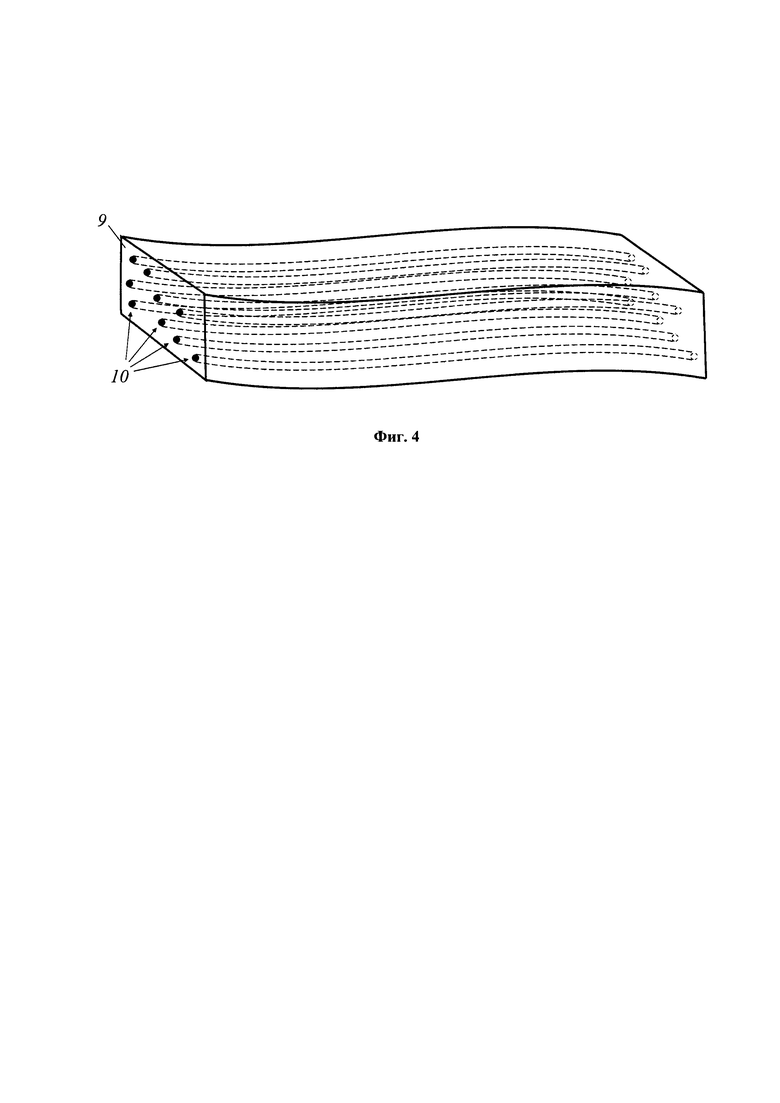

Фиг. 4 - характер изменения формы пластины и ее пор при распространении по ней поперечных упругих волн.

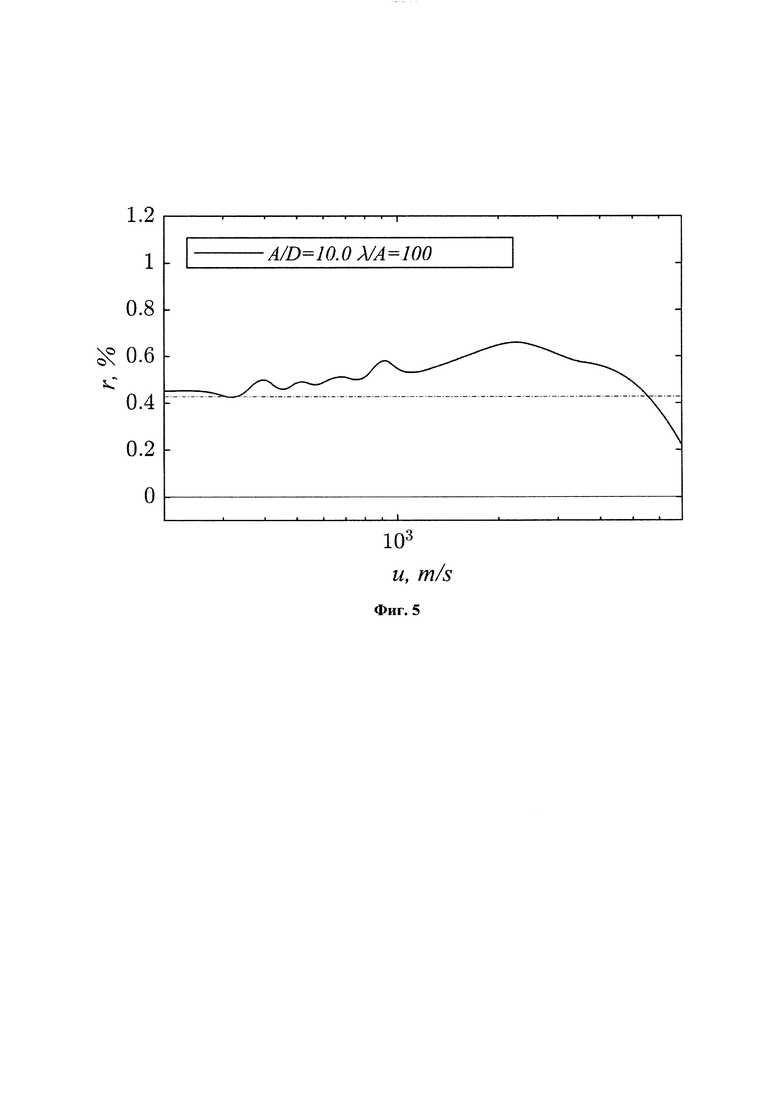

Фиг. 5 - график зависимости коэффициента разделения гексафторидов изотопов урана 235U и 238U от скорости бегущей волны, полученной в результате численного моделирования свободномолекулярного течения через канал длины L=10000D, при амплитуде бегущей волны A=10D, длине бегущей волны λ=100А и температуре 300K.

Осуществление изобретения

Осуществление изобретения продемонстрировано на следующем примере разделения гексафторидов изотопов урана 235U и 238U, не имеющем какого-либо ограничительного характера. Для реализации способа резервуары 1 и 2 (см. Фиг. 1а) соединяют плоским каналом 3, стенки которого изготовлены из плавленого кварца. Поперечное сечение канала представлено на Фиг. 1б. Поперечный размер канала D=1 мкм, длина канала L=1 mm. Левый торец канала присоединен к элементу генератора механических колебаний 4, который совершает периодическое движение по оси у с частотой W=175 МГц и амплитудой A=200 нм. Для того, чтобы минимизировать отражение волн от мест крепления канала к резервуарам, крепление производится через демпферы 5 и 6. Резервуар 1 через патрубок 7 наполняют исходной смесью газов комнатной температуры (Т=300К) и поддерживают такое давление, чтобы число Кнудсена в канале было равно 10. Это условие приводит к следующему выражению для давления: р=K⋅T/(14⋅π⋅d2⋅D), где K - константа Больцмана, Т - температура, d - средний размер молекул смеси, D - расстояние между стенками канала 3 по оси у. Так, при D=1 мкм для смеси гексафторидов урана давление исходной смеси в резервуаре 1 должно быть равно 280 Па. Резервуар 2 первоначально откачан. По мере протекания процесса в резервуаре 2 накапливается обогащенная легким элементом смесь, которую откачивают через патрубок 8. При перечисленных условиях получен коэффициент разделения r=0.96%, что выше коэффициента разделения при естественной диффузии (r=0.43%) более, чем в 2 раза.

Выбор материала, из которого изготовлен канал, влияет на получаемый коэффициент разделения. Это связано с отличием скорости распространения поперечных упругих волн (а также поверхностных волн Рэлея) в различных материалах. Так, поверхностные волны (волны Рэлея) в плавленом кварце, а также поперечные упругие волны в кварцевых пластинах при высоких частотах распространяются со скоростью примерно 3500 м/с. В меди - примерно 2000 м/с, в стали - примерно 2900 м/с. Полученная в свободномолекулярных расчетах зависимость коэффициента разделения r от скорости распространения волн в материале стенок канала для смеси гексафторидов изотопов урана 235U и 238U при приведенных выше значениях параметров D, L, A, W представлена на Фиг. 2. Пунктиром на Фиг. 2 нанесен коэффициент разделения при естественной диффузии. Из графика видно, что для данной смеси и перечисленных значениях параметров можно добиться коэффициента разделения выше, чем при естественной диффузии, если изготовить канал из материала, поверхностные и поперечные упругие волны в котором распространяются со скоростями от 2200 до 5000 м/с. Также видно, что использование канала, стенки которого выполнены из кристаллического кварца (скорость поперечных упругих волн при больших частотах и скорость поверхностных волн порядка 4900 м/с вдоль [1,0,0]), позволяет повысить коэффициент разделения в рассмотренном примере до r=1.57%, что более, чем в 3.5 раза выше коэффициента разделения при естественной диффузии (r=0.43%).

Варьируя параметры D, L, A, W и рассматривая различные смеси газов, было установлено, что коэффициент разделения может принимать значения выше, чем при естественной диффузии, при следующих условиях:  , A/D=0.2÷10, u/С=1÷24, где

, A/D=0.2÷10, u/С=1÷24, где  - средняя длина свободного пробега молекул смеси в канале, u - скорость бегущей волны в материале, из которого изготовлен канал, С - характерная тепловая скорость самого легкого компонента смеси.

- средняя длина свободного пробега молекул смеси в канале, u - скорость бегущей волны в материале, из которого изготовлен канал, С - характерная тепловая скорость самого легкого компонента смеси.

Также, в качестве канала могут быть использованы поры, простирающиеся в продольном направлении натянутых струн, пластин или стержней, которые изготовлены из упругого материала. В этом случае для реализации способа резервуары 1 и 2 (см. Фиг. 3а) соединяются стальной пластиной 9, в которой выполнены продольные поры 10 с характерным поперечным размером D=100 нм (Фиг. 3в). Длина пластины L=l мм, толщина пластины 10 мкм. Левый торец пластины 9 присоединен к элементу генератора механических колебаний 4, который совершает периодическое движение по оси у с частотой W=29 МГц и амплитудой А=1 мкм. Для того, чтобы минимизировать отражение волн от мест крепления пластины к резервуарам, крепление производится через демпферы 5 и 6. Резервуар 1 через патрубок 7 наполняют исходной смесью гексафторидов изотопов урана 235U и 238U комнатной температуры (Т=300К) при давлении р=2850 Па (вычисляется из условия, что число Кнудсена в канале было равно 10, формула приведена выше). Резервуар 2 первоначально откачан. При включении генератора механических колебаний по пластине распространяются поперечные упругие волны, при этом поры изгибаются по закону бегущей волны вместе с материалом пластины (см. Фиг. 4). По мере протекания процесса в резервуаре 2 накапливается обогащенная легким элементом смесь, которую откачивают через патрубок 8. При перечисленных условиях получен коэффициент разделения r=0.61%, что выше коэффициента разделения при естественной диффузии (r=0.43%) в 1.5 раза.

Выбор материала, из которого изготовлена пластина 9, влияет на получаемый коэффициент разделения. Это связано с отличием скорости распространения поперечных упругих волн в различных материалах. Полученная в свободномолекулярных расчетах зависимость коэффициента разделения r от скорости распространения поперечных волн в материале пористой пластины для смеси гексафторидов изотопов урана 235U и 238U при приведенных выше значениях параметров D, L, A, W представлена на Фиг. 5. Пунктиром на Фиг. 5 нанесен коэффициент разделения при естественной диффузии. Из графика видно, что для данной смеси и перечисленных значениях параметров можно добиться коэффициента разделения выше, чем при естественной диффузии, если изготовить пластину из материала, поперечные упругие волны в которой распространяются со скоростями от 350 до 5000 м/с. Этот диапазон скоростей значительно шире, чем в предыдущем примере реализации предлагаемого способа, поэтому накладывает меньшие ограничения на выбор материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗОТОПНОГО ВОССТАНОВЛЕНИЯ РЕГЕНЕРИРОВАННОГО УРАНА | 2002 |

|

RU2236053C2 |

| Способ разделения изотопов урана | 2016 |

|

RU2638384C1 |

| РАЗДЕЛЕНИЕ ИЗОТОПОВ ПУТЕМ ИОНИЗАЦИИ ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ ДЛЯ ЯДЕРНОГО ТОПЛИВА | 1997 |

|

RU2189273C2 |

| СПОСОБ ИЗОТОПНОГО ВОССТАНОВЛЕНИЯ РЕГЕНЕРИРОВАННОГО УРАНА | 2002 |

|

RU2242812C2 |

| СПОСОБ КОНТРОЛЯ МАССОВОЙ ДОЛИ ИЗОТОПА УРАН-235 В ГАЗОВОЙ ФАЗЕ ГЕКСАФТОРИДА УРАНА И СИСТЕМА ИЗМЕРЕНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2330308C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАЗБАВИТЕЛЯ ДЛЯ ПЕРЕРАБОТКИ ОРУЖЕЙНОГО ВЫСОКООБОГАЩЕННОГО УРАНА В НИЗКООБОГАЩЕННЫЙ УРАН | 2011 |

|

RU2479489C2 |

| СПОСОБ КОНВЕРСИИ ГЕКСАФТОРИДА УРАНА | 1998 |

|

RU2203225C2 |

| СПОСОБ И СИСТЕМА КОНТРОЛЯ ОБОГАЩЕНИЯ ГЕКСАФТОРИДА УРАНА | 2001 |

|

RU2185667C1 |

| УСОВЕРШЕНСТВОВАНИЯ В ОБЛАСТИ ПЕРЕРАБОТКИ МАТЕРИАЛОВ | 2000 |

|

RU2230130C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАЗБАВИТЕЛЯ ДЛЯ ПЕРЕРАБОТКИ ОРУЖЕЙНОГО ВЫСОКООБОГАЩЕННОГО УРАНА В НИЗКООБОГАЩЕННЫЙ УРАН | 2006 |

|

RU2321544C2 |

Группа изобретений относится к области разделения смеси газов, в частности к способу и устройству разделения смеси газов по молекулярной массе, и может быть применено для производства сверхчистых газов, востребованных современной промышленностью, а также в атомной отрасли для подготовки обогащенных изотопом смесей. Способ осуществляется путем пропускания исходной смеси газов через канал с обеспечением механического воздействия на канал, при котором внутренняя поверхность стенок канала изменяет свою форму во времени по закону бегущей волны. Устройство включает блок, обеспечивающий движение внутренней поверхности стенок канала или системы каналов по закону бегущей волны, в качестве которого могут быть использованы генератор поверхностных акустических волн или генератор механических колебаний. Изобретение обеспечивает возможность разделения газовых смесей с высоким коэффициентом разделения без использования подвергающихся износу деталей и сложных технических средств, а также разделение различных газовых смесей на одной и той же установке без замены рабочего тела, а только за счет управления характеристиками генератора механических колебаний. 2 н. и 12 з.п. ф-лы, 5 ил.

1. Способ разделения смеси газов по молекулярной массе, характеризующийся тем, что включает по меньшей мере один этап, на котором исходную смесь газов пропускают через по меньшей мере один канал с обеспечением механического воздействия на канал, при котором внутренняя поверхность стенок канала изменяет свою форму во времени по закону бегущей волны, при этом характерный поперечный размер канала D, температуру Т и давление р газовой смеси на входе в канал и амплитуду А бегущей волны выбирают из следующих условий:  , A/D=0.2÷10, где

, A/D=0.2÷10, где  - средняя длина свободного пробега молекул смеси в канале, а канал выполнен из материала, обеспечивающего распространение бегущей волны со скоростью бегущей волны, удовлетворяющей условию u/С=1÷24, где С - характерная тепловая скорость самого легкого компонента смеси.

- средняя длина свободного пробега молекул смеси в канале, а канал выполнен из материала, обеспечивающего распространение бегущей волны со скоростью бегущей волны, удовлетворяющей условию u/С=1÷24, где С - характерная тепловая скорость самого легкого компонента смеси.

2. Способ по п. 1, характеризующийся тем, что в качестве канала используют прямые, изогнутые или конические трубы, щели, плоские или иные каналы.

3. Способ по п. 1, характеризующийся тем, что канал выполнен из упругого материала, при этом изменение формы внутренней поверхности стенок канала осуществляют путем генерации в одной или нескольких точках стенок канала поверхностных волн (волн Рэлея).

4. Способ по п. 1, характеризующийся тем, что в качестве канала используют внутреннее пространство естественных или искусственных пор в упругом материале.

5. Способ по п. 1, характеризующийся тем, что используют механическое воздействие, обеспечивающее распространение по стенкам канала поперечных упругих волн, изменяющих форму внутренней поверхности стенок канала по закону бегущей волны.

6. Способ по п. 1, характеризующийся тем, что исходную смесь подают во входное сечение канала из входного резервуара, а полученную на выходном сечении канала обедненную или обогащенную определенным газом смесь направляют в выходной резервуар.

7. Способ по п. 1, характеризующийся тем, что используют количество этапов, необходимое для достижения требуемой степени разделения исходной смеси.

8. Способ по п. 1, характеризующийся тем, что в качестве каналов используют систему параллельно соединенных труб, пор, щелей.

9. Устройство для разделения смеси газов по молекулярной массе способом по п. 1, характеризующееся тем, что включает по меньшей мере два газовых резервуара - входной и выходной, соединенные каналом или системой каналов, по меньшей мере один патрубок ввода исходной газовой смеси в резервуар и по меньшей мере один патрубок вывода смеси из резервуара, обогащенной или обедненной газом с наибольшей молекулярной массой, а также по меньшей мере один блок, обеспечивающий движение внутренней поверхности стенок канала или системы каналов по закону бегущей волны.

10. Устройство по п. 9, характеризующееся тем, что в качестве блока, обеспечивающего изменение формы внутренней поверхности стенок канала согласно закону бегущей волны, использован по меньшей мере один генератор поверхностных акустических волн.

11. Устройство по п. 9, характеризующееся тем, что в качестве блока, обеспечивающего изменение формы внутренней поверхности стенок канала или системы каналов согласно закону бегущей волны, использован по меньшей мере один генератор механических колебаний, создающий поперечные упругие волны в материале стенок канала.

12. Устройство по п. 9, характеризующееся тем, что в качестве канала использованы прямые, изогнутые или конические трубы, щели, плоские или иные каналы.

13. Устройство по п. 9, характеризующееся тем, что в качестве канала использованы поры, простирающиеся в продольном направлении натянутых струн, пластин или стержней, выполненных из упругого материала.

14. Устройство по п. 10 или 11, характеризующееся тем, что генератор выполнен с возможностью изменения рабочей частоты и амплитуды колебаний.

| RU 2003133264 A, 10.05.2005 | |||

| СПОСОБ ДЕГАЗАЦИИ ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2315646C1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

Авторы

Даты

2019-12-03—Публикация

2018-10-08—Подача