Предлагаемое изобретение относится к способам повышения эксплуатационной долговечности и увеличения объема ремонтных заварок на трубах, бывших в эксплуатации с использованием упрочняющей ударной ультразвуковой обработки (УУО).

Известны способы упрочняющей обработки цилиндрических поверхностей потоком ультразвуковых колебаний (см. заявку РФ №92015425, кл. В 23 Р 6/00, 9/00, опубл. 20.08.1995 г. на «Способ восстановления и подготовки к эксплуатации нефтепромысловых труб и устройство для его осуществления»); патент РФ №2203789, кл. B 23 P 9/00, C 21 D 7/06, опубл. 10.05.2003 г. на «Способ отделочно-упрочняющей обработки наружных цилиндрических поверхностей с наложением ультразвуковых крутильных колебаний»).

Способ по заявке №92015425 служит для упрочнения нефтепромысловых труб, используемых для бурения скважин, в силу чего находящихся под постоянной вибрацией. Ультразвуковая обработка используется в данном способе для совмещенного выполнения операций поверхностного пластического деформирования поверхности конструкционного материала новой трубы, находящейся под постоянной динамической нагрузкой, и обработки поверхности резьбы. При этом данный способ не решает задачи обработки сварных соединений труб магистральных трубопроводов, по которым осуществляется перекачка нефти или газа и которые находились в эксплуатации длительное время.

Способ по патенту №2203789 также служит для повышения степени пластической деформации цилиндрического поверхностного слоя, обеспечивая тем самым повышение их износостойкости. Однако этот способ также не решает задачи обработки сварных соединений труб, длительное время находившихся в эксплуатации.

Известны способы воздействия ультразвуковыми колебаниями на сварные металлические конструкции (см. патенты Японии №63295061, кл. В 23 К 9/00, В 23 К 31/00, опубл. 3.06.1997 г. на «Способ предотвращения возникновения дефектов сварки путем ультразвукового воздействия»; №9143573, кл. C 21 D 9/50, В 23 К 9/23, В 23 К 31/00, B 23 P 9/04, C 21 D 7/06, C 21 D 8/00, опубл. 3.06.1997 г. на «Способ улучшения контроля и обнаружения трещин и других характеристик во время сварки металлических конструкций с помощью ультразвука».

Оба этих способа используются во время сварки и направлены на формирование сварочного валика (патент №63295061) или последовательных слоев свариваемого металла (патент №9143573) для их упрочнения и компенсации воздействия на работоспособность конструкции, имеющихся в швах дефектов. Однако эти способы не могут быть использованы для обработки заварок на трубах, поскольку в результате их использования имеют место остаточные погрешности в виде чешуйчатости наплавленного металла. Кроме этого, в этих способах валики сварных швов имеют усиление - последний слой шва, который не проходит автотермообработку по принципу отжигающего валика. Поэтому при использовании этих методов происходит быстрое изнашивание ультразвукового инструмента при обработке из-за чешуйчатости и переменной кривизны поверхности усиления сварных швов.

Известны патенты на способы и устройства ультразвуковой ударной обработки (УУО) сварных конструкций, позволяющие упрочнить зону термического влияния (ЗТВ) в местах сварки. В нижеприводимых патентах рассмотрены устройства для осуществления УУО и режимы такого воздействия на различные сварные конструкции, используемые в машиностроении, судостроении и др. отраслях промышленности, связанных с производством сварных конструкций, работающих при нагрузках, близких к пределу прочности (см. патент РФ №2031144, кл. C 21 D 1/04, C 21 D 11/00, опубл. 20.03.1995 г.; патент США №6338765, кл. B 23 Q 17/00, G 01 M 19/00, опубл. 15.01.2002 г.; патент США №6171415, кл. В 23 К 20/10, C 21 D 10/00, опубл. 9.01.2001 г.; патент США №6722175, кл. В 23 К 9/32, В 23 К 13/00, C 21 D 10/00, опубл. 19.12.2002 г.; патент WO №2004046399, кл. C 21 D 7/04, C 21 D 1/04, опубл. 3.06.2004 г.; патент WO №2004046398, кл. C 21 D 7/04, C 21 D 1/04, опубл. 3.06.2004 г.; патент США №6289736, кл. G 01 M 1/14, G 01 M 7/00, опубл. 18.09.2001 г.).

Процесс упрочнения сварных конструкций в этих способах состоит в генерировании импульсов волн сжатия с помощью ультразвукового генератора, который подает переменное напряжение на магнитострикционный преобразователь, вынужденные ультразвуковые колебания которого передаются через концентратор колебательной скорости на инденторы (ударники), колеблющиеся в зазоре между торцом концентратора и упрочняемой поверхностью. Ударные импульсы инденторов воздействуют на обрабатываемую поверхность, создавая в зоне обработки сжимающие напряжения, снижая уровень остаточных сварочных напряжений растяжения в сварном соединении и уровень концентрации внешних напряжений за счет релаксации их путем пластической деформации и формирования ультразвуковым ударным инструментом плавного сопряжения сварного шва с основным металлом.

Как уже было сказано выше, рассмотренные способы используются при производстве новых сварных конструкций, работающих при нагрузках, близких к пределу прочности. Магистральные трубопроводы работают в условиях малоциклового нагружения, коррозионного воздействия среды, при которых с течением времени (более 20 лет эксплуатации) снижается коррозионная стойкость и усталостная прочность металла труб, и в них появляются различные дефекты, локально уменьшающие толщину стенок труб, что приводит к авариям.

Ремонтно-восстановительные работы на таких трубопроводах осуществляются путем замены труб и сваркой старых труб с новыми, вварки заплат и заварок на старых трубах. Для любой сварки характерно наличие в зоне термического влияния (ЗТВ) участка перегрева шириной 3-5 мм, на котором механические свойства металла значительно ниже, чем у сварного шва и основного металла «уставшей трубы». В настоящее время влияние этого фактора для старых труб мало исследовано, а главное технологически никак не компенсируется. В связи с этим имеются ограничения по объемам ремонтных заварок на старых трубах (см. Руководящий документ ОАО «Газпром» по технологии сварки труб при производстве ремонтно-восстановительных работ на газопроводах РД 558-97) - разрешается заварка коррозионных каверн круглой и эллипсной формы до 70 и 80 мм соответственно, протяженные дефекты разрешается ремонтировать сваркой длиной до 350 мм при ремонте вваркой заплат и только в верхней полуокружности труб. Упрочнение сварных соединений старых труб с использованием известных способов по принятой в ОАО «Газпром» технологии не производится.

УУО обеспечивает упрочнение ЗТВ в местах сварки труб, т.е. компенсирует негативное влияние участка перегрева в металле ЗТВ, однако рассмотренные в известных патентах способы УУО не решают задачи расширения объемов ремонтных заварок на трубах, бывших длительное время в эксплуатации.

За прототип выбран способ УУО сварных конструкций по патенту США №6338765.

Задачей изобретения является восстановление толщины стенок труб, находившихся в длительной эксплуатации и имеющих дефектные участки, путем выполнения заварки с усилением швов по всему сечению дефектного участка и последующим удалением усиления заварки заподлицо с основным металлом трубы, а также компенсации растягивающих напряжений в зоне термического влияния уставшего металла путем использования УУО по всей поверхности заварки и ЗТВ для стабилизации механических характеристик и напряженно-деформированного состояния уставшего металла старых труб, что позволит осуществить ремонт заваркой на значительно больших по протяженности, глубине и ширине дефектных участках труб магистрального трубопровода.

Решение указанной задачи обеспечивается в способе ремонтно-восстановительных работ на трубах магистральных трубопроводов с применением сварки и ультразвуковой ударной обработки (УУО) в зоне термического влияния (ЗТВ) заварки, отличающемся тем, что выполняют заварку дефектных участков протяженностью до 600 мм, шириной до 45 мм и глубиной до 5 мм с усилением до 2-х мм и с перекрытием длины заварки не менее, чем на 20 мм с каждой стороны, осуществляя автотермообработку по принципу отжигающего валика всего наплавленного рабочего сечения, зачищают, удаляя наплавленный металл (усиление заварки), не прошедший автотермообработки, по принципу отжигающего валика заподлицо с основным металлом проводят контроль качества заварки радиографическим или ультразвуковым методом, проводят УУО как в ЗТВ, так и по всей поверхности заварки.

Выполнение местной заварки дефектных участков основного металла трубы, находившейся в длительной эксплуатации с последующим упрочнением УУО (а не сварку кромок штатных швов по всему сечению свариваемых новых труб, как это делают в прототипе), протяженностью до 600 мм, шириной до 40 мм и глубиной до 5 мм обеспечивает расширение обычно применяемого объема заварки и исключает необходимость замены трубы. Причем наплавкой металла с усилением до 2 мм и перекрытием по длине заварки не менее чем на 20 мм с каждой стороны осуществляется автотермообработка по принципу отжигающего валика металла заварки, остающегося в теле трубы, что приводит к равномерности структуры металла заварки, продлевая срок ее службы. При этом выполнение УУО по всей поверхности выполненной заварки, а не только в ЗТВ создает необходимый уровень механических свойств и коррозионной стойкости, восстанавливая тем самым толщину стенок старых труб по всему их сечению, что продлевает срок их службы. Кроме того, УУО одновременно с упрочнением металла компенсирует сварочные напряжения растяжения основного металла трубы в зонах наплавки и ЗТВ, что подтверждается экспериментальными данными проверки напряженно-деформированного состояния металла без проведения УУО и после проведения УУО.

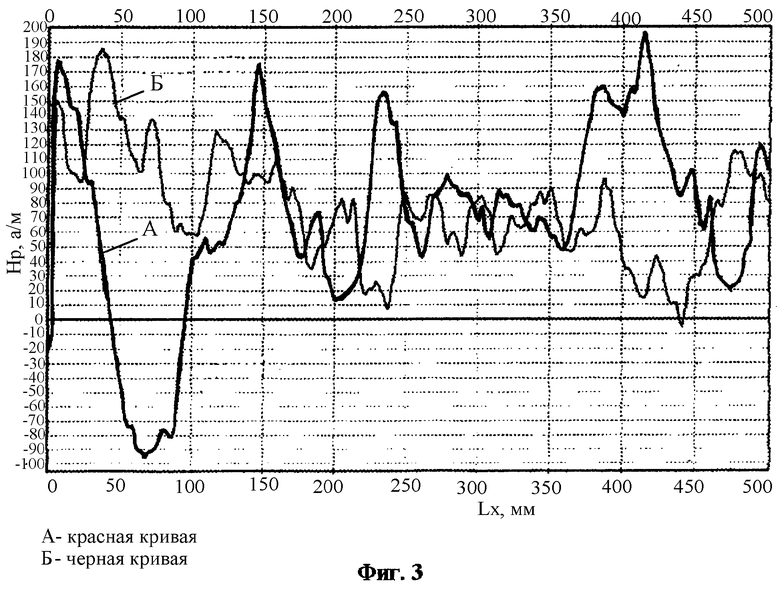

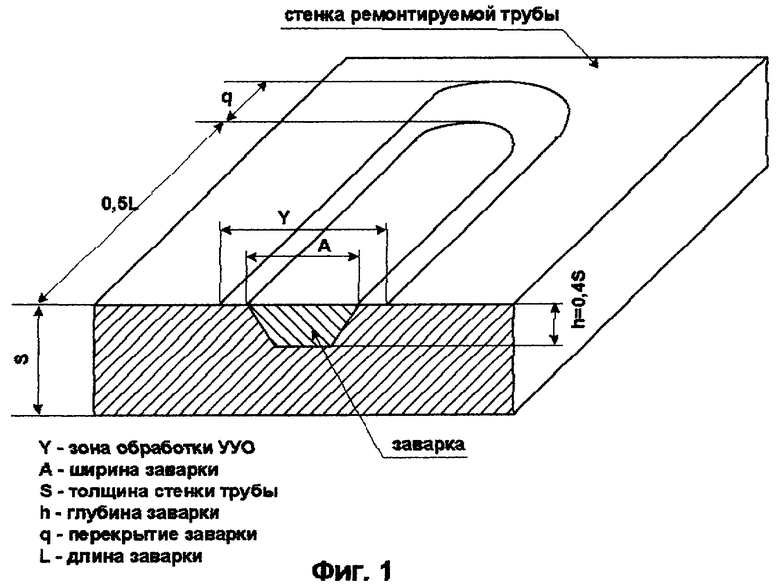

Рассмотрим пример реализации предлагаемого способа ремонтно-восстановительных работ, поясняемый фиг.1, где показан пример выполненных операций способа ремонта на металле трубы из стали 17Г1С в аксонометрии, фиг.2, на которой приведены результаты коррозионно-усталостных испытаний образцов (уровень механических свойств и работоспособности металла труб), прошедших обработку по предлагаемому способу (кривая 1 - металл заварки, не прошедший УУО, кривая 2 - металл заварки после УУО), фиг.3, на которой показаны кривые напряженно-деформированного состояния металла заварки и ЗТВ без проведения УУО - кривая А и с проведенной УУО - кривая Б.

При реализации предлагаемого способа использовалась труба из стали 17Г1С диаметром Дн=1220 мм (такие трубы обычно находятся в эксплуатации на линейной части газопроводов категории 3 и 4), бывшая в эксплуатации и имевшая дефектные места типа протяженных трещин, коррозионные повреждения в виде каверн круглой и эллипсной формы.

Для исследования предлагаемого способа осуществлялась заварка 2-х одинаковых дефектных участков электродуговой сваркой электродами типа Э50.

Перед заваркой дефектные места обрабатывались механическим способом (зачистка поверхности), например, электрической шлифовальной машинкой, выбирая дефект до чистого металла.

После этого проводился контроль полноты удаления дефектов ультразвуковым или капиллярным (цветным или люминесцентным) методом.

Затем выполнялась заварка дефектных участков длиной L=600 мм, шириной А=35* мм и глубиной h=5* мм. Причем заварку осуществляли с усилением 2 мм и с перекрытием «q» длины заварки на 20 мм с каждой стороны, обеспечивая тем самым автотермообработку по принципу отжигающего валика нижних слоев металла.

После этого удаляли верхний наплавленный металл, представляющий собой усиление заварки, заподлицо с основным металлом трубы, т.е. удаляли металл, не прошедший автотермообработку.

Далее проводили контроль качества заварки физическим неразрушаюшими методами контроля - ультразвуковым методом по ГОСТ 14782-86 и радиографическим методом по ГОСТ 7512-82 в соответствии с отраслевыми ведомственными строительными нормами контроля качества сварных соединений магистральных трубопроводов ВСН 012-88.

Первый участок оставили без упрочнения, а для упрочнения второго участка проводили УУО по всей поверхности участка заварки и ЗТВ.

На фиг.1 показаны

«У»=45* мм - зона обработки, «А»=33* мм - зона заварки, участок перегрева ЗТВ=3-4 мм, «h»=5 мм - глубина заварки, «В» - ширина разделанного участка, составляющая 25* мм, S=14 мм - толщина стенки трубы. Следует отметить, что зона обработки «Y» по ширине захватывает участок перегрева ЗТВ.

При этом ширина обработки УУО должна быть не менее 6 мм от границы сплавления шва с основным металлом трубы, увеличение ширины обработки более 6 мм не приводит к негативным последствиям, т.к. зависит от ширины бойковой части инструмента. Зона обработки упрочнением составила 45 мм.

После этого вырезались образцы из обоих участков и проводились коррозионно-усталостные сравнительные испытания.

УУО проводилась с использованием ультразвукового технологического комплекса «ШМЕЛЬ» (см. Руководство по эксплуатации и технические характеристики 82.92.03.447 РЭ (ЕИМА.295327.001ТУ) производства Федерального государственного унитарного предприятия «Производственное объединение «Северное машиностроительное предприятие» (164500, Россия, Архангельская обл. г.Северодвинск, Архангельское шоссе, 58).

Этот комплекс предназначен для УУО сталей и сплавов, в частности сварных соединений металлоконструкций методом пластического деформирования материала на ультразвуковой частоте. Работа ультразвукового ударного инструмента этого прибора основана на ударном воздействии на обрабатываемый материал с помощью игл-ударников, колебания которых осуществляются с частотой 26-28 кГц при амплитуде ультразвуковых смещений Аууо=30 мкм и средней скорости перемещения инструмента при его возвратно-поступательном движении 0,5 м/мин с осевым усилием прижатия от 20 до 40 Н.

Проведенные исследования качества ремонтно-восстановительных работ с использованием заварки дефектных участков с указанными выше параметрами и последующей УУО по всей поверхности заварки и ЗТВ и сравнение исследований качества ремонтно-восстановительных работ с использованием заварки без УУО показали повышение механических свойств и улучшение напряженно-деформированного состояния обработанного участка бывшей в эксплуатации трубы в пользу заварки обработанной УУО.

Результаты коррозионно-усталостных испытаний образцов 1 (с заваркой без УУО) и 2 (после заварки и УУО) приведены на фиг.2, где по оси ординат отложены величины коррозионно-усталостной прочности образцов σ-1, кгс/мм2, а по оси абсцисс - величины циклического коэффициента нагрузки КИН, МПа м1/2, характеризующего работоспособность конструкции.

Кривая 1 показывает изменение σ образца с заваркой без УУО при изменении коэффициента нагрузки КИН по циклам, кривая 2 - изменение σ - после заварки и УУО при изменении коэффициента нагрузки КИН по циклам.

Результаты стабилизации уровней растягивающих напряжений в зонах ремонта труб видны из фиг.3, где по оси ординат отложены величины Нр, а/м, являющиеся эмпирической характеристикой знакопеременных напряжений в металле труб в зоне заварки, а по оси абсцисс - длина участка Lx, мм, на котором проводились замеры.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА ТРУБ МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ СО СТРЕССКОРРОЗИОННЫМИ ТРЕЩИНАМИ | 2006 |

|

RU2337803C2 |

| Способ ремонта основных швов электросварных труб диаметром от 508 до 2520 мм с толщиной стенки от 6 до 50 мм из аустенитных марок стали (варианты) | 2024 |

|

RU2836727C1 |

| Способ ремонта отливок с применением дуговой сварки | 2015 |

|

RU2630080C2 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ РАЗРУШЕНИЯ ТРУБОПРОВОДОВ В ЗОНАХ КОНЦЕНТРАЦИИ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ | 2008 |

|

RU2378558C1 |

| СПОСОБ РЕМОНТА ТРЕЩИН МЕТАЛЛОКОНСТРУКЦИЙ | 2011 |

|

RU2466843C1 |

| СПОСОБ РЕМОНТА ТРУБ СВАРКОЙ | 2003 |

|

RU2247890C1 |

| Способ ремонта металлических трубопроводов в полевых условиях и установка для его осуществления | 2020 |

|

RU2734312C1 |

| СПОСОБ РЕМОНТА ТРЕЩИН МЕТАЛЛОКОНСТРУКЦИЙ | 2010 |

|

RU2444425C2 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА | 2017 |

|

RU2667730C1 |

| СПОСОБ ОТБРАКОВКИ И РЕМОНТА ТРУБ ПОДЗЕМНЫХ ТРУБОПРОВОДОВ | 2016 |

|

RU2639599C2 |

Изобретение относится к трубопроводному транспорту и используется при ремонте магистральных трубопроводов. Ремонтно-восстановительные работы на трубах магистральных трубопроводов ведут с применением сварки и ультразвуковой ударной обработки (УУО) в зоне термического влияния (ЗТВ) заварки дефектов. Выполняют заварку дефектных участков протяженностью до 600 мм, шириной до 45 мм и глубиной до 5 мм с усилением до 2-х мм и с перекрытием длины заварки не менее чем на 20 мм с каждой стороны, с автотермообработкой всего наплавленного рабочего сечения по принципу отжигающего валика. Удаляют зачисткой наплавленный металл (усиление заварки) заподлицо с основным металлом, проводят контроль качества заварки радиографическим или ультразвуковым методом, проводят УУО как в ЗТВ, так и по всей поверхности заварки. Повышает надежность трубопровода. 3 ил.

Способ ремонтно-восстановительных работ на трубах магистральных трубопроводов с применением сварки и ультразвуковой ударной обработки (УУО) в зоне термического влияния (ЗТВ) заварки, отличающийся тем, что выполняют заварку дефектных участков протяженностью до 600 мм, шириной до 45 мм и глубиной до 5 мм с усилением до 2-х мм и с перекрытием длины заварки не менее чем на 20 мм с каждой стороны, осуществляя автотермообработку по принципу отжигающего валика всего наплавленного рабочего сечения, зачищают, удаляя наплавленный металл (усиление заварки), не прошедший автотермообработку по принципу отжигающего валика, заподлицо с основным металлом, проводят контроль качества заварки радиографическим или ультразвуковым методом, проводят УУО как в ЗТВ, так и по всей поверхности заварки.

| US 6338765 А, 15.01.2002 | |||

| СПОСОБ УЛЬТРАЗВУКОВОЙ УДАРНОЙ ОБРАБОТКИ И ОПЕРАЦИОННЫЙ ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2031144C1 |

| Способ обработки сварных металлоконструкций | 1987 |

|

SU1420035A1 |

| US 6171415 A, 09.01.2001 | |||

| WO 2004046399 A1, 03.06.04. | |||

Авторы

Даты

2006-06-10—Публикация

2004-10-26—Подача