ЦЕЛЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к офсетной резинотканевой пластине контрвала штанцевальной машины, которая включает в себя вставку для прочности покрытия, разработанную специально для ротационных штанцевальных машин, которые используются в картонажном производстве для изготовления упаковки.

Целью изобретения является конкретная конфигурация вставки, которая гарантирует ее центрированное положение в офсетной резинотканевой пластине в процессе ее изготовления, в дополнение к тому, что касается процесса изготовления упомянутой офсетной резинотканевой пластины.

УРОВЕНЬ ТЕХНИКИ

В ротационных штанцевальных машинах обычно содержится два цилиндра, через которые проходит лист картона для его штанцевания, причем один из этих двух цилиндров содержит множество ножей, предназначенных для осуществления надрезов на листе картона, в то время как другой цилиндр служит основой для высечки.

Цилиндр, который действует как основание, обычно называется контрвалом и изготавливается из материалов с высоким сопротивлением, таких как сталь, чтобы в процессе штанцевания не повредить лезвия, а также обычно включает покрытие, которое называется офсетной резинотканевой пластиной, изготовляемой из относительно мягкого материала, который, как правило, является полиуретаном.

Офсетную резинотканевую пластину обычно изготавливают в виде толстой полосы одной толщины, предназначенной для облицовки вала, т.е. для формирования типа цилиндрической втулки, концентрической относительно контрвала; офсетная резинотканевая пластина может включать в себя шпонку, предназначенную для установки в шпоночный паз, который выполнен на контрвале.

Бандаж из офсетной резинотканевой пластины, как правило, изготавливается путем отливки жидкого, пластического материала при высоких температурах в цилиндрические пресс-формы, на поверхности которых выполнен шпоночный паз, необходимый в конечном итоге для удержания шпонки, которая в этом случае является основным крепежным элементом бандажа с контрвалом.

Известны решения, в которых шпонка бандажа включает вставку, обеспечивающую отличительные или дополнительные свойства материала, из которого изготовлен бандаж, например повышение прочности шпонки, улучшение качества сборки и процесса демонтажа.

Упомянутая вставка, как правило, имеет удлиненную геометрию и может подвергаться деформации или скручиванию как перед ее вставкой в шпоночный паз пресс-формы, так и при достижении определенных температур в процессе изготовления бандажа.

С другой стороны, если необходимо, чтобы вставка была вмонтирована в материал бандажа во время процесса горячей отливки, необходимо наличие определенного зазора относительно шпоночного паза, в который она вставлена, так что существует риск того, что она сместится внутри указанного шпоночного паза и конечное положение в офсетной резинотканевой пластине будет нежелательным.

В заключение необходимо отметить, что этап установки вставки в шпоночный паз во время процесса изготовления офсетной резинотканевой пластины особенно важен для получения надежного сцепления между вставкой и материалом бандажа или шпонки, которая окружает ее во время заполнения. Стенки шпоночного паза пресс-формы перед процессом формования обычно пропитывают специальным веществом, чтобы облегчить извлечение бандажа из пресс-формы после затвердевания отлитой пластичной массы.

В случае если вставка не была отцентрирована в шпоночном пазе, она может напрямую контактировать со стенками шпоночного паза и, следовательно, с веществом для облегчения изъятия материала из пресс-формы, а необходимая прочность сцепления будет получена от вставки в шпонке.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Цель изобретения состоит в офсетной резинотканевой пластине для контрвала, которая представляет собой бандаж из мягкого пластического материала, предпочтительно полиуретана, в котором, соответственно, есть шпонка, полученная путем литья, и вставка призматической формы из материала повышенной прочности, которая устанавливается в указанную шпонку, состоящую из корпуса и множества разделяющих ребер, примыкающих к поверхностям корпуса.

Офсетная резинотканевая пластина формируется в пресс-форме после отливки жидкого пластически деформируемого материала и его последующего отвердения, отличающаяся тем, что пресс-форма состоит из цилиндрической наружной пресс-формы и цилиндрической внутренней пресс-формы, снабженной шпоночным пазом. Включение ребер во вставке облегчает их центрирование и разделение относительно стенок шпоночного паза внутренней пресс-формы, что позволяет избежать вышеупомянутых проблем и недостатков.

Включение разделительных ребер позволит избежать загрязнения основного корпуса вставки веществом для облегчения изъятия изделия из пресс-формы, что обеспечит надлежащее крепежное соединение вставки с пластически деформируемым материалом в жидком состоянии во время литья для получения бандажа.

Размеры разделительных ребер, определенные на поверхностях вставки для повышения жесткости, соответствуют расстоянию зазора, которое нужно установить между каждой из поверхностей корпуса вставки и стенками шпоночного паза пресс-формы, предназначенном для ее установки.

Разделительные ребра расположены равномерно по всем поверхностям корпуса вставки и, предпочтительно, на тех поверхностях корпуса, которые параллельны шпоночному пазу пресс-формы и представляют риск наличия вредных веществ, способствующих прилипанию к бандажу во время заполнения пресс-формы. Расстояние между разделительными ребрами позволяет гарантировать направление, параллельное центральному валу указанного шпоночного паза пресс-формы от начала ее установки до конечного положения.

Аналогично, указанные разделительные ребра имеют геометрию с закругленными концами, что позволяет легко перемещать вставку по всему шпоночному пазу и обеспечивает изолированный контакт во время литья. Эта геометрия позволяет приспосабливаться к различным размерам шпоночных пазов пресс-формы, поддерживая оптимальную регулировку, непрерывный параллелизм и окончательное позиционирование. Таким образом, первая вставка может использоваться в заранее определенном диапазоне ширины и глубины шпоночных пазов пресс-формы.

Также было предусмотрено, чтобы размер корпуса соответствовал шпоночному пазу пресс-формы и чтобы разделительные ребра имели одинаковую высоту, гарантируя правильное центрирование и расположение вставки в шпоночном пазе пресс-формы.

В первом предпочтительном варианте осуществления вставка содержит множество верхних и нижних разделителей, которые выходят из соответствующей верхней и нижней поверхности корпуса. Удаление отходов позволяет преодолеть ряд проблем, среди которых можно выделить минимизацию недостатков при вулканизации в тех случаях, когда требуется установить крепление между вставкой и остальной частью бандажа. Указанные недостатки, как правило, связаны, главным образом, с загрязнением веществами для изъятия материала из пресс-форм, которые скапливаются в шпоночном пазе пресс-формы, контактируя с корпусом вставки. С другой стороны, это устраняет перекручивание и деформацию посредством направления разделителей, гарантирующее, что полиуретан фиксирует вставку, не задерживая в ней воздух и последующие полости.

Во втором более предпочтительном варианте осуществления вставка дополнительно содержит множество боковых разделителей на ее боковых поверхностях.

Для оптимизации контакта и соединения вставки с пластически деформируемым материалом предусмотрено, что верхняя поверхность и/или нижняя поверхность указанной втулки могут включать продольные шпоночные канавки, предпочтительно вблизи боковых поверхностей; верхняя поверхность и/или нижняя поверхность могут быть шероховатыми и, предпочтительно, иметь множество бороздок зубчатого или волнообразного типа для увеличения сцепления между вставкой и пластически деформируемым материалом.

Кроме того, в тех случаях, когда требуется гарантировать хорошую крепежную способность вставки к материалу, отлитому в пресс-форму после правильного размещения в шпоночном пазе пресс-формы, можно предварительно выполнить несколько обработок поверхности указанной вставки, например, биговка, пескоструйная обработка, дробеструйная обработка и/или склеивание.

Предполагается, что для облегчения работы с вставкой на этапах, предшествующих ее ручной или автоматической установке в форму, в указанной вставке необходимо дополнительно определить зону обработки, которая бы позволила ввести ее в шпоночный паз и, где это уместно, гарантировала бы отсутствие нежелательных веществ в корпусе вставки в тех случаях, если необходимо установить крепление с остальным материалом бандажа. Эта область обработки может быть удалена поэтапно после введения, не являясь составляющей окончательной части.

С другой стороны, было предусмотрено, что офсетная резинотканевая пластина может также включать лист жесткости, предпочтительно, из стекловолокна, который обычно отделен верхними ребрами вставки.

В процессе изготовления офсетной резинотканевой пластины, являющейся предметом изобретения, используется пресс-форма, которая обычно применяется при изготовлении пресс-формы для подкладного штампа, образованного внутренней пресс-формой со шпоночным пазом и внешней пресс-формой, концентрической по отношению к внутренней пресс-форме, между которой образован зазор, в котором будет изготовлена офсетная резинотканевая пластина со шпонкой.

Процесс изготовления офсетной резинотканевой пластины контрвала для штанцевальной машины, которая предложена в этом изобретении, включает, в качестве принципиального отличия по отношению к другим процессам, этап введения вставки определенной геометрии, снабженной разделительными ребрами, которая позволяет выполнить ее установку в центрированной и направленной форме, параллельно сторонам шпоночного паза пресс-формы, в качестве этапа перед ее заполнением производственным материалом офсетной резинотканевой пластины, который, как было указано, предпочтительно является полиуретаном в жидком состоянии.

Также рассматривается возможность введения в шпоночный паз не только одной, но и нескольких вставок из любого подходящего материала.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

Чтобы дополнить данное описание и способствовать лучшему пониманию характеристик изобретения в соответствии со стандартным примером его практического осуществления, прикреплен набор чертежей, как неотъемлемая часть указанного описания, отличающаяся тем, что вместе с иллюстративным и неограничивающим характером, было представлено следующее:

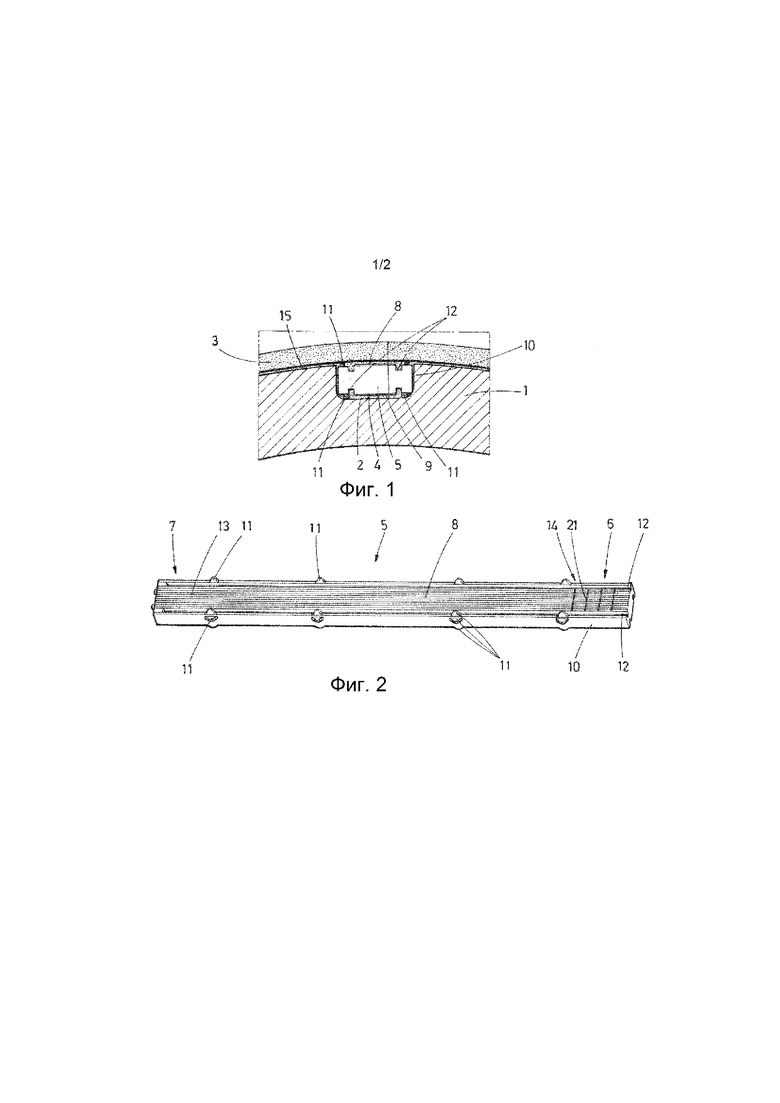

На фиг. 1 изображен вид детали поперечного сечения в вертикальном разрезе, выполненном в сборке, образуемой контрвалом и офсетной резинотканевой пластиной в соответствии с первым предпочтительным вариантом выполнения офсетной резинотканевой пластины, отличающимся тем, что во вставке есть разделительные ребра.

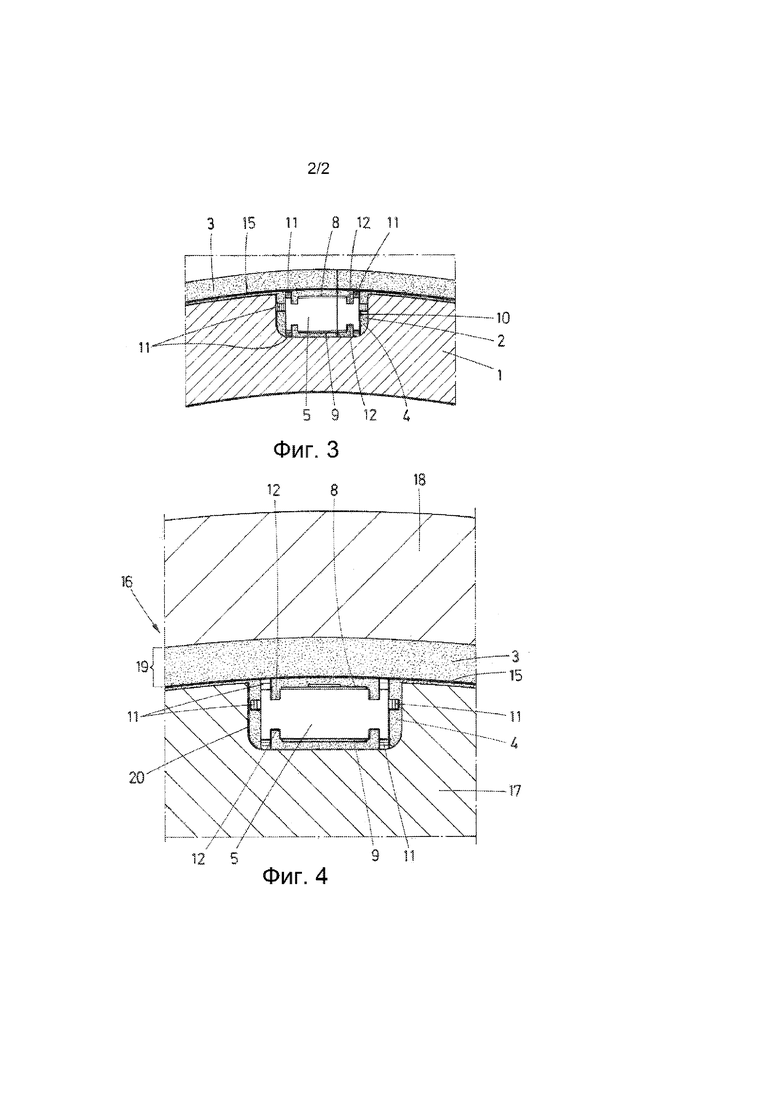

На фиг. 2 изображен перспективный вид вставки жесткости, установленной в шпоночный паз в соответствии со вторым предпочтительным вариантом осуществления, в котором наблюдаются верхние, нижние и боковые разделительные ребра.

На фиг. 3 изображен вид в вертикальном разрезе детали поперечного сечения, выполненного в сборке, образуемой контрвалом, листом жесткости и офсетной резинотканевой пластиной в соответствии со вторым вариантом осуществления.

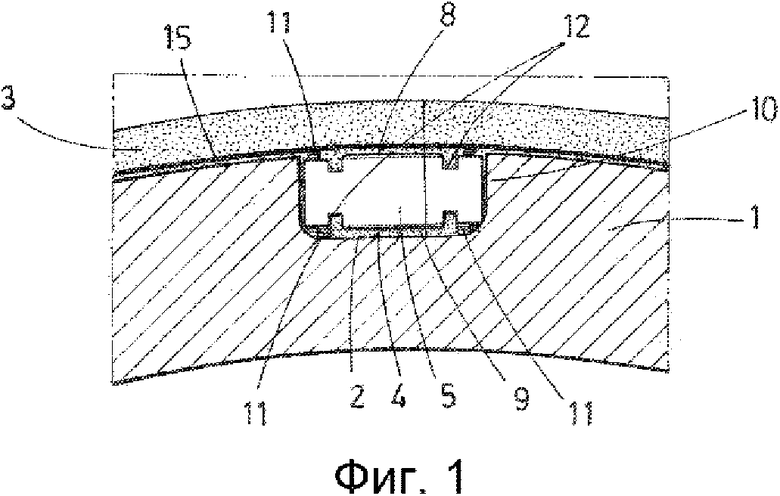

На фиг. 4 изображен вид в вертикальном разрезе детали при изготовлении офсетной резинотканевой пластины внутри пресс-формы согласно второму варианту осуществления.

ПРЕДПОЧТИТЕЛЬНЫЙ ВАРИАНТ ИСПОЛНЕНИЯ ИЗОБРЕТЕНИЯ

Ниже приведено подробное объяснение примеров предпочтительного исполнения предмета изобретения с помощью вышеупомянутых чертежей.

На фиг. 1 показана офсетная резинотканевая пластина контрвала для штанцевальной машины, установленная на контрвале (1), на поверхности которого установлен шпоночный паз (2); указанный контрвал (1) полностью облицован бандажом из полиуретана (3). Бандаж (3), в свою очередь, содержит шпонку (4), расположенную в шпоночном пазе (2) контрвала (1), а внутри шпонки (4) размещена вставка (5).

Вставка (5), показанная на фиг. 1-4, состоит из корпуса, выполненного в форме параллелепипеда, с передним торцом (6), задним торцом (7), верхней поверхностью (8), нижней поверхностью (9), боковыми поверхностями (10) и множеством разделительных ребер (11) на нижней (9) и верхней поверхности (8) в первом варианте исполнения, показанном на фиг. 1, и дополнительно на боковых поверхностях (10) во втором варианте исполнения, показанном на фиг. 2-4.

На верхней поверхности (8) вставки (5) выполнены различные канавки (12), которые проходят в продольном направлении между передним (6) и задним торцом (7), как, например, на фигурах 1 и 2. Кроме того, верхняя поверхность (8), расположенная между двумя канавками (12), имеет множество бороздок (13), которые проходят в продольном направлении от переднего (6) до заднего торца (7) вставки (5).

Также, предполагается, что вставка (5) включает расширение или область (14) обработки на переднем торце (6), как показано на фиг. 3, предназначенную для места закрепления и перемещения вставки (5) во время ее введения в пресс-форму (16) с разделительными линиями (21).

Также предусмотрено, что бандаж (3) дополнительно содержит слой (15) материала для повышения прочности, как показано на фиг. 3, который в данном предпочтительном варианте исполнения представляет собой лист из стекловолокна.

На фиг. 4 показана пресс-форма (16), используемая для изготовления офсетной резинотканевой пластины, которая имеет цилиндрическую геометрию и состоит из внешней части (18) пресс-формы, концентричной к внутренней части (17) пресс-формы, между которыми существует полость (19). На поверхности внутренней части (17) пресс-формы находится шпоночный паз (20), предназначенный для формирования шпонки (4) бандажа (3).

В случае, когда требуется сформировать офсетную резинотканевую пластину с листом (15) материала для повышения прочности, процесс изготовления начинается с размещения указанного листа (15) с материалом для повышения прочности внутри полости (19) пресс-формы (16), прилегающей к поверхности внутренней части (17) пресс-формы.

Затем вставку (5) устанавливают в шпоночном пазе (20) пресс-формы посредством использования разделительных ребер (11) для того, чтобы вставить и направить ее параллельно к поверхностям шпоночного паза (20) пресс-формы, а также добиться центрированного расположения вставки (5) внутри указанного шпоночного паза (20).

В этот момент, пластически деформируемый материал, из которого состоит офсетная резинотканевая пластина (3), заливают внутрь полости в жидком состоянии до заполнения внутреннего объема упомянутой полости (19), включая шпоночный паз (20) пресс-формы и установленную вставку (5). Канавки (12) и бороздки (13) во вставке (5) увеличиваются и, следовательно, увеличивают сцепление указанной вставки (5) с материалом бандажа (3), который ее окружает.

Кроме того, разделительные ребра (11) на верхней поверхности (8) вставки (5) предотвращают прямой контакт данной вставки (5) с листом (15) материала для повышения прочности, избегая загрязнений и гарантируя хорошее крепежное соединение, поскольку это позволяет слою пластически деформируемого материала проникнуть между листом (15) материала для повышения прочности и вставкой (5), как показано на фигуре 4.

Затем офсетную резинотканевую пластину извлекают из пресс-формы (16), получая офсетную резинотканевую пластину с цилиндрической геометрией, наружным покровом и шпонкой (4), внутри которой встроена вставка (5), а область установки вставки обрезают.

На фиг. 1 видно, что офсетная резинотканевая пластина соединена с контрвалом (1), покрывая его наружную поверхность со шпонкой (4), вставленной в шпоночный паз (2).

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСЕКЦИОННАЯ ЦИЛИНДРИЧЕСКАЯ ЕМКОСТЬ | 1995 |

|

RU2127215C1 |

| ЭЛЕКТРОМАШИНА | 2011 |

|

RU2489788C2 |

| СПОСОБ РАСКРОЯ КАРТОННОЙ ПЕРЕГОРОДКИ | 2007 |

|

RU2362717C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШПОНОЧНОГО СОЕДИНЕНИЯ | 2022 |

|

RU2793689C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШПОНОЧНОГО СОЕДИНЕНИЯ | 2022 |

|

RU2793665C1 |

| СИСТЕМА ВХОДНЫХ НАПРАВЛЯЮЩИХ ЛОПАСТЕЙ ДЛЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2008 |

|

RU2426890C2 |

| Прессовый вал с регулируемым прогибом преимущественно для обработки волокнистого материала | 1982 |

|

SU1501924A3 |

| СПОСОБ УПРАВЛЕНИЯ В РЕАЛЬНОМ МАСШТАБЕ ВРЕМЕНИ ПРОЦЕССОМ ПРОИЗВОДСТВА МНОГОКОМПОНЕНТНОГО ЛИСТОВОГО МАТЕРИАЛА | 2012 |

|

RU2622311C2 |

| МНОГОПУСТОТНАЯ ОБЛЕГЧЕННАЯ ПАНЕЛЬ СБОРНО-МОНОЛИТНОГО ПЕРЕКРЫТИЯ | 2001 |

|

RU2196207C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВКИ КУМУЛЯТИВНОГО ЗАРЯДА И ОБЛИЦОВКА, ИЗГОТОВЛЕННАЯ ДАННЫМ СПОСОБОМ | 2011 |

|

RU2457425C1 |

Изобретение относится к офсетной резинотканевой пластине контрвала штанцевальной машины. Офсетная резинотканевая пластина контрвала для штанцевальной машины содержит бандаж из мягкого пластичного материала со шпонкой и вставленной в ней вставкой из материала для повышения жесткости, которая дополнительно содержит разделительные ребра, примыкающие к верхней и/или нижней поверхности. Для облегчения размещения вставки в шпонке формируют бандаж путем отливки в пресс-форме, которая также предпочтительно содержит разделительные ребра, примыкающие к ее боковым поверхностям. В результате обеспечивается облегчение размещения вставки в шпонке бандажа. 2 н. и 12.з.п. ф-лы, 4 ил.

1. Офсетная резинотканевая пластина контрвала для штанцевальной машины, содержащая бандаж (3), выполненный из мягкого пластичного материала, предназначенного для полной облицовки контрвала (1) со встроенной шпонкой (4), и вставку (5), выполненную из материала, выбранного для повышения прочности, при этом упомянутая вставка размещена в шпонке (4), которая имеет корпус, передний торец (6), задний торец (7), верхнюю (8), нижнюю (9) и боковую (10) поверхности, отличающаяся тем, что корпус вставки (5) имеет призматическую форму, а вставка (5) дополнительно содержит разделительные ребра (11), примыкающие к нижней поверхности (9) и/или верхней поверхности (8) корпуса вставки (5).

2. Пластина по п. 1, отличающаяся тем, что разделительные ребра (11) выполнены с возможностью выхода из боковых поверхностей (10).

3. Пластина по п. 1, отличающаяся тем, что на вставке (5) дополнительно выполнены канавки (12), расположенные на ее верхней (8) и/или нижней поверхности (9), которые проходят в продольном направлении между передним (6) и задним торцами (7).

4. Пластина по п. 1, отличающаяся тем, что вставка (5) дополнительно содержит множество бороздок (13) на своей верхней поверхности (8) и/или нижней поверхности (9).

5. Пластина по п. 4, отличающаяся тем, что бороздки (13) имеют геометрию зубьев пилы.

6. Пластина по п. 4, отличающаяся тем, что бороздки (13) имеют волнообразную геометрию.

7. Пластина по п. 1, отличающаяся тем, что вставка (5) дополнительно содержит область (14) для установки на переднем конце (6), предназначенную для манипулирования во время удаления вставки (5) в шпоночном пазу (2), который имеет линии (21) идентификации.

8. Пластина по п. 1, отличающаяся тем, что бандаж (3) содержит лист (15) материала для повышения прочности.

9. Пластина по п. 1, отличающаяся тем, что пластинчатый материал бандажа (3) представляет собой полиуретан.

10. Пластина по п. 1, отличающаяся тем, что разделительные ребра (11) имеют геометрию с закругленными концами.

11. Пластина по п. 1, отличающаяся тем, что разделительные ребра (11) имеют одинаковую высоту.

12. Способ изготовления пластины по любому из пп. 1-11, включающий использование пресс-формы (16) цилиндрической формы, состоящей из внутренней части (17) пресс-формы, внешней части (18) пресс-формы, концентрической по отношению к внутренней части (17) пресс-формы, полости (19), образованной между внутренней (17) и внешней частями (18) пресс-формы и шпоночного паза (20) пресс-формы на поверхности внутренней части (17) пресс-формы, предназначенного для формировки шпонки (4) бандажа (3), при этом процесс изготовления включает этапы:

- установку вставки (5) в шпоночный паз (20) пресс-формы посредством использования разделительных ребер (11) и параллельного направления к поверхностям шпоночного паза (20) формы для литья для достижения центрированного размещения вставки (5) внутри указанного шпоночного паза (20) формы для литья, заливку внутрь полости (19) пресс-формы (16) жидкого пластинчатого материала, из которого состоит бандаж (3), до заполнения внутреннего объема указанной полости (19), включая шпоночный паз (20) пресс-формы и встроенную вставку (5),

- отвердение отлитого пластически деформируемого материала и

- извлечение бандажа (3) с цилиндрической геометрией и наружным покровом из пресс-формы (16) со шпонкой (4), внутри которой вставлена вставка (5).

13. Способ по п. 12, отличающийся тем, что он включает дополнительный предварительный этап позиционирования листа материала (15) для повышения прочности внутри полости (19) пресс-формы (16) в положении, смежном с поверхностью внутренней части (17) пресс-формы.

14. Способ по п. 12, отличающийся тем, что после отвердения выполняют обработку области (14) вставки (5).

| US 2006191390 A1, 31.08.2006 | |||

| ЛИСТОВАЯ РОТАЦИОННАЯ МАШИНА ДЛЯ ОФСЕТНОЙ ПЕЧАТИ | 1996 |

|

RU2156696C2 |

| Хлопкоуборочная машина | 1933 |

|

SU32432A1 |

| US 2003041714 A1, 06.03.2003. | |||

Авторы

Даты

2019-12-04—Публикация

2016-06-10—Подача