Настоящее изобретение относится к способу определения в реальном масштабе времени параметра многокомпонентного листового материала и к способу управления процессом для производства многокомпонентного листового материала, в частности материала полуфабриката для композиционного пластика, т.е. препрега. Настоящее изобретение далее относится к способу производства рулона многокомпонентного листового материала, выбранного из ламината и предварительно пропитанной укрепленной волокнами структуры, причем листовой материал имеет желаемый заданный параметр, к предварительно пропитанной укрепленной волокнами структуре с проверенным качеством, а также к контроллеру процесса для управления процессом производства многокомпонентного листового материала.

Композиционные материалы используются для производства как легконагруженных, так и высоконагруженных структур, полезных в ненагруженных и нагруженных применениях, соответственно. Примеры легконагруженных структур включают в себя корпуса кораблей и кузовные панели автомобилей, в то время как примеры высоконагруженных структур включают в себя сосуды под давлением, рамы, фитинги и, и применения в аэрокосмической сфере, например в фюзеляжах самолетов. Из-за их широкой применимости композиционные материалы нашли широкомасштабное применение в различных отраслях промышленности, включая автомобильную, судостроительную и авиакосмическую промышленность. Однако, благодаря их способности к созданию форм, выдерживающих высокие нагрузки, композиционные материалы являются особенно полезными в проектировании несущих структурных элементов, особенно в тех случаях, когда могут потребоваться прочность, малый вес и легкость формования. Обеспечение надежности и контроль качества при создании листового материала являются обязательными.

Композиционные материалы обычно включают в себя волокнистый материал, такой как углерод, арамид, стекло или кварц, связанный в одно целое полимерным материалом, например эпоксидной смолой. Нагрузку в таких композиционных материалах воспринимает прежде всего волокнистый материал, и таким образом нагрузочная способность композитного материала может быть изменена путем изменения ориентации волокон в композиционном материале. Например, композиционные материалы с однонаправленными волокнами, такими как ленты или жгуты из волокон, могут в большинстве случаев обладать самой большой прочностью при растяжении вдоль оси волокон. Тканые материалы и двунаправленные маты поверхности обычно являются самыми прочными в плоскости материала. Таким образом, при проектировании композиционных материалов ориентация волокон и количество слоев обычно определяются с учетом ожидаемой нагрузки, которую будет испытывать композитная деталь.

Ламинаты или детали из волоконного композиционного материала обычно могут быть произведены путем первоначальной пропитки волоконной арматуры смолой для того, чтобы сформировать препрег, а затем объединения двух или более слоев препрега в ламинат в так называемом процессе «наложения». Образование различных дефектов, включающих в себя складки, пустоты, расслаивание и т.п. является изначально присущим процессу наложения. Например, пустоты в препреге и/или ламинате могут происходить от неэффективного проникновения смолы в пучок или жгут волокон, или из-за образования газов во время процесса объединения. Такие дефекты могут образоваться в большем количестве, когда формуемое композитное изделие является относительно большим, или включает в себя контур, или имеет сложную форму.

Такие дефекты могут быть трудно идентифицируемыми, обнаруживаемыми или проявляющимися на поверхности во время процесса наложения или такие дефекты могут стать видимыми или усиленными во время последующего процесса отверждения. Присутствие таких дефектов в законченном изделии может снизить прочность материала вдвое, и таким образом, может потребовать ремонта изделия или даже может потребовать выбраковки детали, способствуя таким образом увеличению стоимости производства из-за стоимости ремонта и/или потерь времени на замену забракованных изделий.

Большое разнообразие способов проверки независимо применяется к композиционным материалам. Однако разрешение обнаружения дефектов при использовании некоторых из этих композиционных материалов может быть ограничено в некоторых применениях. Например, в композиционных материалах, в которых волокна или жгуты волокон имеют случайную ориентацию, или в композиционных материалах, в которых волокна в соответствии с пожеланиями включают в себя углерод, как структура, так и углерод могут рассеивать измеренный сигнал. Далее, во многих применениях может быть желательно или даже необходимо получать многократные измерения, включая как измерения физических параметров, так и свойств композиционного материала. Многие устройства для контроля качества способны обеспечивать только одно измерение или один тип измерения, или обеспечивают данные со среднеквадратичным отклонением, недопустимым в некоторых применениях. В некоторых случаях, оборудование, способное выполнять более сложные измерения, может быть дорогим и таким образом нерентабельным в тех применениях, где чистая прибыль от производства изделия не покрывает расходы.

Известна процедура, называемая водным испытанием, для определения степени водонепроницаемости или импрегнирования однонаправленного материала препрега. С этой целью образец для испытания однонаправленного материала препрега сначала взвешивается и зажимается между двумя пластинами таким образом, чтобы выступала полоска образца для испытания, обычно приблизительно 5 мм шириной. Эта конструкция подвешивается в направлении волокон в водяной бане на 5 минут при комнатной температуре (21°C). После удаления пластин образец для испытания снова взвешивается. Различие в весе используется как измеренное значение степени импрегнирования. Чем меньше количество впитанной образцом воды, тем выше степень водонепроницаемости или импрегнирования. Недостаток водного испытания заключается в том, что оно не позволяет сделать никаких заключений, например, относительно распределения смолы в материале препрега или качества обработки поверхности материала препрега. Процедура водного испытания просто обеспечивает информацию о суммарном эффекте, не позволяя дифференцировать вклад влияющих на него отдельных переменных или характеристических параметров.

Кроме того водное испытание обычно используется в автономном режиме, а не в режиме реального времени, как мера по контролю качества с использованием образцов материала. Это с необходимостью означает, что локальный брак может быть не идентифицирован или, если такое случается, большое количество материала может не пройти дальнейших испытаний и быть отбракованным.

Существует потребность в улучшенном способе управления процессом производства многокомпонентного листового материала и способа контроля его качества, который бы ограничивал или преодолевал проблемы, связанные с известными способами.

В первом аспекте настоящее изобретение предлагает способ управления процессом производства многокомпонентного листового материала, имеющего желаемое значение заданного параметра, включающий в себя применение акустического сигнала или электромагнитного сигнала для взаимодействия с листовым материалом, посредством чего взаимодействие изменяет применяемый сигнал, обнаружение измененного сигнала, сравнение измененного сигнала или данных, полученных из него, с данными, относящимися к заданному параметру, и изменение по меньшей мере одного этапа процесса, посредством чего данные, относящиеся к измененному сигналу, изменяются в сторону приближения к данным, относящимся к заданному параметру.

Что касается используемого в настоящем документе термина «параметр», этот термин включает в себя любой аспект многокомпонентного листового материала, включая его свойства.

Акустический сигнал может предпочтительно включать в себя ультразвуковой сигнал. Электромагнитный сигнал может включать в себя микроволновый сигнал (длина волны в пределах от 0,05×10-2 до 1×10-2 м), рентгеновский сигнал (длина волны от 0,01 нм до 10 нм), световой сигнал (длина волны от 10 нм до 700 нм), инфракрасный сигнал (длина волны от 700 нм до 0,1 см) и/или комбинации вышеперечисленных сигналов.

Соответственно, данный способ включает в себя выполнение по меньшей мере одного этапа процесса производства препрега и/или ламината и измерение по меньшей мере двух свойств препрега и/или ламината перед, во время или после этого по меньшей мере одного этапа.

Выгодным является то, что встроенный в производственную линию способ по настоящему изобретению позволяет обнаруживать и компенсировать дефекты во время производства препрегов и композиционных материалов. Это уменьшает или вообще сводит до нуля количество исправимого или неисправимого брака, производимого в обычных производственных процессах.

Соответственно данный процесс является непрерывным процессом.

Многокомпонентный листовой материал предпочтительно выбран из ламината и предварительно пропитанной армированной волокном структуры. Соответственно, ламинат или предварительно пропитанная армированная волокном структура производятся в процессе, включающем в себя этап пропитки, включающий в себя введение смолы в контакт с армирующим материалом, и один или более дополнительных этапов, выбранных из этапа уплотнения, этапа ламинирования, этапа затвердевания и этапа отверждения, и в котором по меньшей мере одна этапа процесса изменяется во время процесса в ответ на результат сравнения обнаруженного ультразвукового сигнала с данными, относящимися к заданному параметру.

Соответственно, по меньшей мере один этап процесса непрерывно изменяется во время процесса, чтобы таким образом обеспечить встроенное в производственную линию управление с обратной связью. В данном процессе любой один или более параметров процесса могут быть изменены так, чтобы изменить фактическое значение заданного параметра в сторону приближения к желаемому значению заданного параметра, и этот параметр (параметры) соответственно выбирается из степени сжатия роликов, величины зазора между устройством для нанесения смолы и волокнистым материалом, температуры смолы и расхода смолы. Данный способ управления, использующий непрерывное ультразвуковое измерение, обеспечивает непрерывный контроль качества производимого изделия.

В предпочтительном варианте осуществления процесс является непрерывным процессом и включает в себя введение смолы, выдаваемой аппликатором, в контакт с армирующим материалом и пропускание материала между сжимающими роликами, причем по меньшей мере один этап процесса, который изменяется в ответ на обнаруженный ультразвуковой сигнал, выбран из силы сжатия роликов, расстояния между аппликатором смолы и армирующим материалом, температуры смолы, расхода смолы и линейной скорости процесса.

Предпочтительно для того, чтобы обеспечить данные, относящиеся к двум или более параметрам листового материала, используется ультразвуковой сигнал. В предпочтительном варианте осуществления для того, чтобы определить первый параметр листа и опционально второй параметр листа, измеряется коэффициент пропускания ультразвукового сигнала через толщину листа. Предпочтительно первый и второй параметры выбираются из уровня пропитки листа смолой и толщины листа.

Соответственно управление процессом осуществляется на основании данных, полученных из ультразвукового измерения, и сравнения данных, относящихся к измеряемому параметру, с данными, относящимися к заданному значению этого параметра. Предпочтительно линейная скорость процесса изменяется в ответ на результат сравнения данных, полученных из обнаруженного ультразвукового сигнала, и данных, относящихся к заданному параметру, который коррелирует с заданным значением уровня пропитки листа и/или толщины листа. Путем изменения линейной скорости можно управлять количеством смолы, наносимым на единицу площади, и изменять его так, чтобы обеспечить желаемое заданное количество смолы в препреге.

Ультразвуковой сигнал соответственно взаимодействует с листовым материалом и одним или более параметрами, выбранными из коэффициента пропускания сигнала через лист, скорости обнаруженного сигнала и времени передачи сигнала через лист. Способ соответственно включает в себя измерение по меньшей мере двух параметров и/или свойств препрега и/или ламината во время его производства. При необходимости способ включает в себя корреляцию обнаруженного ультразвукового сигнала с двумя или более желаемыми заданными параметрами листа.

Измеряемое свойство и/или параметр могут быть любыми свойствами/параметрами, которые обеспечивают полезную информацию о препреге и/или ламинате. В некоторых вариантах осуществления измеряемое свойство и/или параметр обеспечивают информацию, относящуюся к свойствам препрега и/или ламината, в то время как в других вариантах осуществления измеряемое свойство и/или параметр обеспечивают информацию, относящуюся к дефектам, например пустотам, трещинам, чужеродным включениям, расслаиваниям, пористости, складкам или к отклонению волокон от заданного положения внутри препрега и/или ламината. Желательно делать по меньшей мере два измерения, чтобы получать больше информации по сравнению со способами встроенного контроля качества препрегов и/или ламинатов, которые используют только одно измерение.

В случае, когда проводятся два или больше измерений, измерения могут быть одним и тем же измерением, сделанным на различных этапах производственного процесса, либо измерения могут отличаться и проводиться на том же самой или на различных этапах производственного процесса. Одно измерение может включать в себя измерение, сделанное существенно на поверхности или в отношении поверхности препрега и/или ламината, в то время как другое измерение может быть сделано ниже поверхности, например относительно подповерхностного слоя препрега и/или ламината.

Настоящее изобретение позволяет произвести партию многокомпонентного листового материала, в котором качество продукта соответствует желаемым критериям качества. Для производства рулона продукта обычно используется непрерывный процесс. Обеспечение соответствия рулона продукта критериям качества уменьшает отходы и является особенно важным в тех случаях, когда изделие должно использоваться в высоконагруженных применениях.

Во втором аспекте настоящее изобретение предлагает способ производства рулона многокомпонентного листового материала, выбранного из ламината и предварительно пропитанной армированной волокном структуры, в котором весь листовой материал в рулоне имеет желаемое значение заданного параметра, которое находится в пределах поля допуска вокруг желаемого значения заданного параметра, путем управления процессом производства многокомпонентного листового материала с использованием способа в соответствии с первым аспектом настоящего изобретения.

Соответственно, поле допуска составляет не больше чем 10%, предпочтительно не больше чем 5% и желательно не больше чем 1% ниже или выше желаемого заданного параметра в зависимости от конкретного параметра, целевого конечного использования и желаемых характеристик качества в целом. Хотя поле допуска может быть отцентрировано на желаемом значении параметра таким образом, что поля допуска выше и ниже желаемого значения заданного параметра являются одинаковыми, меньшее или большее поле допуска с одной стороны желаемого значения заданного параметра, чем с другой стороны также находятся в рамках настоящего изобретения.

Соответственно желаемый заданный параметр выбирается из уровня пропитки армирующего материала и толщины листа. Предпочтительно уровень пропитки отклоняется по всему рулону меньше чем на 10% от желаемого заданного уровня пропитки. Соответственно и толщина листа отклоняется по всему рулону меньше чем на 10% от желаемой заданной толщины листа.

В дополнительном аспекте настоящее изобретение предлагает предварительно пропитанную армированную волокном структуру, представляющую собой рулон многокомпонентного листового материала, выбранного из ламината и предварительно пропитанной армированной волокном структуры, в которой по меньшей мере один параметр многокомпонентного листового материала был изменен во время производства рулона в ответ на данные, полученные из ультразвуковых измерений, выполненных во время производства многокомпонентного листового материала.

Соответственно предварительно пропитанная армированная волокном структура, представляющая собой рулон многокомпонентного листового материала, выбранного из ламината и предварительно пропитанной армированной волокном структуры, была получена способом в соответствии со вторым аспектом настоящего изобретения.

Выгодным является то, что предварительно пропитанная армированная волокном структура не должна подвергаться автономному анализу контроля качества с использованием образцов материала. Если, однако, это является желательным в качестве дополнительной меры контроля качества, предварительно пропитанная армированная волокном структура может быть подвергнута известному процессу контроля качества в дополнение к ультразвуковому способу настоящего изобретения.

В предпочтительном варианте осуществления заданный параметр, измеряемый ультразвуком, является пространственным параметром. Предпочтительно ультразвуковой сигнал перемещается вдоль ширины рулона на непрерывной поточной линии так, чтобы сканировать значительную часть и предпочтительно по существу всю площадь рулона по мере его изготовления. В предпочтительном варианте осуществления ультразвуковой сигнал перемещается вдоль ширины рулона и взаимодействует с ним, формируя измененный ультразвуковой сигнал, обеспечивающий данные, относящиеся к количеству смолы в листовом материале или к относительному количеству смолы относительно желаемого заданного количества смолы в листе. Если применяется поле допуска, определение фактического количества смолы или его мониторинг посредством перемещения ультразвукового сигнала и обнаружения измененного сигнала, основанного на изменениях количества смолы, позволяет оператору определять, соответствует ли рулон листового материала критериям контроля качества, основанным на попадании количества смолы в поле допуска.

Настоящее изобретение также предлагает способ управления процессом производства многокомпонентного листового материала, имеющего желаемое значение заданного параметра, включающий в себя применение ультразвукового сигнала для взаимодействия с листовым материалом, которое изменяет ультразвуковой сигнал, обнаружение измененного ультразвукового сигнала, сравнение измененного ультразвукового сигнала или данных, полученных из него, с данными, относящимися к заданному параметру, и изменение по меньшей мере одного этапа процесса, посредством чего данные, относящиеся к измененному сигналу, изменяются в сторону приближения к данным, относящимся к заданному параметру, и в котором многокомпонентный листовой материал подвергается водному испытанию.

Настоящее изобретение может использоваться в комбинации с другими способами контроля качества. Любые дополнительные способы могут быть выбраны на основании измеряемого параметра или свойства (свойств). Дополнительные способы измерения включают в себя способы визуализации, такие как акустическая голография, оптическая метрология и большое разнообразие камер, например микроволновых камер, для измерений размеров, таких как длина, ширина, глубина, или для измерений более чем в одном пространственном измерении; термометры или термопары для измерения теплопроводности; магнитометры, такие как датчики на основе эффекта Холла, супермагниторезистивные датчики, анизотропные магниторезистивные датчики, атомные магнитометры, сверхпроводящие квантово-интерференционные устройства (SQUIDS) или катушки с вихревыми токами для измерения магнитной проницаемости; емкостные пластины или полоски для измерения диэлектрической проницаемости; омметры и катушки с вихревыми токами для измерения электропроводности; денситометры или рентгеновские устройства для измерения плотности или пористости; и магнитометры и катушки для измерения частоты ядерного квадрупольного резонанса.

В некоторых вариантах осуществления по меньшей мере одно из измерений соответственно обеспечивает информацию, относящуюся к свойству препрега или ламината или к наличию в нем дефекта. Например, по меньшей мере одно измерение может при необходимости обеспечивать информацию, относящуюся к теплопроводности, магнитной проницаемости, диэлектрической проницаемости, электропроводности, плотности, частоте ядерного квадрупольного резонанса и т.д. препрега и/или ламината. В некоторых вариантах осуществления используются ультразвуковые измерения, которые обеспечивают информацию, относящуюся к пористости, объемной доле волокон, наличию пустот и/или расслаивания для препрега и/или ламината.

Настоящее изобретение может использоваться в сочетании с описанным в патентном документе US 2010/0065760 способом определения по меньшей мере одного характеристического параметра образца для испытания из CRP (пластмассы, армированной углеродным волокном), в частности образца для испытания материала препрега для применений в аэрокосмической сфере, содержащем этапы, на которых: обеспечивают образец для испытания, облучают образец для испытания электромагнитным излучением заданного спектра, регистрируют взаимодействие между образцом для испытания и электромагнитным излучением в записи данных и определяют характеристический параметр из зарегистрированной записи данных.

В дополнительном аспекте настоящее изобретение предлагает способ калибровки ультразвукового устройства для использования в способе управления процессом производства многокомпонентного листового материала, имеющего желаемое значение заданного параметра, включающий в себя производство многокомпонентного листового материала, применяющее ультразвуковой сигнал для взаимодействия с листовым материалом во время его производства, обнаружение измененного ультразвукового сигнала после его взаимодействия с листовым материалом, анализ одного или более параметров листового материала способом измерения количества поглощенной воды и корреляцию обнаруженных ультразвуковых сигналов с результатами анализа способом измерения количества поглощенной воды, чтобы тем самым калибровать обнаруженные ультразвуковые результаты с одним или более параметрами листового материала.

В другом аспекте предлагается устройство для производства препрега и/или ламината. Устройство включает в себя контроллер, устройство подачи смолы, по меньшей мере одно измерительное устройство и процессор. Процессор оперативно расположен относительно измерительного устройства и контроллера так, чтобы между ними могла передаваться информация. Соответственно управление в соответствии со способом по настоящему изобретению осуществляется с использованием контроллера процесса.

В дополнительном аспекте настоящее изобретение предлагает контроллер процесса для управления процессом производства многокомпонентного листового материала, имеющего желаемое значение заданного параметра, который включает в себя контактирование смолы, подаваемой из аппликатора, с армирующим материалом и пропускание материала между сжимающими роликами и применение ультразвукового сигнала для взаимодействия с листовым материалом, которое изменяет ультразвуковой сигнал, обнаружение измененного ультразвукового сигнала, сравнение измененного ультразвукового сигнала или данных, полученных из него, с данными, относящимися к заданному параметру, и изменение по меньшей мере одного этапа процесса, причем контроллер включает в себя:

i) контроллер параметра процесса для управления одним или более параметрами процесса, выбираемыми из степени сжатия роликов, величины зазора между устройством для нанесения смолы и армирующим материалом, температуры смолы, расхода и линейной скорости процесса;

ii) компаратор для сравнения обнаруженного ультразвукового сигнала или данных, полученных из него, с данными, относящимися к желаемому заданному параметру;

iii) модификатор параметра для получения данных от компаратора и обеспечения сигнала для изменения по меньшей мере одного из параметров процесса, посредством чего фактическое значение заданного параметра приближается к требуемому значению заданного параметра.

В предпочтительном варианте осуществления в ответ на измеренный ультразвуковой сигнал изменяется линейная скорость процесса.

В вариантах осуществления настоящего изобретения акустический сигнал может иметь ультразвуковую частоту. Ультразвуковой сигнал может иметь частоту от 100 кГц до 5 МГц, предпочтительно от 200 кГц до 1 МГц и наиболее предпочтительно от 300 кГц до 550 кГц.

В дополнительном аспекте настоящее изобретение предлагает производственную линию для производства рулона многокомпонентного листового материала, включающую в себя устройство пропитки для контактирования смолы с армирующим материалом и одно или более дополнительных устройств, выбираемых из устройства уплотнения, устройства ламинирования, устройства затвердевания и устройства отверждения, а также ультразвуковое устройство, выполненное с возможностью применения ультразвука к листу и обнаружения ультразвукового сигнала, и контроллер процесса в соответствии с настоящим изобретением.

В дополнительном аспекте настоящее изобретение предлагает способ калибрования ультразвукового устройства для использования в способе управления процессом производства многокомпонентного листового материала, имеющего желаемое значение заданного параметра, включающий в себя производство многокомпонентного листового материала, применяющее ультразвуковой сигнал для взаимодействия с листовым материалом во время его производства, обнаружение измененного ультразвукового сигнала после его взаимодействия с листовым материалом, анализ одного или более параметров листового материала способом измерения количества поглощенной воды и корреляцию обнаруженных ультразвуковых сигналов с результатами анализа способом измерения количества поглощенной воды, чтобы тем самым калибровать обнаруженные ультразвуковые результаты с одним или более параметрами листового материала.

В предпочтительном варианте осуществления настоящее изобретение предлагает способ количественного определения уровня пропитки ламината или структуры смолой, включающий в себя:

измерение коэффициента пропускания и/или отражения ультразвукового сигнала (UT) через толщину ламината или структуры; и

корреляцию измеренного коэффициента пропускания и/или отражения с калибровочной моделью для того, чтобы определить уровень пропитки структуры или ламината.

Соответственно измеренный коэффициент пропускания и/или отражения коррелируется с калибровочной моделью, сформированной по измерениям, полученным с использованием способа измерения количества поглощенной воды.

Предпочтительно данный способ включает в себя этапа измерения скорости прохождения ультразвукового сигнала через толщину листа и корреляцию скорости с дополнительной калибровочной моделью для того, чтобы определить дополнительный параметр или свойство структуры или ламината, причем дополнительное свойство предпочтительно является толщиной ламината или структуры.

Настоящее изобретение также предусматривает изделия, изготовленные из препрегов и/или ламинатов, изготовленных с использованием способа по настоящему изобретению.

В некоторых вариантах осуществления соответственно получается информация о размерах, таких как длина, ширина и глубина, или информация об измерениях, сделанных более чем в одном пространственном измерении. Доступно множество способов визуализации, способных обеспечить такие измерения либо непосредственно, либо косвенно через изображение, которое может быть дополнительно проанализировано, чтобы обеспечить желаемую размерную информацию. Примеры таких способов визуализации включают в себя акустическую голографию, визуализацию массива вихревых токов, оптическую метрологию и большое разнообразие камер, например микроволновые камеры.

В некоторых вариантах осуществления оптическая метрология может использоваться в дополнение к ультразвуку и способна с пользой обеспечивать информацию, относящуюся к складкам или волнистости в армирующем материале, препреге и/или ламинате. Методики для проведения измерений при помощи оптической метрологии, а также для анализа ее результатов, известны специалистам в данной области техники, и в общем описаны в публикации Yoshizawa, Taoru, Handbook of optical metrology principals and applications, Taylor & Francis, Boca Raton, co. 2008, которая настоящим полностью включена в настоящий документ путем ссылки. Далее, оборудование для проведения таких измерений коммерчески доступно из множества источников, включая компании General Electric Company, FARO и Minolta.

В предпочтительном варианте осуществления ультразвуковые измерения проводятся во время инфузии и/или до или во время уплотнения, когда они используются для получения информации, относящейся к пористости препрега. Соответственно используется ультразвуковой зонд (зонды), который может быть помещен в непосредственной близости от этапа инфузии смолы и/или этапа сжатия/уплотнения, где он будет собирать данные, относящиеся к пористости препрега/ламината на заданной глубине.

Эти данные затем обрабатываются процессором для того, чтобы обеспечить данные, относящиеся, например, к влиянию любых дефектов в сыром препреге и/или ламинате на количество и серьезность дефектов соответствующей отвержденной детали и/или к воздействию любых таких дефектов на прочность отвержденной детали. Обработанные данные передаются контроллеру, который может затем подстроить параметры процесса, если это желательно или необходимо, так, чтобы уменьшить количество или величину дефектов, образующихся в препреге и/или ламинате в ходе процесса.

Подстройка процесса, которая может оказать воздействие на наличие, количество или последствия дефектов в сыром препреге и/или ламинате, включает в себя, не ограничиваясь этим, силу натяжения, температуру, скорость наложения, давление на ролик, а также содержание смолы. Кроме того, обработанные данные могут отображаться, и таким образом контроллер может подстроить любой из этих параметров вручную или автоматически. Автоматическое управление может быть выгодным в некоторых вариантах осуществления, поскольку оно обеспечивает возможность реализации процесса с обратной связью.

Методики для проведения ультразвуковых измерений, а также для анализа их результатов, известны специалистам в данной области техники, и в целом описаны в публикации Data, S. K. and Shah, A. H., Elastic waves in composite media and structures with applications to ultrasonic non-destructive evaluation, CRC Press, Boca Raton, co. 2009, которая настоящим полностью включена в настоящий документ путем ссылки. Далее, оборудование для проведения таких измерений коммерчески доступно из множества источников, включая компании General Electric, Olympus и NDT Systems.

Устройство, используемое для того, чтобы осуществить настоящее изобретение, соответственно включает в себя подходящие датчики или массивы датчиков, оперативно расположенные по отношению к препрегу и/или ламинату или технологическому оборудованию в той точке производственного процесса, в которой желательно получить информацию об измерении. В некоторых вариантах осуществления датчик или массив (массивы) датчиков могут быть с выгодой размещены вблизи, вдали, или в непосредственной близости от того места, где производится инфузия смолы в армирующий материал, и/или уплотнение/сжатие препрега, наложение одного или более препрегов для создания ламината или затвердевание ламината. Другими словами, по меньшей мере одно из измерений проводится до, во время или после инфузии смолы на армирующий материал, этапа уплотнения, этапа ламинирования/наложения, этапа затвердевания и/или этапа отверждения.

В предпочтительном варианте осуществления ультразвуковой передатчик и ультразвуковой приемник располагаются выше и ниже листового материала. Предпочтительно передатчик и приемник не входят в контакт с листовым материалом. Ультразвуковой сигнал может быть отражен от верхней поверхности или от нижней поверхности или от промежуточных слоев листового материала. Сигнал также может проходить через толщину листа или препрега или поглощаться. Поглощение сигнала (измеряемое разностью между энергией переданного сигнала и энергией полученного сигнала после его прохождения через препрег или лист) обеспечивает измерение одного или более параметров листа или препрега, таких как толщина слоя смолы или толщина или плотность листа или препрега.

Скорость прохождения сигнала через лист может также обеспечить информацию о плотности или пористости, или информацию об изменении плотности или пористости, в препреге или листе. Скорость прохождения сигнала может быть измерена с помощью разности между скоростью переданного сигнала и скоростью полученного сигнала после его прохождения через препрег или лист.

Разность фаз между исходным переданным сигналом и полученным сигналом также может отражать определенные свойства препрега или листа, такие как пористость или дефекты поверхности.

Элементы передатчика и приемника или массивы элементов передатчика и приемника предпочтительно устанавливаются так, чтобы их излучающие и принимающие поверхности были совмещены и находились напротив друг друга. Передатчик и приемник предпочтительно устанавливаются на концах жесткого C-образного элемента или аналогичной открытой структуры так, чтобы позволить обоим элементам одновременно перемещаться с двух сторон листового материала. Жесткий элемент предпочтительно устанавливается на скользящем рельсе или раме так, чтобы передатчик и датчик могли быть помещены вокруг препрега и удалены для обслуживания или калибровки без нарушения совмещения элементов. Предпочтительно крепежная структура включает в себя меры для гашения вибрации.

Электронные схемы, необходимые для работы элементов датчика, могут быть подвержены электромагнитному (EM) воздействию. Поэтому необходимо, чтобы провода электронных схем датчика были как можно более короткими. Предпочтительно, чтобы электронные схемы датчиков, а также электроника, необходимая для получения входа от датчиков, были расположены в непосредственной близости от датчика и защищены от электромагнитного излучения. Предпочтительно они должны быть расположены в пределах 7 м от датчика, предпочтительно неподвижно закрепленными на том же самом скользящем рельсе или раме, что и элементы датчика. Предпочтительно, чтобы электронные системы, не связанные с электронными схемами датчиков (например, схемы электропитания), были изолированы для того, чтобы предотвратить электромагнитное воздействие на электронные схемы датчиков. Предпочтительно вся электроника, связанная с элементами передатчика и приемника, размещается в изолированных от электромагнитного излучения камерах, а электронные схемы датчиков размещаются в отдельной камере.

Нежелательным побочным следствием обработки углеродных волокон является образование в воздухе проводящих аэрозольных частиц, которые могут разрушить электрические компоненты. Поэтому предпочтительно, чтобы все электрические компоненты настоящего изобретения размещались в среде с давлением выше атмосферного для того, чтобы предотвратить попадание в них находящихся в воздухе проводящих частиц и тем самым предотвратить разрушение электрических компонентов.

В тех вариантах осуществления, в которых для получения одного из измерений используется оптическая метрология, она может с выгодой использоваться во время наложения для обеспечения информации, относящейся к топографии поверхности ламината.

Соответственно, данные, полученные по меньшей мере из одного измерения, используются для мониторинга и/или изменения производственного процесса. Другими словами, данные, полученные из измерений, могут быть введены в процессор, способный манипулировать данными. Например, данными можно манипулировать для обеспечения исторического обзора измеренного свойства препрега и/или ламината, либо данными можно манипулировать для прогнозирования того, как свойства и/или дефекты внутри препрега и/или ламината могут развиться во время дальнейшей обработки и/или хранения.

В некоторых вариантах осуществления можно манипулировать данными для прогнозирования того, как дефекты в неотвержденном или «сыром» препреге и/или ламинате будут выглядеть в отвержденной детали. В том же самом или в других вариантах осуществления можно манипулировать данными для того, чтобы коррелировать любые дефекты, обнаруженные на этапах измерения, с прочностью отвержденной детали. Другими словами, данными можно манипулировать более чем одним способом для обеспечения более одного показания. В некоторых вариантах осуществления, например, данными можно манипулировать для обеспечения как прогнозирования того, как дефекты в неотвержденном или «сыром» препреге и/или ламинате будут выглядеть в отвержденной детали, так и того, какое влияние эти дефекты окажут на прочность отвержденной детали.

Программное обеспечение и методики моделирования процесса известны в данной области техники, и они также могут быть применены к данным, полученным во время использования настоящих способов, для того, чтобы, например, прогнозировать дефекты, которые могут остаться, или которые могут быть усилены в отвержденной детали по сравнению с сырым состоянием, а также влияние, которое любые такие дефекты могут оказать на прочность отвержденной детали. Подходящие способы проведения такого анализа описываются, например, в публикациях Sridhar Ranganathan, Suresh G. Advani, and Mark A. Lamontia, "A Non-Isothermal Process Model for Consolidation and Void Reduction during In-Situ Tow Placement of Thermoplastic Composites," Journal of Composite Materials, 1995 vol. 29, pp. 1040-1062; Yerramalli, C. S., Waas, A. M., "A nondimensional number to classify composite compressive failure," Journal of Applied Mechanics, Transactions ASME, 2004, vol. 71, no. 3, pp. 402-408 and Yerramalli, C. S., Waas, A. M., "A failure criterion for fibre reinforced polymer composites under combined compression-torsion loading", International Journal of Solids and Structures, 2003, vol. 40, no. 5, pp. 1139-1164, которые настоящим включены в настоящий документ путем ссылки для любых целей.

Такой анализ может использоваться в некоторых вариантах осуществления для того, чтобы произвести изменения в процессе с целью минимизации или даже полного устранения образования дефектов. Такие варианты осуществления, таким образом, обеспечивают преимущество уменьшения количества исправимых или неисправимых бракованных изделий, полученных в результате процесса. Такие изменения в процессе могут быть сделаны либо вручную, либо посредством автоматизированного контроллера, оперативно связанного с процессором для получения от него информации оттуда, а также с устройствами пропитки и/или наложения для подачи на них управляющих воздействий.

Настоящие способы легко и с выгодой включаются в любое устройство для производства препрега и/или ламината, и таким образом такие устройства также предлагаются в настоящем документе. Вообще говоря, устройство включает в себя контроллер, устройство для инфузии смолы, по меньшей мере одно измерительное устройство и процессор. Процессор оперативно связан с измерительным устройством и контроллером так, чтобы между ними могла передаваться информация. В некоторых вариантах осуществления устройство может также включать в себя устройство наложения.

По меньшей мере одно измерительное устройство может быть установлено в любом местоположении в котором можно и нужно собирать данные, относящиеся к препрегу и/или ламинату. В некоторых вариантах осуществления один и тот же тип измерительного устройства может использоваться более чем в одном местоположении, в то время как в том же самом или в другом варианте осуществления могут использоваться по меньшей мере два типа измерительных устройств. Тип измерительного устройства будет зависеть от данных, которые желательно получать, и может быть выбран на основании этого. В некоторых вариантах осуществления блок оптической метрологии используется в комбинации с ультразвуковым измерительным устройством.

Например, в тех вариантах осуществления, в которых по меньшей мере одно измерение обеспечивает размерные данные и измерения проводятся с использованием одного или более устройств оптической метрологии, устройство (устройства) может быть установлено, например, в непосредственной близости от головки наложения, а также там, где оно будет генерировать двухмерные изображения топографии поверхности ламината, которая, в свою очередь, может быть проанализирована для того, чтобы обнаружить и охарактеризовать любые складки на поверхности ламината.

Настоящие способы и устройства могут быть использованы в связи с производством любого препрега и/или ламината, независимо от его состава. Препреги обычно включают в себя одну или более отверждаемых смол и один или более армирующих материалов, в то время как ламинаты обычно включают в себя множество препрегов, наслоенных один на другой.

В общем подходящие отверждаемые смолы для использования в препрегах и ламинатах включают в себя термопластичные полимерные составы, такие как пенопласт, полиэтилентерефталат, полиметилметакрилат, полиэтилен, полипропилен, поливинилацетат, полиамид, поливинилхлорид, полиакрилонитрил, полиэстеры, поливинилхлорид, полиэтиленнафталат, полиэфиркетон, полисульфон, поликарбонат, а также их сополимеры.

Препреги и ламинаты могут также использовать термореактивные смолы, подходящие примеры которых включают в себя, не ограничиваясь этим, эпоксидные смолы, полиэстеры, винилэстеры, фенольные смолы, полиуретаны, полиамиды или комбинации двух или более из них. Клейкие составы, особенно хорошо подходящие для использования в настоящем изобретении, включают в себя сшитые термореактивные системы, такие как полиэстеры, винилэстерные эпоксидные смолы (включая эпоксидные смолы, отверждаемые кислотой, основанием и добавками), полиуретаны, кремнийорганические смолы, акрилатные полимеры, полисилоксаны, полиорганосилоксаны и фенольные смолы, а также их смеси или гибриды.

Структурные клейкие вещества часто используются в препрегах и ламинатах, и могут использоваться в препрегах и ламинатах, приготовленных с помощью настоящих способов и/или устройства. Предпочтительные структурные клейкие вещества для использования в существующих композитных системах включают в себя полиэстеры, метилметакрилаты и т.п.

Любой подходящий армирующий материал может быть пропитан с использованием описанных систем, способов и устройства. Например, относительно непрерывные волокна, или жгуты волокна, могут быть расположены так, чтобы они образовывали однонаправленный массив волокон или массив перекрещивающихся слоев волокон, или они могут быть объединены в жгуты, которые образуют однонаправленный массив жгутов волокна, или которые переплетены или наложены поперек друг друга так, чтобы сформировать двумерный массив, или которые сотканы или переплетены так, чтобы сформировать трехмерную ткань. Для трехмерных тканей наборы однонаправленных жгутов волокна могут, например, быть переплетены поперек друг друга.

Полезные волокна, используемые в таких армирующих материалах, таких как ленты или ткани, включают в себя, без ограничения, стекловолокна, углеродные и графитовые волокна, базальтовые волокна, полимерные волокна, включая арамидные волокна, борные волокна, керамические волокна, металлические волокна, асбестовые волокна, бериллиевые волокна, кварцевые волокна, волокна карбида кремния и т.п. Волокна могут быть непроводящими или проводящими, в зависимости от желаемого применения препрега.

Настоящие способы могут быть применены в производстве любого изделия, включающего в себя препрег и/или ламинат, и являются особенно выгодными в применении к большим изделиям благодаря затратам, связанным с производством таких изделий, и таким образом, затратам, связанным с исправимым или неисправимым браком. Настоящие способы могут также обеспечить особую выгоду в применении к препрегам, ламинатам и/или содержащим их изделиям, в которых армирующий материал включает в себя углеродные нити или волокна. Углерод имеет значительно более высокую жесткость и более низкую массу, чем многие другие армирующие материалы, например стеклянные композиты. Таким образом, его использование в качестве армирующего материала может обеспечить производство препрегов, ламинатов и изделий, которые могут быть больше и при этом легче, сохраняя при этом приемлемую прочность для желаемого применения. Однако, окончательная прочность компонентов, изготовленных из препрегов и/или ламинатов, включающих в себя углерод, может в значительной степени зависеть от производственного процесса. Дефекты, такие как складки, расслаивания, пористость и пустоты, могут значительно снизить конечную прочность композита за счет создания концентраторов напряжений в структуре материала, что может вызвать локализованную преждевременную поломку или перенаправить напряжения от приложенной нагрузки таким образом, который не был учтен при конструировании компонента.

Примеры отраслей промышленности, в которых изделия большого размера обычно производятся из препрегов и/или ламинатов, и/или из препрегов и/или ламинатов, включающих в себя углеродсодержащий армирующий материал, включают в себя энергетическую промышленность, где большие сегменты, например, трубопроводов или другого заводского оборудования могут извлечь выгоду из применения принципов, обсуждаемых в настоящем документе. Примеры конкретных применений дополнительно включают в себя компоненты ветряных турбин, такие как турбинные лопасти или их компоненты, например силовые балки, полки лонжерона, аэродинамические поверхности или цилиндрические секции основания башенные секции ветряных турбин.

Ламинаты, приготовленные из препрегов, приготовленных с использованием описанных способов и устройства, могут также использоваться в авиационных применениях, таких как поверхности крыла, обшивка фюзеляжа, силовые балки или плоские ламинаты, такие как ребра жесткости.

Настоящее изобретение иллюстрируется со ссылкой на сопровождающие чертежи, в которых:

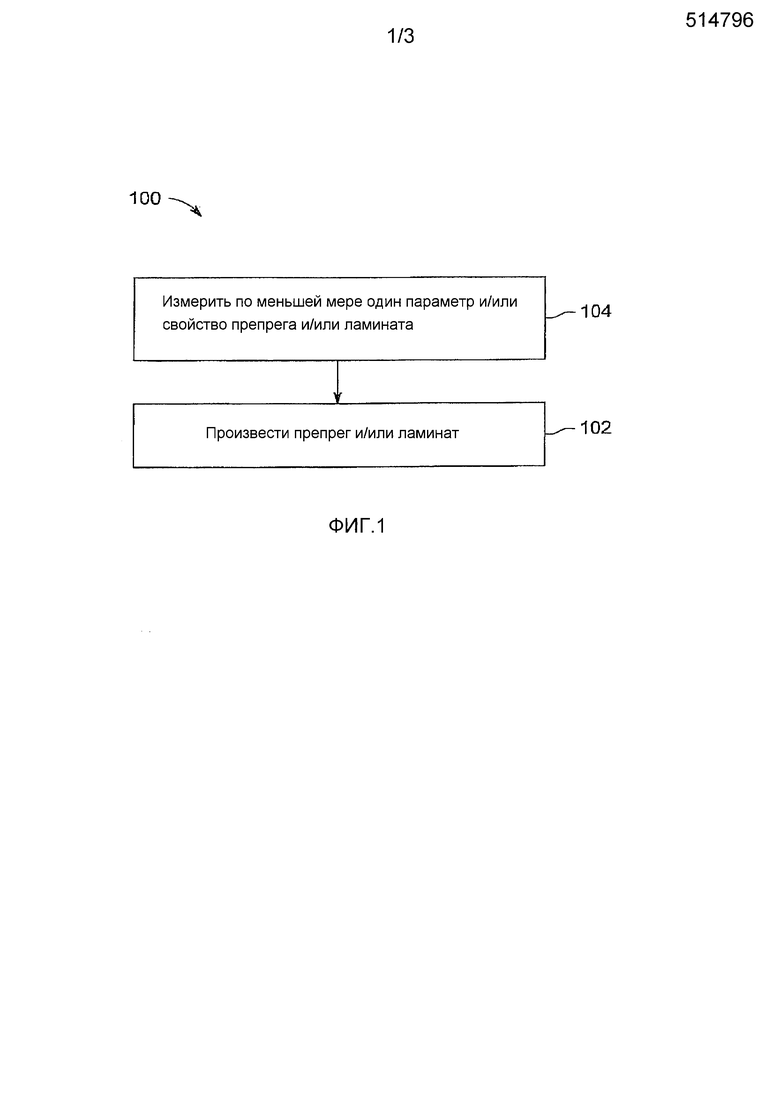

Фиг. 1 представляет собой блок-схему, представляющую этапы встроенного в технологический процесс способа контроля качества в соответствии с некоторыми вариантами осуществления настоящего изобретения;

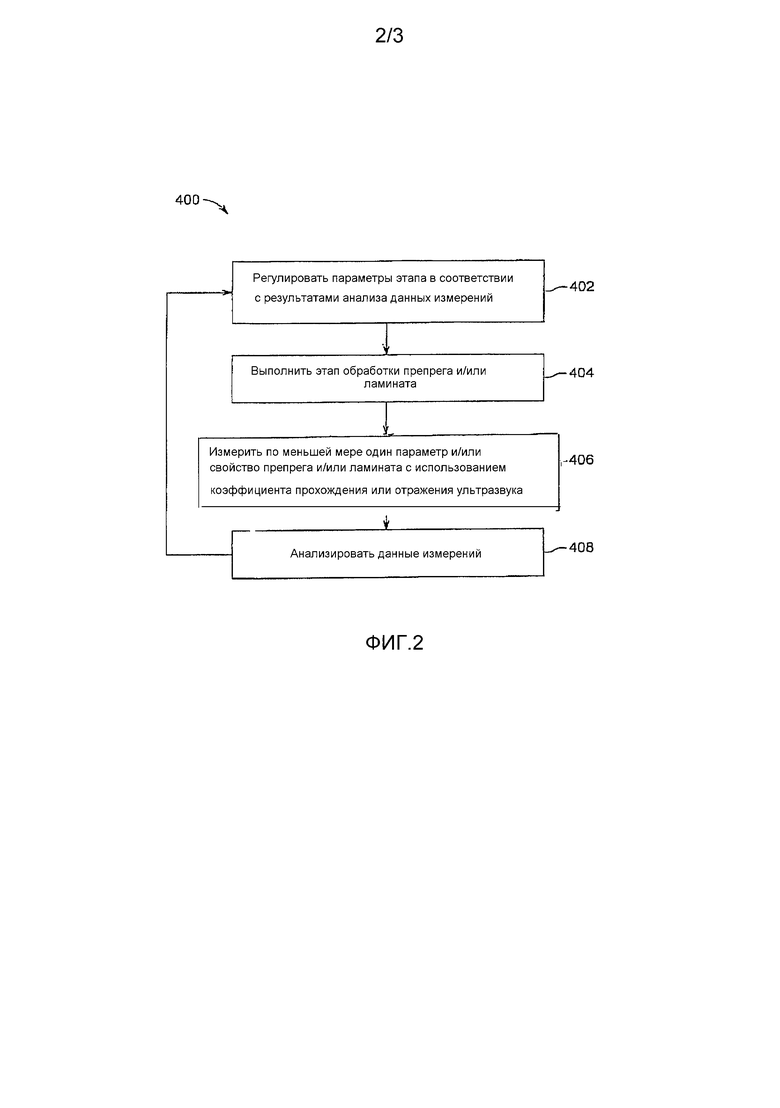

Фиг. 2 представляет собой блок-схему, представляющую этапы примерного встроенного в технологический процесс способа контроля качества в соответствии с некоторыми вариантами осуществления настоящего изобретения; и

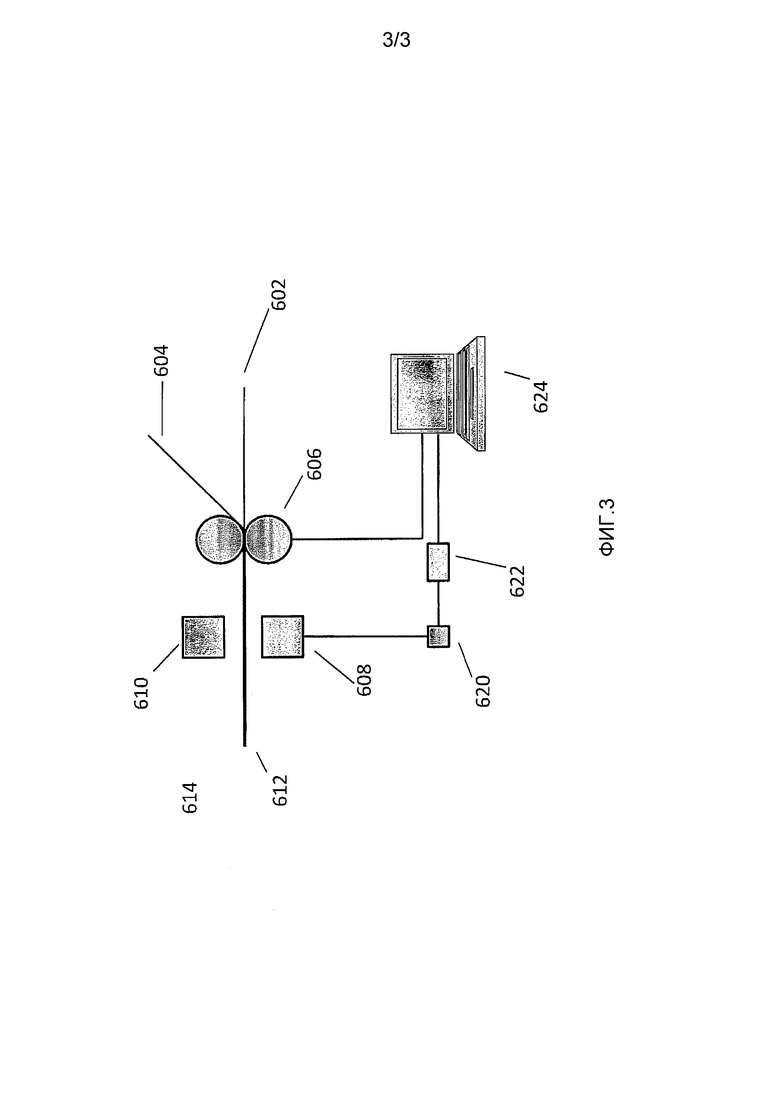

Фиг. 3 представляет собой схему, представляющую реализацию способа по настоящему изобретению в соответствии с другим вариантом осуществления настоящего изобретения.

Фиг. 1 представляет собой блок-схему, иллюстрирующую один вариант осуществления настоящего способа. Как показано, способ 100 включает в себя производство препрега и/или ламината на этапе 102 и измерение с использованием ультразвукового способа параметра или свойства препрега и/или ламината во время его производства на этапе 104. Измерения вообще могут быть проведены в любой точке в процессе производства препрега или ламината, включая инфузию смолы, сжатие/уплотнение, ламинирование/наложение, затвердевание и отверждение.

На Фиг. 2 способ 400 включает в себя проведение этапа процесса производства препрега/ламината на этапе 404, измерение по меньшей мере двух свойств препрега/ламината на этапе 406 и анализ полученных данных на этапе 408. Анализ данных может затем быть использован для того, чтобы подстроить производственный процесс, если это необходимо или желательно, как показано на этапе 402.

Фиг. 3 представляет собой схему, иллюстрирующую реализацию способа изобретения 614 в соответствии с другим вариантом осуществления настоящего изобретения. Материал 612 препрега и/или ламината формируется путем подачи армирующего материала 602 через ролики 606 вместе с пленкой отверждаемой смолы 604. Четыре ультразвуковых передатчика 610 установлены после роликов параллельно ширине препрега на одинаковом расстоянии с одной стороны препрега и обращены к листу препрега. Четыре ультразвуковых приемника 608 установлены с противоположной стороны препрега в положениях напротив ультразвуковых передатчиков. Ультразвуковой сигнал, производимый каждым из ультразвуковых передатчиков 610, передается через препрег и принимается ультразвуковыми приемниками 608. Выходной сигнал ультразвуковых приемников 608 преобразуется в цифровой сигнал с помощью аналого-цифрового преобразователя 620 и передается в систему 622 получения и накопления данных. Блок 624 обработки сигнала затем сравнивает полученный сигнал со справочным сигналом, который соответствует исходному переданному сигналу. Изменение переданного сигнала коррелируется с уровнем пропитки препрега для того, чтобы обеспечить пропитку армирующего материала смолой, что может быть показано в режиме реального времени. Данные сравниваются с заданными значениями и используются для того, чтобы подстроить параметр производственного процесса (например, силу прижатия ролика) в системе управления с обратной связью для того, чтобы гарантировать однородную пропитку армирующего материала смолой. Данные о толщине слоя смолы также регистрируются для того, чтобы связать их с соответствующей партией препрега. Эта система также может использоваться для обнаружения ошибок и колебаний смолы, которые происходят, например, после замены рулона пленки или рулона волокна. Таким образом, обеспечивается способ управления процессом пропитки смолой, а также пропитанные смолой материалы, изготовленные с помощью управления таким способом. Данный способ может также использоваться для определения уровня пропитки смолой в пропитанных смолой материалах, и в частности в композитных материалах, которые включают в себя волокнистый армирующий материал и смолу. Таким образом, может быть измерено качество пропитанных смолой материалов.

Изобретение относится к способу управления процессом производства многокомпонентного листового материала. Техническим результатом является уменьшение или исключение образования исправимого или неисправимого брака. Технический результат достигается способом управления процессом производства многокомпонентного листового материала, содержащего предварительно пропитанную армированную волокном структуру. Способ содержит этапы, на которых применяют акустический ультразвуковой сигнал для взаимодействия с листовым материалом, который изменяет применяемый сигнал. Обнаруживают измененный сигнал в виде коэффициента пропускания сигнала через лист, скорости обнаруженного сигнала и времени передачи сигнала через лист. Сравнивают измененный сигнал или данные, полученные из него, с данными, относящимися к заданному параметру. Непрерывно изменяют этап процесса, посредством чего данные, относящиеся к измененному сигналу, изменяются в сторону приближения к данным, относящимся к заданному параметру. При этом предварительно пропитанная армированная волокном структура производится в процессе, включающем в себя этап пропитки, содержащий введение смолы в контакт с армирующим материалом, и этап уплотнения. Причем этап процесса изменяется во время процесса в ответ на результат сравнения обнаруженного сигнала с данными, относящимися к заданному параметру. При этом упомянутый этап выбран из силы сжатия роликов, расстояния между аппликатором смолы и армирующим материалом, температуры смолы, расхода смолы и линейной скорости процесса. 3 н. и 8 з.п. ф-лы, 3 ил.

1. Способ управления процессом производства многокомпонентного листового материала, содержащего предварительно пропитанную армированную волокном структуру, имеющую требуемый заданный параметр, содержащий этапы, на которых:

a) применяют акустический ультразвуковой сигнал для взаимодействия с листовым материалом, посредством чего взаимодействие изменяет применяемый сигнал,

b) обнаруживают измененный сигнал в виде коэффициента пропускания сигнала через лист, скорости обнаруженного сигнала и времени передачи сигнала через лист,

c) сравнивают измененный сигнал или данные, полученные из него, с данными, относящимися к заданному параметру, и

d) непрерывно изменяют по меньшей мере один этап процесса, посредством чего данные, относящиеся к измененному сигналу, изменяются в сторону приближения к данным, относящимся к заданному параметру;

при этом предварительно пропитанная армированная волокном структура производятся в процессе, включающем в себя этап пропитки, содержащий введение смолы в контакт с армирующим материалом, и этап уплотнения, и при этом по меньшей мере один этап процесса изменяется во время процесса в ответ на результат сравнения обнаруженного сигнала с данными, относящимися к заданному параметру, при этом упомянутый этап выбран из силы сжатия роликов, расстояния между аппликатором смолы и армирующим материалом, температуры смолы, расхода смолы и линейной скорости процесса.

2. Способ по п. 1, содержащий этап, на котором коррелируют обнаруженный сигнал с двумя или более требуемыми заданными параметрами листа.

3. Способ по любому из пп. 1 или 2, в котором акустический ультразвуковой сигнал имеет частоту в диапазоне от 200 кГц до 1 МГц, предпочтительно от 300 до 550 кГц.

4. Способ по любому из пп. 1 или 2, в котором акустический ультразвуковой сигнал передается элементами передатчика, а измененный сигнал принимается элементами датчика или их массивами, причем элементы передатчика и элементы датчика установлены на открытой монтажной структуре, позволяющей размещать или удалять оба элемента с двух сторон листового материала.

5. Способ по п. 4, в котором элементы передатчика и элементы датчика размещены в изолированных от электромагнитного излучения камерах, а схема датчиков для работы элементов датчика размещена в отдельной камере.

6. Способ производства многокомпонентного листового материала, содержащего предварительно пропитанную армированную волокном структуру, причем листовой материал имеет требуемый заданный параметр, который отклоняется по всему многокомпонентному листовому материалу от требуемого заданного параметра менее чем на 10%, путем управления процессом производства многокомпонентного листового материала с использованием способа по любому из пп. 1-5.

7. Способ по п. 6, в котором требуемый заданный параметр выбран из уровня пропитки армирующего материала и толщины листа.

8. Контроллер процесса для управления процессом производства многокомпонентного листового материала, выполненный с возможностью выполнения способов по любому из пп. 1-7, содержащий армирующий материал, имеющий требуемый заданный параметр, выбранный из уровня пропитки армирующего материала и толщины листа, причем упомянутый процесс содержит введение смолы, подаваемой из аппликатора смолы, в контакт с армирующим материалом, пропускание материала между сжимающими роликами и применение ультразвукового сигнала для взаимодействия с листовым материалом, причем взаимодействие изменяет ультразвуковой сигнал, обнаружение измененного ультразвукового сигнала, сравнение измененного ультразвукового сигнала или данных, полученных из него, с данными, относящимися к заданному параметру, и изменение по меньшей мере одного этапа процесса, причем контроллер содержит:

i) контроллер параметров процесса для управления одним или более параметрами процесса, выбранными из величины силы, прикладываемой сжимающими роликами, расстояния между аппликатором смолы и армирующим материалом, температуры смолы, расхода смолы и линейной скорости процесса;

ii) компаратор для сравнения обнаруженного ультразвукового сигнала или данных, полученных из него, с данными, относящимися к требуемому заданному параметру;

iii) модификатор параметра для приема данных от компаратора и обеспечения сигнала в контроллер параметров процесса для изменения по меньшей мере одного из параметров процесса, посредством чего фактическое значение заданного параметра приближается к требуемому значению заданного параметра.

9. Контроллер по п. 8, в котором акустический ультразвуковой сигнал имеет частоту в диапазоне от 200 кГц до 1 МГц, предпочтительно от 300 до 550 кГц.

10. Контроллер по любому из пп. 8 или 9, в котором акустический ультразвуковой сигнал передается элементами передатчика, а измененный сигнал принимается элементами датчика или их массивами, причем элементы передатчика и элементы датчика установлены на открытой монтажной структуре, позволяющей размещать или удалять оба элемента с двух сторон листового материала.

11. Контроллер по п. 10, в котором элементы передатчика и элементы датчика размещены в изолированных от электромагнитного излучения камерах, а схема датчиков для работы элементов датчика размещена в отдельной камере.

| US 20110135872 A1, 09.06.2011 | |||

| US 20110135872 A1, 09.06.2011 | |||

| Устройство для регистрации роста трещин при механических испытаниях электропроводных материалов | 1981 |

|

SU1046666A1 |

| US 20080315462 A1, 25.12.2008 | |||

| US 3960650 A, 01.06.1976 | |||

| СПОСОБ ДЛЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2168722C2 |

Авторы

Даты

2017-06-14—Публикация

2012-12-21—Подача