Изобретение относится к промышленности строительных материалов, и может быть использовано при производстве строительных изделий (блоков), из композиций на основе комплексного вяжущего и органического заполнителя, твердеющих в среде с повышенной концентрацией углекислого газа (СО2).

Известна сырьевая смесь для изготовления изделий из древесно-цементных композиций, которая содержит, мас. %: цементное вяжущее 47-52; древесную дробленку 30-33; добавки хлорид кальция 2-6,5 и известь 9-15; гипс 1-3. Количество добавок определяют в зависимости от прочности изделий заданной марки арболита по формулам (RU 2058967 С1, 04.03.1993).

Недостатками данного состава являются:

- высокий расход энергоемкого цементного вяжущего;

- использование древесной дробленки с содержанием экстрактивных веществ не более 8%;

- выдержка изделий на основе цементного вяжущего в течение 28 суток для набора ими соответствующего класса бетона.

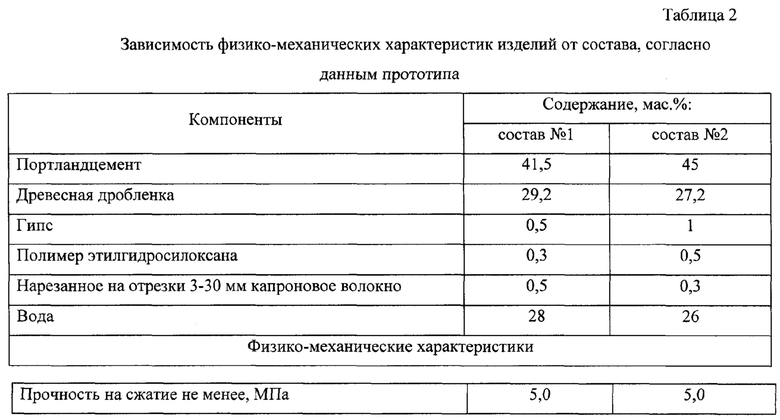

Известна сырьевая смесь для производства изделий (блоков) из древесно-цементных композиций, выбранная в качестве прототипа, которая содержит, мас. %: портландцемент 41,5-45; древесная дробленка 27,2-29,2; гипс 0,5-1,0; полимер этилгидросилоксана 0,3-0,5; нарезанное на отрезки 3-30 мм капроновое волокно 0,3-0,5; вода 26-28 (RU 2508264 С1, 27.02.2014). Смесь изготавливают следующим образом. Проводят дозирование компонентов смеси. Древесную дробленку замачивают в водопроводной воде на 1-2 сут. Портландцемент смешивают с гипсом, нарезанным на отрезки 3-30 мм капроновым волокном, добавляют воду, полимер этилгидросилоксана, а затем древесную дробленку. При расчете количества добавляемой в смесь воды учитывается влага, содержащаяся в древесной дробленке. В случае необходимости в смесь добавляют воду или, наоборот, замоченную древесную дробленку отжимают для достижения требуемого водоцементного отношения. Полученную арболитовую смесь укладывают в форму, уплотняют и оставляют до затвердевания. Извлеченное из формы изделие выдерживают при комнатной температуре не менее 28 сут. Прочность полученных изделий при сжатии составляет не менее 5 МПа. Данная сырьевая смесь выбрана как аналог.

Недостатками ближайшего аналога являются:

- высокий расход энергоемкого портландцемента;

- отсутствие ускорителя твердения цемента, что может негативно отразиться на наборе прочности изделий ввиду отрицательного влияния экстрактивных веществ древесного заполнителя на гидратацию цемента.

Кроме того, изделия из данной смеси необходимо выдерживать 28 суток при комнатной температуре для набора прочности изделиями, что влечет за собой наличие значительных складских площадей для выдержки готовых изделий.

Признаками изобретения, которые совпадают с признаками ближайшего аналога, является наличие в композиции для изготовления конструкционно-теплоизоляционных изделий на основе комплексного вяжущего и органического заполнителя древесной дробленки.

Техническим результатом изобретения является повышение производительности технологической линии за счет применения разработанных композиций, повышение стабильности качественных характеристик материала изделий, упрощение технологии изготовления изделий, секвестрация выбрасываемого в атмосферу СО2, за счет использования его в качестве сырьевого компонента.

В основу изобретения поставлена техническая задача усовершенствования композиции для изготовления конструкционно-теплоизоляционных изделий.

Поставленная техническая задача решается тем, что композиция для изготовления конструкционно-теплоизоляционных изделий, включающая органический заполнитель, комплексное вяжущее вещество, причем, в качестве органического заполнителя использована древесная дробленка, а в качестве комплексного вяжущего - смесь гашеной извести и мелкодисперсных известняковых отходов при следующем соотношении компонентов по сухому веществу, мас. %: вяжущего - гашеная известь - 10-30 мелкодисперсные известняковые отходы - 70-90 в количестве 80-60; древесная дробленка - 20-40; вода в количестве - 20-30% сверх 100% смеси комплексного вяжущего и органического заполнителя.

Между совокупностью существенных признаков изобретения и техническим результатом существует следующая причинно-следственная связь. В заявленной композиции в качестве комплексного вяжущего вещества использована смесь гашеной извести и мелкодисперсных известняковых отходов, что является основой для формирования необходимых физико-механических свойств материала в результате карбонатного твердения извести (твердение в среде СО2). При твердении изделий на основе комплексного вяжущего, содержащего гашеную известь в среде с повышенной концентрацией углекислого газа происходит перекристаллизация гидрооксида кальция в карбонат кальция, который образует прочный каркас, обеспечивающий требуемые нормативные физико-механические характеристики изделий. Введение комплексного вяжущего вещества в количестве менее 60% недостаточно для формирования требуемых физико-механических свойств материала. Введение вяжущего вещества в количестве более 80% нерационально за счет высокого расхода самого дорого компонента композиции.

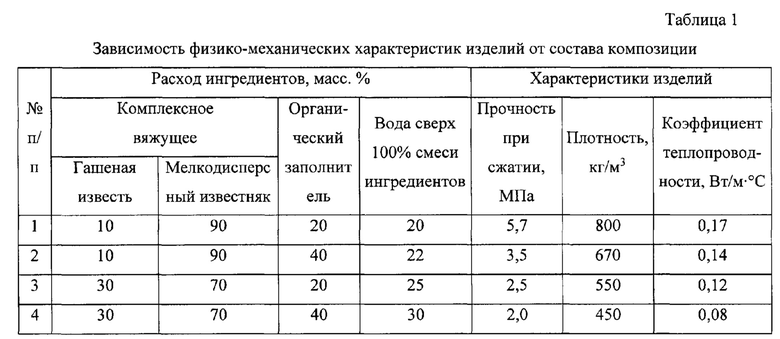

Вышеприведенная причинно-следственная связь прослеживается в следующих примерах.

Композиция готовится следующим образом. Выполняют дозирование сухих компонентов в количестве, мас.%: комплексное вяжущее вещество - 80-60 (состав комплексного вяжущего - гашеная известь - 10-30; мелкодисперсные известняковые отходы - 70-90); древесная дробленка - 20-40; вода в количестве - 20-30% сверх 100% смеси комплексного вяжущего и органического заполнителя и производят тщательное перемешивание в смесителе принудительного действия. Полученную композицию затворяют водой в количестве - 20-30% от общей массы сухих компонентов и снова перемешивают. Подготовленную смесь подают в закрытую пресс-форму для прессования, снабженную патрубками подвода и отвода углекислотной газовоздушной смеси (УГВС). Спрессованные в пресс-форме под давлением, например, 1,0 МПа изделия подвергают принудительной карбонизации потоком газовой смеси с концентрацией углекислого газа, например, 35% в течение 15 минут, в результате чего изделия достигают конечной прочности при сжатии.

В результате применения композиции на основе комплексного вяжущего и органического заполнителя, твердеющих в среде с повышенной концентрацией углекислого газа, получают искусственный материал прочностью 2,0-5,7 МПа, при средней плотности 450-800 кг/м3, коэффициент теплопроводности которого составляет 0,08-0,17 Вт/м⋅°С, что является достаточным для изготовления, например, стеновых блоков с использованием отходов обработки древесины, соломы.

При приготовлении композиции использовалась сосновая древесная дробленка с содержанием экстрактивных веществ до 1,6%. Фракционный состав древесной дробленки следующий: фр. 10-20 мм - 5%; фр. 5-10 мм - 50%; фр. 2,5-5 мм - 45%.

В результате усовершенствования композиции для изготовления конструкционно-теплоизоляционных изделий, согласно техническому результату повышается производительность технологической линии за счет применения разработанных композиций, снижается себестоимость готовых изделий, повышается стабильность качественных характеристик материала изделий, упрощается технология изготовления изделий, осуществляется секвестрация выбрасываемого в атмосферу СО2, за счет использования его в качестве сырьевого компонента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для производства неавтоклавного газобетона | 2019 |

|

RU2719804C1 |

| Способ производства конструкционно-теплоизоляционных и теплоизоляционных строительных изделий на основе рисовой шелухи | 2021 |

|

RU2766182C1 |

| СОСТАВ СЫРЬЕВОЙ СМЕСИ С ТЕХНОГЕННЫМИ ОТХОДАМИ МЕТАЛЛУРГИИ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ КАРБОНИЗИРОВАННЫХ ИЗДЕЛИЙ | 2023 |

|

RU2829132C1 |

| СПОСОБ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ ИЗ ЛЕГКОГО БЕТОНА НА ОРГАНИЧЕСКОМ ЗАПОЛНИТЕЛЕ РАСТИТЕЛЬНОГО ПРОИСХОЖДЕНИЯ | 2017 |

|

RU2708421C2 |

| СТРОИТЕЛЬНЫЙ КОМПОЗИТ НА ОСНОВЕ КОСТРЫ ТЕХНИЧЕСКОЙ КОНОПЛИ | 2022 |

|

RU2784102C1 |

| Сырьевая смесь для производства карбонизированных строительных изделий | 2020 |

|

RU2740982C1 |

| ПОЛИДИСПЕРСНАЯ ДРЕВЕСНО-ЦЕМЕНТНАЯ СМЕСЬ С НАНОМОДИФИКАТОРОМ | 2016 |

|

RU2641349C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-БЕТОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2000 |

|

RU2194685C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ТЕПЛОИЗОЛЯЦИОННОГО ЛЕГКОГО БЕТОНА | 2008 |

|

RU2377210C2 |

| БЕТОННАЯ СМЕСЬ | 2010 |

|

RU2433974C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано при производстве строительных изделий (блоков) из композиции на основе комплексного вяжущего и органического заполнителя, твердеющей в среде с повышенной концентрацией углекислого газа. Композиция для изготовления конструкционно-теплоизоляционных изделий включает, мас.%: комплексное вяжущее вещество - смесь гашеной извести - 10-30 и мелкодисперсных известняковых отходов - 70-90, в количестве 60-80; древесную дробленку в количестве 20-40; воду в количестве 20-30 сверх 100% от смеси комплексного вяжущего и древесной дробленки. Технический результат – повышение производительности технологической линии за счет применения разработанной композиции, повышение стабильности качественных характеристик изделий, упрощение технологии изготовления изделий, секвестрация выбрасываемого в атмосферу СО2. 2 табл.

Композиция для изготовления конструкционно-теплоизоляционных изделий, включающая органический заполнитель, комплексное вяжущее вещество, отличающаяся тем, что в качестве органического заполнителя использована древесная дробленка, в качестве комплексного вяжущего вещества – смесь гашеной извести и мелкодисперсных известняковых отходов при следующем соотношении компонентов по сухому веществу, мас.%: вяжущее – смесь гашеной извести – 10-30 и мелкодисперсных известняковых отходов – 70-90, в количестве 60-80; древесная дробленка в количестве 20-40; вода в количестве 20-30 сверх 100% смеси комплексного вяжущего и органического заполнителя.

| АРБОЛИТОВАЯ СМЕСЬ | 2012 |

|

RU2508264C1 |

| Способ изготовления строительных изделий и устройство для его осуществления | 1988 |

|

SU1787150A3 |

| АРБОЛИТОВАЯ СМЕСЬ | 2011 |

|

RU2425013C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ОПИЛКОБЕТОНА | 2005 |

|

RU2284306C1 |

| ДРЕВЕСНО-ЦЕМЕНТНАЯ СМЕСЬ С МОДИФИКАТОРОМ | 2016 |

|

RU2641548C2 |

| RU 2058967 C1, 27.04.1996 | |||

| КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА КОМПОЗИТНЫХ КАРБОНИЗИРОВАННЫХ ИЗДЕЛИЙ | 2014 |

|

RU2549257C1 |

| Устройство для изготовления прессованных изделий | 1974 |

|

SU530797A1 |

Авторы

Даты

2021-01-22—Публикация

2020-02-06—Подача