Настоящее изобретение относится к способу производства высокопрочной листовой стали с нанесенным покрытием, характеризующейся улучшенными тягучестью и формуемостью, и к листу с нанесенным покрытием, полученному при использовании данного способа.

Для изготовления различных единиц оборудования, таких как детали элементов конструкции кузова и панелей кузова для механических транспортных средств, обычным является использование листов, изготовленных из DP-(двухфазные)-сталей или TRIP-(c пластичностью, обусловленной мартенситным превращением)-сталей.

Также известно и использование сталей, обладающих бейнитной структурой, свободных от выделений карбидов, включающих остаточный аустенит, содержащих приблизительно 0,2% С, приблизительно 2% Mn, приблизительно 1,7% Si и характеризующихся пределом текучести при растяжении, составляющим приблизительно 750 МПа, пределом прочности при растяжении, составляющим приблизительно 980 МПа, полным относительным удлинением, составляющим приблизительно 8%. Данные листы производят в технологических линиях непрерывного отжига в результате охлаждения от температуры отжига, большей, чем температура превращения Ас3, вплоть до температуры выдерживания выше температуры превращения Ms и сохранения листа при данной температуре в течение заданного времени. На некоторые из данных сталей наносят покрытие в результате нанесения металлического покрытия, такого как цинкование горячим способом или цинкование с отжигом.

Для уменьшения массы автомобиля в целях улучшения его коэффициента полезного действия по топливу с учетом сохранения окружающей среды в глобальных масштабах желательно иметь листы, характеризующиеся улучшенными пределами текучести и прочности при растяжении. Но такие листы также должны характеризоваться хорошей тягучестью и хорошей формуемостью, а говоря более конкретно, хорошей пригодностью к отбортовке внутренних кромок.

В данном отношении желательно иметь листовые стали с нанесенными покрытиями, характеризующиеся пределом прочности при растяжении TS, составляющим по меньшей мере 1100 МПа, полным относительным удлинением ТЕ, составляющим по меньшей мере 12%, предпочтительно по меньшей мере 13%, таким образом, что произведение предела прочности при растяжении и полного относительного удлинения является большим или равным 14200 МПа-%, и коэффициентом раздачи отверстия HER, составляющим по меньшей мере 25%, а предпочтительно по меньшей мере 30%. Предел прочности при растяжении TS и полное относительное удлинение ТЕ измеряют в соответствии со стандартом ISO 6892-1, опубликованным в октябре 2009 года. Как это необходимо подчеркнуть, вследствие различий в методах измерения, в частности, вследствие различий в геометриях использующихся образцов, значения полного относительного удлинения ТЕ, соответствующие стандарту ISO, очень сильно отличаются от значений полного относительного удлинения, соответствующих документу JIS Z 2201-05 standard, в частности, будучи меньшими в сопоставлении с ними. Коэффициент раздачи отверстия HER измеряют в соответствии со стандартом ISO 16630:2009. Вследствие различий в методах измерения значения коэффициента раздачи отверстия HER, соответствующие стандарту ISO 16630:2009, очень сильно отличаются от значений коэффициента раздачи отверстия λ, соответствующих документу JFS T 1001 (Japan Iron and Steel Federation standard), и не могут быть с ними сопоставлены.

Также желательно иметь листовые стали, обладающие механическими свойствами, соответствующими вышеупомянутым, в диапазоне толщин от 0,7 до 3 мм, а более предпочтительно в диапазоне от 1 до 2 мм.

Поэтому настоящее изобретение имеет своей целью предложение листовой стали с нанесенным покрытием, обладающей вышеупомянутыми механическими свойствами, и способа его производства.

Исходя из данной цели изобретение относится к способу производства листовой стали с нанесенным покрытием, характеризующейся пределом прочности при растяжении TS, составляющим по меньшей мере 1100 МПа, полным относительным удлинением, в соответствии со стандартом ISO 6892-1 составляющим по меньшей мере 12%, при этом произведение TS×TE предела прочности при растяжении и полного относительного удлинения составляет по меньшей мере 14200 МПа-%, и коэффициентом раздачи отверстия HER, в соответствии со стандартом ISO 16630:2009 составляющим по меньшей мере 25%, где способ включает следующие далее последовательные стадии:

- получение холоднокатаной листовой стали, при этом химический состав стали включает в % (масс.):

0,15% ≤ С ≤ 0,23%,

2,0% ≤ Mn ≤ 2,7%,

причем С + Mn/10 ≥ 0,420%,

0 ≤ Cr ≤ 0,40%,

при этом Mn + Cr ≥ 2,25%,

0,2% ≤ Si ≤ 1,6%,

0,02% ≤ Al ≤ 1,2%,

причем 1,0% ≤ Si + Al ≤ 2,2%,

0 ≤ Nb ≤ 0,035%,

0 ≤ Мо ≤ 0,1%,

при этом остаток представляет собой Fe и неизбежные примеси,

- отжиг листовой стали при температуре отжига TА таким образом, чтобы получить структуру, содержащую по меньшей мере 65% аустенита и, самое большее, 35% межкритического феррита,

- закалка листа от температуры, составляющей по меньшей мере 600°С, при скорости охлаждения, заключенной в пределах от 20°С/с до 50°С/с, вплоть до температуры закалки QT в диапазоне от 200°С до 270°С,

- нагревание листа вплоть до температуры распределения РТ, заключенной в пределах от 400°С до 480°С, и сохранение листа при данной температуре распределения РТ в течение времени распределения Pt, заключенного в пределах от 50 с до 250 с,

- нанесение на лист покрытия погружением в расплав при температуре, составляющей менее, чем 515°С,

- охлаждение листа с нанесенным покрытием вплоть до комнатной температуры,

причем листовая сталь обладает микроструктурой, состоящей в поверхностных долях из:

- от 3% до 15% остаточного аустенита,

- по меньшей мере, 30% отпущенного мартенсита,

- самое большее, 5% свежего мартенсита,

- самое большее, 35% бейнита,

при этом сумма поверхностных долей отпущенного мартенсита, свежего мартенсита и бейнита заключена в пределах от 55% до 92%,

- от 5% до 35% феррита.

В соответствии с одним конкретным вариантом осуществления способ включает между стадией отжига и стадией закалки стадию медленного охлаждения листа при скорости охлаждения, составляющей менее, чем 10°С/с, в течение периода времени, составляющего по меньшей мере 10 с, вплоть до температуры, большей или равной 600°С.

В соответствии с данным вариантом осуществления феррит предпочтительно включает в долях площади по отношению к совокупной структуре от 0% до 5% межкритического феррита и от 0% до 35% превращенного феррита, при этом упомянутый превращенный феррит образуется во время стадии медленного охлаждения.

В соответствии с еще одним конкретным вариантом осуществления феррит состоит из межкритического феррита.

Предпочтительно подвергшийся закалке лист непосредственно до нагревания до температуры распределения РТ обладает структурой, состоящей из от 5% до 35% феррита по меньшей мере 3% аустенита по меньшей мере 30% мартенсита, при этом дополнение состоит из нижнего бейнита.

В соответствии с одним конкретным вариантом осуществления стадия получения упомянутой холоднокатаной листовой стали включает:

- горячую прокатку листа, изготовленного из упомянутой стали, для получения горячекатаной листовой стали,

- сматывание упомянутой горячекатаной листовой стали в рулон при температуре Тс, заключенной в пределах от 400°С до 650°С,

- проведение термической обработки при температуре ТНВА, заключенной в пределах от 400°С до 700°С, при этом лист сохраняют при упомянутой температуре ТНВА в течение периода времени, заключенного в пределах от 120 с до 15 часов,

- холодную прокатку упомянутой горячекатаной листовой стали для получения упомянутой холоднокатаной листовой стали.

Например, термическая обработка представляет собой отжиг в камерной печи, проводимый в отношении горячекатаного и скатанного в рулон листа, при температуре ТНВА, заключенной в пределах от 550°С до 700°С, при этом горячекатаный и скатанный в рулон лист сохраняют при упомянутой температуре ТНВА в течение периода времени в диапазоне от 5 до 15 часов.

В соответствии с еще одним примером термическая обработка представляет собой непрерывный отжиг, при этом упомянутая температура ТНВА заключена в пределах от 600°С до 700°С, причем лист сохраняют при упомянутой температуре ТНВА в течение периода времени в диапазоне от 120 с до 360 с.

Предпочтительно после закалки листа до температуры закалки QT и до нагревания листа до температуры распределения РТ лист выдерживают при температуре закалки QT в течение времени выдерживания, заключенного в пределах от 2 с до 8 с, предпочтительно от 3 с до 7 с.

Предпочтительно химический состав стали удовлетворяет по меньшей мере одному из следующих далее условий: С ≥ 0,17%, С ≤ 0,21%, Mn ≤ 2,5%, 0,010% ≤ Nb, Cr ≤ 0,05% или Cr ≥ 0,10%.

В соответствии с одним конкретным вариантом осуществления химический состав стали является таким, что С + Si/10 ≤ 0,30% и Al ≥ 6(C + Mn/10) – 2,5%.

В соответствии с данным вариантом осуществления химический состав стали предпочтительно является таким, что 0,2% ≤ Si < 1,0% и 0,4% ≤ Al ≤ 1,2%, еще предпочтительно таким, что 0,2% ≤ Si ≤ 0,8% и 0,7% ≤ Al ≤ 1,2%.

В соответствии с одним вариантом осуществления стадия несения покрытия погружением в расплав является стадией цинкования горячим способом или стадией цинкования c отжигом, при этом температура сплавления GAT заключена в пределах от 480°С до 515°С.

На листовую сталь, например, наносят покрытие из Zn или сплава Zn.

Изобретение также относится к способу производства точечного сварного шва контактной сварки для по меньшей мере двух листовых сталей, при этом упомянутый способ включает:

- производство первой листовой стали в результате осуществления способа, соответствующего изобретению, таким образом, что С + Si/10 ≤ 0,30% и Al ≥ 6(C + Mn/10) – 2,5%, при этом на листовую сталь наносят покрытие из Zn или сплава Zn,

- получение второй листовой стали, характеризующейся композицией, такой что С + Si/10 ≤ 0,30% и Al ≥ 6(C + Mn/10) – 2,5%,

- контактную точечную сварку между упомянутой первой листовой сталью и упомянутой второй листовой сталью.

Изобретение также относится к листовой стали с нанесенным покрытием, где химический состав стали включает в % (масс.):

0,15% ≤ С ≤ 0,23%,

2,0% ≤ Mn ≤ 2,7%,

при этом С + Mn/10 ≥ 0,420%,

0 ≤ Cr ≤ 0,40%,

причем Mn + Cr ≥ 2,25%,

0,2% ≤ Si ≤ 1,6%,

0,02% ≤ Al ≤ 1,2%,

при этом 1,0% ≤ Si + Al ≤ 2,2%,

0 ≤ Nb ≤ 0,035%,

0 ≤ Мо ≤ 0,1%,

причем остаток представляет собой Fe и неизбежные примеси,

при этом упомянутая листовая сталь обладает микроструктурой, состоящей в процентных долях площади поверхности из:

- от 3% до 15% остаточного аустенита,

- по меньшей мере, 30% отпущенного мартенсита,

- самое большее, 5% свежего мартенсита,

- самое большее, 35% бейнита,

при этом сумма поверхностных долей отпущенного мартенсита, свежего мартенсита и бейнита заключена в пределах от 55% до 92%,

- от 5% до 35% феррита.

В соответствии с одним конкретным вариантом осуществления феррит включает в долях площади по отношению к совокупной структуре от 0% до 5% межкритического феррита и от 0% до 35% превращенного феррита.

В соответствии с еще одним конкретным вариантом осуществления феррит состоит из межкритического феррита.

Предпочтительно уровень содержания С в остаточном аустените заключен в пределах от 0,9% до 1,2%.

Предпочтительно листовая сталь характеризуется пределом текучести при растяжении, составляющим по меньшей мере 500 МПа, пределом прочности при растяжении, составляющим по меньшей мере 1100 МПа, полным относительным удлинением, в соответствии со стандартом ISO 6892-1 составляющим по меньшей мере 12%, при этом произведение TS×TE предела прочности при растяжении и полного относительного удлинения составляет по меньшей мере 14200 МПа-%, и коэффициентом раздачи отверстия HER, в соответствии с документом ISO 16630:2009 составляющим по меньшей мере 25%.

Предпочтительно химический состав стали удовлетворяет по меньшей мере одному из следующих далее условий:

С ≥ 0,17%,

С ≤ 0,21%,

Mn ≤ 2,5%,

0,010% ≤ Nb,

Cr ≤ 0,05% или

Cr ≥ 0,10%.

В соответствии с одним конкретным вариантом осуществления химический состав стали является таким, что С + Si/10 ≤ 0,30% и Al ≥ 6(C + Mn/10) – 2,5%.

В данном варианте осуществления химический состав стали предпочтительно является таким, что 0,2% ≤ Si < 1,0% и 0,4% ≤ Al ≤ 1,2%, еще предпочтительно таким, что 0,2% ≤ Si ≤ 0,8% и 0,7% ≤ Al ≤ 1,2%.

На листовую сталь, например, наносят покрытие из Zn или сплава Zn.

Например, толщина упомянутой листовой стали с нанесенным покрытием заключена в пределах от 0,7 до 3 мм, предпочтительно от 1 до 2 мм.

Изобретение также относится к сварной конструкции, включающей по меньшей мере десять точечных сварных швов контактной сварки для по меньшей мере двух листовых сталей, где первая листовая сталь соответствует изобретению, подвергается нанесению покрытия из Zn или сплава Zn и является такой, что С + Si/10 ≤ 0,30% и Al ≥ 6(C + Mn/10) – 2,5%, а вторая листовая сталь характеризуется композицией, такой что С + Si/10 ≤ 0,30% и Al ≥ 6(C + Mn/10) – 2,5%, при этом среднее количество трещин при расчете на один точечный сварной шов контактной сварки составляет менее, чем 6.

Предпочтительно вторая листовая сталь соответствует изобретению.

Изобретение также относится к использованию листовой стали, изготовленной в соответствии с изобретением, или листовой стали, соответствующей изобретению, для изготовления деталей конструкции автотранспортных средств.

Изобретение также относится к использованию точечного сварного шва контактной сварки, произведенного в результате осуществления способа, соответствующего изобретению, или сварной конструкции, соответствующей изобретению, для изготовления деталей конструкции автотранспортных средств.

Теперь изобретение будет описываться подробно, но без введения ограничений при обращении к прилагающейся фигуре.

Композиция стали, соответствующей изобретению, содержит в массовых процентах:

- от 0,15% до 0,23% углерода для обеспечения наличия удовлетворительной прочности и улучшения стабильности остаточного аустенита, что необходимо для получения достаточного относительного удлинения. Предпочтительно уровень содержания углерода является большим или равным 0,16%, еще предпочтительно большим или равным 0,17%, и/или меньшим или равным 0,21%. В случае чрезмерно высокого уровня содержания углерода горячекатаный лист будет чрезмерно твердым для холодной прокатки, а свариваемость будет недостаточной. В случае уровня содержания углерода, составляющего менее, чем 0,15%, предел прочности при растяжении не достигнет 1100 МПа.

- от 2,0% до 2,7% марганца. В случае уровня содержания марганца, составляющего менее, чем 2,0%, сталь не будет характеризоваться достаточной прокаливаемостью, так что не будут получены микроструктура, содержащая по меньшей мере 55% суммарного количества мартенсита и бейнита, и предел прочности при растяжении, составляющий более, чем 1100 МПа. Максимальный уровень содержания марганца определяют во избежание возникновения проблем, связанных с ликвацией, которые являются вредными c точки зрения тягучести. Предпочтительно уровень содержания марганца является меньшим или равным 2,5%.

- от 0% до 40% хрома. Cr может быть добавлен для увеличения прокаливаемости и стабилизации остаточного аустенита в целях сильного уменьшения разложения аустенита во время распределения. Но более, чем 0,40% хрома вредно с точки зрения пригодности к отбортовке, а в случае уровня содержания Cr, составляющего более, чем 0,40%, будет невозможно получить коэффициент HER, составляющий более, чем 25%. В соответствии с одним вариантом осуществления хром может быть и не использован, и его уровень содержания может оставаться меньшим, чем 0,05%, при этом уровень содержания, составляющий менее, чем 0,05%, соответствует присутствию Cr в качестве примеси. В случае преднамеренного добавления Cr его уровень содержания будет составлять по меньшей мере 0,10%.

Кроме того, уровни содержания углерода и марганца являются такими, что (C + Mn/10) ≥ 0,420%, а уровни содержания марганца и хрома являются такими, что (Mn + Cr) ≥ 2,25%, в целях получения предела прочности при растяжении, составляющего более, чем 1100 МПа, и/или полного относительного удлинения, в соответствии с документом ISO 6892-1 составляющего по меньшей мере 12%. В случае (C + Mn/10) < 0,420 и/или (Mn + Cr) < 2,25% не будут достигнуты предел прочности при растяжении, составляющий более, чем 1100 МПа, и/или полное относительное удлинение, составляющее по меньшей мере 12%.

- от 0,2% до 1,6% кремния и от 0,02% до 1,2% алюминия, при этом сумма уровней содержания кремния и алюминия заключено в пределах от 1,0% до 2,2%.

Определенное количество алюминия объединяется с кислородом в виде Al2O3 и с азотом в виде AlN; данное количество зависит от уровней содержания О и N и остается меньшим, чем 0,025%. Остаток в случае существования такового ни с чем не объединяется и составляет «свободный алюминий».

Алюминий, который объединяется с кислородом, получается в результате раскисления в жидкой фазе. Он вреден для характеристик тягучести, и поэтому его уровень содержания должен быть ограничен по возможности в наибольшей степени.

Алюминий, который объединяется с азотом, замедляет рост аустенитных зерен во время отжига. Азот представляет собой остаточный элемент, получающийся в результате плавки, и присутствует в листовой стали в количестве, составляющем менее, чем 0,010%.

Как это обнаружили изобретатели, Si и свободный алюминий Al стабилизируют аустенит в результате задерживания образования карбидов. Это будет иметь место, в частности, в случае охлаждения листовой стали при некоей температуре таким образом, чтобы получить неполное мартенситное превращение, и незамедлительного повторного нагревания и сохранения ее при температуре РТ, в течение которого углерод перераспределяется из мартенсита в аустенит. В случае наличия добавленных уровней содержания Si и свободного алюминия Al в достаточной степени перераспределение углерода будет происходить при отсутствии значительного выделения карбидов. Для данной цели количество Si + Al должно составлять более, чем 1,0% (масс.) (но менее, чем 2,2%). Помимо этого, Si обеспечивает получение упрочнения твердого раствора и улучшает коэффициент раздачи отверстия. Но уровень содержания Si должен быть ограничен значением 1,6% во избежание образования оксидов кремния на поверхности листа, что было бы вредным с точки зрения возможности нанесения покрытия.

Помимо этого, как это обнаружили изобретатели, в случае Si/10 > 0,30% – C (при этом уровни процентного содержания Si и С выражают в массовых процентах) вследствие наличия явления ЖМО (явления жидкометаллического охрупчивания) кремний будет вредным для точечной сварки листов с нанесенными покрытиями, а, в частности, с оцинкованными горячим способом или оцинкованными с отжигом или электролитически оцинкованными листами. Возникновение явления ЖМО вызывает появление трещин на границах зерен в зонах термического воздействия и в свариваемом металле сварных соединений. Поэтому значение (С + Si/10) необходимо сохранять меньшим или равным 0,30%, в особенности в случае необходимости нанесения на лист покрытия.

Как это они также обнаружили, в целях ослабления явления ЖМО для домена композиции, которая рассматривается, уровень содержания Al должен быть большим или равным 6(C + Mn/10) – 2,5%.

Таким образом, в соответствии с одним первым вариантом осуществления, в частности, при невероятности возникновения явления ЖМО, Al будут добавлять только для раскисления или необязательно для контролируемого регулирования роста аустенитных зерен во время отжига, и его уровень содержания будет оставаться меньшим, чем 0,5%, например, меньшим, чем 0,1%, но предпочтительно будет составлять по меньшей мере 0,020%. В соответствии с данным первым вариантом осуществления уровень содержания Si находится в диапазоне от 1,2% до 1,6%. В данном варианте осуществления значение (С + Si/10) может быть, например, большим, чем 0,30% или меньшим или равным 0,30% в зависимости от уровня содержания С. В соответствии с одним вторым вариантом осуществления, в частности, в случае необходимости рассмотрения проблемы, связанной с явлением ЖМО, уровни содержания С и Si должны быть такими, что (С + Si/10) ≤ 0,30%. Таким образом, Al добавляют в более существенных количествах в целях по меньшей мере частичного замещения Si для стабилизации аустенита. В данном втором варианте осуществления уровень содержания Al заключен в пределах от 0,4% до 1,2%, предпочтительно от 0,7% до 1,2%, при этом Al ≥ 6(C + Mn/10) – 2,5%, а уровень содержания Si заключен в пределах от 0,2% до 1,2%, предпочтительно от 0,2% до 1,0%, еще предпочтительно от 0,2% до 0,8%. Уровень содержания Al ограничивается значением 1,2% в целях предотвращения увеличения температуры превращения Ас3, что будет подразумевать увеличенные издержки в случае нагревания при высокой температуре для получения аустенизации листовой стали на стадии отжига.

- необязательно от 0,010% до 0,035% ниобия в целях измельчения аустенитных зерен во время горячей прокатки и получения дисперсионного упрочнения. Уровень содержания Nb в диапазоне от 0,010% до 0,035% делает возможным получение удовлетворительных предела текучести при растяжении и относительного удлинения, в частности, предела текучести при растяжении, составляющего по меньшей мере 500 МПа.

- необязательно вплоть до 0,1% молибдена.

Остаток представляет собой железо и остаточные элементы, представляющие собой результат осуществления сталеплавильного производства. В данном отношении Ni, Cu, Ti, V, B, S, P и N по меньшей мере рассматриваются в качестве остаточных элементов, которые представляют собой неизбежные примеси. Поэтому их уровни содержания составляют менее, чем 0,05% для Ni, 0,03% для Cu, 0,007% для V, 0,0010% для B, 0,003% для S, 0,02% для P и 0,007% для N. Уровень содержания Ti ограничивается значением 0,05%, поскольку выше таких значений будут образовываться крупноразмерные выделения карбонитридов в основном в жидкой фазе, и формуемость листовой стали ухудшится, что делает более труднодостижимой цель в виде 12% для полного относительного удлинения и труднодостижимой цель в виде 25% для коэффициента раздачи отверстия HER.

В случае нанесения на листы покрытий из Zn или сплава Zn на свариваемость при точечной сварке может быть оказано воздействие явления ЖМО (жидкометаллического охрупчивания).

Восприимчивость конкретной стали к данному явлению может быть оценена при использовании испытания на растяжение, проводимого при высокой температуре. В частности, данное испытание на растяжение при нагревании может быть проведено при использовании термосимулятора Gleeble RPI, при этом такое устройство на современном уровне техники само по себе известно.

Данное испытание, которое называется «испытанием Gleeble LME», описывается следующим образом:

- образцы подвергаемого испытанию листа с нанесенным покрытием, имеющего толщину в диапазоне от 0,7 мм до 3 мм, подвергают воздействию испытаний на растяжение при высокой температуре в целях определения того, что представляет собой минимальное критическое смещение, для которого возникает растрескивание в окрестности зоны сварки. Образцы, которые вырезают в листе для испытания, имеют калиброванную зону, которая имеет 10 мм в длину и 10 мм в ширину, и головки, которые имеют 40 мм в длину и 30 мм в ширину, при этом радиус кривизны между головками и калиброванной частью составляет 5 мм.

- испытания на растяжение при высокой температуре проводят в результате быстрого нагревания (1000°С/с) каждого образца, сохранения образца при предварительно определенной температуре и реализации для нагретого образца предварительно определенных относительного удлинения или смещения, после этого охлаждения образца на воздухе, при этом относительное удлинение или смещение сохраняются, причем смещения являются смещениями решеток термосимулятора Gleeble RPI. После охлаждения для образцов проводят наблюдение в целях определения существования или отсутствия растрескивания, обусловленного явлением ЖМО. Согласно определению образец будет иметь трещину в случае образования на образце по меньшей мере одной трещины, составляющей по меньшей мере 2 мм.

- испытания проводят при множестве предварительно определенных температур, таких как 700°С, 750°С, 800°С, 850°С, 900°С и 950°С, и при относительных удлинениях или смещениях в 0,5 мм, 0,75 мм, 1 мм, 1,25 мм, 1,5 мм, 1,75 мм, 2 мм и так далее; относительные удлинения или смещения являются относительными удлинениями или смещениями зажимов, удерживающих образцы на симуляторе Gleeble.

- приводят критическое смещение для начала растрескивания и для рассматриваемого температурного диапазона определяют минимальное критическое смещение, то есть, минимальное смещение, для которого имеет место растрескивание.

Как это обычно считается, в случае минимального критического смещения, составляющего менее, чем 1,5 мм, при температуре в диапазоне от 700°С до 800°С вероятность возникновения явления ЖМО при контактной точечной сварке будет высокой, а в случае минимального критического смещения, составляющего по меньшей мере 1,5 мм, вероятность наблюдения множества обусловленных явлением ЖМО трещин при контактной точечной сварке будет низкой.

В данном отношении, как это обнаружили изобретатели для сталей, соответствующих настоящему изобретению или подобных данным сталям, в случае композиции, такой что значение (С + Si/10) является меньшим или равным 0,30%, и уровень содержания Al является большим или равным 6(C + Mn/10) – 2,5%, минимальное критическое смещение будет составлять по меньшей мере 1,5 мм. В случае значения (С + Si/10), составляющего более, чем 0,30%, и/или уровня содержания Al, составляющего менее, чем 6(C + Mn/10) – 2,5%, минимальное критическое смещение будет составлять менее, чем 1,5 мм и даже менее, чем 1 мм.

Еще один метод оценки свариваемости при точечной сварке для листов с нанесенными покрытиями представляет собой «испытание на точечную сварку при наличии явления ЖМО», которое делает возможным определение вероятности наличия растрескавшихся сварных швов в существенном количестве точечных сварных швов контактной сварки, например, при промышленном производстве продуктов, включающих детали, которые собирают воедино при использовании контактной точечной сварки, таких как, например, кузова автомобилей.

Данное «испытание на точечную сварку при наличии явления ЖМО» произведено из испытания на срок службы электрода для контактной точечной сварки, при котором создают множество точечных сварных швов контактной сварки, например, 30, на трех листах, наложенных друг на друга: лист, подвергаемый испытанию, и два несущих листа, изготовленных из оцинкованных горячим способом малоуглеродистых листов, например, марки DX54D + Z в соответствии с документом EN 10346. Толщины листов составляют 1,6 мм, а точечные сварные швы контактной сварки изготавливают в соответствии со стандартом ISO 18278-2 для сборных узлов из разнородных деталей. Параметры представляют собой:

- диаметр рабочего конца электрода: 8 мм,

- сварочное усилие: 4,5 кн,

- время сварки: 3 импульса по 180 мсек, разделенные периодами в 40 мсек (времена охлаждения),

- время выдерживания: 400 мсек.

Для данного испытания в целях определения возможного возникновения трещин в точечных сварных швах контактной сварки образцы разрезают и полируют. После этого точечные сварные швы контактной сварки подвергают декапированию при использовании пикриновой кислоты и проводят наблюдение при использовании микроскопа, например, при увеличении 200х, в целях определения количества трещин в каждых наблюдаемых точечных сварных швах контактной сварки и суммарной величины длины трещин в каждом точечном сварном шве контактной сварки.

Для примеров, характеризующихся композицией, такой что (C + Si/10) ≤ 0,30% и (C + Si/10) > 0,30%, соответственно, доли количеств трещин для каждого точечного сварного шва контактной сварки представляют собой нижеследующее:

- (C + Si/10) ≤ 0,30%: испытание Gleeble LME > 1,5 мм по меньшей мере 80% точечных сварных швов контактной сварки имеют менее, чем 10 трещин, и 0% имеют 20 и более трещин,

- (C + Si/10) > 0,30%: испытание Gleeble LME < 1,5 мм, только 40% точечных сварных швов контактной сварки имеют менее, чем 10 трещин, а 30% имеют 20 и более трещин.

В случае рассмотрения среднего количества трещин в каждом точечном сварном шве контактной сварки результаты будут представлять собой нижеследующее:

- для композиций, таких чтобы C + Si/10 ≤ 0,30%, среднее количество трещин в каждом точечном сварном шве контактной сварки составляет менее, чем 6,

- для композиций, таких чтобы C + Si/10 > 0,30%, среднее количество трещин в каждом точечном сварном шве контактной сварки составляет более, чем 6.

Горячекатаный лист, имеющий толщину в диапазоне от 2 до 5 мм, может быть произведен известным образом из вышеупомянутой композиции стали изобретения. В порядке одного примера температура повторного нагревания до прокатки может быть заключена в пределах от 1200°С до 1280°С, предпочтительно составлять приблизительно 1250°С, температура окончательной прокатки предпочтительно заключена в пределах от Аr3 до 950°С, и сматывание в рулон проводят при температуре, предпочтительно заключенной в пределах от 400°С до 650°С. Предпочтительно в случае (С + Si/10) ≤ 0,30% температура скатывания в рулон будет заключена в пределах от 450°С до 550°С.

После скатывания в рулон лист обладает феррито-перлитовой или феррито-перлито-бейнитовой структурой.

После скатывания в рулон лист необязательно подвергают термической обработке, например, отжигу в камерной печи или непрерывному отжигу, в целях уменьшения твердости листовой стали и поэтому улучшения прокатываемости при холодной прокатке горячекатаной и скатанной в рулон листовой стали.

Например, горячекатаную и скатанную в рулон листовую сталь подвергают термической обработке при температуре в диапазоне от 400°С до 700°С и сохраняют при температуре отжига в камерной печи ТНВА в течение периода времени в диапазоне от 120 с до 15 часов.

В соответствии с одним вариантом осуществления термическая обработка представляет собой отжиг в камерной печи, проводимый в отношении горячекатаного и скатанного в рулон листа, при температуре отжига в камерной печи ТНВА, заключенной в пределах от 550°С до 700°С, при этом горячекатаный и скатанный в рулон лист сохраняют при температуре ТНВА в течение периода времени в диапазоне от 5 до 15 часов.

В соответствии с еще одним вариантом осуществления лист подвергают непрерывному отжигу, при этом температура отжига ТНВА заключена в пределах от 600°С до 700°С, и причем лист сохраняют при упомянутой температуре ТНВА в течение периода времени в диапазоне от 120 с до 360 с.

Лист может быть подвергнут травлению и холодной прокатке для получения холоднокатаного листа, имеющего толщину в диапазоне от 0,7 мм до 3 мм, например, в диапазоне от 1 мм до 2 мм.

После этого лист подвергают термической обработке в технологической линии непрерывного отжига и нанесения покрытия.

Термическая обработка включает стадии:

- отжига листа при температуре отжига ТА таким образом, чтобы по завершении стадии отжига сталь обладала бы структурой, содержащей по меньшей мере 65% аустенита и вплоть до 100% и от 0% до 35% межкритического феррита. Специалисты в соответствующей области техники знают то, как определить температуру отжига ТА на основании дилатометрических испытаний или при использовании полуэмпирических формул. Предпочтительно температура отжига ТА составляет, самое большее, Ас3 + 20°С в целях ограничения огрубления аустенитных зерен. Символ Ас3 обозначает температуру завершения превращения в аустенит во время стадии нагревания. Еще предпочтительно температура отжига ТА составляет, самое большее, Ас3. Лист сохраняют при температуре отжига, то есть, сохраняют в диапазоне от ТА – 5°С до ТА + 10°С, в течение времени отжига tA, предпочтительно составляющего более, чем 30 с, но которое не должно составлять более, чем 300 с.

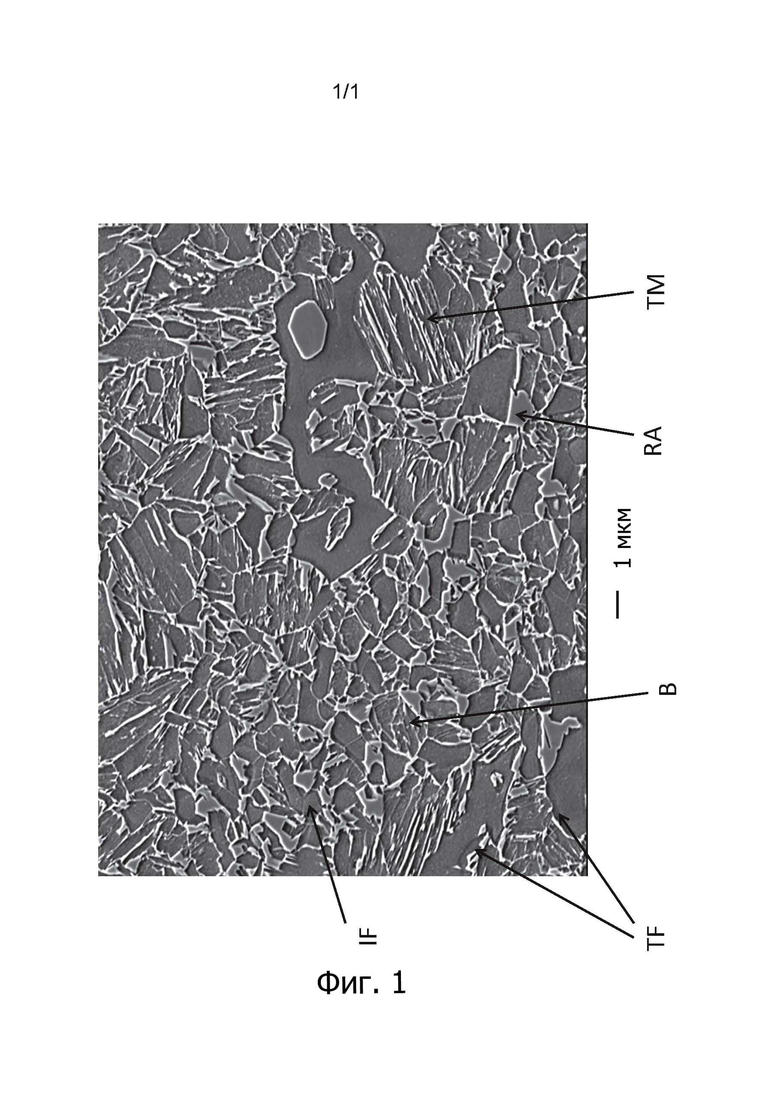

- необязательного медленного охлаждения листа от температуры отжига ТА до температуры прекращения охлаждения при скорости охлаждения, составляющей менее, чем 10°С/с, предпочтительно менее, чем 5°С/с, таким образом, чтобы получить совокупную долю феррита (межкритический феррит + превращенный феррит), заключенную в пределах от 5% до 35%, при отсутствии образования перлита или бейнита. Данная стадия медленного охлаждения имеет своей целью образование феррита, в частности, при доле межкритического феррита после стадии отжига, составляющей менее, чем 5%. В данном случае доля феррита, образовавшегося во время медленного охлаждения, является большей или равной 5%-IF, при этом IF представляет собой долю межкритического феррита, и меньшей или равной 35%-IF. В случае доли межкритического феррита, составляющей по меньшей мере 5%, медленное охлаждение является необязательным. В любом случае доля феррита, образовавшегося во время медленного охлаждения, является меньшей или равной 35%-IF таким образом, что совокупная доля феррита остается равной, самое большее, 35%. Температура прекращения охлаждения заключена в пределах от 750°С до 600°С. Действительно, температура прекращения охлаждения, составляющая более, чем 750°С, не дает возможности образования достаточного количества феррита, в то время как температура прекращения охлаждения, составляющая менее, чем 600°С, может привести к образованию бейнита. Медленное охлаждение предпочтительно проводят в течение времени охлаждения, заключенного в пределах от 10 с до 40 с. Феррит, который может быть образован во время стадии медленного охлаждения, называемый, кроме того, «превращенным ферритом», отличается от межкритического феррита, который остается в структуре по завершении стадии отжига. В частности, в противоположность превращенному ферриту межкритический феррит является полигональным. Вдобавок к этому, превращенный феррит обогащен по углероду и марганцу, то есть, характеризуется уровнями содержания углерода и марганца, которые являются более высокими, чем уровни содержания углерода и марганца в межкритическом феррите. Поэтому межкритический феррит и превращенный феррит могут быть дифференцированы в результате получения в ходе наблюдения микрофотографии при использовании микроскопа АЭП-ПЭМ, использующего вторичные электроны, после декапирования при использовании метабисульфита натрия. На микрофотографии, как это продемонстрировано на прилагающейся фигуре, межкритический феррит имеет серую окраску средней насыщенности, в то время как превращенный феррит имеет темно-серую окраску благодаря своим более высоким уровням содержания углерода и марганца. На фигуре символ IF обозначает межкритический феррит, символ ТМ обозначает превращенный феррит, символ FM обозначает свежий мартенсит, а символ RA обозначает остаточный аустенит. Для каждой конкретной композиции стали специалисты в соответствующей области техники знают то, как точно определить условия проведения медленного охлаждения, подходящие для использования при получении желательной доли превращенного феррита. Образование превращенного феррита делает возможным более тщательное контролируемое регулирование доли площади феррита в конечной структуре и, таким образом, обеспечивает достижение эксплуатационной надежности способа.

- непосредственно после отжига или стадии медленного охлаждения закаливания листа в результате охлаждения от температуры, составляющей по меньшей мере 600°С, до температуры закалки QT, меньшей, чем температура превращения Ms аустенита, остающегося после отжига и медленного охлаждения, при скорости охлаждения, достаточно большой для образования по существу мартенсита и нижнего бейнита при одновременном избегании образования верхнего и гранулярного бейнита. Скорость охлаждения предпочтительно заключена в пределах от 20°С/с до 100°С/с. Для каждой конкретной композиции стали и каждой структуры специалисты в соответствующей области техники знают то, как определить температуру превращения Ms аустенита, остающегося после отжига и медленного охлаждения. Они также знают и то, как определить температуру закалки, адаптированную для получения желательной структуры, непосредственно после закалки состоящую из от 5% до 35% суммарного количества межкритического феррита и превращенного феррита по меньшей мере 3% аустенита и по меньшей мере 30% мартенсита, при этом дополнение в случае наличия такового состоит из нижнего бейнита. В общем случае температура закалки QT находится в диапазоне от 200°С до 270°С. В случае температуры закалки QT, составляющей менее, чем 200°C, доля отпущенного (или подвергшегося стадии распределения) мартенсита в конечной структуре будет чрезмерно большой для стабилизации достаточного количества остаточного аустенита, составляющего более, чем 3%, таким образом, что полное относительное удлинение, измеренное в соответствии со стандартом ISO 6892-1, не достигает 12%. Помимо этого, в случае температуры закалки QT, составляющей более, чем 270°C, доля отпущенного мартенсита в конечной структуре будет чрезмерно маленькой для получения желательного предела прочности при растяжении. Предпочтительно температура закалки QT заключена в пределах от 200°С до 250°С.

- необязательного выдерживания подвергшегося закалке листа при температуре закалки QT в течение времени выдерживания, заключенного в пределах от 2 с до 8 с, предпочтительно от 3 с до 7 с.

- повторного нагревания листа от температуры закалки вплоть до температуры распределения РТ, заключенной в пределах от 400°С до 480°С, а предпочтительно заключенной в пределах от 440°С до 470°С. Скорость повторного нагревания может быть большой при проведении повторного нагревания в результате индукционного нагревания, например, в диапазоне от 6 до 13°С/с. В случае температуры распределения РТ, составляющей более, чем 480°С или менее, чем 400°С, относительное удлинение конечного продукта будет неудовлетворительным.

- сохранения листа при температуре распределения РТ в течение времени распределения Pt, заключенного в пределах от 50 с до 250 с, предпочтительно от 50 с до 200 с. Во время данной стадии распределения углерод распределяется, то есть, диффундирует из мартенсита в аустенит, который, таким образом, обогащается.

- нанесение на лист покрытия погружением в расплав. Нанесение покрытия погружением в расплав может представлять собой, например, цинкование горячим способом. В случае цинкования листа горячим способом это производят в обычных условиях. Листовая сталь, соответствующая изобретению, может подвергнута цинкованию с отжигом при температуре сплавления GAT, заключенной в пределах от 480°С до 515°С, например, заключенной в пределах от 480°С до 500°С, для проведения сплавления покрытия из Zn в результате встречной диффузии с Fe после погружения стали в ванну с Zn. В случае температуры цинкования с отжигом, составляющей более, чем 515°С, полное относительное удлинение, соответствующее документу ISO 6892-1, будет уменьшаться до менее, чем 12%. Сталь, соответствующая изобретению, также может быть подвергнута цинкованию горячим способом при использовании Zn или сплава Zn, подобного цинково-магниевому или цинково-магниево-алюминиевому. Но возможным является нанесение всех металлических покрытий погружением в расплав при том условии, что температура, до которой лист доводят во время нанесения покрытия, остаются меньшей, чем 501°С.

- охлаждения листа до комнатной температуры при скорости охлаждения, предпочтительно составляющей более, чем 10°С/с, например, заключенной в пределах от 10°С/с до 20°С/с.

Данная термическая обработка делает возможным получение конечной структуры, то есть, после распределения и охлаждения до комнатной температуры, состоящей из:

- остаточного аустенита, характеризующегося поверхностной долей, заключенной в пределах от 3% до 15%,

- отпущенного мартенсита, характеризующегося поверхностной долей, составляющей по меньшей мере 30%,

- свежего мартенсита, характеризующегося поверхностной долей, составляющей, самое большее, 5%,

- бейнита, характеризующегося поверхностной долей, составляющей, самое большее, 35%; бейнит включает нижний бейнит, например, состоит из нижнего бейнита,

при этом сумма поверхностных долей отпущенного мартенсита, свежего мартенсита и бейнита заключена в пределах от 55% до 92%,

- от 5% до 35% феррита. Феррит включает по отношению к совокупной структуре от 0% (включительно) до 35% межкритического феррита и от 0% (включительно) до 35% превращенного феррита таким образом, что поверхностная доля суммарного количества межкритического феррита и превращенного феррита заключена в пределах от 5% до 35%. Например, феррит состоит из межкритического феррита. В соответствии с еще одним примером феррит включает по отношению к совокупной структуре от 0% до 5% межкритического феррита и от 0% (исключительно) до 35% превращенного феррита.

Доля остаточного аустенита, составляющая по меньшей мере 3%, совместно с поверхностной долей феррита в диапазоне от 5% до 35% делает возможным получение полного относительного удлинения, в соответствии с документом ISO 6892-1 составляющего по меньшей мере 12%.

Кроме того, данная обработка делает возможным получение увеличенного уровня содержания С в остаточном аустените, который составляет по меньшей мере 0,9%, предпочтительно даже по меньшей мере 1,0% и вплоть до 1,2%.

Мартенсит включает свежий мартенсит и отпущенный мартенсит.

Отпущенный мартенсит, который является мартенситом, подвергшимся стадии распределения, характеризуется уровнем содержания С, составляющим, самое большее, 0,45%, при этом данный уровень содержания получается в результате распределения углерода из аустенита в мартенсит во время стадии распределения. Свежий мартенсит, который получается в результате превращения обогащенного аустенита в мартенсит после стадии распределения, характеризуется уровнем содержания С, который составляет по меньшей мере 0,9%, а в общем случае, самое большее, 1,2%. Доля свежего мартенсита в структуре является меньшей или равной 5%. Действительно, доля свежего мартенсита, составляющая более, чем 5%, привела бы к получению коэффициента раздачи отверстия HER, в соответствии с документом ISO 16630:2009 составляющего менее, чем 25%.

При использовании данной термической обработки могут быть получены листовые стали, характеризующиеся пределом текучести при растяжении YS, составляющим по меньшей мере 500 МПа, пределом прочности при растяжении TS, составляющим по меньшей мере 1100 МПа, полным относительным удлинением TE, в соответствии со стандартом ISO 6892-1 составляющим по меньшей мере 12% и даже более, чем 13%, произведением TS×TE, составляющим по меньшей мере 14200 МПа-% и даже более, чем 16000 МПа-%, и коэффициентом раздачи отверстия HER, в соответствии со стандартом ISO 16630:2009 составляющим по меньшей мере 25% и даже по меньшей мере 30%.

Примеры

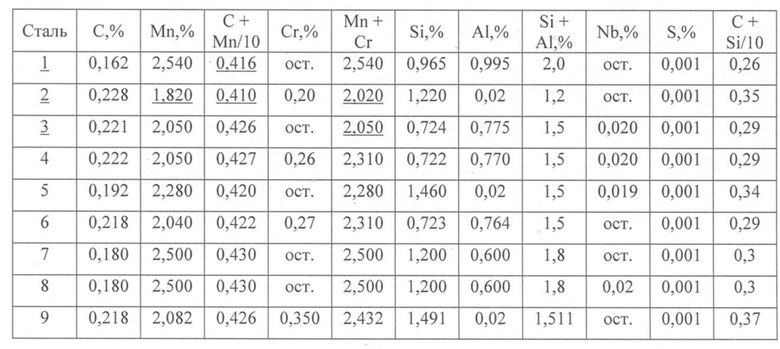

В рамках примеров и сопоставления изготавливали листы, полученные из композиций стали, соответствующих таблице I, при этом уровни содержания элементов выражаются при расчете на массу.

В данной таблице обозначение «ост.» говорит об элементе, присутствующем только в виде остатка, и об отсутствии преднамеренного добавления данного элемента.

Таблица I

Листы подвергали горячей прокатке, после этого скатыванию в рулон при 540°С или 450°С. Некоторые из листов подвергали отжигу в камерной печи в течение 4 дней при 550°С или 650°С. Листы подвергали травлению и холодной прокатке для получения листов, имеющих толщину 1,2 мм, отжигу, закалке, распределению, цинкованию горячим способом при 460°С и охлаждению до комнатной температуры. Какого-либо медленного охлаждения не проводили. До травления и холодной прокатки некоторые листы подвергали отжигу в камерной печи.

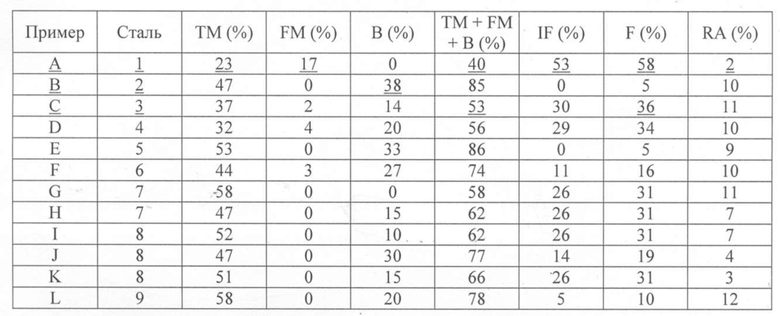

Условия проведения обработки приводятся в таблице II.

В данной таблице Tcoil представляет собой температуру скатывания в рулон, ТНВА представляет собой температуру отжига в камерной печи, tНВА представляет собой время отжига в камерной печи, ТА представляет собой температуру отжига, tA представляет собой время отжига, QT представляет собой температуру закалки, РТ представляет собой температуру распределения, Pt представляет собой время распределения. В таблице II также приводятся температуры превращения, такие как Ас1 и Ас3. Значения Ас1 и Ас3 рассчитывали при использовании продукта Thermocalc®.

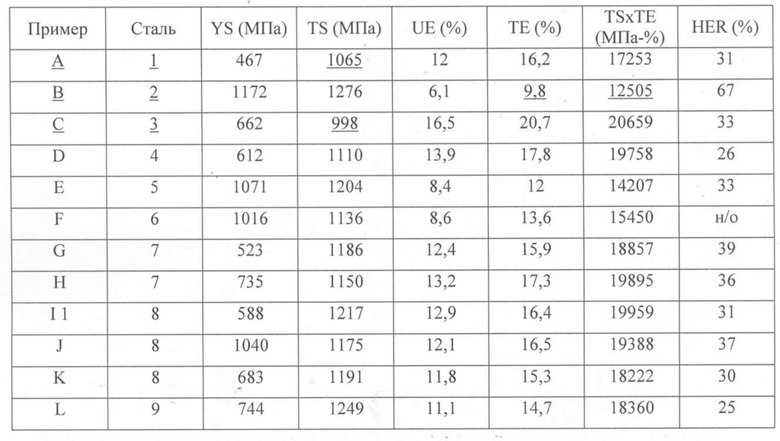

Механические свойства измеряли в поперечном направлении по отношению к направлению прокатки. Как это хорошо известно на современном уровне техники, уровень тягучести является слегка лучшим в направлении прокатки в сопоставлении с поперечным направлением для такой высокопрочной стали.

Измеренные свойства представляют собой коэффициент раздачи отверстия HER, измеренный в соответствии с документом ISO 16630:2009, предел текучести при растяжении YS, предел прочности при растяжении TS, равномерное относительное удлинение UE и полное относительное удлинение ТЕ. Предел текучести при растяжении YS, предел прочности при растяжении TS, равномерное относительное удлинение UE и полное относительное удлинение ТЕ измеряли в соответствии со стандартом ISO 6892-1, опубликованным в октябре 2009 года. Микроструктуры приводятся в таблице III, а механические свойства приводятся в таблице IV.

Таблица II

В таблице III ТМ представляет собой поверхностную долю отпущенного мартенсита, FM представляет собой поверхностную долю свежего мартенсита, В представляет собой поверхностную долю бейнита, IF представляет собой поверхностную долю межкритического феррита, F представляет собой совокупную поверхностную долю феррита (межкритического феррита + превращенного феррита).

Таблица III

Как это демонстрируют данные примеры, в результате осуществления способа, соответствующего изобретению, могут быть получены листовые стали, характеризующиеся пределом прочности при растяжении TS, составляющим по меньшей

мере 1100 МПа, и полным относительным удлинением ТЕ, в соответствии с документом ISO 6892-1 составляющим по меньшей мере 12% и даже по меньшей мере 13%, при этом произведение TS*TE составляет более, чем 14200 МПа-%. Данные листовые стали также характеризуются пределом текучести при растяжении, составляющим по меньшей мере 500 МПа, равномерным относительным удлинением, составляющим по меньшей мере 8%, а в общем случае более, чем 9%, и коэффициентом раздачи отверстия HER, в соответствии с документом ISO 16630:2009 составляющим по меньшей мере 25% и даже более, чем 30%.

Как это демонстрируют примеры А и В, в случае уровней содержания С и Mn, таких что C + Mn/10 < 0,420%, желательная структура получена не будет, а предел прочности при растяжении и/или полученное полное относительное удлинение будут неудовлетворительными.

Как это демонстрирует пример С, в случае Mn + C < 2,25% суммарное количество долей мартенсита и бейнита будет чрезмерно маленьким таким образом, что предел прочности при растяжении, составляющий по меньшей мере 1100 МПа, получен не будет.

Таблица IV

Что касается свариваемости при точечной сварке, то листы, соответствующие изобретению, будут характеризоваться низкой восприимчивостью к явлению ЖМО в случае композиции, такой что С + Si/10 ≤ 0,30% и Al ≥ 6(C + Mn/10) – 2,5%. Это означает то, что при использовании таких сталей возможным является производство конструкций, включающих точечные сварные швы контактной сварки, таких как кузова автомобилей, для которых вероятность наличия количества трещин в точечных сварных швах контактной сварки является такой, что среднее число составляет менее, чем 6 трещин при расчете на один точечный сварной шов контактной сварки, а вероятность наличия менее, чем 10 трещин составляет 98%.

В частности, сварная конструкция, включающая точечные сварные швы контактной сварки, для по меньшей мере двух листовых сталей, может быть произведена в результате производства первой листовой стали в результате осуществления способа, соответствующего изобретению, при этом первый лист является таким, что C + Si/10 ≤ 0,30% и Al ≥ 6(C + Mn/10) – 2,5%, и на него наносят покрытие из Zn или сплава Zn, получения второй листовой стали, характеризующейся композицией, такой что C + Si/10 ≤ 0,30% и Al ≥ 6(C + Mn/10) – 2,5%, и проведения контактной точечной сварки между первой листовой сталью и второй листовой сталью. Вторая листовая сталь может быть, например, произведена в результате осуществления способа, соответствующего изобретению, и на нее может быть нанесено покрытие из Zn или сплава Zn.

Таким образом, получают сварную конструкцию, характеризующуюся низкой восприимчивостью к явлению ЖМО. Например, для такой сварной конструкции, включающей по меньшей мере десять точечных сварных швов контактной сварки, среднее количество трещин при расчете на один точечный сварной шов контактной сварки составляет менее, чем 6.

Листовые стали, необязательно сваренные при использовании контактной точечной сварки в соответствии с изобретением, с выгодой используют для изготовления деталей конструкции автотранспортных средств, поскольку они характеризуются высокой формуемостью во время осуществления способа изготовления и высоким поглощением энергии в случае столкновения. Точечные сварные швы контактной сварки, соответствующие изобретению, также используют с выгодой для изготовления деталей конструкции автотранспортных средств, поскольку намного ослабляются возможные инициирование и распространение трещин, расположенных в зонах сварки.

Изобретение относится к области металлургии. Для производства листовой стали с нанесенным покрытием, характеризующейся пределом прочности при растяжении TS, составляющим по меньшей мере 1100 МПа, полным относительным удлинением ТЕ, в соответствии со стандартом ISO 6892-1 составляющим по меньшей мере 12%, при этом произведение TS×TE предела прочности при растяжении и полного относительного удлинения составляет по меньшей мере 14200 МПа-%, и коэффициентом раздачи отверстия HER, в соответствии со стандартом ISO 16630:2009 составляющим по меньшей мере 25%, осуществляют следующие последовательные стадии: получение холоднокатаной листовой стали, содержащей в мас.% : 0,15 ≤ С ≤ 0,23, 2,0 ≤ Mn ≤ 2,7, причем С + Mn/10 ≥ 0,420, 0 ≤ Cr ≤ 0,40, при этом Mn + Cr ≥ 2,25, 0,2 ≤ Si ≤ 1,6, 0,02% ≤ Al ≤ 1,2, причем 1,0 ≤ Si + Al ≤ 2,2, 0 ≤ Nb ≤ 0,035, 0 ≤ Мо ≤ 0,1, Fe и неизбежные примеси - остальное, отжиг листовой стали при температуре отжига TА для получения структуры, содержащей по меньшей мере 65% аустенита и не более, 35% межкритического феррита, закалку листа от температуры, составляющей по меньшей мере 600°С, при скорости охлаждения, заключенной в пределах от 20°С/с до 50°С/с, вплоть до температуры закалки QT в диапазоне от 200°С до 270°С, нагрев листа до температуры РТ, заключенной в пределах от 400°С до 480°С, и выдержку при температуре РТ в течение времени Pt, заключенного в пределах от 50 с до 250 с, нанесение на лист покрытия погружением в расплав при температуре, составляющей менее 515°С, охлаждение листа с нанесенным покрытием до комнатной температуры, причем листовая сталь обладает микроструктурой, состоящей в поверхностных долях из: от 3% до 15% остаточного аустенита по меньшей мере 30% отпущенного мартенсита, самое большее 5% свежего мартенсита, самое большее 35% бейнита, при этом сумма поверхностных долей отпущенного мартенсита, свежего мартенсита и бейнита заключена в пределах от 55% до 92%, и от 5% до 35% феррита. 8 н. и 25 з.п. ф-лы, 4 табл., 1 ил.

1. Способ производства листовой стали с нанесенным покрытием, характеризующейся пределом прочности при растяжении TS, составляющим по меньшей мере 1100 МПа, полным относительным удлинением ТЕ, в соответствии со стандартом ISO 6892-1 составляющим по меньшей мере 12%, при этом произведение TS×TE предела прочности при растяжении и полного относительного удлинения составляет по меньшей мере 14200 МПа-%, и коэффициентом раздачи отверстия HER, в соответствии со стандартом ISO 16630:2009 составляющим по меньшей мере 25%, при этом способ включает следующие последовательные стадии:

получение холоднокатаной листовой стали, химический состав которой включает в мас.%:

0,15 ≤ С ≤ 0,23,

2,0 ≤ Mn ≤ 2,7,

причем С + Mn/10 ≥ 0,420,

0 ≤ Cr ≤ 0,40,

при этом Mn + Cr ≥ 2,25

0,2 ≤ Si ≤ 1,6,

0,02 ≤ Al ≤ 1,2,

причем 1,0 ≤ Si + Al ≤ 2,2,

0 ≤ Nb ≤ 0,035,

0 ≤ Мо ≤ 0,1,

Fe и неизбежные

примеси – остальное,

отжиг листовой стали при температуре отжига TА для получения структуры, содержащей по меньшей мере 65% аустенита и не более 35% межкритического феррита,

охлаждение листовой стали от температуры, составляющей по меньшей мере 600°С, при скорости охлаждения, заключенной в пределах от 20°С/с до 50°С/с, вплоть до температуры охлаждения QT в диапазоне от 200°С до 270°С,

нагрев листовой стали вплоть до температуры РТ, заключенной в пределах от 400°С до 480°С, и выдержку листовой стали при данной температуре РТ в течение времени Pt, заключенного в пределах от 50 с до 250 с,

нанесение на листовую сталь покрытия погружением в расплав при температуре, составляющей менее 515°С,

охлаждение листовой стали с нанесенным покрытием вплоть до комнатной температуры,

причем листовая сталь с нанесенным покрытием обладает микроструктурой, состоящей в поверхностных долях из:

от 3% до 15% остаточного аустенита,

по меньшей мере 30% отпущенного мартенсита,

самое большее 5% свежего мартенсита,

самое большее 35% бейнита,

при этом сумма поверхностных долей отпущенного мартенсита, свежего мартенсита и бейнита заключена в пределах от 55% до 92%,

от 5% до 35% феррита.

2. Способ по п. 1, который включает между стадией отжига и стадией охлаждения листовой стали от температуры, составляющей по меньшей мере 600°С, стадию медленного охлаждения листовой стали от температуры отжига TА до по меньшей мере 600°С при скорости охлаждения, составляющей менее 10°С/с, в течение периода времени, составляющего по меньшей мере 10 с.

3. Способ по п. 2, в котором феррит включает в долях площади по отношению к совокупной структуре от 0% до 5% межкритического феррита и от 0% до 35% превращенного феррита, при этом упомянутый превращенный феррит образуется во время стадии медленного охлаждения.

4. Способ по п. 1, в котором феррит состоит из межкритического феррита.

5. Способ по п. 1, в котором листовая сталь непосредственно до нагрева до температуры РТ обладает структурой, состоящей из от 5% до 35% феррита, по меньшей мере 3% аустенита, по меньшей мере 30% мартенсита, при этом дополнение состоит из нижнего бейнита.

6. Способ по п. 1, в котором стадия получения упомянутой холоднокатаной листовой стали включает:

горячую прокатку листа, изготовленного из упомянутой стали, для получения горячекатаной листовой стали,

сматывание упомянутой горячекатаной листовой стали в рулон при температуре Тс, заключенной в пределах от 400°С до 650°С, для получения свернутой в рулон горячекатаной листовой стали

проведение термической обработки при температуре ТНВА, заключенной в пределах от 400°С до 700°С, при этом свернутую в рулон горячекатаную листовую сталь выдерживают при упомянутой температуре ТНВА в течение периода времени, заключенного в пределах от 120 с до 15 часов,

холодную прокатку упомянутой горячекатаной листовой стали для получения холоднокатаной листовой стали.

7. Способ по п. 6, в котором термическая обработка представляет собой отжиг в камерной печи, проводимый в отношении свернутой в рулон горячекатаной листовой стали, при температуре ТНВА, заключенной в пределах от 550°С до 700°С, при этом свернутую в рулон горячекатаную листовую сталь выдерживают при упомянутой температуре ТНВА в течение периода времени в диапазоне от 5 до 15 часов.

8. Способ по п. 6, в котором термическая обработка представляет собой непрерывный отжиг, при этом упомянутая температура ТНВА заключена в пределах от 600°С до 700°С, причем свернутую в рулон горячекатаную листовую сталь выдерживают при упомянутой температуре ТНВА в течение периода времени в диапазоне от 120 с до 360 с.

9. Способ по п. 1, в котором после охлаждения листовой стали до температуры охлаждения QT и до нагревания листовой стали до температуры РТ листовую сталь выдерживают при температуре охлаждения QT в течение времени выдерживания, заключенного в пределах от 2 с до 8 с, предпочтительно от 3 с до 7 с.

10. Способ по п. 1, в котором химический состав стали удовлетворяет по меньшей мере одному из следующих далее условий, мас.%:

С ≥ 0,17,

С ≤ 0,21,

Mn ≤ 2,5,

0,010 ≤ Nb,

Cr ≤ 0,05 или

Cr ≥ 0,10.

11. Способ по любому из пп. 1-10, в котором химический состав стали содержит: С + Si/10 ≤ 0,30 мас.% и Al ≥ 6(C + Mn/10) – 2,5 мас.%.

12. Способ по п. 11, в котором химический состав стали содержит: 0,2 ≤ Si < 1,0 мас.% и 0,4 ≤ Al ≤ 1,2 мас.%.

13. Способ по п. 12, в котором сталь содержит: 0,2 ≤ Si ≤ 0,8 мас.% и 0,7 ≤ Al ≤ 1,2 мас.%.

14. Способ по п. 1, в котором стадия нанесения покрытия погружением в расплав является стадией цинкования горячим способом или стадией цинкования c отжигом, при этом температура сплавления GAT заключена в пределах от 480°С до 515°С.

15. Способ из п. 1, в котором на листовую сталь наносят покрытие из Zn или сплава Zn.

16. Способ производства сварной конструкции из листовых сталей, включающий:

производство первой листовой стали с нанесенным покрытия способом по п. 11, при этом первая листовая сталь имеет покрытие в виде Zn или сплава Zn,

получение второй листовой стали, характеризующейся химическим составом; С + Si/10 ≤ 0,30 мас.% и Al ≥ 6(C + Mn/10) – 2,5 мас.%,

контактную точечную сварку упомянутой первой листовой стали с нанесенным покрытием с упомянутой второй листовой сталью.

17. Листовая сталь с нанесенным покрытием, выполненная из стали, имеющей химический состав, содержащий, мас.%:

0,15 ≤ С ≤ 0,23,

2,0 ≤ Mn ≤ 2,7,

при этом С + Mn/10 ≥ 0,420,

0 ≤ Cr ≤ 0,40,

причем Mn + Cr ≥ 2,25,

0,2 ≤ Si ≤ 1,6,

0,02 ≤ Al ≤ 1,2,

при этом 1,0 ≤ Si + Al ≤ 2,2,

0 ≤ Nb ≤ 0,035,

0 ≤ Мо ≤ 0,1,

Fe и неизбежные

примеси - остальное,

при этом упомянутая листовая сталь с нанесенным покрытием обладает микроструктурой, состоящей в процентных долях площади поверхности из:

от 3% до 15% остаточного аустенита,

по меньшей мере 30% отпущенного мартенсита,

самое большее 5% свежего мартенсита,

самое большее 35% бейнита,

при этом сумма поверхностных долей отпущенного мартенсита, свежего мартенсита и бейнита заключена в пределах от 55% до 92%,

от 5% до 35% феррита.

18. Листовая сталь по п. 17, в которой феррит включает в долях площади по отношению к совокупной структуре от 0% до 5% межкритического феррита и от 0% до 35% превращенного феррита.

19. Листовая сталь по п. 17, в которой феррит состоит из межкритического феррита.

20. Листовая сталь по п. 17, в которой остаточный аустенит содержит С в пределах от 0,9 до 1,2 мас.%.

21. Листовая сталь по п. 17, в которой листовая сталь с нанесенным покрытием характеризуется пределом текучести при растяжении, составляющим по меньшей мере 500 МПа, пределом прочности при растяжении, составляющим по меньшей мере 1100 МПа, полным относительным удлинением, в соответствии с документом ISO 6892-1 составляющим по меньшей мере 12%, при этом произведение TS×TE предела прочности при растяжении и полного относительного удлинения составляет по меньшей мере 14200 МПа-%, и коэффициентом раздачи отверстия HER, в соответствии с документом ISO 16630:2009 составляющим по меньшей мере 25%.

22. Листовая сталь по п. 17, в которой химический состав стали удовлетворяет по меньшей мере одному из следующих условий, мас.%:

С ≥ 0,17,

С ≤ 0,21,

Mn ≤ 2,5,

0,010 ≤ Nb,

Cr ≤ 0,05 или

Cr ≥ 0,10.

23. Листовая сталь по любому из пп. 17-22, в которой химический состав стали содержит: С + Si/10 ≤ 0,30 мас.% и Al ≥ 6(C + Mn/10) – 2,5 мас.%

24. Листовая сталь по п. 23, в которой химический состав стали содержит: 0,2 ≤ Si < 1,0 мас.% и 0,4% ≤ Al ≤ 1,2 мас.%.

25. Листовая сталь по п. 24, которая содержит 0,2 ≤ Si ≤ 0,8 мас.% и 0,7% ≤ Al ≤ 1,2 мас.%.

26. Листовая сталь по п. 23, которая имеет нанесенное на неё покрытие из Zn или сплава Zn.

27. Листовая сталь по п. 17, в которой толщина упомянутой листовой стали с нанесенным покрытием заключена в пределах от 0,7 до 3 мм, предпочтительно от 1 до 2 мм.

28. Сварная конструкция из листовых сталей, в которой первая листовая сталь с нанесенным покрытием из указанных листовых сталей соответствует п. 26, а вторая листовая сталь из указанных листовых сталей характеризуется химическим составом, содержащим: С + Si/10 ≤ 0,30 мас.% и Al ≥ 6(C + Mn/10) – 2,5 мас.%, при этом указанные листовые стали соединены друг с другом посредством контактной точечной сварки с получением по меньшей мере десяти точечных сварных швов, в которых среднее количество трещин при расчете на один точечный сварной шов составляет менее 6.

29. Сварная конструкция по п. 28, в которой вторая листовая сталь соответствует п. 26.

30. Применение листовой стали с нанесенным покрытием, полученной способом по любому из пп. 1-10, для изготовления деталей конструкции автотранспортных средств.

31. Применение листовой стали с нанесенным покрытием по любому из пп. 17-22 для изготовления деталей конструкции автотранспортных средств.

32. Применение сварной конструкции из листовых сталей, полученной способом по п. 16, для изготовления деталей конструкции автотранспортных средств.

33. Применение сварной конструкции из листовых сталей по п. 28 для изготовления деталей конструкции автотранспортных средств.

| ВЫСОКОПРОЧНАЯ ЛИСТОВАЯ СТАЛЬ С ПОКРЫТИЕМ, ПОЛУЧЕННЫМ ГОРЯЧИМ ПОГРУЖЕНИЕМ, ИМЕЮЩАЯ ВЫСОКУЮ УДАРНУЮ ВЯЗКОСТЬ ПРИ НИЗКИХ ТЕМПЕРАТУРАХ, ДЛЯ ИСПОЛЬЗОВАНИЯ В ШТАМПОВКЕ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2008 |

|

RU2430185C2 |

| WO 2012147898 А1, 01.11.2012 | |||

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛОВОГО ЭФИРА О-ТРЕТ-БУТИЛ-N-(N-ТРЕТ-БУТОКСИКАРБОНИЛ-L-ЛИЗИЛ)-L-ТРЕОНИНА | 2010 |

|

RU2436794C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОКАТАНОЙ ПОЛОСЫ ИЗ ДВУХФАЗНОЙ СТАЛИ С ФЕРРИТНО-МАРТЕНСИТНОЙ СТРУКТУРОЙ И ПОЛУЧЕННАЯ ПОЛОСА | 2004 |

|

RU2341566C2 |

| US 2015086808 A1, 26.03.2015. | |||

Авторы

Даты

2020-08-11—Публикация

2016-12-21—Подача