Изобретение относится к получению магнитной жидкости и может применяться при разделении немагнитных материалов по плотности, а также в приборостроении и отраслях, в которых используются магнитно-жидкостные уплотнения.

Известен способ получения магнитной жидкости, включающий образование суспензии наночастиц магнетита, покрытие поверхности наночастиц магнетита адсорбированным слоем олеиновой кислоты в качестве стабилизирующего вещества, подогрев суспензии наночастиц магнетита с адсорбированным на них слоем стабилизирующего вещества, отделение от суспензии фракции, содержащей стабилизированные магнитные частицы в керосине в качестве жидкости-носителя, (см. патент РФ №2391729, МПК C01G 49/08, C09G 1/04, H01F 31/02, опубл. 06.10.2010 г.).

Недостатками аналога являются сложность и трудоемкость технологического процесса, что требует дополнительных капитальных и эксплуатационных затрат и, как следствие, приводит к увеличению себестоимости производства магнитной жидкости.

Наиболее близким к заявляемому техническому решению является способ получения магнитной жидкости, включающий осаждение высокодисперсного магнетита из водных растворов солей двух- и трехвалентного железа при избытке двухвалентного железа раствором аммиака, промывку осадка водой, стабилизацию магнетита при нагревании с поверхностно-активным веществом, в качестве которого используют олеиновую кислоту, пептизацию при нагревании в жидкости-носителе, (см. патент РФ №2462420, МПК2006.01 C01G 49/08, H01F 1/28, опубл.27.09.2012 г.).

Недостатками прототипа являются высокие эксплуатационные затраты, длительность процесса пептизации (4-6 часов) при температуре 85°C, что снижает производительность по целевому продукту, увеличивает затраты на энергоноситель, причем повышение вязкости при увеличении напряженности внешнего магнитного поля делает ее непригодной для использования при разделении немагнитных материалов по плотности, а также в приборостроении и отраслях, в которых используются магнитно-жидкостные уплотнения, причем высокий расход олеиновой кислоты, применение дополнительного стабилизатора - ледяной уксусной кислоты, использование дорогостоящей жидкости-носителя на основе вакуумного масла и дистиллированной воды для многократной промывки стабилизированного магнетита увеличивает себестоимость производства магнитной жидкости.

Технический результат заключается в снижении эксплуатационных затрат, трудозатрат и затрат на реагенты, упростить технологический процесс и снизить его продолжительность, уменьшить себестоимость производства магнитной жидкости при одновременном снижении вязкости магнитной жидкости во внешнем магнитном поле.

Решение технического результата достигается тем, что в способе получения магнитной жидкости, включающем осаждение высокодисперсного магнетита из водных растворов солей двух- и трехвалентного железа при избытке двухвалентного железа раствором аммиака, промывку осадка водой, стабилизацию магнетита при нагревании с поверхностно-активным веществом, в качестве которого используют олеиновую кислоту, пептизацию при нагревании в жидкости-носителе, согласно изобретению, после промывки водой осадка магнетита его делят на две равные части, при этом одну часть осадка магнетита перемешивают, нагревают и в нее подают олеиновую кислоту в количестве 0,120-0,148 г/г осадка магнетита и керосин в качестве жидкости-носителя, расход которого зависит от заданной плотности магнитной жидкости, стабилизируют и пептизируют осадок магнетита, после чего отделяют магнитную жидкость, которую смешивают со второй частью осадка магнетита и процессы перемешивания, нагрева, стабилизации, пептизации и отделения магнитной жидкости повторяют.

Данный способ позволит снизить эксплуатационные затраты, трудозатраты и затраты на реагенты, упростить технологический процесс и снизить его продолжительность, уменьшить себестоимость производства магнитной жидкости и снизить вязкость магнитной жидкости во внешнем магнитном поле.

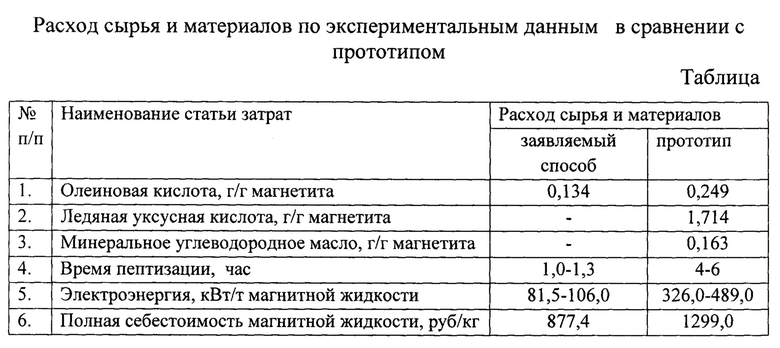

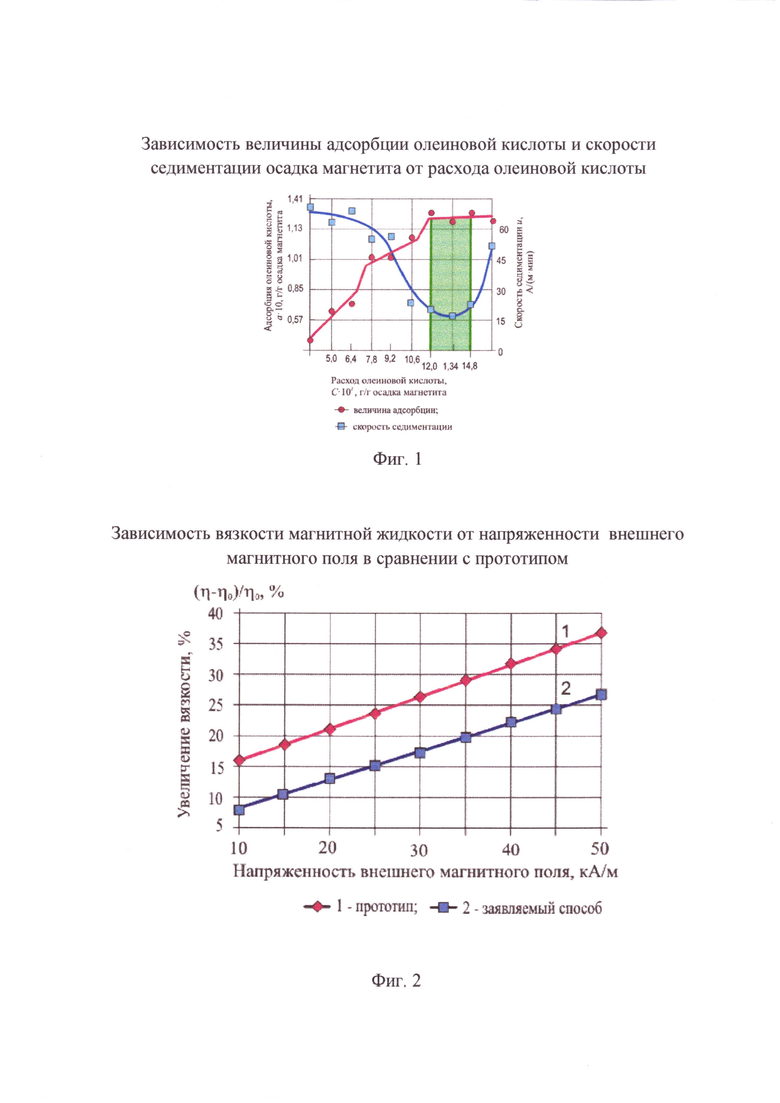

Сущность способа поясняется графиками, где на фиг. 1 изображена зависимость величины адсорбции олеиновой кислоты и скорости седиментации осадка магнетита от расхода олеиновой кислоты, на фиг. 2 зависимость вязкости магнитной жидкости от напряженности внешнего магнитного поля в сравнении с прототипом, а также таблицей расхода сырья и материалов по экспериментальным данным в сравнении с прототипом.

При расходе олеиновой кислоты (стабилизатора) менее 0,120 и более 0,148 г/г осадка магнетита скорость седиментации увеличивается. Внутри этого интервала расхода стабилизатора величина его адсорбции на поверхности наночастиц осадка магнетита обеспечивает их устойчивость к образованию крупных агрегатов и стабильность магнитной жидкости.

Способ получения магнитной жидкости осуществляли следующим образом.

Пример. Высокодисперсный магнетит получали способом химической конденсации соосаждением солей двух- и трехвалентного железа водным раствором аммиака по реакции:

FeSO4⋅7H2O+2FeCl3⋅6H2O+8NH4OH→Fe3O4↓ +3(NH4)2SO4+6NH4Cl+23H2O

Для этого соли двухвалентного железа в виде кристаллогидрата сульфата железа FeSO4⋅7H2O с 10% избытком в количестве 4,4 кг загружали в емкость и заливали водой до общего объема 15 л. Содержимое емкости перемешивали до полного растворения соли. Ту же самую операцию в другой емкости повторяли с солью трехвалентного железа, загрузив в емкость 8,0 кг кристаллогидрата хлорида железа FeCl3⋅6H2O и также добавив воды, доведя объем раствора до 15 л. Затем растворы солей двух- и трехвалентного железа смешивали.

В емкость со смесью солей двух- и трехвалентного железа при интенсивном перемешивании вливали водный раствор аммиака с массовой концентрацией 26%, взятого в 1,5 раза больше стехиометрического (52 л), и предварительно нагретого до температуры 40-45°С. Перемешивание осуществляли при числе Рейнольдса Re=7000-21000 в течение 4-10 минут.

Образование осадка магнетита завершалось при рН раствора равное 11. Образовавшийся осадок магнетита оставляли созревать 60 минут. Затем осадок магнетита частично обезвоживали и дважды промывали водой.

После второй промывки рН осадка магнетита составлял 10,5. Если рН после второй промывки был меньше 10,5, то соосаждение солей дву- и трехвалентного железа проводили при большем рН (например, 11,2), добавляя в водный раствор аммиака 50%-ный раствор гидрооксида натрия NaOH, так как по данным рентгенофазного анализа при рН раствора равном 11 характеристические параметры решетки кристаллитов осадка магнетита свидетельствуют о наличии в образце единственной минеральной фазы - магнетита в виде закиси-окиси железа требуемого состава (31% FeO - вюстит и 69%γ - Fe2O3 - магемит). При рН раствора 10,5 олеиновая кислота находится в наиболее активной форме для химической адсорбции на поверхности осадка магнетита, что является необходимым условием для стабилизации наночастиц магнетита в жидкости-носителе.

Частично обезвоженный промытый осадок магнетита затем делили на две равные части и сливали в разные химические реакторы.

Осадок магнетита в одном из реакторов перемешивали при нагревании до температуры 60-65°С ив него добавляли олеиновую кислоту в количестве 0,134 г/г осадка магнетита и 6,7 л керосина для одновременной стабилизации и пептизации осадка магнетита в керосине, взятом в качестве жидкости-носителя. Температуру в реакторе увеличивали до 85-90°С и поддерживали ее в течение 30-40 минут при перемешивании. Стабилизацию и пептизацию осуществляли при перемешивании при числе Рейнольдса Re=2000-5800. Полученную магнитную жидкость удерживали в реакторе системой постоянных магнитов, а маточный раствор сливали. Затем магнитную систему удаляли и сливали магнитную жидкость.

Осадок магнетита во втором реакторе перемешивали (Re=2000-5800), нагревали до температуры 60-65°С и вливали магнитную жидкость, полученную в первом реакторе.

Затем температуру в реакторе увеличивали до 85-90°С и магнитную жидкость, полученную в первом реакторе, перемешивали с осадком магнетита для одновременной его стабилизации и пептизации. Процесс получения магнитной жидкости завершали через 30-40 минут перемешивания (Re=2000-5800). Полученную магнитную жидкость также удерживали в реакторе системой постоянных магнитов, после чего маточный раствор сливали. Затем удаляли магнитную систему и сливали готовую магнитную жидкость.

Качество магнитной жидкости, полученной по предлагаемому техническому решению и в сравнении с прототипом, определяли по следующим показателям:

- намагниченность насыщения;

- вязкость во внешнем магнитном поле.

При измерении намагниченности насыщения магнитной жидкости она составила 70,34 кА/м, а по прототипу - 58,77 кА/м. Увеличение намагниченности насыщения на 19,7% произошло за счет уменьшения площади "немагнитных пятен" в виде олеата железа на поверхности наномагнетита в результате снижения расхода олеиновой кислоты с 0,249 до 0,134 г/г осадка магнетита (см. таблица).

Время пептизации по заявляемому способу составило в сумме 60-80 минут, что значительно меньше, чем в прототипе (4-6 часов), что привело к снижению расхода электроэнергии и полной себестоимости получения магнитной жидкости (см. таблица).

При увеличении напряженности внешнего магнитного поля вязкость магнитной жидкости, размещенной в поле, повышается (см. фиг. 2). Рост вязкости на 10% меньше у магнитной жидкости, полученной по заявляемому способу, чем по прототипу, и обусловлен образованием в магнитной жидкости линейных цепочечных агрегатов и объемных структур из большого числа наночастиц магнетита, ориентированных по силовым линиям поля.

Использование предлагаемого способа получения магнитной жидкости позволит по сравнению с прототипом снизить эксплуатационные, трудозатраты и затраты на реагенты, упростить технологический процесс и снизить его продолжительность, а также значительно уменьшить себестоимость производства магнитной жидкости при одновременном снижении вязкости во внешнем магнитном поле.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОЙ ЖИДКОСТИ | 2011 |

|

RU2462420C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОМАГНИТНОЙ ЖИДКОСТИ | 2010 |

|

RU2426187C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОЙ ЖИДКОСТИ | 2008 |

|

RU2399978C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОМАГНИТНОЙ ЖИДКОСТИ | 2015 |

|

RU2593392C1 |

| Способ получения магнитной жидкости | 2016 |

|

RU2653022C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОЙ ЖИДКОСТИ | 2006 |

|

RU2339106C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОМАГНИТНОЙ ЖИДКОСТИ | 2015 |

|

RU2586965C1 |

| СУХОЙ КОНЦЕНТРАТ МАГНИТНОЙ ЖИДКОСТИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2558143C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОЙ ЖИДКОСТИ | 2008 |

|

RU2391729C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОМАГНИТНОЙ ЖИДКОСТИ | 1992 |

|

RU2024085C1 |

Изобретение может быть использовано в приборостроении. Способ получения магнитной жидкости включает осаждение высокодисперсного магнетита из водных растворов солей двух- и трехвалентного железа при избытке двухвалентного железа раствором аммиака. После промывки водой осадка магнетита его делят на две равные части. Одну часть осадка перемешивают, нагревают и подают олеиновую кислоту в количестве 0,120-0,148 г/г осадка магнетита и керосин в качестве жидкости-носителя. После стабилизации и пептизации осадка магнетита отделяют магнитную жидкость и смешивают ее со второй частью осадка магнетита. Процессы перемешивания, нагрева, стабилизации, пептизации и отделения магнитной жидкости повторяют. Изобретение позволяет снизить затраты на реагенты и энергоноситель, упростить технологический процесс, снизить его продолжительность при одновременном снижении вязкости магнитной жидкости во внешнем магнитном поле. 2 ил., 1 табл., 1 пр.

Способ получения магнитной жидкости, включающий осаждение высокодисперсного магнетита из водных растворов солей двух- и трехвалентного железа при избытке двухвалентного железа раствором аммиака, промывку осадка водой, стабилизацию магнетита при нагревании с поверхностно-активным веществом, в качестве которого используют олеиновую кислоту, пептизацию при нагревании в жидкости-носителе, отличающийся тем, что после промывки водой осадка магнетита его делят на две равные части, при этом одну часть осадка перемешивают, нагревают и в нее подают олеиновую кислоту в количестве 0,120-0,148 г/г осадка магнетита и керосин в качестве жидкости-носителя, расход которого зависит от заданной плотности магнитной жидкости, стабилизируют и пептизируют осадок магнетита, после чего отделяют магнитную жидкость, которую смешивают со второй частью осадка магнетита, и процессы перемешивания, нагрева, стабилизации, пептизации и отделения магнитной жидкости повторяют.

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОЙ ЖИДКОСТИ | 2011 |

|

RU2462420C1 |

| Способ получения магнитной жидкости на органической основе | 2016 |

|

RU2643974C2 |

| Способ получения ферромагнитной жидкости и установка для его осуществления | 1989 |

|

SU1735919A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ПЕРЕВОРАЧИВАНИЯ ОВАЛЬНЫХ ПАПИРОС ПРИ ИХ ПОДАЧЕ К УПАКОВОЧНОЙ МАШИНЕ | 1929 |

|

SU18260A1 |

| WO 1998045859 A1, 15.10.1998 | |||

| CN 106409464 A, 15.02.2017. | |||

Авторы

Даты

2019-12-23—Публикация

2019-05-20—Подача