Изобретение относится к области получения коллоидных растворов высокодисперсных ферромагнитных материалов, стабилизированных жирными кислотами и получившими широкое применение в уплотнительных устройствах, в дефектоскопии, в процессах разделения немагнитных материалов по плотности и т.д.

Большинство известных способов получения высокодисперсных частиц магнетита включают в себя стадию химического осаждения частиц магнетита при добавлении щелочи к раствору, содержащему ионы двух- и трехвалентного железа. В качестве солей железа чаще всего используют хлориды или сульфаты, а в качестве щелочи - NH4OH.

Известно, что количество щелочи, вводимое для осаждения частиц магнетита примерно в 1,5 раза выше, чем это требуется по стехиометрии. Этот факт подтверждается в рекомендациях по организации промышленного производства технических магнитных жидкостей (монография Фертмана В.Е. «Магнитные жидкости», Минск: Вышэйшая школа», 1988, с.33, 2 абз.).

Известен способ получения феррожидкости (авт. свид. №568598, М.кл. C01G 49/08), в котором высокодисперсные частицы магнетита осаждают путем добавления избыточного количества раствора аммиака к водному раствору солей двух- и трехвалентного железа с последующей промывкой осадка до рН 10-12. При этом соль двухвалентного железа берут с 5-10% избытком. Полученные частицы магнетита пептизируют при нагревании в растворе олеиновой кислоты в органическом растворителе.

Общими признаками известного и предлагаемого способов являются осаждение магнетита раствором щелочи из водных растворов, содержащих ионы железа, стабилизацию частиц магнетита с последующей пептизацией их в дисперсионной среде.

Недостатком известного способа получения феррожидкости являются высокий расход аммиака, который составляет 1,75 от стехиометрически необходимого (определен по данным, приведенным в примере конкретного выполнения способа: 200 г 25%-ного раствора аммиака были использованы для осаждения магнетита из водного раствора, содержащего 54 г FeCl3·6Н2O и 30 г FeSO4·7Н2O), сложность процесса получения феррожидкости, связанная с промывкой осадка магнетита, так как время осаждения магнетита резко увеличивается во время промывки при снижении рН маточного раствора. Наконец, к недостаткам известного способа следует отнести необходимость затрат на утилизацию маточного раствора, содержащего большие количества не только сульфата и/или хлорида аммония, но и аммиака.

Наиболее близким к заявляемому является способ получения магнитной жидкости (заявка РФ №2007102100 А, МПК H01F 1/00, опубл. 27.07.2008), который включает осаждение частиц магнетита щелочью из водного раствора, содержащего ионы двух- и трехвалентного железа, определение стадии завершения созревания магнетита сразу после осаждения его частиц. После завершения созревания магнетита проводят стабилизацию частиц и их пептизацию в дисперсионной среде, при этом стабилизатор подают в виде раствора его в органической жидкости, легко растворимой в воде, причем отношение количества стабилизатора к органической жидкости составляет 1:1-1:5. В качестве органической жидкости используют ацетон, спирты C1-С3, трет-бутиловый спирт.

Общими признаками предлагаемого изобретения и известного являются осаждение частиц магнетита щелочью из водного раствора, содержащего ионы железа стабилизацию высокодисперсных частиц магнетита путем введения стабилизатора в виде растворимого в водной среде его раствора в спирте с последующей пептизацией высокодисперсных частиц магнетита в дисперсионной среде.

Недостатком известного способа является то, что процесс получения магнитной жидкости является достаточно длительным и сложным. Это обусловлено высоким расходом щелочи на осаждение частиц магнетита и в связи с этим длительность промывки осадка магнетита, сложность полного удаления остатков воды из целевого продукта, что, в свою очередь, отрицательно скажется на процессе пептизации целевого продукта. Кроме того, недостатком является необходимость проведения утилизации маточного раствора, который содержит, кроме солей, большое количество щелочи, что дополнительно повысит себестоимость магнитной жидкости, а также ограничит область ее применения. Известный способ требует для своего осуществления дополнительного оборудования.

Техническая задача заключается в упрощении способа получения магнитной жидкости, устойчивой в градиентном магнитном поле при снижении себестоимости получаемой жидкости.

Поставленная задача достигается тем, что в способе получения магнитной жидкости, включающем осаждение частиц магнетита щелочью из водного раствора, содержащего ионы железа, стабилизацию высокодисперсных частиц магнетита путем введения стабилизатора в виде растворимого в водной среде его раствора в спирте с последующей пептизацией высокодисперсных частиц магнетита в дисперсионной среде, новым является то, что щелочь на осаждение высокодисперсных частиц магнетита подают в количестве 0,75-1,0 от необходимого по стехиометрии при осаждении магнетита из раствора солей двух- и трехвалентного железа.

В предлагаемом способе при заметном снижении расхода щелочи на стадии получения высокодисперсных частиц магнетита упрощается процесс получения магнитной жидкости за счет исключения ряда операций по удалению избытка щелочи, при этом дополнительно снижается себестоимость магнитной жидкости. Заявленная совокупность признаков при меньших затратах обеспечивает получение магнитной жидкости, обеспечивающей устойчивость в градиентном магнитном поле и отвечающей требованиям, предъявляемым к магнитным жидкостям для использования в процессах МГ-сепарации. Кроме того, предлагаемый способ позволяет значительно уменьшить расходы на утилизацию маточного раствора, который после осаждения магнетита будет содержать только одну соль (а если это будет (NH4)2SO4, то ее можно использовать в качестве удобрения). Предлагаемый способ не требует для своего осуществления никакого дополнительного оборудования, а базируется на использовании только отечественных реактивов и оборудования.

Предлагаемый способ осуществляют следующим образом. Для получения высокодисперсных частиц магнетита используют раствор сернокислого двухвалентного железа, к которому при интенсивном перемешивании добавляют раствор перекиси водорода, а затем добавляют щелочь, в качестве которой используют NH4OH, NaOH или КОН. Перекись водорода добавляют в таком количестве, чтобы обеспечить в растворе перед осаждением магнетита соотношение Fe3+/Fe2+=2, a щелочь подают в количестве, соответствующем необходимому по стехиометрии.

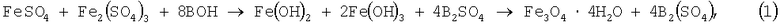

Если в растворе присутствуют соли двух- и трехвалентного железа, то для осаждения их в виде частиц магнетита требуется по стехиометрии восемь молей щелочи (см.уравнение 1).

где B=Na+, К+, NH4 +

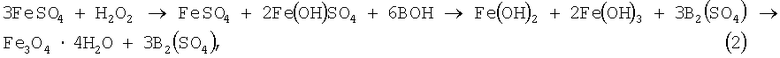

Когда же для получения высокодисперсных частиц магнетита используют раствор двухвалентного железа, который затем парциально окисляют перекисью водорода, то по стехиометрии требуется только шесть молей щелочи, как это следует из уравнения (2):

гдe B=Na+, K+, NH4 +

Таким образом, вводя щелочь по стехиометрии после парциального окисления раствора двухвалентного железа, т.е. 8 молей, мы будем иметь 25% избыток щелочи. Следовательно, можно в 1,5 раза снизить расход щелочи без изменения технологии получения МЖ. После введение щелочи перемешивание продолжают еще 3-5 минут, после чего дают осесть образовавшимся частицам магнетита.

После осаждения частиц магнетита маточный раствор удаляют декантацией, к суспензии добавляют стабилизатор, в качестве которого используют олеиновую кислоту, фракции нафтеновых или синтетических кислот, а затем дисперсионную среду, в качестве которой чаще всего используют керосин или другие углеводородные фракции, а также силиконовые жидкости, например полиэтилсилоксан. Проведение операций по окислению, осаждению, стабилизации частиц магнетита и пептизации их дисперсионной среде следует проводить при комнатной температуре, что позволит свести к минимуму энергетические затраты. Когда эмульсия расслоится на две фазы, водную фазу удаляют декантацией, а углеводородную фазу промывают дистиллированной водой. Воду удаляют, пропуская эмульсию через магнитный сепаратор с градиентным магнитным полем, а остатки воды - путем нагрева образца до 100-120°С. Полученный образец проверяют на устойчивость в градиентном магнитном поле по известной методике.

Если же щелочь вводить по стехиометрии в парциально окисленный раствор двухвалентного железа, т.е. шесть молей, то расход щелочи на осаждение магнетита может быть снижен еще на 25% без изменения порядка и условий проведения всех операции по получению магнитной жидкости за исключением того, что стабилизатор вводят в виде раствора его в спирте, растворимом в воде. В дальнейшем спирт из маточного раствора удаляют при нагревании. Принимая во внимание, что эти спирты различаются по классу вредности, целесообразно использовать этиловый спирт.

В качестве стабилизатора можно использовать также соли жирных, нафтеновых или синтетических кислот, которые вводят в виде водного раствора, а в ряде случаев с небольшими добавками аммиака. Предложенное снижение расхода щелочи может быть с успехом использовано при получении магнетита. В этом случае маточный раствор после осаждения магнетита будет содержать только одну соль, например, (NN4)2SO4, которую можно использовать в качестве удобрения.

Примеры конкретного выполнения способа приведены ниже.

Пример 1. Готовят раствор, содержащий в трех литрах дистиллированной воды 115,0 г двухвалентного сернокислого железа (FeSO3·7Н2О) и 223,5 т хлорного железа (FeCl3·6Н2О). К полученному раствору при перемешивании добавляют 1,0 л раствора щелочи, содержащего 185,7 г КОН, что составляет 1,0 от необходимого по стехиометрии. Перемешивание продолжают еще пять минут. Осевшие частицы магнетита отделяют от маточного раствора и к оставшейся суспензии добавляют стабилизатор в количестве 19,5 г. В качестве стабилизатора используют олеат натрия, причем к его раствору добавляют 20 мл NH4OH (25%). Смесь постепенно нагревают при перемешивании и добавляют 160 мл керосина. Образующаяся эмульсия расслаивается, но нагрев реакционной смеси продолжают до 80°С. После этого углеводородную фазу отделяют от водной, промывают дистиллированной водой, остатки которой удаляют при нагревании магнитной жидкости до 120°С. В результате получен образец МЖ объемом 195 мл и плотностью 1,20 с высокой устойчивостью в градиентном магнитном поле.

Пример 2. В 3 литрах дистиллированной воды растворяют 345,0 г сернокислого железа (FeSO4·7H2O). К раствору добавляют при интенсивном перемешивании 2,8 л раствора перекиси водорода (0,5%), а затем 482 мл раствора аммиака, который составляет стехиометрически необходимое при осаждении магнетита из раствора солей двух- и трехвалентного железа. Перемешивание продолжают еще 3 мин, а затем в течение 50 минут образовавшиеся частицы оседают на дно сосуда. После удаления маточного раствора декантацией к оставшейся суспензии добавляют 20 мл олеиновой кислоты 160 мл керосина. Суспензию слегка нагревают и после расслоения эмульсии водный слой удаляют, а магнитную жидкость промывают дистиллированной водой и пропускают через маточный сепаратор. Остатки воды удаляют из МЖ при нагревании до 120°С.

Получено 190 мл магнитной жидкости плотности 1,22 г/см3. Образец проверяют на устойчивость по известной методике, выдерживая образец в градиентном магнитном поле в течение 1,0 часа. Результат позволяет сделать вывод об устойчивости образца и возможность использования его в процессах МГ-сепарации.

Пример 3. Условия проведения опыта и количество исходных реактивов такое же, как и в примере 2, за исключением того, что осаждение высокодисперсных частиц магнетита проводили водным раствором NaOH (800 мл), содержащего 99,4 г щелочи, т.е. в количестве 0,75 от необходимого по стехиометрии при осаждении магнетита из раствора солей двух- и трехвалентного железа. В качестве стабилизатора использовали 20 мл нафтеновых кислот, выкипающих в интервале 150-250 при 5 мм рт.ст. Стабилизатор вводили в виде раствора его в 50 мл этилового спирта. Получено 185 мл магнитной жидкости плотностью 1,23 г/см3, обладающей устойчивостью в градиентном магнитном поле.

Таким образом, предлагаемый способ позволяет заметно упростить процесс получения магнитной жидкости, сократив расход щелочи на стадии получения магнетита и снизив содержание ее и солей в маточном растворе, что также уменьшит общие затраты на процесс при высоком качестве получаемой магнитной жидкости, устойчивой в градиентном магнитном поле и отвечающей требованиям, предъявляемым к ним для использования в процессах МГ-сепарации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОЙ ЖИДКОСТИ | 2008 |

|

RU2398298C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОЙ ЖИДКОСТИ | 2007 |

|

RU2332356C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОЙ ЖИДКОСТИ | 2007 |

|

RU2340972C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОЙ ЖИДКОСТИ | 2008 |

|

RU2384909C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОЙ ЖИДКОСТИ | 2010 |

|

RU2422932C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РАСТВОРА ДЛЯ ПОДКОРМКИ ПЛОДОВЫХ ДЕРЕВЬЕВ | 2015 |

|

RU2585803C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОМАГНИТНОЙ ЖИДКОСТИ | 2015 |

|

RU2593392C1 |

| СУХОЙ КОНЦЕНТРАТ МАГНИТНОЙ ЖИДКОСТИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2558143C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОМАГНИТНОЙ ЖИДКОСТИ НА ВОДНОЙ ОСНОВЕ | 2011 |

|

RU2474902C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОЙ ЖИДКОСТИ | 2001 |

|

RU2208584C2 |

Изобретение относится к области получения коллоидных растворов высокодисперсных ферромагнитных материалов, получивших широкое применение в уплотнительных устройствах, в дефектоскопии, в процессах разделения немагнитных материалов по плотности и т.д. Способ включает осаждение частиц магнетита щелочью из раствора, содержащего ионы железа, стабилизацию высокодисперсных частиц магнетита введением растворимого в водной среде стабилизатора в виде его раствора в спирте с последующей пептизацией высокодисперсных частиц в дисперсионной среде, при этом щелочь на осаждение магнетита подают в количестве 0,75-1,0 от необходимого по стехиометрии при осаждении магнетита из раствора солей двух- и трехвалентного железа. Способ позволяет получить магнитную жидкость, устойчивую в градиентном магнитном поле и отвечающую требованиям, предъявляемым к магнитным жидкостям для использования в процессах МГ-сепарации при уменьшении расходов на ее получение и утилизацию маточного раствора.

Способ получения магнитной жидкости, включающий осаждение частиц магнетита щелочью из раствора, содержащего ионы железа, стабилизацию высокодисперсных частиц магнетита введением растворимого в водной среде стабилизатора в виде его раствора в спирте с последующей пептизацией высокодисперсных частиц в дисперсионной среде, отличающийся тем, что щелочь на осаждение магнетита подают в количестве 0,75-1,0 необходимого по стехиометрии при осаждении магнетита из раствора солей двух- и трехвалентного железа.

| RU 2007102100 А, 27.07.2008 | |||

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОЙ ЖИДКОСТИ | 1993 |

|

RU2065630C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОЙ ЖИДКОСТИ | 2006 |

|

RU2307856C1 |

| Имитатор судовых повреждений | 1987 |

|

SU1439031A1 |

| Способ получения ферромагнитной жидкости | 1979 |

|

SU833545A1 |

Авторы

Даты

2010-09-20—Публикация

2008-11-20—Подача