Изобретение относится к области машиностроения, а именно к способам получения покрытия на поверхности деталей из цветных металлов, путем переноса высокотемпературным газовым потоком наночастиц.

Аналогом изобретения является способ повышения прочности детали с покрытием поверхностно-пластическим деформированием путем обкатки деформирующим элементом, при котором поверхностно-пластическое деформирование осуществляют с одновременным пропусканием через зону контакта инструмента с обрабатываемой поверхностью детали импульсного электрического тока силой 2-5 кА, напряжением 2-3 В, с длительностью импульсов 0,08-0,2 с и с частотой импульсов 0,16-0,4 Гц, при этом поверхностно-пластическое деформирование осуществляют в радиальном направлении с силой 50-3000 Н со скоростью перемещения пятна деформации 50-100⋅10-3 м/с при продольной подачей 0,08-0,12 мм/об (патент РФ №2625508).

Недостатком данного способа являются низкие эксплуатационные характеристики получаемой детали, обусловленные появлением трещин в результате возникновения остаточных напряжений, и раковин вдоль границ раздела покрытия с подложкой и между слоями покрытия, в виду сплавления материала покрытия с материалом подложки, а также зависимость эффективности использования данной технологии от пористости покрытия.

Прототипом изобретения является способ получения наноструктурированного покрытия, включающий формирование в камере сгорания высокоскоростного распылителя высокотемпературного газового потока путем сжигания топлива в окислителе, подачу в камеру сгорания высокоскоростного распылителя жидкого исходного материала, являющегося источником образования наночастиц, образование, разогрев и перенос высокотемпературным газовым потоком наночастиц и осаждение их на подложке, при этом жидкий исходный материал, являющийся источником образования наночастиц, одновременно используют в качестве топлива для формирования высокотемпературного газового потока, при этом упомянутый материал представляет собой истинный или коллоидный раствор органических и/или неорганических соединений в органическом растворителе или смеси нескольких растворителей (патент РФ №2394937).

Недостатком данного способа являются низкие эксплуатационные характеристики получаемой детали, обусловленные низкой адгезионной прочностью между покрытием и подложкой и между слоями покрытия, а также высокой пористостью.

Задачей изобретения является усовершенствование способа получения детали с покрытием, позволяющее обеспечить повышение эксплуатационных характеристик детали из цветного металла с покрытием, за счет повышения ее физико-механических свойств.

Техническим результатом изобретения является повышение адгезионной прочности, повышение когезионной прочности материала покрытия, а также уменьшение пористости покрытия.

Технический результат достигается тем, что способ получения покрытия на поверхности детали из цветных металлов включает формирование в камере сгорания высокоскоростного распылителя высокотемпературного газового потока путем сжигания топлива в окислителе, подачу в камеру сгорания высокоскоростного распылителя жидкого исходного материала, являющегося источником образования наночастиц, образование, разогрев и перенос высокотемпературным газовым потоком наночастиц и осаждение их на подложке, при этом жидкий исходный материал, являющийся источником образования наночастиц, одновременно используют в качестве топлива для формирования высокотемпературного газового потока, при этом упомянутый материал представляет собой истинный или коллоидный раствор органических и/или неорганических соединений в органическом растворителе или смеси нескольких растворителей, при этом перенос высокотемпературным газовым потоком наночастиц и осаждение их на подложке осуществляют совместно с непосредственно предшествующей обработкой поверхности детали при помощи электрической дуги, возникающей между двумя вольфрамовыми электродами, проходящей по поверхности детали при переменном токе 35-45 А, напряжением 12-16 В со скоростью перемещения высокоскоростного распылителя установки для напыления при расстоянии между дугой и струей газа с напыляемым порошковым материалом 2-4 мм.

При формировании покрытия, с увеличением толщины его слоя, основным показателем качества композиции является адгезионная прочность, как между композитным покрытием и подложкой, так и между слоями композитного покрытия. Повышение адгезионной прочности достигается путем формирования переходных слоев. При нанесении на основу многокомпонентных материалов в качестве переходного слоя могут использоваться металлы, имеющие неограниченную растворимость в материале-основе и других напыляемых материалах.

Для повышения качества композитных поверхностных слоев, как по критерию адгезионной прочности, так и по критерию эксплуатационных и функциональных свойств, перспективным является использование различных методов обработки на различных этапах напыления. Так использование технологии переноса высокотемпературным газовым потоком наночастиц и осаждение их на подложке совместно с непосредственно предшествующей обработкой поверхности детали при помощи технологий сварки неплавящимся электродом, именно электрической дугой, возникающей между двумя вольфрамовыми электродами, проходящей по поверхности детали при переменном токе 35-45 А, напряжением 12-16 В со скоростью перемещения высокоскоростного распылителя установки для напыления при расстоянии между дугой и струей газа с напыляемым порошковым материалом 2-4 мм, позволяют повысить физико-механические свойства композитного покрытия, за счет повышения его адгезионной прочности и снижения пористости. Это обусловлено тем, что электрическая дуга нагревает поверхность детали из цветных металлов до температуры 0,9-1Тпл, являющейся температурой плавления, и напыляемый порошковый материал, нагретый также до температуры равной 0,9-1Тпл - температуры плавления, сталкивается с поверхностью, имеющей не твердую, а жидкую фазу состояния, что обеспечивает сплавление материала детали с наносимым порошковым материалом, что значительно повышает адгезионную прочность. При этом при нанесении второго и последующих слоев перенос высокотемпературным газовым потоком наночастиц и осаждение их на уже сформировавшийся слой покрытия происходит при аналогичном воздействии электрической дуги на поверхность детали с покрытием, в результате чего, напыленный слой и напыляемый порошок образуют однородную структуру, обеспечивая тем самым, значительное снижение пористости композитного покрытия и повышение когезионной прочности.

При этом чередование переменного тока прямой и обратной полярности обеспечивает за счет обратной полярности - разрушение оксидных пленок, образуемых на поверхности деталей из цветных металлов, и чистку поверхности детали, а за счет прямой полярности - оплавление поверхности детали, с образованием узкой глубокой ванны с оплавленным металлом на поверхности детали непосредственно перед высокотемпературным газовым потоком с наночастицами.

При этом в результате кратковременного воздействия электрической дуги на поверхность детали, происходит нагрев поверхности деталей из цветных металлов, а затем медленное ее охлаждение, за счет высокотемпературного газового потока с напыляемым порошковым материалом, что позволяет избежать возникновения значительных по величинам остаточных напряжений и возможного образования раковин и трещин, как в поверхностном слое детали из цветных металлов вдоль границы раздела покрытие-подложка, так и по всей толщине покрытия.

Получаемое таким способом покрытие имеет высокую когезионную прочность и низкую пористость, а также высокую адгезионную прочность между покрытием и деталью, изготовленной из цветных металлов и между слоями покрытия, в случае многослойного покрытия, что повышает физико-механические и как следствие эксплуатационные характеристики детали с покрытием. Предлагаемые технологические режимы позволяют избежать коробления детали при переносе высокотемпературным газовым потоком наночастиц и осаждение их на поверхность детали толщина стенок, которой не превышает 3 мм.

Технологические режимы обработки - тип тока, сила, напряжение скорость перемещения дуги по детали и расстояние между дугой и высокотемпературным газовым потоком с напыляемым порошковым материалом.

Пример по прототипу.

На предварительно обезжиренный цилиндрический алюминиевый цилиндрический образец диаметром 10 мм было нанесено высокотемпературным газовым потоком покрытие из TiNi толщиной 0,8 мм. После чего этот образец был подвергнут испытаниям на адгезионную прочность, которая определялась методом сдвига. Остаточные напряжения определялись методами Закса и Давиденкова.

Пример 1-3 по заявляемому способу. 3 других аналогичных алюминиевых цилиндрических образца диаметром 10 мм также были обезжирены, после чего на их поверхность было нанесено покрытие высокотемпературным газовым потоком совместно с непосредственно предшествующей ей обработкой поверхности детали при помощи электрической дуги, возникающей между двумя вольфрамовыми электродами, и проходящей по поверхности детали при переменном токе 35-45 А, напряжением 12-16 В со скоростью перемещения высокоскоростного распылителя установки для напыления при расстоянии между дугой и струей газа с напыляемым порошковым материалом 2-4 мм. После чего образцы также подвергли испытаниям на адгезионную прочность, которая определялась методом сдвига. Остаточные напряжения определялись методами Закса и Давиденкова.

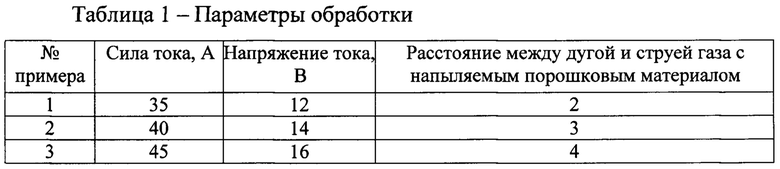

Параметры обработки образцов с покрытием, по предлагаемой технологии, представлены в табл. 1.

Результаты испытаний образца, изготовленного по прототипу и образцов, по заявляемой технологии представлены в табл. 2.

Предложенный способ повышения прочности детали с покрытием, обеспечивает повышение физико-механических свойств детали, за счет повышения адгезионной прочности между покрытием и подложкой, повышения когезионной прочности покрытия, снижением величины остаточных напряжений, а также уменьшения пористости покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения покрытия на поверхности детали из стали | 2019 |

|

RU2710246C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО ПОКРЫТИЯ | 2008 |

|

RU2394937C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО ПОКРЫТИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2575667C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО ПОКРЫТИЯ | 2013 |

|

RU2542218C2 |

| СПОСОБ НАНЕСЕНИЯ НАНОСТРУКТУРИРОВАННЫХ ИЗНОСОСТОЙКИХ ЭЛЕКТРОПРОВОДЯЩИХ ПОКРЫТИЙ | 2007 |

|

RU2362839C1 |

| Способ нанесения износостойкого покрытия на детали газотурбинной установки | 2023 |

|

RU2813538C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО КОМПОЗИЦИОННОГО НАНОСТРУКТУРИРОВАННОГО ПОКРЫТИЯ | 2008 |

|

RU2439198C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭРОЗИОННОСТОЙКИХ ТЕПЛОЗАЩИТНЫХ ПОКРЫТИЙ | 2013 |

|

RU2534714C2 |

| УСТАНОВКА ДЛЯ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ НАНОСТРУКТУРИРОВАННОГО ПОКРЫТИЯ | 2008 |

|

RU2407700C2 |

| СПОСОБ НАНЕСЕНИЯ ФУНКЦИОНАЛЬНЫХ ПОКРЫТИЙ С ВЫСОКИМИ АДГЕЗИВНЫМИ СВОЙСТВАМИ | 2004 |

|

RU2285746C2 |

Изобретение относится к области машиностроения, а именно к способам получения покрытия на поверхности деталей из цветных металлов путем переноса высокотемпературным газовым потоком наночастиц. Способ получения покрытия на поверхности детали из цветных металлов включает формирование в камере сгорания высокоскоростного распылителя высокотемпературного газового потока путем сжигания топлива в окислителе, подачу в камеру сгорания высокоскоростного распылителя жидкого исходного материала, являющегося источником образования наночастиц, образование, разогрев и перенос высокотемпературным газовым потоком наночастиц и осаждение их на поверхности детали, причем упомянутый материал, являющийся источником образования наночастиц, одновременно используют в качестве топлива для формирования высокотемпературного газового потока, при этом упомянутый материал представляет собой истинный или коллоидный раствор органических и/или неорганических соединений в органическом растворителе или смеси нескольких растворителей, при этом перенос высокотемпературным газовым потоком наночастиц и осаждение их на поверхности детали осуществляют совместно с непосредственно предшествующей им обработкой поверхности детали электрической дугой, создаваемой между двумя вольфрамовыми электродами при переменном токе 35-45 А, напряжении 12-16 В и проходящей по поверхности детали со скоростью перемещения высокоскоростного распылителя установки для напыления на расстоянии между дугой и струей газа с напыляемым порошковым материалом 2-4 мм. Техническим результатом изобретения является повышение адгезионной прочности, повышение когезионной прочности материала покрытия, а также уменьшение пористости покрытия. 3 пр., 2 табл.

Способ получения покрытия на поверхности детали из цветных металлов, включающий формирование в камере сгорания высокоскоростного распылителя высокотемпературного газового потока путем сжигания топлива в окислителе, подачу в камеру сгорания высокоскоростного распылителя жидкого исходного материала, являющегося источником образования наночастиц, образование, разогрев и перенос высокотемпературным газовым потоком наночастиц и осаждение их на поверхности детали, а упомянутый материал, являющийся источником образования наночастиц, одновременно используют в качестве топлива для формирования высокотемпературного газового потока, при этом упомянутый материал представляет собой истинный или коллоидный раствор органических и/или неорганических соединений в органическом растворителе или смеси нескольких растворителей, отличающийся тем, что перенос высокотемпературным газовым потоком наночастиц и осаждение их на поверхности детали осуществляют совместно с непосредственно предшествующей им обработкой поверхности детали электрической дугой, создаваемой между двумя вольфрамовыми электродами при переменном токе 35-45 А, напряжении 12-16 В и проходящей по поверхности детали со скоростью перемещения высокоскоростного распылителя установки для напыления на расстоянии между дугой и струей газа с напыляемым порошковым материалом 2-4 мм.

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО ПОКРЫТИЯ | 2008 |

|

RU2394937C1 |

| СЛТЕНТМО- ,д'« Т. XKii^i^.^v: *^ SKij.;HoTtb4 I | 0 |

|

SU254218A1 |

| Паросушитель | 1931 |

|

SU27057A1 |

| US 3617358 A1, 02.11.1971 | |||

| Способ повышения прочности детали с покрытием | 2016 |

|

RU2625508C1 |

Авторы

Даты

2019-12-24—Публикация

2019-05-13—Подача