Изобретение относится к полимерным композиционным материалам с особыми свойствами.

Полимерные композиционные материалы широко используются в различных областях машиностроения, медицине и т.п. в качестве конструкционных материалов (Композиционные материалы: Справочник под ред. В.В. Васильева - М.: Машиностроение, 1990 г.). Расширить возможности применения композиционных материалов удастся, если им придать особые свойства за счет, например, армирования элементами из функциональных материалов. Такими армирующими элементами могут служить сплавы с эффектом памяти формы и сверхупругостью.

Двухпутевой эффект памяти формы (ДЭПФ) заключается в многократном обратимом изменении формы материала при его термоциклировании через определенный интервал температур (Сплавы с эффектом памяти формы / К. Ооцука, К. Симидзу, Ю. Судзуки и др. - М.: Металлургия, 1990 г.). В отличие от обычного обратимого эффекта памяти формы при ДЭПФ не требуется деформация материала в охлажденном состоянии или его нагружение внешней силой. Такой эффект проявляется в сплавах, в которых протекает обратимое мартенситное превращение, в частности в сплавах на основе никелида титана (Корнилов И.И., Белоусов O.К., Качур Е.В. Никелид титана и другие сплавы с эффектом «памяти». - М.: «Наука», 1977 г.). Для реализации ДЭПФ заготовки из никелида титана подвергают пластической деформации и термообработке, чтобы создать внутренние макроориентированные напряжения от дефектов кристаллического строения или выделений вторых фаз (Ti3Ni4, Ti2Ni3). Однако обеспечить значительную величину термически обратимой деформации не удается и она, как правило, не превышает 1%.

В Патенте РФ №2477627, принятым за прототип, предложен полимерный композиционный материал, в котором армирующие элементы из сплава с термомеханической памятью выполнены в виде волокон длиной не менее чем в 3 раза превышающей расстояние между ними и имеющими температуру восстановления формы, соответствующую температуре эксплуатации композиционного материала.

Однако ДЭПФ не может быть реализован в композиционном материале, выполненном по прототипу.

Задачей предложенного технического решения является разработка металл-полимерного композиционного материала и способа получения из него изделий с двухпутевым эффектом памяти формы.

Технический результат заключается в реализации ДЭПФ композиционным материалом не менее 1% при термоциклировании через интервал прямого и обратного мартенситного превращения.

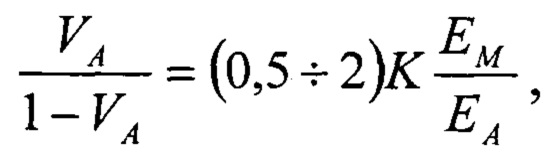

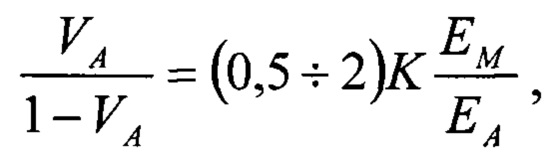

Поставленная задача в части материала решается за счет того, что металл-полимерный композиционный материал включает полимерную матрицу и армирующие элементы из материала с эффектом памяти формы, причем армирующие элементы представляют собой волокна, пластины или их сочетание, предварительно деформированные со степенью деформации не выше критической (Гусев Д.Е., Коллеров М.Ю., Виноградов Р.Е. Деформация и разрушение, 2018 г., №7), а их объемная доля VA отвечает соотношению:

где ЕМ - модуль упругости матрицы, EA - "эффективный" модуль упругости материала армирующих элементов в мартенситном состоянии (Коллеров М.Ю. и др. Титан, 2010 г., №4), К - коэффициент, зависящий от структуры композита и схемы деформации армирующих элементов. При деформации растяжением К=1, а при изгибе композиционного материала с расположением армирующих элементов в нейтральной плоскости К=H/h, где Н - толщина композиционного материала, a h - толщина армирующего элемента.

Армирующие элементы в виде волокон имеют перемычки, соединяющие, по крайней мере, два волокна.

Армирующие элементы могут содержать покрытия со специальными свойствами.

Поставленная задача в части способа решается за счет того, что способ изготовления изделий из металл-полимерного композиционного материала включает размещение армирующих элементов в форму, их пропитку материалом матрицы и ее полимеризацию, причем армирующие элементы изготавливают по форме, отличающейся от формы изделия из композиционного материала на величину критической деформации армирующих элементов, охлаждают до температуры ниже обратного мартенситного превращения и деформируют их для придания формы, отвечающей форме изделия.

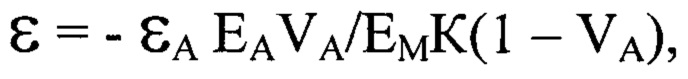

Изделие из металл-полимерного композиционного материала формуют в форме, отличающейся от требуемой формы изделия, на величину деформации ε, определяемой из следующего соотношения:

где εA - величина предварительной деформации армирующих элементов.

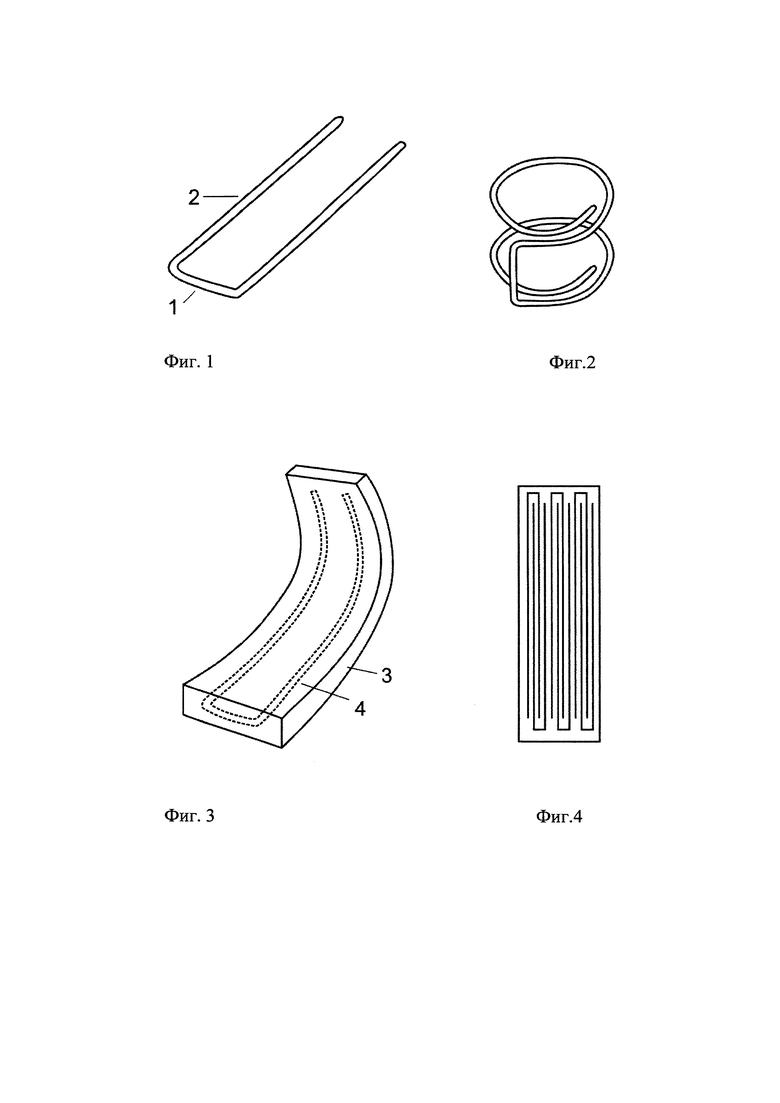

Заявленное изобретение поясняется чертежами:

фиг. 1 П - образная проволочная заготовка (1 - перемычка, 2 - отрезки);

фиг. 2 - Заготовка со скрученными отрезками;

фиг. 3 - Образец композиционного материала (3 - силиконовая матрица, 4 - армирующие волокна);

фиг. 4 - Схема армирования композиционного материала 6-ю проволочными заготовками

Пример 1.

Были изготовлены образцы композиционного материала с матрицей из силиконовой резины и армирующих волокон из проволоки диаметром 1 мм сплава ТН1 на основе никелида титана. Отрезки проволоки нагревали до температуры 500°С, при которой сгибали в виде П-образных шпилек (фиг. 1) с длиной перемычки (1) 4 мм и длиной прямых отрезков (2) 100 мм. Затем проволочные П-образные заготовки обвивали вокруг вала так, чтобы их прямые отрезки скручивались в окружность с внешним диаметром 20 мм. Скрученные заготовки проволоки фиксировали на валу и отжигали при 500°С в течение 30 минут, после чего охлаждали в воде. Вид полученных заготовок показан на фиг. 2. Температуры обратного мартенситного превращения проволочных заготовок составляли AH=37°С; АК=42°С. Заготовки при комнатной температуре деформировали следующим образом: вначале распрямляли скрученные отрезки, а затем изгибали в другую сторону так, чтобы их диаметр составил 50 мм. Суммарная степень деформации отрезков заготовок составила 7,4%, что близко, но не превышает критическую степень деформации никелида титана в мартенситном состоянии (8%).

На поверхность заготовки проволоки наносили аппрет, повышающий адгезионную прочность соединения волокон с полимерной матрицей.

Проволочные заготовки в количестве одной или шести (фиг. 3) помещались в форму для получения изогнутой на диаметр 50 мм пластины толщиной 3,5 мм, шириной 25 мм и длиной 100 мм. Форму заливали мономером полидиметилсилаксан, который отверждался при комнатной температуре. Через сутки образец композиционного материала извлекали из формы. Образец представлял собой изогнутую пластину (3), в нейтральной плоскости которой располагались армирующие проволочные заготовки (4). Перемычки заготовок находились в поперечном направлении, а отрезки - в долевом (фиг. 4).

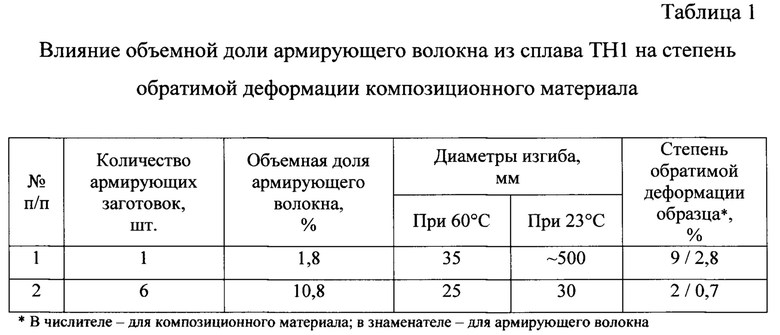

Образцы композиционного материала нагревали, помещая в водяной термостат с температурой 60°С, в течение 5 минут, а затем охлаждали на воздухе с выдержкой не менее 1 часа. При 60°С и комнатной температуре измеряли внутренний диаметр изгиба образца (таблица 1).

Результаты испытания композиционного материала показали, что в случае, когда объемная доля армирования никелидом титана составляет 1,8%, что соответствует выполнению соотношения (1), образец обладает обратимой при термоциклировании деформацией 9% (по армирующим проволокам - 2,8%). При этом образец при охлаждении до комнатной температуры имеет форму практически прямой пластины, что соответствует поставленной задаче эксперимента.

В том случае, когда доля армирующих волокон велика и превышает соотношение (1), жесткости матрицы не хватает для развития напряжений, реализующих формоизменение при охлаждении (пластичности превращения). В результате этого обратимая при термоциклировании деформация композиционного образца не превышает 2%, а по волокнам никелида титана меньше 1%.

Таким образом, при выполнении оговоренных параметров изготовления композиционного материала технических результат достигнут.

Пример 2.

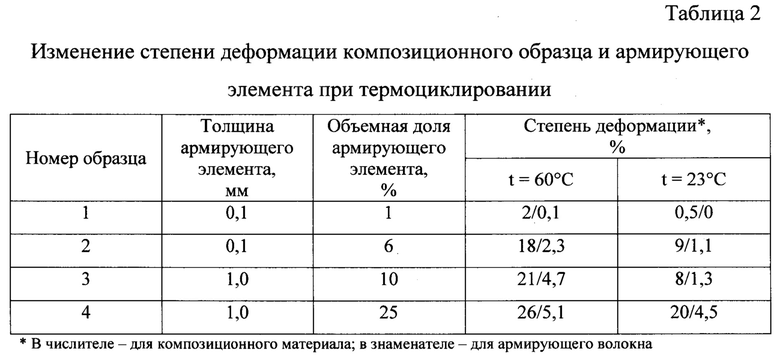

В качестве армирующих элементов использовали фольгу и лист сплава ТН1 на основе никелида титана, из которых нарезали полоски шириной 3÷5 мм и длиной 180 мм. Эти полоски закручивали вокруг валов и термофиксировали при температуре 500°С. Полоски фольги толщиной 0,2 мм обвивали вокруг вала диаметром 2,5 мм, что соответствовало их деформации 7,4%, а листы толщиной 1 мм - вокруг вала диаметром 12 мм, что соответствовало деформации 7,7%. В обоих случаях степень деформации армирующих элементов была близка, но не превышала критическую деформацию. Температура обратного мартенситного превращения в армирующих элементах составляла АН=40±2°С; АК=47±2°С.

Армирующие элементы при комнатной температуре распрямлялись в прямую форму и помещались в прямоугольную форму с внутренними размерами 25×4×200 мм. После этого форму заливали полиолами и изоцианатами, в результате взаимодействия которых образуется полиуретан, так, чтобы армирующие элементы располагались послойно. После этого форма вакуумировалась в течение часа, а затем выдерживалась на воздухе не менее суток для окончания процесса полимеризации. Таким образом, были изготовлены образцы слоистого композиционного материала с разной объемной долей армирующего элемента. После извлечения образцов из формы их нагревали в термостате в течение 5 минут. В процессе нагрева и выдержки при температуре 60°С образцы скручивались. После окончания выдержки замеряли диаметр кривизны образцов. После этого образцы охлаждали на воздухе до комнатной температуры и выдерживали не менее 1 часа. В процессе охлаждения и выдержки образцы частично раскручивались, увеличивая диаметр своей кривизны, который также замеряли. Повторный нагрев и охлаждение приводили к циклическому обратимому формоизменению, т.е. наблюдался двухпутевой эффект памяти формы. Результаты расчета степени деформации образца композиционного материала и армирующих элементов приведены в таблице 2.

Из приведенных в таблице данных видно, что в образце 1 с объемной долей армирующего элемента меньше заявленного в соотношении (1) интервала обратимая при термоциклировании деформация незначительна из-за того, что армирующие элементы при нагреве не могут оказать на матрицу достаточного силового воздействия. Для образца 4 наблюдается противоположная картина. В нем доля армирующего элемента выше заявленного диапазона, и армирующие элементы значительно деформируют композит при нагреве, но при охлаждении матрица не способна из-за малой жесткости вызвать в материале армирующих элементов достаточной пластичности превращения, и образец практически не раскручивается.

В образцах 2 и 3, в которых объемная доля армирующих элементов находится в заявленном диапазоне, обратимое формоизменение происходит в большей степени, превышающей для армирующих элементов 1%. Технический результат изобретения достигнут.

| название | год | авторы | номер документа |

|---|---|---|---|

| Функционально-косметический протез кисти | 2021 |

|

RU2775647C1 |

| СПОСОБ ОБРАБОТКИ ПОЛУФАБРИКАТОВ ИЗ СПЛАВА НИКЕЛИДА ТИТАНА TH-1 | 2010 |

|

RU2451106C2 |

| Способ обработки изделий из сплавов, обладающих эффектом памяти формы | 1988 |

|

SU1611979A1 |

| Способ обработки сплавов, обладающих эффектом памяти формы | 1988 |

|

SU1514820A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРУЖИНЫ ИЗ НИКЕЛИДА ТИТАНА | 2014 |

|

RU2564771C2 |

| Способ термомеханической обработки сплавов на основе никелида титана для реализации эффекта памяти формы | 2019 |

|

RU2724747C1 |

| Способ температурно-деформационного воздействия на сплавы титан-никель с содержанием никеля 49-51 ат.% с эффектом памяти формы | 2015 |

|

RU2608246C1 |

| СПОСОБ ОБРАБОТКИ СПЛАВОВ ТИТАН-НИКЕЛЬ С СОДЕРЖАНИЕМ НИКЕЛЯ 49-51 АТ.% С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ И ОБРАТИМЫМ ЭФФЕКТОМ ПАМЯТИ ФОРМЫ (ВАРИАНТЫ) | 2011 |

|

RU2476619C2 |

| СПОСОБ ОБРАБОТКИ СПЛАВА НИКЕЛИД ТИТАНА С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2007 |

|

RU2382113C2 |

| ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2011 |

|

RU2477627C1 |

Изобретение относится к металл-полимерным композиционным материалам. Техническим результатом является реализация материалом двухпутевого эффекта памяти формы не менее 1% при термоциклировании через интервал прямого и обратного мартенситного превращения. Технический результат достигается металл-полимерным композиционным материалом, который включает полимерную матрицу и армирующие элементы из материала с эффектом памяти формы. Причем армирующие элементы представляют собой волокна, пластины или их сочетание, предварительно деформированные со степенью деформации не выше критической, а их объемная доля VA отвечает соотношению

где EM - модуль упругости матрицы, EA - "эффективный" модуль упругости материала армирующих элементов в мартенситном состоянии, К - коэффициент, зависящий от структуры композита и схемы деформации армирующих элементов. 3 н. и 2 з.п. ф-лы, 4 ил., 2 табл.

1. Металл-полимерный композиционный материал, включающий полимерную матрицу и армирующие элементы из материала с эффектом памяти формы, отличающийся тем, что армирующие элементы представляют собой волокна, пластины или их сочетание, деформированные до критической степени, а их объемная доля VA отвечает соотношению

где EM - модуль упругости матрицы, EA - "эффективный" модуль упругости материала армирующих элементов в мартенситном состоянии, К - коэффициент, зависящий от структуры композита и схемы деформации армирующих элементов.

2. Металл-полимерный композиционный материал по п. 1, отличающийся тем, что армирующие элементы в виде волокон имеют перемычки, соединяющие по крайней мере два волокна.

3. Металл-полимерный композиционный материал по п. 1, отличающийся тем, что армирующие элементы могут содержать покрытия со специальными свойствами.

4. Способ изготовления изделий из металл-полимерного композиционного материала по п. 1, включающий размещение армирующих элементов в форму, их пропитку материалом матрицы и ее полимеризацию, отличающийся тем, что армирующие элементы изготавливают по форме, отличающейся от формы изделия из композиционного материала на величину критической деформации армирующих элементов, охлаждают до температуры ниже обратного мартенситного превращения и вновь деформируют их для придания формы, отвечающей форме изделия.

5. Способ изготовления изделий из металл-полимерного композиционного материала по п. 1, отличающийся тем, что его формуют в форме, отличающейся от требуемой формы изделия на величину деформации, определяемой из следующего соотношения:

где εА - величина предварительной деформации армирующих элементов.

| ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2011 |

|

RU2477627C1 |

| US 20120303056 A1, 29.11.2012 | |||

| WO 2001091822 A1, 06.12.2001 | |||

| US 20090008973 A1, 08.01.2009 | |||

| CN 101332647 A, 31.12.2008. | |||

Авторы

Даты

2020-01-10—Публикация

2019-02-12—Подача