Изобретение относится к области химико-термической обработки, а именно к вакуумному ионно-плазменному азотированию, и может быть использовано в машиностроении и других областях промышленности для обработки широкого ассортимента деталей машин и инструмента, изготовленных из стали.

Известен способ (патент РФ №2402632, кл. С23С 8/36, 29.12.2008) локального азотирования деталей в плазме тлеющего разряда, включающий размещение детали в вакуумной камере и присоединение детали к высоковольтному источнику питания, герметизацию вакуумной камеры и создание в ней высокого вакуума с последующей заменой на атмосферу чистого азота, получение стабильной плазмы тлеющего разряда в атмосфере чистого азота с помощью высоковольтного источника питания и потока электронов от вольфрамовой нити накала, установленной параллельно оси вакуумной камеры, который создают нагревом нити накала до температуры 2000-2500°С, при этом поток электронов сжимают электромагнитным полем с образованием плазмы тлеющего разряда в виде диска.

Недостатком аналога является сложность одновременной обработки нескольких деталей.

Известен способ (патент РФ №2362831, кл. С23С 8/38, 27.07.2009) азотирования стальных изделий, включающий помещение изделия в емкость, заполненную азотосодержащей средой, подачу на изделие, являющееся катодом, и анод постоянного напряжения для создания между изделием и анодом электрического поля и осуществление процесса насыщения поверхности изделия азотом. В качестве анода и азотосодержащей среды используют раствор электролита из следующего ряда веществ: раствор нашатыря, раствор аммиака, а перед процессом насыщения поверхности изделия азотом осуществляют плавное изменение напряжения в интервале 15-150 В, насыщение проводят при повышении напряжения в интервале 150-315 В, при этом азотирование проводят при атмосферном давлении.

Недостатком аналога является сложность оборудования и технологии, а также большая продолжительность обработки.

Наиболее близким по технической сущности и достигаемому результату к заявляемому является способ вакуумного ионно-плазменного азотирования изделий из стали (патент РФ №2418095, кл. С23С 8/36, С23С 14/06, 10.05.2011), включающий проведение вакуумного нагрева изделий в плазме азота с повышенной концентрацией частиц, которую создают в тороидальной области движения электронов, образованной скрещенными электрическими и магнитными полями, при этом под действием магнитного поля, создаваемого двумя цилиндрическими магнитами, один из которых полый, электроны движутся по циклоидальным замкнутым траекториям.

Недостатком аналога является высокая длительность процесса обработки.

Задачей, на решение которой направлено предлагаемое изобретение, является повышение прочностных и трибологических характеристик стальных изделий.

Технический результат - повышение контактной долговечности и износостойкости за счет формирования ультрамелкозернистой структуры материала путем интенсивной пластической деформации кручением и последующего ионного азотирования.

Задача решается, а технический результат достигается тем, что в способе низкотемпературного ионного азотирования, включающем проведение вакуумного нагрева изделия в плазме азота повышенной плотности, которую создают в тороидальной области осциллирующих электронов, движущихся по циклоидальным замкнутым траекториям, образованным в скрещенных электрических и магнитных полях, согласно изобретению перед ионным азотированием формируют ультрамелкозернистую структуру материала путем интенсивной пластической деформации кручением с возможностью интенсификации диффузионного насыщения поверхностного слоя азотом при азотировании.

При азотировании сталей упрочненный азотированный слой образуется за счет диффузионного проникновения атомов азота в объем основного материала и формирования твердого раствора - нитридной фазы. Особенностью азотирования сложнолегированных сталей является то, что процесс диффузионного насыщения азотом сильно тормозится вследствие интенсивного образования нитридов в поверхностном слое, если в состав стали входят сильные нитридообразующие элементы. Интенсивность процесса диффузионного переноса атомов определяется градиентом химического потенциала и диффузионной подвижностью насыщающего элемента в металле. В структуре металла всегда присутствуют дефекты, например границы зерен, субзерен, дислокации и вакансии, которые оказывают стимулирующее влияние на скорость переноса атомов азота вглубь металла при азотировании. При реализации интенсивной пластической деформации кручением осуществляется эволюция структуры материала, формируется ультрамелкозернистая структура материала, характеризующаяся повышенной плотностью структурных дефектов на границах зерен (вакансий, дисклокаций). Также растет объемная доля границ зерен. В результате этого возрастает зернограничная диффузия, что способствует интенсификации диффузионного насыщения поверхностного слоя азотом при ионном азотировании.

При реализации ионного азотирования в магнитном поле вследствие осцилляции электронов в магнитной ловушке у поверхности катода формируется плазма азота повышенной плотности по сравнению с ионным азотированием без магнитного поля. При внесении изделия в прикатодную область на ее поверхности повышается скорость катодного распыления-конденсации - интенсифицируется процесс диффузионного насыщения.

Использование магнитного поля при ионном азотировании в тлеющем разряде способствует повышению тока разряда в 1,5 раза, вследствие чего возрастает число активных ионов, участвующих в процессе катодного распыления-конденсации на поверхности металла. При давлении в вакуумной камере 120 Па наложение магнитного поля способствует уменьшению длительности обработки в 2 раза [Вафин Р.К. Влияние ионного азотирования в тлеющем разряде с магнитным полем на структуру и фазовый состав инструментальных сталей Р6М5 и Х12: Дис. канд. техн. наук. - Уфа: УГАТУ, 2013. - 127 с.].

Сущность изобретения поясняется чертежами.

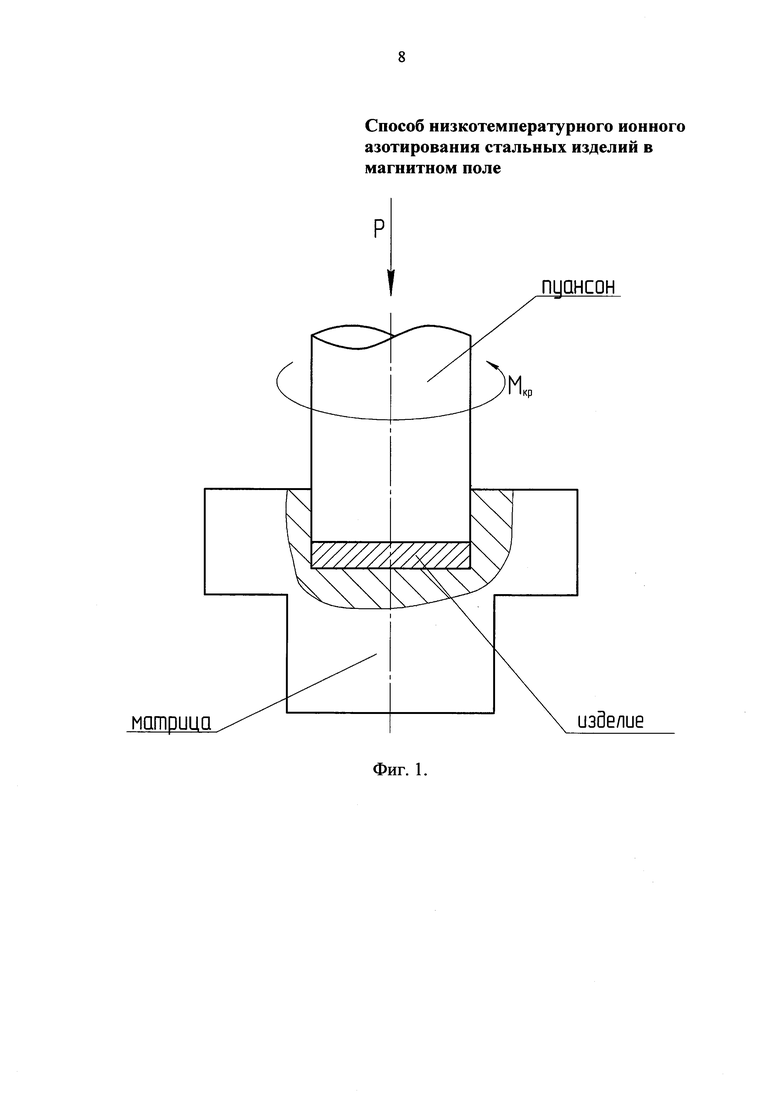

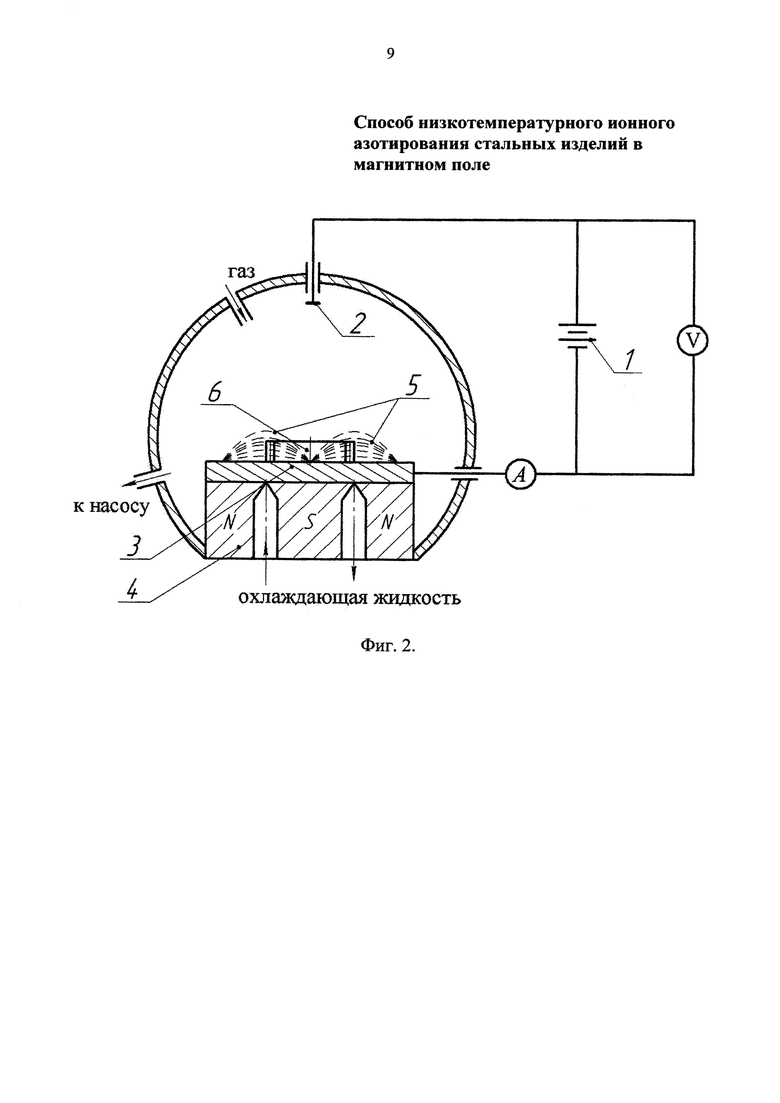

На фиг. 1 изображена схема получения заготовки в виде диска с ультрамелкозернистой структурой материала, здесь Р - стационарное давление на заготовку, осуществляемое через пуансон, Мкр - крутящий момент, приложенный к пуансону. На фиг. 2 изображена схема ионного азотирования в магнитном поле, здесь 1 - источник питания, 2 - электрод-анод, 3 - подложка, 4 - стационарный магнит, 5 - силовые линии магнитного поля, 6 - обрабатываемое изделие.

Пример конкретной реализации способа

Реализации способа показана на примере обработки детали - цилиндрической шестерни (фиг. 2), изготовленной из сложнолегированной стали 13Х11Н2В2МФ-Ш (ГОСТ 5949-75). Перед операцией интенсивной пластической деформации заготовка проходила предварительную термическую обработку - закалку с 1050°С в воду. Создание ультрамелкозернистой структуры материала заключается в следующих действиях: в матрицу устанавливают заготовку в виде прутка, через приложенные на пуансон давление и крутящий момент осуществляют интенсивную пластическую деформацию кручением на 10 оборотов при давлении на пуансон Р=6ГПа, в результате чего достигается ультрамелкозернистая структура материала заготовки с микротвердостью 725 HV. Затем изделие подвергают ионному азотированию в магнитном поле. Непосредственно перед ионным азотированием над заготовкой возможно осуществлять механическую обработку изделия с целью получения необходимых геометрических размеров. Ионное азотирование изделия в магнитном поле осуществляется в следующем порядке. Магнитную систему 4 и изделие 6 подключают к отрицательному электроду, герметизируют камеру и откачивают воздух до давления 10 Па. Затем, после эвакуации воздуха, камеру продувают рабочим газом 5-15 минут при давлении 1000-1330 Па, затем откачивают рабочий газ до давления 20-30 Па, подают на электроды напряжение и возбуждают тлеющий разряд. При напряжении 800-1000 В осуществляют катодное распыление. После 10-15-минутной обработки по режиму катодного распыления напряжение понижают до рабочего, а давление повышают до давления 90 Па, необходимого для эффективной обработки. В качестве рабочего газа используется газовая смесь азота, аргона и водорода (N2 25% + Ar 70% + Н2 5%). Азотирование в тлеющем разряде с магнитным полем производят при p=120 Па, I=0,3 A, U=600 В в течение 8 ч и температуре 420°С. Все процессы проходят за один технологический цикл, в одной камере и в одной атмосфере. После обработки изделие охлаждают вместе с вакуумной камерой под вакуумом.

Заявляемый способ позволяет повысить прочностные, трибологические характеристики стальных изделий, контактную долговечность и износостойкость за счет формирования ультрамелкозернистой структуры материала путем интенсивной пластической деформации кручением и последующего ионного азотирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИОННОГО АЗОТИРОВАНИЯ ТОНКОЛИСТОВЫХ ИЗДЕЛИЙ С УЛЬТРАМЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ В МАГНИТНОМ ПОЛЕ | 2021 |

|

RU2793172C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО ИОННОГО АЗОТИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2017 |

|

RU2664106C2 |

| СПОСОБ ЛОКАЛЬНОЙ ОБРАБОТКИ СТАЛЬНОГО ИЗДЕЛИЯ ПРИ ИОННОМ АЗОТИРОВАНИИ В МАГНИТНОМ ПОЛЕ | 2016 |

|

RU2640703C2 |

| СПОСОБ ЛОКАЛЬНОГО ИОННОГО АЗОТИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ТЛЕЮЩЕМ РАЗРЯДЕ С МАГНИТНЫМ ПОЛЕМ | 2017 |

|

RU2654161C1 |

| Способ обработки поверхности на стальных деталях | 2021 |

|

RU2766388C1 |

| СПОСОБ ВАКУУМНОГО ИОННО-ПЛАЗМЕННОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ СТАЛИ | 2009 |

|

RU2418095C2 |

| СПОСОБ СОЗДАНИЯ МАКРОНЕОДНОРОДНОЙ СТРУКТУРЫ НА ПОВЕРХНОСТИ МАТЕРИАЛОВ | 2017 |

|

RU2662518C2 |

| СПОСОБ ИОННОГО АЗОТИРОВАНИЯ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2023 |

|

RU2812940C1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ПРОЦЕССА НИЗКОТЕМПЕРАТУРНОГО ИОННОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2019 |

|

RU2717124C1 |

| СПОСОБ ИОННОГО АЗОТИРОВАНИЯ В СКРЕЩЕННЫХ ЭЛЕКТРИЧЕСКИХ И МАГНИТНЫХ ПОЛЯХ | 2019 |

|

RU2711067C1 |

Изобретение относится к области термической и химико-термической обработки и может быть использовано в машиностроении и других областях промышленности для обработки широкого ассортимента деталей машин и инструмента, изготовленных из стали. Способ низкотемпературного ионного азотирования стальных изделий в магнитном поле включает проведение вакуумного нагрева изделия в плазме азота повышенной плотности, которую создают в тороидальной области осциллирующих электронов, движущихся по циклоидальным замкнутым траекториям, образованным в скрещенных электрическом и магнитном полях. Перед ионным азотированием путем интенсивной пластической деформации кручением формируют ультрамелкозернистую структуру материала изделия, обеспечивающую процесс диффузионного насыщения поверхностного слоя азотом при азотировании. Обеспечивается повышение контактной долговечности и износостойкости за счет формирования ультрамелкозернистой структуры материала. 2 ил., 1 пр.

Способ низкотемпературного ионного азотирования стальных изделий в магнитном поле, включающий проведение вакуумного нагрева изделия в плазме азота повышенной плотности, которую создают в тороидальной области осциллирующих электронов, движущихся по циклоидальным замкнутым траекториям, образованным в скрещенных электрическом и магнитном полях, отличающийся тем, что перед ионным азотированием путем интенсивной пластической деформации кручением формируют ультрамелкозернистую структуру материала изделия, обеспечивающую процесс диффузионного насыщения поверхностного слоя азотом при азотировании.

| СПОСОБ ВАКУУМНОГО ИОННО-ПЛАЗМЕННОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ СТАЛИ | 2009 |

|

RU2418095C2 |

| Способ азотирования деталей | 1990 |

|

SU1770445A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК С МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2001 |

|

RU2191652C1 |

| EP 1162280 A2, 12.12.2001 | |||

| JP 55115965 A, 06.09.1980. | |||

Авторы

Даты

2017-07-19—Публикация

2016-10-10—Подача